1 MW급 해수온도차발전 펌프 동력 저감을 위한 모형시험

Abstract

Ocean Thermal Energy Conversion (OTEC), a part of ocean energy, is a method for generating electricity by using working fluids to rotate turbines and by utilizing the temperature difference between surface seawater and deep seawater. This technology is currently on demonstration status with a scale of 1 MW. Regarding the experiences of the 1 MW scale OTEC trial, a significant amount of pump power is necessary to supply sufficient seawater for the OTEC which leads to a decline in net power. To improve this situation, a model test of 1 MW scale OTEC’s surface seawater flow line was constructed to decrease the head required from seawater intake to the top height of seawater pipeline by the siphon effect. Modeling of this module was done regarding the law of similarity, test environment, and supplementary components (valves, etc.) in order to facilitate the siphon effect. Flow characteristics were observed with and without the siphon mode operation and the electricity costs of the two modes was compared. As a result, 37.5% of the pump power was replaced by the siphon effect on the seawater pipeline model test of OTEC.

Keywords:

Ocean thermal energy conversion (OTEC), Siphon effect, Head, Law of similarity, Pump1. 서 론

전 세계 해수온도차에너지는 약 300 EJ/year로 추정되며, 세계 해양의 90%에서 잠재력을 가지고 있는 것으로 추정되고 있다. 또한 해수온도차에너지는 타 해양에너지 대비 가장 큰 잠재력을 가지고 있는 기술이다.1) 이를 활용한 해수온도차발전(OTEC)은 해양 표층의 상대적으로 따듯한 표층수와 수심 200 m 이하의 심층 해수를 활용하여 암모니아 등의 작동유체로 터빈을 이용하여 에너지를 생산해내는 발전 방식으로, 이러한 해수의 온도차가 20℃ 이상일 때 효율적인 발전이 가능하다.2) 1881년 프랑스에서 최초로 개념이 제안된 이후3) 현재 미국, 일본을 선두로 다양한 나라에서 kW~MW급 다양한 용량의 lab-scale 및 실증 해수온도차발전 연구 개발이 이루어지고 있다.4-7)

국내는 동해역이 해수온도차발전에 가장 적합한 환경으로, 해안 근거리에 해양심층수가 존재하는 환경 조건을 가지고 있으며, 해안으로부터 5~10 km 내외에서 심층수의 취득이 가능하다. 따라서 해당 환경에서 20 kW급 해수온도차발전 pilot 플랜트 성능 실험 연구와 1 MW급 해수온도차발전 실증 플랜트 개발 등의 연구가 진행되고 있다.8-12)

현재까지 활발한 연구에도 불구하고 해수온도차발전 플랜트 건설에 소비되는 막대한 초기비용과 신뢰성 있는 실증 실험 데이터 부족 등으로 상업화가 이루어지지 못하고 있는 실정이다.13) 또한 해수온도차발전 특성상 막대한 양의 해수를 취수해야 하기에, 발전량의 상당 부분을 펌프 동력으로 소모하게 되며, 2~4% 수준의 열효율을 가진다.14) 열효율 상승을 위해서는 열교환기 및 배관 등에서 발생하는 압력손실 및 해수 취수동력을 최소화하여 발전 순 출력을 높여야 한다. 따라서 본 논문에서는 국내 동해상에서 수행한 1 MW급 해수온도차발전 실증 플랜트 시운전 당시 데이터를 기반으로 해수 취수펌프 동력 절감을 위해 표층수 라인에 대한 모형시험 설계 및 사이펀 유동 구현을 통해 순 출력 개선 효과를 구현하고자 한다.

2. 1 MW급 해수온도차발전 개요

2.1 1 MW급 해수온도차발전 플랜트

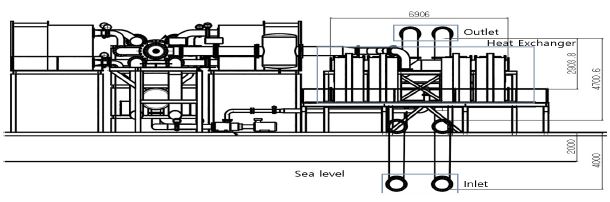

1 MW급 해수온도차발전 플랜트는 2019년 9월 국내 동해안 구룡포 인근에서 단기 실증을 Fig. 1과 같이 수행한 바 있다. 해수온도차발전은 냉매의 증발, 응축을 위해 발전 용량에 비례하는 양의 해수를 취수해야 한다. 또한 플랜트 초기 구동 시 해수면으로부터 취수관 최대 높이 및 관 마찰손실만큼의 수두를 필요로 한다.

동해 실증 조건에서 1 MW급 플랜트에서 필요한 취수 펌프 동력은 약 200 kW로 이는 발전 용량의 상당 부분을 차지하며 플랜트 순 출력 감소로 이어진다. 유동이 정상상태에 도달하면서 이는 감소하지만 유동 초기에 사이펀 효과(siphon effect)를 적용할 경우, 플랜트 초기 구동에 필요한 동력 감소를 유도할 것으로 판단된다.

본 논문에서는 1 MW급 플랜트 표층수 펌프 및 배관 설계사항을 기반으로 모형 설계, 모형시험을 통해 사이펀 효과 구현을 통한 플랜트 순 출력 향상에 대한 효과를 파악하였다.

2.2 1 MW급 해수온도차발전 표층수 배관 제원 및 펌프 사양

1 MW급 온도차발전 플랜트 표층수 배관은 800 A 배관 2개를 통해 유입되어 각각 4개의 열교환기를 거쳐 나가도록 Fig. 2와 같이 구성되어 있다. 본 연구에서는 표층수 배관 1개 계통에 대해 모형시험을 설계하였으며, 원형 플랜트 표층수 배관 크기는 가로 14 m, 세로 6.9 m, 높이 8.7 m로, 수심 2 m에서 표층수 취수관이 위치한다. 배관 요구 양정(Hreq)은 해수면과 배관의 최대 높이차(dH) 6.7 m, 관내 마찰손실(H1)은 60 mbar, 및 열교환기 압력 손실(Hx) 500 mbar를 고려하여 식 (1)을 통해 도출하였다.

| (1) |

펌프 선정 시 양정, 유량과 함께 고려되어야 하는 유효흡입수두(NPSHa)는 플랜트 운전 중 캐비테이션 방지를 위한 펌프의 흡입조건을 의미하며 식 2를 통해 도출하였다. 이때 HA는 수면에 작용하는 대기압, Hz는 수면에서 펌프흡입구 중심까지의 거리, HF는 흡입측 손실수두, Hν는 25도 해수의 포화증기압이다. 표층수 펌프는 수심 부근에 위치하므로 Hz 값은 무시하고 계산하였다.

| (2) |

식 (2)를 통해 도출한 유효흡입수두는 약 12 m이며, 해당 값은 펌프의 고유 특성치인 필요흡입수두(NPSHr)에 여유율을 고려한 값보다 커야 한다. 동해 시운전 당시 사용한 펌프의 필요흡입수두는 6.8 m이며, 여유율을 30%로 고려하면 약 9 m이다. 따라서 유효흡입수두가 필요흡입수두보다 크므로 플랜트 표층수 배관에 필요한 펌프 조건을 만족한다. 국내 시운전 당시 표층수 라인 제원 및 펌프 설계 데이터는 Table 1과 같다.

3. 모형시험 설계

3.1 사이펀 효과(Siphon Effect)

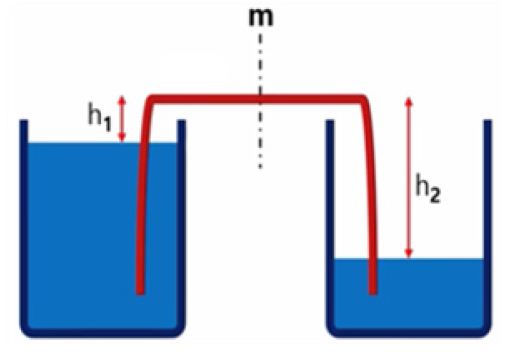

모형시험 설계는 모형과 원형간의 유사도를 반영하기 위한 상사 법칙 및 동력 절감을 위한 사이펀 효과 구현이 가능하도록 수행하였다. 사이펀은 수두(Head)가 높은 액체를 기압차와 중력을 이용해 낮은 곳으로 옮길 수 있도록 하는 Fig. 3과 같은 U자형 연통관을 의미한다.

사이펀 내부를 액체로 가득 채우게 되면 높이차가 다른 두 용기 내에 위치한 액체의 기압차와 중력에 의해 별도의 동력이 없이 만관의 유동이 유지된다. 이때 사이펀이 구현되기 위해서는 Fig. 3의 m 지점에서 식 (3)과 같은 조건이 성립하여야 한다. 여기서 Patm은 대기압, ρ는 유체의 밀도를 의미한다.

| (3) |

식 (3)의 조건이 충족한 상태에서 배관 내부가 만관이 되면 Fig. 3의 h1과 h2 높이가 같아질 때 까지 별도 동력소모 없이 유동이 가능하다. 이를 OTEC 플랜트 표층수 배관에 적용하면 왼쪽 용기는 열교환기 하단, 오른쪽 용기는 해수면으로 볼 수 있다. 열교환기, 배관 등의 압력 손실에 의해 무동력 만관 유지는 불가하지만, 펌프로부터 열교환기 하단부 도달에 필요한 양정만큼을 공급하면 이후 구간에서는 사이펀 구현을 통해 동력 절감이 가능할 것으로 판단하였다. 위 현상을 실제 구현하기 위해 1 MW급 OTEC 표층수 배관 모형을 상사법칙에 의거하여 3.2절과 같이 설계하였다.

3.2 상사법칙 활용 모형시험 설계

상사법칙(Law of similarity)은 기존 구조물(원형)에 대해 모형이 가지는 기하학적 요소와 역학적 요소가 닮음이 되기 위한 조건을 나타내는 법칙으로, 모형시험 설계에 있어 필수적으로 고려해야 하는 개념이다. 이러한 법칙은 형상학적 구조에 대한 기하학적 상사, 유동이 존재하는 경우, 운동학적 상사, 물체에 작용되는 지배적인 힘에 대한 역학적 상사로 세분화할 수 있으며, 세 가지 상사의 일치도와 모형시험의 신뢰도는 비례한다.

본 연구에서 모형시험의 역학적 상사는 관내 유동에 관한 시험이므로 관성력과 점성이 지배적일 때 적용 가능한 레이놀즈 상사를 적용하여 설계를 수행하였다. 상사조건에 대한 수식은 Table 2와 같으며, 이때 하첨자 r은 상사비, p는 원형(prototype) scale, m은 모형(model) scale을 의미한다.

본 논문에서는 원형과 모형간의 높은 유사도 구현을 위해 역학적, 운동학적, 기하학적 상사를 모두 충족하기 위한 모형 설계를 수행하였다. 유동에 대한 모형시험은 역학적 상사비가 1:1에 가까울수록 원형과 모형 간에 유사한 유동 형상을 나타내므로, 위 조건을 중점으로 Table 3과 같이 설계사항을 도출하였다. 레이놀즈수는 표층해수의 평균 온도인 25℃를 기준으로 계산하였다.

Table 3에서 도출한 모형 설계사항에 대해 시험 환경(수조 면적 10.9 m2, 높이 1 m)을 고려하였을 때 가장 적합한 스케일인 면적비 40:1을 설계 모델로 선정하였다. 이때 해당 축소비에서 레이놀즈수 상사를 충족하기 위해서는 약 10 m/s 이상의 유속이 요구된다. 해당 유속으로 모형시험 설계 시 모형의 양정 1.3 m를 통과하는 시간 내에 밸브 개폐를 통한 만관 구현, 사이펀 현상 관측의 어려움 등의 문제로 인해 유동 구현에 있어 한계점을 파악하였다. 따라서 Table 1의 40:1 축소비 설계사항을 기반으로 하되 레이놀즈수 상사비를 기하학적 모형 축소비에 비례하여 작아지도록 설계하였다. 설계사항은 Table 4의 design 1과 같다.

Design 1은 레이놀즈수가 기하학적 상사비와 비례하여 감소하므로 레이놀즈수에 종속되는 유속, 유량 또한 동일하게 감소함을 알 수 있다. 이와 같은 설계는 원형과 모형의 레이놀즈수 차이에 의해 유동 형상 불일치성은 증가하지만 모형시험으로 구현 가능한 수준의 유속, 유량 범위를 충족한다. 그러나 design 1에서 모형시험 유동 구현을 위한 펌프 선정에서 조건(유량 240 L/min 양정 1.3 m)에 부합하는 상용 펌프 확보가 불가하였다. 이는 설계 유량 대비 지나치게 낮은 양정을 가지는 기하학적 구조에 의한 것으로, 상용 펌프 모델의 부재로 인해 주어진 실험환경에서 운동학적 상사를 충족하는 유동 구현이 불가하였다. 이러한 설계사항 개선을 위해 실험환경에 적합한 상용펌프 선정, 관경 등을 용이하게 구현할 수 있도록 일부 설계사항 조정을 통해 상용 펌프 모델 적용이 가능하도록 design 2 설계를 수행하였다.

Design 2의 모형 수직관 길이는 실험 환경(면적 1 m2, 수조 바닥으로부터 최대 높이 3 m), 상용 펌프 최소 양정을 고려하여 약 2 m로 변경하였다. 이때 실험 환경의 높이 제약으로 인해 원형 플랜트와 달리 열교환기 이전에 수직관 0.9 m를 추가로 배치하고, 열교환기 높이를 약 1 m로 설계하였다.

모형의 수평 길이는 원형 플랜트에는 존재하지 않는 유량계 등 실험 과정에서 필요한 센서, 배관 등의 추가로 인해 기존 설계치인 2.2 m보다 다소 늘어난 2.8 m로 설계되었다. 또한 원형플랜트는 열교환기에서 나온 해수가 배관을 통해 대기 중에 배출되지만, 모형시험에서는 사이펀 구현을 위한 목적으로 토출 배관을 수면 부근까지 연결하였다. 또한 수조 크기와 상용 배관 규격을 고려하여 관경을 기존 130 A의 관경을 50 A로 축소 설계하였다. 앞서 언급한 설계 변경사항을 반영한 최종 모형시험 설계 사항은 Table 4의 design 2와 같다.

3.3 모형시험 설계 결과

3.2절 Table 4에서 도출한 최종 모형시험 설계사항에 부합하는 펌프 선정을 위해 양정 및 손실 수두의 계산이 요구된다. 본 연구에서는 모형시험 설계사항에 부합하는 수중 펌프 모델의 부재로 펌프를 수면 위에 배치하고, 마중물 투입구를 통해 해수를 투입하여 펌프 초기 구동 시 공회전을 방지 하였다. 이에 펌프 흡입 양정은 고려하지 않았으며, 펌프 토출구로부터 마중물 투입구 높이 0.4 m는 수직관 계산에 고려하지 않고 열교환기 최대 높이까지 가는데 필요한 압력손실을 고려하여 양정을 산정하였다. 이때 열교환기 상단부 까지 수직관의 길이는 1.5 m이며, 펌프 관 마찰에 의한 압력손실은 유량, 배관 직경을 기반으로 관 마찰손실을 계산하는 하겐-윌리엄스 식(식 (4))을 사용하여 산정하였다. 이때 C는 관의 조도(roughness)를 의미하며, 통상적으로 사용되는 PVC배관의 조도 값 0.015를 사용하였고, D는 관 직경, Q는 유량 L은 관 길이를 의미한다. 또한 곡관 및 T관, 밸브 및 곡관부에 대한 압력손실은 가장 보편적으로 사용되는 미국 냉동공조학회(ASHRAE) Handbook15)에서 제공하는 마찰손실 등가길이 표를 사용하여 Table 5와 같이 산정하였다.

| (4) |

도출한 손실수두를 고려하여 전양정 3.2 m 이상, 50 A 배관에서 유량 90 L/min 이상 성능으로 운전가능한 상용 펌프 모델을 선정하였다. 이때 배관 재질은 해수의 부식성 및 가격 측면을 고려하여 PVC 재질로 제작하였다.

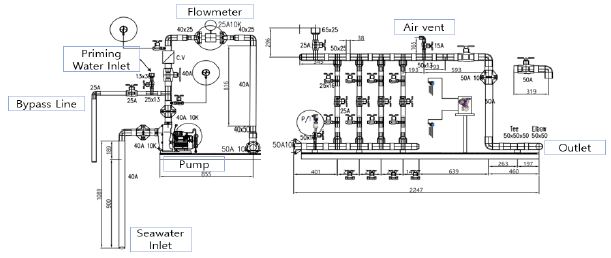

밸브 및 센서는 원형 OTEC 플랜트 구조를 반영하되 모형시험 수행을 위한 필요 사항을 다음과 같이 추가하였다. 펌프 상단에 바이패스 라인을 제작하여 유량 및 양정 조정이 가능하도록 설계하였다. 열교환기 상단 이후에는 사이펀 구현을 위해 관로 만관 여부 확인 및 공기 배출을 위한 에어 벤트(air vent)를 설치하였다. 또한 바이패스 라인 이후에 전자유량계를 설치하여 유량을 확인, 원형 플랜트의 열교환기 위치에 밸브 설치를 통해 열교환기에서 일어나는 압력손실을 모형에 구현할 수 있도록 구성하였다. 이러한 열교환기 부분의 압력손실은 밸브 전 후단에 차압계 설치를 통해 압력 손실을 계측 가능하도록 설계하였다. 설계사항을 반영한 모형의 제원은 Table 6과 같으며, 최종 도면은 Fig. 4에 나타내었다.

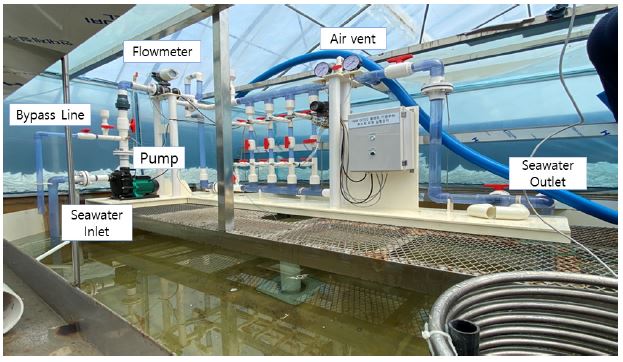

모형 제작은 원형의 Fig. 4 모델링을 기반으로 수행하였으며 펌프 운전은 사이펀 현상 구현에 필요한 저유량, 저양정의 저주파수영역 운전을 인버터 설치를 통해 구현하였다. 실사 모형은 Photo. 1과 같이 제작하여 설치하였다.

3.4 모형시험 운전 시나리오

펌프 동력 감소를 확인하기 위한 모형시험은 2단계로 구성하였다. 1차 모형시험은 사이펀 구현 가능 여부를 확인하기 위한 시험으로 다음과 같은 순서로 진행하였다.

1) 인버터 제어를 통해 펌프 자력으로 만관 유동이 불가능한 저주파수 범위를 파악한다.

2) 1번에서 파악한 주파수 이상으로 펌프 운전 후 토출구 측 밸브, 바이패스 밸브를 잠가 유로를 만관상태로 만든다.

3) 유로가 만관이 되면 펌프 가동을 중지한다. 이후 토출구 측 밸브 개방과 동시에 펌프를 항목 1번에서 파악한 주파수로 변경하여 재가동한다.

4) 관로 내부 유동이 만관을 유지하는지 여부 파악을 통해 사이펀현상 구현 여부를 확인한다.

5) 2~3번 항목을 10~60 Hz 범위에서 1 Hz씩 변 경하며 주파수 영역을 사이펀 구현 불가, 만관 전 시나리오를 통한 만관 구현 가능, 펌프 자력으로 만관 유지 가능 주파수를 파악한다.

2차 실험은 1차 실험에서 파악한 사이펀 구현을 통해 실제 동력 절감이 이루어지는지 정량적으로 파악하기 위해 수행하였다. 운전 시나리오를 다양한 주파수 영역을 대상으로 다음과 같이 실험을 수행하였다.

1) 사이펀 효과 구현 가능 최저 주파수와 펌프 자력으로 열교환기 상단 도달 가능 최저 주파수, 펌프 자력 만관 유동 가능 최저 주파수에서 전력소모량을 파악한다.

2) 1번 항목에서 파악한 실험값을 동일한 유량 조건으로 사이펀 없이 펌프를 사용할 경우 소모되는 이론값과 비교를 통해 사이펀 구현을 통한 전력소모량을 검증한다.

4. 모형시험 결과

4.1 사이펀 구현 모형시험 결과

사이펀 구현 여부 확인을 위해 10~60 Hz 주파수에 대해 사이펀 구현 운전 시나리오(1차 모형시험)를 적용하여 다음과 같이 결과를 도출하였다.

12 Hz 미만 주파수에서 펌프 운전을 할 경우 밸브, 곡관 등의 압력손실로 인해 사이펀 구현이 불가능하였다. 12~15 Hz에서는 펌프 자력으로는 열교환기 토출 측 높이까지 유체가 도달하지 못하지만 운전 시나리오를 적용했을 때 사이펀 구현이 가능함을 파악하였다. 이때 펌프 가동 후 짧은 시간 동안 만관을 유지하지만 이후 배관의 약 50% 정도가 채워진 상태로 유동이 유지되었다.

16~21 Hz에서는 유동이 지속됨에 따라 유체가 열교환기 높이에 도달하였다. 22 Hz 이상의 주파수에서는 펌프 자력으로 만관 유동이 가능하였다.

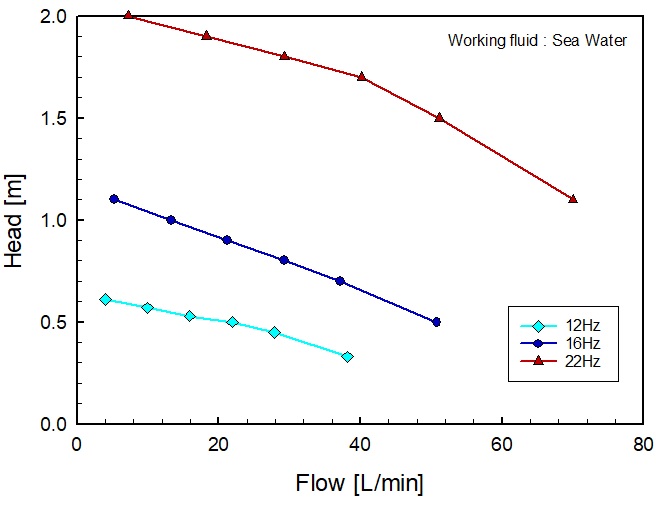

실험에서 도출한 주파수의 성능곡선은 펌프의 유체의 비중(Specific gravity), 점도, 펌프 회전수(RPM), 임펠러 직경 데이터로 펌프 성능곡선을 예측하는 Langely Ventures의 프로그램 사용하여 제작하였다. 프로그램 검증은 모형시험에서 사용한 펌프 제조사에서 제공하는 정격운전(60 Hz) 성능곡선과 펌프 데이터시트 기반으로 프로그램을 통해 도출한 성능곡선 비교를 통해 수행하였으며, 이후 사이펀 효과 구현 가능 최저 주파수(12 Hz), 펌프 자력으로 열교환기 상단 도달 가능 최저 주파수(16 Hz), 만관 유동 가능 최저 주파수(22 Hz)의 펌프 성능곡선을 Fig. 5와 같이 도출하였다.

펌프 주파수가 12 Hz일 때 양정은 약 0.4 m 수준으로, 열교환기 높이까지 도달하는 양정 조건을 만족하지 못하였다. 16 Hz일 때 양정은 약 0.8 m 수준으로, 이는 유체가 열교환기 하단까지만 유체가 도달 가능한 수준의 양정이지만 유동이 지속됨에 따라 유체가 열교환기 높이에 도달하였다. 그 이유는 배관 구조상 열교환기 하단으로 물이 유입되어 상단부로 토출되는 구조이기 때문에 열교환기 하단에 별도의 배출구가 없으므로, 펌프 출구에서 열교환기 하단까지의 요구 양정을 충족할 경우 열교환기 하단에 유체가 적층되어 시간이 지남에 따라 자력으로 열교환기 높이까지 도달이 가능한 것으로 파악하였다. 22 Hz 이상에서는 약 2 m 근처의 양정을 나타내며, Table 4의 설계 유량을 충족하므로 유동이 진행됨에 따라 펌프 자력으로 열교환기 높이 도달 및 만관 유지가 가능할 것으로 파악하였으며, 이는 실제 모형시험 결과와 일치한다.

4.2 사이펀 구현을 통한 펌프 전력 절감 실험 결과

4.2절에서는 실험 1 결과를 통해 파악한 주파수에 대해 기존 펌프 운전방식 대비 사이펀 효과 적용을 통한 전력 절감 효과를 확인하였다.

실험 2에서는 Fluke 1732 Energy Logger를 사용하여 Case 1(사이펀 구현이 가능한 최저 주파수), Case 2(자력 열교환기 상단까지 도달 가능하지만 만관 운전이 불가능한 주파수) 및 Case 3(자력 만관운전 가능)의 전력소모량을 측정하였다.

실험값과 사이펀 미적용 시 소모되는 전력량 비교를 통해 다음과 같이 전력소모 절감량을 도출 하였다. 각 case에서 사용한 펌프 효율(case1 : 0.18, case2 : 0.22, case3 : 0.27), 유량과 동일한 펌프 사양에서 펌프 자력으로 모형 최대 높이 까지 도달할 때 소모되는 전력소모량 이론값(non siphon)을 식 (5)를 사용하여 도출하였다. 실험값과 이론값 비교를 통해 도출한 전력 소모 절감량 및 사이펀 적용(실험값), 미적용(이론값) 운전에 대한 전력소모량 값은 Table 7에 나타내었다.

| (5) |

실험 결과, 모형시험에서 사이펀 구현을 통해 최대 37.5%의 전력 절감 효과를 확인하였다. 전력 소모량은 펌프의 유량, 양정이 낮을수록 사이펀 구현을 통해 큰 폭으로 개선할 수 있으며, 사이펀 효과 없이 펌프 자력으로 만관 유동이 가능할수록 전력소모량 차이가 감소하였다.

5. 결 론

본 연구에서는 1 MW급 해양온도차발전 설비의 펌프 동력 저감을 사이펀 현상을 통해 구현하여 순출력 향상을 수행하고자 하였다. 모형시험 설계 과정에서 실험 환경의 공간적 제약에 의해 원형에 대한 상사를 완벽하게 구현하지 못하였지만, 사이펀 구현을 위한 밸브 및 펌프 운전 방식 설계를 통해 사이펀 현상을 성공적으로 구현하였다. 그 결과는 다음과 같다.

1) 실험환경과 상사법칙을 고려하여 모형시험 모듈을 설계, 제작하였으며, 입구와 토출구 측 밸브 설치를 통해 유로 내 만관을 구현하였다.

2) 모형에서 펌프동력 절감 운전 모드 수행 결과, 기존 운전방식 대비 최대 37.5% 펌프 동력 절감을 정량적으로 확인하였다.

모형시험 결과를 기반으로 실제 1 MW급 플랜트에 사이펀 구현을 적용하기 위한 방안으로 다음과 같은 고려사항을 도출하였다.

1) 해수 배출 배관 측 MOV(Motor Operated Valve) 설치 및 모형시험 운전 시나리오를 기반으로 하는 제어 로직 구축

2) 사이펀 구현 조건 충족을 위해 해수 흡입 측 수위를 해수면보다 높은 위치에 설계

3) 펌프 동력 절감 구현 가능 최적 펌프 선정

이때 2번 고려사항을 충족하기 위해서는 다량의 해수를 수면보다 높은 곳에서 가용하기 위한 저장 공간이 필요하다. 저장 공간까지 해수 운반은 플랜트 작동 전 소형 펌프를 통해 미리 저장해두는 등의 방안으로 실제 플랜트에서 사용하는 펌프 전력량보다 적은 전력소모량으로 플랜트 가동이 가능할 것이다. 이러한 사항을 기반으로 향후 1 MW급 해수온도차발전 플랜트에 사이펀 현상 활용 펌프 동력 절감 적용을 위한 후속 연구를 수행하고자 한다.

― 기 호 설 명 ―

| P : | 압력 [mbar] |

| g : | 중력가속도 [m/s2] |

| H : | 양정 [m] |

| L : | 길이 [m] |

| A : | 넓이 [m2] |

| V : | 부피 [m3] |

| T : | 시간 |

| q : | 유량 [m3/h] |

그리스 문자

| ρ : | 밀도 [kg/m3] |

| η : | 효율 |

| ζ : | 압력손실계수 |

하첨자

| r : | 비율(ratio) |

| m : | 모형(model) |

| p : | 원형(prototype) |

Acknowledgments

본 논문은 해양수산부의 국가 R&D 사업인 “1MW급 해수온도차 발전 실증플랜트 개발(6/6)”(PMS4730)에 의해 수행되었습니다.

Author contributions

J. W. Yoon; Conceptualization, Data acquisition, Writing-original draft. H. J. Kim Project administration. H. S. Lee; Writing-review. J. B. Seo; Data curation, Writing-review and editing, Supervision.

References

-

A. Lewis and E. Segen, 2011, "Ocean Energy", IPCC Special Report on Renewable Energy Sources and Climate Change Mitigation, Cambridge and New York.

[https://doi.org/10.1017/CBO9781139151153.010]

-

L. A. Vega, 1995, "Ocean Thermal Energy Conversion", Encyclopedia of Energy Technology and the Environment, pp. 2104-2119

[https://doi.org/10.1007/978-1-4419-0851-3_695]

- D’Arsonal, 1881, "Utilisation de forces naturelles", Revue Scientifique, Vol. 17, pp. 370-372.

- H. Uehara, 1991, "The Experimental Research on Ocean Thermal Energy Conversion Using the Uehara Cycle", Proceeding of the International OTEC/DOWA Conference, pp. 132-141.

-

L. A. Vega, 2010, "Economics of ocean thermal energy conversion : An update", Offshore Technology Conference.

[https://doi.org/10.4043/21016-MS]

-

S. T. Lim, H. J. Kim and H. S. Lee, 2019, "Dynamic Simulation of Performance Change of MW-class OTEC according to Seawater Flow Rate", Journal of the Korean Society for Power System Engineering, Vol. 23, pp. 48-56.

[https://doi.org/10.9726/kspse.2019.23.1.048]

-

Z. Merzia, M. Musa, A. Jaafar, 2015, "Potential of Deep Seawater Mariculture for Economic Transformation in Sabah", Proceedings of 3rd International OTEC Symposium.

[https://doi.org/10.1109/ASCC.2015.7244687]

-

H. S. Lee, S. W. Lee, Y. K. Jung, H. J. Kim, 2015, "Performance Characteristics of 20 kW OTEC Pilot Plant", ASME 2015 9th International Conference on Energy Sustainability.

[https://doi.org/10.1115/es2015-49778]

-

S. T. Lim, H. S. Lee and H. J. Kim, 2019, "Simulation of Power Generation Performance of MW-Class Open- and Closed-Cycle OTEC Systems Based on Seawater Temperature Change", Journal of the Korean Society of Marine Engineering, Vol. 43, No. 6, pp. 420-426.

[https://doi.org/10.5916/jkosme.2019.43.6.420]

-

H.S. Lee, J.H. Moon, H.J. Kim, 2016, "Performance Analysis of Ocean Thermal Energy Conversion on Working Fluid Classification", Journal of the Korea Society for Power System Engineering, Vol. 20, No. 2, pp. 79-84.

[https://doi.org/10.9726/kspse.2016.20.2.079]

-

S. T. Lim, H. J. Kim and H. S. Lee, 2019, "Dynamic Simulation of Performance Change of MW-class OTEC according to Seawater Flow Rate", Journal of the Korea Society for Power System Engineering, Vol. 23, No. 1, pp. 48-56.

[https://doi.org/10.9726/kspse.2019.23.1.048]

-

S. T. Lim, H. S. Lee, J. H. Moon and H. J. Kim, 2020, "Simulation of Regional Economic Analysis of Closed Cycle OTEC for Empirical Application", Journal of the Korea Society for Power System Engineering, Vol. 24, No. 2, pp.73-82.

[https://doi.org/10.9726/kspse.2020.24.2.073]

- L. A. Vega, 1997, "A Strategy for OTEC Commercialization", Proceeding of the 1997 International OTEC/DOWA Association, pp. 235-247.

-

J. Hurtt, A. Pellen and N. J. Nagurny, 2010, "OTEC Power Efficiency Challenges", Offshore Technology Conference, Houston, Texas, USA.

[https://doi.org/10.4043/20498-MS]

-

K. Jeong, 2012, "A study on Comparison of Equivalent Length", Journal of Korea Inst. Fire Sci. Eng., Vol. 26, No. 5, pp. 1-7.

[https://doi.org/10.7731/KIFSE.2012.26.5.001]