압력발생기용 Ω-형상의 커넥팅 벨로우즈의 피로수명 평가

초록

스털링 극저온 냉동기의 압력발생기에 적용되는 SUS304 시트로 하이드로포밍 공법으로 제작된 Ω-형상의 커넥팅 벨로우즈의 피로수명을 평가하기 위하여, 변위-제어 방식의 피로시험기를 설계·제작하여 피로실험을 수행하였다. 그 결과, 변위가 증가할수록 파괴까지의 반복수는 감소하였으며, 변위가 1 mm 이하일 때는 1억 사이클 이상이 되어 무한수명이 되는 것을 확인하였다. 또한 응력해석을 통해 시험과 비교한 결과, 실험에서는 균열의 75%가 1번째 산에서 발생하였으나, 해석에서는 1번째 골에서 최대응력이 발생하는 결과가 나타났다. 마지막으로, 벨로우즈의 실제 벽두께는 골에서보다 산에서의 두께가 감소하였음을 알았다.

Abstract

To investigate the fatigue life of hydro-formed Ω-shaped bellows made of SUS304 stainless steel sheet applied to the pressure generator of a stirling cryocooler, stroke-controlled fatigue test machine was manufactured and the fatigue tests were performed. As a result, as the stroke increased, the number of cycles to failure decreased, and when the stokes were less than 1 mm, it was judged that the fatigue life was more than 0.1 billion cycles, which was permanent. Additionally, as a result of comparison with the experiment through stress analysis, in the experiment, 75% on the crack occurred in the 1-crown, but the analysis showed a different result in which the maximum stress occurred on the 1-trough. Finally, it was found that the actual wall-thickness of bellows was reduced in the crown than in the trough.

Keywords:

Pressure Generator, Bellows, Stroke Control, Fatigue Test Machine, Fatigue Life키워드:

압력 발생기, 벨로우즈, 변위 제어, 피로시험기, 피로수명1. 서 론

극저온 냉동기는 가스의 압축 및 팽창과정에서 발생하는 온도변화에 기반을 두고 있으며, 다양한 응용 분야에서 가장 일반적으로 사용되는 5가지 극저온 냉동기에는 줄-톰슨(Joule-Thomson) 냉동기, 역브레이튼(Reverse-Brayton) 냉동기, 스털링(Stirling) 냉동기, G-M(Gifford-McMahon) 냉동기 그리고 맥동관(Pulse Tube) 냉동기가 있다.1) 이 중 스털링 냉동기는 G-M 냉동기와 더불어 다양한 상업적 분야에서 활용도가 매우 높은 극저온 냉동기이다. 스털링 타입 냉동기(Stirling Type Cooler)는 헬륨 등의 비응축성 가스를 작동유체로 연속적인 등온압축→등적과정→등온팽창→등적과정의 사이클을 통하여 냉열을 발생하는 냉동기로서 가스의 압축과 팽창을 수행하는 실린더와 피스톤 및 이를 구동시키는 구동기구로 구성된 압축기(Compressor), 재생기(Regenerator), 변위기(Displacer) 및 팽창기 등으로 구성되어 있으며, 또한 압축기는 회전모터에 크랭크 기구를 부착하여 피스톤을 구동하는 회전 압축기(회전운동→직선운동)와 선형 모터(Linear Motor)에 의해 구동되는 선형 압축기로 구분한다.2,3) 그러나 회전 압축기는 실린더와 피스톤을 수 마이크론의 원통도, 진원도 및 조도 등을 고려했을 때 제작에 많은 시간과 비용이 소요되고, 윤활을 해야 하는 단점이 존재한다. 또한 선형 압축기는 낮은 신뢰성, 증가된 소비전력, 비용/부피/외부진동의 증가가 발생하는 단점이 있다.4) 이러한 관점에서 회전 압축기와 선형 압축기의 단점을 보완하고 신뢰성을 확보하기 위한 스털링 타입의 극저온 냉동기 개발을 위한 압력발생기를 설계하기 위하여 벨로우즈를 적용하고자 한다.

벨로우즈, 특히 금속 벨로우즈는 신축이음(Expansion Joint)의 한 종류이며, 다수의 주름(Convolution)으로 구성된 기구적 장치로 축방향 변위, 반경방향 변위, 각도 변위, 내/외부 압력 등에 의한 변형을 흡수하여 구조적인 안정성을 보장해 주는 역할을 한다.5) 벨로우즈의 형상에 따라서는 U형, Ω형, S형 등으로 나눌 수 있으며, 겹(Ply)을 여러 개 적층하여 다층으로 제작할 수도 있으며, 외경 산(Crown/Crest)과 산 사이에 강화 링(Reinforced Ring)을 추가로 설치하여 응력집중을 감소, 강도를 강화하여 사용하기도 한다.6)

벨로우즈의 제작공법으로는 성형(Formed)방식, 전착(Electrodeposited)방식, 용접(Welded)방식이 있으며, 성형 방식에는 Elastomeric Forming, Expansion (Expanding Mandrel) Forming, Hydraulic Forming, Pneumatic Tube Forming, Rolled Convoluted Sheet, Roll Forming, Rolled Ring, Press-Brake Forming 그리고 Combined Forming 등이 있으며, 개별 또는 다중 주름으로 제작이 가능한 Hydraulic Forming 방식이 널리 사용되고 있다.7)

그러나 스털링 냉동기를 포함한 극저온 냉동기의 압축기로 벨로우즈를 적용한 연구는 거의 없는 실정이며, 단지 줄-톰슨 소형 극저온 냉동기에서 냉각을 위하여 오리피스를 통해 극저온 질소 기체를 분출하며 기체의 분출에 의한 열전달로 인하여 벨로우즈 내부 기체의 온도 변화로 기체의 압력과 체적 변화가 일어나며 이는 결국 벨로우즈의 압축과 팽창을 통한 냉매의 유량을 조절하는 용도로 사용된 연구가 있다.8)

최종적으로 저자들이 개발하고자 하는 압력발생기(Pressure Generator)는 앞에서 언급한 회전 압축기와 선형 압축기의 단점을 보완하고 단순한 구조로 구성하기 위하여 Angular Motion을 하는 피스톤 벨로우즈를 대향향으로 구성하여 수직 방향의 진동을 최소화하고, 축 방향의 진동이 존재하여 이를 개선하고자 커넥팅 벨로우즈를 사용하고자 하였다.

이에 본 연구에서는 우선적으로 Hydraulic Forming 방식으로 제작한 Ω-형상의 SUS 304 커넥팅 벨로우즈에 대하여 축 방향 피로시험을 수행하여 본 벨로우즈의 피로수명(Fatigue Life/Cycle Life)을 실험적으로 평가하고, 균열(crack)이 발생한 위치를 수치해석을 통하여 고찰하였다.

2. 실험 및 해석방법

2.1 압력발생기

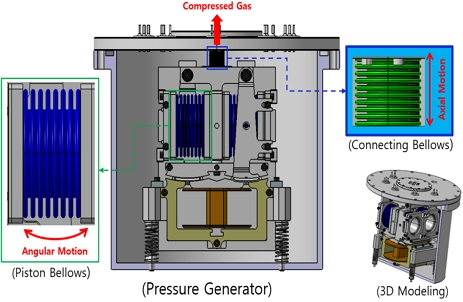

본 연구에서 최종적으로 개발하고자 하는 스털링 극저온 냉동기의 압력발생기 형상은 Fig. 1과 같으며, 커넥팅 벨로우즈는 피스톤 벨로우즈에서 압력을 생성(Angular 방향으로 인장 및 압축, 피스톤 벨로우즈를 대향형으로 설치하여 Angular 방향의 진동을 흡수)할 때 발생하는 축 방향의 진동을 감소시켜 주며, 발생된 압축가스를 스털링 극저온 냉동기로 보내 주는 유로 역할을 한다.

2.2 벨로우즈의 제작

본 연구에 사용된 커넥팅 벨로우즈의 재료는 SUS 304 (UNS S30400) 오스테나이트계 스테인리스강이며, 그 화학적 성분은 Table 1과 같다.

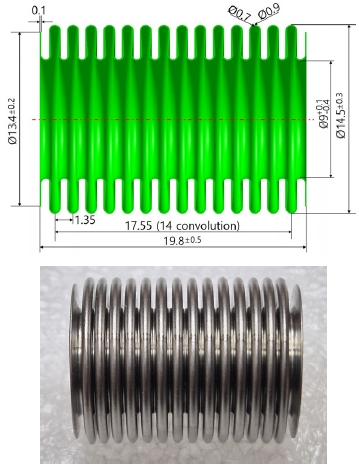

본 시험에 사용된 커넥팅 벨로우즈는 Ω-형상으로 두께 0.1 mm 시트를 용접 및 조관하여 Hydraulic Forming 방식으로 전문 제작 업체에 의뢰 정밀 제작하였다. 본 연구에 사용된 커넥팅 벨로우즈 형상은 Fig. 2와 같이 Flange-Type Collar 구조이며, Table 2에 본 벨로우즈의 사양을 나타내었다.

2.3 재료의 인장시험

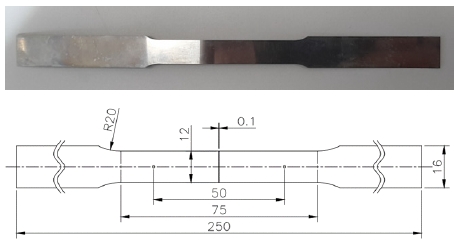

벨로우즈 재료의 강도를 평가하기 위한 인장시험편은 ISO-6892-1-2019에 의거하여 실제로 벨로우즈 제작에 사용된 두께 0.1 mm인 SUS 304 시트재로 Fig. 3과 같은 형상과 치수로 제작하고, 인장시험은 ISO-6892-1-2019 규격에 따라서 진행하였으며, 본 시험에 사용한 인장시험기는 SHIMADZ 만능시험기를 사용하였다. 시험은 변위 제어방식으로 분당 2 mm의 속도로 수행하였으며, 변형률의 정밀한 측정을 위해서 표점거리 50 mm의 신장계(extensometer)를 사용하였다.

2.4 벨로우즈의 피로시험장치 및 실험방법

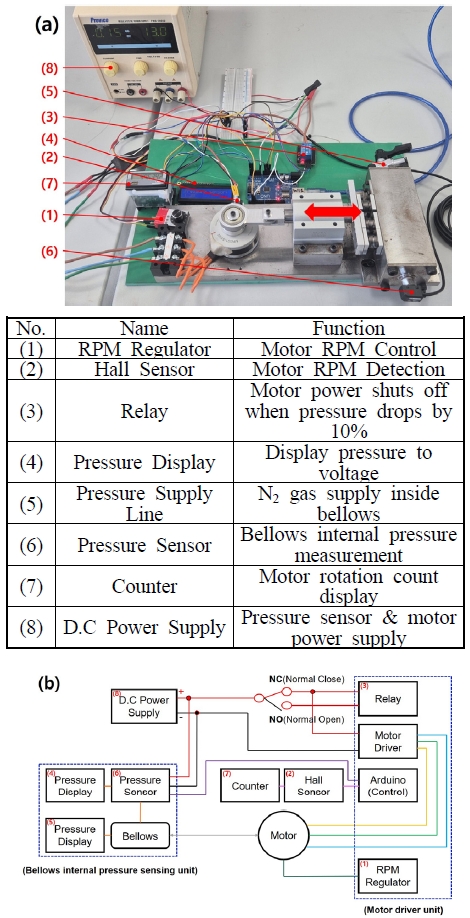

Fig. 4는 본 연구의 커넥팅 벨로우즈의 피로수명을 평가하기 위하여 자체 설계 및 제작한 피로시험기(Fatigue-Testing Machine)의 시험장치 Fig. 4(a)와 그 회로도 Fig. 4(b)를 보여 주고 있다. 시험장치는 모터와 크랭크를 사용하여 회전운동을 직선왕복운동으로 변화되도록 하고, 변위(Stroke)별로 반복수를 측정할 수 있도록 변위-제어 방식으로 구성하였다.

변위는 모터 샤프트와 편심되어 조립되는 크랭크 핀에 의해 기구학적으로 조절하고, 반복수는 모터에 자석을 부착하여 홀 센서(Hall Sensor)로 측정하였다. 또한 벨로우즈의 균열 발생 여부를 판별하기 위하여 벨로우즈 내부에 질소 가스를 1 bar의 압력으로 충전하고, 균열 발생 시 누설압력을 압력센서(PSS-1V-R1/8, 전압출력방식)로 0.9 bar 이하가 되면 모터가 정지하도록 아두이노를 사용하여 시험기를 구성하였다.

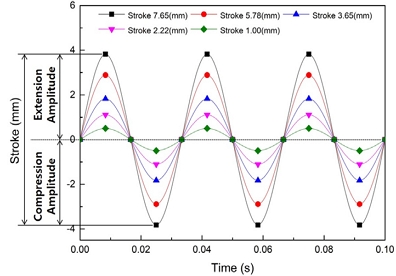

본 연구에서는 1에서 7.65 mm까지 5가지 수준의 변위 레벨에서 피로실험이 수행되었으며, 모터가 회전함에 따라 커넥팅 벨로우즈는 0.1초 동안에 인장/압축을 3-사이클(반복수)이 수행되도록 회전수를 설정하였다. 즉, 30 Hz의 축 방향 변위 하중이 작용하도록 하였다. Fig. 5는 본 연구에서 수행한 벨로우즈 피로시험의 시간에 따른 축 방향하중 이력, 즉 변위(인장과 압축 변위 진폭의 합)의 변화 과정을 나타낸 것이다.

피로수명의 정의는 본 연구에서 수행된 실험 데이터를 기반으로 누설 압력에 의하여 모터가 정지하였을 때의 총 반복수로 정의하였다.

3. 결과 및 고찰

3.1 소재의 인장시험 결과

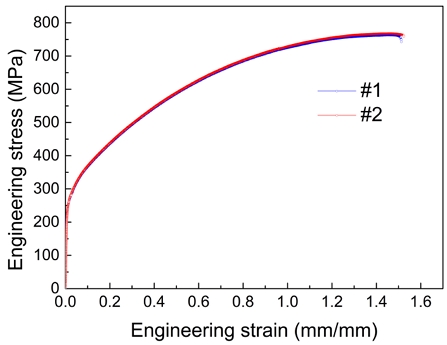

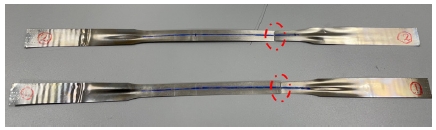

Fig. 6은 본 연구에 사용한 벨로우즈 소재 SUS 304 스테인리스강에 대한 상온 인장시험을 수행한 결과로서, 두 개의 시험편에 대한 응력-변형률 선도를 나타낸 것이다. 그 정량적인 특성 값을 Table 3에 나타내었다. 또한 인장시험 후의 2개의 시험편에 대한 거시적 파단 양상 사진을 Fig. 7에 나타내었다. 인장시험 결과, 본 연구의 벨로우즈의 제작에 사용된 소재는 충분한 강도와 연성을 가지고 있음을 확인할 수 있었으며, 본 물성 데이터를 수치해석 데이터로 활용하였다.

3.2 피로시험 결과의 해석

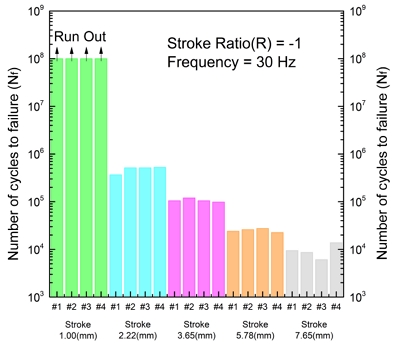

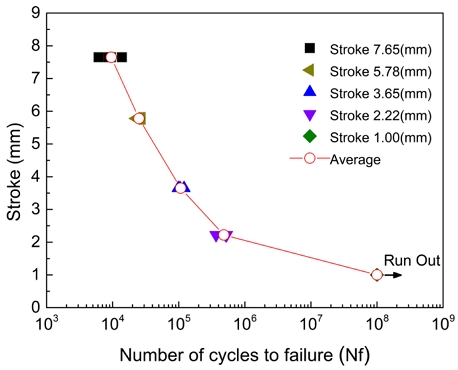

Fig. 8은 5가지의 변위 레벨에서 4개의 벨로우즈 시작품에 대한 피로수명(파괴까지의 반복수)을 나타낸 것이다. 본 실험 결과에서 알 수 있듯이 변위가 증가하면 피로수명은 감소하며, 동일 변위에 있어서도 벨로우즈의 피로수명에는 산포(Scatter)가 존재함을 알 수 있다. 이와 같이 변위별 4개의 시작품으로 피로시험을 수행한 결과 Table 4와 같은 정량적 실험 결과를 얻었다.

Fig. 9는 변위와 피로수명과의 관계(S-N 선도)를 나타낸 것이다. 그림에서 알 수 있듯이 변위가 증가할수록 피로수명은 감소하고 있으며, 1 mm의 변위에서는 모든 벨로우즈 시작품에서 1억 사이클에서도 파괴가 발생하지 않았다(Run out). 따라서 실험적으로 본 벨로우즈의 무한수명, 즉 1억 반복수에서의 피로한도는 변위가 1 mm로 확인되었다.

또한 실제 커넥팅 벨로우즈의 축 방향 변위가 0.2 mm를 감안하여 안전율(S.F)을 계산한 결과 5가 되는 것을 알 수 있다. 즉,

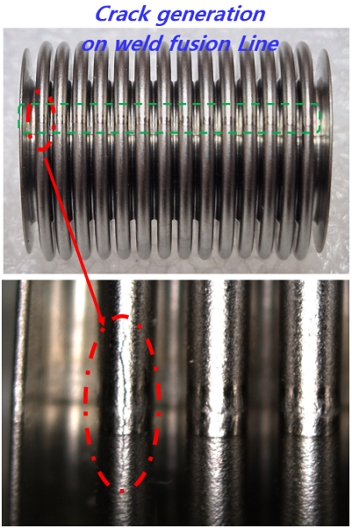

한편, Fig. 10은 피로시험 후 파손된 벨로우즈의 일례로 피로 균열의 발생 위치와 균열의 형상을 나타낸다. 파손이 발생하지 않은 변위인 1.0 mm를 제외하고, 파손된 16개 벨로우즈에 대한 균열의 발생 위치를 조사한 결과, 12개가 1번째 산에서 발생하였으며, 2번째 산에서 2개, 나머지 3번째 산 및 7번째 골(Trough)에서 각각 1개씩 발생한 것을 확인할 수 있었다. Table 5에 그 결과를 요약 정리하였다. 이러한 결과는 굽힘 변형에 의한 피로 파손 위치와는 다른 결과를 보이고 있다.9,10)

또한 파손된 벨로우즈는 모두 Fig. 10과 같이 시트를 파이프 형태로 조관할 때 생기는 용접 라인에서 피로 균열이 발생함을 확인하였다.

이하에서는 실험결과를 검증하기 위해서 수치해석을 수행하여 실험값과 비교 고찰하였다.

3.3 수치해석

Table 2 및 Fig. 2에 제시된 벨로우즈 사양을 토대로 3D 모델링을 하고, ANSYS SpaceClaim에서 midsurface로 형상을 추출한 후 ANSYS에서 두께 정보를 부여하였으며, 재료는 Table 3에서 제시한 물성치를 적용하여 선형해석을 수행하였다.11)

벨로우즈의 오른쪽 끝단부는 body부에 고정이 되므로 완전구속 조건을 주었으며, 왼쪽 끝단부는 Amplitude (=Strokes×0.5)로 축 방향 인장 및 압축이 발생하도록 변위조건을 부여하였다.

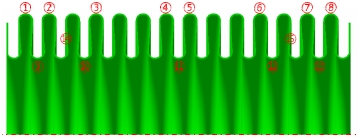

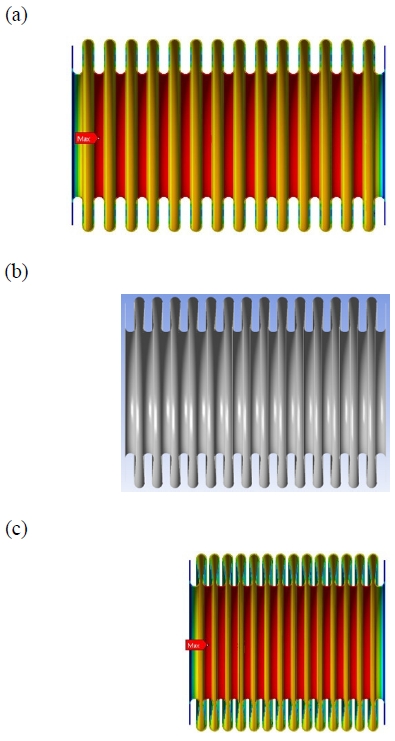

Fig. 11은 축 방향 변위 진폭이 3.825 mm의 인장 및 압축 진폭이 작용할 때 벨로우즈에 발생하는 응력분포를 도시한 것이다. 다른 4가지의 변위 진폭 조건의 경우에도 응력의 크기에 차이가 있을 뿐 그 분포 형태는 유사한 결과를 보였다.

Stress distribution of the bellows [amplitude=3.825 mm](a) extension (b) neutral position (c) compression

Table 6에 각각의 변위 진폭에서 인장과 압축 시에 발생하는 최대응력을 나타낸다. 변위 진폭이 증가할수록 최대응력도 상응하여 증가하였으며, 모든 변위 진폭에서 인장에서보다 압축에서의 최대응력이 더 큰 값을 보임을 확인할 수 있었다.

3.4 실험 결과와 해석의 비교

실험에서의 균열의 발생(파손)은 대부분 1번째 주름의 산에서 발생하였다. 그러나 응력해석에 의하면 1번째 골에서 최대응력이 발생하여 다소 상이한 결과가 나타났다. 이러한 원인으로는 용접에 의한 열영향부(HAZ: Heated Affect Zone)와 Hydraulic Forming 과정에서 산의 두께가 감소하였을 것으로 판단되어진다. 따라서 실험에 사용한 벨로우즈 샘플 2개를 와이어 컷팅으로 1/2 절단한 후 비접촉 3차원 측정기(Micro-Vu)로 43배 확대하여 벨로우즈 각 부분의 두께를 측정하였으며, 그 결과를 Table 7에 요약하였다.

Table 7에서 알 수 있듯이 벨로우즈의 두께 측정 결과 평균적으로 골에서보다 산에서의 두께가 감소함을 확인하였으며, 1번째 산에서 가장 크게 감소한 것을 확인할 수 있다.12) 이상과 같이 축 방향 변위 반복 하중에 의한 1번째 산에서의 균열의 발생은 용접에 의한 용접 라인 부근의 잔류응력과 산 두께의 감소 등이 원인의 하나로 사료되어진다.

4. 결 론

본 연구에서는 스털링 극저온 냉동기의 압력발생기에 적용되는 커넥팅 벨로우즈의 피로수명을 평가하기 위하여, 피로시험기를 자체 설계 및 제작한 후 벨로우즈 시작품에 대한 피로시험을 수행하였으며 또한 범용프로그램(ANSYS)을 사용하여 벨로우즈에 발생하는 응력을 수치해석을 하였다. 본 연구를 통하여 다음과 같은 결론을 얻었다.

1) 실험을 통해 SUS 304 벨로우즈 시작품에 대한 피로수명 선도(S-N)를 확보하였으며, 변위가 1 mm 이하에서는 1억 사이클 이상이 되어 무한수명이 되는 것을 확인하였다.

2) 실제 커넥팅 벨로우즈의 축 방향 변위 0.2 mm를 감안하면 안전율이 5가 되는 것을 확인할 수 있었다.

3) 피로실험에서 균열의 발생은 75%가 1번째 주름의 산에서 발생하였으며, 수치해석에서 얻는 최대응력은 1번째 골에서 나타났다.

4) 축 방향 변위의 반복하중에 의한 1번째 산에서의 균열의 발생은 용접에 의한 잔류응력과 산 두께의 감소 등이 원인인 것으로 사료된다.

Author contributions

S. J. Kim; Data curation,, Writing-review & editing, S. Y. Hyun; Fatigue test machine design & test, Data curation, Project administration and Writing-original draft, G. T. Park; Stress analysis.

References

-

R. Radebaugh, 2009, “Cryocoolers: The State of the Art and Recent Developments”, Journal of Physics: Condensed Matter, 21(16):164219.

[https://doi.org/10.1088/0953-8984/21/16/164219]

- S. J. Park, Y. J. Hong, H. B. Kim, D. Y. Koh, Y. H. Kim, B. K. Yu and K. B. Lee, 2001, “The Effect of the Charging Pressure and Operating Frequency in the Stirling Cryocooler”, The Korean Society of Superconductivity and Cryogenics, 3(2), 62-68.

- Y. J. Hong, S. J. Park and H. B. Kim, 2006, “Effects of the Dead Volume of the Compression and Expansion Spaces on the Performance of the Stirling Cryocooler”, KSME Autumm Conference Proceedings, 158-162.

-

A. Veprik, I. Nachman and N. Pundak, 2009, “Dynamic Counterbalancing the Single-Piston Linear Compressor of a Stirling Cryogenic Cooler”, Cryogenics, 49, 165-170.

[https://doi.org/10.1016/j.cryogenics.2008.12.003]

-

A. Mohammad, J. Abdulateef and Z. Hammoudi, 2015, “Prediction of Cycle Life of Flexible Pipe Bellows”, International Journal of Mechanical Engineering and Applications, 3(1), 6-15.

[https://doi.org/10.11648/j.ijmea.20150301.12]

-

S. W. Lee, and C. H. Yang, 2014, “Automated Modeling and Structure Analysis of Bellows”, Transactions of The Korean Society of Automotive Engineers, 22(7), 152-157.

[https://doi.org/10.7467/KSAE.2014.22.7.152]

- Expansion Joint Manufacturers Association, Inc., Standards of the Expansion Joint Manufacturers Association, Ninth Edition, 2008.

-

S. H. Lee, and T. W. Lee, 2015, “Study on Deformation of Miniature Metal Bellows in Cryocooler Following Temperature Change of Internal Gas”, Trans. Korean Soc. Mech. Eng. A, 39(4), 429-435.

[https://doi.org/10.3795/KSME-A.2015.39.4.429]

-

Z. Hao, J. Luo, L. Chen, Yi Cai, Y. Chen, M. Cheng, 2021, “Failure Mechanism of Unequal Parameters Metal Bellows under Repeated Bending Process”, Engineering Failure Analysis, 129, 105671.

[https://doi.org/10.1016/j.engfailanal.2021.105671]

-

M. Yan, M. Y. Wang, Z. F. Xu, Y. Liu, L. Chen and H. G. Huang, 2023, “Analysis on the Bending Deformation Characteristic and Crack Failure Mechanism of Thin-Walled Stainless - Steel Bellows”, Engineering Failure Analysis, 143, 106900.

[https://doi.org/10.1016/j.engfailanal.2022.106900]

-

D. H. Jeong, D. H. Chin and B. T. Kim, 2020, “A Study on the Behavioral Characteristics of Bellows for Expansion Joints”, The Korean Society of Manufacturing Process Engineer, 19(10), 52-58.

[https://doi.org/10.14775/ksmpe.2020.19.10.052]

-

L. Jiang, Y. He, Y. Lin, S. Zhang, Y. Feng, M. Sun and X. Guo, 2020, “Influence of Process Parameters on Thinning Ratio and Fittability of Bellows Hydroforming”, The International Journal of Advanced Manufacturing Technology, 107, 3371-3387.

[https://doi.org/10.1007/s00170-020-05170-8]