재열기튜브 인공결함 평가 및 신호분석에 관한 연구

초록

유동층보일러 내에 설치된 재열기튜브는 보수를 위한 접근이 제한되어 있으며, 가동년수의 증가에 따라 손상 또한 늘어나고 있는 추세이다. 튜브의 손상이 발생되기 전까지는 적절한 검사 방법이 없는 상태이며, 튜브의 내외면에 대한 검사방법 또한 현재까지 없는 상태이다.

본 연구에서는 유도초음파를 이용한 재열기튜브의 비파괴검사를 위한 데이터를 취득하고 결함평가 시스템을 개발하기 위하여 재열기튜브의 시험편을 대상으로 예비시험을 수행하였으며, 유도초음파를 이용한 재열기튜브의 검사에 대한 효과성을 입증하였다.

Abstract

The reheater tube(Intrex RH) installed in the fluidized bed boiler is difficult to repair due to limited access, resulting in damage due to the increase in operating years. There is no proper inspection method until leakage of the tube occurs, and in particular, there is no inspection method for the inside and outside of the tube. In this study, in order to acquire data for guided ultrasonic non-destructive inspection of reheater tubes and develop a defect evaluation system, a preliminary test was conducted on a test piece for reheater tube inspection, and the effectiveness of the guided ultrasonic test technique for reheater tubes was confirmed.

Keywords:

Reheater Tube, Fluidized Bed Boiler, Artificial Defect Evaluation, Signal Analysis키워드:

재열기 튜브, 유동층보일러, 인공결함 평가, 신호분석1. 서 론

여러 발전 중에 화력발전은 매장량이 풍부한 석탄을 주원료로 사용하고, 타 발전방법에 비해 가격 경쟁력이 뛰어나기 때문에 가장 많은 발전비율을 차지하고 있다. 하지만 석탄을 연소하여 발전하기 때문에 많은 환경적인 문제점들이 야기된다. 이러한 점을 고려하여 개발된 것이 ‘유동층보일러’이다. 이 보일러를 구성하는 요소 중 하나인 재열기(Reheater) 튜브의 용접부는 지속적인 파손이 발생되고 있는데, 이는 잔류응력과 오스테나이트 스테인리스강 재질에서 발생되며 재료의 종류에 관계없이 인장강도가 증가할수록 마찰계수와 마모손실이 작아지는 것을 알 수 있다.1)

연소방식은 75 MW 이상의 화력발전소 보일러에서 사용되며, 증기압력이 높아짐에 따라 저압터빈 마지막 단에서의 증기의 습분이 증가되므로 고압터빈에서 포화온도 가까이 팽창한 증기를 재가열하여 온도를 높인 후 중압 및 저압터빈에 공급하는 역할을 한다. 최근 대용량 발전소에서는 2단 재열을 채용하며, 재열증기의 온도는 일반적으로 과열기 출구 증기온도와 같은 538℃ 또는 566℃가 사용된다. 또한 유동층보일러 최종재열기(Intrex RH)에서 발생되는 결함에 대한 비파괴 평가방법으로는 내화벽 내부에 매몰되어 있는 재열기 튜브의 균열 등의 취약부에 대해서 액체침투 탐상시험(Liquid penetrant testing)을 시행하고 있으며, 정비기간 중 수압시험을 통하여 튜브의 누설여부를 검사 후 결함이 발생된 튜브에 대해서는 관막음(Plugging) 및 내시경 검사를 통한 샘플링(Sampling) 검사에만 의존하고 있어 해당 튜브에 대한 건전성 평가 모니터링이 필요하고 향후 활용도가 매우 높은 기술이다.2,3)

본 연구는 압전소자 방식을 이용한 유도초음파(Guided wave)의 원리를 이용하여 발전소 내에 설치된 재열기튜브(Intrex RH)의 내화벽 안에서 발생되는 매몰 및 접근한계 부위에 대한 결함 상태와 결함의 위치를 찾아내기 위하여 일정 위치에서 장거리 튜브의 결함 검출 파형을 송신 및 수신함으로써 튜브의 상태를 측정하기 위하여 설계된 재열기 튜브 검사용 압전센서를 이용한 유도초음파 비파괴검사 데이터 취득 및 결함평가 시스템 개발 연구로서, 축대칭 모드(Axial symmetric mode)를 이용하여 한 번의 주사로써 수 미터에서 수십 미터까지 양방향을 동시에 검사할 수 있기 때문에 일반적으로 사용되는 국부검사법에 비하여 검사시간과 소요되는 비용을 반 이상으로 줄일 수 있는 이점이 있다.

이와 관련된 연구는 유체가 충진된 원통형 박판에서 축방향 대칭파의 전달과4) 비대칭모드에 따른 튜브 재질에 대한 영향5) 그리고 튜브 내, 외면에서의 유체에 따른 대칭형 유도초음파 전파에 관한 연구가 수행되었다.6,7) 또한 부식층의 재질과 기하학적 성질을 정량화하는데 매우 유용하게 사용되며,8) 튜브와 튜브 사이의 간격이 좁은 경우에도 검사가 가능하도록 압전센서를 설계하였다.

2. 본 론

2.1 유도초음파의 원리

유도초음파는 박판, 원통 및 구형과 같은 자유경계면(Free boundaries)을 가지는 시험체 내로 진행하며, 이것은 시험체의 전 두께를 통하여 진행하는 복잡한 진동형태로 구성되어 있다.

유도초음파는 탄성 도파관과 자유경계면을 가지는 평판의 경우에 나타난다. 이러한 독특한 응답의 유도초음파는 종파와 횡파와 같은 대부분의 초음파와는 구별된다. 두께와 변환주파수가 주어진 평판에 유도초음파를 입사시키면 여러 가지 모드가 발생한다.

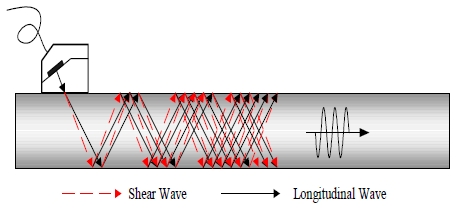

유도초음파를 발생시키는 여러 가지 방법 중 Fig. 1과 같이 종파를 이용하여 경사로 입사할 때 판 내부에서 종파와 횡파가 발생하여 반사, 굴절 그리고 모드변환을 일으키며 판을 따라 전파된 후 새로운 형태의 파가 생성되는데, 이를 유도초음파라 한다. 유도초음파의 진행방향이 관의 길이방향인 경우, 유도초음파 모드를 나타내기 위해서 두 개의 첨자 원주방향 차수와 모드수를 사용하고 있다. 원주방향 차수가 0인 경우에는 관의 축에 대해 대칭이고 축 대칭 모드(Axisymmetric modes)를 나타내는데, 축 대칭인 모드는 다시 종형 모드와 비틀림형 모드로 파가 관의 벽 속에서 진동하는 양상에 따라 구별되어진다. 종형 모드는 파의 진동하는 성분이 관의 길이방향과 반경방향으로만 있는 경우로서 L(0,n)으로 나타내며, 비틀림형 모드는 파의 진동성분이 원주방향으로만 있을 경우로서 T(0,n)으로 나타낸다. 그리고 원주방향 차수가 1, 2, 3...인 경우에는 축비대칭인 모드(Non-axisymmetric modes)를 나타내는데 굽힘형 모드로 부르며 F(m,n)으로 표시한다. 굽힘형 모드의 경우에는 관의 벽 속에서 파의 진동성분이 세 방향(반경, 원주 그리고 길이방향)으로 모두 존재한다.

종형 모드와 비틀림형 모드는 원주방향 차수가 0에서 무한한 수의 모드를 가지고 있고, 원주방향 차수가 1, 2, 3.... 에서도 원주방향 차수에 대해 무한한 수의 굽힘형 모드의 수를 가지고 있다.

2.2 검사시스템 구성 및 신호파형 분석

본 시험에서 재열기튜브에 대한 유도초음파 비파괴검사 데이터 취득 및 결함평가 시스템 개발 연구를 진행하기 위하여 재열기 튜브 검사용 목업(Mock-up) 시험편에서 신호취득 시험을 진행하였으며, 재열기튜브 유도초음파 검사 기법의 유효성을 확인하였다.

목업(Mock-up) 시험편을 이용한 유도초음파 검사 수행에는 유도초음파 검사 시스템, 두께 측정기및 온도계가 사용되었으며, 세부 내역은 Table 1 Table 2와 같다.

재열기튜브 유도초음파 검사에 앞서 검사체에 대한 정보를 확보하였으며, 확보된 정보에는 검사체의 거리와 직경, 공칭 두께, 재질, 표면온도 등의 일반 정보와 용접부 및 코팅의 유·무와 상태, 내화벽의 밀착 정도, 재열기튜브 내의 유체 흐름 방향 등 수집되는 신호의 양상과 품질과 연관되는 정보가 있고, 해당 정보는 요약 도면에 기록하였다.

데이터를 수집하기 전에 압전센서와 케이블을 점검하였으며, 점검은 크게 2가지로 진행된다. 압전센서와 케이블의 외형에 대한 변형 유·무를 확인하고, 커넥터 내부에 이물질 여부와 커넥터 핀(Connector pin)의 상태를 확인한다. 수신상태 점검은 유도초음파 검사 시스템과 압전센서를 연결하면 자동으로 측정이 진행되나 수동으로도 측정이 가능하다. 압전센서의 위치 선정은 검사영역이 근거리 음장을 벗어나도록 하고 압전센서 설치로 인한 재열기튜브의 손상에 대비하기 위해 설치할 부분의 두께를 원주 방향으로 90°ͦ 간격으로 측정하여 공칭 두께와 비교하였다. 압전센서 설치 시 케이블 커넥터가 재열기튜브의 3시 방향으로 오도록 설치함으로써 재열기튜브의 축 방향과 케이블 커넥터의 방향이 직각을 이루는지 확인하였다.

Fig. 2는 재열기튜브 목업(Mock-up) 시험편에 대한 유도초음파 검사를 수행한 사진이다.

검사용 목업(Mock-up) 신호파형 분석을 위해 결함 유무와 결함 위치에 따라 배관을 그룹화하였다. 1번 그룹은 P, Q 배관이며 결함이 없는 배관이다. 2번 그룹은 A, D, G, J, M 배관이며 결함이 내화벽 외부에 있다. 3번 그룹은 B, F, H, K 배관이며 결함이 내화벽 입구에 있다.

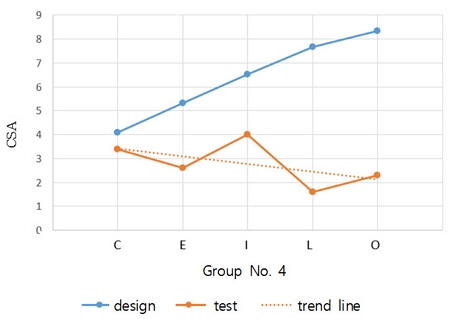

4번 그룹은 C, E, I, L, O 배관이며, 결함이 내화벽 내부에 있다. 신호파형 분석을 통해 각 결함 깊이의 변화에 따른 결함 CSA(Cross Section Area) 값을 측정하였고, 결함 CSA 설계값과 측정값을 비교하였다. 결함 CSA(Cross Section Area)는 튜브를 절단했을 때의 단면적을 나타내며, 그래프 상의 검은색 파형에 해당된다. 결함에 따른 튜브의 감육이 발생할 경우 감육량에 비례하여 결함 CSA(Cross Section Area) 또한 감소하게 되어 그래프 상의 검은색 파형의 높이가 낮아지게 된다.

1) 1번 그룹 유도초음파 검사 결과 및 분석

Fig. 3은 1번 그룹 유도초음파 검사 결과, 이미지이며, 결함이 없는 1번 그룹 P 배관에서는 용접부 신호와 내화벽 입구 신호가 확인되었으며, Q 배관에서는 내화벽 입구 신호만 확인되었다. 특이사항으로는 용접부 신호와 내화벽 입구 신호의 진폭이 유사하였으며, 내화벽 입구 신호에 비해 내화벽 출구 신호는 낮은 진폭을 보였다.

1번 그룹 신호를 참고하여 2번, 3번, 4번 그룹의 결함을 비교 및 분석하고자 하였다.

Fig. 3의 그래프에서 검은색 선은 축대칭 모드(Symmetric mode)를 나타내며, 붉은색 선은 축비대칭 모드(Non-symmetric mode)를 각각 나타낸 것으로서 튜브의 결함에 따른 감육이 발생할 경우, 축대칭 모드 파형의 높이는 감육량에 비례하여 낮아지게 되며, 반대로 축 비대칭을 나타내는 붉은색 파형의 높이는 감육된 양만큼 높아지게 되어 검은색 파형의 높이 대비 붉은색 파형의 높이에 대한 차이로 전체적인 튜브의 상태를 파악할 수 있다. Fig. 3의 (a)에서 파란색 원은 용접부 위치이고 세로축은 CSA값으로서 파형의 진폭(Amplitude)을 나타낸다.

2) 2번 그룹 유도초음파 검사 결과 및 분석

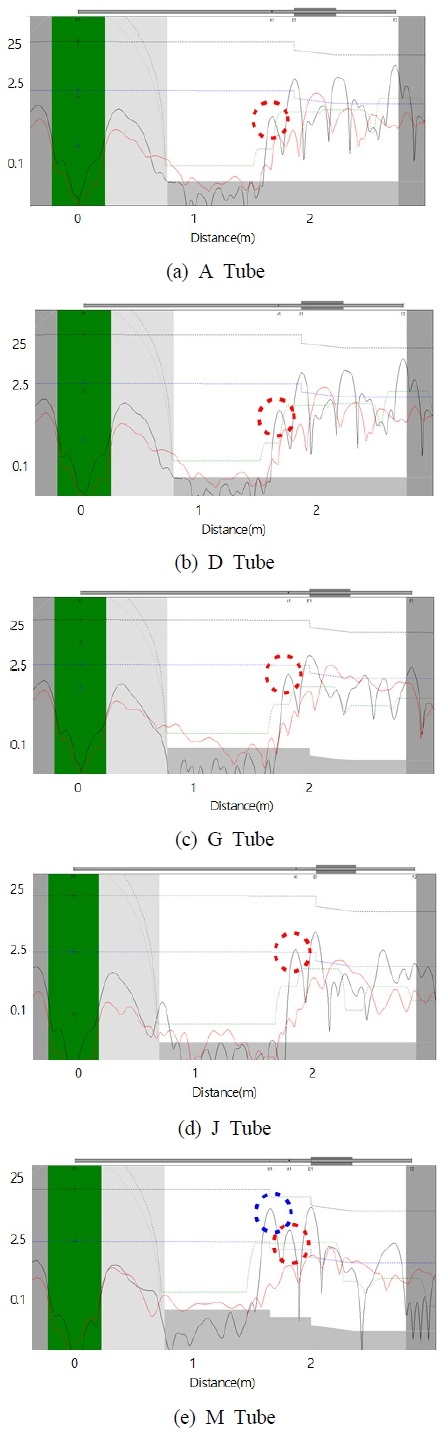

Fig. 4는 2번 그룹 유도초음파 검사 결과 이미지이며, 붉은색 원은 결함의 위치를 나타내고 세로축은 파형의 진폭(Amplitude)이다.

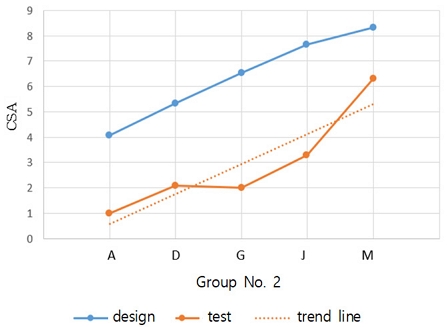

Fig. 5는 그 결과 그래프이고, Table 3은 결함 CSA(Close Section Area) 값과 결함 위치를 나타내고 있다. 내화벽 외부에 있는 결함 신호와 내화벽 입구 신호도 확인되었으며, 결함의 위치는 설계값과 측정값이 일치하였고, 결함 깊이가 증가할수록 결함 CSA 측정값이 증가하였다. 결함 CSA 설계값과 측정값이 차이에 대한 비율이 유사함을 확인하였다.

3) 3번 그룹 유도초음파 검사 결과 및 분석

Fig. 6은 3번 그룹 유도초음파 검사 결과 이미지이며, 세로축은 파형의 진폭(Amplitude)이다.

Table 4는 결함 CSA 값과 결함 위치를 나타내고 있다. B와 F 배관에서는 용접부 신호와 내화벽 입구 신호가 확인되었으며, H와 K 배관에서는 내화벽 입구 신호만 확인되었다.

특이사항으로 결함 신호와 내화벽 입구 신호가 겹쳐져 결함의 신호 구분이 어려웠다.

4) 4번 그룹 유도초음파 검사 결과 및 분석

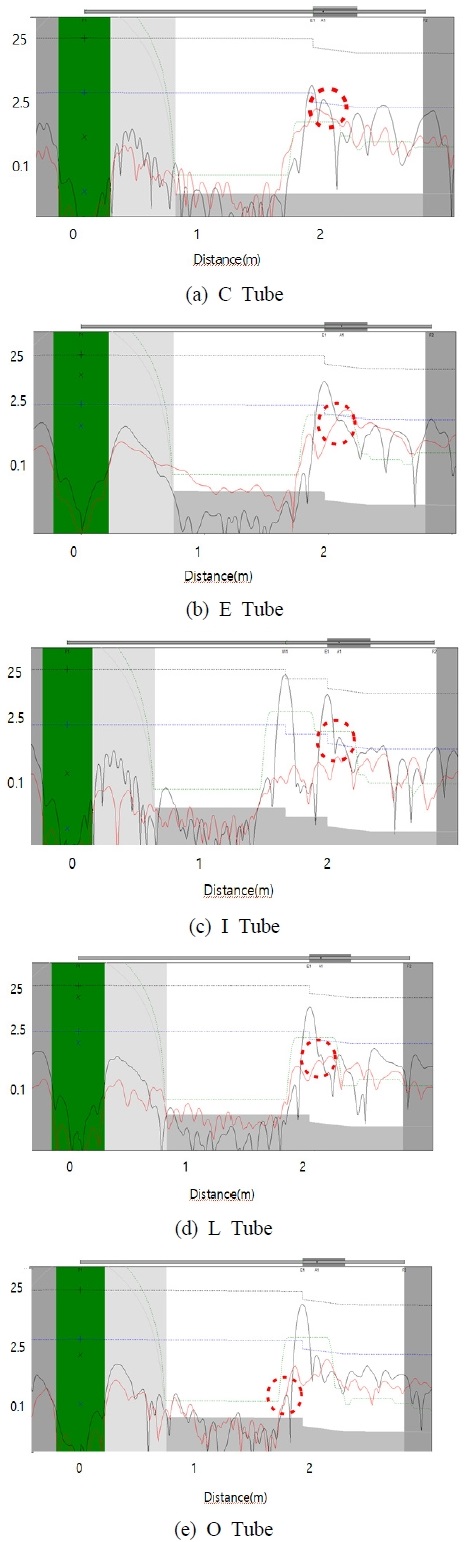

Fig. 7은 4번 그룹 유도초음파 검사 결과 이미지이며, 세로축은 파형의 진폭(Amplitude)이다.

Fig. 8은 그 결과를 나타낸 그래프이고, Table 5는 결함 CSA 값과 결함 위치를 나타내고 있다. 내화벽 입구가 선명하게 확인되었으며, 내화벽 내부에 있는 결함 신호가 확인되었다. 특이사항으로 결함 위치 설계값과 측정값이 일치하지 않았다. 결함 신호는 확인되나 분해능이 떨어졌으며, 결함 CSA 설계값과 측정값에는 다소 차이가 있었고, 결함의 깊이가 증가함에 따라 CSA 측정값이 증가하지 않는 것을 확인하였다. 이는 콘크리트 타설로 인한 신호 감쇄로 추론된다. 추후 DAC 설정 및 결함 평가방법 개선을 통해 CSA 측정값에 대한 정확성 향상에 대한 연구를 진행할 예정이다.

4. 결 론

본 연구에서는 압전소자 방식을 이용한 유도초음파(Guided wave)의 원리를 이용하여 발전소 내에 설치된 재열기튜브(Intrex RH)의 내화벽 안에서 발생되는 매몰 및 접근한계 부위에 대한 결함 상태와 결함의 위치를 찾아내기 위하여 각 결함 깊이의 변화에 따른 결함 CSA(Cross Section Area) 값 측정을 통해 아래와 같은 결론을 도출하였다.

1) 결함이 없는 배관에서는 용접부 신호와 내화벽 입구 신호가 확인되었으며, 용접부 신호와 내화벽 입구 신호의 진폭이 유사하였고, 내화벽 입구 신호에 비해 내화벽 출구 신호는 낮은 진폭을 보였다.

2) 유도초음파 검사 결과, 내화벽 외부에 결함이 있을 경우에는 결함 신호가 선명하게 확인되었으며, 내화벽 입구 신호도 확인되었다. 또한 결함의 위치는 설계값과 측정값이 일치하였고, 결함 깊이가 증가할수록 결함 CSA 측정값이 증가함을 알 수 있었다.

3) 결함 신호와 내화벽 입구 신호가 인접해 있을 경우에는 결함의 신호 구분이 어려웠으며, DAC 설정 및 결함 평가 방법 개선을 통해 내화벽 입구에 있는 결함의 탐상 방법에 대한 연구가 필요하였다.

4) 내화벽 내부에 결함이 존재할 경우, 결함 신호는 확인되었으나, 결함의 위치에 대한 설계값과 측정값이 일치하지 않았다.

본 연구를 토대로 내화벽 내부에 있는 결함신호의 위치 및 분해능 개선을 통해 실제 유동층보일러 재열기튜브 검사에 활용할 수 있을 것으로 기대된다.

Author contributions

Conceptualization, Data curation, Formal analysis, Methodology, Validation, Writing-original draft, Writing-review & editing.

References

-

S. D. Cho, S. H. Ahn and K. W. Nam, 2017, “A Study on Wear Characteristics of Degraded Stainless Steel”, Journal of the Korean Society for Power System Engineering, 21(6), 21-30.

[https://doi.org/10.9726/kspse.2017.21.6.021]

- H. Geng, Y. Wang, L. Chen and W. Deng, 2018, “Inspection of Bend Discontinuities Based in the Comparison of the Frequency Responses of Ultrasonic Guided Wave in Small Diameter Tubes”, Materials Evaluation December 2018, 76(12), 1637-1646.

- S. Heinlein, P. Cawley, T. Vogt and S. Burch, 2018, “Blind Trial Validation of a Guided Wave Structural Health Monitoring System for Pipework”, Materials Evaluation August 2018, 76(8), 1118-1126.

- R. Kumar, 1972, “Dispersion of axially symmetric waves in empty and fluid-filled cylindrical shells,” Acustica, 27, 317-329.

-

L. D. Lafleur and F. D. Shields, 1995, “Low-frequency propagation modes in a liquid-filled elastic tube waveguide”, The Journal of Acoustical Society of America, 97, 1435-1445.

[https://doi.org/10.1121/1.412981]

-

B. K. Sinha, T. J. Plona, S. Kostek and S. K. Chang, 1992, “Axisymmetric wave propagation in fluid-loaded cyhlindrical shells, I. Theory”, The Journal of Acoustical Society of America, 92, 1132-1143.

[https://doi.org/10.1121/1.404040]

-

T. J. Plona, B. K. Sinha, S. Kostek and S. K. Chang, 1992, “Axisymmetric wave propagation in fluid-loaded cyhlindrical shells, Ⅱ. Theory versus experiments”, The Journal of Acoustical Society of America, 92, 1144-1155.

[https://doi.org/10.1121/1.404041]

-

J. Ma, F. Simonetti and M. J. S. Lowe, 2006, “Scattering of the fundamental torsional mode by an axisymmetric layer inside a pipe”, 2006 The Journal of Acoustical Society of America, 120(4), 1871-1880.

[https://doi.org/10.1121/1.2336750]