LNG 연료추진선 Gas Valve Unit 개발 단계에서의 고장모드영향분석

초록

국내 대기 오염 물질 중 선박에서 배출되는 황산화물, 질소산화물 등 오염 물질 저감을 위해 지속적으로 노력하고 있으며, 국제적으로도 환경규제가 강화되고 있다. 정부는 환경친화적 선박의 개발 및 보급을 촉진하고 있으며, 최근 해운 회사에서는 액화천연가스를 연료로 사용할 경우 선박 운용 비용 측면에서 경제성을 확보할 수 있는 장점이 있어, 액화천연가스를 연료로 하는 선박의 설계, 천연가스 연료 공급 전용 선박 및 연료 공급 터미널 건설, 그리고 관련 기자재에 대한 연구 및 개발이 이루어지고 있다. 본 연구에서는 선박 배기가스 배출 규제로 인한 액화천연가스 연료 추진 선박의 수요 증가에 따른 다양한 액화천연가스 관련 기자재 가운데 방폭 유형의 인클로저 박스 내부에 설치되는 매니폴드 유형의 세미 블록 가스 밸브 유닛에 대한 안정성 및 신뢰성 향상을 위한 고장모드영향분석을 수행하였으며, 검출도가 어려운 Class B·C 등급의 고위험 고장모드 중 위험 우선순위 100 이상 항목에 대해 발생도, 심각도, 검출도를 낮추는 예방조치를 통해 위험 우선순위를 100 이하로 저감하는 방안을 수립하였다. 이를 통하여 심각도, 발생도, 검출도 각 값과 위험 우선순위를 분석한 결과, 총 78개의 고장 모드를 도출하였다.

Abstract

Efforts are continuously being made to reduce air pollutants, such as sulfur oxides and nitrogen oxides, emitted from ships among domestic air pollutants, while environmental regulations are also being strengthened internationally. Thegovernment is promoting the development and distribution of environmentally friendly ships. Recently, shipping companies have recognized that using liquefied natural gas bunkering vessels and terminals, and related equipment. In this study, a Failure Mode Effects Analysis was conducted to improve the stability and reliability of a manifold-type semi-block gas valve unit installed inside an explosion-proof enclosure box among various liquefied natural gas-related equipment, following the increasing demand for liquefied natural gas-fueled ships due to ship exhaust gas emission regulations. A plan was established to reduce the Risk Priority Number to less than 100 by taking precautions to lower the occurrence, severity, and detection of Risk Priority Number 100 or more items among the class B and C high-risk failure modes that are difficult to detect. Through this analysis, the severity, occurrence, and detection values were assessed, and as a result, a total of 78 failure modes were identified.

Keywords:

Environmental Friendly Ship, Manifold-type, Failure Mode Effects Analysis (FMEA), Liquefied Natural Gas (LNG), Gas Valve Uniton키워드:

환경친화적 선박, 매니폴드 유형, 고장모드영향분석, 액화천연가스, 가스 밸브 유닛1. 서 론

국내 대기오염물질 중 선박에서 배출되는 황산화물(Sulfur Oxides, SOx)과 미세먼지(PM)는 각각 10.9%와 9.6%를 차지하고 있다.1) 이는 항구 도시의 대기질 악화에 큰 영향을 미치고 있다. 실제로 부산(2위), 인천(3위), 울산(6위)과 같은 항구 도시는 대기오염 수준이 높다.2) 대기질 순위는 환경부 및 지자체에서 운영하는 대기오염 측정망 데이터를 기반으로 PM10, PM2.5, 황산화물(Sulphur Oxide, SOx), 질소산화물(Nitrogen Oxides, NOx) 등의 농도를 평가하여 결정되며, 세계보건기구(World Health Organization, WHO) 및 대기질 지구(Air Quality Index, AQI) 기준을 적용해 점수화된다. 특히 선박에서 배출된 황산화물은 대기 중에서 미세먼지(PM2.5)로 전환되며, 경유를 사용하는 항만 물류 차량과 하역 장비 역시 질소산화물과 미세먼지를 배출해 대기오염을 가중시킨다. 또한 항구 도시의 지형적 특성상 대기 정체가 자주 발생하여 오염물질이 쉽게 확산하지 못하며, 해상에서 불어오는 바람이 오염물질을 내륙으로 유입시키는 요인이기도 하다.

전 세계적으로 육상에서 발생하는 질소산화물뿐 아니라 해상에서 발생하는 질소산화물에 대한 규제를 통해 2차 오염물질, 초미세먼지 저감에 대해 노력하고 있으며, 국제해사기구(International Maritime Organization, IMO)는 해상 디젤엔진 내 배기 오염 배출물질 제어를 강화하기 위해 선박 엔진 배기가스 중 질소산화물의 농도를 일정 기준 이하로 감소시킬 것을 규정하는 해양 오염방지협약인 MARPOL(Marine Pollution Treaty) Annex Ⅵ 시행하고 있다.3)

우리나라 정부는 선박에서 발생하는 미세먼지의 주요 원인인 황산화물(Sulfur oxides, SOx) 배출량을 줄이기 위해, 2021년 이후 정기 검사를 받는 선박부터 황산화물 함량을 0.05% 이하로 제한하는 규제를 도입하였다.4) 또한 2018년부터 환경규제 범위를 기존의 ‘수질오염’에서 ‘대기오염’으로 확대하였으며, 최근에는 IMO뿐만 아니라 각국에서도 선박 배기가스 규제를 강화하는 추세다. 이에 따라 해외 해운사들은 환경친화적 선박을 도입하며 대응하고 있으나, 우리나라 해운사는 환경친화적 선박에 대한 투자 부족과 규제로 인한 비용 부담 등의 어려움을 겪고 있다. 이러한 위기를 극복하고자 정부는 황산화물 배출 규제 강화 및 「환경친화적 선박의 개발 및 보급 촉진에 관한 법률」 제정이라는 두 가지 정책을 추진하였으며, 이를 기반으로 2020년부터 친환경 선박 도입을 적극 지원하고 있다. 이에 따라 정부는 국가, 지방자치단체, 공공기관, 지방공기업이 선박을 조달할 때 특별한 사유가 없는 한 환경친화적 선박을 의무적으로 구입하도록 규정하고 있으며, 친환경 선박 구매 시 일부 자금을 지원하는 등의 정책을 통해 보급을 촉진하고 있다.5)

한편, 선박이 기존의 HFO(Heavy Fuel Oil)나 MDO(Marine Diesel Oil) 대신 LNG를 연료로 선택하는 가장 큰 이유는 IMO의 배기가스 규제 강화 때문이다. 특히, 유럽을 중심으로 특정 해역을 ‘선박 배기가스 규제 지역(Emission Control Area, ECS)’으로 지정하여 IMO 기준보다 더 엄격한 규제를 적용하는 사례가 늘어나고 있다. 이에 대응하여 해운업계는 저유황유(Low Sulphur Fuel Oil, LSFO) 사용, 스크러버(Scrubber) 설치, LNG 연료 도입 등 다양한 방안을 모색하고 있다. 기존 HFO나 MDO를 계속 사용하면서 배기가스 저감 장치를 장착·운용하는 경우와 비교했을 때, LNG 연료를 도입하면 환경 규제 대응뿐만 아니라 운용 비용 절감 측면에서도 경제성을 확보할 수 있다는 장점이 있다.6)

최근 국내외에서 LNG를 연료로 사용하는 친환경 선박 도입이 활발히 이루어지고 있으며, 이에 따른 벙커링(연료 공급) 인프라 구축도 가속화되고 있다. 국제적으로, LNG 연료 벙커링 선박(연료 공급 전용 선박)의 척수는 2014년 7척에서 2024년 56척으로 증가하였으며,7) LNG 연료 선박의 설계 및 건조 기술이 발전함에 따라 천연가스 벙커링 전용 선박과 벙커링 터미널 건설도 확대되고 있다.8) 또한 LNG 연료 추진 선박의 증가에 대응하여 각국은 관련 기자재 및 부속 장비의 연구·개발을 활발히 진행하며 친환경 선박 시장을 선도하고 있으며, 우리나라 정부는 친환경 선박 확대를 위한 정책적 지원을 강화하고 있다. 「환경친화적 선박의 개발 및 보급 촉진에 관한 법률」을 제정하여 LNG 추진 선박 보급을 촉진하고 있으며, 공공기관 및 해운사들이 LNG 연료 선박을 신규 발주하도록 유도하고 있다. 이에 따라 우리나라에서도 LNG 벙커링 인프라 구축이 점차 확대되고 있으며, 국내 조선업계는 LNG 추진 선박 및 벙커링 선박 개발을 적극적으로 추진하고 있다. 또한, LNG 연료 공급 시스템 및 관련 기자재 연구·개발에도 지속적인 투자가 이루어지고 있다.

그중에서도 저압에서 작동되는 오토싸이클인 X-DF 엔진과 MEGA 엔진에는 LNG에서 기화된 LNG 가스양을 일정하게 공급해 주는 가스 밸브 유닛(Gas Valve Unit)이 반드시 설치되어야 한다. LNG 가스는 폭발성 가스이기 때문에 Zone 1 구역으로 방폭 지역으로 설정되어야 하는데, 최근 설치 공간의 효율성을 위해 별도의 방폭룸으로 구성되었던 Open type의 GVU에서 방폭 타입의 Enclosure Box 내부에 설치되는 ED Type(Enclosed Type)의 GVU의 설치가 증가하고 있다.

본 연구는 “저탄소/무탄소 가스엔진의 통합형 Semi-Block Gas Valve Unit 수출 제품 개발”의 2차 연도에 개발한 저탄소 가스엔진에 적용하는 시제품에 3차 연도에 무탄소 가스엔진에도 적용이 가능한 제품으로 선박에 장착하기 전 각각의 설비 상태를 정량적으로 파악하여 설비의 이상 상태나 앞으로 일어날 수 있는 사태를 예상하고 적절하게 유지하고 보수하는 예지보전(Preventive Maintenance) 단계에서 고장모드영향분석을 통해 위험 우선순위를 도출하여 선박에서 설비의 안정적 운영과 내구연한을 높이고자 하였다.

2. LNG 가스밸브유닛 설계 사양

기존의 화석 연료 추진 선박을 LNG 추진 선박으로 전환하기 위해서는 연료공급장치 (Fuel Gas Supply System, FGSS)가 필요하고,9) 이 연료공급장치 내부에 LNG 흐름을 제어하는 Gas Valve Unit이 있다.

개발된 Gas Valve Unit은 상부에 작용하는 압력과 하부에 작용하는 압력 차에 의해 밸브의 개도가 결정되며, Fig. 1은 Hyundai materials에서 개발된 GVU-HM100이며, KORMARINE 2023 전시회에서 전시된 제품이다.

Table 1은 설계된 GVU의 제원을 나타낸다. Gas Valve Unit 중 가스의 유량과 압력을 제어하는 가스 압력 레귤레이팅 밸브(Gas Pressure Regulating Valve)는 선행된 연구에서 자체 설계 및 수치해석의 결과를 통해 제작하였고, LNG 이중연료를 사용하는 H사의 발전기를 대상으로 제작품을 최대부하 질량 유량 250 kg/h, 입구 압력 약 9 bar, 출구 압력 약 5 bar로 실험을 통해 최적의 상태로 설정하였다.10)

3. 고장모드영향분석 방법

3.1 FMEA 이론 및 목적

FMEA는 시스템 변경이나 부품 변경을 위해 설계 단계에서 수행하는 예방 차원의 신뢰성 방법론으로 가장 흔히 사용되고 또한 잘 알려진 정성적 평가로 1960년대 중반 미국항공우주국에서 아폴로 프로젝트를 위해 개발되어 원자력 기술 분야와 자동차 산업 분야에까지 다양하게 사용되고 있다.

Table 2는 FMEA의 분석 절차를 나타내는 여러 가지의 과정 중 해양플랜트, 잠수정 및 ROV (Remotely Operated Underwater Vehicle)와 같은 해양 기구의 FMEA를 수행하기 위한 절차이며, 가능한 모든 고장모드를 찾아내는 것이 본 FMEA를 수행하는 데 있어 주안점이라 할 수 있다.11)

이러한 FMEA와 중요도 등을 활용하여 위험 우선순위를 결정할 수 있고, 심각도(Severity), 발생도(Occurrence), 검출도(Detection) 3가지 요소를 가지고 위험 우선순위를 계산한다. 심각도는 고장 영향의 심각성을 나타내며 발생도는 해당 고장 원인이 발생할 가능성이 얼마나 되는지 추정하는 값이며 검출도는 고장 원인이 고객에게 전달되기 전에 얼마나 성공적으로 발견되는지를 결정한다.

심각도, 발생도, 검출도의 순위 단계 및 범위는 FMEA의 절차가 사용되고 있는 산업 분야마다 조금씩 다르게 사용되고 있다. 많은 FMEA 심각도, 발생도, 검출도 중 본 연구에서는 Table 3~5에서 나타낸 것과 같이 자동차 산업에서 사용하고 있는 10개의 등급으로 심각도, 발생도 및 검출도 등급 기준을 분류한 FMEA 기법을 활용하여 전기집진기 예지보전 단계에서의 FMEA를 수행하였다.12) 다른 FMEA 등급 기준에 비해 선박과 비슷한 산업 분야에서 활용되고 있으며 10등급으로 기준이 구분되어 있어 예지보전 단계에서 좀 더 세밀한 구분을 통해 모든 고장모드를 확인하기 위함이다.

Table 4는 고장 영향의 발생도 나타내며 수준을 1,000개의 아이템 중 발생빈도가 0.01개의 1단계부터 100개 이하의 발생 빈도를 나타내는 10단계로 나누었으며, 저탄소 엔진인 LNG 추진선박에서 시험 운영 중에 발생한 고장 빈도 데이터 내부 기초 자료를 활용하였다.

Table 5는 고장 영향의 검출도를 나타내며 항상 탐지가 가능한 1단계부터 프로세스 제어에서 문제를 감지할 수 없는 10단계의 검출도를 나타내는 10단계로 나누었으며, 순위가 올라갈수록 고장이 발생하더라도 감지가 어렵다는 것을 의미하며 이는 개인적인 경험에 영향을 받아 구분되기도 한다.

3.2 위험평가(Risk assessment)

위험평가제도는 모든 위험 접근법의 핵심이다. 위험평가를 통해 발생할 수 있는 위험 우선순위를 정하여 이에 따라 대응하는 것으로 식 (1)과 같이 심각도와 발생도의 곱으로 계산된다.13)

| (1) |

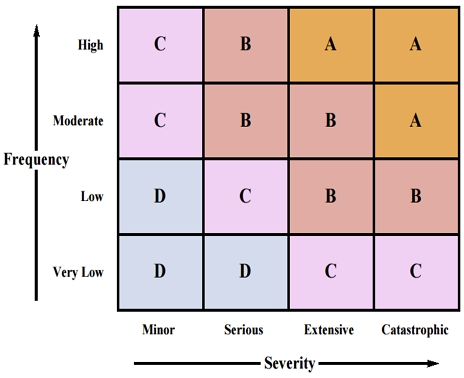

위험의 심각도와 발생도를 바탕으로 위험의 수준을 Table 6과 같이 A, B, C, D 4단계로 구분한다. 실제 상황에서는 정확히 4단계로 구분하기가 쉽지 않다. 발생도와 심각도가 매우 높을 경우 매우 높은 수준의 위험으로 분류될 수 있지만, 발생도는 높으나 심각도가 낮다거나 심각도가 높으나 발생도는 낮을 경우에는 이를 어떠한 위험으로 분류하기는 어렵기 때문에 Fig. 2와 같이 리스크 행렬을 이용하여 관리 등급을 나타내었다.14)

3.3 위험 우선순위(Risk priority number)

위험 우선순위(Risk Priority Number)는 위험 우선순위 평가지표로 사용되고 있다. 심각도, 발생도, 검출도 3개의 개별적인 평가를 종합해 식 (2)와 같은 하나의 평가 지표인 위험 우선순위가 나온다. 위험 평가 값의 척도는 일반적으로 1에서 10까지의 정수이다. 평가 값 1(매우 낮은 발생도, 최소 심각도, 최적 감지도)은 제품이 신뢰할 수 있다고 긍정적으로 평가될 때 주어지며 평가 값 10은 극도로 부정적으로 평가될 때 주어진다. 위험 우선순위 값은 1(1×1×1)부터 1000(10×10×10)까지 나올 수 있다. 평균 위험 우선순위는 일반적으로 125(5×5×5)이다.

| (2) |

3.4 FMEA 팀 구성

고장형태와 영향분석을 위한 팀원은 대상 공정의 규모에 따라 결정되며, 각각의 분야에서 전문적 지식과 경험을 갖추고 있는 전문가들로 구성하였는데, 가스 밸브 제작사 연구원 3명, 기계시스템공학과 교수 1명, 안전 분야 전문가 1명 선박 검사원 1명, 선박 기관장 1명, 기부 속 업체 부장 1명 등 8명으로 해당 경력 최소 18년 이상을 보유한 전문가를 대상으로 팀을 조직하여 GVU 운영 단계에서 3가지의 Node를 기반으로 총 78개의 잠재적 위험 모드에 대해 심각도, 발생도 및 검출도를 평가하여 FMEA를 수행하였다. GVU의 가스 엔진 유량 성능과 안전 운전을 확보하기 위한 고장모드는 폭발 및 독성 가스인 메탄가스와 암모니아 가스가 FGSS 또는 LFSS로부터 GVU로 인입되고 엔진으로 주입되는 Fuel Gas flow process 요소들, 가스의 유량을 제어하고 비상시 밸브 개폐를 조정하는 Control process 요소들, 방폭 구역 Zone 1의 요건을 충족하는 Enclosure Box 요소들로 구분하여 고장모드를 분석하였다.

4. 고장모드영향분석

4.1 위험우선순위 분석

Gas Valve Unit의 FMEA를 도출하기 위하여 Node 단위를 3가지로 구분하였고, 첫 번째 Node는 연료가스의 흐름과 연관된 장비들(1,000 단위), 두 번째 Node는 가스 유량과 흐름을 제어하는 장비들(2,000 단위), 세 번째 Node는 방폭 구역 Zone 1에 적용되는 방폭 박스와 관련된 장비들(3,000 단위)로 정의하였다. FMEA를 수행하기 위한 위험성을 세부적으로 총 78개의 잠재적 고장 모드를 도출하여 위험우선순위 분석을 Table 7과 같이 하였다. 심각도는 각 전문가의 의견을 반영하여 평균값을 계산한 뒤 반올림한 값을 적용하였으며, 발생도는 밸브 제작사에서 설계 및 시험 운영 중에 발생한 고장 빈도 데이터 내부 자료를 제시한 뒤 전문가들의 경험 및 빈도에 대한 의견을 반영하여 평균값을 계산한 뒤 반올림 하였다. 검출도는 밸브 제작사 내에서 고장 여부에 대한 검출 가능한 수준을 일반인, 사원급, 대리급, 과장급, 차장급, 결함 검출 불가능으로 검출의 난이도를 현장 경험을 반영하여 구분한 뒤 검출 등급을 계산하였다.

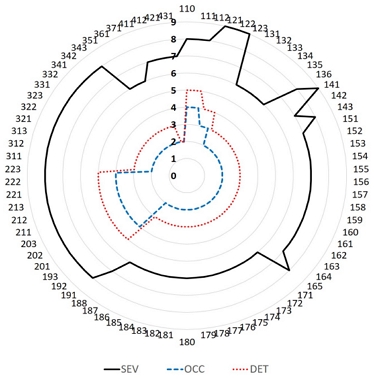

심각도, 발생도, 검출도 각 값의 분포는 Fig. 3과 같은 형태로 나타내었다.

심각도는 값 6~9 사이 분포를 보이고 있으며, 발생도와 검출도 보다 큰 값을 가지는 분포 형태를 보인다. 심각도가 가장 큰 값인 9는 총 78개의 고장모드 중 4개, 값 8은 29개, 값 7은 20개, 값 6은 25개로 나타났으며, 값 8이 37.2%로 가장 높은 비율을 차지하였다. 발생도는 값 2~4 사이 분포를 보이고 있으며, 심각도와 검출도에 비해 비교적 작은 값을 가지는 분포 형태를 보인다. 가장 큰 값인 값 4는 총 78개의 고장 모드 중 15개, 값 3은 3개, 2는 60개로 나타났으며, 값 2가 76.9%로 가장 높은 비율을 차지하였다. 검출도는 값 2~5 사이 분포를 보이고 있으며 심각도보다는 작고, 발생도보다는 큰 범위의 분포 형태를 보인다. 가장 큰 값 5는 총 78개의 고장 모드 중 15개, 값 4는 3개, 값 3은 58개, 값 2는 2개로 나타났으며, 값 3은 74.4%로 가장 높은 비율을 차지하였다. 이는 기기의 특성상 고장이 발생하면 보조 기능 상실에서 안전 운행에 영향을 미칠 수 있는 심각도가 큰 특성을 보이나 발생도는 설계 단계를 통해 대부분 확인할 수 있는 수준으로 10~5 이하의 확률 빈도를 보인다. 검출에 있어서도 자동화된 게이지 등을 이용하여 대부분 검지가 가능한 양산 전 검출이 가능한 수준으로 결과가 도출되었다.

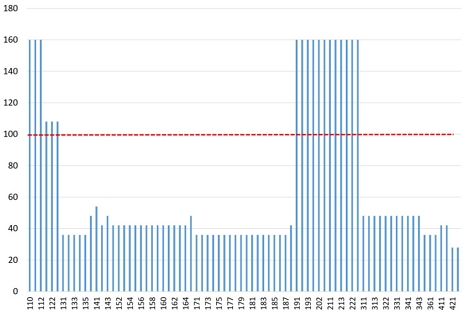

위험 우선순위 값은 Fig. 4와 같이 값 28~160 사이 분포를 보이고 있으며, 가장 큰 값 160은 총 78개의 고장모드 중 15개, 값 108은 3개, 값 54는 1개, 값 48은 14개, 값 36은 25개, 값 28은 2개로 나타났으며, 값 36이 32.1%로 가장 높은 비율을차지하였다. 위험우선순의 값이 크다는 것은 해당 고장 모드로 인해 시스템이나 기기가 큰 영향을 받거나, 자주 고장이 발생, 혹은 고장이 발생하더라도 감지가 어렵다는 것을 의미하며, 우선적으로 개선 조치를 시행하여 심각도나 발생도 및 검출도를 감소시켜야 하는 고장 모드라는 것을 의미한다. 제품의 특성에 따라 기준치가 다소 다를 수 있으나 통상적으로 위험 우선순위 값이 125 이상이면 위험 우선순위 값을 125 이하로 낮추는 예방조치를 하도록 의무화하고 있다.

본 연구에서는 위험 우선순위 값이 100 이상 고장모드를 기준으로 보통의 경우보다 보수적인 측면에서 접근하였고, 기기 특성상 심각도보다는 발생도와 검출도를 낮추는 예방 수단을 도출하고 이를 재평가하여 위험 우선순위 값을 100 이하로 낮추어 상용화하기 위한 FMEA 워크숍을 추가적으로 수행하고 개선 방향을 논의하였다.

4.2 위험성 평가

FMEA 팀을 구성하여 무탄소 엔진인 암모니아 가스엔진에도 적용이 가능한 Gas Valve Unit의 운영 단계에서 3가지의 Node를 기반으로 심각도와 발생도를 기준으로 위험성 평가를 실시하였다. 전문가들의 심각도와 발생도 결과의 평균값을 바탕으로 위험성 평가(CRI) 점수를 Table 7에 표기하였다.

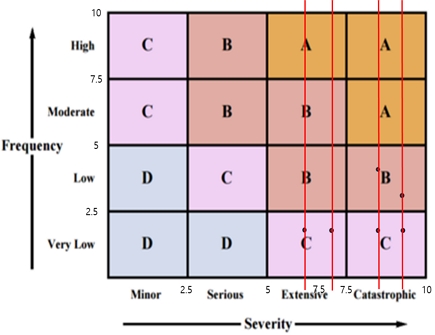

Fig. 5는 10×10단계로 구분한 위험평가 결과에 Fig. 2에서 4×4로 구분한 리스크 매트릭스를 비율을 맞춘 것으로 매트릭스 상 위험등급은 수용할 수 있는 수준과 허용할 수 없는 수준에서 조절하여 사용하는 것으로, 본 연구에서는 Fig. 5와 같이 위험등급을 구분하였고, 경계선에 있는 결과에 대해선 보수적인 측면으로 접근하여 상위 단계의 위험등급에 포함하였다.

Class A 단계인 고위험 구간은 없었으며, Class B, C 단계에 걸쳐 분포하는 것을 확인할 수 있었다. Class B 단계는 18개 고장모드가 식별되었으며, 점수 분포로는 27점 3개 고장모드, 32점 15개 고장모드가 식별되었다. Class C 단계는 총 60개의 고장모드로 점수 분포로는 12점 25개 고장모드, 14점 20개 고장모드, 16점 14개 고장모드, 18점 1개 고장모드로 식별되었다. 본 연구에서 Semi-Block type의 Gas Valve Unit의 설계 단계에서 안전한 제품 제작을 위해 모든 부품에 대해 방폭 인증 부품을 선정하여 설계하였기 때문에 제품 결함의 발생도 점수는 낮게 식별이 되고 심각도 점수는 비교적 높게 식별이 되는 특성을 확인할 수 있었다.

Class B와 C의 위험 개소의 저감 계획은 본 연구개발의 시제품에서 어느 정도 반영이 되었고, 이를 반영하여 점수를 산정하였으나 시제품이 상용화되는 과정 중에 필요한 저감 대책이 추가로 수립된다면 더 안전한 장비로 개발될 수 있을 것으로 판단된다.

4.3 시험결과 고찰

많은 고장모드 중에서 저감이 필요한 개소를 구분하는 게 중요하며 위험평가 결과 Class B와 Class C에 포함되는 위험등급 중에 검출도가 평균보다는 어려운 4 이상에 해당하는 고위험 고장모드는 최종 위험 우선순위가 100 이상으로 발생도, 심각도, 검출도를 낮추는 예방조치를 통해 위험 우선순위를 100 이하로 낮추는 방안을 수립하였다.

Table 8은 160에 해당하는 고장모드는 15개로 1101, 1102, 1103, 1701, 1702, 1703, 1801, 1802,1803, 1804, 1805, 1806, 1901, 1902, 1903 부품이며, 본 연구의 개발 제품에서 가스엔진 연료로 사 용되는 메탄가스와 암모니아 가스의 연료공급장치인 FGSS 또는 LFSS에서 본 연구의 개발 제품인 Gas Valve Unit를 통해 가스엔진으로 공급되는 과정에서 플랜지로 연결되는 제품들로 식별되었다. 폭발성가스인 메탄가스와 독성가스인 암모니아 가스가 제품의 외부로 유출되거나 폭발에 의해 중대 사고가 발생하지 않기 위해 본 FMEA 전문가그룹에서는 Gas Valve Unit와 연결되는 모든 가스 배관은 선박의 엔진에 부착이 되는 단계에서 플랜지가 아닌 용접으로 배관을 연결함으로써 발생도를 1로 검출하였다. 이는 식별도를 향상하는 방안에서 개선 방안의 한계가 있었으며, 배관을 용접으로 설치하는 것은 조선소 및 엔진 메이커와 충분히 설치가 가능한 방안으로 의견이 일치하여 아래와 같이 위험 우선순위를 40으로 낮추는 수단을 도출할 수 있었다.

고장모드 1201, 1202, 1203은 가스엔진에 긴급한 상황이 발생하고, 이를 제어하는 시스템에 문제가 발생했을 때 Fuel Gas Supply Unit 또는 Liquid Fuel Supply System에서 Gas Valve Unit 사이에 수동으로 가스연료 공급을 차단하는 핸들, 볼밸브, 기밀패킹 부품에 대한 고장 모드의 분석 결과이다.

방폭 Room에 설치되는 Open type의 Gas Valve Unit와 달리 본 연구에서 개발한 Enclosed Box type의 Gas Valve Unit은 설치 후 항상 닫혀 있어 수동밸브의 고장 여부 검출도를 4점 이하로 낮추기는 힘든 점을 고려하여 발생도를 낮추기 위해 아래와 같이 유니버설 조인트 방식에서 익스텐션 바 방식으로 자체 설계하여 제작하고, Gas Valve Unit의 기밀성을 높이기 위해 3개의 실링 패드를 부착함으로써 위험 우선순위값을 72로 낮추는 결과를 도출하였다.

본 FMEA에서는 적용하지는 않았지만, 고장 모드 1202의 Ball Valve의 닫힘과 열림 상태를 확인할 수 있는 포지셔너 장치를 부착하고, 이를 Gas Valve Unit 외부에서 육안으로 검출할 수 있도록 하여 검출도 지수를 낮추는 활동도 제안한다.

5. 결 론

본 연구에서는 암모니아 가스 엔진에도 적용가능한 Gas Valve Unit의 개발 단계에서 주요 구성 부품별 위험성에 대하여 고장모드영향분석을 활용하여 위험 우선순위를 결정하였으며, 다음과 같은 결론은 도출하였다.

1) Gas Valve Unit의 운영 단계에서 식별이 용이한 3가지의 Node를 정의하였다. 첫 번째 Node는 연료 가스의 흐름과 연관된 장비들(1,000 단위), 두 번째 Node는 가스 유량과 흐름을 제어하는 장비들(2,000 단위), 세 번째 Node는 방폭 구역 Zone 1에 적용되는 방폭 박스와 관련된 장비들(3,000 단위)로 정의하고 FMEA를 통하여 도출되어진 항목을 두 자리 단위로 정의하여 Table 7과 같이 78개의 잠재적 원인 및 효과를 찾아내어 위험 우선순위 분석을 완료하였다.

2) 위험평가에서는 총 4개의 위험 그룹 가운데 고위험 구간인 Class A와 저위험 구간인 D는 없었으며, Class B, C 단계에 걸쳐 분포하는 것을 확인할 수 있었다. Class B 단계는 18개 고장 모드가 검출되었고, 점수 분포로는 27점 3개 고장 모드, 32점 15개 고장 모드가 식별되었다. Class C 단계는 총 60개의 고장 모드로 점수 분포로는 12점 25개 고장 모드, 14점 20개 고장 모드, 16점 14개 고장 모드, 18점 1개 고장 모드로 식별되었다.

3) 위험 우선순위가 160에 해당하는 고장 모드는 15개로 1101, 1102, 1103, 1701, 1702, 1703, 1801, 1802, 1803, 1804, 1805, 1806, 1901, 1902, 1903 부품이며, 가스연료 공급장치인 FGSS 또는 LFSS에서 Gas Valve Unit를 통해 가스엔진으로 공급되는 과정에서 플랜지로 연결되는 제품들로 식별되었다. 위험 우선순위를 낮추기 위하여 Gas Valve Unit와 연결되는 모든 가스 배관은 선박의 엔진이 부착되는 단계에서 플랜지가 아닌 용접으로 배관을 연결함으로써 발생도를 1로 낮춤으로 위험 우선순위를 40으로 낮추는 수단을 도출할 수 있었다.

4) 고장 모드 1201, 1202, 1203은 가스엔진에 긴급한 상황이 발생하고 이를 제어하는 시스템에 문제가 발생했을 때 Fuel Gas Supply Unit(또는 Liquid Fuel Supply System)에서 Gas Valve Unit 사이에 수동으로 가스연료 공급을 차단하는 핸들, 볼밸브, 기밀패킹 부품에 대한 고장모드의 분석 결과이다. 방폭 Room에 설치되는 Open type의 Gas Valve Unit와 달리 본 연구에서 개발한 Enclosed Box type의 Gas Valve Unit은 설치 후 항상 닫혀 있어 수동밸브의 고장 여부 검출도를 4점 이하로 낮추기는 힘든 점을 고려하여 발생도를 낮추기 위해 익스텐션 바 방식으로 자체 설계하여 제작하고 GVU의 기밀성을 높이기 위해 3개의 실링 패드를 부착함으로써 위험 우선순위 값을 72로 낮추는 결과를 도출하였다.

본 FMEA에서는 적용하지는 않았지만 고장 모드 1202의 Ball Valve의 닫힘과 열림 상태를 확인할 수 있는 포지셔너 장치를 부착하고, 이를 Gas Valve Unit 외부에서 육안으로 검출할 수 있도록 하여 검출도 지수를 낮추는 활동도 제안할 수 있다.

Acknowledgments

본 연구(결과물)는 2024년 중소벤처기업부의 기술개발사업 지원에 의한 연구(과제번호 : S3275424) 지원에 의하여 수행되었으며, 2024년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과입니다. (2021RIS-003)

Author Contributions

J. U. Lee; Formal analysis, writing-original draft. C. W. LEE; Conceptualization, Investigation, Project administration. D. K. Kang; Visualization. S. H. Han; Supervision.

References

- E. K. Lee, S. H. Choi, and M. H. Kang, 2017, “Rapid Installation of AMPs to Reduce Particulate Matter in Port Cities”, Weekly Report of Korea Maritime Institute, 35, 1-23.

- IQAir(2020), “2019 World Air Quality Report Resion & City PM2.5 Ranking”, 5-13.

- J. M. Won and S. C. Hong, 2019, “Selective Catalytic Reduction Technology Trend for the Removal of Nitrogen Oxide from Ship Flue Gas”, KIC News, 22(5), 25-40.

- Ministry of Oceans and Fisheries(2020), “Enforcement Decree of Marine Environment Management”, Presidential Decree No. 27965.

- Ministry of Oceans and Fisheries(2018), “Act on Promotion of Eevelopment and Distribution of Environment Friendly ships”, Presidential Decree No. 16167.

- J. M. Lee, J. H. Bae and M. K. Jo, 2011, “LNG Storage and Supply System for Ship”, Korean Society of Thermal Environmental Engineers, Autumn Conference, 33.

- KOLBIA, 2024, “LNG Bunkering Market Analysis”, https://www.kolbia.org, .

-

M. Yi, J. B. Park and C. H. Lee, 2020, “Performance Assessment of Navigation Seakeeping for Coastal Liquified-Natural-Gas Bunkering Ship”, Journal of the Korean Society of Marine Environment & Safety, 26, 904-914.

[https://doi.org/10.7837/kosomes.2020.26.7.904]

-

G. Y. Park, J. M. Cheon and K. H. Cho, 2018, “Operational Characteristic of High-Pressure LNG Fuel Gas Supply System”, Journal of the Korean Society of Marine Engineering, 42(6), 419-426.

[https://doi.org/10.5916/jkosme.2018.42.6.419]

-

Y. J. Choi, D. Pham and S. H. Han, 2023, “A Study on Modeling and Dynamic Characteristics of Diaphragm Type Gas Pressure Regulating Valve for LNG Ships”, Journal of Power System Engineering, 27(1), 5-13.

[https://doi.org/10.9726/kspse.2023.27.1.005]

- The International Marine Contractors Association., 2002, “Guidance on Failure Modes & Effects Analyses (FMEAs)”, IMCA M 166.

-

J. Vitthal and J. J. Salunke, 2016, “FMEA Methodology for Quality Improvement in Sheet Metal Industry”, IJERT, 5(1), 122-126.

[https://doi.org/10.17577/IJERTV5IS010123]

- W. Kang, J. Park and J. Cho, 2014, “Concept of All-hazard Approach and Its Policy Implications in Emergency Management”, Korean Security Science Review, 40, 7-33. (UCI:G704-001904.2014.40.005, )

- FEMA, 1997, “Multi Hazard Identification and Risk Assessment: A Cornerstone of the National Mitigation Strategy”, United States. Federal Emergency Management Agency.