복합식 추진체계의 추력베어링 전기적 부식에 관한 연구

초록

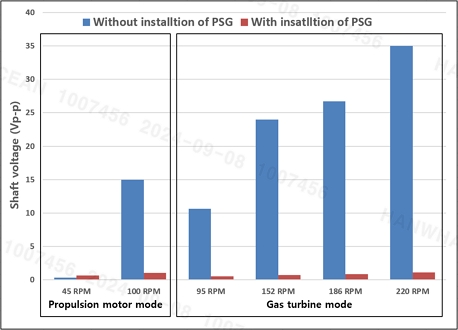

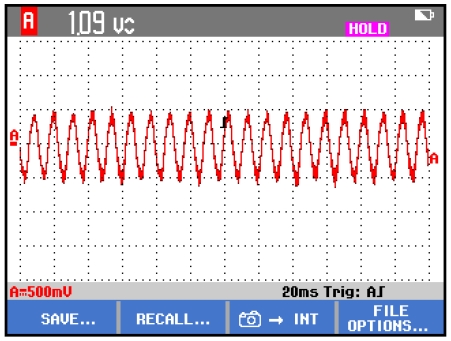

본 연구는 복합식 추진체계를 적용한 함정에서 고온으로 인한 추력베어링 손상의 원인에 대해 조사를 하였다. 수중방사소음을 줄이기 위해 대한민국 함정에 처음 적용한 복합식 추진체계는 이전에 경험하지 못한 추력베어링의 전기적 손상이 발생되어 원인 분석 및 대책을 마련하였다. 상세 검사 결과, 추력 베어링의 손상은 전기적 부식으로 밝혀졌다. 이를 해결하기 위하여 다양한 운항 조건에서 축 전압을 해상 시운전 중에 측정하여 원인을 분석하였다. 그 결과, 수동접지장치를 설치하지 않은 경우에는 축 회전 속도에 따라 축 전압이 최대 35 Vp-p로 증가되는 것으로 확인되었고, 이는 축 전압으로 인하여 추력베어링에 손상을 입히는 것으로 확인되었다. 그러나 360° 유형의 수동축 접지장치를 추가로 설치하여 축 전압을 측정한 결과, 축 전압이 최대 1.09 Vp-p로 크게 감소되었으며, 순간적으로 발생되는 전압 피크 모멘트는 발생되지 않는 것을 확인하였다. 본 연구에서는 복합식추진체계를 적용하여 설치할 함정인 경우, 설계 단계에서부터 360° 유형의 수동접지장치를 설치하여 전기적 부식으로 인한 추력베어링 손상을 사전에 예방하고, 해상 시운전 중에 축 전압을 측정하여 축 전압 결과를 검토할 것을 권고한다.

Abstract

This study investigates the cause of high temperatures and damage to the thrust bearing in a sailing war ship equipped with hybrid propulsion system. The hybrid propulsion system, which was first applied in Korea’s war ship to reduce underwater radiated noise, caused electrical corrosion to the thrust bearing that had not been experienced before. As a result, cause analysis and countermeasures were prepared. Detailed inspections revealed that the thrust bearing was damaged by electrical corrosion. To address this, shaft voltage measurement was carried out during a sea trial under various operating modes. The results showed that without an additionally passive ground device, shaft voltage increased with rotation speed, reaching up to 35 Vp-p, causing damage to the thrust bearing. However, after installing 360° type of the passive ground device, the shaft voltage was significantly reduced to maximum of 1.09 Vp-p, preventing sudden voltage peaks and eliminating the risk of electrical erosion. The study proposes that 360° type of the passive ground device shall be considered at design stage for newly constructed ships with the hybrid propulsion system and measure shaft voltage measurement during the sea trial where high voltages are are detected to prevent the thrust bearing damage.

Keywords:

Hybrid Propulsion System, Thrust Bearing, Electrical Erosion, Underwater Radiated Noise, Passive Ground Device키워드:

복합식 추진체계, 추력베어링, 전기적 부식, 수중방사소음, 수동축접지장치1. 서 론

한국 해군은 짧은 역사에도 불구하고 많은 전함을 운용하고 있으며, 잠수함, 구축함, 호위함 및 고속함 등 다양한 유형의 함정을 보유하고 있다.1)

한국 군함의 추진체계는 기술발전에 따라 기계식 추진체계에서 복합식 추진체계로 발전하고 있으며, 향후 통합전기식 추진체계가 적용될 예정이다. 한국형 호위함에 복합식 추진체계를 2010년 이후에 도입하여 운항 중이며, 현재까지도 순차적으로 건조 중이다.

하지만 복합식 추진체계를 적용한 함정에서 예상치 못한 베어링 부식 문제가 발생되어, 함정을 정상적으로 운항하지 못하는 경우가 종종 보고되고 있다. 베어링의 표면 손상은 일반적으로 부식, 마이크로 피트(Micro-pits), 레이스웨이(Raceway) 손상, 윤활유 고온 현상에 의해 발생을 한다.2)

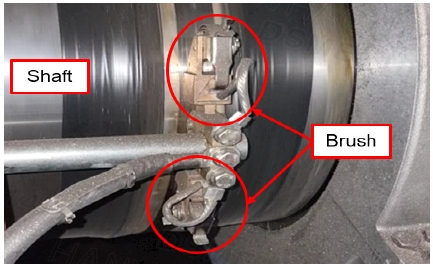

주기관과 축을 통하여 추진기가 회전할 때 축과 선체 간의 전위차에 의해서 축 전류가 발생하게 되며, 전위차에서 발생한 축 전류가 베어링의 전기적인 부식으로 야기될 수 있다. 이러한 문제를 해결하기 위하여 축에 슬립링(Slip Ring)과 브러쉬(Brush)를 설치하여 축과 선체 간의 발생되는 축 전류를 선체로 흘려보내 축 전류로 인한 베어링의 전기적 부식을 예방할 수 있다. 이 장치를 수동축 접지장치(Passive Shaft Grounding, PSG)라고 한다.

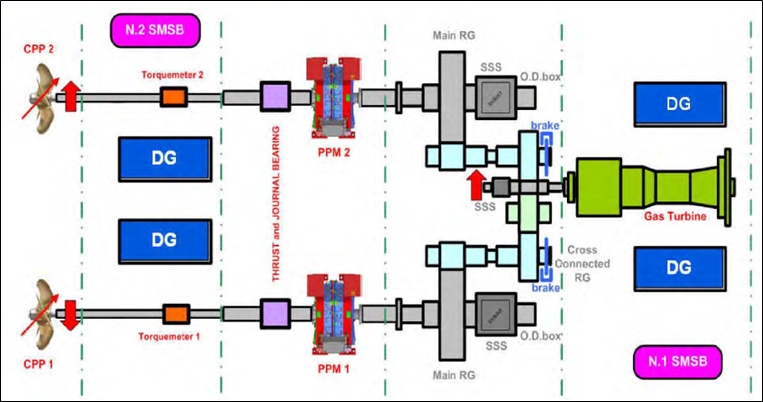

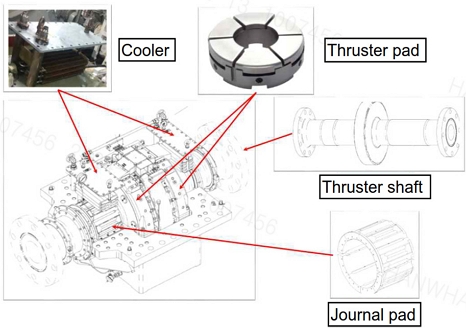

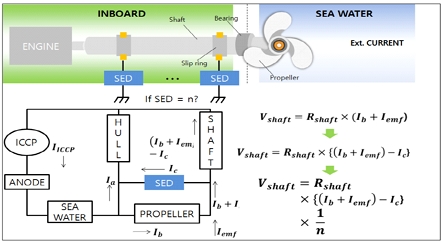

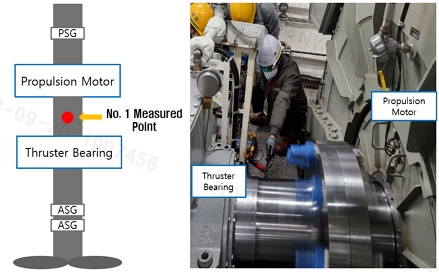

Fig. 1은 본 연구에서 연구한 복합식 추진체계의 체계구성도이며, 본 연구에서는 복합식 추진체계에서 예상치 못하게 발생된 추력 베어링의 전기적 부식에 대해 원인을 분석하고, 그 해결 방안을 제시하고자 한다.

2. 베어링 손상 형태

베어링의 주된 손상은 마멸(Abrasion), 부식(Corrosion), 전기적 부식(Electrical erosion), 피로(Fatigue), 과열(Overheating), 마찰(Wiping)이 있으나, 본 연구에서는 베어링 부식과 전기적 부식에 대해 설명을 아래와 같이 서술하였다.

2.1 베어링 부식

베어링 부식은 크게 산화(Oxidation)부식과 마손(Fretting) 부식으로 구분할 수 있다. 산화 부식은 베어링이 물, 오래된 오일, 작동유 또는 부식성 첨가제 등에 의해 오염되면 오염 물질에 포함된 산성 물질에 의해 쉽게 산화되는 부식이 발생하여 베어링 내 외부에 많은 수의 녹 또는 피트가 발생하는 현상을 말한다.3) 이러한 상황을 효과적으로 방지하기 위해서는 설치 전 베어링을 철저히 점검하고, 무엇보다 베어링이 수분에 의해 오염되지 않도록 철저히 예방해야 한다. 마손 부식은 베어링 링과 축 사이에 미세한 변위가 발생하면 베어링 외부 표면에 산화층이 발생한다. 이를 방지하기 위해서는 베어링 설치 전 베어링의 정확도를 확인하는 것이 필요하며 베어링 링과 축은 억지 끼워맞춤으로 조립되어야 한다.

2.2 베어링 전기적 부식

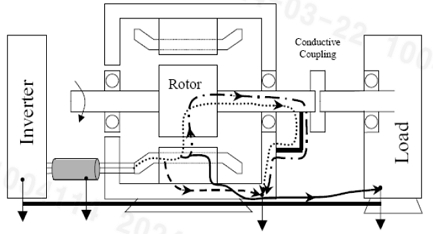

베어링 결함 중의 하나는 축에 존재하는 전압과 전류에 의한 전기적 부식이다. 가장 많은 모터의 형식인 유도전동기의 원리는 권선에 전기를 인가하며, 자계가 형성되고 이로 인해 회전자에 전류가 발생한다.4) 이 축 전류가 축을 통해 베어링에 전달되어 베어링 손상의 원인이 되고 있다.5) 이러한 문제점을 해결하기 위해서는 축 전류가 베어링으로 전달되지 않도록 차폐된 베어링(Electric Isolated)을 사용하거나 Fig. 2와 같이 축 전류가 외부로 빠지도록 추가적인 수동축 접지장치를 설치하는 것이 매우 중요하다.

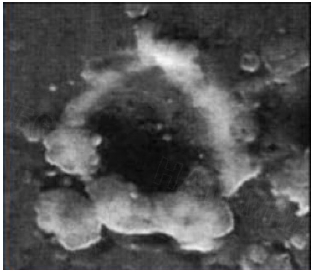

전기적 피팅(Electrical fitting)은 베어링을 통과하는 전류로 인해 발생하는 베어링 손상의 일종으로, 국부적인 용융이 발생하고 베어링 표면에 작은 크레이터(Crater)나 피트가 형성된다. 이 손상은 방전 가공(Electro discharge machining, EDM)으로 인한 구멍과 유사하다.

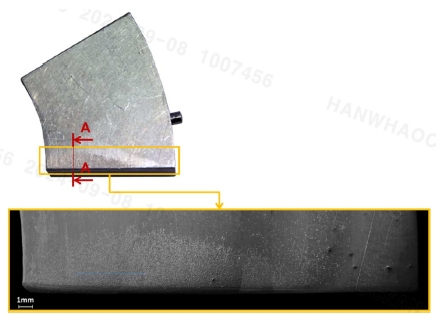

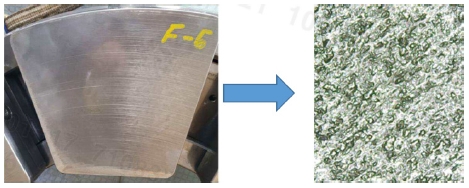

Fig. 3은 추력 패드 끝단에 전기적 피팅에 의한 손상이며, Fig. 4는 방전 가공에 의한 베어링 표면 손상을 나타낸 사진이다.

3. 전기적 부식으로 인한 추력 베어링의 손상

3.1 추력 베어링의 구조

본 연구에 적용된 추력 베어링의 형식은 Fig. 5에서 나타난 바와 같이 추력 패드(틸팅패드, Tilting pad)와 저널 패드가 같이 설치되는 추력 베어링이 적용되었다. 추력 베어링은 스러스터 칼라(Thrust collar)와 추력 패드 사이의 유막에 의하여 추력을 흡수하는 구조이며, 일반적으로 추력이 크게 작용되는 함정 또는 선박에 주로 사용된다.

추력 베어링의 상세 정보는 Table 1과 같다.

3.2 추력 베어링 개방검사

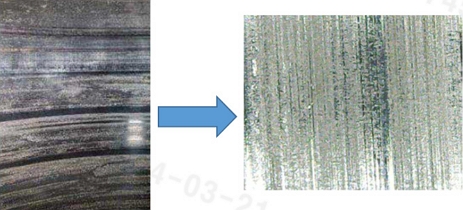

인도된 함정의 추력 베어링에서 고온 현상이 발생되어 추력 베어링 개방검사를 실시하였다. 그 결과, Fig. 6과 같이 추력 베어링 내부에서는 화이트메탈의 가루와 저널과 추력패드에서는 스크래치가 확인되었다.

저널과 추력패드의 스크래치 부분을 Fig. 7 및 8과 같이 현미경을 이용하여 50배 정밀하게 관찰하였으며, 그 결과, 전기적 피팅으로 인하여 손상되었다는 것을 알 수 있었다.

4. 손상 원인 분석

축계와 선체의 전위차를 없애고 전기적 부식을 방지하기 위해 추진전동기 선수쪽 및 추력베어링 선미쪽에 축 접지장치가 설치되어 있다.

Fig. 9는 통상적인 수동축 접지장치의 기본원리를 나타낸 것으로 회전축과 접지 사이의 축 전류(Ib + Iemf) - Ic가 과도하여 전식이 발생된 것으로 추정된다.

여기서, Vshaft는 축 전압이며, Rshaft는 축 저항이며, Iemf는 전자기장에 의한 축 전류를 의미한다. 따라서 추력 베어링에서 발생한 전기적 부식에 대한 원인 분석을 하기 위해 해상 시운전 시 축 전압을 Fig. 10의 장비(FLUKE 190-202(고성능 휴대용 오실로스코프))를 이용하여 축 전압 측정을 하였다. 측정 조건은 추진 전동기와 추력 베어링 사이에 축 접지장치가 없는 상태와 축 접지장치를 설치했을 때의 두 가지 조건으로 축 전압을 측정하였다.

4.1 축 전압 측정 위치

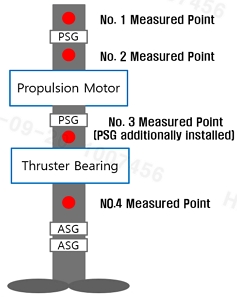

축 전압은 Fig. 11에 나타난 바와 같이 추진 전동기와 추력 베어링 사이에서 측정하였으며, 측정 위치는 해상 시운전 일정으로 인하여 한 부위만 측정하였다.

우현 축 전압 측정인 경우, 결과 및 원인 분석을 면밀히 하기 위하여 Fig. 12와 같이 추진 전동기와 추력 베어링 사이에 축 접지장치를 설치 후에 네 부위 위치에서의 축 전압을 측정하였다.

Measured point for shaft voltage measurement with installation of PSG between thrust bearing and propulsion motor on shaftline

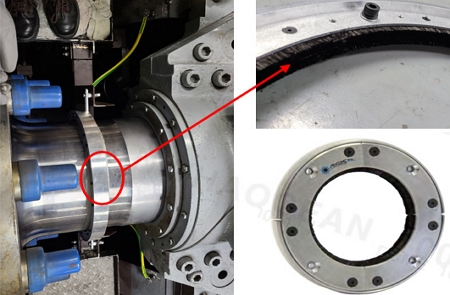

Fig. 13에 나타내어 있는 브러쉬 형식은 일반적으로 널리 적용되고 있는 수동축 접지장치로서, 금속재질의 브러쉬를 이용하여 축의 일부분만 접촉한다. Fig. 14에 나타낸 수동축 접지장치는 마이크로바(Microfiber) 재질의 브러쉬를 이용하여 축을 360도 접지할 수 있는 형태로 일반적인 수동축 접지장치보다 접지 성능이 우수하다. 추력베어링에 흐르는 축 전류를 최대한 차단하기 위해 추진 전동기와 추력 베어링 사이에 접지 성능이 우수한 360도 형식의 축 접지장치를 설치하여 축 전압을 측정하였다.

5. 측정 및 분석 결과

5.1 수동축 접지장치 설치 전 축 전압 측정 결과

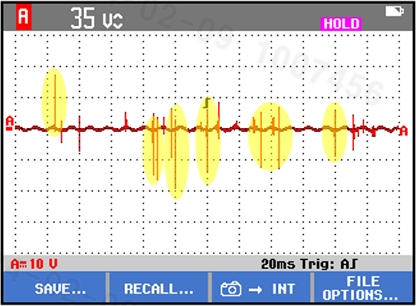

축 전압 측정은 360도 형식의 수동축 접지장치를 설치 전과 설치 후의 측정하여 그 결과를 비교하였다. Table 2에서는 수동축 접지장치 설치 전의 추력 베어링과 추진 전동기 사이에서의 축 전압을 측정한 결과를 나타내었다. 추진 전동기 모드 45 RPM일 때의 축 전압은 0.11 Vp-p이며, 가스 터빈 모드 220 RPM일때의 축 전압은 35.0 Vp-p로 측정되었다.

Fig. 15에서 나타난 바와 같이 전압 피크 모멘트(Voltage peak moment)가 가스 터빈 모드의 축 회전수 220 RPM에서 35.0 Vp-p로 측정이 되었으며, 이는 비주기적으로 발생되는 것을 축 전압 측정으로 확인할 수 있었다. 20 V 이상의 축 전압이 간혈적으로 발생된 점을 고려해 볼 때8) 이는 추력 베어링의 전기적 부식을 발생시키는 원인으로 판단할 수 있다.

5.2 수동축 접지장치 설치 후 전압 결과

Table 3에서는 수동축 접지장치를 추진 전동기와 추력 베어링 사이에 설치한 후에 측정한 결과를 보여 준다. Table 2의 결과와 비교한 결과, 추진 전동기 모드의 45,RPM일 때의 축 전압은 수동축 접지장치 설치 전의 축 전압보다 높게 측정이 되며, 이는 축 전압 시 측정 오류라고 판단이 된다. 축 회전수가 상승함에 따라 축 전압은 확연히 감소하는 것으로 확인이 되었다.

Fig. 16에서 보이는 바와 같이 수동축 접지장치를 설치하기 전에 Fig. 15에서 나타난 전압 피크 모멘트는 발생되지 않는 것으로 나타났다.

Result of shaft voltage measurement for gas turbine mode at 220 RPM after installation of PSG (X axis : 20 ms/div., Y axis : 10 V/div.)

Fig. 17 수동축 접지장치를 설치 전과 설치 후의 축 전압 계측 결과를 그래프로 나타내었으며, 축 접지장치를 설치 후의 축 전압은 설치 전과 최대 35.0 Vp-p에서 1.09 Vp-p로 급격히 감소되는 것을 확인할 수 있었다.

그리고 NEMA MG 1 규격에 따르면,9) 모터의 축 전류는 모터의 하나 또는 양단의 베어링을 통해 접지로 이어질 수 있으며, 이 전류를 차단하기 위해 양단의 베어링을 모두 절연해야 한다. 또는 베어링 전류 문제를 해결하기 위해 축 접지장치를 사용할 수 있다. 이를 근거로 추진전동기와 추력 베어링 사이에 360도 형식의 수동축 접지장치를 설치하여 추력 베어링에 흐르는 축 전류를 최대한 차단한 것은 추력 베어링 전식 예방에 효과적인 방법으로 판단된다.

6. 전식에 따른 스텔스성능 영향

함정에 있어 중요한 성능인 스텔스성능 측면에서 전식 발생에 따른 추력 베어링 손상의 영향을 검토하였다.

6.1 자기 신호

부식전류에 따른 함정 스텔스 성능 영향은 부식 전류에 의한 정 전기장 신호와 전기장 신호에 의한 정 자기장 신호 및 이러한 전류들의 변조에 의한 교류 전자기장 신호로 구분될 수 있다. 대표적으로 선체의 부식을 막기 위해 사용되는 희생양극방식(Zinc anode) 또는 강제전류음극보호장치(Impressed Current Cathodic Protection, ICCP)에 의해서도 발생한다. 본 전자기장신호 보호를 위해 본 함정의 경우, 프로펠러 축에 슬립 링과 브러쉬를 통해 축과 선체 간을 접지시킴으로써 축의 부식 및 교류 전자기장 신호 발생을 억제하는 능독축 접지장치(Active Shaft Grounding, ASG)를 장착하여 운용 중에 있다. 기존 수동축 접지장치는 슬립 링 조립체와 브러쉬의 주기적인 정비가 필요하고 성능이 떨어진 상태에서는 국부적인 축의 부식이나 교류 전자기장 신호를 발생시킬 수 있다.

능등축 접지장치는 수동축 접지장치 대비 개선된 억제 대책이 될 수 있도록 별도의 슬립 링을 통해 축과 선체 간의 전위차를 실시간으로 측정하여 축과 선체 간의 저항(또는 전위)이 급격히 증가할 경우에는 별도의 슬립링 및 전원공급기를 사용해서 강제적으로 축을 통해 흐르는 부식 전류를 조정함으로써 축의 부식 방지뿐만 아니라 교류 전자기장 발생을 억제하기 위함이다.

본 함의 경우, 복합식 추진체계방식으로 축 상에 추진전동기가 적용되어 추진전동기 또는 함상에 설치되는 전기 장비의 영향에 따라 축상에 추가 전위차가 발생하여 베어링 회전에 따라 국부적인 스파크 형식의 부식 전류가 흘러 전식이 발생하였으나 함 외부로 흐르는 전류는 미미하여 능등축 접지장치의 성능에 영향을 미지지 않음을 확인하였으며, 축 마운트 추진전동기 전후부에 국부적으로 발생하는 축 전류의 접지 개선을 위해 설계 초기부터 설치된 수동축 접지장치(추진전동기 전부)에 추가하여 추진전동기 후부 축 상에 수동축 접지장치를 추가 설치하여 스파크 형식의 축 전류의 대부분을 제거하였다.

6.2 수중방사소음

추력베어링의 전기적 부식은 점진적으로 고장이 심화되는 열화 고장의 일종으로 베어링 및 축계 파손으로 이어지기 이전에 심한 소음과 진동이 발생하여7) 함정의 특수성능(수중방사소음, 함내소음, 진동)에 영향을 미칠 수 있다. 본 연구 대상인 경우, 운항 초기 단계에서 발견되어 원인분석 및 대책을 적용함으로써 축계 시스템 손상 및 수중방사소음 증가 등의 스텔스 성능 문제를 예방할 수 있었다.

7. 결 론

본 연구는 축 전류가 추력 베어링에 미치는 영향을 분석하기 위해 추진 전동기와 추력 베어링 사이에 수동축 접지장치가 설치 전과 설치 후의 축 전압을 계측하였고, 아래의 결과를 도출할 수 있었다.

1) 수동축 접지장치가 없는 경우 축 회전수가 증가함에 따라 축 전압이 올라가는 것을 확인할 수 있었으며, 가스 터빈 모드인 경우 최대 35.0 Vp-p까지 올라가는 것을 확인할 수 있었다. 이는 추력 베어링의 전기적 부식을 발생시키는 원인이라고 판단 된다.

2) 수동축 접지장치를 추가 설치한 후 축 전압을 측정한 결과, 축 전압은 최대 1.09 Vp-p로 현저히 줄었으며 순간적인 전압 피크 모멘트는 발견이 되지 않았다.

3) 향후 신규로 설계 및 건조될 복합식 추진체계를 적용할 함정은 설계 단계에서부터 사전에 수동축 접지장치를 설치하여 추력베어링이 전기적 부식으로부터의 손상을 예방할 수 있을 것으로 판단한다. 또한 해상 시운전 시 본 연구에서 제안한 계측 방법으로 축 전압을 계측하여 순간적으로 발생되는 전압 피크 모멘트가 있는지 관찰이 필요하다.

Author contributions

C. O. Seo; Conceptualization, Investigation, Methodology, Resources, Visualization, Validation, Writing-original draft. Y. T. Joo; Founding acquisition, Investigation, Project administration, Supervision, Writing-review & editing.

References

-

S. M. Shin, J. H. Park, Y. P Hong and K. G. Oh, 2021, “Propulsion System of R.O.K.N Warships & Future of Propulsion System”, Journal of the Korea Society of Propulsion Engineers, 25(6), 53.

[https://doi.org/10.6108/KSPE.2021.25.6.053]

-

J. Huan et al., 2022 “Experimental study on electric corrosion damage of bearing and solution”, Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 236(1), 10349.

[https://doi.org/10.1177/09544062221100328]

- https://ko.lastingbearing.com/info/12-main-reasons–for-bearing-failure-and-counte-73701291.html, .

- IEEE standard test procedure for polyphase induction motors and generators, IEEE Std 112™-2004 (Revision of IEEE Std 112-1996).

- D. U. Thakar, H. R. Choksi and H. Joshi, 2015, “Mitigation techniques of shaft voltage and bearing current in inverter driven three phase induction motor”, 345.

-

S. Chatterton, P. Pennacchi and A. Vanic, 2016, “Electrical pitting of tilting-pad thrust bearings: Modelling and experimental evidence”, Tribology International, 9.

[https://doi.org/10.1016/j.triboint.2016.08.003]

- I. J. Hyuk, 2018, “Diagnosis of Bearing Fault in Motor using Total Low frequency Components in Phase Current”, Department of Electric Engineering, The graduate school of Incheon National University, 4.

- S. D. Won, 2021, “A study on the prevention of electrical pitting of rotating shaft using automatic control potential balancing”, Department of Mechanical System Engineering, The Graduate school of Tongmyong University, 16, 18.

- ANSI/NEMA MG 1-2016(Revised 2018), Section IV Performance Standards Applying to All Machines Part 31, Definite Purpose Inverter-Fed Polyphase Motors, 16.