3차원 사출성형 해석 기반 회전 유니트의 변형 특성 분석 및 최적화

초록

사출성형 공법에서 사출 조건은 제품의 품질과 생산성에 중요한 영향을 미치는 요소로 적절한 사출 압력, 속도, 냉각수 온도 및 냉각 시간 등의 다양한 공정변수에 따라 제품 품질에 편차가 발생된다. 본 연구에서는 두 개의 요소로 구성된 플라스틱 회전 유니트의 변형으로 유발되는 형상 정밀도의 저하를 개선하기 위하여 반응표면분석법을 바탕으로 사출 조건과 냉각수 온도의 영향성을 평가하고 이를 최적화하고자 한다. 시뮬레이션 수행 결과, 냉각수 온도가 가장 큰 영향을 미치는 것으로 나타났다. 또한 사출 유량 40 cm3/s, 수지 온도 270℃, 금형의 상측 냉각수 온도 40℃, 하측 냉각수 온도 80℃의 최적화 조건에서 X축의 변형량은 기존 공정조건 대비 약 26.4% 개선됨을 알 수 있었다. Y축 변형량은 X축 최적화 조건을 기준으로 약 2.7% 개선이 가능한 것을 확인 할 수 있었다.

Abstract

This study aims to evaluate the effects of process parameters and optimize the condition by a simulation approach to improve the geometric precision of a plastic rotating unit composed of two elements. The simulation results indicated that coolant temperature had the significant impact among considered process variables. Under the optimized conditions corresponding to injection flow rate of 40 cm³/s, resin temperature of 270℃, upper mold coolant temperature of 40℃ and lower mold coolant temperature of 80℃, the deflection in the X-axis was improved by approximately 26.4% compared to the conventional process conditions. In addition, the deflection in the Y-axis was found to improve by about 2.7% based on the X-axis optimization conditions.

Keywords:

Injection Molding, Deflection, Moldflow, Navier-Stokes Equations, Rotating Unit키워드:

사출성형, 변형, 몰드플로우, 나비어 스토크 방정식, 회전 유니트1. 서 론

플라스틱은 현대 산업 사회에서 일상을 편리하고 효율적으로 만들어 주는 핵심 재료이다. 이 중 플라스틱 사출 성형은 제품을 생산하는데 가장 보편적으로 사용되는 방법 중 하나로 지속적으로 발전해 왔다.1)

사출성형은 원료를 가열하고 압력을 가해서 금형에 주입한 후 원하는 형태의 제품을 만드는 공정으로 초기에는 단순한 형태 제품을 만드는 데 주로 사용되었다. 하지만 컴퓨터 기술의 발전과 함께 프로그램으로 제어할 수 있는 자동화 시스템이 도입되면서 현재는 복잡한 형태의 제품도 높은 정밀도로 생산할 수 있는 기술로 진화했다. 또한 타 성형 공법 대비 공정이 간단하고 생산성이 높기 때문에 대량 생산에 적합하다.2)

사출성형 과정에서 플라스틱 원료가 금형 내에 주입되고 금형 내 형상에 따라 일정한 형태를 갖추면 적절한 냉각 시간이 필요하다.3) 사출 속도가 높을수록 주입한 수지는 금형 내에서 빠르게 충진되고 내부 압력이 증가된다. 그 상태에서 냉각수의 온도를 낮추어 냉각 시간을 단축하면 잔류응력이 증대하여 변형량이 높아질 가능성이 존재한다. 반면 냉각 시간을 길게 하면 사이클 타임이 증가하여 생산효율이 감소할 수 있다. 따라서 사출성형 공법에서 사출 압력, 속도, 냉각 시간, 냉각수 온도 등의 사출 조건은 제품의 품질, 기계적 성질 및 생산성 향상에 중요한 영향을 미친다.

따라서 사출성형으로 생산하는 제품의 공정변수 최적화에 대한 연구가 활발히 진행되고 있다. Wen 등은 폴리프로필렌으로 만든 오토바이 시트 지지대 부품이 자유 냉각과정에서 발생하는 변형에 대해 유한요소법으로 분석하였다.4) Singh 등은 사출성형 공정변수를 다구찌 실험계획법과 기대함수를 조합하여 얇은 폴리프로필렌 제품의 변형과 사이클 타임 최적화를 연구하였다.5) Li 등은 바이오 분해성 고무 스텐트 사출공정에서 공정변수 최적화를 바탕으로 제품의 잔류응력과 변형량 감소에 대해 연구를 수행하였다.6) Rosli 등은 폴리우레탄을 사용한 휴대폰 커버 부품을 대상으로 반응표면분석법(Response Surface Method, RSM)을 적용하였다. 실험 결과, 최적 공정조건에서 시뮬레이션과 실제 제품의 차이는 부피 수축율 0.31%, 변형량은 0.126 mm 정도로 근소한 차이를 나타내었다.7) Meiabadi 등은 높은 생산속도에서 중량 안정성을 얻기 위하여 RSM을 활용하였고, 공정변수를 최적화한 시뮬레이션 예측결과와 실제 사이클 타임의 오차가 2.5% 미만으로 나타나는 결과를 얻었다.8)

본 연구에서는 튜브 보호용 회전 유니트(Rotating unit)를 대상으로 개발 단계에서부터 제품의 형상 정밀도 향상으로 제품 간의 결합을 용이하게 하기 위하여 RSM을 바탕으로 최적의 사출 조건을 도출하고자 한다.

2. 회전유니트 형상 정밀도 향상을 위한 모델링 및 해석 조건

2.1 회전 유니트 구조 및 형상

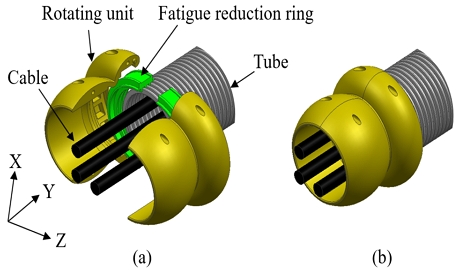

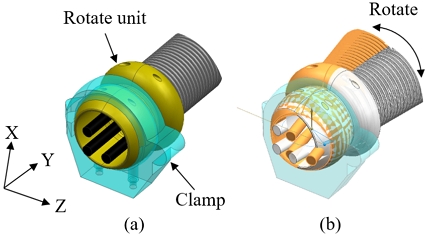

로봇의 구동을 제어하는 컨트롤 박스에서 로봇 암까지 연결된 케이블은 파손을 방지하고 원활한 이동을 위하여 튜브에 감싸져 있다. 유연성이 높은 튜브의 구동 안정성을 위하여 Fig. 1과 같이 피로 저감링(Fatigue reduction ring)과 회전 유니트로 구성된 다중 결합 구조가 튜브를 감싸고 있다. 로봇이 회전 구동을 하면 Fig. 2와 같이 회전 유니트가 회전 방향에 따라서 움직이고, 피로 저감링은 튜브가 비틀림 응력을 받는 것을 방지해 준다. 클램프는 회전 유니트를 감싸서 로봇의 특정 부위에 고정하는 부품이며, 볼 조인트 방식으로 결합되어 있어 로봇이 고속으로 움직일 때도 회전 유니트가 자유롭게 움직일 수 있도록 위치를 고정해 주는 역할을 한다.

본 연구에 활용할 회전 유니트는 동일한 두 부품을 180° 회전해서 결합하여 하나의 기능 부품으로 사용하는 방식으로 이루어져 있다. 과도한 변형이 발생 시 보스와 홀의 위치가 뒤틀려 상호 간의 결합이 이뤄지지 않아 형상 정밀도가 저하된다. 이에 따라 클램프의 회전 운동성에 악영향을 미치게 된다. 따라서 본 연구에서는 회전 유니트의 변형을 최소화하고자 Moldflow 해석 시뮬레이션을 활용하여 사출성형 공정 시 변형에 영향을 미치는 공정변수를 파악하고 최적의 공정조건을 도출하고자 한다.

2.2 시뮬레이션 조건

사출성형 공정 시 회전 유니트의 변형에 관한 해석 시뮬레이션을 수행하기 위하여 NX11 설계 프로그램을 바탕으로 2 Cavity 구조 금형의 제품 배치와 냉각 회로를 설계하였다.

Moldflow Insight 2018을 활용하여 시뮬레이션을 수행하였으며, mesh 크기는 3.0 mm으로 설정하였다. 또한 회전 유니트의 두께가 일정하지 않고 불균일하여 3D 해석을 수행하였다. 회전 유니트에 적용된 3D tetra mesh의 개수는 총 539,196개이며, 해석은 Navier-Stokes 방정식을 기반으로 수행되었다. 식 (1)과 식 (2)는 사출성형 시 일반적으로 적용되는 2차원 Hele-Shaw 식에서 시간과 두께의 성분을 추가한 근사식으로 3차원 해석에 적합하다.9)

| (1) |

| (2) |

여기서, u는 x방향의 속도 성분, v는 y방향의 속도 성분, w는 z방향의 속도 성분, ρ는 밀도이다.

점성 유체에 대한 운동 방정식은 운동량 보존 방정식에 가속도 V와 중력 g를 고려하여 식 (3)과 같이 나타낼 수 있다. 식 (4)는 에너지 보존 방정식으로 대류와 전도에 의한 열 이동이 계산되고, 점성유체가 마찰을 일으키며 발생하는 전단 발열도 계산이 가능하다.10)

| (3) |

| (4) |

여기서, cp는 비열, T는 온도, t는 시간, η은 점도, 은 전단율, τ는 전단응력, P는 압력이다.

이와 같이 각 방향에 대한 점성 유체의 운동과 시간의 변화에 따라 대류와 전도에 의한 열 이동이 포함된 Navier-Stokes 유동 방정식을 통해 제품의 두께 방향까지 3차원의 계산이 가능해졌고, 금형의 상측과 하측 온도 차이로 인한 제품의 변형이나 수축 등을 예측할 수 있다.

시뮬레이션에 적용한 수지는 사출에 적합한 흐름성을 가지고 있는 BASF사의 Ultramid A3WG6을 선정하였다. PA66을 기본으로 한 소재이며 유리섬유 보강재를 포함하고 있어서 내충격에 강하다. 따라서 진동이나 구동 기능성이 필요한 경우 주로 사용되며, Moldflow의 수지 데이터 신뢰도가 높아 해석에 적합한 소재이다.11) 수지의 물성 및 해석 범위는 Table 1과 같다.

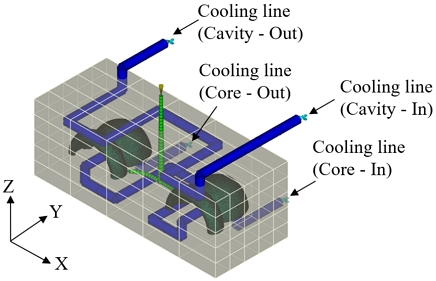

Fig. 3은 금형 내부의 회전 유니트 배치 구조이다. 금형의 코어 크기는 제품 2개와 냉각수 라인을 모두 포함하며, 회전 유니트 외형은 가로 84.1 mm, 세로 71.4 mm, 높이 43.8 mm로 소형으로 분류된다. 런너의 직경과 게이트는 각 제품이 충분히 성형될 수 있도록 각각 Ø5 mm와 Ø1.5 mm로 설정하였다. 냉각 채널은 제품과 런너시스템의 규모에 적합한 Ø12 mm로 구성하여 충분한 냉각이 이루어지도록 설정하였다. 또한 실제 금형 제작 시 내구성이 저하되지 않도록 각 방향당 약 20 mm의 여유를 고려하여 300×120×110 mm로 설계하였다. 정확한 열전달을 해석하기 위하여 코어는 3D tetra mesh를 적용하였다. 이를 통해 캐비티와 코어의 냉각 채널을 분리해서 상측과 하측 온도를 개별적으로 변경하며 결과를 확인하였다.

회전 유니트의 변형 최적화를 위하여 Table 2와 같이 사출 유량, 수지 온도, 그리고 금형 온도를 유지하기 위한 금형 상측과 하측의 냉각수 온도를 각각 3단계로 설정했다. 공정변수에 대한 단계를 적용해서 회전 유니트의 변형에 미치는 영향을 확인하기 위하여 RSM을 사용하였다.

3. 해석 결과 및 분석

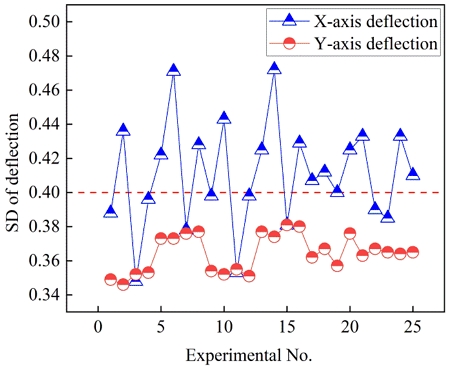

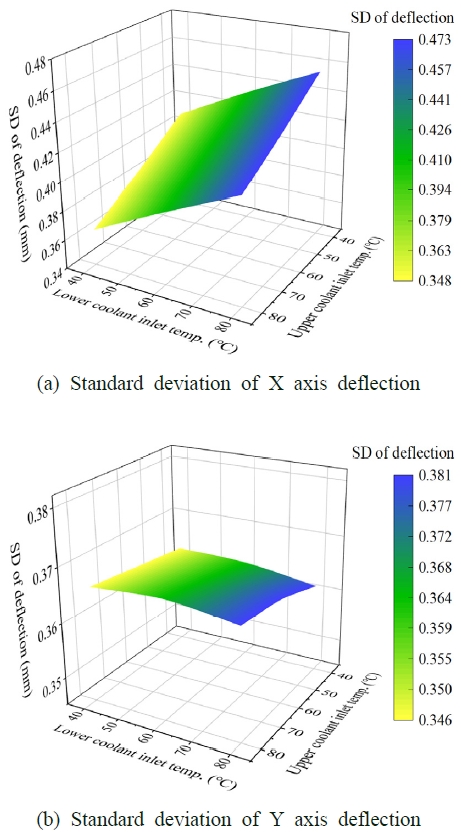

선정된 공정변수를 바탕으로 RSM의 면중심설계법에 따라 총 25번의 시뮬레이션을 수행하였다. 회전 유니트 결합 형상 정밀도 향상에 영향을 미치는 공정조건을 분석하기 위하여, X축과 Y축에 대한 변형량을 측정한 후 표준편차로 나타내고 이를 분석하였다. Z축의 경우, 회전 유니트 결합 후 볼트와 너트로 체결되는 방향이기 때문에 형상 변형에 영향을 미치지 않는 요소로 판단하고 측정에서 제외하였다. Fig. 4는 각 공정조건에 따른 회전 유니트의 X축과 Y축의 변형량에 대해 산출된 표준편차를 도식화한 것이다.

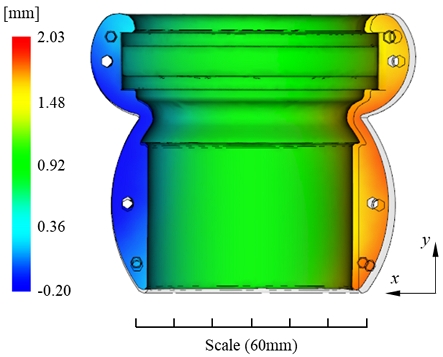

시뮬레이션 해석 결과, 회전 유니트의 X축 방향에 대한 최대 변형량은 Fig. 5와 같이 표준편차가 0.473 mm로 가장 높은 값일 때 도출되었다. 이때 공정조건은 사출 유량이 80 cm3/s, 수지 온도가 310℃, 상측 냉각수 온도가 40℃, 하측 냉각수 온도가 80℃인 A3B3C1D3 조건에서 나타남을 알 수 있었다. 이는 기준 변형량인 ±0.4 mm를 벗어나기 때문에 본 공정에 부합하지 않는 조건임을 의미한다. 반면, 표준편차가 0.348 mm로 가장 낮게 나타난 조건인 A1B1C3D1, 사출 유량이 40 cm3/s, 수지 온도가 270℃, 상측 냉각수 온도가 80℃, 하측 냉각수 온도가 40℃에서 변형량이 최소가 됨을 확인 수 있었다.

회전 유니트의 Y축 방향에 대한 최대 변형량도 표준편차가 0.381 mm로 가장 높은 값일 때 도출되었다. 이때 공정조건은 사출 유량이 80 cm3/s, 수지 온도가 310℃, 상측 냉각수 온도가 80℃, 하측 냉각수 온도가 40℃인 A3B3C3D1 조건에서 나타났다. 표준편차가 0.346 mm으로 가장 낮게 나타난 조건인 A1B1C1D3, 즉 사출 유량이 40 cm3/s, 수지 온도가 310℃, 상측 냉각수 온도가 40℃, 하측 냉각수 온도가 80℃에서 변형량이 최소로 나타나는 것을 확인할 수 있었다.

시뮬레이션 결과를 바탕으로 모든 공정조건에서 Y축에 발생되는 변형량은 기준 변형량보다 작음을 알 수 있었다. 따라서 X축의 변형이 가장 최소가 되는 공정조건이 회전 유니트 부품 요소의 형상 최적화에 직접적인 영향을 미친다고 판단할 수 있다. 도출된 최적 공정조건인 A1B1C3D1과 기존 생산에서 적용되는 공정조건인 A2B2C2D2에서의 변형량 표준편차 비교 결과, 0.410 mm에서 0.348 mm로 감소하여 약 26.4%의 개선효과를 나타내었다. 또한 모든 조건이 동일하다고 가정했을 때 냉각수 온도가 제품 온도가 제품의 변형량에 가장 큰 영향을 미침을 확인할 수 있었다. Fig. 6은 RSM을 바탕으로 상측과 하측 냉각수 온도의 변화에 따른 X, Y축 변형량에 대한 표준편차 변화를 도식화한 것이다. 동일한 사출 유량, 수지 온도에서 X축은 상측 냉각수 온도 40℃를 기준으로 하측 냉각수 온도가 증가될수록 변형량이 감소하는 경향을 보였다. 반면, 동일한 조건에서 Y축은 상측 냉각수 온도가 증가할수록 변형량이 감소하여 두 인자에 대한 상관관계가 반비례함을 알 수 있었다.

4. 결 론

본 연구에서는 회전 유니트 부품에서 발생하는 변형에 대한 문제점을 해결하기 위하여 Moldflow를 바탕으로 변형량에 대한 해석을 수행하였다. Navier-Stokes 유동 지배 방정식과 RSM을 통해 각 공정 조건별 변형량을 표준편차로 계산하고, 영향력 및 상관관계를 분석한 결론은 아래와 같다.

1) 시뮬레이션 결과를 바탕으로 회전 유니트 부품 요소의 변형량을 분석한 결과, X축의 변형량 범위는 최대 0.473 mm에서 최소 0.348 mm로 기준 변형량인 ±0.4 mm를 만족하지 못했다. 반면 Y축의 변형량 범위는 최대 0.381 mm에서 최소 0.348 mm까지로 0.033 mm 차이가 남을 알 수 있었다.

2) 이를 바탕으로 X축을 기준으로 형상오차가 가장 크게 발생됨을 알 수 있었다. 따라서 부품 요소의 품질향상을 위하여 가장 변형량이 적게 발생되는 공정조건은 사출 유량이 40 cm3/s, 수지 온도가 270℃, 상측 냉각수 온도가 80oC, 하측 냉각수 온도가 40℃임을 확인할 수 있었다.

3) 기준 공정조건인 사출 유량이 60 cm3/s, 수지 온도가 290℃, 상측 냉각수 온도가 60℃, 하측 냉각수 온도가 60℃일 때 변형량 비교 결과, 최적조건에서 X축과 Y축의 형상 정밀도가 각각 26.4%, 2.7% 향상되었음을 확인하였다.

4) 상측과 하측의 냉각수 온도는 사출 유량이나 수지 온도보다 회전 유니트의 변형량 개선에 더 큰 영향을 미치는 요소이다. 냉각수 온도와 변형량과의 상관관계 분석 결과, X축의 변형량은 하측 냉각수 온도와 반비례 관계이고, Y축의 변형량은 상측 냉각수 온도과 반비례 관계임을 알 수 있었다.

Author contributions

J. Y. Lee; Conceptualization, simulation, investigation, writing-original draft. J. H. Lee; Investigation, writing-review & editing. J. S. Kwak; Supervisor, writing-review & editing.

References

-

A. Cunha, A. Marques, F. S. Silva, M. Gasik, B. Trindade, O. Carvalho and F. Bartolomeu, 2022, “420 Stainless Steel-Cu Parts Fabricated Using 3D Multi-Material Laser Powder Bed Fusion: A New Solution for Plastic Injection Moulds”, Materials Today Communications, 32, 103852.

[https://doi.org/10.1016/j.mtcomm.2022.103852]

-

S. Arman and I. Lazoglu, 2023, “A Comprehensive Review of Injection Mold Cooling by Using Conformal Cooling Channels and Thermally Enhanced Molds”, The International Journal of Advanced Manufacturing Technology, 127(5), 2035-2106.

[https://doi.org/10.1007/s00170-023-11593-w]

-

B. B. Kanbur, Y. Zhou, S. Shen, K. H. Wong, C. Chen, A. Shocket and F. Duan, 2022, “Metal Additive Manufacturing of Plastic Injection Molds with Conformal Cooling Channels”, Polymers, 14(3), 424.

[https://doi.org/10.1016/j.matpr.2022.09.555]

-

T. Wen, X. Chen, C. Yang, L. T. Liu and L. Hao, 2014, “Optimization of Processing Parameters for Minimizing Warpage of Large Thin-walled Parts in Whole Stages of Injection Molding”, Chinese Journal of Polymer Science, 32, 1535-1543.

[https://doi.org/10.1007/s10118-014-1541-7]

-

G. Singh, M. K. Pradhan and A. Verma, 2018, “Multi Response Optimization of Injection Moulding Process Parameters to Reduce Cycle Time and Warpage”, Materials Today: Proceedings, 5, 8398-8405.

[https://doi.org/10.1016/j.matpr.2017.11.534]

-

H. Li, K. Liu, D. Zhao, M. Wang, Q. Li and J. Hou, 2018, “Multi-objective Optimizations for Microinjection Molding Process Parameters of Biodegradable Polymer Stent”, Materials, 11(11), 2322.

[https://doi.org/10.3390/ma11112322]

-

M. U. Rosli, S. N. A. Ahmad Termizi, C. Y. Khor, M. A. M. Nawi, A. A. Omar and M. I. Ishak, 2020, “Simulation Based Optimization of Thin Wall Injection Molding Parameter Using Response Surface Methodology”, IOP Conference Series : Materials Science and Engineering, 864(1), 012193.

[https://doi.org/10.1088/1757-899x/864/1/012193]

-

M. S. Meiabadi, M. Moradi, A. Kazerooni and V. Demers, 2022, “Multi-objective Optimisation of Plastic Injection Moulding Process Using Mould Flow Analysis and Response Surface Methodology”, International Journal of Materials and Product Technology, 64(2), 140-155.

[https://doi.org/10.1504/IJMPT.2022.120657]

-

D. A. de Miranda, W. K. Rauber, M. Vaz Jr, M. V. C. Alves, F. H. Lafratta, A. L. Nogueira and P. S. B. Zdanski, 2023, “Analysis of Numerical Modeling Strategies to Improve the Accuracy of Polymer Injection Molding Simulations”, Journal of Non-Newtonian Fluid Mechanics, 315, 105033.

[https://doi.org/10.1016/j.jnnfm.2023.105033]

-

F. Ahmed, Y. Yoshida, J. Wang, K. Sakai and T. Kiwa, 2021, “Design and Validation of Microfluidic Parameters of a Microfluidic Chip Using Fluid Dynamics”, AIP Advances, 11(7), 075224.

[https://doi.org/10.1063/5.0056597]

-

T. van Roo, S. Kolling, F. B. Dillenberger and J. Amberg, 2022, “On Short Glass Fiber Reinforced Thermoplastics with High Fiber Orientation and the Influence of Surface Roughness on Mechanical Parameters”, Journal of Reinforced Plastics and Composites, 41(7-8), 296-308.

[https://doi.org/10.1177/07316844211051748]