수소-선택적환원촉매의 담체 물질에 따른 질소산화물과 일산화탄소 저감에 미치는 영향

초록

이 연구의 목적은 H2-SCR의 유해가스 저감 성능 향상을 위하여 촉매의 담체 물질이 미치는 영향을 파악하는 것이다. 담체 2가 Al 원소 함량이 작았고, 나머지 담체는 10∼13% 내외 Al 함량을 나타냈다. 지지체 TiO2 및 Al2O3 기반의 H2-SCR에서, 담체 1(STD)이 NOx와 CO 저감 성능이 가장 낮았다. 이는 담체 중량이 많이 나감에 따라 촉매 활성에 이르는 에너지가 더 많이 필요하였기 때문이다. Al2O3에 비해 TiO2 기반의 H2-SCR 촉매는 NOx/CO 저감 성능은 125℃ 이하 온도에서는 향상되었고, 저온에서 활성이 좋은 것은 지지체 TiO2가 가지고 있는 높은 산화와 환원 반응 특성이 좋기 때문이다. 선행 연구에 사용된 담체 1(STD)에 비해 중량이 작은 담체 2, 3, 4에 담지된 H2-SCR의 유해가스 성능이 전반적으로 향상되었다. 열적 내구성 등 촉매의 추가적인 내구성 평가를 통하여 실용화를 위한 종합적인 연구가 필요하다.

Abstract

The purpose of this study is to investigate the effect of catalyst substrate materials on improving the harmful gas reduction performance of H2-SCR. The Substrate 2 had a low Al element content, and the remaining samples showed Al content of around 10-13%. In H2-SCR based on TiO2 and Al2O3 supports, Substrate 1 (STD) had the lowest the NOx and CO reduction performance. The reason for this is that more energy was required to achieve catalytic activity as the weight of the substrate increased. Compared to Al2O3, TiO2-based H2-SCR catalyst has improved NOx/CO reduction performance at temperatures below 125℃, and its good activity at low temperatures is due to the high oxidation and reduction reaction characteristics of the support TiO2. Compared the substrate 1 (STD) used in the previous study, the overall performance of H2-SCR loaded on the substrates 2, 3, and 4, which are smaller in weight, was improved. Comprehensive research is needed for practical use through additional durability evaluation of catalysts such as thermal durability.

Keywords:

Hydrogen, Selective Catalytic Reduction, NOx, Carbon Monoxide, Substrate키워드:

수소, 선택적환원촉매, 질소산화물, 일산화탄소, 담체1. 서 론

화석 연료에서 배출되는 유해가스와 이산화탄소(CO2)로 인하여 지구의 대기질이 악화되고 있으며, 지구온난화가 지속되고 있다. 특히 자동차에서 배출되는 유해 가스가 많으며, 전 글로벌적으로 내연기관에 대한 배기가스 규제가 엄격해지고 있다. EU는 Euro 7 배기가스 규정을 제안하였고, 신차 경차에 대해서는 2025년도 7월 1일에, 대형차에 대해서는 2027년 7월 1일에 발효된다.1) Euro 7은 자동차에서 내연기관에 적용되는 마지막 규제라고 판단이 되며, 유해가스는 거의 “0” 에미션을 달성해야 한다. 현재 ‘수소경제활성화로드맵’, ‘2050 탄소 중립 추진 전략’에 따라 수소는 다양한 산업 부문으로 확대돼 청정에너지인 수소의 수요가 크게 증가할 것으로 예상된다. 이러한 가운데 무탄소 연료인 암모니아(NH3)의 사용은 수소 캐리어(Carrier)로써 수소 경제를 견인할 수 있고, 이동 중에 독성가스 암모니아 누출 제어만 잘 된다면 향후 주목되는 CO2-free 연료가 될 수 있다. 최근에 H2-엔진이 개발되었으나, 연료 H2의 충전양을 많게 하려면 -253℃로 액화하여 저장해야 하는데, 수소연료탱크의 열손실로 인하여 충전양이 적어지는 문제점을 가지고 있다. 내연기관에서 배출되는 유해가스인 NOx를 저감시키는 후처리시스템을 SCR(Selective Catalytic Reduction) 이라고 한다.2,3) 특히 H2-SCR은 H2-엔진 및 가정용 보일러용 등 여러 분야로 적용될 수 있다. H2-엔진에서 배출되는 물질은 H2O와 NOx 및 엔진의 연료로 사용되었다가 슬립이 되는 H2이다. 슬립이 되는 H2를 이용하여 유해가스인 NOx를 저감시키는 기술은 일거양득이라고 할 수 있다. 또한 배출가스 온도가 낮은 가정용 보일러에서 배출되는 유해가스는 NOx와 CO인데, 배출가스 온도가 125℃ 이하이므로 저온 조건에서 NOx와 CO를 동시에 저감시킬 수 있는 후처리시스템도 H2-SCR로써 이에 대한 연구는 의의가 있다. 지금까지의 연구 동향은 H2-SCR 촉매의 성능 향상을 위해 주촉매(main catalyst),4) 안정제(promoter),5,6) 지지체(support)7) 및 촉매 반응 메커니즘8) 등에 관한 선행 연구가 이루어져 왔다.

촉매는 담체(substrate)에 주촉매, 조촉매, 지지체(support) 등이 코팅되며, 주로 주촉매(Pt, Pd, Rh, Ag, Cu etc.)가 가장 많은 촉매 성능의 영향을 미친다. 담체 종류에 따라 세라믹 담체, 메탈 담체 및 생물 담체 등 여러 가지로 구분이 된다. 세라믹 담체는 자동차용으로 다용되며, 코팅을 용이하게 하게 하고, 열적인 내구성이 우수하다. 세라믹 담체의 선행 연구는 담지되는 지지체(TiO2, Al2O3) 따른 유해가스 저감 성능을 파악하였다. 열충격에 대한 NOx 저감율은 Pt/Al2O3에의 촉매의 효율 저하가 적게 나타났다.9) 메탈 담체는 Fe-Cr-Ni 재질로 구성되어 있어서, 세라믹 담체(Al2O3+SiO2)보다 열전도율이 높기 때문에 저온 활성이 좋을 수 있지만 코팅량이 적어서 자동차용 촉매는 적합하지 않다.10,11) 생물(bio) 담체는 미생물을 슬러지 케익, 황토 및 점토 등에 배양하여, 고온 소결하여 생물 담체를 만든 후 하수의 오염을 제거하였다.12) 또한 생물담체는 고온에서 활성화된 국내사 대나무활성탄을 우수유류분해 혼합균의 배양담체로 사용하고. 이에 기타 부형제를 첨가하여 미생물제제를 제조하여 원유로 오염된 해양토양의 정화 가능성을 연구하였다.13) 이 연구는 세라믹 담체 중 H2-SCR의 유해가스 저감 성능 향상을 위해 담체에 포함되어 있는 물질에 따른 유해가스 저감 특성을 파악하고자 한다.

2. 촉매 제조 및 실험 방법

이 연구에 사용된 4가지 종류 담체는 현재 상용화된 담체를 동일한 체적으로 커팅하였다. 제조된 H2-SCR은 합침법(impregnation method)으로 제조되었다. 함침법은 지지체를 활성 물질이 녹아 있는 용액에 담근 후 용매를 증발시켜 활성 물질을 지지체에 담지하는 방법이며, 실험실에서 다용하는 촉매 코팅법이다. 두 종류의 H2-SCR(1Pt-1Pt/TiO2, 1Pt-1Pd/Al2O3)은 400CPSI(Cell Per Square Inch) 담체(substrate)에 198 g/L을 코팅하였다. 500℃에서 3시간 동안 공기로 소성(calcination)하였고, 400℃에서 1시간 H2 5%로 환원(reduction) 처리하였다.

Table 1은 H2-SCR의 NOx와 CO의 유해가스 저감 성능 평가를 위한 모델가스 조건이다. 모델가스반응장치는 가스 공급부, 유량 제어부, 촉매 반응부 및 분석부로 구성된다. 촉매 온도는 75∼350℃ 정상상태(steady state) 조건에서 5분을 유지하면서 de-NOx/CO 성능을 측정하였다. H2-SCR의 유해가스 정화 성능은 아래 식 (1)과 같이 계산하였으며, 촉매 반응 후의 가스성분은 MRU 가스분석기(VarioPlus Industrial, MRU Instruments, Inc.)를 이용하여 1초 간격으로 정량적으로 측정하였다.

| (1) |

3. 실험 결과 및 고찰

3.1 H2-SCR의 담체 종류에 따른 물리·화학적 특성

자동차용 후처리 촉매의 유해가스 저감 성능과 내구성에 미치는 요인은 다양하다. 담체에 코팅되는 촉매 물질, 조촉매와 조촉매 담지량, 제조법 등 다양한 요인으로 인하여 촉매 성능에 영향을 미치다. 그중에 촉매 물질이 코팅되는 담체는 물질과 재질, 형상에 따라서 촉매 성능에 영향을 미친다. 이 절에서는 동일한 하니컴 형상과 CPSI를 가지는 4종류의 담체 종류에 따른 물리·화학적인 분석을 하고자 한다.

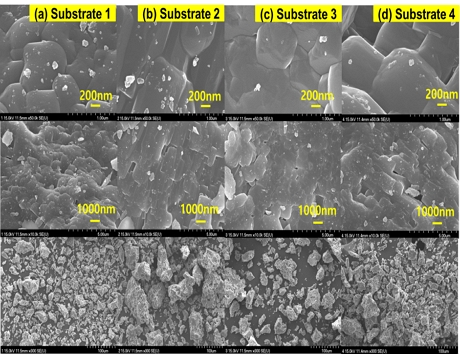

Fig. 1은 4종류 담체의 SEM 이미지를 나타내고 있다. Sample 1은 선행 H2-SCR(STD) 촉매에 사용되었던 담체이며, 나머지는 3종류는 담체를 이루고 있는 원소의 함량은 다르다. 촉매의 2차원 표면 분석은 주사전자현미경인 SEM(JSM-7500F+EDS, Oxford) 분석기를 이용하였다. H2-SCR의 물질의 형상과 사이즈를 분석하기 위해 TEM(JEM-2000FXⅡ(200 kV), JEOL)을 이용하였다. SEM 이미지에서 확인되는 담체들의 영상은 무정형의 물질들이 최소 약 200∼2,000 nm 수준으로 입자들이 결정화되어 있다.

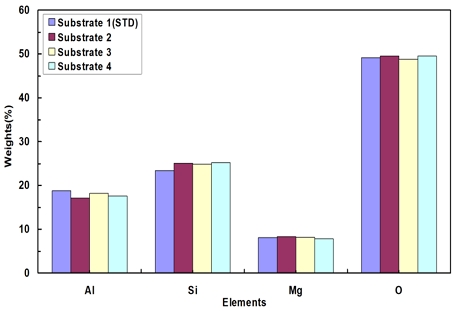

Table 2는 담체들의 정성적인 원소를 측정한 SEM-EDX 분석 자료이다. Table 2에서 담체들의 정성적인 원소들을 살펴보면, Si가 약 23% 이상, Al이 약 17%, Mg가 약 7%, O가 가장 많은 함량인 약 49 wt%의 원소 함량을 나타내고 있다. Fig. 2는 SEM-EDX의 정성적인 원소를 나타내고 있으며, 비표면적 향상과 내구성을 향상시키기 위해 Si, Al 및 Mg가 포함되어 산화물로 존재하고 있다. Substrate 1(STD)은 다른 Substrate보다 Al 함량이 소폭 높고, Si 함량이 낮은 특징을 나타내고 있다. Al 함량보다 Si 함량이 높을수록 촉매 활성이 향상될 수 있다.

Table 3은 4가지 Sample 담체의 ICP-MS(Nex ION®2000, C&C Lab)의 정량 분석한 결과이다. 시료 전처리를 왕수(염산:질산, 3:1 ratio)에 녹여서 분석하되, Si는 왕수에 녹지 않으므로 검출되지 않았다. Sample 2 담체가 Al 원소 함량이 작은 편이며, 나머지는 10∼13% 내외의, Al 함량을 보여 주고 있다. Mg는 약 2∼6% 내외의 함량으로 분포하고 있다.

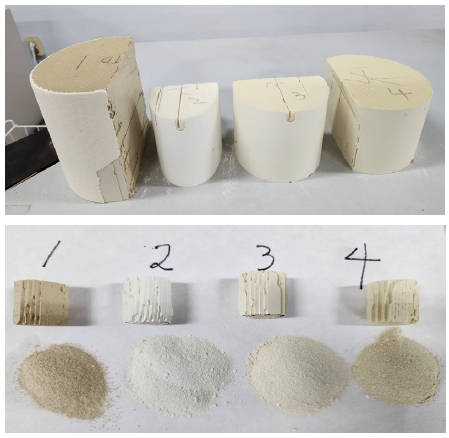

Fig. 3은 4종류의 담체의 사진을 보여 주고 있다. Substrate(STD) 1은 선행 연구12)에 사용된 담체이며, 나머지 3종류의 담체는 보안 상 회사명은 공개하지 않는다. Table 4는 4종류 담체의 물리적인 중량과 체적을 나타내고 있다. Sample 2, 3, 4는 중량과 체적은 동일한 수준이나, Sample 1은 체적은 동일하나 중량은 2.35 g으로 다른 샘플보다 0.63 g(26.8%) 무겁다.

3.2 H2-SCR의 담체 종류에 따른 유해가스 저감 특성

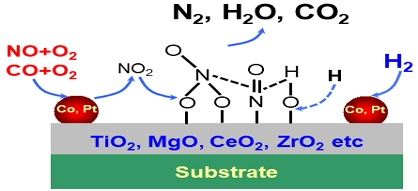

Fig. 4는 H2-SCR의 유해가스 NOx, CO의 동시저감 메커니즘을 나타내고 있다. 소량의 귀금속 Pt를 담지하여, NO와 CO를 산화시키며, NO는 질산염(nitrate)으로 흡장된 뒤 환원제 H2가 공급될 때 환원된다. NO와 CO의 산화와 환원 반응식을 (2)~(6)에 나타내었다. 유해가스 NO는 O2가 공존할 때 환원제 H2가 공급되면 N2와 H2O로 환원된다. 유해가스 CO는 O2와 H2O가 공급되면 CO2와 H2로 산화가 되며, ΔHo 에너지 변화값은 반응물의 결합 파괴와 생성물의 생성에 필요한 에너지의 변화값이다.

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

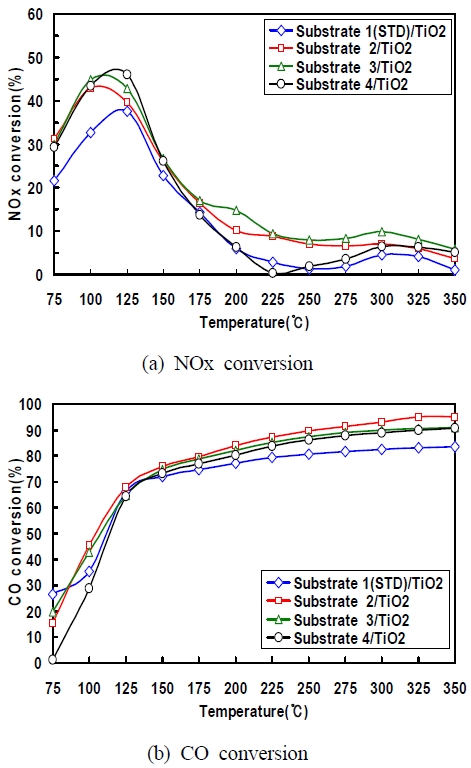

Fig. 5는 H2-SCR의 담체 물질에 따른 지지체 TiO2의 유해가스 저감 성능을 나타내고 있다. 담체의 원소별 정량적인 양은 다르지만, 담체에 코팅되는 와쉬코트(washcoat) 양과 담지된 촉매 물질은 같다. 그러나 선행 연구에 사용된 Substrate 1(STD)은 중량이 2.35 g이며, Substrate 2, 3, 4는 1.72 g을 나타내고 있다. 촉매 온도 75℃에서 NOx 전환율은 약 21%이며, 125℃에서 약 37%이다. 하지만 Substrate 2, 3, 4는 촉매 온도 75℃에서 NOx 전환율은 약 30%이며, 125℃에서 약 39∼47%의 NOx를 저감시키고 있다. 특히, Substrate 4 H2-SCR은 125℃에서 46%로 저온에서 NOx 저감 성능이 높다. Fig. 5(b)는 담체 종류에 따른 H2-SCR의 CO 전환율을 나타내고 있다. 기존 Substrate 1(STD) H2-SCR 촉매는 100℃ 이상에서 온도에서 전반적으로 Substrate 2, 3, 4의 H2-SCR 촉매보다 5∼20% 낮은 CO 전환율을 나타내고 있다. 저온 활성부터 350℃까지 전반적으로 NOx/CO의 전환율이 낮으며, 이는 먼저 물리적으로 담체의 중량이 많이 나가고, 이는 담체 물질에 가해지는 에너지가 더 많이 필요하기 때문에 유해가스 저감 성능이 감소하는 것이다.

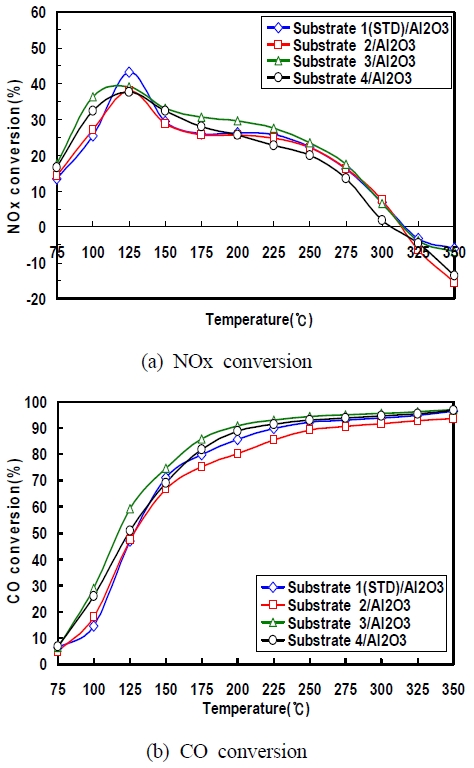

Fig. 6은 지지체 Al2O3 기반에 담체 물질에 따른 유해가스 저감 성능을 나타내고 있다. 선행 연구에 사용되었던 Substrate 1(STD)은 75℃에서 15%의 NOx 저감 성능을 나타내고 있으며, 125℃에서 약 44%의 NO의 저감 성능을 나타내며, 325℃에서 (-) NOx 저감 성능을 보여 주고 있다. 이는 환원제 H2가 중온 이상에서는 산화되어 NOx를 환원시키지 못하며, SCR에 흡장이 되어 있던 NOx가 또한 탈착되므로 (-) NOx 전환율이 나타나는 것이다.

Substrate 2 H2-SCR은 100℃에서 약 36%의 NOx 저감 성능을 보여 주고 있으며, 전체온도에서 다른 담체에 비해 5∼10%까지 NOx 저감 성능이 높다.

Fig. 6(b)는 담체 물질에 따른 CO 전환율을 나타내고 있다. Substrate 1(STD) H2-SCR은 125℃ 이하 온도에서 가장 활성이 낮다. Substrate 2 H2-SCR은 75℃에서 약 7%, 350℃에서 약 95% 가장 높은 NOX 저감 성능을 나타내고 있다. 기존 Substrate 1/(STD) H2-SCR 촉매에 비해 Substrate 2, 3, 4의 H2-SCR은 NOx/CO 성능이 향상되었다. 그중 Substrate 2 H2-SCR 촉매가 유해가스 저감 성능이 향상된 이유는, 담체의 중량이 작으므로 인하여 열전도도가 향상되었고, 전자가가 크고 전기음성도가 큰 Si 함량이 크므로 인하여 촉매 활성이 향상되었기 때문이다. 지지체 Al2O3에 비해 TiO2 기반의 H2-SCR 촉매는 NOx/CO 저감 성능은 125℃ 이하 온도에서는 향상되었고, 저온활성이 개선된 점은 지지체 TiO2가 가지고 있는 높은 산화와 환원반응 특성이 좋기 때문이다. 담체 중량이 많이 나가는 Substrate 1(STD)에 담지된 H2-SCR 촉매의 de-NOx/CO 성능이 저하되었고, Substrate 4에 담지된 H2-SCR이 de-NOx/CO 성능이 전반적으로 소폭 향상되었다.

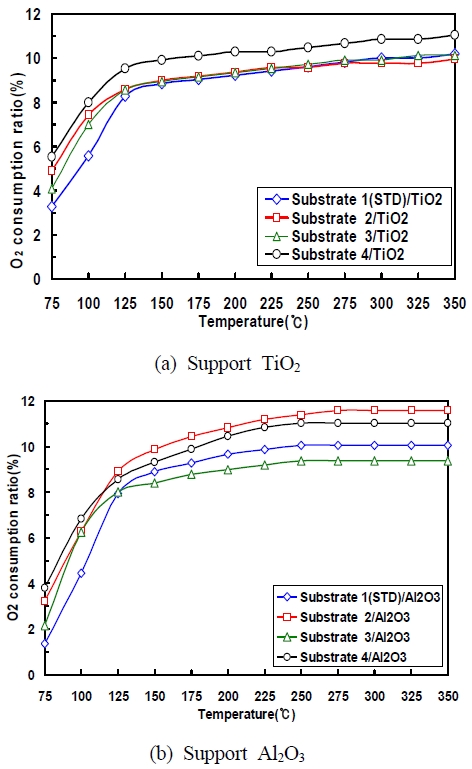

Fig. 7은 담체 물질에 따른 NOx와 CO가 저감 될 때 얼마나 O2가 소모되었는지를 가늠하는 O2 소모율을 나타내고 있다. Fig. 7(a)는 지지체 TiO2 기반에 4가지 종류의 담체의 O2 소모율을 보여 주고 있으며, Substrate 1(STD)/TiO2 H2-SCR은 전체온도에서 가장 낮은 O2 소모율을 나타내고 있다.

Substrate 4/TiO2 H2-SCR은 Fig 5(a)에서 볼 수 있듯이 150℃ 이하 저온에서 NOx 저감 성능이 높. Fig. 7(b)는 지지체 Al2O3 기반에 4가지 종류의 담체의 O2 소모율을 보여 주고 있다. 담체 중량이 큰 기존에 연구에 사용된 Substrate 1(STD)/Al2O3 H2-SCR은 125℃ 이하에서 O2 소모율이 가장 낮다. 지지체 Al2O3에 비해 TiO2가 100℃ 이하 온도에서 O2 소모율이 약 1.5% 높다. 기존 Substrate 1(STD) 담체보다는 중량이 작은 Substrate 2, 3, 4의 O2 소모율이 높은 경향을 나타내고 있으며, 지지체 TiO2 H2-SCR이 Al2O3 H2-SCR보다 저온에서 O2 소모율이 크며, 저온에서 유해가스 저감 성능도 향상되는 경향을 나타낸다. 전반적으로 Substrate 4에 담지된 H2-SCR은 지지체 TiO2와 Al2O3를 비교해 볼 때, 200℃ 이상 온도에서 O2 소모율이 약 10%를 나타내 가장 높았으며, 이는 NOx와 CO 환원과 산화반응에 영향을 미친다.

4. 결 론

세라믹 담체 중 H2-SCR의 유해가스 저감 성능 향상을 위해 담체에 포함되어 있는 물질에 따른 유해가스 저감 특성을 파악한 결과는 다음과 같다.

1) Substrate 2가 Al 원소 함량이 작았고, 나머지 Substrate은 10∼13% 내외의 Al 함량을 나타냈으며, Al 함량이 작고 Si 함량이 클수록 촉매 활성에 이롭다.

2) 지지체 TiO2 및 Al2O3 기반의 H2-SCR에서, Substrate 1의 NOx와 CO 저감 성능이 가장 낮았고, 담체 중량이 많이 나감에 따라 촉매활성에 이르는 에너지가 더 많이 필요하였다.

3) 지지체 Al2O3에 비해 TiO2 기반의 H2-SCR 촉매는 NOx/CO 저감 성능은 125℃ 이하 온도에서는 향상되었고, 저온에서 활성이 좋은 것은 지지체 TiO2가 가지고 있는 높은 산화와 환원 반응 특성이 좋기 때문이다.

4) 기존 Substrate 1에 비해 중량이 작은 Substrate 2, 3, 4에 담지된 H2-SCR의 유해가스 성능이 향상되었고, 열적 내구성 등 내구성 평가를 통해 실용화를 위한 추가 연구가 필요하다.

Acknowledgments

이 연구는 호원대학교 교내연구비로 수행되었으며 지원에 감사드립니다.

Author contributions

C. K. Seo; Conceptualization. Data curation. Investigation. Project adminstration. Writing-original draft. Writing-review & editing.

References

- Association for Emissions Control by Catalysis (AECC) 2020, “EURO 7/Ⅶ Emission Standards”, AECC position paper.

-

X. Zhang, X. Yang, Y. Chen, X. Hu and X. Wu, 2021, “CeMn/TiO2 Catalysts Prepared by Different Methods for Enhanced Low-Temperature NH3-SCR Catalytic Performance”, Chemical Engineering Science, 238, 116588.

[https://doi.org/10.1016/j.ces.2021.116588]

-

C. K. Seo and K. S. Lee, 2021, “Characteristics of Exhaust Emissions Conversion of Commercial Cu-and Fe-SCR Catalysts”, International Journal of Automotive Technology, 21(6), 1401-1408.

[https://doi.org/10.1007/s12239.020.0132.6]

-

C. N. Costa and A. M, Efstathiou, 2007, “Mechanistic Aspects of the H2-SCR of NO on a Novel Pt/MgO-CeO2 catalyst”, The Journal of Physical Chemistry C 111, 7, 3010-3020.

[https://doi.org/10.1021/jp064952o]

-

R. Burch and M. D. Coleman, 2002, “An Investigation of Promoter Effects in the Reduction of NO by H2 under Lean-Burn Conditions”, Journal of Catalysis, 208(2), 435-447.

[https://doi.org/10.1006/jcat.2002.3596]

-

K. Yokota, M. Fukui and T. Tanaka, 1997, “Catalytic removal of Nitric Oxide with Hydrogen and Carbon Monoxide in the presence of Excess Oxygen”, Applied Surface Science, 121-122(2), 273-277.

[https://doi.org/10.1016/S0169-4332(97)00305-X]

- L. Cao, Q. Wang and J. Yang, 2020, “Ultrafine Pt Particle Directed by Polyvinypyrrolidone on Zeolite Beta as an Efficient Low-Temperature H2-SCR Catalyst”, Environmental Chemical Engineering, 8(1), 103631.

-

X. Zhang, X. Wang, X. Zhao, Y. Xu, H, Gao and F. Zhang, 2014, “An Investigation on N2O formation route over Pt/HY in H2-SCR”, Chemical Engineering Journal, 252, 288-297.

[https://doi.org/10.1016/j.cej.2014.05.006]

- S. S. Kim, K. H. Park, S. H. Bae and S. C. Hong, 2009, “A Study of Simultaneous Reaction for NOx, Soot and Thermal Shock accoding to Pt Caatlyst’s Support”, Journal of Korean Industrial Engineering Chemistry, 20(4), 437-442.

-

C. K. Seo, 2018, “Characteristics on De-CH4/NOx according to Ceramic and Metal Substrates of SCR Catalysts for CNG Buses”, Journal of the Korea Academia-Industrial cooperation Society, 19(1), 18-24.

[https://doi.org/10.5762/KAIS.2018.19.1.18]

-

K. C. Oh, C. K. Seo and S. C. Go, 2014, “Commercialization research of a metal DOC based on Fe-Cr-Ni substrate”, Chemical Engineering Journal, 254, 426-433.

[https://doi.org/10.1016/j.cej.2014.05.125]

- J. S. Li, 2007, “Development and application of biomedia using the waste sewage sludge”, Doctoral Dissertation, 4-18.

- K. I. Ekpeghere, H. J. Bae, S. H. Kwon, B. H. Kim, D. J. Pa and S. C. Koh, 2009, “Clean-up of the Crude Oil Contaminated Marine Sedimnets Through Biocarrier-Mediated Bioaugmentaion”, The korean Jounral of Microbilogy, 45(4), 354-361. (https://scholarworks.gnu.ac.kr/handle/sw.gnu/27136, )

-

C. K. Seo, 2024, “Effect on Reduction of NOx and CO according to the Alkali Metal Loading of H2-SCR”, Journal of Power System Engineering, 28(3), 13-20.

[https://doi.org/10.9726/kspse.2024.28.3.013]