스트레인 게이지를 활용한 선박 메인 엔진 연소실 압력 추정

초록

본 연구는 선박 메인 엔진 연소실 압력을 추정하기 위해 실린더 스터드 볼트에 스트레인 게이지를 설치하여 변형률 데이터를 취득하고 분석하였다. 이를 통해 연소실 압력과 변형률 데이터를 활용해 스터드 볼트에 전달되는 힘을 계산하고, 연소실 압력을 추정하는 교정 계수를 도출하였다. 실험 결과, 25%, 50%, 65% 부하에서 연소실 압력 추정값과 실측값은 RMSE 1.24-2.23, MSE 1.56-4.97, MAE 0.89-1.44, R2 0.99의 높은 일치를 보였다. 본 연구는 연소실 압력 측정이 어려운 중소형 선박 엔진의 성능분석에 유용하며, 자율운항 선박 시대에 저비용으로 연소실 전자 압력 센서를 대체할 수 있는 방법을 제시한다. 이 접근법은 전자 압력 센서 의존도를 줄이고 유지보수 비용 절감 및 엔진 성능분석의 정확성 향상에 기여할 것으로 기대된다.

Abstract

This study aims to estimate the combustion chamber pressure of a ship's main engine by installing strain gauges on cylinder stud bolts to acquire and analyze strain data. By utilizing the pressure and strain data, we calculated the force transmitted to the stud bolts and derived a calibration factor to estimate the combustion chamber pressure. The experimental results showed high agreement between the estimated and measured combustion chamber pressures with RMSE values ranging from 1.24 to 2.23, MSE values from 1.56 to 4.97, MAE values from 0.89 to 1.44, and an R² of 0.99 across 25%, 50% and 65% load conditions. This study is useful for performance analysis of small and medium-sized ship engines where direct measurement of combustion chamber pressure is difficult and presents a low-cost alternative to electronic pressure sensors in the era of autonomous ships. This approach is expected to reduce reliance on expensive electronic pressure sensors, lower maintenance costs, and improve the accuracy of engine performance analysis.

Keywords:

Combustion Chamber Pressure, Cylinder Stud Bolt, Strain Gauge, Calibration Factor키워드:

연소실 압력, 실린더 스터드 볼트, 스트레인 게이지, 교정 계수1. 서 론

선박을 통한 해상 운송은 세계 무역에서 중요한 역할을 맡고 있으며, 수많은 선박이 전 세계를 항해하고 있다. 세계 탄소 배출량의 약 2.9%가 해상운송에서 발생하고 있으며, 최근 국제해사기구(International Maritime Organization, IMO)에서는 선박에서 발생하는 온실가스를 줄이기 위해 엄격한 환경 규제를 제시하고 있다.1) 해운 업계에서는 환경규제 충족을 위해 선박 엔진에서 발생하는 연료 소비와 배기가스 배출을 줄일 수 있는 기술개발이 중요해지고 있다. 따라서 선박 엔진은 최적의 상태로 작동 및 제어시스템이 이루어져야 하며, 이를 위해서는 실린더 내부 연소상태 분석이 반드시 필요하다.

연소실 압력 데이터는 엔지니어들이 내연기관의 연소 상태를 파악하기 위해 사용하는 가장 중요한 변수 중 하나이다.2) 일반적으로 연소실 압력은 연소 진행에 대한 정량적 정보로서, 도시 평균유효압력(Indicated Mean Effective Pressure, IMEP) 및 열 발생 속도(Rate of Heat Release)를 계산하기 위해 사용된다.3) 그리고 연소실 압력 측정을 통해 점화 시점(Ignition Timing), 연료 분사 시점, 출력 등 제어에 근본적인 이점을 제공할 수 있으며, 또한 실화(Misfire) 및 노크(Knock) 감지 가능성과 배기가스 배출 예측 가능성도 제공할 수 있다.4-6) 그러나 밀폐된 내연기관의 연소실 압력을 직접 계측 장비로 측정하는 것은 어려운 작업이다. 선박 대형 엔진에 한정하여 연소실 폭발압력 취득이 가능하며, 대부분의 선박 중소형 엔진의 경우 연소실 압력 측정을 위한 테스트 콕(Test cock) 설치 연결부가 없어 측정이 불가능하다. 또한 연소압력 센서의 높은 초기 설치 비용과 고온, 고압에 노출되어 발생하는 내구성 문제로 인한 높은 유지보수 비용이 문제로 지적되고 있다.

IMO의 환경 규제는 선박 엔진의 연소 효율성을 개선하고 배기가스 배출을 줄이기 위한 기술개발의 필요성을 더욱 부각시키고 있으며, 연소실 압력 측정은 이러한 기술개발의 핵심 요소로 작용할 수 있다. 그리고 기존의 고가의 전자 압력 센서를 사용하는 대신, 스트레인 게이지를 이용한 방법은 초기 설치 비용과 유지보수 비용을 대폭 절감할 수 있는 경제적인 대안을 제공한다.

1990년대 이후 마이크로프로세서(Microprocessor) 기술의 발전과 전자 압력 센서를 통해 엔진 제어 및 연소해석 분야에 많은 연구들이 이루어졌다. 그리고 다양한 데이터 신호를 활용하여 내연기관의 연소실 압력을 추정하는 선행 연구들이 있다. 예를 들어, Jung 등7)은 2행정 디젤엔진의 크랭크샤프트 각속도와 토크 변동을 분석하여 연소실 압력을 추정하는 방법을 제시하였다. Han 등8)은 4행정 내연기관의 구조 진동 신호와 Kalman 필터를 이용하여 연소실 압력을 추정하는 방법을 제안하였으며, 연소실 압력을 95% 이상의 정확도로 추정할 수 있는 결과를 나타냈다. El-Ghamry 등9)은 음향 방출 신호를 사용하여 디젤엔진의 연소실 압력을 간접적으로 측정하는 방법을 제안하였다. Amirante 등10)은 자동차 내연기관에 스트레인 게이지를 실린더 외벽에 설치하여 연소실 압력을 측정하는 방법을 제안하였다. 최근에는 인공지능 기술과 결합하여 연소실 압력을 추정하는 연구 사례들이 발표되고 있다. Bennett 등11)은 크랭크 운동학과 반복적으로 훈련된 신경망을 이용하여 엔진 연소실 압력을 재구성하는 방법을 제안하였으며, 연구 결과 연소실 압력 추정의 결정계수(R2)는 0.98로 나타났다. Kim 등12)은 기계 학습을 이용하여 크랭크축 각속도 기반 연소실 압력을 예측하는 방법을 제안하였다. Ali 등13)은 주파수 응답 함수 및 심층 신경망을 를 사용하여 크랭크축 속도 변동을 이용해 연소실 압력과 표시된 토크 파형을 추정하는 방법을 제안하였다. 그러나 이러한 연구들은 고속 소형엔진을 대상으로 하였으며, 선박과 같이 대형 저속엔진을 대상으로 한 연구 사례는 드문 실정이다. 그리고 스트레인 게이지(Strain gauge)를 실린더 스터드 볼트(Stud bolt)에 설치하여 연소실 압력을 추정한 선행 연구는 거의 없다.

따라서 본 연구는 스트레인 게이지를 실린더 스터드 볼트에 설치하여 변형률을 측정하고, 이를 연소실 압력으로 추정하는 새로운 접근 방법을 제시한다. 엔진 작동 중 연소실에서 폭발한 힘이 실린더 벽과 스터드 볼트에 전달되는 점을 활용하여 취득한 변형률을 연소실 압력으로 변환하는 교정 계수(Calibration factor)를 계산하였다. 그리고 실측한 연소실 압력과 변형률을 통해 추정한 연소실 압력을 동시 비교하여 분석함으로써 정확성을 검증하고자 한다. 이를 통해 고가의 전자 압력 센서를 백업 및 대체할 수 있는 기술을 개발하고, 중소형 선박 엔진의 성능분석과 자율운항 선박 시대에 비용 효율적인 대안을 제시하고자 한다.

2. 연구 방법

2.1 대상 엔진과 데이터 취득 방법

Table 1은 본 연구에 사용한 선박 메인 엔진의 주요 제원을 나타내며, MAN사의 6개 실린더가 장착된 2행정 디젤기관이다.

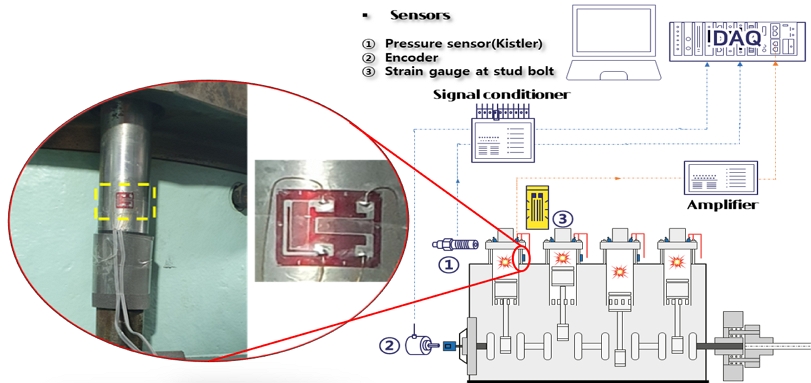

Fig. 1은 전체 실험장치에 대한 개략도 및 실린더 스터드 볼트 표면에 설치한 스트레인 게이지를 나타낸다. 메인 엔진의 25%, 50%, 65% 부하에서 크랭크 각도, 소기 압력, 1번 실린더의 연소실 압력 및 변형률 데이터를 수집하였다. 그리고 측정할 데이터의 정밀도를 고려하여 수집속도(Sampling rate)를 8,192 S/sec로 설정한 후 데이터를 취득하였다.

Table 2는 실험장비에 대한 사양을 나타내며, 크랭크 각도는 1번 실린더 상사점 위치에 1회전당 1회 펄스를 발생하는 Encoder의 Z 펄스를 일치시켜 취득하였다. 실린더의 연소실 압력은 Kistler사의 압력 센서 및 신호변환기(Signal conditioner)를 거쳐 데이터를 취득하였다. 변형률은 실린더 스터드 표면을 매끄럽게 연마작업 후 스트레인 게이지를 설치하고, 증폭기(Amplifier)를 거쳐 취득하였다.

2.2 스트레인 게이지 회로

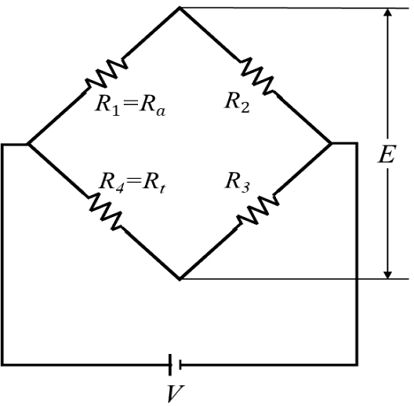

스트레인 게이지의 회로는 일반적으로 Wheatstone(1843)에 의해 제안된 휘트스톤 브리지 회로(Wheatstone bridge circuit)를 사용하며, 다양한 형태로 구성될 수 있다.14) 변형률 측정 시 4개의 저항기 가운데 몇 개의 저항기에 변형률 게이지를 부착하느냐에 따라 브리지의 배열 및 종류가 달라진다. 본 연구에서는 2개의 변형률 게이지가 부착된 하프 브리지(Half bridge) 회로를 사용하였다.15)

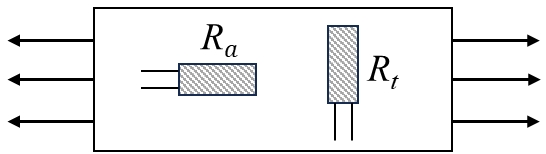

Fig. 2는 실린더 스터드 볼트에 축방향으로 변형률 게이지 Ra를 붙이고, 횡방향으로 변형률 게이지 Rt를 붙인 인장시험 모식도이며, 엔진 실린더의 스터드 볼트에서 순수하게 인장만 일어나고 굽힘(bending)은 일어나지 않는다고 가정하였다.

이 경우, Fig. 3과 같이 변형률 게이지 2개를 사용하는 하프 브리지 회로를 구축할 수 있다. 실험에 사용한 변형률 게이지 Ra = Rt로 동일한 규격의 게이지를 사용한다. 그리고 실린더 스터드 볼트에 설치한 하프 브리지 스트레인 게이지의 변형률 ϵ는 다음과 같이 구할 수 있다.

우선 휘트스톤 브리지에 대한 지배방정식 (1)에서 R1 = R4 = Ra를 대입하고, ΔR2 = ΔR3 = 0으로 놓는다. 그리고 인장시험에서 축방향 게이지의 저항이 ΔR1 = ΔRa 만큼 증가하면 횡방향 게이지의 저항은 ΔR4 = -νΔRa 만큼 증가한다. 따라서 하프 브리지의 출력전압 ΔE는 식 (2)와 같다.

| (1) |

| (2) |

- m: Resistance ratio, ν: Poisson’s ratio

여기서, 모든 스트레인 게이지는 성능지표로써 고유의 게이지 계수(Gauge factor, Gf) 값을 가지고 있다. 식 (3)의 게이지 계수에 대한 정의를 대입하면 식 (4)와 같이 변형률이 계산된다.

| (3) |

| (4) |

변형률 데이터를 얻기 위해 직접 실린더 스터드 볼트를 변화시키는 것은 매우 어렵다. 따라서 본 연구에서는 분류기 저항(Shunt resistor)을 통해 스트레인 게이지 회로의 저항값을 변화시킴으로써 변형률을 계산하였다.

2.3 변형률 데이터의 연소압력 추정방법

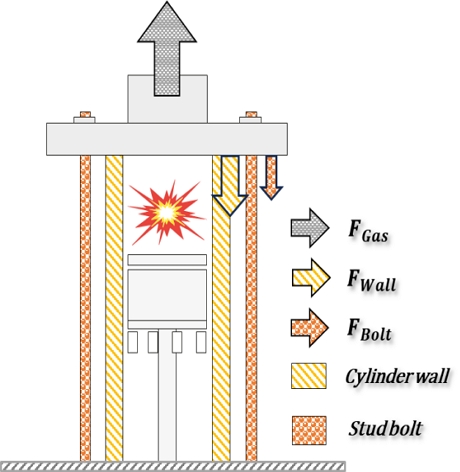

Fig. 4는 실린더 내 가스가 폭발하여 실린더 커버에 발생한 힘과 실린더 프레임을 유지하기 위해 실린더 벽과 스터드 볼트에서 받는 힘의 모습을 나타낸 개략도이다. 본 연구에서는 실린더 내에서 발생한 힘의 크기는 실린더 벽과 실린더 스터드 볼트에 작용한 힘의 크기와 같고, 또한 각 실린더 스터드 볼트에 작용하는 힘의 크기는 균등하다고 가정하였다.

스트레인 게이지로부터 얻은 변형률 데이터의 연소압력 추정을 위한 방법은 다음과 같다. 우선 피스톤의 압축과 팽창에 의한 실린더 내부의 압력 변화에 따라 실린더 커버에 미치는 힘은 스터드 볼트의 인장력으로 나타난다. 그리고 스터드 볼트의 제원을 통해 식 (5), 식 (6)과 같이 변형률을 스터드 볼트에 작용하는 힘 FBolt로 계산할 수 있다.

| (5) |

| (6) |

- σ: Axial stress, E: Young modulus

- A: Cross-sectional area at cylinder stud bolt

연소실 내 가스폭발로 발생한 힘 FGas는 식 (7)과 같이 실린더 단면적과 연소실 압력의 곱으로 나타낼 수 있다. 또한 연소실 내 가스폭발로 발생한 힘은 실린더 벽과 각 스터드 볼트로 전달된 힘의 합과 같으므로 식 (8)과 같이 나타낼 수 있다. 여기서, 실린더 벽으로 전달되어 실린더의 수직방향 수축 및 팽창은 거의 없다고 가정하고 스터드 볼트의 수직방향 인장력만 고려한다.

| (7) |

| (8) |

- A: Cross-sectional area at cylinder

- n: The number of stud bolt

- F1 : FBolt, F2 : FWall

- k : Calibration factor

실린더 벽에서 받는 힘은 실린더 벽을 구성하는 구조의 복잡성과 재질 및 두께의 다양성으로 인해 정확한 계산이 매우 어렵다. 하지만 측정한 변형률 및 연소실 압력 데이터로부터 그 값을 추정할 수 있다. 따라서 스터드 볼트에서 측정한 변형률을 통해 연소실 압력을 추정할 수 있는 교정 계수를 구할 수 있다.

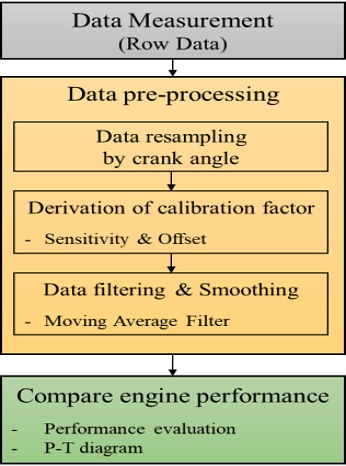

2.4 데이터 전처리

Fig. 5는 본 연구에서 활용한 전체적인 데이터 전처리 과정을 나타낸다. 우선 측정한 데이터를 크랭크 각도 기준으로 리샘플링(Resampling)하였다. 다음으로 측정한 연소실 압력과 변형률 데이터의 전압 신호를 각 항목에 맞는 단위로 변환하기 위해 각 센서의 감도(Sensitivity) 및 오프셋(Offset)을 연산하였다. 이 과정에서 변형률을 연소실 압력으로 변환하기 위한 교정 계수를 도출하였다. 그리고 연소실 압력 및 변형률을 이동 평균 필터(Moving Average Filter)를 사용하여 평활화(Smoothing)하였다. 이후 실측한 연소실 압력 및 스트레인 게이지를 통해 추정한 연소실 압력의 비교를 통해 정확성을 확인하였다.

Table 3은 엔진의 25%, 50%, 65% 부하에서 1 사이클에 해당하는 대략적인 샘플(Sample) 수를 나타낸다. 엔진의 1 사이클을 나타내는데 일정하지 않은 샘플 수는 엔진의 성능분석을 수행하는데 효율적이지 않고, 정확성을 낮출 수 있다.16) 따라서 1 사이클에 일정한 샘플 수 및 전체 수집한 데이터의 용량을 줄이기 위해 크랭크 각도 0.5° 간격으로 데이터를 리샘플링하였다.

먼저 변형률을 계산하기 위해 본 연구에서는 62,300 [Ω]의 분류기 저항을 사용하였으며, 이를 식 (4)에 대입하면 식 (9)와 같이 변형률을 구할 수 있다.

| (9) |

- Ra: Gauge resistance, Rs: Shunt resistance

Table 4는 실린더 스터드 볼트의 제원을 나타내며, 이를 식 (5), 식 (6)에 대입하면 식 (10)과 같이 스터드 볼트에 작용한 힘을 계산할 수 있다.

| (10) |

이때 측정된 출력전압 신호와 비교하여 단위 전압당 스터드 볼트에 작용한 힘의 감도를 산출할 수 있다. Table 5는 측정한 데이터의 전압 신호를 변환하기 위해 설정한 센서의 감도와 오프셋을 나타낸다.

그리고 본 연구에서는 소기 압력을 기준으로 크랭크 각도 0~20° 구간의 연소실 압력의 합과 스터드 볼트에 작용한 힘의 합을 각각 식 (7)과 식 (8)에 대입하여 식 (11)과 같이 교정 계수를 도출하였다.

| (11) |

- i: Sample index,

- A: Cross-sectional area at cylinder

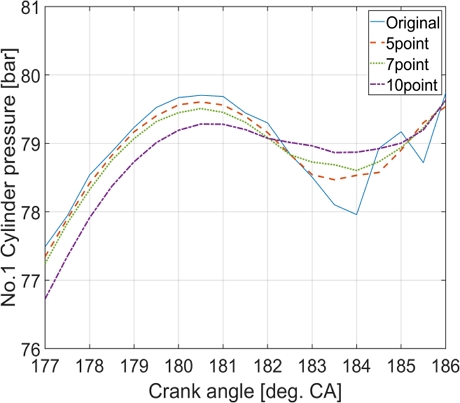

연소실 압력 및 변형률 데이터에 포함된 잡음을 효과적으로 제거하고 향상된 엔진의 성능분석을 위해 이동 평균 필터를 사용하여 데이터를 평활화하였다.16) Fig. 6은 50% 부하에서 1번 실린더의 연소실 압력 데이터에서 압축압력 구간을 5, 7, 10점 평활화하였을 때, 각 결과를 동시에 비교한 그래프이다. 압축압력 지점이 크게 왜곡되지 않고 신호의 잡음을 제거할 수 있는 7점 평활화를 적용하였다.

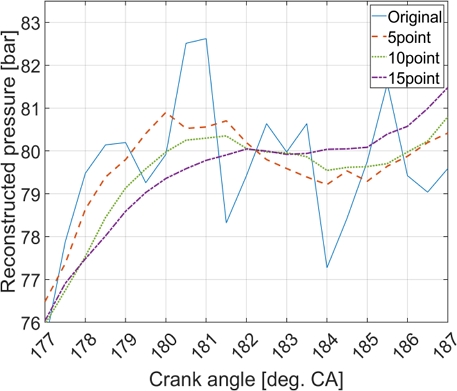

Fig. 7은 50% 부하에서 1번 실린더 스터드 볼트의 변형률을 연소실 압력으로 추정한 데이터에서 압축압력 구간을 5, 10, 15점 평활화하고 각 결과를 동시에 비교한 그래프이다. 적절한 신호의 잡음 제거 및 왜곡이 적은 10점 평활화를 적용하였다.

3. 결 과

본 연구에서는 스터드 볼트에 설치한 스트레인 게이지의 변형률을 통해 나타낸 연소실 압력의 추정값과 실측값을 선박 엔진의 부하 구간에 따라 크랭크 각도-압력 선도로 나타내어 결과를 비교하였다. 그리고 스트레인 게이지를 통한 추정값과 실측값의 성능평가를 위해 식 (12) ~ (15)와 같이 MAE, RMSE, MSE, R2 주요 성능지표를 사용하였다. MAE, RMSE, MSE 성능지표는 0에 근접할수록, R2 성능지표는 1에 가까울수록 높은 점수를 의미한다.

| (12) |

| (13) |

| (14) |

| (15) |

여기서, yi는 실측값, 는 추정값, 는 실측값의 평균을 나타낸다.

Table 6~9는 성능평가를 위해 엔진의 25%, 50%, 65% 부하에서 1번 실린더의 8 사이클 동안 연소실 압력의 실측값과 추정값을 RMSE, MSE, MAE, R2 성능지표로 계산하여 나타낸 결과이다. 각 성능지표의 평균은 RMSE 1.24-2.22, MSE 1.56-4.97, MAE 0.89-1.44로 나타냈고, R2는 0.99로 거의 1에 가까운 높은 점수를 나타내었다.

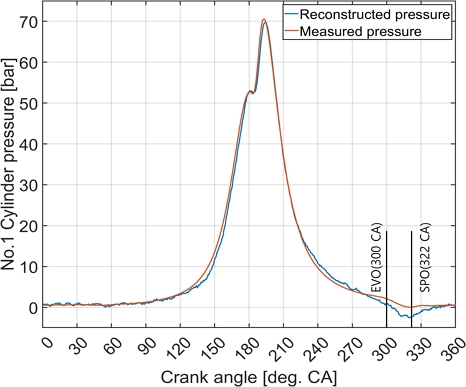

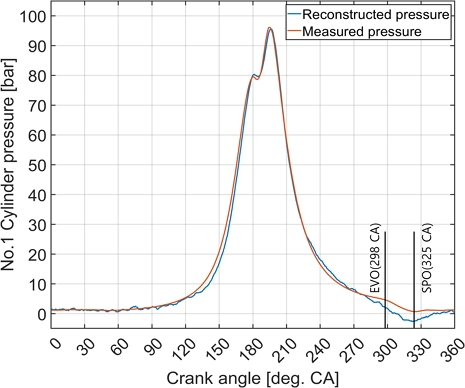

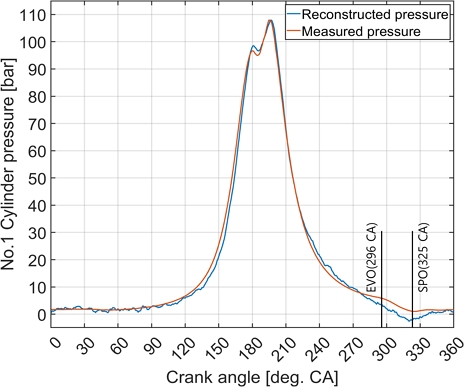

Fig. 8~10은 엔진의 25%, 50%, 65% 부하에서 1번 실린더의 엔진 1사이클 동안의 크랭크 각도-압력 선도이며, 연소실 압력의 추정값과 실측값은 비교적 높은 일치를 나타내고 있다.

하지만 압축 행정이 시작되는 크랭크 각도 120°이후 추정값과 실측값의 위상차가 발생하는 것을 확인할 수 있으며, 이는 연소실에서 가스폭발로 발생한 힘이 실린더 스터드 볼트로 전달되는 과정에서 시간차가 발생하였기 때문이다. 25%, 50%, 65% 부하에서 발생한 위상차는 크랭크 각도 약 1.5°이며, 이를 시간 단위로 환산하면 약 1.5~2 ms 범위의 시간차가 발생하였다.

그리고 크랭크 각도 270° 이후 팽창과정에서 추정값과 실측값의 오차가 발생하는 것을 확인할 수 있다. 이는 팽창과정의 엔진 배기밸브 열림(Exhaust Valve Open, EVO) 구간에서 순간 2~4.5 bar의 압력강하가 발생하여 스터드 볼트에 빠른 수축을 일으켜 오차가 발생하는 것으로 추측되며,배기밸브 열림 구간과 소기포트 열림(Scavenge Port Open, SPO) 구간 사이에 약 3 bar 정도의 오차가 발생한 것을 확인하였다. 소기포트 열림 구간 이후에는 소기압력에 의해 연소실 내 압력이 엔진의 25%, 50%, 65% 부하의 소기압력 구간인0.4~1.7 bar까지 상승하고, 크랭크 각도 345°이후에는 추정값과 실측값의 오차가 0.5 bar 이하로 감소한 것을 확인하였다. 또한 Fig. 9 및 Fig. 10의 50%, 65% 부하에서 압축압력 구간의 추정값과 실측값에서 각각 약 1.0, 1.5 bar의 오차가 발생하는 것을 확인하였다.

4. 결 론

본 연구는 선박 메인 엔진의 연소실 압력을 추정하기 위해 실린더 스터드 볼트에 스트레인 게이지를 설치하여 변형률 데이터를 취득하고 분석하였다. 이를 통해 연소실 압력과 변형률 데이터를 활용해 스터드 볼트에 전달되는 힘을 계산하고, 연소실 압력을 추정하는 교정 계수를 도출하여 얻은 결론은 다음과 같다.

1) 실험 결과, 25%, 50%, 65% 부하에서 연소실 압력 추정값과 실측값은 각각 RMSE 1.24~2.23, MSE 1.56~4.97, MAE 0.89~1.44, R2 0.99로 높은 일치를 보였다. 이는 스트레인 게이지를 이용한 압력 추정 방법이 연소실 압력 측정의 신뢰성을 확보할 수 있음을 의미한다. 이러한 방법은 고가의 전자 압력 센서를 백업하거나 대체할 수 있는 실용적인 대안이 될 수 있다.

2) 본 연구에서 제안한 변형률 데이터 분석 방법은 테스트 콕이 없는 중소형 선박 엔진의 연소실 압력 측정에 적용 가능하여, 실용적인 엔진 상태진단 도구로 활용될 가능성이 높다. 자율운항 선박 시대에 고장 빈도가 높은 전자 압력 센서를 보완함으로써 유지보수 비용 절감과 엔진 성능 분석의 정확성 향상에 기여할 수 있을 것으로 기대된다.

3) 크랭크 각도-압력 선도에서 연소실 압력 추정값과 실측값 간의 위상차 및 팽창 과정에서의 오차는, 연소실에서 발생한 힘이 실린더 스터드 볼트로 전달되는 과정에서의 시간차와 배기 밸브 열림 구간에서의 압력 강하에 기인한 것으로 분석되었다. 이러한 오차를 최소화하기 위한 보정 알고리즘 개발이 필요하다.

결론적으로, 본 연구는 스트레인 게이지를 이용한 연소실 압력 추정 방법이 중소형 선박 엔진의 성능 분석 및 상태 진단에 유용하며, 자율운항 선박 시대에 비용 효율적인 대안을 제공할 수 있음을 입증하였다. 향후 연구에서는 오차 보정과 알고리즘 개선을 통해 더욱 정밀한 압력 추정이 가능하도록 후속 연구의 진행이 필요하다.

Acknowledgments

이 논문은 해양수산부 재원으로 해양수산과학기술진흥원의 지원을 받아 수행된 연구임(2023-00256331, 선박배출온실가스(GHG) 통합관리 기술개발).

산업통상자원부 및 한국산업기술기획평가원의 연구비 지원으로 수행된 연구임(20016140, 자율운항선박 기술개발사업).

정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(No.2021R1G1A1008612)입니다. 이에 감사드립니다.

Author contributions

Y. M. Kim; Conceptualization, Data curation, Formal analysis, Investigation, Methodology, Visualization, Resources, Writing-original draft. K. H. Seo; Investigation, Writing-review & editing. H. J. Choi; Investigation, Visualization. J. U. Lee; Supervision, Writing-review & editing. J. W. Lee; Funding acquisition, Project adminstration, Supervision, Validation, Writing-review & editing.

References

- IMO, 2021, “Fourth IMO Greenhouse Gas Study 2020”, 1-4.

-

J. D. Powell, 1993, “Engine control using cylinder pressure: Past, present, and future”, Journal of Dynamic Systems, Measurement, and Control, 115(2B), 343-350.

[https://doi.org/10.1115/1.2899074]

-

S. Leonhardt, N. Muller and R. Isermann, 1999, “Methods for engine supervision and control based on cylinder pressure information”, IEEE/ASME Transactions on Mechatronics, 4(3), 235-243.

[https://doi.org/10.1109/3516.789682]

-

S. Kunifumi, K. Yoshiaki, T. Kita and M. Kenjiro, 1987, “Individual cylinder knock control by detecting cylinder pressure”, SAE Transactions, 96(5), 602-606.

[https://doi.org/10.4271/871911]

-

J. S. Kim, K. H. Kim, H. S. Lee, S. W. Lim, H. Y. Kang and D. K. Koh, 2011, “Effect of the Fuel Injection Timing on the Combustion Characteristics in CRDI Diesel Engine”, Journal of Power System Engineering, 15(5), 10-15.

[https://doi.org/10.9726/kspse.2011.15.5.010]

-

H. M. Baek, G. S. Jung, Q. D. Vuong, J. U. Lee and J. W. Lee, 2023, “Effect of Performance by Excessive Advanced Fuel Injection Timing on Marine Diesel Engine”, Applied Sciences, 13(16), 9263.

[https://doi.org/10.3390/app13169263]

-

G. S. Jung and J. W. Lee, 2015, “A study on an instantaneous angular velocity and torque fluctuation for marine diesel engine”, Journal of Advanced Marine Engineering and Technology, 39(7), 722-728.

[https://doi.org/10.5916/jkosme.2015.39.7.722]

-

R. Han, C. Bohn and G. Bauer, 2018, “Recursive engine in-cylinder pressure estimation using Kalman filter and structural vibration signal”, IFAC-PapersOnLine, 51(31), 700-705.

[https://doi.org/10.1016/j.ifacol.2018.10.161]

-

M. El-Ghamry, J. A. Steel, R. L. Reuben and T. L. Fog, 2005, “Indirect measurement of cylinder pressure from diesel engines using acoustic emission”, Mechanical Systems and Signal Processing, 19(4), 751-765.

[https://doi.org/10.1016/j.ymssp.2004.09.004]

-

R. Amirante, C. Casavola, E. Distaso and P. Tamburrano, 2015, “Towards the development of the in-cylinder pressure measurement based on the strain gauge technique for internal combustion engines”, SAE Technical Paper, 2015-24-2419.

[https://doi.org/10.4271/2015-24-2419]

-

C. Bennett, J. F. Dunne, S. Trimby and D. Richardson, 2017, “Engine cylinder pressure reconstruction using crank kinematics and recurrently-trained neural networks”, Mechanical systems and signal processing, 85, 126-145.

[https://doi.org/10.1016/j.ymssp.2016.07.015]

-

Y. M. Kim, K. H. Seo, H. J. Choi, J. U. Lee and J. W Lee, 2023, “Machine Learning-based Prediction of Combustion Chamber Pressure Using Crankshaft Angular Velocity”, Journal of Power System Engineering, 27(4), 36-46.

[https://doi.org/10.9726/kspse.2023.27.4.036]

-

S. A. Ali and S. Saraswati, 2015, “Cycle-by-cycle estimation of cylinder pressure and indicated torque waveform using crankshaft speed fluctuations”, Transactions of the Institute of Measurement and Control, 37(6), 813-825.

[https://doi.org/10.1177/0142331214549093]

-

C. Wheatstone, 1843, “An account of several new instruments and processes for determining the constants of a voltaic circuit”, In Abstracts of the Papers Printed in the Philosophical Transactions of the Royal Society of London, 4, 469-471.

[https://doi.org/10.1098/rstl.1843.0014]

- B. H. Choi and C. H. Ryu, 2017, “Understanding the Principles of Wheatstone Bridge Circuit”, Journal of Korean Society of Explosives & Blasting Engineering, 35(2), 9-17.

-

R. K. Maurya, L. Maurya and Luby, 2019, “Reciprocating engine combustion diagnostics”, Springer International Publishing, Cham, Switzerland, 199-202.

[https://doi.org/10.1007/978-3-030-11954-6]