진동 신호를 활용한 선박 메인 엔진의 연소상태 진단에 관한 연구

초록

본 연구는 선박 엔진의 연소실 압력과 진동 사이에 관계를 활용하여 엔진의 연소상태를 효과적으로 진단하고자 하였다. 실린더 커버에 진동 센서를 부착하고, 계측된 가속도 데이터를 전처리한 후 단기 푸리에 변환(STFT)을 통해 분석하였다. 그 결과, 측정된 수직방향의 가속도 데이터를 진동 변위 데이터로 변환하여 분석함으로써 연료의 점화 및 최대연소압력 지점을 정확히 식별할 수 있었고, 실화 및 노킹과 같은 비정상 연소상태 시 진동의 변위 신호 변화 및 불규칙 패턴을 식별함으로써 실시간 엔진의 연소상태 진단 가능성을 확인하였다. 이 기술을 통해 연소실 압력 측정이 어려운 중소형 선박 엔진의 성능 측정과 자율운항 선박 시대에 저비용으로 엔진의 연소상태 진단을 수행할 수 있는 주요 방법이 될 수 있을 것으로 기대된다.

Abstract

This study attempted to effectively diagnose the combustion state of an engine by utilizing the relationship between combustion chamber pressure and vibration of a ship engine. A vibration sensor was attached to the cylinder cover, and the measured acceleration data was preprocessed and analyzed through short-term Fourier transform (STFT). As a result, the ignition and maximum combustion pressure points of fuel could be accurately identified by converting vertical acceleration data into displacements, and the possibility of real-time engine combustion status diagnosis was confirmed by identifying displacement signal changes and irregular patterns in abnormal combustion status such as misfire and knocking. This technology is expected to be in the vanguard of measuring the performance of small and medium-sized marine engines, where it is difficult to measure combustion chamber pressure, and for diagnosing engine combustion status at low cost in the era of autonomous ships.

Keywords:

Vibration Sensor, Data-preprocessing, Short-Time Fourier Transform, Vibration Displacement, Combustion Status Diagnosis키워드:

진동 센서, 데이터 전처리, 단기 푸리에 변환, 진동 변위, 연소상태 진단1. 서 론

항해에 필수적인 선박의 메인 엔진은 필요한 높은 출력을 생성하기 위해 여러 개의 실린더로 구성되어 있으며, 장기간 지속적이고 안정적인 작동을 할 수 있도록 설계되어 있다. 하지만 연료와 공기가 일정한 비율로 섞여 압축점화 및 폭발이 이루어지는 연소실 내부에서는 연소과정에서 연료분사시기, 상사점(Top Dead Center, TDC) 위치의 오차, 부품결함 및 노후화로 인해 일부 실린더에서 실화(Misfire) 및 노킹(Knocking)과 같은 문제가 발생할 수 있다.1) 이는 실린더간 출력의 불균형, 비정상적 진동 발생으로 인한 축 손상, 전체적인 운전 성능 저하 등 선박에 치명적인 고장을 일으킬 수 있다.2,3) 또한 장시간 불완전 연소로 인한 배기가스 증가는 국제해사기구(International Maritime Organization, IMO)의 해양환경 규제를 만족하지 못하는 결과를 초래할 수 있다. 따라서 각 실린더의 작동상태를 실시간으로 감시 및 진단하는 것은 엔진 내구성을 유지하고 배기가스 배출을 최소화하는데 매우 중요하다.4)

일반적으로 선박 엔진의 연소실 상태는 연소실압력을 분석하여 진단할 수 있다. 연소실 압력은 연소 진행에 대한 정량적 정보로서, 연소실에서 발생하는 연소 현상, 도시 평균유효압력(Indicated Mean Effective Pressure, IMEP), 출력 및 효율을 대표하는 중요한 정보이다.5,6) 하지만 선박 대형엔진에 한하여 연소실 압력 취득이 가능하며, 대부분의 선박 중소형 엔진의 경우 연소실 압력 측정을 위한 테스트 콕(Test cock) 설치 연결부가 없어 측정이 불가능하다. 또한 전자 압력 센서의 높은 초기 설치 비용과 고온, 고압에 노출되어 내구성의 문제로 인한 높은 유지보수 비용이 발생한다. 또한 엔진의 연소실 압력, 왕복 관성력, 프로펠러 불평형 질량과 같이 여러 원인들에 의해 데이터 신호 잡음7)이 포함되어 노킹과 같은 메인 엔진의 연소상태 진단에 대한 정확한 진단이 어려울 수 있다.

1990년대 이후 연소상태 진단을 위한 특성 인자들을 개발하기 위해 배기가스8), 크랭크축 각속도,9) 진동,10) 음향,11) 신호 등 다양한 특성들을 활용한 연구들이 수행되었다. 최근에는 주로 인공지능 기술과 결합하여 연소실 압력을 예측 또는 불완전 연소와 같은 엔진 상태를 진단하는 연구 사례들이 발표되고 있다.12-14) 하지만 이러한 특성들은 반응속도 및 고장진단 정확성의 한계, 수많은 연산과정의 필요성, 선박용 엔진 적용 시 부적합성 등 한계를 나타낸다.

이러한 문제를 해결하기 위해 본 연구에서는 엔진의 연소상태 진단을 위한 유효한 특성을 추출하고자 한다. 엔진의 작동행정 중 발생하는 연소실 압력의 크기 변화와 시점을 실린더 커버의 구조적 진동 변화 측정을 통해 파악하고자 하였으며, 이에 각 실린더 커버 상부에 진동 센서를 설치하여 진동의 가속도를 측정하였다. 취득한 진동 데이터를 가속도-속도-변위 단계로 데이터 전처리(Data pre-processing) 후 연소실 압력과 동시 비교하여 연소시점(Ignition point) 및 최고연소압력(Pmax)의 지점을 분석하고자 한다. 또한 연소구간에서 진동의 변위 데이터를 단기 푸리에 변환(Short Time Fourier Transform, STFT)하여 더 명확한 엔진의 연소시점 및 최고연소압력 지점을 파악하고 연소상태를 진단하고자 한다.

2. 연구 방법

2.1 대상선박과 데이터 취득 방법

Table 1은 본 연구 대상 선박의 주기관 제원이며, MAN사의 6개 실린더가 장착된 2행정 디젤기관 및 가변피치프로펠러가 설치되어 있다.

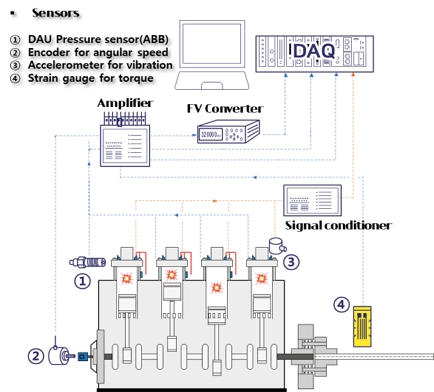

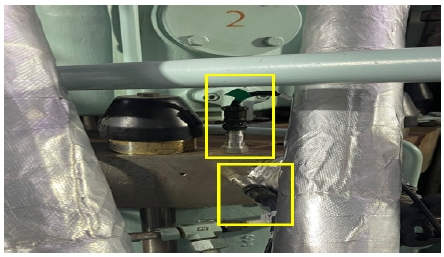

Fig. 1은 전체적인 실험장치에 대한 개략도를 나타내며, Fig. 2는 진동 데이터 수집을 위해 실제 실린더 커버에 설치한 진동 센서의 모습이다.

메인 엔진의 연소상태 진단을 위해 15%, 30%, 50% 부하에서 크랭크 각도, 소기 압력, 각 실린더의 연소실 압력 및 진동 데이터를 수집하였다. 그리고 측정한 데이터의 정밀도를 고려하여 수집속도(Sampling rate)를 50,000 S/sec로 설정한 후 데이터를 취득하였다.

Table 2는 실험장비에 대한 사양을 나타내며, 크랭크 각도는 1번 실린더 상사점 위치에 1회전당 1회 펄스를 발생하는 Encoder의 Z 펄스를 일치시켜 취득하였다. 각 실린더의 연소실 압력 및 소기 압력은 전자 압력센서의 신호를 본 연구 실험장치와 병렬로 연결하고, 증폭기(Amplifier)를 거쳐 데이터를 취득하였다. 각 실린더의 진동은 가속도계 센서를 설치하여 수직방향 구조진동을 신호변환기(Signal conditioner)를 거쳐 취득하였다. 엔진의 부하는 추진축에 스트레인 게이지(Strain gauge)를 설치하여 토크(Torque) 및 부하를 계산하였다.

2.2 데이터 전처리

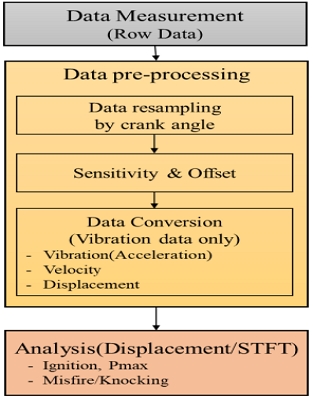

Fig. 3은 본 연구에서 활용한 데이터 전처리 과정을 나타낸다. 우선 측정한 데이터를 크랭크 각도 기준으로 데이터를 리샘플링(Resampling)하고, 감도(Sensitivity) 및 오프셋(Offset)을 연산하였다. 이후 진동 데이터는 진동(가속도)-속도-변위 단계로 변환하였다. 최종적으로 진동의 변위를 연소실 압력과 동시 비교한 분석 및 단기 푸리에 변환을 통한 분석을 진행하여 엔진의 연소상태를 진단하였다.

엔진의 1 사이클을 나타내는데 일정하지 않은 샘플 수는 엔진의 성능분석을 수행하는데 효율성과 정확성을 떨어뜨린다.15) 따라서 Table 3과 같이 각 엔진 부하의 1 사이클에 일정한 샘플 수 및 데이터 용량을 줄이기 위해 크랭크 각도 1° 간격으로 데이터를 리샘플링하였다. Table 4는 측정한 데이터의 디지털 신호를 각 항목에 맞는 단위로 변환하기 위해 설정한 센서의 감도와 오프셋을 나타낸다.

일반적으로 엔진의 노킹과 비정상연소는 엔진에 진동과 소음을 발생시키고, 이는 연소실 압력을 정밀하게 측정함으로써 판단할 수 있다. 그리고 연소실 압력의 변화는 실린더 커버에 미세한 변형과 움직임을 유발하며, 또한 연소과정에서 발생한 압력파와 충격파로 인해 실린더 커버에 진동이 발생하게 된다. 따라서 진동은 연소과정에서 발생하는 압력의 크기와 변화 시점에 직접적으로 연관되며, 엔진 작동 중 각 실린더의 연소실 압력과 실린더 커버의 구조적 진동을 동시에 측정하면 연소상태를 종합적으로 평가할 수 있다.

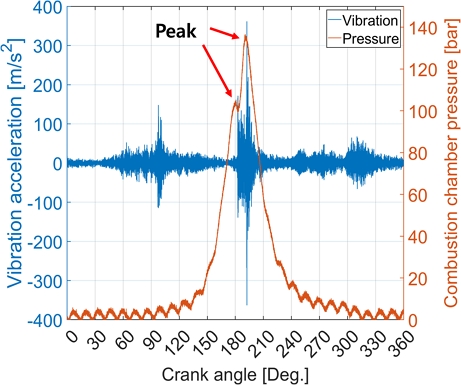

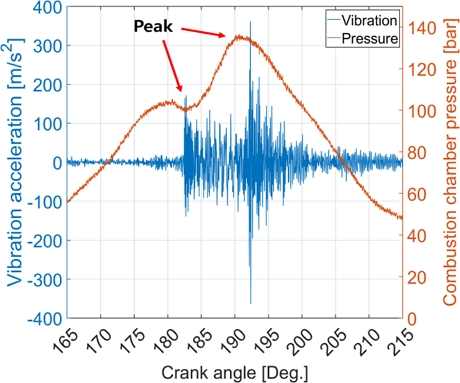

Fig. 4는 50% 부하에서 1번 실린더의 엔진 1 사이클 동안 측정된 연소실 압력과 실린더 커버의 수직방향 진동 가속도를 비교하여 보여 주고 있다. 연소실 압력과 진동 가속도를 비교하였을 때 연소실 압력의 변곡점 부근에서 진동 가속도의 피크(Peak)가 나타남을 확인할 수 있다.

Fig. 5는 연소의 시작 및 끝부분의 기간에서 연소실 압력과 진동의 가속도를 확대한 그래프이다. 확대한 그래프를 보면 최대압축압력 지점은 180°에서 나타나고, 연료의 착화로 인한 압력 상승은 183°, 최대연소압력은 190°에서 나타났다. 하지만 진동 가속도의 피크 지점은 각각 183°, 193°에 발생하였다. 따라서 진동 가속도의 피크 지점이 연소가 시작되는 지점은 일치하지만, 최대압축압력 지점을 파악할 수 없고, 최대연소압력 지점과는 일치하지 않음을 확인할 수 있다.

본 연구에서는 연소 및 최대연소압력 시점의 명확한 확인을 위해 측정된 진동의 가속도 데이터를 엔진의 1 사이클 구간으로 표현하고, 크랭크 각도 1° 간격으로 나타내었다. 그리고 식 (1)과 같이 크랭크 각도 i = 1 ~ 360 범위의 속도 vi로 진동의 가속도를 적분하여 변환하였다. 이후 얻어진 속도 데이터를 식 (2)와 같이 크랭크 각도 i = 1 ~ 360 범위의 변위 si로 적분하여 변환하였다.

| (1) |

| (2) |

- i: crank angle

- v: vibration velocity

- a: vibration acceleration

- Δt: time interval

- s: vibration displacement

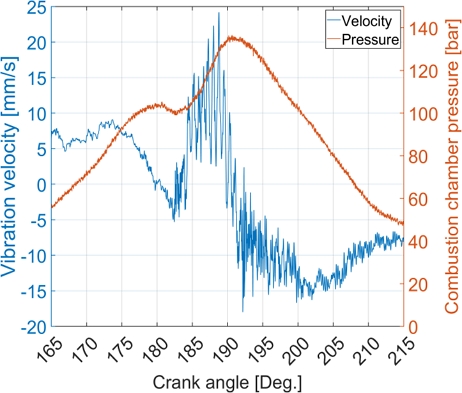

Fig. 6은 연소실 압력과 진동의 속도를 동시에 보여 주고 있다. 그래프에서 최대압축압력이 180°에서 발생하고 연료의 착화로 인한 연소실 압력의 상승이 183°에서 발생함을 알 수 있다. 진동의 속도 또한 183°에서 급격하게 빨라짐을 확인할 수 있다. 따라서 진동의 속도를 확인하면 연소가 시작되는 시점을 확인할 수 있다. 하지만 연소실 압력의 최대압축압력 및 최대연소압력의 지점을 파악하기에는 어려움을 확인할 수 있다.

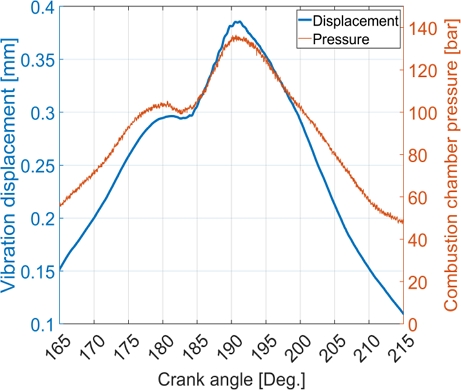

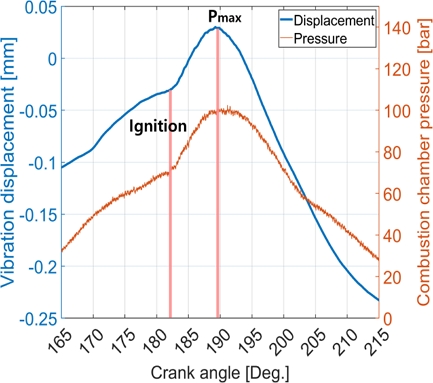

Fig. 7은 연소실 압력과 진동의 수직방향 변위를 동시에 보여 주고 있다. 두 그래프가 일치하고 있지는 않지만, 변화가 발생하는 시점이 일치하는 형태임을 알 수 있다. 연소실 압력의 그래프에서 최대압축압력, 연소시점, 최대연소압력이 각각 180°, 183°, 191°에서 발생함을 알 수 있으며, 마찬가지로 진동의 변위 그래프에서 변곡점이 나타나는 지점 또한 180°, 183°, 191°임을 알 수 있다. 이를 통해 진동 데이터를 측정함으로써 최대압축압력, 연소시점, 최대연소압력의 시점을 확인할 수 있다.

2.3 고속 푸리에 변환과 단기 푸리에 변환

고속 푸리에 변환 및 단기 푸리에 변환은 모두 신호 처리에 사용되는 푸리에 변환 기법이지만, 각기 다른 목적과 특성을 지니고 있다.

고속 푸리에 변환은 시간 도메인 신호를 주파수 도메인으로 변환하는 푸리에 변환을 빠르게 계산하는 알고리즘이다. 주로 고정된 주파수 성분 분석에 사용되며, 신호 전체를 한 번에 변화하여 주파수 성분을 얻는 특징이 있다. 반면 단기 푸리에 변환은 시간 도메인 신호를 짧은 구간으로 나누어 각 구간에 대해 푸리에 변환을 적용하는 방법이다. 시간에 따라 변하는 주파수 성분을 분석할 수 있는 시간-주파수 분석 기법으로 시간이 지남에 따라 신호의 주파수가 어떻게 변하는지를 분석하는데 적합하다.

고속 푸리에 변환은 식 (3)으로, 단기 푸리에 변환은 식 (4)로 각각 정의된다.

| (3) |

- x(n): time-domain signal

- n: index of the signal

- k: frequency index

- N: number of samples in the signal

| (4) |

- n: location of the analysis segment (analysis frame)

- k: frequency index

- N: length of each segment

- m: dummy time argument

- w: window function

본 연구에서는 엔진의 작동행정 과정에서 시간에 흐름에 따른 연소시점 및 최대연소압력 지점의 명확한 판단을 위해 진동의 변위를 단기 푸리에 변환하여 분석하였다.

3. 결 과

본 연구에서는 실린더 연소압력의 영향으로 발생한 실린더 커버의 구조적 진동, 즉 수직적인 변위의 변화를 진동 센서를 통해 측정하였다. 그리고 측정된 진동의 가속도 데이터를 적분하여 가속도-속도-진동 데이터로 변환하는 과정을 거쳤다. 진동의 가속도를 속도 및 변위로 변환하는 각 과정에서 실측한 연소실 압력과 동시 비교하였으며, 각 결과는 다음과 같다.

진동의 가속도 피크 지점은 연소실 압력의 최대압축압력과 최대연소압력 지점과 일치하지 않고 오차가 발생하였다. 진동의 속도는 연소가 시작되는 시점을 확인할 수 있었지만, 최대압축압력 및 최대연소압력의 지점을 파악할 수 없었다. 진동의 변위는 연소실 압력의 최대압축압력, 연소시점, 최대연소압력의 시점과 거의 일치한 형태를 나타내었다. 이에 진동 신호의 변위변환을 통한 분석 및 연소구간 진동 변위의 단기 푸리에 분석을 진행하였다.

3.1 진동 신호의 변위변환을 통한 분석

Fig. 8은 엔진의 30% 부하의 2번 실린더에서 측정된 연소실 압력과 진동의 변위를 동시에 나타낸 그래프이며, 진동 변위의 추세가 연소실 압력의 변화를 밀접하게 반영하는 것을 확인할 수 있다.

진동의 변위 데이터 분석 시 연료의 연소시점은 상사점(TDC) 부근에서 진동 변위가 감소{(si - si-1)<0}에서 다시 증가{(si+1 - si)>0} 하는 시점이며, 최대연소압력 이전에 나타나는 지점으로 결정될 수 있다. 최대연소압력의 위치는 상사점 이후에 나타나며, 변위가 증가하는 시점{(si - si-1)>0}에서 다시 변위가 감소하는 시점{(si+1 - si)<0}의 피크에서 결정된다. 따라서 연소시점 및 최대연소압력과 관련된 지점은 진동의 변위 곡선을 통해 쉽게 판단할 수 있으며, 또한 엔진의 실화나 노킹과 같은 비정상 연소상태 시 진동의 변위 데이터의 모니터링을 통해 확인할 수 있을 것으로 예측된다.

3.2 진동 변위의 단기 푸리에 변환 분석

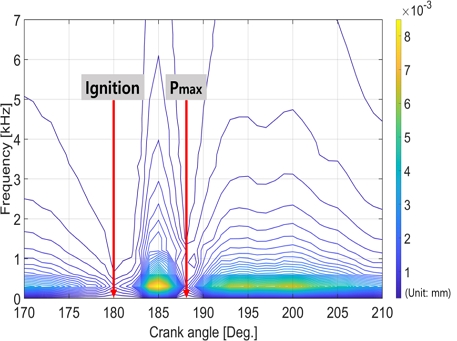

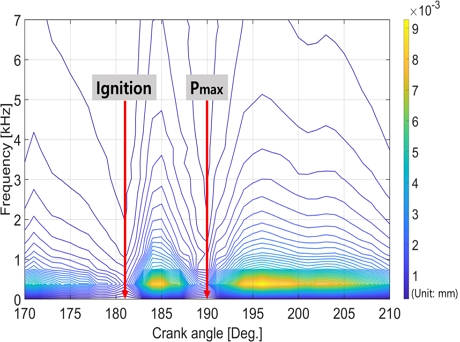

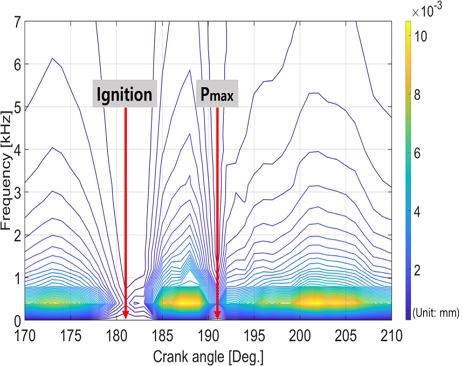

Fig. 9~11은 엔진의 15%, 30%, 50% 부하에서 1번 실린더 진동의 변위 데이터를 단기 푸리에 변환 분석하여 나타낸 등고선 그래프(Contour map)이다.

0.3~0.5 kHz의 주파수 범위에서 크랭크 각도에 따른 진동 변위의 추세가 감소에서 증가로 이동하는 시점을 연료의 연소시점, 증가에서 감소로 이동하는 시점을 최고연소압력 시점으로 명확하게 진동의 변위가 2번 최소화되는 위상을 확인할 수 있다.

따라서 정상 연소 상태에서 진동의 변위 데이터는 단기 푸리에 변환 분석 시 매끈한 형태의 결과 그래프가 도출되고, 더 정밀하게 연소 및 최대연소압력 시점을 판단할 수 있다. 그리고 비정상 연소상태에 대한 진단 역시 단기 푸리에 변환을 통한 진동 변위의 불규칙적인 변화들을 분석함으로써 가능할 것으로 추측된다.

4. 결 론

본 연구는 엔진 작동 중 각 실린더의 연소압력과 이로 인해 발생하는 진동의 상관관계에 착안하여 실린더 커버에 진동 센서를 설치하고 데이터를 계측하였다. 이후 진동의 가속도-속도-변위 과정의 데이터 전처리 및 단기 푸리에 변환 분석을 통해 다음과 같은 결론을 얻었다.

1) 엔진의 정상 작동 중 각 실린더에서 계측한 수직방향의 가속도 데이터를 변위 데이터로 변환하여 분석함으로써 연료의 연소시점, 실린더의 최고압축압력과 최고연소압력 지점의 위치를 쉽게 확인할 수 있고, 또한 단기 푸리에 변환 분석을 통해 더욱 정밀하게 연소 및 최고연소압력 지점의 위치를 판단할 수 있음을 확인하였다.

2) 실린더별 실화 및 노킹과 같은 비정상 연소상태 발생 시 크랭크 각도별 진동 신호가 불규칙적으로 발생할 것이며, 또한 이 현상에 대해 단기 푸리에 변환 분석 시 진동의 변위가 최소화되는 지점의 수 및 위치가 불규칙하게 발생할 것으로 예측된다. 이를 통해 실시간으로 엔진의 연소상태를 판단하는데 활용될 수 있을 것으로 기대된다.

3) 본 연구에서 활용한 진동 신호는 테스트 콕(Test cock)의 부재로 연소실 압력 데이터를 실측하기 어려운 선박용 중소형 엔진의 연소상태 진단에 큰 도움이 될 것으로 판단된다. 또한 본 연구에서 개발한 진동 데이터의 특성과 인공지능 기술을 결합하여 도래하는 자율운항 선박 시대에 저비용으로 엔진의 연소상태를 진단하는데 활용될 수 있을 것으로 기대된다.

4) 본 연구에서는 진동 데이터를 통한 연소상태의 시점을 확인하였다. 하지만 엔진의 연소상태 진단을 위해서는 연소실 압력의 정도가 얼마인지 확인하는 것이 중요하다. 따라서 진동 데이터를 이용하여 연소실 압력의 시점과 정도를 정확히 모사할 수 있는 후속 연구의 진행이 필요하다.

Acknowledgments

본 연구는 산업통상자원부 및 한국산업기술기획평가원의 연구비 지원으로 수행된 ‘자율운항선박 기술개발사업(20016140)’ 및 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(No.2021R1G1A1008612)입니다. 이에 감사드립니다.

Author contributions

Y. M. Kim; Conceptualization, Data curation, Formal analysis, Investigation, Methodology, Software, Visualization, Resources, Writing-original draft. J. W. Lee; Funding acquisition, Project adminstration, Supervision, Validation, Writing- review & editing.

References

-

Y. H. Kim and D. C. Ko, 2022, “Study on the Diagnosis of Misfire Using Engine Sensor Signal”, Transactions of the Korean Society of Automotive Engineers, 30(3), 259-264.

[https://doi.org/10.7467/KSAE.2022.30.3.259]

-

H. H. Kang, J. H. Ahn and H. Y. Kim, 2022, “Monitoring of Misfiring Status of Ship Engines Using Minute Speed Changes in the Crankshaft”, Journal of Sensor Science and Technology, 31(1), 51-56.

[https://doi.org/10.46670/JSST.2022.31.1.51]

-

H. M. Baek, G. S. Jung, Q. D. Vuong, J. U. Lee and J. W. Lee, 2023, “Effect of Performance by Excessive Advanced Fuel Injection Timing on Marine Diesel Engine”, Applied Sciences, 13(16), 9263.

[https://doi.org/10.3390/app13169263]

- J. H. Park, K. H. Choi and S. G. Lee, 2009, “Analysis and Evaluation Study on Diesel Generator Engine Operation Signature”, Journal of Power System Engineering, 13(5), 82-88.

-

S. Leonhardt, N. Muller and R. Isermann, 1999, “Methods for engine supervision and control based on cylinder pressure information”, IEEE/ASME Transactions on Mechatronics, 4(3), 235-243.

[https://doi.org/10.1109/3516.789682]

-

S. Kunifumi, K. Yoshiaki, T. Kita and M. Kenjiro, 1987, “Individual cylinder knock control by detecting cylinder pressure”, SAE Transactions, 96(5), 602-606.

[https://doi.org/10.4271/871911]

- KR, 2014, “Control of Ship Vibration and Noise”, Textbooks, Paju, 367.

-

M. Tamura, H. Saito, Y. Murata, K. Kokubu and S. Morimoto, 2011, “Misfire detection on internal combustion engines using exhaust gas temperature with low sampling rate”, Applied Thermal Engineering, 31(17-18), 4125-4131.

[https://doi.org/10.1016/j.applthermaleng.2011.08.026]

-

G. S. Jung and J. W. Lee, 2015, “A study on an instantaneous angular velocity and torque fluctuation for marine diesel engine”, Journal of Advanced Marine Engineering and Technology, 39(7), 722-728.

[https://doi.org/10.5916/jkosme.2015.39.7.722]

-

A. Taghizadeh-Alisaraei and A. Mahdavian, 2019, “Fault detection of injectors in diesel engines using vibration time-frequency analysis”, Applied Acoustics, 143, 48-58.

[https://doi.org/10.1016/j.apacoust.2018.09.002]

-

M. El-Ghamry, J. A. Steel, R. L. Reuben and T. L. Fog, 2005, “Indirect measurement of cylinder pressure from diesel engines using acoustic emission”, Mechanical Systems and Signal Processing, 19(4), 751-765.

[https://doi.org/10.1016/j.ymssp.2004.09.004]

-

J. M. Jin, I. S. Jung and S. H. Shin, 2020, “Fault Diagnosis of an Engine through Analyzing Vibration Signals at the Block”, SAE Technical Paper, No. 2020-01-1568.

[https://doi.org/10.4271/2020-01-1568]

-

M. Zhang, Y. Zi, L. Niu, S. Xi and Y. Li, 2018. “Intelligent diagnosis of V-type marine diesel engines based on multifeatures extracted from instantaneous crankshaft speed”, IEEE Transactions on Instrumentation and Measurement, 68(3), 722-740.

[https://doi.org/10.1109/TIM.2018.2857018]

-

S. A. Ali and S. Saraswati, 2015, “Cycle-by-cycle estimation of cylinder pressure and indicated torque waveform using crankshaft speed fluctuations”, Transactions of the Institute of Measurement and Control, 37(6), 813-825.

[https://doi.org/10.1177/0142331214549093]

-

F. Payri, J. M. Luján., J. Martín and A. Abbad, 2010, “Digital signal processing of in-cylinder pressure for combustion diagnosis of internal combustion engines”, Mechanical Systems and Signal Processing, 24(6), 1767-1784.

[https://doi.org/10.1016/j.ymssp.2009.12.011]