LD기술 기반 연료전지 배기가스용 수분추출장치 성능 해석

초록

연기로 인해 겨울철 동파가 발생해 시설물 파손 및 안전 문제가 발생한다. 연료전지 발전소의 운영을 위해서는 연기 저감에 대한 일부 연구가 필요하다. 기존의 백연 저감 기술은 배기가스를 냉각시켜 수증기를 응축시켜 제거하는 방식을 사용한다. 이 방식은 대형 히트펌프에 비해 많은 공간과 에너지를 필요로 한다. 본 연구에서는 LD(액상제습) 기술을 기반으로 연료전지 배기가스에 대한 MED(수분 추출 장치)의 성능을 분석하였다. Aspen plus를 적용하여 흡수제(Potassium formate solution)를 이용한 LD 기반의 MED 공정을 구축하였고, 1MW MCFC(용융탄산염 연료전지) 발전소 배기가스의 제습 성능을 고려하였다. MED의 수분 제거 과정을 다양한 조건에서 시뮬레이션하였고, 이러한 결과로부터 백연 저감을 위한 최적의 운전 조건을 도출하였다. MED에 60% 농도의 PFS를 211 L/min 공급 시 백연이 발생하지 않는 것을 확인하였다. 또한, 제습 효율을 위해서는 배기가스 온도를 150℃까지 냉각해야 하며, 이 과정에서 발생하는 열은 PFS 재생 공정에 활용되어 MED의 에너지 효율을 향상시킬 수 있다. 따라서, 히트펌프를 이용한 기존 방식보다 에너지 효율이 높은 백연저감장치의 구현이 가능할 것으로 기대된다.

Abstract

The plume causes freezing in winter, causing damage to facilities and safety problems. Some studies on plume reduction are necessary for the operation of fuel cell power plants. Conventional technologies for reducing plume use a method of cooling the exhaust gas to condense and remove the water vapor. This method requires a lot of space and energy for a large heat pump. In this study, the performance of MED (moisture extraction device) for fuel cell exhaust gas was analyzed based on LD (liquid desiccant) technology. A MED process based on LD using the absorbent PFS (potassium formate solution) was constructed by applying Aspen Plus, and the dehumidification performance of the exhaust gas of a 1 MW MCFC (molten carbonate fuel cell) power plant was considered. The water removal process of the liquid dehumidifier was simulated under various conditions, and the optimum operating conditions for plume reduction were derived from these results. It was confirmed that the plume was not generated when supplying 60% concentration PFS to the liquid dehumidifier at 211 L/min. In addition, the exhaust gas temperature should be cooled to 150℃ for dehumidification efficiency, and the heat from this process can be utilized in the PFS regeneration process to improve the energy efficiency of MEDs. Therefore, it is expected that it will be possible to realize a plume reduction device with higher energy efficiency than the conventional method using a heat pump.

Keywords:

Liquid Desiccant, Moisture Extraction Device, Potassium Formate Solution, Fuel Cell, Dehumidification Performance키워드:

액상제습, 수분추출장치, 폼산칼륨수용액, 연료전지, 제습성능1. 서 론

에너지의 확보를 위한 발전소 건설은 다양한 방식으로 이루어지고 있다. 그러나 사회적으로 발전소는 지역 주민의 생활에서 위해시설로 인식되고 있고 이러한 부정적인 인식에 의한 여러 가지 문제들을 양산하고 있는 실정이다. 최근 신재생에너지 발전 비중의 증가와 더불어 건설되고 있는 도심형 연료전지 발전소는 주민 생활과의 공존가능한 발전소 형태가 되어야 한다. 그런데 연료전지 발전소에서 발생되는 다량의 백연은 포화 증기이므로 대기 오염물질이 아니지만, 지역 주민들이 화재나 공해에서 비롯된 매연으로 오해하고 생활 조망과 도시 미관을 훼손하는 것으로 판단하여 다수의 민원을 발생시킨다. 또한 백연은 겨울철에 주변 시설물과 배기관, 도로 등에 결빙을 발생시켜 시설물의 파손과 안전문제를 야기한다.1,2)

이러한 백연의 문제점 때문에 연료전지 발전소 운영을 위하여서는 백연 저감을 위한 연구가 필요하다. 백연은 연료전지 발전소에서 발생된 고온 다습한 배기가스가 대기 중으로 배출될 때, 외부의 낮은 기온으로 인해 수분이 응축되어 연기형태로 발생된다. 백연 저감을 위한 선행기술들은 고온 다습한 배기가스를 냉각하여 수분을 응축하여 제거하는 냉각법을 사용한다. 백연 저감을 위한 냉각법에는 배기가스의 응축방법에 따라 공냉식과 수냉식이 있다. 공냉의 경우 외부공기를 사용하여 냉각하기 때문에, 외기의 유입 및 배출에 필요로 하는 공간과 펌프 등의 설치가 필요하고, 수냉의 경우 냉각수의 재냉각에 필요로 하는 쿨러 등을 추가적으로 필요로 하여 비용이 높다. 이러한 냉각법을 보완하기 위해, 냉각으로 수증기 제거와 재가열을 활용하여 별도의 펌프 또는 쿨러를 최소화한 형태의 냉각탑 개발과 실증이 수행되어져 왔다. 백연 저감을 위한 냉각탑 개발의 대부분은 히팅코일의 위치, 내부 열교환 등 냉각탑 형상에 집중된 장치 설계 위주로 진행되어 왔기 때문에 배기가스의 온도, 수분함유량, 유량 등의 공정 조건이 백연 저감에 미치는 영향에 대한 해석이 부족하다.

본 연구에서 제안한 액상제습(Liquid Desiccant, 이하 LD) 기술은 대기압 조건에서 구동이 가능하여 제작이 쉬우며, 액상제습제와 다습한 가스가 직접적으로 접촉하여 열전달과 제습효과가 탁월하다는 장점이 있다.3,4) LD 기술은 다습한 가스의 수증기를 저온의 제습용액이 수증기를 흡수하는 제습 과정과 고온에서 또는 감압하여 습기를 외부로 방출시키는 재생과정으로 구성되어 있다.5) 제습기에 액상제습제와 다습한 가스가 공급되면 수증기 분압 차이에 의해 다습한 가스의 수분을 흡수하게 된다. 액상제습제는 온도가 낮고, 농도가 높을수록 수증기 분압이 낮아 제습 효과가 증가한다.6) 본 연구에서 제안한 LD 기술은 폼산칼륨수용액(Potassium Formate Solution, 이하, PFS)을 사용하였다.7) PFS는 물의 어는점을 낮추어 부동액과 액상제습으로 널리 사용되며 기존의 염화리튬(Lithium chloride) 및 염화브롬(Lithium bromide)에 비해 높은 용해도(염화리튬: 30~40%, PFS: 60% 이상)와 저렴한 비용, 무독성의 장점을 가지고 있다.8,9) 액상제습제를 이용한 제습능력은 액상제습제의 증발압력과 공기 중 수증기 분압의 관계이며, 이를 정확하게 예측하여 제습기의 운전성능을 최대화해야 한다.

따라서 본 연구에서는 Aspen plus10-12)를 활용하여 공정 조건이 백연 저감에 미치는 영향을 확인하고자 하였다. 또한 상기에 나타낸 LD 기술을 추가하여 기존의 백연 저감 기술보다 발전된 형태의 공정을 제안하였다. Aspen Plus를 활용하여 백연 발생의 억제에 필요로 하는 배기가스의 조성을 확인한 후, 이때 연료전지 배기가스의 수증기 분압을 계산하여 일반적인 대기 중의 수증기 분압과 비교하였다. 이를 통해 PFS를 활용한 MED의 성능해석을 위한 공정 모델을 수립하였으며, 1 MW급 MCFC의 배기가스 방출 시 백연발생을 억제할 수 있는 운전조건을 도출하였다. 또한 시스템의 효율 향상을 제고하기 위해 일반적인 폐열의 온도를 활용하여 재생 공정에 이용할 수 있도록 40~50℃에서 기액 분리가 가능한 진공환경을 형성하여 시스템을 설계하였다.

2. MED 성능해석을 위한 시뮬레이션 방법

2.1 제습원리 및 적용 조건

제습이 되는 원리를 Fig. 1에 개략적으로 나타낸다. Fig. 1에 나타낸 것과 같이 제습 대상가스의 수증기 분압과 액상제습제의 증발압력의 차이에 의해서 제습이 가능해진다. 제습이 진행됨에 따라 수증기분압과 증발압력의 차이가 감소하여 평형상태에 이르게 된다. 이때, 별도의 장치에서 제습액을 재생하여 재사용한다. 액상제습제의 증발압력에 대해서, 액체가 기체로 상변화가 되기 위해서는 잠열이 필요하고 이 값은 운전 압력에 따라 달라진다. 역으로, 운전 압력에 따라 포화상태가 되는 압력과 온도를 아는 것은 유체를 액상과 기상으로 자유롭게 변화시킬 수 있다는 것을 의미한다.

2.2 제습성능을 결정하는 압력 차이 계산

대기 중에 포함되어 있는 수증기의 분압은 공기 온도와 대기압의 함수이다. 대기압력을 알고 있다면, 기체상수의 비를 통해 습분량을 계산할 수 있다. 역으로 습분량과 가스의 분자량을 알고 있을 때 습분이 차지하는 분압을 계산할 수 있다. 일반적으로 공기 분자량은 28.95 kg/kmol이다. 다음 식 (1)과 같이 공기와 수분의 분자량을 활용하여 분압을 계산할 수 있다.

| (1) |

여기에서, x는 절대습도, mH2O는 수증기질량, mAir는 공기질량을 나타낸다. 또한 MH2O는 수증기 분자량, MAir는 공기분자량, P는 전압, pH2O는 수증기분압이다.

위 식 (1)로부터 구한 대기의 수증기 분압은 액상제습제의 수증기 분압 차이에 의해 제습되며, 선행연구에서는 단위시간당 공기의 입출구 수분의 변화량인 제습속도(Moisture removal rate)를 정의하여 PFS의 제습성능을 나타내고 있다.13) 액상제습제의 수증기 분압은 액상제습제의 온도, 농도, 절대습도 등으로 표현이 된다.6,14,15)

그러나 발전용 연료전지 배기가스의 분자량은 공기의 분자량이 다르고, 연료전지의 종류와 운전상태에 따라 그 값이 달라진다. 본 연구에서는 발전용 연료전지로 사용되고 있는 MCFC(Molten Carbonate Fuel Cells, MCFC) 또는 SOFC(Solid Oxide Fuel Cells)의 각각 BOL(Begin Of Life), EOL(End Of Life) 상태의 값을 참조하여 배기가스에 포함된 습분을 계산하여 일반 공기와 비교하고자 한다.

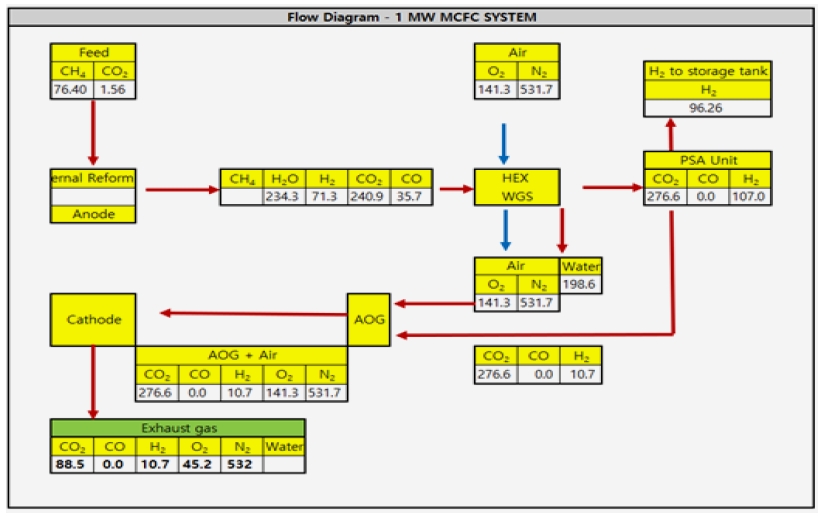

2.3 발전용 연료전지 배기가스의 조성 계산

발전용 연료전지로는 MCFC 혹은 SOFC가 사용된다.16,17) 본 연구에서는 1 MW MCFC 발전 용량을 기준으로 배기가스 조성을 열역학적으로 계산하였다. Fig. 2에 계산 과정을 나타내었으며, MCFC는 천연가스 개질에 의해 생성된 수소를 연료로 사용하여 전기와 물을 생산한다.18,19) MCFC의 개질은 별도의 외부 열교환기가 필요 없는 내부개질형이며20) 음극에서 연료로 사용되고 남은 잉여 수소의 경우 추출하여 연료로 재사용하는 것으로 가정하였다. 그리고 미사용 이산화탄소의 경우 양극에 투입하여, 전하 운반체로 사용하도록 한다. 양극에는 이산화탄소 이외에 탄산이온 생성에 필요로 하는 산소를 주입해야 되며, 보통 외기를 사용한다.21) 최종적으로 양극에서 소모되지 않는 질소, 산소, 이산화탄소 등의 혼합가스가 외부로 배출되며, 배출되는 가스의 유량과 조성을 아래 Table 1에 나타내었다. MCFC 발전소의 배기가스의 조성은 이산화탄소, 수증기, 질소, 산소 등의 성분으로 이루어져 있다. 배기가스의 조성 중 수증기의 양은 MCFC에 주입되는 물의 유량, 내부 개질효율, 수분리 조건에 따라 다양하기 때문에, 배기가스 내 수증기의 몰분율을 10, 15, 20% 기준으로 시뮬레이션을 수행하였다.

이론적으로 백연을 방지하기 위해서 배기가스의 상대습도를 100% 이하로 하면 되나, 외기와 혼합하여 온도와 압력의 변화에 따라 과포하될 가능성이 있으므로 본 연구에서는 상대습도를 60% 이하로 설정하였다. 이로부터 배기가스와 외기가 혼합되었을 때 상대습도가 60%가 되는 수증기량을 계산하였다. 이때 외기의 온도에 따라 수증기량이 달라지기 때문에 계절별 기온을 고려하여 0~30℃로 설정하여 각 케이스별로 제거해야 될 수증기량을 Table 2에 정리하여 나타낸다.

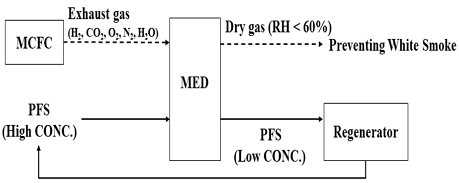

2.4 LD 기반에 따른 MED 시뮬레이션

Fig. 3은 Aspen plus를 사용하여 PFS 용 LD기반 MED를 시뮬레이션을 수행한 것이다. 배기가스는 특정 운전 온도와 압력을 가지므로 그 값을 구하기 위한 방정식이 필요하다. 즉 공기 유동 속의 수증기의 분압은 온도와 압력에 대한 함수이다. 온도가 높을수록 분압이 낮아져서 제습에 불리하게 되고, 온도가 낮을수록 분압이 높아져 제습에 유리하게 된다.6,15,16)

본 연구에서는 액상제습제의 증발압력(Vapor pressure)에 따라 최소 대상 공기의 수증기 분압 형성을 위한 온도를 산출하였다. 이때 사용될 열역학 방정식은 Peng & Robinson 이전의 많은 선행 연구에서도 LD기반 MED 시뮬레이션을 위해 SOFC, PEMFC 등 연료전지 성능예측을 위한 열역학 상태방정식으로 PR방정식을 사용하고 있는데, PR방정식은 다음 식 (2)~(4)와 같이 표현된다.22-26)

| (2) |

| (3) |

| (4) |

여기서, P: 압력, R: 기체상수 (8.314Jmol-1K-1), T: 절대온도, Vm: 몰 부피 (m3mol-1), Pc: 임계압력, Tc: 임계온도, ω: 이심인자(Acentric factor) 이다.

본 연구에서는 사용 공정설계 프로그램인 Aspen Plus를 사용하여 각 Stream의 Properties를 산출하였다.

3. 결과 및 고찰

본 연구에서 상기와 같은 방법을 적용하여 수행한 시뮬레이션 결과는 다음과 같다.

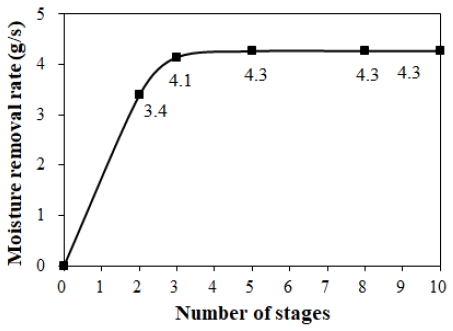

분리칼럼의 단수가 증가할수록 PFS가 배기가스와 접촉하여 제습의 성능이 향상된다.

Fig. 4는 온도가 300℃이고 증기의 몰분율이 20%인 배기가스에 온도가 10℃인 60% 농도의 PFS가 분당 105.2 L/min로 공급되어 액상제습제로 작용할 때 단수와 제습속도를 비교하여 나타낸 것이다. 여기서 단은 액상(PFS)과 기상(배기가스)의 물질교환(수분)이 발생하는 구성요소이다. 5단 이후로는 제습속도가 4.3 g/s로 수렴하였다. 단수가 증가할수록 제작이 복잡해지므로 제습 성능의 수렴 값인 4.3 g/s를 가지는 단수 중 최소 단수인 5단을 기준으로 시뮬레이션을 수행하였다.

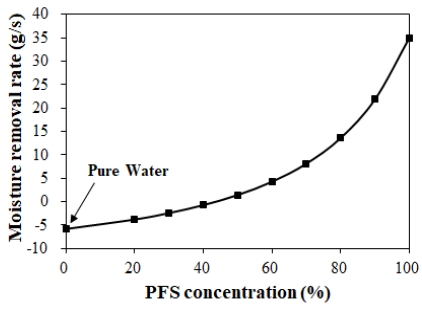

Fig. 5는 온도가 300℃이고 증기의 몰분율이 20%인 배기가스에 온도가 10℃인 PFS가 분당 105.2 L/min로 공급되어 제습제로 작용할 때, PFS의 농도에 따른 제습속도를 나타낸 것이다. PFS의 농도가 증가할수록 제습성능이 향상되었다. 순수(PFS의 농도=0)와 40% 이하의 PFS은 배기가스를 오히려 가습을 하는 효과를 보여 주었다. PFS의 농도가 증가할수록 제습 능력이 급격하게 향상되지만, PFS의 물에 대한 용해도의 한계로 인해 높은 농도를 유지하기 힘들고 온도 감소 시 석출 등으로 인한 기계적 문제를 발생시킬 수 있다. PFS의 농도 범위는 50~70%가 적당하며, 본 연구에서 제습을 위한 PFS의 농도는 중간 값인 60%로 선정하였다.

Fig. 6에는 증기의 몰분율이 20%인 배기가스에 온도가 10℃인 60% 농도의 PFS가 분당 105.2 L/min로 공급되어 제습제로 작용할 때, 배기가스 온도에 따른 제습속도(실선)와 PFS의 출구 온도(점선)를 나타내었다. 배기가스 온도가 높을수록 PFS의 출구 온도가 증가하였다. PFS의 출구온도가 100℃ 이상이 되면 PFS에서 물의 증발로 배기가스의 가습이 진행된다. 따라서 배기가스의 열을 다른 열사용처에 공급하여 온도를 최대한 낮추어야 제습공정의 효과가 증가한다. 본 연구에서는 배기가스의 열을 PFS의 재생 단계에 사용하여 시뮬레이션을 수행하였으며, 최적의 배기가스 온는 150℃로 확인되었다.

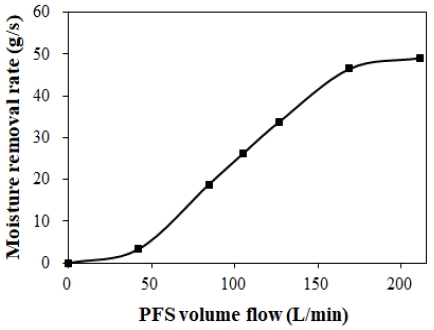

PFS의 유량이 증가할수록 배기가스가 접촉하는 제습제의 양이 증가하기 때문에 제습 성능이 증가한다. 하지만 PFS의 유량이 너무 크다면 제습공정에 필요로 하는 펌프 등의 장비의 용량이 커지는 단점이 있다.

Fig. 7은 온도가 150℃이고 증기의 몰분율이 20%인 배기가스에 온도가 10℃인 60% 농도의 PFS가 제습재로 작용할 때 PFS의 유량과 제습속도를 비교하여 나타낸 것이다. 42.2 L/min부터 급격하게 증가하기 시작하여, 168.8 L/min 이상에서 제습량의 증가가 둔화되어 211 L/min이 되면 거의 일정해지고 있음을 확인할 수 있다. 따라서 211 L/min 이상에서는 공정 시스템의 효율을 저하시킬 수 있으므로, 적절한 PFS의 유량은 211 L/min으로 하는 것이 타당하다고 판단된다.

앞서 Table 1과 Table 2에서 제시한 조건에서 수행된 시뮬레이션 결과를 바탕으로, 외부 대기기준 상대습도 60%를 달성하여 백연을 발생하지 않는 공정조건을 Table 3에 나타내었다.

Process simulation results that can reach 60% of relative humidity based on external air temperature effective for reducing plume

제습에 사용된 PFS은 농도가 낮아진 상태이기 때문에 지속적으로 순환하여 운용할 경우 제습성능이 감소된다. 따라서 초기농도로 만들기 위해서는 재생기에서 감압 건조하여 일부 수분을 제거해야 한다. Table 3에 제시된 공정조건으로부터 재생기를 연결하였으며, 재생기에 필요로 하는 열은 MCFC 스택에서 발생한 600℃의 배기가스를 150℃로 냉각하면서 공급되었다.

Table 4에 재생기에 공급된 열량과 초기농도(60%) 달성에 필요로 하는 압력을 정리하였다. 이 결과로부터 재생기가 효과적으로 운용되기 위해서는 진공펌프로 일정 수준 이하로 감압해야 한다는 것을 알 수 있다.

4. 결 론

발전용 연료전지에서 발생되는 백연은 민원 발생과 관련 시설의 손상을 야기한다. 이러한 백연을 저감하기 위해서 새롭게 제습공정을 적용한 방법을 제안하였다.

백연저감 공정의 해석을 위해 1 MW MCFC 발전의 배기량을 계산하였으며, PFS용 LD 공정을 Aspen plus로 시뮬레이션을 수행한 결과로부터 다음과 같은 결론을 얻었다.

1) PFS의 농도가 증가할수록 제습성능이 향상되었다. 제습을 위한 PFS의 농도는 약 60% 정도가 적정한 것으로 판단된다.

2) 배기가스 온도가 높을수록 PFS의 출구 온도가 증가하였다. 배기가스의 온도는 다른 열원에 열을 공급해 주어 최대한 낮추어야 제습공정의 효과가 증가하므로 최적의 배기가스 온도는 150℃로 확인되었다.

3) 제안된 공정 시스템의 효율 저하를 방지하기 위한 적절한 PFS의 유량은 211 L/min 정도가 타당하다고 판단된다.

4) 제습에 사용된 PFS은 농도가 낮아진 상태이기 때문에 지속적으로 순환하여 운용할 경우 제습성능이 감소된다. 따라서 초기농도로 만들기 위해서는 재생기에서 감압 건조하여 일부 수분을 제거해야 한다. 그러므로 재생기가 효과적으로 운용되기 위해서는 진공펌프로 일정 수준 이하로 감압해야 한다는 것을 알 수 있다.

Acknowledgments

본 연구는 과학기술정보통신부의 재원으로 2022년 연구개발특구육성사업(2022-DD-RD-0476)의 지원을 받아 수행된 연구임.

본 연구는 중소벤처기업부의 재원으로 2022년 중소기업기술개발지원사업(S3316917)의 지원을 받아 수행된 연구임.

Author contributions

S. H. Kim; Conceptualization. S. H. Kim & S. Y. Lee; Data curation. S. Y. Lee & S. H. Park; Formal analysis. S. H. Kim; Funding acquisition. S. H. Kim & S. Y. Lee; Investigation. S. H. Kim & S. H. Ahn; Methodology. S. H. Kim; Project administration. S. H. Ahn; Resources. S. Y. Lee & S. H. Park; Software. S. H. Ahn; Supervision. S. H. Kim & S. Y Lee; Validation. S. H. Kim; Visualization. S. H. Kim; Writing-original draft. S. H. Ahn; Writing-review & editing.

References

-

S. Zhang, Q. Wu and H. Ji, 2022, “Research and Application of White Smoke Treatment and Water Recovery of 300 MW Unit”, Energy Reports, 8, 585-590.

[https://doi.org/10.1016/j.egyr.2022.09.204]

-

M. Shuangchen, C. Jin, J. Kunling, M. Lan, Z. Sijie and W. Kai, 2017, “Environmental Influence and Countermeasures for High Humidity Flue Gas Discharging from Power Plants”, Renewable and Sustainable Energy Reviews, 73, 225-235.

[https://doi.org/10.1016/j.rser.2017.01.143]

-

H. Watanabe, T. Komura, R. Matsumoto, K. Ito, H. Nakayama, T. Nokami and T. Itoh, 2019, “Design of Ionic Liquids as Liquid Desiccant for an Air Conditioning System”, Green Energy & Environment, 4, 139-145.

[https://doi.org/10.1016/j.gee.2018.12.005]

-

A. H. Abdel-Salam, G. Ge and C. J. Simonson, 2013, “Performance Analysis of a Membrane Liquid Desiccant Air-Conditioning System”, Energy and Buildings, 62, 559-569.

[https://doi.org/10.1016/j.enbuild.2013.03.028]

-

M. Salikandi, B. Ranjbar, E. Shirkhan, S. Shanmuga Priya, I. Thirunavukkarasu and K. Sudhakar, 2021, “Recent Trends in Liquid Desiccant Materials and Cooling Systems: Application, Performance and Regeneration Characteristics”, Journal of Building Engineering, 33, 101579.

[https://doi.org/10.1016/j.jobe.2020.101579.]

-

Korean Institute of Architectural Sustainable Environment and Building, 2017, “Energy Consumption of an Liquid Desiccant System depending on Operation Method”, 11.

[https://doi.org/10.12972/jkiaebs.20170002]

-

S. H. Kim, S. G. Lee, Y. B. Moon, Y. J. Roh and S. H. Ahn, 2022, “An Experimental Study on the Vacuum Performance of a Liquid Ring Vacuum Pump according to the Concentration of Potassium Formate Solution”, Journal of Power System Engineering, 26(4), 32-40.

[https://doi.org/10.9726/kspse.2022.26.4.032]

-

H. Zhang, Z. Zhang, L. Tong, J. Yang, L. Wang, Y. Song, Z. Yu, Y. Zhang and J. Zhang, 2022, “A Mechanical Vapor Compression Regeneration System of Potassium Formate Solution: Model Development, Experimental Verification and Performance Prediction”, Desalination, 539, 115940.

[https://doi.org/10.1016/j.desal.2022.115940]

-

K. Kashish, S. Alok, S. C. Saboor, S. Ahamed, A. Abdul and B. Muneer, 2022, “Comparative Analysis on Dehumidification Performance of KCOOH–LiCl Hybrid Liquid Desiccant Air-Conditioning System: An Energy-Saving Approach”, Sustainability, 14, 3441.

[https://doi.org/10.3390/su14063441]

-

J. Y. Park, J. Y. Jung and Y. T. Seo, 2023, “Investigation of Applying Technical Measures for Improving Energy Efficiency Design Index (EEDI) for KCS and KVLCC2”, Journal of Ocean Engineering and Technology, 37(2), 58-67.

[https://doi.org/10.26748/KSOE.2023.001]

-

J. Y. Jung and Y. T. Seo, 2022, “Onboard CO2 Capture Process Design using Rigorous Rate-based Model”, Journal of Ocean Engineering and Technology, 36(3) 168-180.

[https://doi.org/10.26748/KSOE.2022.006]

-

S. Lee, H. O. Kim, K. H. Park and Y. T. Seo, 2020, “Investigation of Hydrate Inhibition System for Shallow Water Gas Field: Experimental Evaluation of KHI and Simulation of MEG Regeneration Process”, Journal of Ocean Engineering and Technology, 34(5), 342-350.

[https://doi.org/10.26748/KSOE.2020.035]

-

Xiangjie Chen, Yuehong Su, Devrim Aydin, Hongyu Bai, Hasila Jarimi, Xingxing Zhang, Saffa Riffat, 2018, “Experimental investigation of a polymer hollow fibre integrated liquid desiccant dehumidification system with aqueous potassium formate solution”, Applied Thermal Engineering, 142, 632-643.

[https://doi.org/10.1016/j.applthermaleng.2018.07.003]

-

X. H. Liu, X. Q. Yi and Y. Jiang, 2011, “Mass Transfer Performance Comparison of Two Commonly Used Liquid Desiccants: LiBr and LiCl Aqueous Solutions”, Energy Conversion and Management, 52, 180-190.

[https://doi.org/10.1016/j.enconman.2010.06.057]

-

N. Fumo and D. Y. Goswami, 2002, “Study of an Aqueous Lithium Chloride Desiccant System: Air Dehumidification and Desiccant Regeneration”, Solar Energy, 72, 351-361.

[https://doi.org/10.1016/S0038-092X(02)00013-0]

-

D. Marra and B. Bosio, 2007, “Process Analysis of 1MW MCFC Plant”, International Journal of Hydrogen Energy, 32, 809-818.

[https://doi.org/10.1016/j.ijhydene.2006.11.016]

-

G. A. Almeida Pazmiño and S. Jung, 2021, “Thermodynamic Modeling of Sulfuric Acid Decomposer Integrated with 1 MW Tubular SOFC Stack for Sulfur-Based Thermochemical Hydrogen Production”, Energy Conversion and Management, 247, 114735.

[https://doi.org/10.1016/j.enconman.2021.114735]

-

T. A. Barckholtz, K. M. Taylor, S. Narayanan, S. Jolly and H. Ghezel-Ayagh, 2022, “Molten Carbonate Fuel Cells for Simultaneous CO2 Capture, Power Generation, and H2 Generation”, Applied Energy, 313, 118553.

[https://doi.org/10.1016/j.apenergy.2022.118553]

-

A. Divan, A. Zahedi and S. S. Mousavi, 2022, “Conceptual Design and Technical Analysis of a Hybrid Natural Gas/Molten Carbonate Fuel Cell System for Combined Cooling, Heating, and Power Applications”, Energy and Buildings, 273, 112402.

[https://doi.org/10.1016/j.enbuild.2022.112402]

-

S. Samanta and D. Roy, 2023, “Molten Carbonate Fuel Cell Integrated Hybrid System for Clean and Efficient Power Generation”, Applied Thermal Engineering, 226, 120294.

[https://doi.org/10.1016/j.applthermaleng.2023.120294]

-

M. Spinelli, D. Di Bona, M. Gatti, E. Martelli, F. Viganò and S. Consonni, 2020, “Assessing the Potential of Molten Carbonate Fuel Cell-Based Schemes for Carbon Capture in Natural Gas-Fired Combined Cycle Power Plants”, Journal of Power Sources, 448, 227223.

[https://doi.org/10.1016/j.jpowsour.2019.227223]

-

T. Somekawa, K. Nakamura, T. Kushi, T. Kume, K. Fujita and H. Yakabe, 2017, “Examination of a High-Efficiency Solid Oxide Fuel Cell System That Reuses Exhaust Gas”, Applied Thermal Engineering, 114, 1387-1392.

[https://doi.org/10.1016/j.applthermaleng.2016.10.09.6]

-

J. S. Lopez-Echeverry, S. Reif-Acherman and E. Araujo-Lopez, 2017, “Peng-Robinson Equation of State: 40 Years through Cubics”, Fluid Phase Equilibria, 447, 39-71.

[https://doi.org/10.1016/j.fluid.2017.05.007]

-

X. Liu, G. Michal, A. Godbole and C. Lu, 2021, “Decompression Modelling of Natural Gas-Hydrogen Mixtures Using the Peng-Robinson Equation of State”, International Journal of Hydrogen Energy, 46, 15793-15806.

[https://doi.org/10.1016/j.ijhydene.2021.02.129]

-

S. Wang, B. Li, X. Yang and Y. He, 2021, “Performance of Sorption-Enhanced Chemical Looping Gasification System Coupled with Solid Oxide Fuel Cell Using Exergy Analysis”, International Journal of Hydrogen Energy, 46, 1752-1761.

[https://doi.org/10.1016/j.ijhydene.2020.10.111]

-

J. Milewski, A. Szczęśniak and Ł. Szabłowski, 2021, “A Proton Conducting Solid Oxide Fuel Cell-Implementation of the Reduced Order Model in Available Software and Verification Based on Experimental Data”, Journal of Power Sources, 502, 229948.

[https://doi.org/10.1016/j.jpowsour.2021.229948]