사출성형 시뮬레이션을 이용한 냉각 팬의 균형 충진 최적화에 관한 연구

초록

플라스틱 사출성형에서는 금형 내 환경이나 다양한 공정변수에 따라서 제품이 상이하게 생산된다. 특히 특수한 형상을 가진 자동차 냉각 팬의 경우 사출성형 시 블레이드의 충진 불균일 현상이 빈번하게 발생된다. 이는 제품의 품질저하 뿐만 아니라 운전 시 소음과 진동을 유발하게 된다. 따라서 본 연구에서는 냉각 팬 블레이드의 균형적인 충진과 품질향상 정도를 평가하기 위하여 몰드플로우 해석과 헬레 쇼 유동 근사를 바탕으로 공정조건별 각 블레이드의 충진 시간 편차를 분석하고자 한다. 연구 결과, 게이트의 직경이 2.0 mm, 사출 유량 120 cm3/s, 수지 온도 300℃, 금형 온도 90℃의 조건에서 각 냉각 팬의 수지가 균일하게 충진됨을 확인할 수 있었다. 또한 ANOVA 결과, 사출 유량이 공정 변수 중 가장 큰 영향을 미쳤으며 유의수준 99%를 만족하는 범위에 있음을 확인할 수 있었다.

Abstract

Product quality in plastic injection molding depends on process parameters. In particular for automotive cooling fans with a complicated shape, uneven filling valance is a common issue. This not only decreases product quality but also leads to noise and vibration during operation. Therefore, this study evaluated the filling balance of the cooling fan and quality improvement using a simulated approach to address these drawbacks. To analyze the effect of different process conditions on filling balance, the deviation in filling time for each blade was assessed. As a result, the best filling balance was achieved at a gate diameter of 2.0 mm, a flow rate of 120 cm3/s, a melt temperature of 300℃, and a mold temperature of 90℃. Futhermore, flow rate was the most significant factor with a confidential level of 99%.

Keywords:

Injection Molding, Filling Balance, Filling Time, Moldflow, Hele-Shaw Flow Approximation키워드:

사출 성형, 균형 충진, 충진 시간, 몰드플로우, 헬레 쇼 유동 근사1. 서 론

사출성형은 복잡한 형상의 구조를 가진 제품을 대량생산할 수 있으며 소재의 비중이 낮아 경량화가 가능하기 때문에 다양한 산업분야에서 활용되고 있는 효과적인 제조 기술이다.1) 하지만 기능성 부품의 경우 연관된 다른 부품들과의 통합적인 테스트가 요구되고, 초기 디자인 대비 많은 변경이 발생되므로 금형제작 비용이 추가되는 문제가 발생된다.2) 따라서 기능 부품의 개발 단계에서는 고품질의 사출 제품에 근사한 절삭가공으로 샘플을 제작하는 것이 보편적인 방법이다. 샘플 제작 후 기능성을 테스트하고 적합 판정에 따라 보완방안을 거쳐서 최종 형상이 결정되고 금형을 제작하게 된다.3)

그러나 동일한 디자인으로 금형을 제작하더라도 생산 공정이 다르기 때문에 사출성형 시 충진 불균일 현상이 나타난다. 특히 자동차 엔진 냉각 팬과 같이 고기능성 부품이면서 특수한 형상을 가질수록 게이트의 위치가 한정적이기 때문에 충진 불균일 현상이 빈번하게 발생되고, 이는 제품의 품질저하 문제뿐만 아니라 운전 시 소음 및 진동의 원인이 된다. 이러한 문제점을 해결하고 금형의 품질 향상을 위하여 기하학적 설계 및 시뮬레이션 기법을 활용한 다수의 연구들이 진행되고 있다.

Wilczyński와 Narowski는 충진 불균형에 대해 여러 가지 런너 시스템을 사용해서 최적화 연구를 수행한 결과 공정 매개변수도 최적화가 필요하다는 결과를 도출하였다.4) Tsai 등은 PVC 사출성형에서 유동해석 시뮬레이션과 Taguchi 실험계획법을 기반으로 불균형한 충진을 개선하는 방법을 연구하였다.5) Lin 등은 빛 유도판의 저속 사출에서 용융 수지의 온도가 차이나는 현상을 10 cm/s의 사출 속도로 올려서 개선하였다.6) Xu 등은 마이크로 원통형 구멍 사출 금형에서 캐비티별 충진 높이 차이를 측정하는 방법으로 충진패턴 실험을 수행하였다.7)

본 연구에서는 사출성형 시 고품질의 자동차 엔진 냉각 팬 생산을 위해 Moldflow와 Hele-Shaw 유동 근사법을 바탕으로 blade의 충진 균일화 현상을 다구찌 방법을 통해서 평가하였다. 평가기준은 각 blade의 특정 지점에서의 충진시간을 기준으로 S/N과 ANOVA를 활용하여 각 인자의 영향도와 통계적 유의성을 분석하였다.

2. 성형해석을 위한 모델링 및 시뮬레이션 조건

2.1 자동차 엔진 냉각 팬 형상 및 재질

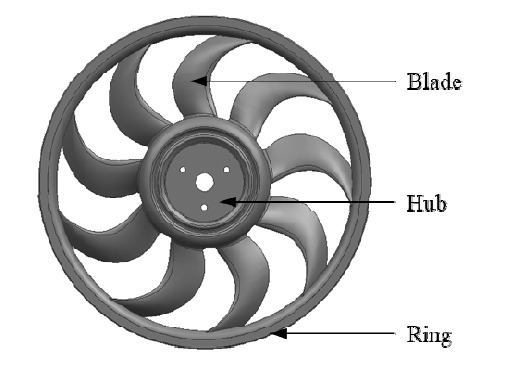

자동차 엔진 냉각 팬은 냉각수가 내부 순환을 하는 라디에이터 부품 앞에서 회전운동을 하며 엔진의 열을 방출시키는 역할을 한다. 제품의 형상은 Fig. 1과 같이 크게 hub, blade, ring의 3구역으로 구성되어 있다. 사출성형 시 중심의 hub로 수지가 유입되고 수 개의 blade를 통해 외곽 ring으로 충진의 흐름이 나타난다. 따라서 충진 패턴에 따라 blade 간 충진편차가 발생하게 되면, 초기 설계 모델링 대비 각 blade의 두께와 질량의 불균일 현상이 초래된다.

본 연구에서는 Moldflow를 활용한 수치해석적 방법을 통해 냉각 팬의 균일한 충진과 품질을 향상시키고자 한다. 시뮬레이션을 위해 적용된 냉각팬의 직경과 두께는 각각 ϕ580, 78.2 mm이다. 냉각 팬의 직경이 상대적으로 클 경우 모터의 토크가 크기 때문에 샤프트와 접촉하는 중심부는 내구성 향상을 위하여 금속 인서트를 삽입할 수있도록 설계하였다. 또한 운전 중 지속되는 미세진동으로 인해 냉각 팬의 이탈이나 파손 현상을 방지하기 위하여 볼트 체결로 평면을 구속할 수 있는 형상을 고안하였다.

본 연구에서 냉각 팬의 성형에 적용된 수지는 BASF사의 Ultramid A3WG6이고, 관련 물성치는 Table 1과 같다. 이 수지는 유리섬유가 함유되어 내충격성에도 강할 뿐만 아니라 사출에 적합한 흐름성을 가지고 있어 냉각 팬, 라디에이터, 쉬라우드, 소켓 등 자동차 내장부품에 사용된다. 또한 데이터의 신뢰지표가 높기 때문에 유동해석과 보합 해석의 정확성이 우수하다.

2.2 Moldflow 시뮬레이션 조건

냉각 팬의 성형해석은 Autodesk사의 Moldflow Insight 2018을 사용하였다. 2D Mesh 크기는 2.5 mm로 설정했으며, 이에 따른 냉각 팬은 element 개수는 총 313,188개이다. 본 연구에서 고려된 냉각 팬과 같이 넓은 평판과 얇은 두께의 형상을 가지는 제품은 Hele-Shaw 유동 근사식을 따른다. Hele-Shaw 유동 근사식을 바탕으로 수행되는 사출성형 해석은 금형 내에서 수지의 흐름을 2차원 방향으로 가정하여 두께 방향의 유동과 압력구배를 무시한다. 이를 운동방정식으로 정리하여 나타내면 식 (1) 및 식 (2)와 같이 나타낼 수 있다.

| (1) |

| (2) |

여기서, η는 유체의 점도, u는 x방향의 속도 성분, v는 y방향의 속도 성분, p는 압력이다.

위 식들을 연속방정식에 대입하여 정리하면, 식 (3)과 같이 금형 캐비티에 대한 압력방정식으로 나타낼 수 있다.

| (3) |

여기서, S는 캐비티의 유동성을 나타낸다.

수지의 온도, 금형 온도 등의 변화에 따라 사출율이 변하기 때문에 각 공정조건에 따른 변화를 명확하게 하고자 최대 사출 유량을 120 cm3/s로 정하였다. 런너 시스템은 직경이 작은 경우 사출 압력에 대한 손실이 커서 제품이 완전히 충진되지 않는 단점이 발생하고, 직경이 큰 경우 사출 공정의 전체 사이클 시간에 영향을 미친다. 따라서 제품이 완전히 충진되고 보압 완료 시점까지 고화가 되지 않는다면 런너의 직경과 길이는 작고 짧을수록 좋다.

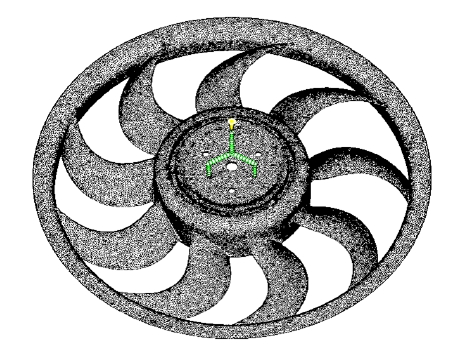

따라서 본 연구에서 런너의 직경과 길이를 각각 ϕ7.0, 75 mm로 선정하고 균일한 충진을 위해 Fig. 2와 같이 3점 핀 포인트 게이트로 설정하여 시뮬레이션을 수행하였다. 냉각 팬의 blade 개수는 총 9개이고, 각 blade의 충진 시간을 바탕으로 균형 유무를 판단하므로, 각 blade의 메쉬 크기와 hub 중심에서의 위치는 Fig. 3과 같이 동일하게 설정하였다.

2.3 공정변수 선정 및 조건

본 연구에서는 Moldflow를 활용한 자동차 냉각 팬의 균형 충진을 위하여 Table 2와 같이 게이트의 직경, 사출 유량, 노즐온도, 금형 온도를 공정변수로 설정하였다. 2.2장에 기술한 바와 같이 최대 전단율, 최대 사출율과 게이트의 수를 고려하여 게이트의 직경은 2.0, 2.5, 3.0 mm로 3수준으로 선정하였다. 사출 유량은 최대 사출 유량 120 cm3/s을 기준 20 cm3/s로 간격으로 80~120 cm3/s까지 설정하였다. 수지 온도와 금형 온도는 적용한 수지 Ultramid A3WG6의 사양조건을 따라 각 온도의 범위를 3수준으로 설정하였다.

3. 시뮬레이션 결과 및 분석

선정된 공정변수와 수준을 바탕으로 자동차 냉각 팬의 사출성형 시 균형적인 충진에 미치는 영향을 평가하기 위하여 다구찌 직교배열법 L9(34)을 바탕으로 총 9개 조건의 시뮬레이션을 수행하였다. 다구찌 방법은 실험 횟수를 줄일 수 있고, 다양한 조건에서 도출된 신호 대 잡음비인 S/N 결과를 분석하여 최적 조건을 결정할 수 있는 이점이 있어 널리 활용되고 있다.8)

균형 충진 유무를 효과적으로 분석하기 위하여 각 blade의 동일한 지점에서 충진 시간을 측정하고 평균화한 후 표준편차로 나타내었다. 균일 충진을 위하여 지정된 지점에 도달하는 시간 편차는 작을수록 좋기 때문에 식 (4)와 같이 망소특성의 S/N ratio를 활용하여 균형 충진의 부정적인 조건과 긍정적인 조건을 평가하였다. 여기서, n은 시뮬레이션 횟수, y는 시뮬레이션을 통해 얻어진 충진 시간을 의미한다.

| (4) |

Table 3은 L9(34) 직교배열표를 바탕으로 각 공정조건별 충진 시간의 표준편차와 S/N ratio를 나타낸 것이다. 시뮬레이션 결과, 3번 조건(A1B3C3D3)에서 표준편차가 가장 작고 S/N 비의 값이 가장 높음을 확인할 수 있었다. 즉, 게이트의 직경이 2.0 mm, 사출 유량 120 cm3/s, 수지 온도 300℃, 금형 온도 90℃에서 냉각 팬의 각 blade에서 수지가 균일하게 충진됨으로써 품질향상에 긍정적 영향을 미침을 확인할 수 있었다. 이는 Fig. 4(a)의 시뮬레이션 결과에 나타난 바와 같이 각 blade를 통과한 수지가 링 부분에서 균일하게 충진되는 것으로 판단될 수 있다. 반면, 1번 시뮬레이션 조건(A1B1C1D1)인 게이트의 직경이 2.0 mm, 사출 유량 80 cm3/s, 수지 온도 280℃, 금형 온도 80℃에서 냉각 팬의 품질향상을 저해하는 것을 알 수 있었다. Fig. 4(b)는 Fig. 4(a) 대비 각 blade를 통과한 수지가 링 부분에서 균일하게 충진되지 못하는 것을 확인할 수 있었다.

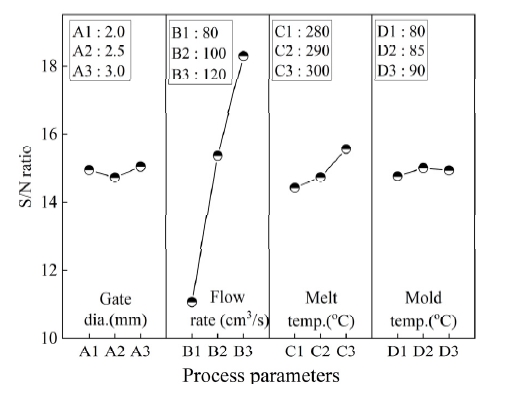

Fig. 5는 각 공정변수와 서로 다른 수준에서 산출된 S/N비를 활용하여 냉각 팬의 균일한 충진에 미치는 영향력을 도식화 한 것이다.

이를 바탕으로 다구찌 실험계획법에서 수행하지 못한 공정조건 중 냉각 팬의 품질향상에 영향을 미치는 최적 공정조건은 게이트의 직경이 3.0 mm, 사출 유량 120 cm3/s, 수지 온도 300℃, 금형 온도 85℃(A3B3C3D2)임을 확인할 수 있었다. 또한 사출 유량의 각 수준에 따른 S/N비 변화비가 타 공정변수 대비 크기 때문에 냉각 팬의 균형 충진에 가장 큰 영향을 미치는 인자임을 판단할 수 있었다.

Table 4는 각 공정변수들이 냉각 팬의 균형 충진에 미치는 영향을 평가하기 위한 분산분석 결과이다. 가장 영향력이 작은 금형 온도는 Error항으로 풀링한 후 분석한 결과, 사출 유량과 수지 온도의 유의수준이 각각 99%, 95% 신뢰수준 범위 내 있음을 알 수 있었다. 또한 S/N비를 바탕으로 도출한 결과와 동일하게 특성치에 가장 큰 영향을 미친 공정변수는 사출 유량이며, 수지 온도, 게이트 직경 순으로 영향을 미침을 확인할 수 있었다.

4. 결 론

본 연구에서는 사출성형 공정을 이용한 자동차 엔진 냉각 팬 생산 시 균일한 수지 충진으로 제품의 품질을 향상시키기 위하여 시뮬레이션을 활용한 분석방법을 제안하였다. Hele-Shaw 유동 근사법과 다구찌 실험계획법을 통해 각 공정조건별 충진 시간의 편차를 기준으로 시뮬레이션을 수행한 결과 도출된 결론은 다음과 같다.

1) 균일한 충진으로 냉각 팬의 품질향상에 가장 큰 영향을 미치는 공정변수의 조합은 게이트의 직경이 2.0 mm, 사출 유량 120 cm3/s, 수지 온도 300℃, 금형 온도 90℃임을 알 수 있었다. 반면 게이트의 직경이 2.0 mm, 사출 유량 80 cm3/s, 수지 온도 280℃, 금형 온도 80℃에서 가장 큰 충진 시간 편차를 나타냈으므로 수지의 충진이 불균형하게 이뤄지고 있는 것으로 판단할 수 있다.

2) 망소특성의 S/N비 분석을 통해 도출된 최적 공정조건은 A3B3C3D2로, 게이트의 직경이 3.0 mm, 사출 유량 120 cm3/s, 수지 온도 300℃, 금형 온도 85℃를 확인할 수 있었다.

3) ANOVA를 통해 충진 균일화에 가장 큰 영향을 미치는 공정변수는 사출 유량이며, 수지 온도, 게이트의 직경, 금형 온도 순임을 알 수 있었다. 또한 유의성이 가장 낮은 금형 온도를 풀링하여 분석한 결과, 사출 유량이 99%의 유의수준, 수지 온도가 95%의 유의수준을 만족하는 것을 확인할 수 있었다.

Author contributions

J. Y. Lee; Conceptualization, Simulation, Investigation, Writing-original draft. J. H. Lee; Investigation, Writing-review & editing. J. S. Kwak; Supervisor, Writing-review & editing.

References

-

C. Yang, G. Wang, J. Zhao, G. Zhao and A. Zhang, 2021, “Lightweight and strong glass fiber reinforced polypropylene composite foams achieved by mold-opening microcellular injection molding”, J. of Materials Research and Technol., 14, 2920-2931.

[https://doi.org/10.1016/j.jmrt.2021.08.052]

-

A. Kovačević, J. Svorcan, M. Hasan, T. Ivanov and M. Jovanović, 2021, “Optimal propeller blade design, computation, manufacturing and experimental testing”, Aircraft Eng. and Aerospace Technol., 93(8), 1323-1332.

[https://doi.org/10.1108/AEAT-03-2021-0091]

-

E. Ferede and F. Gandhi, 2022, “Design, fabrication, and testing of an active camber rotor blade tip”, J. of Intelligent Material System and Structures, 33(13), 1663-1677.

[https://doi.org/10.1177/1045389X211063940]

-

K. Wilczyński and P. Narowski, 2020, “A Strategy for Problem Solving of Filling Imbalance in Geometrically Balanced Injection Molds”, Polymers, 12(4), 805.

[https://doi.org/10.3390/polym12040805]

-

H. H. Tsai, S. J. Wu, J. W. Liu, S. H. Chen and J. J. Lin, 2022, “Filling-Balance-Oriented Parameters for Multi-Cavity Molds in Polyvinyl Chloride Injection Molding”, Polymers, 14(17), 3483.

[https://doi.org/10.3390/polym14173483]

-

W. C. Lin, F. Y. Fan, C. F. Huang, Y. K, Shen and L. Wang, 2022, “Analysis of Melt Front Behavior of a Light Guiding Plate during the Fil ling Phase of Micro-Injection Molding”, Polymers, 14(15), 3077.

[https://doi.org/10.3390/polym14153077]

-

B. Xu, A. Deng and S. Xue, 2020, “Experimental study on filling imbalance of plastic parts with microcylinders”, Polymer Eng. & Sci., 60(1), 22-31.

[https://doi.org/10.1002/pen.25255]

-

S. J. Jiang, S. C. Chu, F. M. Zou, J. Shan, S. G. Zheng and J. S. Pan, 2023, “A parallel Archimedes optimization algorithm based on Taguchi method for application in the control of variable pitch wind turbine”, Mathematics and Computers in Simulation, 203, 306-327.

[https://doi.org/10.1016/j.matcom.2022.06.027]