라디칼 점화 부실 혼합형 CNG DI 엔진의 연소특성에 관한 기초연구

Abstract

After the recent fabrication of diesel vehicle exhaust gas by Volkswagen, nitrogen oxides (NOx) and particulate matter (PM) are drawing attention as representative pollutants included in exhaust gas. When gasoline and diesel fuels are combusted through direct injection into a combustion chamber at high pressure, PM emission is actually increased. To find a solution to this problem, a basic study was conducted to derive an optimized variable for combustion of compressed natural gas (CNG) by applying CNG, acknowledged as a clean fuel, to direct injection system. The essence of this study is in the introduction of a radical ignition technology for compressed natural gas (RI-CNG) in a sub-chamber type engine. The direct injection system was applied to a sub-chamber to remove residual gas from previous combustion cycle. In addition, optimal mixer distribution was achieved by precisely setting ignition timing based on fuel injection timing and excess air ratio.

Keywords:

RI-CNG Engine, Constant Volume Combustor, Sub-Chamber, Residual Gas, Direct Injection1. 서 론

엔진 효율을 개선하고 배출가스를 감소시키기 위해 지난 수십 년간 GDI(Gasoline direct injection) 엔진, HCCI(Homogeneous charge compression ignition) 엔진과 같은 많은 연구들이 수행되었다.1,2)

GDI 엔진의 주요 목표는 초희박 공기 연료 혼합기(Ultra-lean air-fuel mixture)로 작동하여 엔진 효율을 개선하고 배출가스 오염물질을 감소시키는 것이다. GDI 엔진의 주요 원리는 성층 연소(stratified charge combustion)에 근거하며, 점화플러그(spark plug) 주변의 혼합기가 농후하게 형성되어 희박연소(lean burn) 조건 하에서 강한 초기 화염을 얻을 수 있다.

일반적으로 디젤엔진은 높은 압축비와 빠른 연소 속도(combustion velocity)로 인해 효율이 높고 가솔린 대비 THC 배출이 적다.3) HCCI 엔진은 이 원리에 근거하며 엔진의 연소실에서 균질한 희박예혼합기(pre-mixture)가 형성되고, 점화 압력 및 온도와 같은 물리 및 화학 조건에 도달할 시 예혼합기에서 벌크연소(bulk combustion)와 같은 자기착화(auto-ignition)가 동시에 발생한다. GDI와 HCCI 엔진 모두 연소속도를 가속화하여 엔진 효율과 오염물질 배출을 개선하기 위해 통상의 연소과정을 변경하여 새로운 연소과정을 구축하도록 발명되었다.4,5)

한편, 석유의 고갈 위기로 인해 수소, LPG, CNG 등의 대체연료를 찾기 위해 많은 연구6-11)가 수행되었으며, 이들 중 자동차용 연료로 효율이 높은 청정 연료 중 하나로 각광받고 있는 것이 압축천연가스이다.12) 기상(gas phase)의 CNG는 혼합기 형성이 용이하고 균질혼합기를 형성할 수 있으며 점화플러그의 적심현상(wetting)이 없기 때문에 부실에 직접 연료 분사가 가능하다.

RI 기술에 대한 선행연구13-14)로서 부실형 엔진의 효율을 개선하기 위해 새로운 부실 가솔린 라디칼 점화기관(RI, radical ignition engine)을 고안하여, RI 기술의 가능성을 제시하였다.15,16) 그러나 부실(Sub-chamber)의 잔여가스의 소기를 원활하게 할 수 없다는 치명적인 결함이 발견되었고, 이로 인해 비교적 큰 사이클 변동이 동반되었으며 이는 엔진 성능 안정성에 영향을 미친다는 결과로 나타났다. 이러한 일련의 연구13-16)에 근거하여 새로운 에너지 자원 요건을 충족하기 위해 본 연구에서 부실형 직분식 개념의 RI-CNG 엔진을 도입하여 시험하였다.

본 연구에서 CNG를 공급하고 이전 행정(cycle)에서 생성된 잔류가스 소기를 위해 부실에 GDI용 분사기(injector)를 설치하고 부실에 유입된 혼합기를 점화플러그로 점화 이후 기연 및 미연의 연소생성물질(reactant)이 주실(main-chamber)로 분출되어 주실에 동시다점착화를 유발하도록 하였고, RI-CNG 엔진의 최적의 실험 변수를 얻기 위해 정적연소실(CVC) 연구를 수행하였으며, 부실 체적, 연락공(passage hole) 수, 연락공 직경, 분사 압력 등의 실험 변수들을 CVC 연구에서 도출하였다. 청정하고 효율적인 개념의 엔진은 이러한 설계를 통해 달성될 것이라 기대된다. 상대적으로 소형부실 체적 및 표면적은 부실 벽의 열 손실을 감소시키며, 높은 연소속도 또한 화염전파기간 동안 열 손실을 감소시킨다.

본 연구를 통해 부실 직분식에 의한 잔여 가스 소기로 연소안정성을 개선할 수 있었다. RI-CNG 엔진의 주요 목표는 이러한 새로운 개념의 엔진에서 배출가스 저감, 높은 효율, 안정된 작동을 구현하는 것이므로 본 연구를 통해 부실 직분식 RI-CNG 엔진의 기초자료를 제시하고자 한다.

2. 실험 기구

2.1 실험 기구

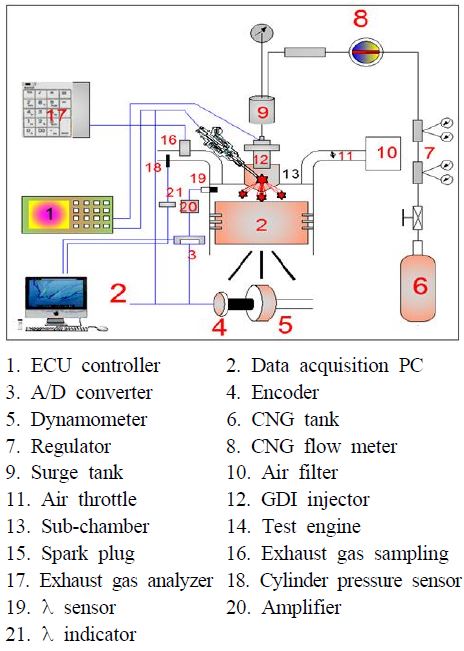

Fig. 1은 엔진제어시스템, DAQ(데이터 획득) 시스템, 연료공급 시스템, 배기분석 시스템 등의 실험 기구 및 시스템의 개략도를 나타내었다. 본 연구에서 DI 디젤 엔진(ND80DE, Daedong Co.)을 RI-CNG 실험 엔진으로 개조하였다. 4개의 CNG 탱크에 CNG 가스를 저장하고, 공급압력은 2단 조절기로 조정하였다. GDI전용 분사기를 채택하였으며, 분사기의 입구 압력을 안정시키기 위해 1개의 서지탱크를 설치하였다. 부실에 양극 NGK C8EH9 점화플러그를 설치하였고 ECU로 제어하였다. ECU controller는 점화시기, 연료분사시기, 연료분사기간, 점화기간을 제어하였다.

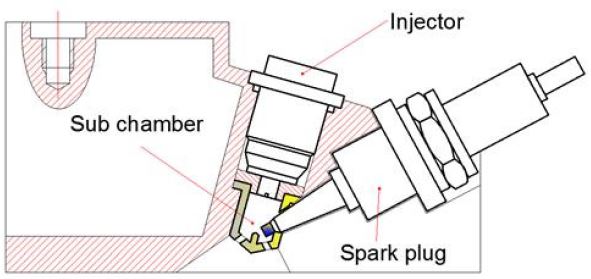

Fig. 2는 본 실험에서의 엔진 실린더헤드, 부실, GDI 분사기, 점화플러그의 단면을 나타내었다. ND80E 직분식 디젤 엔진의 실린더 헤드를 실험 엔진으로 개조하였으며, DI 분사기를 부실로 대체하여 주실 상부에 배치하고, 점화플러그를 설치하였다. 또한 부실은 점화플러그가 방전될 때 접지전극의 역할도 하였다. 연료를 분사함과 동시에 이전 사이클의 잔여가스 소기를 위해 GDI용 분사기를 부실에 설치했다.

2.2 실험 방법

Table 1은 본 연구의 실험조건을 나타내었다. 부실의 체적은 전체 틈새 부피(clearance volume)의 약 3.7%이다. 엔진 속도 및 공기과잉율은 각각 1,000 rpm, 1,500 rpm, 2,000 rpm 및 1.0, 1.2, 1.4로 설정하였다. 냉각수 온도는 75°C를 유지시켰고, MBT(Minimum spark advance for Best Torque)를 충족시키기 위해 분사시기에 따른 점화시기를 조정하였다. 상기 작동 조건에 근거하여 LABVIEW 7.0 프로그램을 통해 실험 데이터를 취득 및 분석했다.

3. 결과 및 논의

3.1 RI-CNG 작동 한계 및 분사시기

A/F 혼합물의 혼합 역량을 두 가지 접근법으로 고찰하였다. 첫 번째는 엔진의 특정 속도에서 분사 시기의 변경 접근법이며, 두 번째 접근법은 분사시기를 ATDC 20˚로 고정시키고 엔진 회전수 변경을 통해 수행하였다.

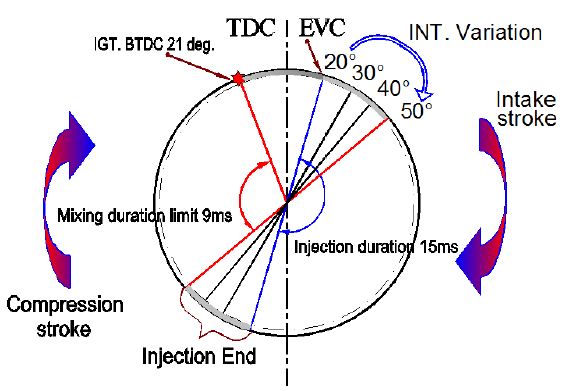

첫 번째 접근법의 경우 λ=1.0, 스로틀밸브 개도율 60%, 엔진 회전수 2,000 rpm일 때, 분사 시기가 다를 경우 상이한 연소특성에 도달했다.

Fig. 3은 2,000 rpm에서 RI-CNG 엔진의 한계 분사시기를 보여준다. 실험 결과 분사 시기가 AETDC 50 CA. deg.로 지체될 경우 엔진 작동이 불안정해진다는 것이 입증되었다. AETDC 40 CA. deg.에서 AETDC 50 CA. deg.까지는 엔진이 준안정 상태로 작동하였으며, AETDC 50 CA. deg. 이후에는 엔진 작동이 지속 불능 상태가 되며, Pmax의 COV가 급속하게 12%에 도달하였다. 이 현상은 부실의 F/A 혼합물에서 매우 많이 유도되었다.

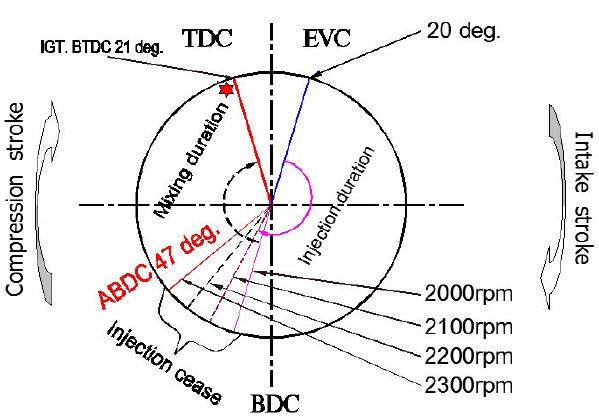

두 번째 접근법의 경우 분사시기를 AETDC 20 CA. deg.로 설정한 후, 화학량적 비(λ=1)로 제한하기 위해 엔진 회전수를 2,000 rpm에서 한계 회전수까지 변화시켰다. 스로틀밸브 개도율을 일정하게 하여 분사 기간은 15 ms로 고정시켰다.

Fig. 4는 해당 조건에서 분사 시기 및 점화 시기가 각각 AETDC 20 CA. deg 및 BTDC 21 CA. deg. 일 때 엔진 회전수의 한계를 보여준다. 엔진회전수의 증가는 F/A 혼합 시간의 단축으로 나타났으며, 2,300 rpm에서 결국 엔진의 작동이 불안정했다.

CNG 및 공기의 유동은 본 엔진의 작동 안정성에 영향을 미쳤다. CNG는 부실에 분사된 후 연락공을 통해 주실로 유입되고, 주실에 혼입된 공기 역시 연락공을 통해 부실로 유입되어 혼합기를 형성하였다. 이때, 부실의 연락공은 주실과 부실사이에서 공기와 CNG 혼합 유동을 방해하였다. 따라서 RI-CNG 엔진은 부실에서 점화 가능한 혼합기를 형성하려면 더 긴 혼합 시간이 필요하게 된다.

부실의 혼합기는 전체 연소과정을 좌우한다. 엔진 회전수가 증가하면서 부실과 주실 사이의 CNG와 공기의 혼합 기간이 더 단축되어, 이로 인해 실현 가능한 분사 기간 또한 단축되었다.

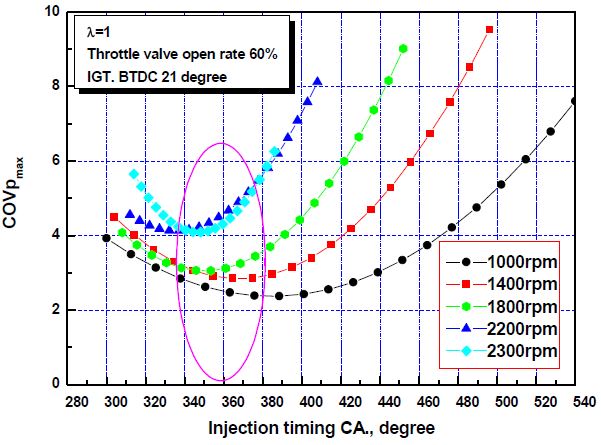

Fig. 5는 엔진 회전수와 분사 시기의 변화에 따른 COVPmax의 변화를 나타내었다. 본 실험에서 COV의 변화로 RI-CNG 엔진의 연소사이클 특성을 고찰하였다. 그래프의 각 지점은 본 실험 조건의 50회 반복 사이클의 평균값에서 도출하였다.

1,000 rpm의 경우, 더 높은 엔진 회전수보다 분사 기간(약 180 CA. deg.)이 가장 긴 결과가 도출되었다. 그러나 2,300 rpm의 경우, 안정적으로 작동한 분사 기간은 약 60 CA. deg.으로 감소했다. 엔진 회전수가 증가하면 안정적인 작동의 분사기간이 감소되었음이 그래프의 모든 결과로 나타났다.

Fig. 5의 그래프의 개별 지점의 경우, 분사시기를 약간 앞당기면 Pmax의 COV 값에 영향을 주었다. 그러나 분사시기를 지연시키면 간헐적인 실화가 발생하였다. 이러한 현상은 A/F 혼합기 형성시간이 RI-CNG 엔진의 작동 안정성에 영향을 준다는 것이 입증된 것이다.

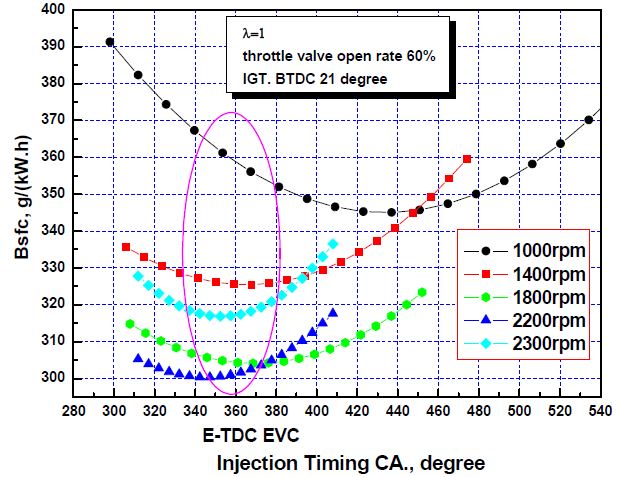

Fig. 6은 각 엔진 회전수에서 Bsfc와 분사 시기의 관계를 나타내었다. 그래프의 개별 지점의 경우 EVC(ATDC 20 deg.)와 IVO(BTDC 20 deg.)의 오버랩 영역 동안, 엔진의 저속 구간(1,000 rpm, 1,400 rpm, 1,800 rpm)에서 Bsfc 값이 약간 증가했으며, 엔진 회전수가 증가하면 Bsfc도 거의 동일하게 증가했다. 이는 EVC 이전에 IVO로 인해 실린더 내에 혼합기가 완충되지 않음으로, 저속일수록 Bsfc가 빠르게 증가했다. 한편 분사시간이 너무 지연되면 Bsfc 역시 증가했으며, 분사시기가 지연될수록 COV 값이 더 높게 나타났는데, 이는 Fig. 5의 결과와 유사하게 나타났다.

Bsfc 값은 사이클 변동에 비례했다. 2,000 rpm 이상의 엔진 회전수 증가는 EVC 기간의 단축 및 조기 분사시기로 나타났고, 배기밸브로 배출되지 못한 기연가스가 발생하였다. 따라서 이는 저속에서는 분사시기가 앞당겨져 낮은 Bsfc의 결과로 나타났다.

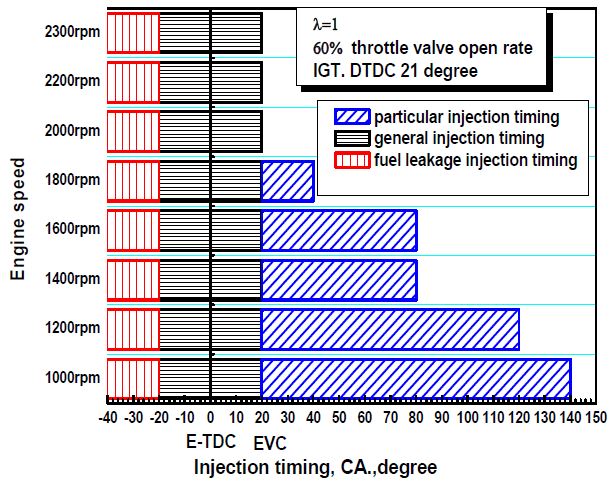

Fig. 7은 본 시험 엔진에서 일반 분사시기와 특정 분사시기를 보여준다. 스로틀 밸브 개도를 60%일 때 중 부하에서 작동시켰다. Fig. 5와 Fig. 6을 조합해 보면, 분사시기를 EVC 시기로 설정할 경우, 엔진이 최고 속도에서도 안정적으로 작동할 수 있다는 것이 명확해졌다. 연료분사는 IVO 이전에 시작되었으며 배기밸브에서 연료누출이 발생했다. 따라서 일반 분사 시기는 밸브 오버랩 영역이라고 결론을 내릴 수 있다. 이 범위 동안 연료누출은 없었고 엔진이 안정적으로 작동할 수 있었다. 엔진 속도가 1,000 rpm일 경우, 유효분사시기는 AETDC 140 CA. deg.로 설정할 수 있었다. 그러나 엔진 속도가 높고 분사 기간 및 스로틀 밸브 개도률이 일정할 경우, 분사 등가(injection equivalent) CA angle이 증가했다. 그러나 이에 따라 혼합지속시간(mixing duration)이 감소했다.

3.2 연소특성

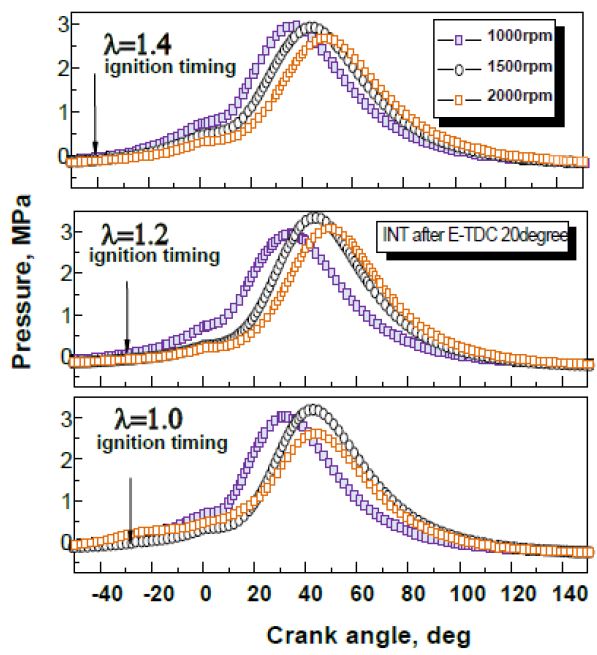

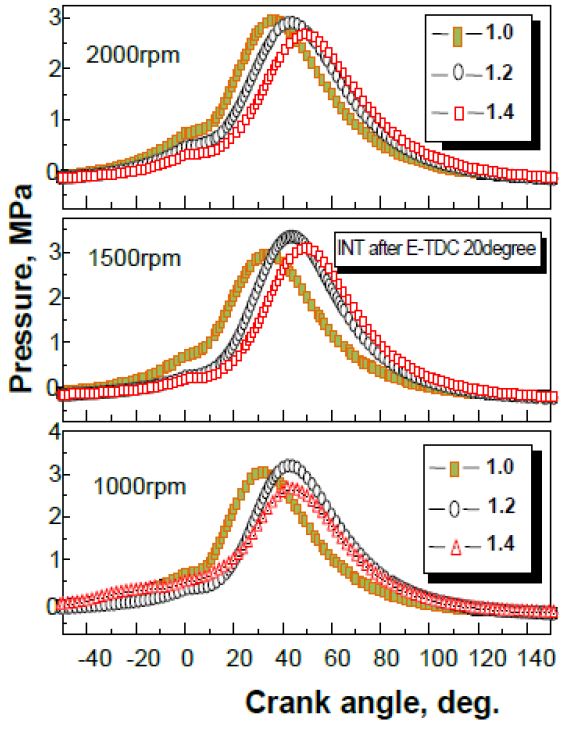

Fig. 8 및 Fig. 9는 실린더 압력과 크랭크 각도와의 관계를 나타내었다. 여기서 곡선의 각 지점은 해당 실험 조건에서 50회 반복 사이클로 도출된 평균값을 나타내었다. 분사 시간은 선행연구에서 도출한 ATDC 20°로 설정하였다.

Fig. 8은 각각의 엔진 회전수에 따른 P-θ 선도를 보여주며, 엔진 회전수가 일정할 때 최대 압력 발생 시기 θPmax 는 λ 값에 더 많이 좌우되었다.

1,000 rpm에서 λ=1을 기준으로 θPmax는 λ=1.2에서 약 20 CA deg., λ=1.4에서 약 30 CA. deg. 진각되었다. 점화 시기가 희박연소 조건에서 진각되기 때문에 실린더 내의 최대 압력은 비슷하게 나타났다. λ=1.2 및 λ=1.4일 경우 점화시기는 λ=1일 경우보다 각각 15 CA. deg., 18 CA. deg. 진각되었다.

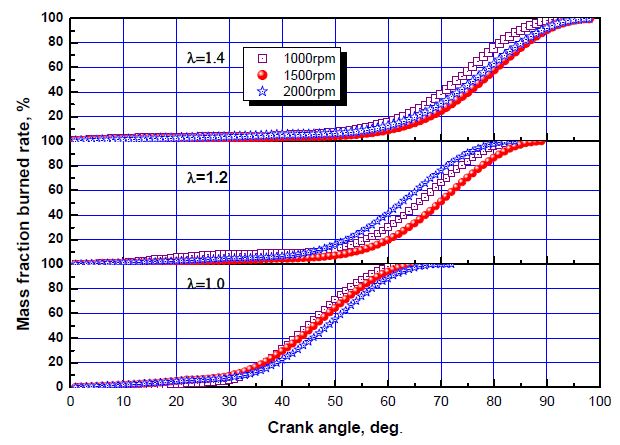

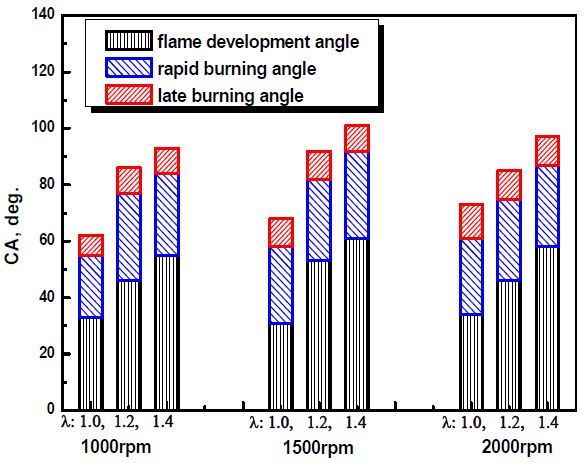

Fig. 10 및 Fig. 11은 연소기간, 엔진 회전수, 공기과잉율 사이의 관계를 보여준다. 공기과잉율이 증가하면 화염발달기간이 더 증가했으며, 엔진속도로 인한 영향은 경미했다. 그리고 급속연소기간은 약 30 CA. deg.에 근접했고, λ=1.0 일 때는 27 CA. deg., λ=1.2 및 λ=1.4에서는 29 CA. deg.이다. 따라서 이 엔진은 2,000 rpm에서 희박연소와 이론 공연비가 비슷한 연소속도 추정치를 보여준다.

그러나 화염발달기간은 희박연소 F/A비에서 더 길어졌다. 예를 들어 2,000 rpm 및 λ=1.4에서 화염발달 각도는 58 CA. deg.였고, λ=1.2 및 λ=1.0의 경우 각각 46 및 34 CA. deg.였다.

3.3 RI-CNG 엔진 배기특성

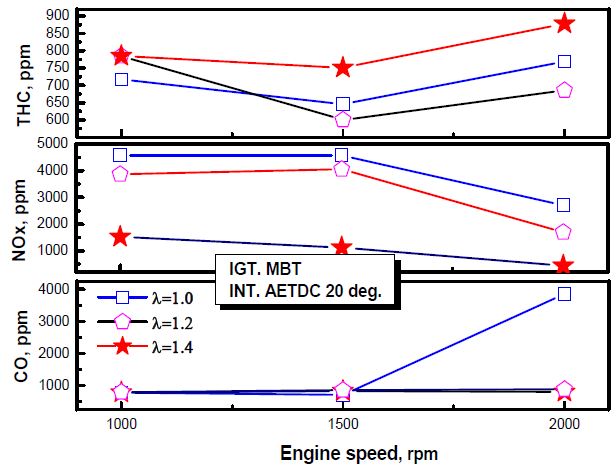

Fig. 12는 본 실험에서 엔진의 배기특성을 보여준다. 모든 데이터는 스로틀 밸브 개도률 60%일 때 해당 실험 조건에서 검출했다.

λ=1.0에서 CO의 배출 농도는 엔진속도 1,000 rpm과 1,500 rpm에서 비슷한 결과를 나타내었으나, 1,500 rpm을 초과할 경우 증가했다. 하지만 λ=1.2와 1.4에서는 엔진 속도가 증가해도 비교적 완만한 변화를 나타내었다. 일반적으로 CO 농도는 A/F 비에 의해 결정된다. 이 경우 엔진 속도의 증가는 적절한 A/F 형성을 방해하여 CO 배출 농도를 증가시킨다.

2,000 rpm 이상의 경우, 불균일한 A/F의 분포로 Fig. 5와 같이 COVPmax를 증가시키고, Fig. 12와 같이 CO 배출 농도가 증가되었다.

선행연구13-16)인 RI 가솔린 엔진의 경우 실린더의 연소속도를 가속화하도록 설계되었기 때문에 동일한 연소 원리에 따라 급속 연소속도와 MBT에서는 NOx 형성이 매우 적게 나타났다. 그러나 본 실험에서 THC 배출 농도는 낮게 나타났으나 NOx는 높은 배출 경향을 보여주었다.

4. 결 론

본 연구에서 RI 방법을 채택하였으며, 이전 사이클로 인한 부실의 잔여 가스를 배기하기 위해 CNG 직접분사를 채택하였다. 상기 결과에 근거하여 본 RI-CNG 엔진의 연구에 대해 다음의 결론을 도출하였다.

1) 부실 내의 CNG와 공기의 혼합 유동의 경우, 본 실험 엔진은 분사시기 한계와 엔진속도 한계가 있으며, 스로틀밸브 개도률이 60%일 때 일반 분사 시기는 BTDC 20 deg.에서 ATDC 20 deg.였고, 엔진의 한계 속도는 2,300 rpm였다.

2) 부실로 CNG를 직접 분사하여 엔진 작동 안정성을 개선할 수 있었다. 분사시기를 ATDC 20 deg.으로 고정했을 때, MBT에 불꽃방전이 이루어졌다. RI-CNG 엔진은 특히 희박연소에서도 최고의 사이클 변화를 보여주었다.

3) RI-CNG 엔진의 연소기간은 λ 값이 증가함에 따라 함께 증가했다. λ=1.4에서 화염발달기간은 약 60 CA deg.이었으며, 이 결과는 본 실험용 RI-CNG 엔진이 화염발달 기간을 개선해야 한다는 후속 실험 과제를 남겼다. 정상 연소 기간을 위해서는 연소속도를 약 20~30 CA deg. 이내로 개선해야 한다.

4) 본 실험에서 CO 및 THC 농도가 저하되었고, 특히 THC 배출이 RI-CNG 엔진에 의해 효과적으로 제어되었다. λ=1에서 엔진의 고 회전 영역일 경우, A/F의 불균일 혼합물로 인해 CO 및 COVPmax가 증가했다.

5) NOx 배출농도는 λ=1 및 λ=1.2에서 상대적으로 높게 나타났으나, 엔진 속도가 증가할수록 낮은 결과로 나타났다.

― 기호 설명 ―

| λ : | Excess air ratio |

| COV : | Coefficient of variation |

| COVimep : | Indicated mean effective pressure coefficient of variation |

| CVC : | Constant volume combustor |

| THC : | Total hydro carbon |

| Bsfc : | Break specific fuel consumption |

| IVO : | Intake valve open |

| EVC : | Exhaust valve close |

| Pmax : | 연소 최고 압력 |

| θPmax : | 연소 최고 압력시기 |

| A/F ratio : | 공연비 |

References

-

W. Su, H. Wang, and B. Liu, (2004), "Injection mode modulation for HCCI diesel combustion", SAE International.

[https://doi.org/10.4271/2005-01-0117]

- Marc AELLAT, Stefano DURANTI, Yongjun LIAN, Cedomir KRALJ-CD-asapco Group and Stephan ADAM-AUTIAG, (2004), "advanced modeling of GDI and DI-Diesel engines: investigations on combustion and wall heat transfer and comparison with experiment", 14th international multidimensional engine user’s meeting at the SAE congress, March, 8, 2004, Dtroit, MI.

- J. B. Heywood, (1988), "Internal Combustion Engine Fundamentals", TJ755.H45 1988 621.4387-15251.

- F. Zhao, D. L. Harrington, and M. Lai., (2002), "Automotive Gasoline Direct-Injection Engines", SAE International, Warrendale, 5, 12, 15, 56-58, and 97-100.

-

S. C. Kong, C. D. Marriott, R. D. Reitz, and M. Christensen, (2001), "Modeling and Experiments of HCCI Engine Combustion Using Detailed Chemical Kinetics with Multidimensional CFD", SAE Paper 2001-01-1026.

[https://doi.org/10.4271/2001-01-1026]

-

Y. Liu, S. I. Hwang, J. K. Yeom, and S. S. Chung, (2014), "Experimental Study on the Spray and Combustion Characteristics of SIDI CNG", Int. J. Automotive Technology, 15(3), p353-359.

[https://doi.org/10.1007/s12239-014-0037-3]

-

S. S. Chung, S. I. Hwang, J. K. Yeom, and J. H. Yoon, (2016), "An Experimental Study on Spray and Combustion Characteristics of LPG for Application in Direct-Injection", Journal of Mechanical Science and Technology, 30(5), p2344-2351.

[https://doi.org/10.1007/s12206-016-0444-7]

-

S. I. Hwang, S. S. Chung, J. K. Yeom, B. Y. Jeon, and J. H. Lee, (2016), "An Experimental Study on the Ignition Probability and Combustion Flame Characteristics of Spark-Ignited Direct-Injection CNG", JOURNAL OF ILASS-KOREA, 21(1), p37-46.

[https://doi.org/10.15435/jilasskr.2016.21.1.37]

-

S. I. Hwang, S. S. Chung, J. K. Yeom, and J. H. Lee, (2016), "An Study on Spray and Combustion Characteristics of Direct Injection LPG under Low Pressure Injection Condition", Journal of the Korean Institute of Gas, 20(1), p52-61.

[https://doi.org/10.7842/kigas.2016.20.1.52]

-

D. H. Ha, J. M. Jin, S. I. Hwang, J. K. Yeom, and S. S. Chung, (2012), "Diagnosis of the Combustion Characteristics of Spark Ignition Engine with Compressed Natural Gas(CNG) Injection Type", Journal of the Korean Society for Power System Engineering, 16(5), p5-12.

[https://doi.org/10.9726/kspse.2012.16.5.005]

-

S. S. Chung, S. I. Hwang, J. K. Yeom, and B. Y. Jeon, (2016), "A Study on Ignition Probability and Combustion Characteristics of Low Pressure Direct Injection LPG according to a Function of Ambient Condition", Journal of The Korean Society for Power System Engineering, 20(2), p32-42.

[https://doi.org/10.9726/kspse.2016.20.2.032]

- J. T. Lee, S. H. Lee, and Y. Y. Kim, (2004), "An investigation on the proper hydrogen mixing rate in heavy-duty hydrogen-CNG engine", KHNES, 15, p89-97.

- J. Y. Kim, (2003), "A study on the generating the optimum combustion conditions for the CNG of internal combustion engine", Ph D. Thesis, Dept. of Mechanical Eng, Dong-A University.

- J. S. Park, J. K. Yeom, T. W. Lee, J. Y. Ha, and S. S. Chung, (2006), "Study on Pre-mixture Combustion in a Sub-chamber Type CVC with Multiple Passage Holes", International Journal of Automotive Technology, 7(1), p17-23.

- J. S. Park, B. M. Kang, K. J. Kim, T. W. Lee, J. K. Yeom, and S. S. Chung, (2005), "Study on combustion characteristics and application of radical induced ignition method in an actual engine", International Journal of Automotive Technology, 6(6), p555-561.

-

M. J. Lee, J. Y. Kim, J. S. Park, J. K. Yeom, and S. S. Chung, (2004), "A study on the rapid bulk combustion of premixture using the radical seeding", KSME International Journal, 18(9), p1623-1629.

[https://doi.org/10.1007/bf02990377]