담수화 시스템을 위한 직접 접촉 막 증류 공정의 수치해석적 성능평가

초록

본 연구에서는 해수, 폐수, 화학 용액 등 다양한 종류의 염수에서 담수를 생산할 수 있는 직접 접촉식 막 증류 공정의 성능을 수치해석적으로 평가할 수 있는 수치해석 프로그램을 개발하였다. 수치해석 프로그램을 개발하기 위해 막을 투과하는 수증기를 고려하기 위한 열 및 물질전달 식과 모듈 채널 내에 흐르는 유체의 질량, 모멘텀 그리고 에너지 균형을 고려하기 위한 식이 사용되었다. 해석 프로그램의 개발을 위해 Intel Visual Studio의 Fortran을 사용하여 In-house code를 작성하였고, Broyden’s method를 활용하여 계산을 수행하였다. 또한 개발된 프로그램의 정확도를 검증하기 위해 기존 문헌의 데이터와 비교하였으며, 최대 오차 3% 내에서 잘 일치함을 알 수 있었다. 유입수 부 및 투과수 부의 온도 및 유속을 변화시켜 가며 평균 투과 담수량을 산출하였다. 수치해석 결과, 투과수 부의 온도 및 유속의 변화보다는 유입수의 온도 및 유속의 변화에 평균 투과 담수량 변화가 더 민감하게 변화하는 것을 알 수 있었다. 유입수의 온도를 40℃에서 90℃로 증가시켰을 때, 평균 투과 담수량이 0.95 kg/m2h에서 24.83 kg/m2h까지 지수적으로 증가하는 것을 알 수 있었다.

Abstract

In this study, a numerical simulation program was developed to evaluate the performance of a direct contact membrane distillation (DCMD) process, which can produce fresh water from various types of saline solutions, including seawater, wastewater, and chemical solutions. To develop the simulation program, heat and mass transfer equations were employed to consider the water vapor transportation through the membrane, while mass, momentum, and energy balance equations were used to model the fluid flow within the module channels with water vapor transportation. An in-house code was developed using Fortran in Intel Visual Studio to create the numerical simulation program, with calculations performed utilizing Broyden’s method. To verify the accuracy of the developed program, it was compared with existing literature data, showing good agreement within a maximum error of 3%. The average permeate flux was calculated by varying the feed and permeate temperatures and flow rates. The numerical results revealed that the average permeate flux was more sensitive to changes in the feed temperature and flow rate than to those of the permeate side. When the feed temperature increased from 40°C to 90°C, the average permeate flux exponentially increased from 0.95 kg/m²h to 24.83 kg/m²h.

Keywords:

Seawater Desalination, Direct Contact Membrane Distillation, Heat and Mass Transfer, Hydrophobic Membrane키워드:

해수담수화, 직접 접촉식 막 증류 (DCMD), 열및 물질전달, 소수성 멤브레인1. 서 론

해수 담수화는 전 세계적으로 증가하는 물 수요와 기후변화로 인한 담수 자원 고갈에 대한 주요 해결책으로 주목받고 있다.1-4)

급격한 도시화 및 산업화에 따른 식수, 농업용수 그리고 산업용수 수요의 급격한 증가로 인해 물 수요가 증가하고 있다. 이러한 물 수요 증가를 충족시키기 위해 기존의 담수 자원만으로는 한계에 부딪히고 있으며, 기후변화에 따른 강우 패턴의 변화로 인해 많은 지역에서 물부족 현상이 심화되고 있다. 이를 해결하기 위한 노력으로 지구 표면의 약 71%를 차지하는 해수에서 담수를 생산하는 해수 담수화 공정에 대한 개발이 진행되고 있으며, 이를 통해 무한하고 안정적인 담수 공급이 가능할 것으로 판단된다. 또한 해수 담수화 공정에 사용되는 대부분의 여과공정들은 산업처리수나 폐수 등을 정제할 수 있는 공정으로 활용될 수 있기 때문에 다양한 분야에 적합한 연구가 진행되어야 한다.

다양한 해수담수화 공정 중 공정 중 폐열 수준의 열원 온도를 구동력으로 하여 담수를 생산할 수 있는 막 증류 공정에 대한 논의가 진행되고 있으며, 에너지 효율성과 환경친화적인 공정으로 주목받고 있다.5-10)

막 증류(Membrane distillation) 공정은 막 양측의 유체의 온도 차이를 이용하여 염수에서 담수를 분리해 내는 막 분리 공정이다. 양측 막 표면에서 발생되는 수증기 분압 차이는 막 증류 공정의 구동력으로 막 표면에 닿는 유체의 온도 차이로 발생하게 된다. 막 증류 공정은 비등점 이하의 낮은 작동 온도, 상압 구동, 높은 선택적 분리 능력, 유입수의 염 농도에 대한 낮은 민감도 그리고 작은 설치 면적 등의 다양한 장점을 가지고 있다. 특히, 비휘발성 물질에서 담수를 분리해 낼 경우, 이론적 실험적으로 99.99%의 높은 담수 분리율을 갖고 있다. 하지만 막 증류공정은 막 양측에서 흐르는 유체가 얇은 막을 사이로 직접 접촉하기 때문에 높은 전도 열 손실이 발생되는 단점이 있다. 이러한 단점을 극복하기 위한 다양한 열 회수 개념에 대한 연구가 진행되고 있으나 이로 인해 시스템이 복잡해지는 단점이 있다.

막 증류 공정에 적용되는 이상적인 고분자 소수성 멤브레인은 높은 투과율을 위해 i) 최적의 기공 크기 및 기공도, ii) 낮은 열전도성, iii) 높은 소수성(높은 접촉각), iv) 우수한 내화학성 및 내열성 그리고 v) 높은 기계적 강도를 가져야 한다.8,9)

이상적인 고분자 소수성 멤브레인을 개발하기 위한 노력으로 Peng et al.은 직접 접촉식 막 증류공정(Direct Contact Membrane Distillation, DCMD)에 의한 담수화를 위해 친수성 PolyVinyl Alcohol/PolyEthylene Glycol(PVA/PEG) 지지층 위에 소수성 PolyVinyliDene Fluoride (PVDF) 층을 적층한 소수성 멤브레인을 개발하여 기계적 강도와 투과 담수량을 향상시키고자 했다.5) Huo et al.은 PolyEthylene Terephthalate(PET)를 지지체로 하고 활성 멤브레인을 PVDF로 하여 막의 기계적 강도와 투과 담수량을 향상시키고자 하였다.6)

또한 막의 물성에 따른 막 증류 기반 담수화 공정 성능 및 에너지 소비율을 분석하기 위해 실험적 방법으로 접근하면 많은 비용과 시간이 소모되며 모듈 내에서 발생하는 다양한 현상을 이해할 수 없기 때문에 공정 중 막 모듈 내부에서 발생하는 현상을 모델링하는 연구가 진행되어 왔다.7-10)

Lawson and Lloyd는 다양한 막 증류 공정에 대한 이론을 설명하고 0차원 수치해석 모델을 제공하였다.7) Cheng et al.은 소수성 멤브레인을 활용하는 직접 접촉식 막 증류 공정을 해석하기 위해 소수성 막을 통과하는 열 및 물질 전달 방정식을 고려한 채널 내 1차원 유동모델을 제안하였고 다양한 운전조건에서 투과 담수량을 평가하였다.8) Lee et al.은 진공 막 증류 공정의 성능을 평가할 수 있도록 진공 막 증류 공정을 모사할 수 있는 1차원 수치해석 모델을 제안하였고, 다양한 운전조건 하에서 투과 담수량 및 에너지 소비량을 분석하였다.9) Mengual et al.은 진공 막 증류 공정 실험과 이를 평가하기 위한 0차원 기초 모델을 제안하였고, 실험과 수치해석을 통해 이를 증명하였다.10)

본 연구에서는 소수성 중공사 막 모듈 기반 DCMD 공정의 성능을 평가할 수 있는 수치해석 모델을 개발하고 이를 통해 산출된 데이터와 기존 문헌의 데이터와 비교하여 개발된 모델을 검증하였다. 또한 개발 된 수치해석 모델을 이용하여 다양한 운전조건에 따른 소수성 중공사 막 모듈 기반 DCMD 공정의 성능 변화에 대한 연구를 수행하였다.

2. 연구 방법

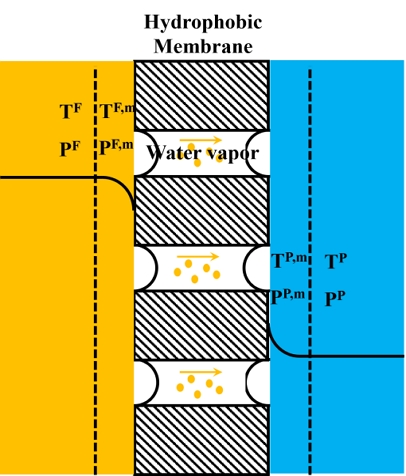

소수성 중공사 막 모듈 기반 DCMD 공정 해석 모델을 개발하기 위해 모듈 내 막에서 발생하는 열 및 물질전달 현상을 이해하고 그 개략도를 Fig. 1에 나타내었다. DCMD 공정의 경우, 뜨거운 유입수 측의 막 표면에서 생성된 수증기가 차가운 투과수 측으로 이동하여 담수를 생산하며 유입수 및 투과수 부의 온도 및 유속이 많은 영향을 미친다. 막 양측의 표면 온도 차이로 인한 막 양측 표면의 수증기 압력의 차이가 구동력이 되어 뜨거운 유입수 측에서 발생된 수증기만이 소수성 막을 통과한다. 통과한 수증기는 투과수 측의 차가운 유체와 만나서 응축되어 담수가 된다. 일반적으로 막 양측의 온도 차이가 증가함에 따라 구동력이 증가하여 더 많은 담수를 기대할 수 있다. 하지만 얇은 막 양측에 흐르는 뜨겁고 차가운 유체의 전도 열 손실 및 투과 담수가 투과부에서 응축되어 발생하는 온도 상승은 DCMD공정의 주요한 성능 저하 요인이 될 수 있다.

소수성 중공사 막 모듈 기반 DCMD 공정의 수치해석 모델을 개발하기 위해 사용된 열 및 물질 전달식을 식 (1)~(5)에 나타내었다. Local 담수 생산량 및 평균 담수생산량의 산출식은 식 (6)에 나타내었다. 모듈 내 유입부와 투과부 유체의 흐름의 열 및 물질전달이 고려된 질량, 모멘텀 그리고 에너지 방정식을 식 (7)~(13)에 나타내었다.7-13)

1) 소수성 중공사 막 내부 열전달 방정식

| (1) |

2) 쉘 모듈 사이드 내부 열전달 방정식

| (2) |

3) 막을 투과하는 열전달 방정식

| (3) |

4) 막 양측 및 막을 투과하는 열전달 균형

| (4) |

5) 막을 투과하는 물질 전달 방정식

| (5) |

5) Local 담수 생산량 및 평균 담수생산량

| (6) |

6) 소수성 중공사 막 내부 유입수 측 유체 흐름 질량, 모멘텀 그리고 에너지 방정식

| (7) |

| (8) |

| (9) |

| (10) |

7) 쉘 모듈 측 (투과수 측) 유체 흐름 질량, 모멘텀 그리고 에너지 방정식

| (11) |

| (12) |

| (13) |

8) 유입수 측 및 투과부 측의 경계조건

| (14) |

| (15) |

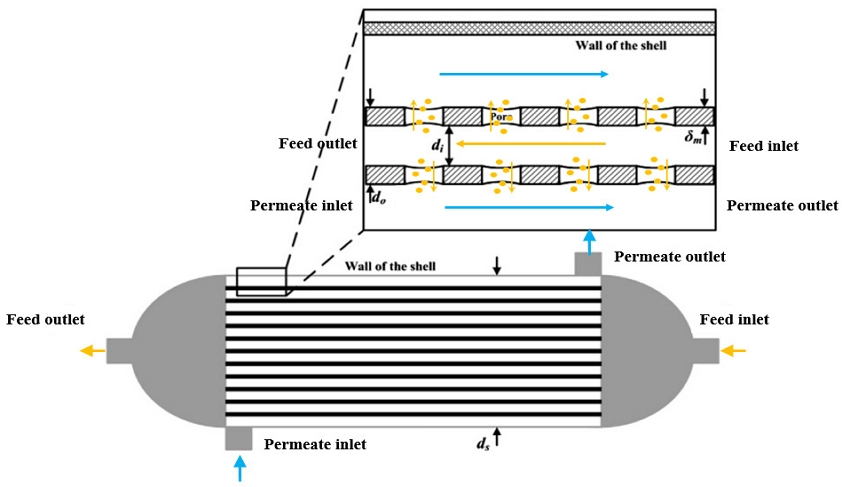

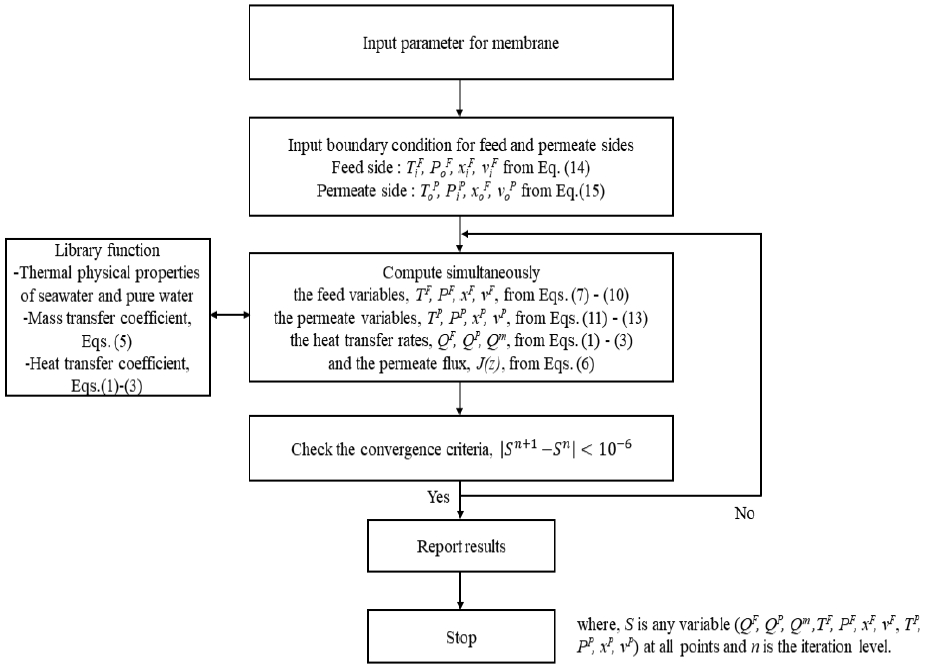

Fig. 2에는 DCMD 공정에 적용된 소수성 중공사 막 모듈 내부의 유입수와 투과수의 흐름과 생산되는 투과담수를 개략도를 통해 나타내었다. Fig. 2에 나타낸 바와 같이, 뜨거운 유입수가 유입부로 흐르고 투과부에는 차가운 담수가 흐른다. 유입수 부와 투과수 부의 온도 차이에 의해 발생된 수증기 압력차이로 인해 뜨거운 유입수 부 막 표면에서 증발한 수증기가 소수성 막을 투과해 투과수 부 측으로 이동하고 차가운 투과수 부의 담수와 만나 응축되어 담수가 생산되게 된다. 또한 Fig. 3에 수치해석 절차를 표현하였다.

해석 모델 개발에 사용된 소수성 막의 물성치는 Table 1에 나타내었다. 사용된 모듈은 소수성 중공사 막 모듈로 중공사 내부로 유입수가 흐르고 쉘 모듈 측으로 투과수가 흐른다. 따라서 생산된 담수는 중공사 내부에서 외부(쉘 모듈 측)로 흐른다. 중공사 막 모듈 내부의 중공사의 유효면적은 9.6 m2이다. 유입수는 35 g/L의 소금물을 기준으로 하였다.

3. 결과 및 논의

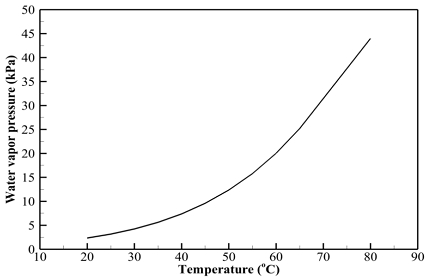

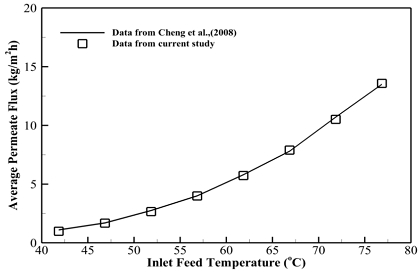

개발된 중공사 막 모듈 기반 DCMD 공정 수치해석 모델을 검증하기 위해 기존에 출판된 논문의 데이터와 본 연구에서 개발한 모델의 해석결과를 비교하여 Fig. 4에 나타내었다. 평균 투과 담수량의 최대 오차는 약 3.28%으로 유입수 온도가 51.85℃일 때 기존 문헌의 결과 데이터와 본 연구에서 얻은 수치해석 데이터가 각각 2.75 kg/m2h 그리고 2.66 kg/m2h일 때 나타났다.7) 평균 투과담수량은 유입수의 온도가 증가함에 따라 함께 증가하는 것을 알 수 있었으며, 이는 유입수 및 투과수의 온도 차에 의해 발생되는 수증기 분압이 지수적으로 증가하기 때문에 상대적으로 저온 영역에서는 큰 차이를 보이지 못함을 알 수 있다. Fig. 5에 증류수의 온도에 따른 수증기 분압을 나타내었으며, 온도 증가에 따라 수증기 분압이 지수적으로 증가하는 것을 볼 수 있다.

Model validation of DCMD process (Inlet permeate temperature : 24.85℃, Inlet feed and permeate velocity : 0.472 m/s and 0.332 m/s, respectively)7)

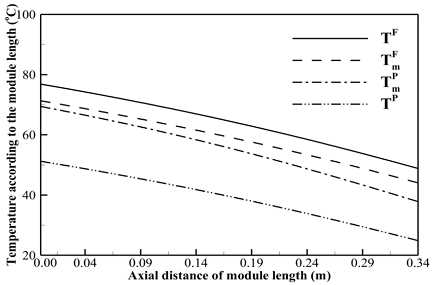

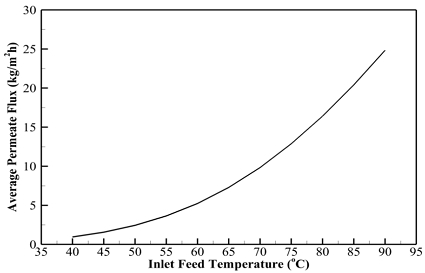

Fig. 6에 투과수의 온도 및 유속이 각각 24.85℃ 그리고 0.332 m/s이고, 유입수의 온도와 유속이 각각 76.85℃ 그리고 0.472 m/s일 때의 소수성 중공사 막의 길이방향에 따른 막 표면 양측의 온도, 그리고 유입수 부와 투과수 부의 bulk 유동의 온도를 나타내었다. Fig. 6에서 볼 수 있듯이, 막 양측의 표면온도는 유입수 부와 투과수 부의 bulk 유동의 온도보다 각각 낮거나 높으며, 이는 열 및 물질전달 현상으로 인한 투과 담수와 막 표면 접촉 전도열 손실의 영향 때문이다. 막 양측의 표면온도 차이는 유입수 부와 투과수 부의 온도 차이 및 유동의 향상을 통해 증가할 수 있다. Fig. 7과 Fig. 8은 투과수 온도와 유속을 고정하고 유입수 온도 및 유속 증가에 따른 평균 투과 담수량 변화를 각각 나타낸다. 유입수의 온도가 증가하면 Fig. 5에 나타낸 온도에 따른 수증기 압력 변화와 유사하게 평균 투과 담수량이 지수적으로 증가하는 것을 알 수 있다. 유입수의 온도가 40℃일 때, 0.95 kg/m2h의 평균 투과담수량을 얻을 수 있었으나 유입수의 온도가 90℃일 때, 24.83 kg/m2h의 평균 투과 담수량을 얻을 수 있었다.

Spacial variation of temperatures according to the module length with 0.472 m/s and 0.332 m/s of inlet feed and permeate velocity, respectively, and 70℃ and 20℃ of inlet feed and permeate temperature, respectively

Influence of inlet feed temperature with 0.5 m/s of inlet feed and permeate velocity, respectively, and 20℃ of inlet permeate temperature

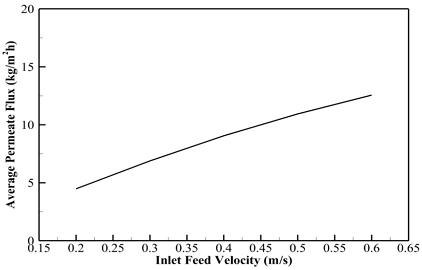

Influence of inlet feed velocity with 0.5 m/s of inlet permeate velocity, 20℃ of inlet permeate temperature and 70℃ of inlet feed temperature

유입수의 유속을 증가시켰을 때, 평균 투과담수량이 증가하는 것을 볼 수 있는데, 이는 유속의 증가로 인해 유체 유동이 향상되어 투과수 부의 막 표면 온도가 향상되었기 때문이나, 유입수 온도의 증가에 따른 평균 투과 담수량 변화보다는 작은 변화를 보였다.

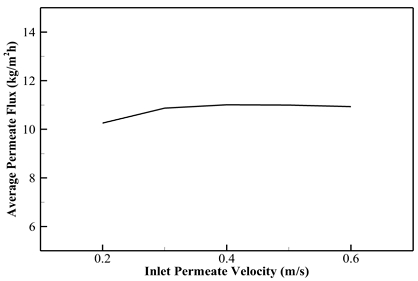

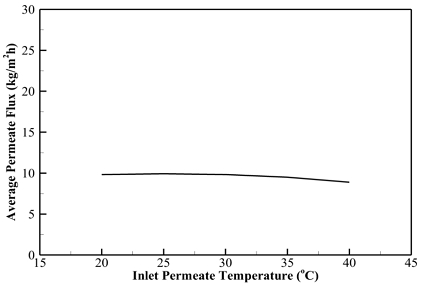

Fig. 9과 Fig. 10은 유입수의 온도와 유속을 고정하였을 때 투과수 온도 및 유속 변화에 따른 평균 투과 담수량 변화를 각각 나타낸다. 온도에 따른 수증기 압력을 나타낸 Fig. 5에서와 유사하게 저온 영역에서의 투과수 온도 변화는 평균 투과담수량의 더 작은 변화를 야기한다. 또한 투과수의 유속이 0.2 m/s에서 0.6 m/s로 증가함에 따라 평균 투과 담수량이 약간 증가하는 것을 볼 수 있었으며, 이는 투과수 부의 유동 개선에 따른 막 표면의 수증기분압의 차이가 크지 않기 때문이다.

Influence of inlet permeate temperature with 0.5 m/s of inlet feed and permeate velocity, respectively, 70℃ of inlet feed temperature

4. 결 론

본 연구에서는 해수담수화 공정을 포함하는 수처리 공정에 적용되어 담수를 생산할 수 있는 소수성 중공사 막 모듈 기반 DCMD 공정에 대한 수치해석 모델을 제시하고, 이를 Intel Visual Fortran을 활용하여 In-house Code로 개발하였다. 개발된 프로그램을 검증하기 위해 기존 문헌의 데이터와 개발된 프로그램의 산출된 데이터를 비교 및 분석하였고, 운전조건에 따른 성능변화를 평가하였다. 또한 본 연구를 통해 평균 생산담수량 상향을 위한 가장 주요한 인자는 유입수의 온도와 유속임을 알 수 있었다.

1) 기존 문헌의 데이터와 개발된 프로그램의 산출된 데이터를 비교 분석하였을 때 최대 오차 3.28% 이내에서 잘 일치함을 알 수 있었다.

2) 소수성 중공사 막 모듈 기반 DCMD 공정의 유입수 부 및 투과수 부의 온도 변화에 따른 평균 투과 담수량을 산출하였고, 유입수의 온도를 90℃로 증가시켰을 때 평균 투과담수량은 24.83 kg/m2h까지 지수적으로 증가함을 알 수 있었다. 이는 유입수의 온도 증가로 인한 막 표면에서의 수증기 분압이 지수적인 증가하기 때문이다.

3) 직접 막증류공정의 구동력인 수증기 분압을 높이기 위해 투과수 온도를 감소시키며 담수 생산량을 관찰한 결과, 온도 감소에 따른 생산량 증가는 미미했다. 이는 저온 영역에서 온도 변화가 수증기 분압에 미치는 영향이 고온 영역에 비해 상대적으로 낮기 때문이다.

4) 평균 담수생산량의 증가가 투입수 부의 유속을 증가시켰을 때 보다 유입수 부의 유속을 증가시켰을 때 더 많이 증가하는 것을 알 수 있었으며 이는 유입수 부의 유동 개선에 따른 수증기 분압향상이 투과수 부의 유동 개선에 따른 수증기 분압 향상보다 더 크기 때문이다.

5) 다음 연구에서는 소수성 중공사 막 모듈 기반 DCMD 공정의 다양한 모듈 인자에 따른 평균 투과담수량을 분석할 예정이다.

― 기호 설명 ―

| A : | 멤브레인 면적비 |

| C : | 물질전달계수 [kg/m2sPa] |

| Cp : | 비열 [J/mol·K] |

| dh : | 수력직경 [m] |

| di : | 중공사 내경 [m] |

| do : | 중공사 외경 [m] |

| ds : | 모듈 내경 [m] |

| h : | 대류열전달계수 [W/m2K] |

| JM : | 평균 투과 담수량 [kg/m2h] |

| k : | 전도 열전달 계수 [W/mK] |

| L : | 모듈 길이 [m] |

| m : | 질량유량 [kg/s] |

| M : | 몰질량 [g/mol] |

| N : | 중공사 수 [-] |

| P : | 압력 [Pa] |

| Q : | 열량 [W] |

| R : | 이상기체상수 [J/molK] |

| T : | 온도 [K] |

| w : | 질량분율 [-] |

| x : | 몰분율 [-] |

| X : | 몰랄 부피 [m3/mol] |

| v : | 유속 [m/s] |

| z : | 그리드 길이 [m] |

무차원수

| Nu : | Nusselt number [-] |

| Pr : | Prandtl number [-] |

| Re : | Reynolds number [-] |

그리스 문자

| δ : | 막 두께 [μm] |

| μ : | 동점도 계수 [Pa‧s] |

| ρ : | 밀도 [kg/m3] |

| ϕ : | 팩킹 밀도 [-] |

하첨자

| b : | bulk |

| salt : | 소금 |

| w : | 물 |

| m : | 멤브레인 |

상첨자

| F : | 유입수 부 |

| P : | 투과수 부 |

Acknowledgments

“본 논문은 산업통상자원부 기계장비산업기술개발사업으로 지원된 연구결과입니다(연구개발 과제번호: RS-2024-00417355)”.

Author contributions

J. G. Lee; Conceptualization, Methodology, Simulation, Writing-original draft, Writing-review & editing.

References

-

Y. B. Ham, Y. Kim, J. H. Noh, S. S. Shin and J. H. Park, 2012, “Design of Loss-reduction Mechanisms for Energy Recovery Devices in Reverse-osmosis Desalination systems”, Journal of Power System Engineering, 16(3), 5-9.

[https://doi.org/10.9726/kspse.2012.16.3.005]

- H. Ji, J. H. Moon, S. Y. Woo, Y. D. Kim and H. S. Lee, 2021, “Adsorbent synthesis and adsorption isotherm experiment to improve freshwater production”, The 2021 Korean Society for Power System Engineering Spring Academic Conference, 95-96.

- J. H. Kwon, Y. W. Lee and Y. D. Kim, 2006, “Concentration of Sea Water and Desalination System”, The 2006 Korean Society for Power System Engineering Fall Academic Conference, 95-96.

-

J. Kim, K. Park, D. R. Yang and S. Hong, 2019, “A comprehensive review of energy consumption of seawater reverse osmosis desalination plants”, Applied Energy, 254, 113652.

[https://doi.org/10.1016/j.apenergy.2019.113652]

-

P. Peng, A. G. Fane and X. Li, 2005, “Desalination by membrane distillation adopting a hydrophilic membrane”, Desalination, 173, 45-54.

[https://doi.org/10.1016/j.desal.2004.06.208]

-

R. Huo, Z. Gu, K. Zuo and G. Zhao, 2009, “Preparation and properties of PVDF-fabric composite membrane for membrane distillation”, Desalination, 249, 910-913.

[https://doi.org/10.1016/j.desal.2009.06.069]

-

K. W. Lawson and D. R. Lloyd, 1997, “Membrane distillation”, Journal of Membrane Science, 124, 1-25.

[https://doi.org/10.1016/S0376-7388(96)00236-0]

-

L. H. Cheng, P. C. Wu and J. Chen, 2008, “Modeling and optimization of hollow fiber DCMD module for desalination”, Journal of Membrane Science, 318(1-2), 154-166.

[https://doi.org/10.1016/j.memsci.2008.02.065]

-

J. G. Lee and W. S. Kim, 2013, “Numerical modeling of the vacuum membrane distillation process”, Desalination, 331, 46-55.

[https://doi.org/10.1016/j.desal.2013.10.022]

-

J. I. Mengual, M. Khayet and M. P. Godino, 2004, “Heat and mass transfer in vacuum membrane distillation”, International Journal of Heat and Mass Transfer, 47(4), 865-875.

[https://doi.org/10.1016/j.ijheatmasstransfer.2002.09.001]

-

M. S. El-Bourawi, Z. Ding, R. Ma and M. Khayet, 2006, “A frame work for better understanding membrane distillation separation process”, Journal of Membrane Science, 285, 4-29.

[https://doi.org/10.1016/j.memsci.2006.08.002]

-

L. Francis, N. Ghaffour, A. A. Alsaadi and G. L. Amy, 2013, “Material gap membrane distillation: a new design for water vapor flux enhancement”, Journal of Membrane Science, 448, 240-247.

[https://doi.org/10.1016/j.memsci.2013.08.013]

-

S. Al-Obaidani, E. Curcio, F. Macedonio, G. D. Profio, H. Al-Hinai and E. Drioli, 2008, “Potential of membrane distillation in seawater desalination: thermal efficiency, sensitivity study and cost estimation”, Journal of Membrane Science, 323, 85-98.

[https://doi.org/10.1016/j.memsci.2008.06.006]