급·배기구 위치에 따른 암모니아 연료 준비실의 환기 성능에 관한 연구

초록

국제해사기구의 온실가스 감축 노력으로 암모니아가 환경친화적인 선박 연료로 주목받고 있다. 그러나 암모니아는 독성, 폭발성, 부식성이 있어 FSHS, TCS, FPR 등의 밀폐 공간에 강제환기가 필요하다. 본 연구는 FLACS 22.2를 사용해 연료 준비실의 급·배기구를 다양한 시나리오로 설정하여 환기 성능을 분석하였다. 분석 결과, Case 1(Inlet: Fwd-Bottom-Port, Outlet: Fwd-Bottom-Stbd)이 가장 우수했고, Case 13(Inlet: Aft-Top-Stbd, Outlet: Fwd-Top-Stbd)이 가장 낮았다. 급기구는 하부, 배기구는 상부에 설치할 때 환기 성능이 향상되었다. 이 결과는 암모니아 연료 선박의 안전한 환기 시스템 설계에 중요한 지침이 될 수 있다.

Abstract

With the International Maritime Organization's efforts to reduce greenhouse gases, ammonia is gaining attention as an environmentally friendly marine fuel. However, toxicity, explosiveness, and corrosiveness of ammonia necessitate forced ventilation in confined spaces such as fuel storage hold spaces, tank connection spaces, and fuel preparation room. This study used FLACS 22.2 to analyze ventilation performance by applying various scenarios for supply and exhaust ports in the fuel preparation room. The analysis showed that the Case 1 (Inlet:Fwd-Bottom-Port, Outlet: Fwd-Bottom-Stbd) had the best ventilation performance and that the Case 13 (Inlet:Aft-Top-Stbd, Outlet: Fwd-Top-Stbd) had the worst. Ventilation performance improved when the supply port was placed at the bottom and the exhaust port at the top. These results provide crucial guidance for designing safe ventilation systems for ammonia-fueled ships.

Keywords:

Ammonia, Confined Spaces, Fuel Preparation Room, Ventilation Performance키워드:

암모니아, 밀폐공간, 연료 준비실, 환기 성능1. 서 론

선박에서 발생하는 오염물질로 인한 환경피해로 대기오염 규제가 지속 강화되고 있으며, 다양한 친환경 연료의 사용을 위한 기술 개발이 진행 중이다. 2050년까지 온실가스 저감 목표 달성을 위해 장기적으로는 수소, 암모니아와 같은 무탄소 선박으로의 전환이 예상된다.

특히 암모니아의 경우, 화물로써 운반선을 통한 상당 기간의 운항 경험을 보유하고 있으며, 24년 하반기에는 암모니아 선박 엔진이 공급 예정으로, 상용화가 상대적으로 용이한 연료 중 하나로 간주되고 있다. 그러나 암모니아를 연료로 사용하기 위해서는 독성의 문제점을 극복할 필요가 있다. 5 ppm 수준의 농도에서 후각으로 감지할 수 있으며 300 ppm 이상을 30분 이상 흡입할 경우 회복이 불가능한 상태에 이를 수 있는 독성 물질이다.1)

따라서 암모니아 연료 추진선은 IGF Code를 적용받아 FSHS(Fuel Storage Hold Spaces), TCS(Tank Connection Spaces), FPR(Fuel Preparation Room)의 밀폐 공간에서 강제 환기가 요구된다. 그러므로 밀폐구 역의 환기는 위험성을 줄이는 중요한 요소이기 때문에 위험물질의 정체 구역과 폭발성과 유독물질의 농도를 줄이기 위해 밀폐된 공간의 환기 성능을 개선할 필요가 있다. 따라서 밀폐된 공간의 환기 성능을 심도 있게 연구하는 것이 필요하다.

실제 환기 성능을 평가하기에 실험은 가장 적합하지만, 실험 환경의 구축부터 측정까지 비용과 시간이 많이 든다. 또한 조건을 달리하며 환기 성능을 평가하기 어렵다는 한계가 있다. 최근에는 컴퓨터 계산 기술의 발달로 컴퓨터 시뮬레이션이 활발하게 활용되는 추세이다. 대표적인 컴퓨터 시뮬레이션으로는 CFD(Computational Fluid Dynamics)가 있다. 검증된 CFD 모델은 신뢰할 만한 결과를 보장하고, 해석 조건을 바꾸기 쉽기 때문에 저렴한 가격으로 다양한 조건에서 환기 성능을 평가할 수 있다. CFD를 사용한 환기에 관한 연구는 다수 찾아볼 수 있었다.

Jiao et al.3)은 밀폐된 작업장 환경에서 희석 환기 시스템의 성능을 분석하였다. 일곱 가지 환기 레이아웃을 제안하고, 공기와 유사한 밀도를 가진 일산화탄소(CO)를 샘플 오염물질로 선택하여 정상 상태의 CFD 시뮬레이션을 수행하였다. 시뮬레이션 결과, 두 개의 반대쪽 입구가 있는 레이아웃이 가장 높은 환기 효율을 보였다. 그리고 Xiaodong et al.4)은 Roots Blower 작업장의 환기 시스템 최적화를 위해 CFD를 사용하여 연구한 결과, 뒤쪽 벽 아래쪽에서 공기가 유입되고 반대쪽 지붕에서 배출되는 시스템이 효과적인 것을 입증하였다. Jang and Hwang5)은 전산유체역학을 활용해 연료전지 전용실에서 수소 누출 시 내부 안전 설계 조건 변경을 통해 최적의 수소 환기 조건을 갖는 안전 설계 계획을 검토해 보았다. Hong6)은 자연 급기-강제 배기 환기 방식의 경우, 자연 환기를 위한 급기구를 하부에 설치하는 경우가 상부에 설치하는 경우에 비하여 환기 효과가 우수하며, 안정적인 환기량의 확보가 가능함을 확인하였다.

Kim7)은 밀폐실 상부 제한된 공간에 흡배기구를 설치해야 하는 경우, 설치 위치에 따른 내부 유동장 특성을 분석하였다. 밀폐실의 흡배기구를 근접하게 설치해야 할 경우, 측벽과의 상대위치 조정으로 유동 약화를 조절할 수 있음을 정성적으로 확인하였다. Choi et al.8) CFD 시뮬레이션을 사용하여 원형 환기창의 자연 환기 성능을 평가하였다. 원형 환기창 간 수직 거리의 영향, 창이 설치된 벽면 배치의 영향, 실내외 온도 차의 영향, 외기 풍속의 영향을 확인하였다.

그러나 기존 연구들이 특정한 작업장 환경 또는 일반적인 환기 시스템에 중점을 두고 있었다면, 본 연구는 선박의 연료 준비실과 같은 특수한 밀폐 공간을 대상으로 한다는 점에서 차별점을 갖는다.

따라서 본 연구의 목표는 밀폐된 공간인 선박 연료 준비실을 3차원으로 모델링하고 암모니아 가스누출 시 환기 성능을 평가하는 것이다. 또한 다양한 급·배기구의 위치를 다양하게 변경하여 밀폐된 공간의 환기 성능을 CFD 시뮬레이션을 활용하여 평가하였다.

2. 연구 방법

2.1 해석모델 및 시나리오 선정

본 연구에서는 모델링을 위해 FLACS - CFD 소프트웨어(Gexcon, Bergen, Norway)를 사용하였다. 이는 가스 폭발, 확산 및 위험 평가에 특화된 프로그램으로 다양한 수소 누출 확산 거동 분석 연구에서 활용하고 있으며, 정확성이 검증되었다.9,10) 주요 지배 방정식은 운동량 방정식, 연속방정식, 화학종 보존 방정식, 에너지 전달 방정식에 의해 해석되며 난류(Turbulence)모델은 K-ε모델을 통해 계산된다.

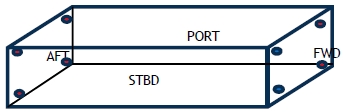

본 연구에 사용된 연료 준비실 모델은 IMO Type C의 LNG 탱크를 설치한 180,000 DWT 크기의 LNG 연료 추진 벌크 캐리어에 적용된 연료 준비실을 기반으로 하고 있다. Fig. 1은 밀폐된 연료 준비실의 기하학적 형태와 급·배기구의 위치를 나타낸다. 연료 준비실의 크기는 10 m(W) × 15 m(L) × 5 m(H)이고, 용적은 750 m3로 구성하였다. 급·배기구의 크기는 지름 0.8 m의 원으로 하여 배기구를 Fwd-Top -Stbd 와 Fwd-Bottom-Stbd에 고정하고 나머지 급기구를 변경하여 배치하였다. 시간당 30회의 환기 능력을 갖는 22,500 m3/h의 제3종 환기 방식의 기계식 부압 통풍장치를 적용하였다. 1,056 개의 측정점의 정보를 기반으로 암모니아 농도 평균값을 계산하였다. 0.1 kg/s로 10초 동안 +Z 방향으로 누출되는 것을 산정하였고, 누출 조건은 Table 2와 같다.

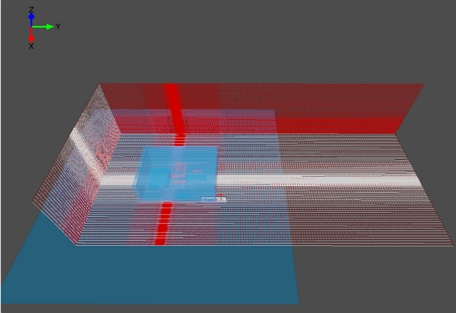

2.2 격자 생성 및 경계조건 설정

연료 준비실 내 가스누출 해석을 위해 적용된 경계조건은 Table 3과 같고, 구조물의 크기를 고려하여 격자를 생성하였다. 전체 계산 영역(Domain)의 경우, 누출 조건의 확산거리 및 모델링 체적, 연료 준비실 내 설비 레이아웃 등을 고려하여 격자를 생성하였다. Fig. 2는 가스 확산 영역에서 그리드가 매우 밀집하게 설계된 것을 보여 준다.

격자(Grid)는 구조물이나 건물의 유동 시뮬레이션에서 정밀한 해석이 필요한 경우, 좁은 간격으로 생성하여 전체 격자수는 101,325개로 구성하였다. 시뮬레이션 시간을 좌우하는 격자 크기 및 개수, CFL(Courant- Friedrichs-Lewy) 값은 격자 크기와 시뮬레이션 시간 Step을 연결하여 출력데이터를 0.25초 간격으로 저장하도록 설정하였다.11)

2.3 Gird 독립성 평가

Flacs Code는 확산 시뮬레이션 결과로, 누출된 가스의 체적과 등가 양론 체적 값을 제공한다. 폭발범위 체적은 누출된 가연성 가스의 폭발 범위에 해당하는 체적을 말하며, 등가 양론 체적(Q9)이란 누출된 가스의 체적 대비 양론 농도의 체적비인 ER 값을 이용하여 ER 값이 1일 경우, 다시 말해 폭발범위의 체적과 양론 농도 체적비가 동일한 상태에서의 체적을 아래의 식에 의해 계산한 값을 말하며, 확산 연구와 폭발 심각도 및 점화 확률 추정과 관련된 위험 평가에 사용된다. 등가 양론 체적은 아래 수식 (1)을 따른다.13)14)

| (1) |

- V : The flammable volume

- BV : The laminar burning velocity (corrected for flame wrinkling/Lewis number effects)

- E : Volume expansion caused by burning at constant pressure in air, and the summation is over all control volumes(Gexcon AS, 2019)

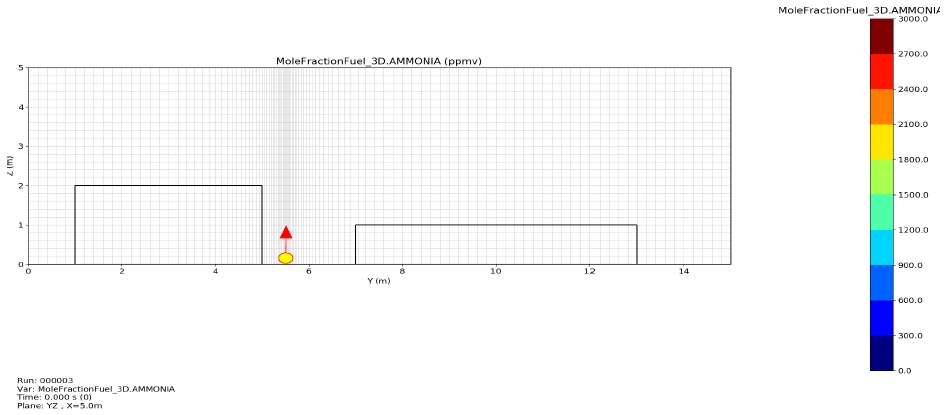

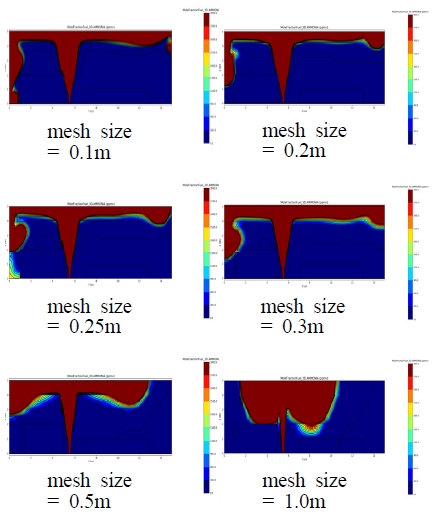

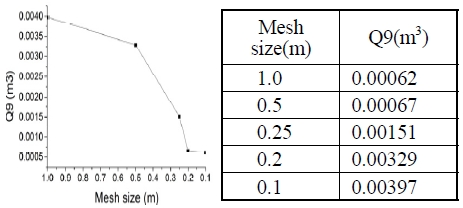

누출 조건(0.1 kg/s)에서 10초 후 연료 준비실 내 암모니아 농도 범위 0~3,000 ppm의 확산 범위는 Fig. 3과 같이 비교하였다. 연료 준비실에서 다른 유체 격자 요소의 적합성을 검토하기 위해 0.1 m에서 1.0 m의 유체 격자 크기에서 가스 확산 시뮬레이션 결과는 0.5 m 및 1.0 m 격자 크기를 제외하고 유사한 결과를 보였다. 그리고 본 연구에서 가스 확산 시뮬레이션을 보수적으로 평가하기 위하여 Fig. 4에 나타난 바와 같이 Q9이 수렴하는 0.2 m의 유체격자 요소를 사용하기로 결정하였다. Fig. 5는 본 연구에 사용되는 0.2 m 유체 격자 요소의 시뮬레이션 Grid와 가스 누출 위치를 보여 준다.

Simulation results according to the fluid grid element size of the Fuel Preparation Room model (YZ plane)

Q9 according to the fluid grid element size of the Fuel Preparation Room model 10 Seconds after the leak

3. 해석결과

3.1 환기 구성에 따른 환기 성능

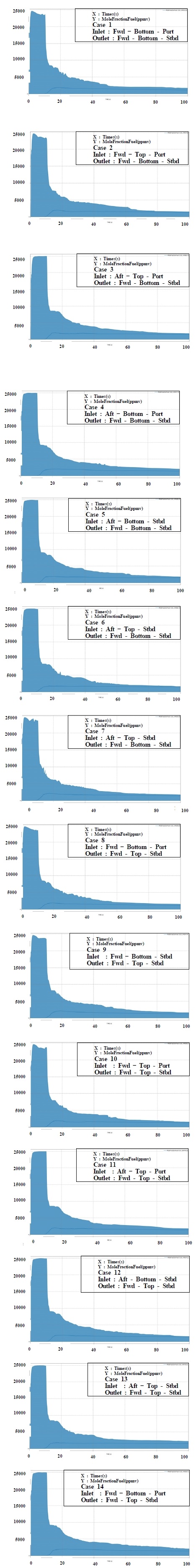

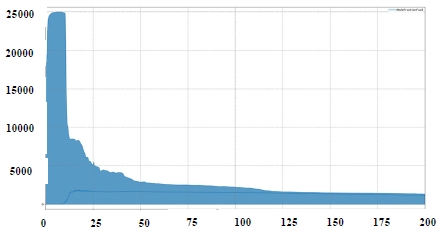

Fig. 6은 배기구를 Fwd-Top-Stbd, Fwd-Bottom-Stbd로 고정하고, 급기구 위치를 변경할 수 있도록 설정한 연료 준비실의 시간에 따른 암모니아 농도를 나타낸 것이다. 1,056개 측정점의 정보를 기반으로 분석하였다. 100초 동안 암모니아 농도가 가연 범위 내에 있지 않으나 0~10초 동안 15,000 ppm(LEL 10) 이상의 농도의 값을 나타내고, 급·배기구 위치에 따라 10초 동안의 최고 농도가 다르게 나타났다. Table 4는 각 시나리오별 연료준비실의 최고 농도와 100초 후 암모니아 평균농도이다.

Case 1에서는 최고 농도가 24,653 ppm으로 나타났으며, 이에 비해 Case 13에서는 다소 높은 24,979 ppm의 농도를 나타냈다. 최고 암모니아 농도 시나리오는 Case 3, 13, 11, 6, 4, 14, 5, 12, 10, 8, 9, 2, 1, 7 순이다.

10초의 누출 시간 이후에는 LEL 10의 범위를 벗어나고 급·배기구 위치에 따라 시간에 따른 암모니아 농도의 감소율이 다르게 나타났다. 누출 후 10초에서 30초 기간 동안 Case 3과 Case 4의 암모니아 농도를 비교해 보면, Case 4의 최고 농도는 약 9,300 ppm이고, Case 3은 약 8,500 ppm이다. Case 4는 Case 3에 비해 상대적으로 높은 농도로 장기간 정체상태를 보였다. 따라서 급·배기구 위치에 따라 10초 동안 암모니아 최고 농도가 다르게 나타나고 10초 이후의 정체시간과 정체 구간에서의 최고 농도가 다르게 형성된다. 그리고 Case 3의 경우, Case 4에 비해 10~30초 구간에서 암모니아 농도감소율이 상대적으로 높은 것을 확인할 수 있다.

Yadav et al.14)의 연구에서 엔진룸에서 암모니아 가스 누출된 후 600초 동안 환기를 계속했을 때 500초 후에 농도가 1,000에서 2,000 ppm 사이에서 안정되었다. 본 연구에서도 연료 준비실에서 100초 후 암모니아 농도가 약 1,000에서 2,000 ppm 범위에서 일관된 값을 가졌다.

환기 성능을 확인하기 위해서 급·배기구 위치에 따라 100초 후 암모니아 평균 농도값이 낮을수록 환기 성능이 우수한 것으로 판단하였다. 누출 100초 후 암모니아 평균 농도는 Case 1, 8, 9, 10, 2, 11, 4, 14, 7, 12, 6, 3, 5, 13 순으로 높게 나타났다.

Case 13은 100초 후 평균 암모니아 농도가 1,525 ppm으로 가장 높아 환기 성능이 가장 좋지 않은 반면 Case 1은 평균 암모니아 농도가 1,101 ppm으로 가장 낮고 환기 성능이 가장 우수하였다. Case 1의 경우, Case 13와 비교하여 평균 암모니아 농도값에 약 28% 정도의 차이가 났다.

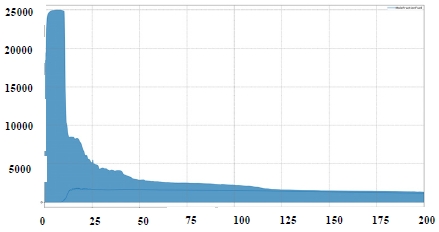

3.2 환기 시간 증가에 따른 환기 성능 변화

연료 준비실에서 100초 동안 환기를 하더라도 암모니아가 평균 1,000 ppm 이상의 농도로 유지하고 있다. 그러므로 암모니아 가스 농도를 허용치 이하로 감소시키기 위해 Case 1, 13의 환기 시간을 100초 연장하여 환기 성능의 개선 여부를 평가하였다. Fig. 7과 Fig. 8은 200초 동안 Case 1, 13의 시간에 따른 암모니아 농도를 나타냈다. 환기 시간이 길어질수록 100초에 비해 Case 13는 1,525 ppm에서 1,080 ppm으로 28% 암모니아 농도가 감소하였고 Case 1은 1,101 ppm에서 626 ppm으로 43%로 개선되었다. Case 1는 Case 13에 비해 암모니아 감소율이 더 높아 환기 성능이 더욱 향상되었음을 확인하였다.

환기 시간을 증가시키면 일정 시간이 지난 이후 연료 준비실 내의 암모니아 농도가 감소되며 농도변화가 적어지고 일정하게 유지된다. 그러나 환기량이 충분하지 않아 200초 후에도 626 ppm 및 1,080 ppm으로 높은 독성의 암모니아 가스가 존재한다. 즉, 환기 시간을 늘려도 누출된 암모니아를 안전하게 제거하기에는 불충분한 것으로 판단된다.

암모니아의 농도가 50 ppm 이상에 30분 노출되면 참기 힘든 고통이 수반되며 2,500 ppm에 노출 될 경우, 사망의 위험성이 매우 높다(Shin et al., 2023). 그러므로 연료 준비실에서 독성에 대한 안전성 확보를 하기 위해서는 한국선급의 ‘암모니아 연료 선박에 대한 지침서’에서 요구하는 노출 허용 농도(300 ppm)와 누출 상한 농도(25 ppm) 이하로 가스 농도를 낮추기 위해 추가적인 송풍기나 안전장치를 설치하는 조치가 필요하다.14)

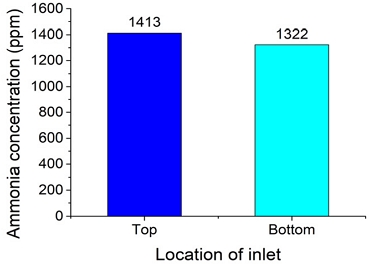

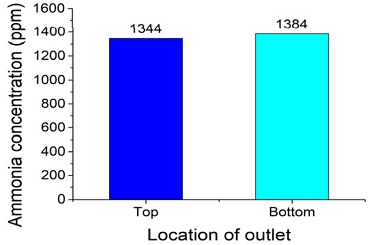

3.3 급·배기구 위치에 따른 환기 성능 개선경향

급기구 설치 위치에 따른 환기 성능의 개선 추세를 파악하기 위해 급기구 설치 위치에 따른 환기 성능을 비교하였다. Fig. 9는 급기구가 상부와 하부에 있을 때 100초 후의 평균 암모니아 농도를 보여 주고, Fig. 10은 배기구가 상부와 하부에 있을 때 100초 후 평균 암모니아 농도 값을 나타낸다. 급기구 위치가 상부에 있을 경우(Case 8, 9, 10, 11, 12, 13, 14), 하부에 위치할 경우(Case 1, 2, 3, 4, 5, 6, 7)보다 100초 후 평균 암모니아 농도가 약 6% 정도 낮았다. 그리고 배출구가 하부에 위치할 때보다 상부에 위치할 때 평균 암모니아 농도가 약 3% 감소하는 것으로 나타났다.

이는 암모니아가 공기보다 밀도가 낮기 때문에 연료 준비실의 상부 공간에 암모니아가 쉽게 축적되기 때문이다. 따라서 배기구가 상부에 위치할 때 상부 공간에 강한 배기 흐름이 형성되어 암모니아의 축적을 감소시킨다. 그러므로 흡기구 위치 선정시 상부보다 하부, 배기구는 하부보다 상부에 위치시키는 것이 평균 암모니아 농도를 줄이고 효율적인 배기를 통한 환기 성능을 향상시키는데 유리함을 알 수 있다.

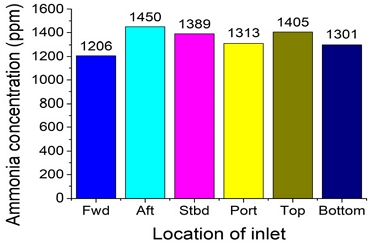

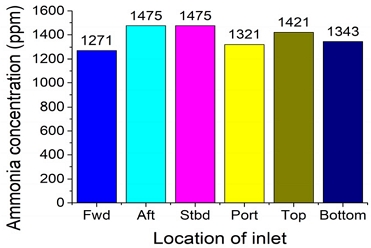

Fig. 11.는 배기구가 Fwd-Top-Stbd에 위치할 때, 급기구 위치에 따른 100초 후 평균 암모니아 농도값을 나타낸다. Fig. 12는 배기구가 Fwd-Bottom-Stbd에 위치할 경우, 급기구 위치에 따른 100초 후 평균 암모니아 농도를 나타낸다. 배기구와 같은 방향 또는 다른 방향으로 급기구가 설치된 경우에 따라 100초 후 암모니아 평균 농도값이 다르게 나타났다. 배기구가 Fwd-Top-Stbd에 설치된 경우, 같은 방향인 Fwd에 위치한 경우(Case 8, 9, 10), 다른 방향인 Port에 위치한 경우(Case 8, 10, 11, 14), 그리고 다른 방향인 Bottom 쪽(Case 8, 9, 12, 14)에 위치한 경우, 평균 암모니아 농도가 비교적 낮았다. 그러나 배기구가 Fwd-Bottom-Stbd에 설치된 경우 급기구가 Fwd(Case 12, 13, 14) , Bottom(Case 10, 11, 14), 그리고 Port(Case 9, 11, 13, 14)에 위치한 경우 평균 암모니아 농도가 낮았다.

The average concentration of ammonia according to the location of the inlet port when the outlet port is positioned at Fwd-Top-Stbd

The average concentration of ammonia according to the location of the inlet port when the outlet port is positioned at Fwd-Bottom-Stbd

Fwd-Stbd 측에 배기구 위치를 위치할 경우, 급기구를 Fwd, Port 및 Bottom 방향으로 설치하면 평균 암모니아 농도가 낮아지고 환기 성능이 향상될 수 있다. 급·배기구의 설치 위치를 조정함으로써 환기 성능을 개선할 수 있다.

일반적으로 급기구와 배기구의 거리가 멀수록 환기 효과가 높아진다. 그러나 본 해석 대상과 같이 비교적 큰 장애물과 함께 밀도가 낮은 암모니아의 누출이 있는 경우, 그리고 급·배기구가 동일한 방향으로 Fwd 벽면에 위치하는 경우에는 급기구가 동일하지 않은 방향인 Aft 측벽에 위치한 경우보다 100초 후의 평균 암모니아 농도가 낮아진 것이 확인되었다. 즉, 배기 관점에서 급·배기구를 동일 벽면에 설치하는 것이 더 유리하다.

Lee and Cho15)는 수소 누출 시 급·배기구가 같은 측벽에 설치된 경우가 서로 마주보는 형태로 설치된 경우보다 더 높은 환기 성능을 나타내었다. 이 연구 결과는 본 연구와 유사하게 나타나며, 연료 준비실 급·배기구 위치가 환기 성능에 중요한 영향을 미치는 요소임을 확인하였다.

4. 결 론

본 연구에서 CFD 상용 소프트웨어인 FLACS ver 24.1을 이용하여 다양한 급·배기구 위치와 복잡한 장애물 조건 하에서 연료 준비실 공간의 암모니아 가스 누출에 대한 환기 성능을 검토하였다. 그 결과로 본 해석 대상과 계산 조건 및 범위 내에서 다음과 같은 결론을 얻었다.

1) 급기구와 배기구의 위치에 따라 10초 동안의 최고 암모니아 농도가 다르고 10초 이후에는 암모니아 농도의 감소율과 정체 구간이 다르게 나타났다.

2) 환기 성능은 Case 1, 8, 9, 10, 2, 11, 4, 14, 7, 12, 6, 3, 5, 13 순으로 높은 것으로 나타났다. Case 1는 가장 우수한 환기 성능을 보였고 Case 13이 가장 낮은 환기성능을 보였다. 100초 후 평균 암모니아 농도에서 Case 1은 Case 13에 비해 약 28% 정도 낮았다.

3) 환기 시간을 100초 증가시키는 것만으로 암모니아 농도를 안전 허용 농도 이하로 줄일 수 없었다. 누출 상한 농도(25 ppm) 이하로 가스 농도를 낮추기 위해 추가적인 송풍기나 안전조치가 필요하다.

4) 급기구는 하부, 배기구는 상부에 설치하면 평균 암모니아 농도가 낮아지고 환기 성능이 향상되는 경향이 있다.

5) 배기구가 Fwd-Bottom-Port, Fwd-Top-Stbd에 위치한 경우 급기구를 Fwd, Bottom, Port 측에 설치하면 환기 성능이 향상되는 경향이 있다.

6) 본 연구는 암모니아 연료 추진 선박의 밀폐된 연료 준비실에서 안전한 환기 시스템 설계를 위한 지침을 제공하는 것을 목표로 하였다. 연구 결과, 환기 성능은 급·배기구의 설치 위치에 따라 크게 달라지며, 적절한 배치가 가스 농도 저감과 공기 순환을 촉진하는 데 중요함을 확인하였다. 특히, Case 1의 경우, 가장 효과적이었다. 이를 통해, 암모니아 가스 누출 시 안전하고 효율적인 환기 시스템을 설계할 수 있는 기준을 제시하였다.

7) 향후 급·배기구 위치 외에도 환기 특성에 영향을 미치는 다양한 변수들을 연구하여 누출된 암모니아를 허용치 이하로 제거하는 추가적인 안전 조치가 필요하다.

Acknowledgments

이 논문은 산업통상자원부 및 한국산업기술기획평가원의 연구비 지원에 의한 연구임(RS-2022-00144116, 선박용 암모니아 연료공급 시스템 개발 및 실증), (RS-2023-00285272, 중대형 선박용 암모니아 내연기관 개발 및 실증).

Author contributions

J. W. Bae; Conceptualization, Data curation, Formal analysis, Investigation, Methodology, Visualization, Resources, Writing-original draft. B. R. Ryu; Investigation, Writing-review & editing. K. H. Park; Supervision, Validation, Writing-review & editing.

References

-

I. S. Shin, J. M. Cheon and J. H. Lee, 2023, “A Study on the Hazard Area of Bunkering for Ammonia Fueled Vessel”, Journal of the Korean Society of Marine Environment & Safety, 29(7), 964-970.

[https://doi.org/10.7837/kosomes.2023.29.7.964]

-

Y. H. Shin, G. S. Cho, 2022, “A Study on Response Time Effectiveness of Gas Detector to Prevent Leakage Accidents-Focusing on ammonia and carbon monoxide”, Korean Journal of Hazardous Materials, 10(2), 01-07.

[https://doi.org/10.31333/kihm.2022.10.2.1]

-

Z. Jiao, S. Yuan, C. Ji, M. S. Mannan and Q. Wang, 2019, “Optimization of dilution ventilation layout design in confined environments using Computational Fluid Dynamics (CFD)”, Journal of Loss Prevention in the Process Industries, 60, 195-202.

[https://doi.org/10.1016/j.jlp.2019.05.002]

-

H. Xiaodong, W. Jidai, S. Aiqin, P. Zhixing and H. Zhaofang, 2009, “Ventilating system optimization study on roots blower workshop”, 2009 International Conference on Energy and Environment Technology, 3, 143-146.

[https://doi.org/10.1109/iceet.2009.501]

-

H. L. Jang and I. J. Hwang, 2024, “Optimization of Safety Design Plan Through Analysis of Hydrogen Ventilation Characteristics in Fuel Cell Room Using Computational Fluid Dynamics”, Journal of Next-generation Convergence Technology Association, 8(2), 298-306.

[https://doi.org/10.33097/jncta.2024.08.2.298]

- B. J. Hong, 2007, “An Evaluation for the the Indoor Ventilation Efficiency by the Various Ventilation Methods and the Air Diffuser Location”, Korean Institute of Architectural Sustainable Environment and Building Systems, 1(3).

-

K. H. Kim, 2015, “Investigation of flow features in an airtight room for various locations of inlet and outlet ports”, Journal of the Korean Society of Mechanical Technology, 17(5), 955-960.

[https://doi.org/10.17958/ksmt.17.5.201510.955]

-

H. Choi, H. Na, R. Jia, H. Kim, N. Kim and T. Kim, 2020, “Evaluating natural ventilation performance of the circular ventilation window using cfd simulation”, Journal of the Architectural Institute of Korea, 36(10), 105-116.

[https://doi.org/10.5659/JAIK.2020.36.10.105]

-

W. Cui, Y. Yuan, L. Tong and B. Shen, 2023, “Numerical simulation of hydrogen leakage diffusion in seaport hydrogen refueling station”, International Journal of Hydrogen Energy, 48(63), 24521-24535.

[https://doi.org/10.1016/j.ijhydene.2023.03.208]

-

K. Liu, C. He, Y. Yu, C. Guo, S. Lin and J. Jiang, 2023, “A study of hydrogen leak and explosion in different regions of a hydrogen refueling station”, International Journal of Hydrogen Energy, 48(37), 14112-14126.

[https://doi.org/10.1016/j.ijhydene.2022.12.267]

-

S. E. Kim, 2020, “A Study on Damage Effects Assessment for Asphyxiation Accident due to Malfunction of Gas Type Fire Extinguishing System”, Journal of the Korean Institute of Gas, 24(2), 36-43.

[https://doi.org/10.7842/kigas.2020.24.2.36]

- Gexcon AS, 2019, FLACS v10.9 User’s Manual.

-

W. Yuan, J. Li, R. Zhang, X. Li, J. Xie and J. Chen, 2022, “Numerical investigation of the leakage and explosion scenarios in China’s first liquid hydrogen refueling station”, International Journal of Hydrogen Energy, 47(43), 18786-18798.

[https://doi.org/10.1016/j.ijhydene.2022.04.060]

-

A. Yadav and B. Jeong, 2022, “Safety evaluation of using ammonia as marine fuel by analysing gas dispersion in a ship engine room using CFD”, Journal of international maritime safety, environmental affairs, and shipping, 6(2-3), 99-116.

[https://doi.org/10.1080/25725084.2022.2083295]

-

C. Y. Lee and D. H. Cho, 2022, “A Numerical Study on Ventilation Characteristics of Factors Affecting Leakages in Hydrogen Ventilation”, Journal of the Korean Society of Marine Environment and Safety, 28(4), 610-619.

[https://doi.org/10.7837/kosomes.2022.28.4.610]