초전도플라이휠 에너지 저장장치의 사고 원인 분석

초록

풍력에너지를 저장하는데 사용되는 35-kWh 초전도플라이휠 에너지저장장치는 추력 능동 자기베어링과 반경 방향 베어링으로 구성된다. 플라이휠 시스템의 안전성을 확보하기 위해 볼베어링 형태의 백업 베어링이 사용된다. 최적의 백업 베어링을 찾기 위해 백업 베어링과 플라이휠 축 사이의 충돌해석을 수행하였다. 운전은 회전속도를 올려가며 수행하였는데 속도를 낮추는 과정에서 몇 건의 사고가 발생하였다. 백업 베어링이 즉시 가동되었지만 과도한 충격에 의한 축의 손상은 피할 수 없었다. 장시간 시험에 의해 축의 신장이 발생하고 이에 의해 접촉이 발생한 것이 사고의 원인으로 규명되었다.

Abstract

A superconductor flywheel energy storage (SFES) system is used to transform mechanical energy to electrical energy for wind power generations. A 35-kWh SFES was developed for this end, which is composed of a thrust active magnet bearing and two radial bearing sets. A ball-type backup bearing is used to sustain the impact and protect the SFES. Simulations was conducted to analyze the impact on backup bearings and to select the optimum backup bearing. During rotation tests, there were a few accidents while decreasing speed. The backup bearing was engaged but could not help bringing damage to the flywheel shaft. The elongated flywheel shaft came into contact with bearing after a long test, which could be considered as the cause of the accident.

Keywords:

Superconductor Energy Sstorage System, Failure Aanalysis, Backup Bearing, Rubbing Down키워드:

초전도에너지저장장치, 사고분석, 백업 베어링, 마찰1. 서 론

초전도 플라이휠 에너지저장장치(SFES, Super-Conductor Flywheel Energy Storage System)은 비접촉 고온 초전도체(HTS)를 사용하여 전기에너지를 저장하는데 널리 사용되고 있다. 특히 다른 저장장치에 비해 신속한 에너지의 입력과 출력이 가능하기 때문에 풍력 발전의 파워 컨디션너(power conditioner)로 사용될 수 있다.1-3)

SFES는 고속으로 회전하는 플라이휠의 동적 회전에너지를 사용하기 때문에, 상용화를 위해서는 시스템의 안정성이 매우 중요한 요소로 다루어지고 있다. 그리고 이러한 안정성에 관련된 신뢰성은 여러 조건에서의 회전시험, 비상 상태의 대처 능력 시험, 고장상태 진단 등을 통해 확보될 수 있다.4-6)

이 논문에서는 현재 개발 시험 중인 35-kWh SFES의 시험 결과7,8) 및 사고 발생 현황에 대해 기술하고 사고의 원인 규명에 대해 논의하고자 한다.

2. 35-kWh 플라이휠 시스템

출력 35-kWh를 갖는 초전도 에너지 저장장치는 1.6톤 무게의 플라이휠과 추력 능동 자기베어링(thrust Ative Magnetic Bearing, t-AMB), 고리형태의 영구자석 베어링 그리고 두 개의 반경방향 하이브리드 베어링, 350 kW의 모터/발전기와 진공실로 이루어져 있다. 플라이휠 로터의 제원은 Table 1에 나타낸 바와 같다.

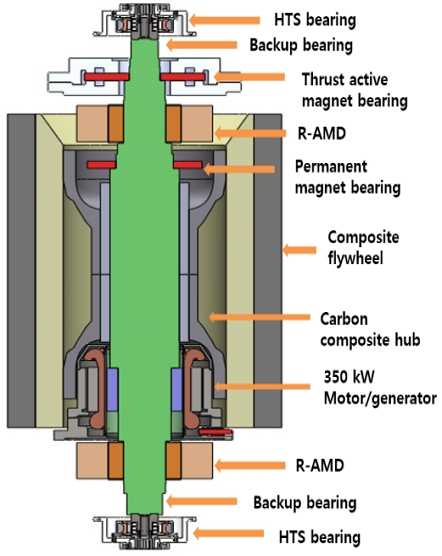

HTS 베어링을 구성하는 두 개의 반경방향 하이브리드 베어링 세트, 백업 베어링, 반경방향 능동 자기 댐퍼(radial Active Magnetic Ddamper, r-AMD)는 Fig. 1에 보인 바와 같이 플라이휠 축의 상부, 하부를 지지하고 있다. 백업 베어링은 HTS베어링과 r-AMD에 고장이 발생할 경우, 충격에너지를 흡수하고 플라이휠 시스템을 보호하기 위해 채택된 베어링이다. 백업 베어링으로는 SKF에서 제작한 앵귤라 콘택 볼베어링(angular contact ball bearing)이 사용되었으며, 백업 베어링의 제원은 Table 2에 보인 바와 같다.

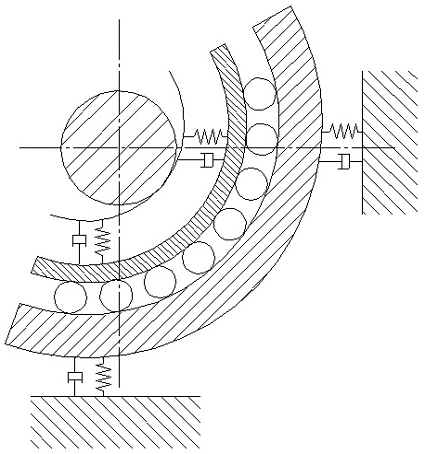

백업 베어링의 모델은 Fig. 2에 보인 바와 같이 축과 베어링 사이의 접촉 강성(Kc), 접촉 감쇠(Cc )와 베어링과 하우징 사이의 지지 강성(Kb)과 지지 감쇠(Cb)로 모델링할 수 있다.9) 일반적으로 접촉 강성 Kc가 Kb보다 크고 백업 베어링의 주 목적이 플라이휠 시스템을 보호하는 것이기 때문에 Kb는 충분히 높게 설정되어야 한다. 그러나 Kb가 너무 크면 베어링 하중을 증가시키고 따라서 축과 백업 베어링 자체에 손상을 입힐 수 있으므로 충분히 주의해서 설정해야 한다.

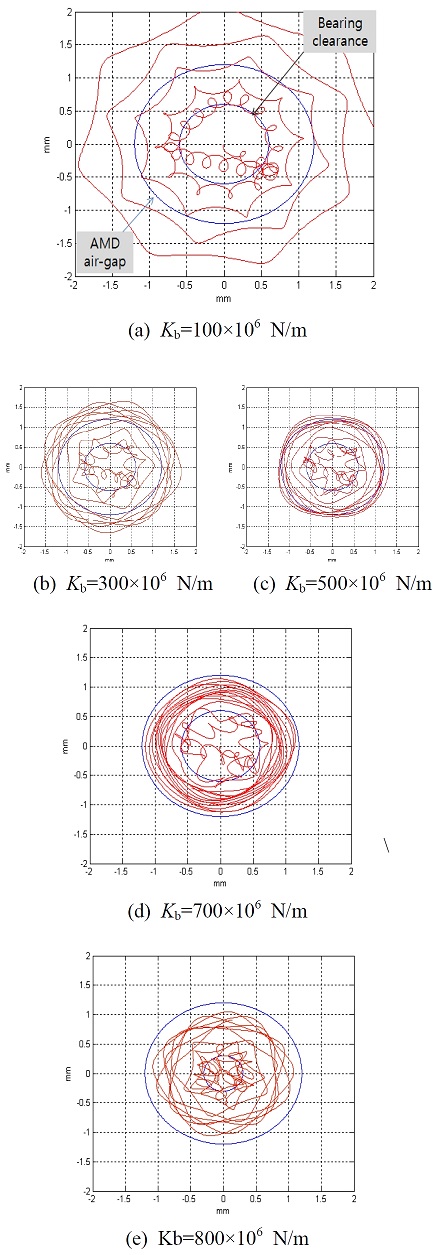

최적의 백업 베어링을 선정하기 위해 지지 강성을 변화시켜 가며 충돌 시뮬레이션을 수행하였다. 시뮬레이션에 사용된 강성, 감쇠 및 간극 등은 Table 3에 나타내었다. 플라이휠 로터의 무게 중심은 기하학적 중심에서 30 ㎛ 떨어진 위치에 존재한다고 가정하였고 로터와 백업 베어링 사이의 마찰계수는 0.3, 운전속도는 10,000 rpm으로 설정하였다.

충돌 후 플라이휠 축의 운동 궤적은 Fig. 3에 나타내었다. 지지 강성 Kb가 500 MN/m보다 작을 경우, 축은 백업 베어링의 간극을 통과하여 r-AMD 로터와 충돌하는 현상이 발생한다. 이 경우, 전체 시스템의 파손과 손상은 피할 수 없게 된다. 지지 강성이 700 MN/m까지 커지면 운동 궤적의 반경은 r-AMD의 공극(air gap)보다 작아지게 된다. 따라서 플라이휠 시스템을 보호하기 위해서는 지지 강성이 최소한 700 MN/m보다 커야 하지만 그 경우에도 궤적의 반경이 백업 베어링 간극보다는 크다는 것을 알 수 있다(Fig. 4).

베어링의 지지 강성을 800 MN/m으로 설정하면 궤적의 반경이 Fig. 3(e)와 같이 r-AMD의 공극보다 작아지게 되어 로터와 베어링 충돌 시 주요 부품들을 보호할 수 있음을 알 수 있다. 그러나 베어링의 지지 강성을 증가시키면 전체 접촉 시스템의 강성이 증가하게 되어 충돌 시 베어링과 플라이휠에 작용하는 충격력이 커지게 되고, 따라서 지지 강성이 작을 경우에 비해 부품의 파손 정도가 심하게 될 수 있는 단점이 있다.

3. 결과 검토

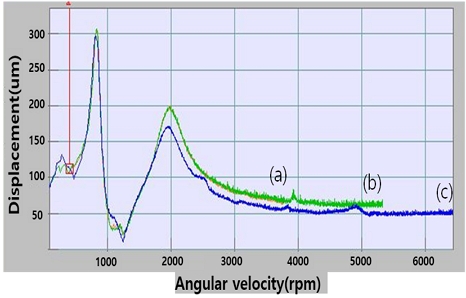

최대 회전 속도를 3800, 5300, 6,500 rpm으로 증가시키면서 운전시험을 수행하였다. 각각의 회전 속도에서 발생하는 진동 변위는 Fig. 5에 보인 바와 같이 유사한 형태를 나타내고 있다. 시험 결과로부터 플라이휠 시스템은 재현성이 우수하고 특히 신호(a)와 (b)는 거의 동일하다는 것도 알 수 있다. 손상 없이 임계속도까지 플라이휠을 작동시키기 위해 r-AMD의 제어 변수들은 운전시험을 통해 결정하였다.

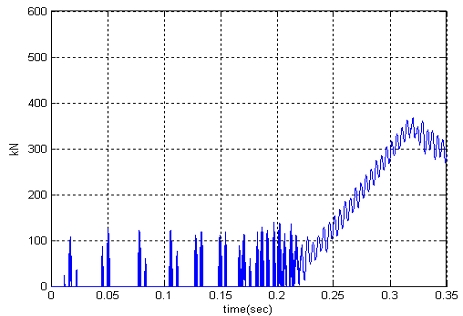

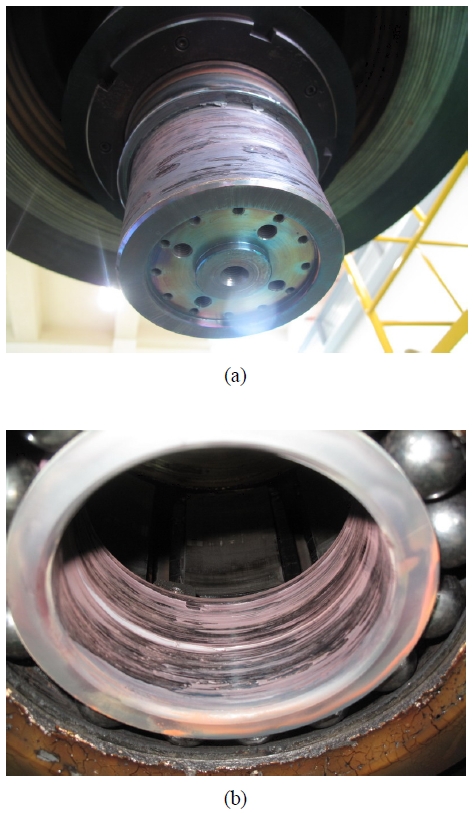

다양한 회전 속도에서 시험을 수행하였는데, 속도를 4,000 rpm으로 감속하던 중 이상 진동이 발생하여 축이 백업 베어링과 충돌하는 현상이 발생하였다. 이때 r-AMD는 진동을 제어할 수 없었고 플라이휠은 백업 베어링에 의해서만 감속되었다. 사고가 발생한 4,000 rpm은 운전 범위의 최저 한계인 7,000 rpm 이하이다. 사고가 발생한 속도는 낮지만 플라이휠과 백업 베어링의 손상은 Fig. 6에서 보는 바와 같이 매우 심각하였다.

가속이나 감속 시 운전속도는 100 rpm 단위로 서서히 증가시켰으며, 가속 구간에서는 이상 현상이 감지되지 않았기 때문에 급가속이나 급감속에 의한 영향은 없을 것으로 판단된다. 또한 전력과부하로 인한 전원 불안정성을 방지할 수 있는 과전류차단장치를 설치하여 외란에 의한 이상이 발생하는 것을 방지하였다. 그리고 로터는 고진공 상태에서 작동하므로 외부의 충격이 전달될 가능성도 낮다. 따라서 충돌은 외부 요인이 아닌 내부의 이상 현상에 의해 발생한 것으로 추론하였다.

정상 운전조건에서 r-AMD는 충돌 후의 비교적 큰 진동을 억제할 수 있다. 사고 발생 초기에 백업 베어링은 플라이휠과 시스템을 손상으로부터 안전하게 보호할 수 있었지만 r-AMD가 제어 능력을 상실하고 따라서 플라이휠 축이 백업 베어링과 연속적으로 충돌하고 또 끊임없이 마찰이 발생하게 되어 마찰열에 의해 윤활제가 닳아 없어지게 되었다. 그 결과, 마찰이 계속 이어지고 결국 로터가 완전히 멈추는 현상이 발생하였다.

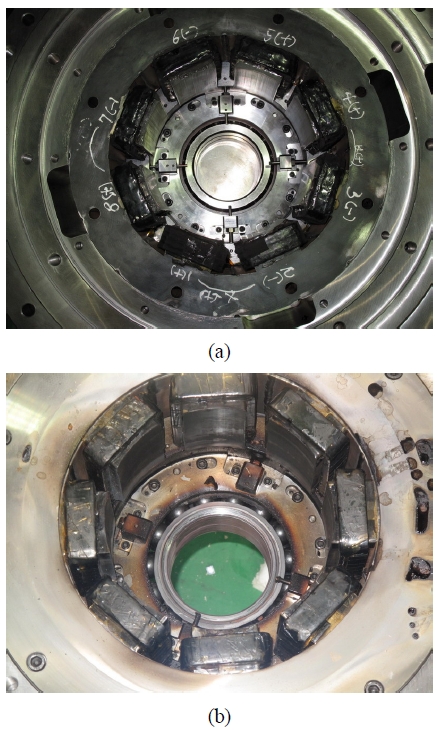

r-AMD 고정자(stator)의 손상 전, 후 상태에 대한 사진이 Fig. 7에 제시되어 있다. 고정자 코일의 손상 부위가 사진에서 확인된다. 코일 손상에 의해 제어력 상실이 발생한 것으로 판단된다. 백업 베어링과의 간극이 r-AMD 고정자와의 간극보다 작지만 플라이휠 축은 Fig. 3에 보인 바와 같이 AMD와 접촉하고 이때의 충격으로 인해 AMD 고정자에 손상이 발생한 것으로 판단된다.

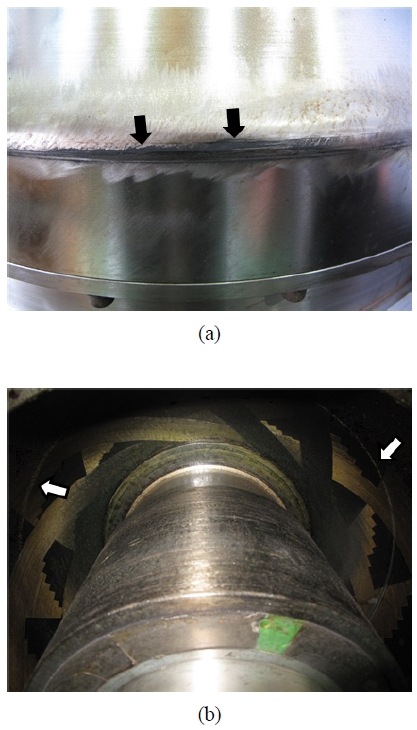

실리콘 오일을 이용하여 고정자 코일을 냉각하기 위해 350-kW 모터를 설계하였고, Fig. 8에 보인 바와 같이 고정자 코일을 금속 하우징으로 감쌌다. 사고 후 시스템을 해체한 후 하우징과 복합재 허브 표면에 마찰의 흔적이 있는 것을 발견하였다(Fig. 9 참조). 이러한 마찰이 사고의 원인이 된 것으로 판단된다.

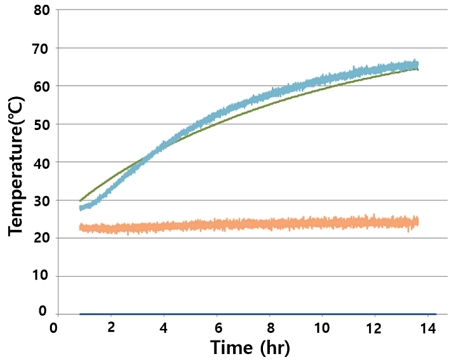

마찰의 원인을 규명하기 위해 플라이휠 축을 수리하여 재조립하였다. 정적 부상이 이루어지는 동안 플라이휠 온도를 적외선 서모미터를 이용하여 모니터링하였다. 플라이휠 축 상부와 추력판의 온도가 서서히 상승하여 15시간 이후 65℃에 도달하였지만 축의 하부 온도는 거의 변화가 없는 것을 확인하였다(Fig. 10 참조).

무게가 1.6톤이 되는 플라이휠을 부상시키기 위해 t-AMB와 PMB(Permanent Magnet Bearing)를 사용하였다. 추력판에 작용하는 자속(magnetic flux)를 변화시켜 가며 플라이휠을 부상시켰는데, 자속의 변화에 의해 코어 손실(와류 손실 + 이력 손실)이 발생한다. r-AMD의 경우 얇은 실리콘 강판을 쌓아 올린 코어를 사용하여 코어 손실을 최소화하였다. 적층 코어를 사용함으로써 r-AMD가 있는 축의 하부 온도가 거의 변화가 없는 효과를 유발할 수 있었다.

추력판은 플라이휠 무게를 지탱할 수 있도록 충분한 강도를 가져야 하기 때문에 적층 코어를 사용할 수 없고 벌크 강판만이 목적에 부합된다. 따라서 벌크 판에 의한 코어 손실은 피할 수 없는 현상이다. 코어 손실은 열로 변환되고 발생된 열은 플라이휠 로터로 확산되어 로터의 온도가 필연적으로 증가한다.

PMB의 자속 변화나 수직 방향 진동도 PMB판에 열을 발생시키는 요인으로 작용한다. 추력판과 PMB판은 축의 상부 근처에 있으므로 플라이휠 상부의 온도가 하부에 비해 상대적으로 빨리 증가하는 경향을 보인다. 그러나 다행히 Fig. 10에서 보는 바와 같이 상부의 온도는 65℃ 근처에서 포화되어 더 이상 증가하지는 않는다.

고진공 상태에서 부상한 로터의 열은 복사에 의해서만 온도가 내려갈 수 있으므로 로터에 축적된 열은 온도를 증가시킬 뿐만 아니라 축의 신장(elongation)에도 영향을 미친다. 플라이휠 축의 총 신장량은 1 mm 이하일 것으로 예측되었다. 즉, 온도변화가 40℃이고, 강의 열팽창계수가 12×10-6/℃라면 축의 신장량은 ΔL=1,975×12×10-6×40=0.948 mm로 계산된다.

모터의 금속 하우징과 복합재 허브 사이의 최소 수직 간극이 2 mm이므로 접촉이 발생한 사실로부터 플라이휠 축이 2 mm 이상 신장되었다는 것을 추정할 수 있다. 운전시험 중에 발생한 열은 정적 상태에서 발생한 열에 비해 상대적으로 축적된 양이 크므로 플라이휠 축의 신장량은 계산 결과보다 더 크다. 즉, 축의 온도가 상승하면 금속 하우징과 복합재 허브가 접촉이 이루어져 서로 마찰이 발생하고 이것이 35 kWh 에너지 저장시스템의 사고 원인으로 판명된다.

4. 결 론

풍력 발전이나 지하철역의 전기에너지 안정화를 위해 개발된 35-kWh SFES에 대한 운전시험을 수행하던 중 몇 건의 사고가 발생하였다. 이 논문에서는 사고 발생 경위와 원인에 대해 기술하였다.

t-AMB에 의해 발생한 열이 플라이휠의 온도를 상승시켜 축을 신장시키고, 장시간 운전을 통해 신장량이 증가하여 고정자 부분과 축의 접촉이 이루어지고 r-AMD의 코일이 과전류에 의해 손상되어 불안정한 회전과 사고로 이어진다는 사실을 규명하였다. 백업 베어링이 플라이휠 시스템의 안전을 확보하기 위해서는 최소 700 MN/m 이상의 지지강성이 필요하다는 사실을 입증하였고, 마찰에 의한 열에 의해 축의 신장량이 최소 2 mm 이상이라는 사실도 확인하였다.

시험 결과로부터 설계 단계에서 플라이휠 시스템에서 발생하는 열에 대한 고려가 충분히 이루어져야 한다는 사실을 확인하였다. 또한 사고가 발생하였을 때 손상을 최소화하기 위해 시스템의 속도를 신속히 감속시켜야 하며 마찰에 의한 손실을 최소화하기 위해서는 급속 제동장치와 안정성이 증명된 백업 베어링의 사용이 반드시 필요하다는 사실을 규명하였다.

Author contribution

K. J. Park; Numerical analysis, collecting data, experiments, writing original draft and editing.

References

-

Y. H. Han, J. R. Hull and K. No, 2005, “Design and characteristics of a superconductor bearing”, IEEE Tran, Appl. Supercond., 15(2), 2249-2252.

[https://doi.org/10.1109/TASC.2005.849623]

-

M. Strasik, P. E. Schindler, K. E. McCrary and J. R. Hull, 2007, “Design, fabrication, and a test of a 5-kWh/100kW flywheel energy storage utilizing a high temperature superconducring bearing”, IEEE Tran, Appl. Supercond., 17(2), 2133-2137.

[https://doi.org/10.1109/TASC.2007.898065]

- G. Krabbes, G. Fuchs and R. Palka, 2006, “High Temperature Superconductor Materials”, Wiley, Weinheim, Germany, 41-47.

-

T. H. Sung, J. S. Lee, S. C. Han and S. J. Kim, 2002, “300 kWh class superconductor flywheel energy storage system with a horizpntal axle”, Phys. C. Supercond., 372-376(1), 1451-1456.

[https://doi.org/10.1016/j.physc.2002.01.244]

-

T. Ichihara and N. Koshizuka, 2005, “Application of superconducting magnetic bearings to a 10-kWh class flywheel energy system”, IEEE Tran, Appl. Supercond., 15(2), 2245-2248.

[https://doi.org/10.1109/TASC.2005.849622]

-

B. J. Park, C. H. Kim and T. H. Sung, 2010, “Static properties of high temperature superconductor flywheel energy storage system”, Phys. C. Supercond., 470(20), 1772-1776.

[https://doi.org/10.1016/j.physc.2010.05.204]

-

Y. H. Han, B. J. Park, S. Y. Jung and S. C. Han, 2012, “Study of superconductor bearings foe a 35 kWh superconductor flywheel energy storage system”, Phys. C. Supercond., 483(2), 156-161.

[https://doi.org/10.1016/j.physc.2012.08.002]

-

Y. H. Han, B. J. Park, S. Y. Jung, S. C. Han and Y. C. Bae, 2013, “The improved damping of superconductor bearings for 35 kWh superconductor flywheel energy storage system”, Phys. C. Supercond., 85(2), 102-106.

[https://doi.org/10.1016/j.physc.2012.11.003]

-

K. J. Park and Y. C. Bae, 2012, “Dynamic response analysis of a flexible rotor during impact on backup bearings”, Journal of the Korean Society for Power System Engineering, 16(3), 22-28.

[https://doi.org/10.9726/kspse.2012.16.3.022]