추진 축거동 상시 모니터링 시스템 구축에 관한 연구

초록

선박추진축계의 건전성 확보를 위해서 건조 단계에서는 선체 변형 등을 고려한 축계정렬이, 운항단계에서는 상시 모니터링 시스템이 필요하다. 기존의 모니터링 시스템은 축 베어링 온도센서에만 의존하는 방식으로 축거동을 파악하는데 한계가 있었다. 이를 개선하기 위해 본 연구는 축 변위 데이터와 축중심선도를 활용하여 축과 축 지지 베어링의 간격을 관찰할 수 있는 축거동 상시모니터링 시스템을 개발하고 추진전동기가 탑재된 실선에 적용하여 시스템을 검증하였다. 그 결과, 실선에서 빈번하게 발생하던 전동기 긴급정지현상의 원인을 식별할 수 있었다. 본 모니터링 시스템은 향후 축계의 과도거동에 기인한 각종 사고를 예방하는 데 큰 도움이 될 것으로 판단한다. 또한 축적된 실시간 데이터는 자율운항선박 운전 시 관리자가 안정성을 판단할 수 있는 핵심 데이터가 될 것으로 판단한다.

Abstract

To ensure the integrity of the propulsion shaft system of the ship, alignment of the shaft and a constant monitoring system is essential. However, existing monitoring systems had limitations in understanding shaft behavior, relying only on shaft bearing temperature sensors. To resolve this, this research developed a monitoring system for shaft behavior that can constantly monitor the gap between the shaft and the bearing using displacement data and a shaft centerline diagram. The system was verified by applying it to a ship equipped with a propulsion electric motor. As a result, the suggested monitoring system can identify reasons for motor emergency stops, preventing accidents due to shaft transient behavior. It is expected the accumulated real-time data can be crucial for stability in autonomous ship operations.

Keywords:

Shaft Behavior, Monitoring Technology, Proximity Sensors, Shaft Centerline Diagram키워드:

축계거동, 모니터링 기술, 변위센서, 축중심선도1. 서 론

선박추진축계 건전성 확보를 위해 건조단계에서는 선체변형과 프로펠러 하중등을 고려한 축계정렬 계산이 수행되며, 운항단계에서는 베어링 온도센서를 통해 축의 안전운전을 확인한다. 하지만 준정적상태만 고려하는 현재의 축계정렬 계산방식으로는 운전 시 프로펠러 운동에 기인한 선미관 베어링 및 밀봉장치 손상을 방지할 수 없다는 선행연구가 있다.1) 또한 추진축은 운전모드에 따른 주기관 부하 변화, 타의 각도 변화, 프로펠러 하중 및 선체 구조의 변화에 크게 영향을 받기 때문에2) 추진축의 과도거동을 기관사가 직접 기관실 순찰 시 육안으로 확인해야 알 수 있는 베어링 온도로 식별한다는 것은 관련 사고를 예방하기에 한계가 크다.

추진축의 과도상태에 기인한 베어링 발열사고3)와 축계의 동특성 이해4)와 관련된 선행연구를 살펴보면, 축 지지점에 과도한 하중이 작용하여 발생하는 각종 사고 예방은 관리자가 운항모드에 따른 축계 동특성 데이터를 취득하여 축과 축을 지지하고 있는 베어링 또는 추진전동기 사이의 최소 간격을 모니터링하여 과도 거동을 초기에 식별하여 원인이 되는 운전모드를 식별함으로써 예방이 가능하다.

4차산업혁명으로 해사산업에서 선박은 육상 관리자가 스마트 기술을 통해 자율운항선박을 통제할 수 있는 방향으로 기술 발전이 이루어지고 있기때문에5-8) 기관실 모니터링 기술 개발의 중요성은 더욱 커질 것으로 예상된다.

이에 따라 축계 거동은 축과 물리적 접촉을 이루는 축계 베어링, 선미관 튜브, 추진전동기 및 축발전기의 안정성 확보를 위해 반드시 필요한 모니터링 대상이다. 이 모니터링 기술은 축과 축을 둘러싼 베어링 또는 축 표면과 부가장치 내부표면 사이의 간극을 관찰할 수 있도록 축의 굽힘 진동(Bending vibration) 데이터 수집과 처리를 통해 이루어진다. 본 논문에서는 거동 파악을 위한 축거동 상시모니터링 시스템 구축 방법을 논의하고 이를 현존선에 적용하여 감시 체계를 검증하였다.

2. 연구 방법

2.1 연구 방법론

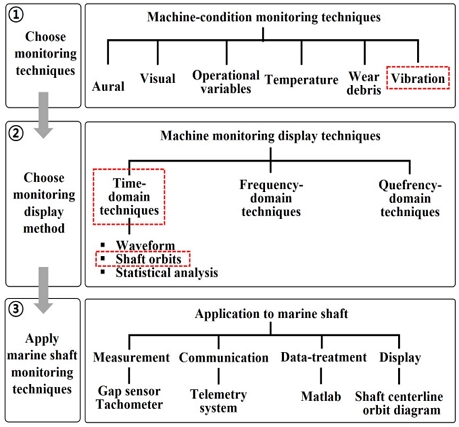

연구 방법론의 개요는 Fig. 1과 같다. 축 거동은 첫 번째, 기계 상태모니터링 기술에서 축이 회전하며 축의 반경 방향으로 변위를 반복적으로 발생시키는 굽힘 데이터를 계측하여 파악할 수 있다.

특히 회전축의 효과적인 상태감시는 취득된 데이터를 시계열의 궤도 선도를 통해 이루어질 수 있다. 그 이유는 회전 기계에서 발생하는 문제 대부분은 축 궤도의 형상으로부터 파악할 수 있기 때문이다. 특히 중심선 선도의 가장 큰 이점은 회전축의 휘돌림 방향, 회전축에 발생한 예 하중(Preload), 윤활 상태, 오일 훨(Oil Whirl) 및 오일 휩(Oil Whip), 축의 정렬 불량 상태 등을 판단하는 기초 자료를 제공한다는 점이다.9,10) 이를 종합하여 본 연구에서는 선박 추진축 상태감시를 위해 갭 센서(Gap sensor)로 계측한 변위 데이터를 통신시스템(Telemetry system)을 통해 컴퓨터로 전송하고, 데이터 처리 과정을 거쳐 축중심선도(Shaft Centerline orbit diagram)에 변위 정보를 나타내어 회전축의 거동을 파악하고자 한다.

선박 추진축 정렬계산(Shaft Alignment calculation)은 축의 형상 및 베어링 위치를 고려하여 베어링이 노출되는 지지 하중을 분석하는 것이다. 이때 프로펠러와 플라이휠의 무게로 인한 점하중, 축의 무게로 인한 분산 하중, 수중에 회전하는 프로펠러에 의한 굽힘 모멘트, 마지막으로 선체 처짐으로 인한 힘과 같이 여러 가지 요소를 고려한다.2) 이처럼 복잡하고 예측이 어려운 하중 때문에 축거동은 설계 후 운항 중에도 베어링과 장치들 사이의 간극 확보가 제대로 되고 있는지 관찰이 필요하다.

2.2 연구 검증 방법

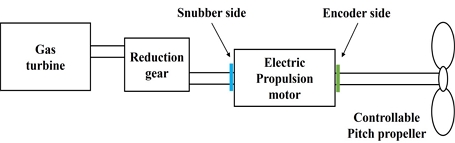

앞서 제시한 상시 모니터링 시스템을 검증하기 위하여 이를 실선에 적용하였다. 대상선박은 터빈장치와 추진전동장치가 동시에 탑재된 쌍축선이며 Fig. 2와 같이 배치되어 있다. 그중 우현 축이 프로펠러 손상에 기인한 과도거동을 보이고 있었으며, 이것으로 인해 전동기가 긴급정지되는 문제가 발생하고 있었다. 이에 따라 선박이 추진전동기 운전모드에서 안전하게 항해하기 위하여 전동기를 정지시키는 구체적인 운항모드 식별이 필요했다.

추진전동기 전단과 후단의 스너버와 엔코더쪽에 변위센서를 설치하고, 계획된 다양한 전기추진운전모드를 실시하여 추진전동기가 정지되는 시점과 이때의 중심선 선도에서 확인된 축중심 위치를 비교하여 본 연구가 제시한 축계 거동 모니터링 시스템을 검증하고자 한다. 또한 연구의 실용성과 보편성을 갖추기 위해 일반적인 계측 도구와 컴퓨터 프로그램을 활용하여 현존선에서 바로 적용 가능한 축계 거동 모니터링 시스템을 구축했다.

3. 실험 과정

3.1 축중심 계측

일반적으로 선박의 추진축은 프로펠러의 하중 때문에 축 전체에 걸쳐 굽힘이 작용하며 축계 정렬 계산 결과로 중간축을 지지하는 베어링이 있다. 이에 따라 축중심은 축의 길이 방향으로 일정하지 않으며, 특히 프로펠러가 회전하며 추력을 발생시키는 운항 중에는 러더 각도의 영향까지 더해져 축중심은 계속 이동한다. 이에 따라 축거동을 정확하게 추적하기 위해서는 계측을 시작하기 전에 운전 정지상태일 때 축중심이 어디에 있는지 파악할 필요가 있다.

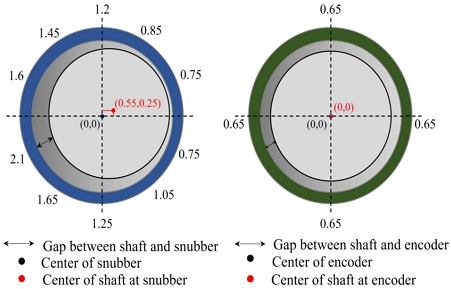

정지상태에서 계측한 축 표면과 추진전동기 선단인 스너버 쪽과 후단인 엔코더쪽 사이의 간극은 각각 Fig. 3과 같다. 계측된 간격을 근거로 추정한 축중심의 좌표는 선단 스너버 측이(0.55, 0.25)이며, 후단 엔코더 측이(0, 0)으로 확인되었다.

3.2 계측 및 통신장비 구축

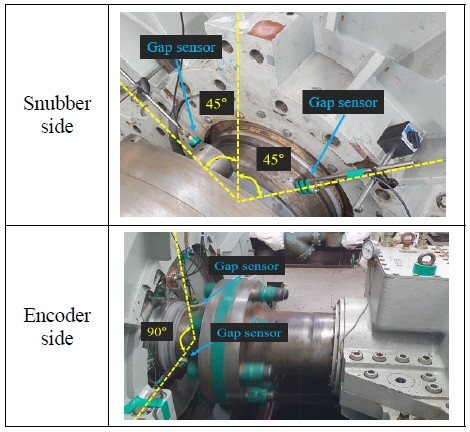

대부분의 축 변위계를 이용한 모니터링 시스템은 관찰 위치에서 서로 90도 떨어진 직교축(X, Y) 방향으로 설치된 2개의 비접촉 변위계로부터 반경 방향의 변위 신호를 취득한다.9)

두 직교 방향의 신호들은 각각의 시간 파형으로 동시에 표시할 수 있거나, 두 신호를 결합하여 하나의 정보로 나타낼 수 있는데, 본 연구에서는 모니터링 시스템 구축이 목적이므로 후자를 택하여 중심선 선도를 그릴 수 있게 했다.

두 개의 신호를 X, Y 좌표값으로 변환하여 축전동기의 스너버 내에서 축의 중심점의 실제적인 움직임을 파악하도록 했다. Fig. 4는 추진전동기의 전단인 스너버측 중심에서 양쪽으로 각각 45도씩 떨어져 설치된 갭 센서와 전동기 후단인 엔코더측에 직교 방향으로 설치된 갭 센서의 사진이다.

또한 축거동 데이터와 동시에 축의 분당회전수도 타코메터(Tachometer)를 통해 파악하도록 계측 장비를 구성하고, 자체적으로 개발한 VMAS (Vibration Monitoring and Analysis System)이라는 프로그램을 통해 데이터를 취득하였다. 나열된 계측 장비의 구체적인 사양은 Table 1과 같다.

4. 실험결과

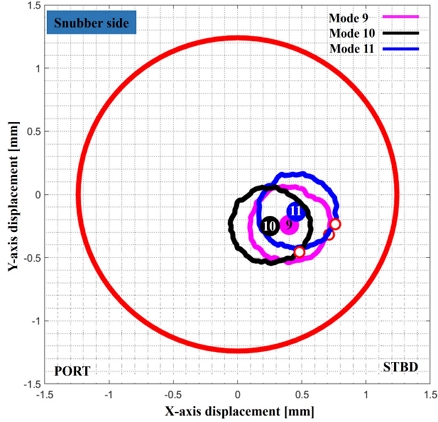

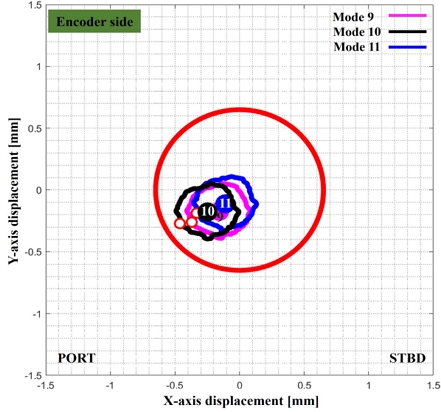

축거동은 Mode 1부터 Mode 11의 운전모드에 따라 축중심이 계속 변하는 것으로 확인되었다. 그중에서 89 rpm 회전속도에서 20도로 우현선회하는 Mode 10에서 추진전동기가 긴급정지되었다. 전동기 긴급정지의 원인이 되는 축의 과도거동을 살피기 위해 Mode 9, 10, 11만 별도로 표시된 축중심선 선도를 Fig. 5 및 Fig. 6과 같이 정리하였다.

앞의 3.1에서 수행한 축중심 계측을 통해 축이 스너버와 엔코더와의 접촉을 피하고자 제한되는 축 중심 거동 한계선을 붉은 원으로 처리하였다. 원형의 중심점이다. 검은색 원은 동일한 rpm으로 타 각 20도 상태에서 우현선회시 확인된 축중심 거동이며 검은색 점 ‘10’ 또한 Mode 10에서 나타난 축거동 원형의 중심점이다.

Fig. 5에서 자주색 원은 89 rpm에서 타 각도 10도로 우현선회할 때 나타나는 축중심의 거동을 뜻하며, 자주색 점 ‘9’는 Mode 9에서 확인된 축거동파랑색 원은 Mode 10에서 rpm은 유지한 채 타 각도를 20도에서 10도로 변경한 운전 Mode 11의 축거동이다. 스너버 측의 축거동을 살펴보면 다음과 같다. 선박이 정지상태일 축중심은 해당 계측위치에서 이미 우현쪽에 가깝게 위치했다. 선박이 rpm을 상승하며 타 각도 10도와 20도로 우현선회하는 Mode 9와 Mode 10을 시행하자 축중심은 좌현쪽으로 이동하는 거동을 보였다. 하지만 Mode 10이 시작되고 알람이 발생하며 추진장치인 추진전동기가 긴급정지되었다. 이후 타 각도는 유지한 후 축의 분당회전수를 89 rpm에서 69 rpm으로 낮추자 축은 우현으로 이동하며 알람 없이 운전되는 것이 확인되었다.

Fig. 6에 정리된 엔코더 측의 축거동 또한 스너버 측에서 확인된 거동과 비슷한 양상을 보였다. Mode 9에서 Mode 10으로 우현선회하기 위한 타 각도가 10도에서 20도로 증가하자 축은 좌현으로 이동하는 거동을 보였다. 하지만 계측 전 선박이 정지상태일 때 엔코더 측에서 축중심은 영점에 있었으므로 해당 조건에서 축중심이 좌현으로 이동하면서 중심이 거동 한계선인 붉은 원에 매우 가까워지는 것을 알 수 있었다. 이때 추진 전동기가 긴급정지된 것을 근거로 본 연구에서 제안한 축거동 모니터링 구성 장치와 축중심선도 사이의 신뢰성을 확인할 수 있었다. Mode 11이 실행되면서 앞서 설명한 것과 마찬가지로 Mode 10과 동일한 rpm이지만 타 각도가 작아지면서 축거동이 다시 우현쪽으로 이동하는 것을 알 수 있었다.

Table 3은 Fig. 5와 Fig. 6의 원점과 각 운항모드별로 축중심이 원점에서 가장 멀리 떨어져 있던 순간의 변위를 표로 정리한 것이다. 해당 값은 거동 한계선에 가장 가까웠던 순간의 축중심과 원점 사이의 거리로 볼 수 있다. 원점을 기준으로 스너버 측의 허용 가능한 축중심 거동 반경은 1.25 mm이며, 엔코더 측은 0.55 mm이다. 스너버 측의 축중심은 Mode 9에서 Mode 11로 운항조건이 바뀌어도 허용범위 내에서 거동하는 것을 확인할 수 있다. 하지만 엔코더 측의 축중심은 특히 Mode 10을 실행하자 축중심과 원점 사이의 변위가 0.546 mm로 가장 크게 나타났으며, 엔코더 측의 거동 한계선에 매우 가까운 것을 알 수 있었다.

5. 결 론

본 연구를 통한 결론은 다음과 같다.

1) 변위센서와 축중심선도를 활용하여 본 연구에서 구축한 축거동 상시 모니터링 시스템을 통해 축은 회전속도뿐만 아니라 타의 각도 변화에도 영향을 받으며 운항모드에 따라 거동이 변하는 것을 확인하였다.

2) 본 논문의 연구대상선박은 우현축이 프로펠러 손상에 기인한 과도거동을 보이고 있었으며, 추진전동기로 운전될 때 특정 운항모드에서 전동기가 긴급 정지되는 문제가 발생하고 있었다. 연구를 통해 식별한 문제 원인의 운항모드는 선박이 89 rpm으로 우현선회를 할 때였으며, 축이 엔코더와의 최간극을 유지하지 못하고 간섭이 발생하여 전동기를 정지시키는 장애를 일으켰다. 본 연구는 대상선박이 추가 장애를 일으키지 않도록, 개발한 모니터링 시스템으로 과도거동의 원인이 되는 운전모드를 식별할 수 있었다는 것에 큰 의의가 있다고 사료된다.

3) 본 연구를 통해 축적된 실시간 데이터는 장래 자율운항선박 운전 시 육상 관리자가 축거동을 파악하며 축계 안정성을 판단할 수 있는 핵심 데이터가 될 것으로 기대한다.

Acknowledgments

본 연구는 해양수산부와 해양수산과학기술진흥원 연구비 지원으로 수행된 ‘자율운항선박 기술개발사업(2020615)’ 및 2022년도 해양수산부 재원으로 해양수산과학기술진흥원의 지원을 받아 수행된 연구(20220630, 친환경선박전주기혁신기술개발) 결과입니다.

Author contributions

H. J. Choi; Conceptualization, Data curation, Formal analysis, Investigation, Methodology, Visualization, Resources, Writing-original draft. K. H. Seo; Investigation, Writing-review & editing. J. U. Lee; Funding acquisition, Project adminstration, Supervision, Validation, Writing-review & editing.

References

-

J. U. Lee, 2018, “Effect of engine load dependent propeller eccentric forces on propulsion shaft behavior and the support bearings of 50,000 DWT class oil/chemical tankers in ballast condition”, Journal of Advanced Marine Engineering and Technology, 42(1), 16-23.

[https://doi.org/10.5916/jkosme.2018.42.1.16]

-

J. H. Jeong and J. U. Lee, 2023, “The Effect of Crash Astern on Propeller Shaft Behavior”, Journal of Power System Engineering, 27(4), 74-83.

[https://doi.org/10.9726/kspse.2023.27.4.074]

- J. C. Park, 2015, “A study on exothermic accident in stern tube bearing of ship propulsion shafting”, MS thesis, Korea Maritime & Ocean University, Busan.

- S. H. Park, H. S. Han, S. H. Jeon and K. H. Lee, 2018, “Dynamic Analysis and Testing of Navy Vessel Propulsion System”, Transactions of the Korean Society for Noise and Vibration Engineering, 244.

- J. G. Yang and S. Y. Lee, 2014, “Development of Integrated Monitoring System for Major Condition of Ship Engine”, Proceedings of Symposium of the Korean Institute of communications and Information Sciences, 178-179.

- W. J. Lee and J. H. Yim, 2016, “Implementation of Real-time Monitoring System for Marine Elevator using Smart Sensors”, Journal of Korea Multimedia Society, 19(2), 405-410.

-

S. H. Park, W. G. Choi, K. Y. Choi and S. H. Kwon, 2022, “Implementation of Responsive Web-based Vessel Auxiliary Equipment and Pipe Condition Diagnosis Monitoring System”, Journal of Navigation and Port Research, 46(6), 562-569.

[https://doi.org/10.5394/KINPR.2022.46.6.562]

- Y. T. Woo, 2019, “A develoment of ISO 19847/19848 based on data management system and monitoring application for shipboard machinary equipment”, MS thesis, Korea Maritime & Ocean University, Busan.

- B. S. Yang, 2019, “Condition Monitoring & Diagnostics”, GS intervision, Seoul.

- R. B. Randall, 2021, “Vibration-based condition monitoring: industrial, automotive and aerospace applications”, John Wiley & Sons, USA.