운전 조건이 다른 머신러닝 학습 데이터 표준화를 위한 방법론 연구

초록

특징기반 머신러닝은 데이터 샘플의 특징 값을 이용하여 진단하는 방법으로, 학습 모델은 설비 사양, 운전 조건 등의 정보가 같은 상태의 데이터 세트를 구성하여 생성하여야 한다. 하지만, 조건이 다른 데이터 세트를 통해 학습할 경우 서로 다른 운전 조건에 의해 발생하는 진동 크기, 주파수 성분 등의 차이로 인해 특징 값이 다르게 표현될 수 있으며, 이를 진단에 활용할 경우 새로운 데이터는 잘못 진단될 가능성이 존재한다. 본 연구는 실험을 통한 진동 데이터를 취득하였으며, 데이터 표준화 수행 전, 후의 학습 데이터 세트를 구성한 후 특징 분석 결과의 비교 과정을 통해 데이터 표준화 적용 가능성을 평가하였다. 데이터 표준화 전의 특징 분석 결과는 진동 크기 및 주파수 성분으로 인해 특징 값의 차이가 발생하여 각 상태의 데이터가 서로 다른 곳에 분포하여 나타났으나, 데이터 표준화 후의 특징 분석 결과는 각 상태의 데이터가 서로 다른 곳에 분포하지 않고 동일한 상태끼리 군집해 있는 것으로 나타났으며, 분류성능 또한 100%로 확인되었다.

Abstract

Feature-based machine learning is a method of diagnosing using feature values of data samples, and the training model should be created by composing a data set in which information such as facility specifications and operating conditions is the same. When training through data sets with different conditions, feature values may be expressed differently due to differences in vibration magnitude and frequency components. If used for diagnosis, new data may be misdiagnosed. This study acquired vibration data through experiments and evaluated the applicability of data standardization through the comparison process of feature analysis results after constructing a learning data set before and after data comparison process of feature analysis results after constructing a learning data set before and after data standardization. The results of feature analysis before data standardization showed that data in each state were distributed in different places due to differences in feature values due to vibration magnitude and frequency components; the results of feature analysis after data standardization showed that data in each state were not distributed in different places but clustered between the same states, and classification performance was also confirmed to be 100%.

Keywords:

Feature-based Machine Learning, Feature Value, Diagnosis, Data Standardization키워드:

특징기반 머신러닝, 특징 값, 진단, 데이터 표준화1. 서 론

4차 산업혁명은 설비의 상태를 감시하고 진단하는 분야에도 적용되고 있으며, 발전 플랜트, 제조업 등의 산업 현장에서 머신러닝(Machine learning)을 적용하고 기술을 발전시키고 있다. 머신러닝 기술 중 하나인 특징기반 머신러닝의 경우 일정한 시간으로 구성된 데이터 샘플의 특징 값을 이용하여 결함을 진단하는 방법으로, 최근 이를 활용한 연구가 꾸준히 수행되고 있다.1-5)

대부분의 산업 현장에서 활용되는 설비는 동력을 전달시키는 회전 설비를 주로 사용한다. 회전 설비는 회전축을 기준으로 하여 원운동을 하며, 동력 에너지를 운동 에너지로 변환하여 활용하는 전동기, 터빈 등과 제품 생산 등의 공정을 위한 운전에 적합한 조건을 만들기 위해 운동 에너지를 활용하는 펌프, 압축기, 팬 등이 존재한다. 회전 설비는 일반적으로 설계치에 따라 정해진 회전수 조건에서 구동되나, 설비의 효율 향상을 목적으로 회전수를 조절하기도 한다.6,7)

머신러닝을 활용한 설비 진단 수행 시 사전에 학습된 모델을 통해 새로운 데이터의 진단을 수행하게 되며, 진단에 활용되는 학습 모델은 설비의 회전수 정보가 같은 상태의 학습 데이터 세트를 구성하여 생성하여야 한다. 회전수가 서로 다른 데이터를 통해 생성된 학습 모델을 진단에 활용할 경우, 동일한 상태로 취득된 데이터 일지라도 전혀 다른 진단 결과로 나타날 수 있다. 이는 서로 다른 회전수의 차이로 인해 발생하는 진동 크기, 주파수 성분 등 데이터 스펙의 차이로 인해 특징 값이 다르게 표현될 수 있기 때문이다.

이렇듯 특징기반 머신러닝은 범용성에 대한 문제점이 존재하며, 문제점을 개선하고자 본 연구에서는 특징기반 머신러닝에 활용되는 학습 데이터의 스펙이 서로 다를 경우 이를 표준화 할 수 있는 방법론에 대한 연구를 수행하였으며, 실험을 통한 진동 데이터 취득 및 데이터 표준화 수행 전과 후의 학습 데이터 세트를 구성하여 특징기반 머신러닝 결과의 비교 과정을 통해 데이터 표준화 적용 가능성을 평가하였다.

2. 실험 및 데이터 취득

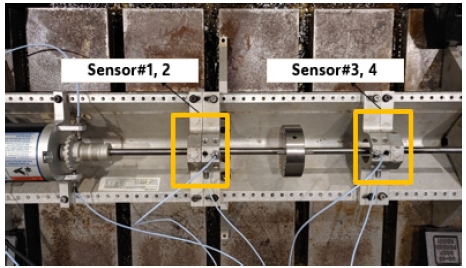

특징기반 머신러닝의 학습 데이터를 확보하기 위해 실험 및 데이터 취득을 수행하였다. 회전체 실험 장비인 RK-4 Rotor kit을 활용하였으며, Fig. 1과 같이 베어링부에 수평, 수직 방향으로 총 4개의 변위 센서를 설치하였다. #1과 #2는 각각 구동측 수평, 수직 방향을 나타내고 #3과 #4는 각각 피구동측 수평, 수직 방향을 나타낸다.

서로 다른 회전수 조건에서 진동 데이터를 취득하기 위한 실험 조건은 Table 1에 나타내었으며, 정상(Normal), 불평형(Unbalance) 및 정렬불량(Misalignment)의 3가지 상태에 대해 서로 다른 회전수 조건(600 / 900 / 1,200 / 1,800 / 3,600 RPM)으로 Sampling rate는 65,536 Hz, 데이터 취득 시간은 모든 경우에 대해 1분으로 설정하였다. 진동 신호의 취득을 위한 장비는 B&K사의 PULSE 3560C를 사용하였다.

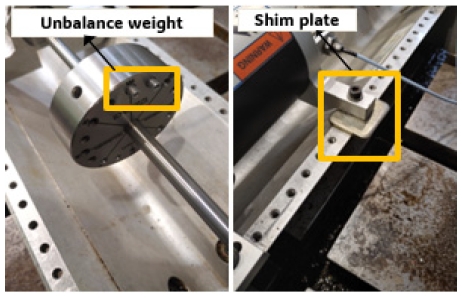

불평형 및 정렬불량 상태를 모사하기 위한 방법으로는, 불평형의 경우 실험 장비의 디스크 부분에 불평형 질량을 부가하였으며, 정렬불량의 경우 모터부 볼트 체결 부위에 Shim plate를 삽입하여 모사하였고, 이를 Fig. 2에 나타내었다.

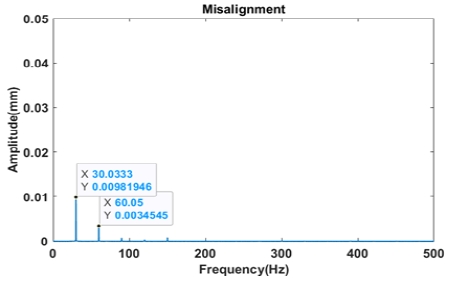

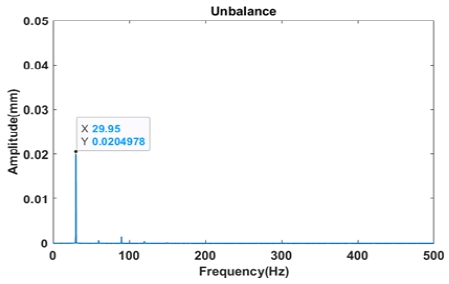

고장 모사가 적절하게 수행되었는지 확인하기 위하여 취득 데이터의 FFT(Fast Fourier Transform) spectrum을 분석하였다. 일반적으로 불평형의 경우 정상 상태에 비해 운전 성분을 나타내는 1X 성분이 상승하는 경향이 나타나며, 정렬불량의 경우 2X 또는 3X의 조화성분이 상승하는 경향이 나타난다.8)

Fig. 3~5는 1,800 RPM에서의 정상, 불평형 및 정렬불량 상태의 FFT spectrum을 나타낸 것이다. 성분을 확인했을 때, 불평형의 경우 정상에 비해 1X 성분이 높게 나타났으며, 정렬불량의 경우 2X 성분이 높게 나타난 것이 확인된다.

3. 머신러닝

3.1 특징기반 머신러닝

특징기반 머신러닝은 신호의 특징 값을 활용하여 진단을 수행하는 방법이며, 특징기반 머신러닝의 진단 수행 과정을 Fig. 6에 나타내었다. 우선, 학습에 활용할 데이터에 정상과 결함 상태에 대한 Labeling을 수행하고, 머신러닝 학습에 필요한 샘플 확보를 위해 신호의 샘플링을 수행한다. 샘플링은 일반적으로 설비의 상태정보를 충분히 반영할 수 있는 시간인 1초 간격으로 수행하며, 샘플링된 신호에서 형상적, 통계적 특징들을 추출하기 위해 Table 2에 나타낸 30개의 특징을 사용하였다.9) 추출에 사용되는 특징들은 신호처리 분야에서 주로 활용되고 있으며, 추출되는 특징의 개수는 센서가 4개이므로 총 120개가 추출된다.

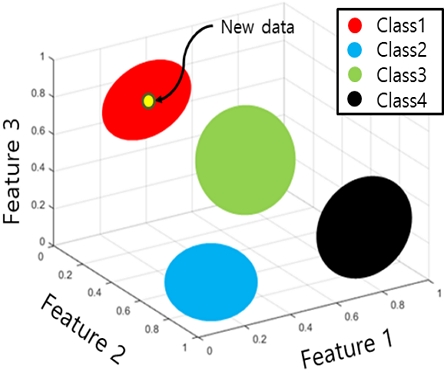

특징이 추출되면 정상과 결함에 대한 변별력 있는 특징들을 선택하기 위해 GA(Genetic Algorithm)10) 기반 특징 선택 기법을 활용한다. 서로 다른 상태 간의 변별성 있는 특징들을 선별하기 위해 GA의 목적함수는 동일 상태 내의 군집도와 서로 다른 상태 간의 거리로 설정되며, 선택된 특징들은 SVM(Support Vector Machine)11)의 입력으로 활용되어 최종적으로 분류를 수행한다. 학습이 완료된 모델은 향후 새로운 데이터에 대한 진단을 위해 활용된다. 데이터에 대한 상태와 분류성능을 함께 평가하며, 이러한 예시를 Fig. 7에 나타내었다.

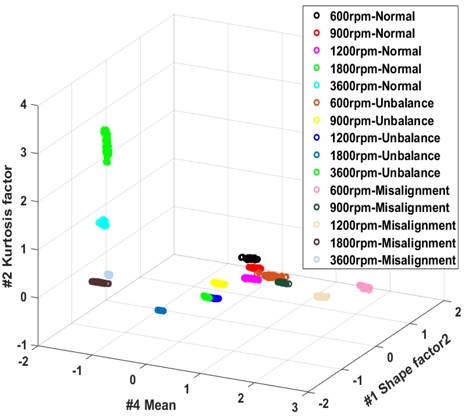

3.2 특징 분석

특징기반 머신러닝을 활용하여 실험을 통해 취득된 데이터를 통해 특징 분석을 수행하였으며, Fig. 8에 3차원 그래프를 통해 결과를 나타내었다. GA에 의해 선택된 대표 특징은 신호 크기에 대한 평균값을 나타내는 Mean(#4), 신호의 DC 성분과 AC 성분의 비율을 SMR 수치로 나타낸 Shape factor2(#1), 확률분포 모양의 뾰족한 정도를 나타내는 Kurtosis를 보완한 수치인 Kurtosis factor(#2)가 선택되었다.

결과를 분석했을 때, 같은 상태로 취득된 데이터라도 회전수가 다를 경우 데이터가 서로 다른 영역에 분포해있는 것으로 나타났다. 이는 동일한 상태로 취득된 데이터일지라도 회전수 차이로 인한 진동 크기, 주파수 성분 등의 차이로 인하여 특징 값이 다르게 표현되었기 때문이다.

따라서 동일 상태이더라도 서로 다른 회전수를 가지는 데이터 세트를 통해 특징기반 머신러닝에 적용하여 학습 모델을 생성하고, 이를 진단에 활용할 경우 새로운 데이터는 잘못 진단될 가능성이 존재한다. 이를 위해 데이터 스펙의 표준화를 통해 특징기반 머신러닝의 학습 모델을 생성해야 한다.

4. 데이터 표준화

4.1 데이터 표준화 방법

설비 진단을 수행할 때, 설비 상태를 파악하기 위해 기본적이면서도 중요한 방법인 진동 신호의 FFT spectrum을 분석하여 결함 성분이 존재하는지를 확인하며, 이를 위해서는 결함 성분이 어떤 주파수 성분에서 나타나는지를 확인해야 한다. 또한 설비 상태를 평가할 때 ISO 20816의 평가 기준으로 RMS(Root Mean Square)를 채택하고 있으며, 이를 통해 설비 상태의 심각도를 등급으로 나누어 평가한다.12)

데이터 표준화를 수행하기 위해서는 서로 다른 조건으로 취득된 신호 스펙을 맞춰주어야 하며, 이를 위해 설비 진단을 수행할 때 중요한 요소로 고려되는 주파수 성분과 신호의 RMS를 일치시키는 방법을 적용한다. 주파수 성분을 맞추기 위한 방법으로 신호처리 기법 중 다운 샘플링(Down sampling) 기법을 활용한다.

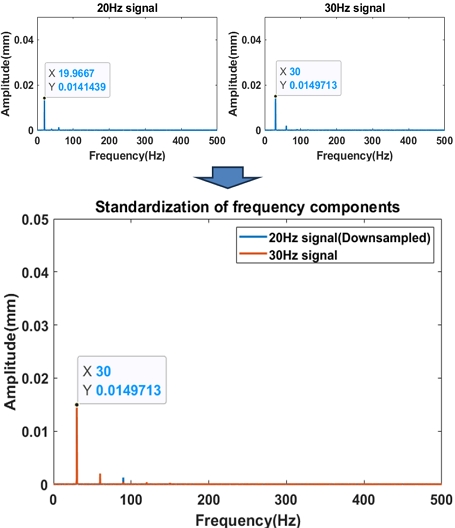

다운 샘플링이란 데이터 샘플의 개수를 줄이는 신호처리 과정을 의미하며, Fig. 9에 다운 샘플링의 예시를 나타내었다. 예로, 회전수가 20 Hz인 신호와 30 Hz인 신호의 주파수 성분을 일치시킨다고 가정했을 때, 30 Hz인 신호는 운전성분 1X가 20 Hz에서 발생하고, 30 Hz 신호는 1X가 30 Hz에서 발생하게 되므로, 20 Hz의 회전수를 가지는 신호를 다운 샘플링을 활용하여 FFT spectrum에서 나타나는 1X 성분을 일치시킬 수 있다.

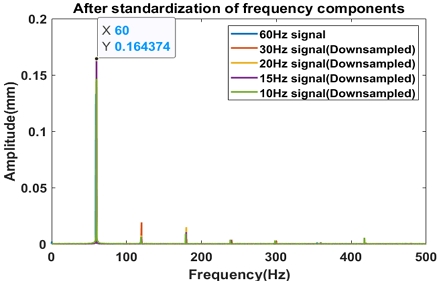

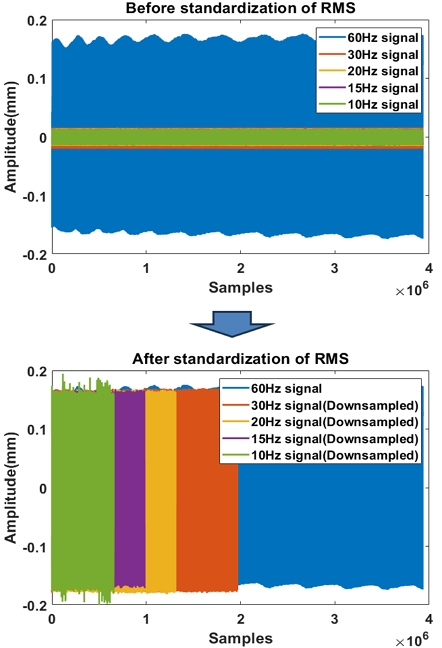

Fig. 10은 서로 다른 회전수를 가지는 신호를 다운 샘플링을 활용하여 FFT spectrum에서 나타나는 1X 성분을 일치시킨 예시를 나타낸다. 20 Hz 신호를 다운 샘플링 할 경우 회전수가 서로 다른 신호의 1X 성분이 일치되어 나타나는 것을 확인할 수 있다. 본 연구에서 실험을 통해 취득된 데이터는 각각의 상태에 대해 60 Hz(3,600 RPM)를 기준으로 나머지 각각 10, 15, 20, 30 Hz 신호를 다운 샘플링 하여 주파수 성분을 맞추었다.

신호의 RMS를 맞추기 위한 방법으로는 RMS ratio를 활용한다. RMS는 진동 신호와 같이 연속시간 파형에서 함수 값의 제곱들에 대한 산술평균의 제곱근으로 구할 수 있다.13) RMS ratio를 일치시키기 위해서 기준이 되는 신호의 RMS와 맞추고자 하는 신호의 RMS 비를 활용하여 일치시킬 수 있다. RMS ratio의 정의를 식 (1)에 나타내었으며, 여기서 RS는 RMS ratio이며, (RMS)ref는 기준 신호의 RMS, 그리고 (RMS)syn는 맞추고자 하는 신호의 RMS이다.

| (1) |

4.2 데이터 표준화 적용 결과

실험을 통해 취득된 데이터를 활용하여 주파수 성분 및 RMS를 일치시킨 결과를 Fig. 11~12에 각각 시간파형과 FFT spectrum을 통해 나타내었다. Fig. 11의 경우 FFT spectrum에서 기준이 되는 60 Hz 신호 대비 나머지 신호들의 주파수 성분이 일치되는 것으로 나타났다. Fig. 12의 경우 시간파형 확인 결과, RMS 일치시키기 전 진동 크기의 차이가 존재하였으나, RMS ratio를 활용하여 RMS를 일치시켰을 경우 진동 크기가 유사하게 나타나는 것으로 확인되었다.

4.3 데이터 표준화 후 특징 분석

표준화 후의 학습 데이터를 구성하고, 이를 통해 특징기반 머신러닝에 적용하여 특징 분석을 수행하였으며, 학습 데이터 중 2/3은 SVM 학습에 사용하였고, 1/3은 학습된 모델의 분류성능 평가에 활용하였다.

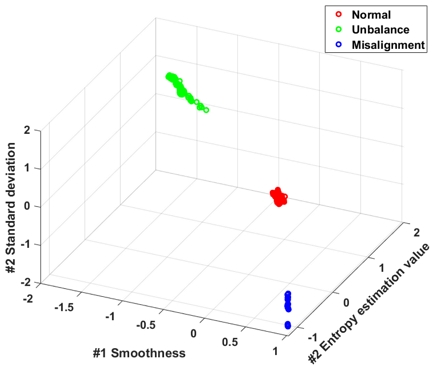

Fig. 13은 데이터 표준화 후의 특징 분석 결과를 3차원 그래프로 나타낸 것이다. GA에 의해 선택된 대표 특징은 신호의 매끄러운 정도를 나타낸 값인 Smoothness(#1), 신호의 무질서도를 나타내는 지표인 Entropy estimation value(#2), 신호의 표준편차 값을 나타내는 Standard deviation(#2)이 선택되었다. 표준화 전의 특징 분석 결과와 비교했을 때, 정상, 불평형 및 정렬불량 상태의 데이터가 서로 다른 곳에 분포하지 않고 동일한 상태끼리 군집해 있는 것으로 나타났으며, 분류성능 또한 100%로 확인된다.

이는 서로 다른 회전수로 인해 발생하는 진동 크기 및 주파수 성분 등으로 인한 특징 값의 차이가 데이터 표준화를 통해 유사하게 나타났기 때문으로 판단되며, 설비 진단에 활용되는 진단 기준을 활용하여 표준화를 수행하였기 때문에 서로 다른 회전수 조건을 가진 데이터라도 표준화를 수행함으로써 동일한 상태로 판단할 수 있다고 사료된다.

5. 결 론

본 논문에서는 특징기반 머신러닝을 통한 학습 모델 생성 시 서로 다른 운전 조건의 학습 데이터를 구성하여 학습한 모델을 통해 진단을 수행할 경우 발생하는 범용성에 대한 문제점을 개선하고자 데이터 표준화 방법론에 대한 연구를 수행하였다.

RK-4 Rotor kit에 4개의 변위 센서를 설치하여 실험 환경을 구성하였으며, 정상, 불평형 및 정렬불량의 3가지 상태에 대해 서로 다른 회전수 조건을 인가하여 진동 데이터를 취득하였다. 데이터 표준화 수행 방법은 다운 샘플링을 통한 주파수 성분 및 RMS ratio를 통한 RMS 크기의 표준화를 수행하였다. 그 결과, FFT spectrum에서는 기준 신호에 맞게 주파수 성분이 일치되는 것을 확인하였으며, 시간파형의 경우 진동 크기가 유사하게 나타나는 것으로 확인되었다.

특징 분석 결과를 비교했을 때, 데이터 표준화 전의 특징 분석 결과는 같은 상태로 취득된 데이터라도 회전수가 다를 경우 데이터가 서로 다른 영역에 분포해있는 것으로 나타났으나, 데이터 표준화 후의 특징 분석 결과는 각 상태의 데이터가 서로 다른 곳에 분포하지 않고 동일한 상태끼리 군집해 있는 것으로 나타났으며, 분류성능 또한 100%로 확인되었다.

기존의 특징기반 머신러닝은 설비 사양, 운전 조건 등이 일치하는 데이터를 활용하여 학습해야 하며, 여러 학습 데이터 세트를 구성하여 학습 모델을 생성하여야 한다. 또한 진단에 활용되는 데이터는 설비 사양이나 운전 조건 등이 일치하는 학습 모델을 통해 진단을 수행하여야 정확한 결과를 도출해 낼 수 있다. 본 연구에서 제안한 데이터 표준화 방법을 수행하게 되면 특징기반 머신러닝의 학습 모델 생성 시 하나의 모델만을 학습해서 진단에 활용할 수 있을 것이라 판단되며, 범용성이 개선될 것으로 사료된다.

Author contributions

T. H. Min & D. H. Park; Development of data standardization method. T. H. Min & J. W. Song; Data acquisition. T. H. Min & G. J. Im; Feature analysis and results comparison. B. K. Choi; Formal analysis, Methodology, Project adminstration.

References

-

J. M. Ha, B. H. Ahn, H. T. Yu and B. K. Choi, 2017, “Feature Analysis based on Genetic Algorithm for Diagnosis of Misalignment”, Transactions of the Korean Society for Noise and Vibration Engineering, 27(2), 189-194.

[https://doi.org/10.5050/KSNVE.2017.27.2.189]

-

Y. O. Choi, J. M. Kim, B. H. Ahn and B. K. Choi, 2020, “Feature Analysis of Acoustic Emission and Vibration Signal According to Pipe Cracking Shape and Valve Opening/Closing”, Transactions of the Korean Society for Noise and Vibration Engineering, 30(1), 5-10.

[https://doi.org/10.5050/KSNVE.2020.30.1.005]

-

T. H. Min, D. H. Park, J. J. Lee, S. Y. Seo, S. W. Kang and B. K. Choi, 2022, “Feature-based Analysis on Vibration Signals for Fault Diagnosis of Elevator”, Transactions of the Korean Society for Noise and Vibration Engineering, 32(6), 535-543.

[https://doi.org/10.5050/KSNVE.2022.32.6.535]

-

H. T. Yu, T. H. Min, H. J. Kim, S. G. Kang, D. Y. Kang, H. S. Kim and B. K. Choi, 2021, “Feature Analysis Based on Acoustic Emission Signal Processing for Tubular Steel Tower Condition Monitoring”, Transactions of the Korean Society for Noise and Vibration Engineering, 31(2), 195-202.

[https://doi.org/10.5050/KSNVE.2021.31.2.195]

-

J. J. Lee, D. Y. Cheong, D. H. Park and B. K. Choi, 2023, “Burst Signal Extract and Features Analysis for using Acoustic Emission in Machine Learning”, Korea Society for Power System Engineering, 27(1), 49-57.

[https://doi.org/10.9726/kspse.2023.27.1.049]

- J. B. Lee, S. Y. Jeong, D. Y. Jeon, B. C. You and G. H. Seong, 2014, “Improvement of the efficiency of a chiller for semiconductor fabrication process by adjusting the compressor frequency”, Proceedings of the Korean Society of Mechanical Engineers Annual Spring Conference, 141-142.

- Y. H. Park, Y. H. Shim, C. S. Kim and S. Y. Cho, 2012, “Study on performance prediction of centrifugal compressor with diffuser angle and rotational speed change”, Korea Society for Power System Engineering, 16(5), 55-62.

- S. P. Woo, 2013, “Fault diagnosis for misalignment of rotating machinery using HHT”, MS thesis, Sungkyunkwan University, Korea.

-

J. M. Kim, B. H. Ahn, J. M. Lee, H. T. Yu and B. K. Choi, 2017, “Feature Analysis of Vibration and Acoustic Emission According to Pipe Cracking and Valve Opening/Closing”, Transactions of the Korean Society for Noise and Vibration Engineering, 27(7), 857-862.

[https://doi.org/10.5050/KSNVE.2017.27.7.857]

-

M. S. Kang, J. Y. Kim, J. M. Kim, Andy C. C. Tan, Eric Y. Kim and B. K. Choi, 2015, “Reliable Fault Diagnosis for Low-speed Bearings using Individual Trained Support Vector Machines with Kernel Discriminative Feature Analysis”, IEEE Transactions on Power Electronics, 30(5), 2786-2797.

[https://doi.org/10.1109/TPEL.2014.2358494]

-

A. Widodo and B. S. Yang, 2007, “Support Vector Machine in Machine Condition Monitoring and Fault Diagnosis”, Mechanical Systems and Signal Processing, 21(6), 2560-2574.

[https://doi.org/10.1016/j.ymssp.2006.12.007]

- International Standard Organization, Mechanical vibration - Measurement and evaluation of machine vibration - Part 1 : General guidelines, ISO 20816-1:2016.

- D. H. Ham, K. S. Lee and S. H. Song, 2014, “Phase Angle Synchronization for Accurate Calculation of Half-cycle RMS Value”, Proceedings of the Korean Institute of Power Electronics Annual Autumn Conference, 111-112.