배기 후처리 시스템을 적용한 선박 디젤기관의 성능 특성에 관한 실험적 연구

초록

화석연료의 연소로 발생하는 질소산화물과 PM은 온실가스(GHG)와 같은 다양한 환경문제를 발생시킨다. 그래서 배기가스 규제를 충족하기 위해 대부분의 디젤 엔진 차량에는 배기 후처리 시스템 설치가 필요하다. 선택적 촉매 환원은 NOx 배출량을 효율적으로 줄이는 가장 유망한 후처리 기술 중 하나이다. 이 연구의 목적은 선박용 디젤 엔진의 배기가스에 대한 NOx, PM의 영향을 조사하는 것이다. 이 실험의 디젤 엔진은 4행정 사이클에서 작동하며 0%, 25%, 50%, 75% 및 100% 엔진 부하에 회전수는 1,800 rpm에서 운전하였다. 본 배기 후처리 시스템은 PM 및 NOx 배출가스를 효과적으로 동시에 저감할 수 있는 중요한 장치이다. 실험 결과, 배기 후처리 시스템을 적용한 PM과 NOx는 엔진 최대 부하에서 82%와 92.8%로 감소되었다.

Abstract

Nitrogen oxides and PM, result from combustion of fossil fuels, contribute to a variety of environmental problems such as warm green house gases (GHGs). In order to meet the emission control regulations, exhaust after-treatment system is necessary for most diesel engine powered vehicles. Selective catalytic reduction is one of the most promising after-treatment technologies that reduce NOx emission efficiently. The aim of this work is to investigate the influence of NOx, PM on the exhaust emissions gas from marine diesel engine. This test diesel engine work on four-stroke cycle and was operated at 1,800 rpm by 0%, 25%, 50%, 75% and 100% engine load. The application of DPF and SCR technologies to any new application can introduce high regulation rules. It is important that the exhaust after-treatment system can be maintained at the same time to effectively reduce PM and NOx emissions. The experiment results showed that PM and NOx with exhaust after-treatment system were reduced to 82% and 92.8% at the engine full load.

Keywords:

Greenshouse Gases (GHGs), Marine Diesel Engine, Selective Catalytic Reduction (SCR), Diesel Particulate Filter (DPF), Brake Specific Fuel Oil Consumption키워드:

온실가스, 선박 디젤기관, 선택적 환원촉매, 디젤 미립자 필터, 제동연료소비율1. 서 론

인간의 각종 활동으로 발생되는 소음, 매연, 분진, 악취, 진동, 오수, 등이 생활환경을 오염시켜 인간 또는 생물의 건강, 생존 활동에 장애를 주는 것이 환경오염이라 한다.

이것은 현대 산업사회에 인구의 증가와 집중, 산업발전, 소비증가에 따라 에너지 등이 수요가 급격하게 증가하여 발생하고 있다. 이러한 현상은 반복적으로 경제발전 계획에 따라서 더욱 심화하여 자연생태계를 파괴하고 생물의 생존을 위협하며, 자원의 고갈, 악화를 더욱더 촉진하여 인간의 생활환경을 위협하기에 이르렀다. 이러한 화석 연료에너지는 많은 배출물을 발생시키고 있는데, 이 중에서도 산업용 공장과 자동차 그리고 선박에서 발생시키는 매연미립자와 질소산화물 등이 다량 배출하게 된다. 이것이 지구촌 전체에 지속적으로 발생시켜서 기후변화라는 현상이 자주 발생하여 엄청난 큰 재난과 재산피해를 발생시키고 있다. 그러므로 전 세계적으로 환경오염을 예방하기 위한 적극적인 규제강화를 시행하고 있다. 이러한 환경오염을 줄이기 위한 기술이 개발되고 있는데, 최근에는 질소산화물이나 매연미립자를 줄이기 위한 연구개발로 촉매장치를 많이 사용하고 있다.

촉매는 반응속도에는 영향을 주지만 공정을 변화시키지 않는 물질이다. 촉매는 일반적으로 반응에서 다른 분자 경로를 촉진시킴으로써 반응속도를 변화시킨다. 촉매의 특성은 균일촉매와 불균일촉매가 있으며, 균일촉매는 반응물(생성물)과 촉매가 같은 상이고, 불균일촉매는 상이 같지 않은 특성이 있다. 반응 촉매는 유체·고체 계면에서 일어나기 때문에 계면의 면적을 크게 하는 것이 필요하다. 촉매들의 경우에 있어서 이 면적은 다공성 구조에 의해 제공된다. 즉 고체에서는 많은 미세 세공들이 있어 표면이 반응속도를 높이는데 필요한 면적을 제공한다. 촉매의 종류를 분류하면 다공성 촉매로 기공에 비해서 큰 면적을 가진 촉매, 분자체 촉매 선택적 투과반응이 가능하며, 점토와 제올라이트가 있다. 모노리스 형 촉매는 압력강화와 열을 제거하는 공정에 이용되는 비 다공성 촉매이며, 그리고 담지촉매1,2,3)는 담체라고 하는 표면적이 넓은 물질 위에 미세한 활성물질 입자가 분산된 형태로 이루어져 있다. 본 연구에서도 담체촉매를 적용하여 연구하고자 한다. 현재 많이 사용하고 있는 질소산화물 제거기술은 연소 전 제어(Pre-Combustion Control), 연소제어(Combustion Control), 연소 후 제어로(Post- Combustion Control) 나눌 수 있다 하지만 연소 전 제어와 연소제어로서는 규제를 만족하기 어려워 현재 배출가스에 대한 질소산화물 제거기술인 연소 후 제어기술 연구가 활발히 진행되고 있다. 연소 전 제어(Pre-Combustion Control)는 석탄을 연료로 사용하는 경우 NOx 발생의 60~80%가 연료에 포함된 질소산화물의 연소에 의한 것으로 알려져 있다. 연소제어(Combustion Control)기술은 연소 화염으로부터 발생하는 Thermal NOx를 연소과정의 온도, 연소영역의 체류 시간, 산소농도를 제어하고 배기가스를 재순환(EGR)4) 시키는 방법들을 이용하는 기술이다. 이러한 방법은 저감 비용이 적게 드는 장점이 있지만, NOx 제거 효율이 높지 않고 점점 강화되는 배출가스 기준에 만족하기 어렵다. 연소 후 제어(Post-Combustion Control)는 연소 후 제어기술 중 가장 대표적인 것은 선택적 촉매환원(Selective Catalytic Reduction : SCR)5,6,7)과 선택적 무 촉매 환원(Selective Non- Catalytic Reduction : SNCR)이 있다.

본 연구에서는 배기 후처리 시스템을 구성하여 배출되는 가스를 실험적으로 살펴보고자 한다. 이를 위해 현재 사용되는 기관인 직접분사식 4행정 디젤기관에 연소 및 배출가스 특성에 미치는 영향을 분석하였다.

2. 실험장치 및 방법

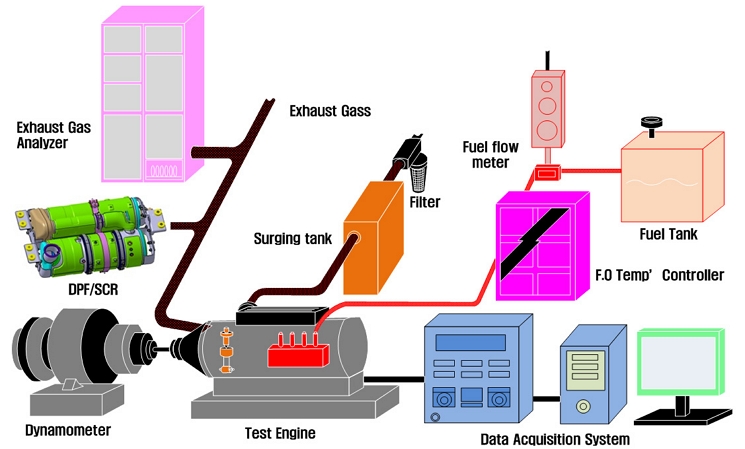

실험장치 구성은 기관에 공급하는 실험 연료 온도를 일정하게 공급하였으며, 기관 흡입구의 공기 흐름을 일정하게 유지하도록 Surge tank를 설치하였다. 실험기관의 연소압력은 압전식(Piezoeletric type) 변환기를 통해서 증폭기(Kistler-5011)로 증폭하고, 연소상태를 실시간 확인하여 데이터를 저장하였다. 실험장치 부하는 저부하 및 고부하를 계측하기 위한 동력측정기(HE-300)와 연료소비율은 용적식 유량계(HW-530)를 사용하였다. 본 실험장치는 구성은 Fig. 1에 나타내었으며, 실험장치 제원 및 특성은 Table 1에 표시하였다.

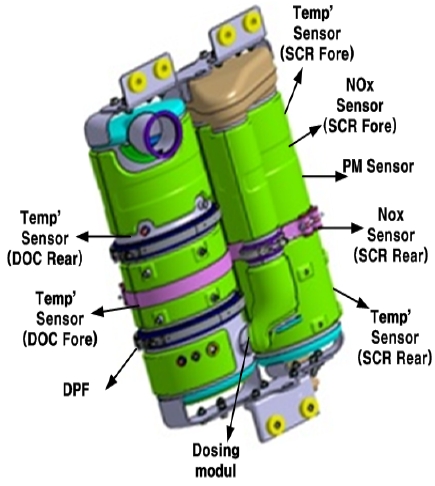

본 실험방법은 Constant mode로 회전속도 1,800 rpm을 일정하게 유지하면서 기관부하를 0%에서 100%까지 25% 간격으로 하였고, 배출가스 계측을 위하여 Fig. 2에 나타낸 환원촉매장치를 통하여 계측하였다. 본 실험기관의 오차를 줄이기 위한 조건으로 기관회전수의 변동율은 ±0.5%, 저부하 및 고부하 변동율은 ±1.5% 이하였다. 기관의 수냉식 열교환장치는 온도조절장치로 일정하게 유지하였으며, 실린더 윤활유는 열유화를 방지하기 위한 일정한 온도로 유지하였다.

또한 각 부위(배기관 입출구, 냉각수 입출구, 윤활유, 흡입공기)의 온도를 계측하여 정상 운전상태를 유지하였다.

기관의 부하시험을 위해서 동력계 표준중량(5 kg)추를 사용하여 압축·인장의 보정실험 조정하였고, 정확한 토오크 값을 확인한 후 계측하였다.

Fig. 2의 NOx 센서는 후단에 설치하였고, DOC 온도 센서는 전단의 온도를 측정하여 우레아 분사를 제어하고, DPF 차압센서는 압전소자를 이용하여 전단과 후단의 압력 차이를 검출하여 출력을 분석하면서, DPF의 내부에 포집된 분진량을 확인하여 재생 여부를 판단하도록 하였다.

3. 실험결과 및 고찰

3.1 연료소비율

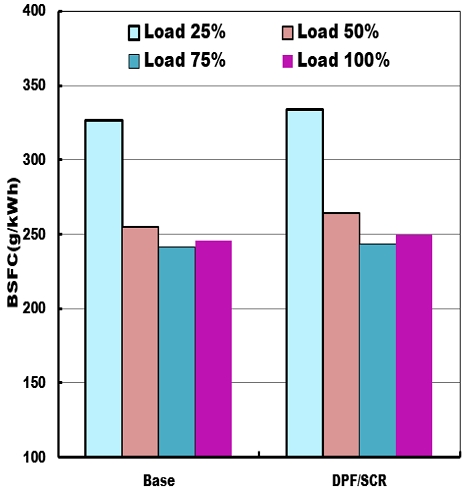

Fig. 3은 기관회전수 1,800 rpm에서 부하가 증가함에 따라 연료소비율은 감소하는 경향을 나타내고 있으며, 연료소비율은 부하 75%에서 최저로 나타내었다. Table 2에 연료는 물리적, 화학적 특성이 있는데, 연료 발열량은 12.8 MJ/kg에 따라 연소에 의한 연료소비율이 계측되었다. 부하 100% 영역에서는 마찰손실에 의해 약간 증가하는 경향을 보였다. 또한 환원촉매 저감장치에 의한 소비량은 미세하게 증가 또는 비슷하였으며, 기관의 부하에 따른 연료소비율도 75%에서 최저로 나타났다. 고부하 영역에서도 비슷한 연료소비율이 나타났다.

이러한 경향은 여러 연구에서도 보고되어 있다. 그래서 연료소비율은 미세하게 약간씩 증가하고 있지만, 촉매장치에 의한 큰 영향이 없는 것으로 판단된다.8)

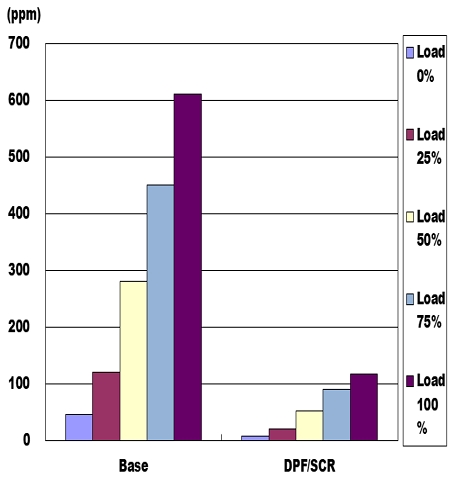

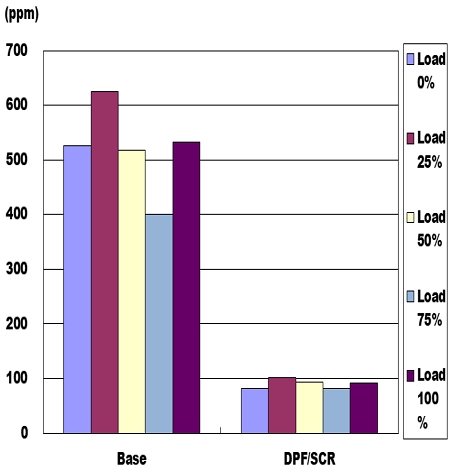

3.2 질소산화물(NOx)

Fig. 4는 NOx 배기배출물 그래프이며, 질소산화물특성은 흡입공기와 연료가 혼합 고온 반응하여 생성하는데, 저부하보다 고부하 상태에서는 사이클당 연소량이 많아서 연소실 실린더내의 화염 평균온도가 상승하므로 발생이 촉진되었다고 판단된다. 기관회전수 1,800 rpm에서 부하가 증가하면서 부하 0%에서 부하 100%로 증가하면서 기존 배출가스량이 많이 증가하는 경향으로 나타내었으며, 환원촉매 저감장치를 설치한 경우에는 감소하였다. 특히 NOx 배출가스량이 크게 감소 한 것을 알 수 있으며, 부하 0% 85%, 부하 25% 82.8%, 부하 50% 81.7%, 부하 75% 80%, 부하 100% 81% 감소하였다. 질소산화물이 담채 촉매의 영향으로 많이 감소하였는데, 이러한 연구결과는 많이 보고되고 있고, 비슷하게 경향을 알 수 있었다.9,10)

3.3 일산화탄소(CO)

Fig. 5는 일산화탄소 그래프이며, 기관회전수 1,800 rpm에서 증가율을 살펴보면 연소실 안에서 연료의 불완전 연소로 인하여 연소의 중간 단계에서 많이 생성하는데, 압축 연소에서는 연료와 공기의 균질성에 의한 종합적인 함수 관계가 있다. 직접분사식 압축기관에서 초기 분무연소 기간 동안에 비 희박 화염영역과 희박화염 영역 공간 사이에서 생성된다. 그 이유는 연소실 연소온도에 따라 국부적인 온도가 충분이 높지 않으므로 산화반응이 거의 발생하지 않기 때문으로 생각된다. 그리고 희박화염에서 중간 생성물로 발생되는 일산화탄소는 산소농도와 가스온도가 충분하기 때문에 바로 산화되어지나 분무의 중심과 실린더 벽면 근처에서는 국부적인 산소농도와 연료 및 공기의 혼합조건 그리고 국부적인 가스온도로 일산화탄소를 완전히 산화시킬 수 없는 상태가 되어서 많이 발생 되었다. 하지만 환원촉매 저감장치 설치를 하여 많이 감소하는 경향을 알 수 있었다.11)

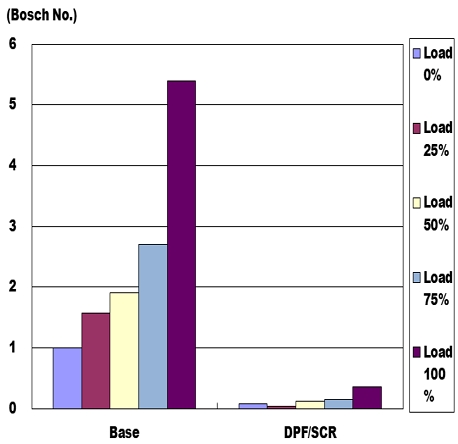

3.4 입자상 물질(PM)

Fig. 6은 미립자상 물질의 그래프이며, 기존 배출가스 분포를 보면 부하가 0%에서 부하 100%로 가면서 크게 증가하는 경향을 보이고 있다. 매연미립자는 부하에 따른 영향이 많이 발생하는 원인으로서 연료량이 부하에 따라 증가하면서 과하게 공급되어서 발생하는 원인과 연소실 안에서 연소 불량으로 발생한다. 이렇게 발생한 매연미립자는 DPF 필터를 설치하여 저감되도록 하였다. DPF/SCR의 결과를 보면 부하가 증가하면서 매연미립자가 감소하였고, 환원 촉매장치로 인한 매연미립자는 크게 감소되었다.

배출가스 환원촉매 저감장치에 의한 매연미립자는 감소량이 부하 0% 89.3%, 부하 25% 80.8%, 부하 50% 84%, 부하 75% 85.2%, 부하 100% 92.8% 많이 감소하였는데, 이런 연구결과가 보고되고 있다.12)

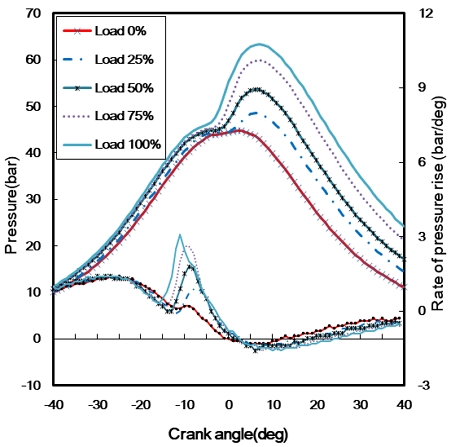

3.5 실린더 압력 및 압력 상승율(Cylinder pressure & rate of pressure)

Fig. 7은 실린더 내의 압력 및 압력상승율 그래프이며, 기관회전수 1,800 rpm에서 부하 0%에서 100% 전부하 상태이다. 연소실 압력은 크랭크 축 상사점을 기준으로 -360℃A에서 360℃A까지 720개의 압력을 사이클당 10개 취득하여 평균으로 나타낸 그래프이다.

Fig. 7 그래프 x축은 크랭크 각도와 부하에 따라 거의 일정하게 증가하였으며, 이것은 확산연소의 활성화로 연소실 압력이 급격한 상승함을 나타내고 있으며, 최대압력 조건에서도 일정함을 보여 주고 있다. 실린더 내의 압력 최대치는 일정하게 유지되어야 하는데, 실제의 기관에 공급되는 여러 요인이 다르기 때문이며, 이것은 흡입공기량, 연료공급량의 변동 그리고 마찰손실에 의한 변동으로 약간은 본 실험의 점화시기 등에 압력의 최대치는 변동된다. 또한 실린더 압력의 최대는 TDC 후 9°deg. 부근에서 나타나서 늦게 형성되는 것을 알 수 있다. 이것은 기관특성에서 고부하에 의한 폭발되는 압력이 높은 것으로 생각한다.6) 또한 압력상승율도 비슷한 경향으로 일정하게 증가하였다. 실험 결과, 압력상승율은 TDC에서 압력이 부하 형성에 따라서 조금씩 앞으로 당겨져 있다. 기관의 마력이 증가하면서 약간씩 앞으로 당겨서 나타내었다. 배기 후처리 시스템 설치와는 크게 변화가 없으며, 또한 부하 실험에서도 촉매장치와 거의 유사하게 증가하는 경향이 나타났다. 이런 부분은 여러 연구가 있으며, 촉매에 의해서 압력 및 압력상승율은 영향이 미미하다고 판단된다.8)

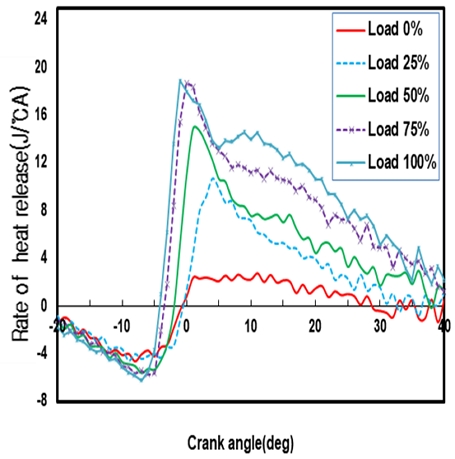

3.6 열발생률(Rate of heat release)

Fig. 8은 실린더 내의 열발생율 그래프이며, 연소압력을 이용하여 근사적 열발생율을 구할 수 있다. 열발생율은 기관의 성능, 즉 출력이나 효율 그리고 배기배출가스 생성에 큰 영향을 미친다. 본 실험 기관 회전수 1,800 rpm에서 연료의 분사에 의한 연소실 가스로부터 연소하여 연소된 열이 전달되어 온도가 증가함에 따른 경향을 알 수 있었다. 연료분사 시작된 직후의 온도와 압력이 고온 고압하에서 연료의 증발과정을 거쳐 발생한다. x축 크랭크 각도에 따라 부하가 증가하면서 최대 열발생율이 나타나고 있다. 또한 열발생율도 배기 후처리 시스템을 설치 전과 후의 열발생량도 거의 비슷하게 나타났으며, 촉매에 의한 영향은 미세하여 연소특성에 의한 열발생율은 촉매의 활성화에 큰 영향이 없다고 생각된다.

4. 결 론

현재 사용되는 선박기관을 대상으로 하였으며, 배기 후처리 시스템을 설치하였다. 특히 실험 엔진은 발전기 부분에 적용 가능한 소형선박이며, 실험 결과는 아래와 같다.

1) 연료소비율은 부하 75%에서 최저로 나타났다. 부하 100% 영역에서는 마찰손실에 의한 약간 증가하는 경향을 보였다. 또한 환원 촉매저감 장치에 의해 소비량은 미세하게 증가 또는 비슷하였으며, 기관의 성능에 따라 연료소비율도 75%에서 최저로 나타났다. 고부하 영역에서도 비슷한 연료소비율이 나타났다.

2) 질소산화물의 특성은 흡입공기와 연료가 혼합 상태에서 고온 반응하여 생성하는데, 저부하보다 고부하 상태에서는 연료가 많이 소모되는 특성이 있어서, 부하 0%에서 부하 100%로 증가하면서 기존 배출가스량이 많이 증가하는 경향으로 나타났으나, 배기 후처리 시스템을 설치한 경우에 배출가스량이 크게 감소함을 알 수 있었다.

3) 일산화탄소는 실린더 벽면 근처에서는 국부적인 산소농도와 연료 및 공기의 혼합조건 그리고 국부적인 가스온도로 일산화탄소를 완전히 산화시킬 수 없는 상태가 되어서 많이 발생 된다. 배기 후처리 시스템에 의하여 크게 감소하는 경향을 알 수 있었다.

4) 입자상 물질은 배기 후처리 시스템에 인한 매연미립자는 크게 감소되었다. 배출가스 감소량은 부하 0% 89.3%, 부하 25% 80.8%, 부하 50% 84%, 부하 75% 85.2%, 부하 100% 92.8% 감소하였다.

Author contributions

S. G. Cho; Project administration, Supervision, Writing-review & editing, Investigation, Formal analysis.

References

-

C. K. Seo, 2021, “Effect on TiO2 Addition of the Durability of Cu-SCR Catalysts for Nitrogen Oxide Reduction”, Journal of the Korea Society for Power System Engineering, 25(1), 70-77.

[https://doi.org/10.9726/kspse.2021.25.1.070]

-

C. K. Seo, 2020, “Research for Improving Exhaust Emissions Reduction of V₂O5-SCR Catalysts”, Journal of the Korea Society for Power System Engineering, 24(2), 111-119.

[https://doi.org/10.9726/kspse.2020.24.2.111]

-

W. Zhang, G. Liu, J. Jiang, Y. Tan, Q. Wang, C. Gong, D. Shen and C. Wu, 2020, “Temperature sensitivity of the selective catalytic reduction (SCR) performance of Ce-TiO2 in the presence of SO2”, Chemosphere, 243(125419).

[https://doi.org/10.1016/j.chemosphere.2019.125419]

-

M. W. Bae, J. R. H. Ryu, S. W. Kim, H. S. Park, 2020, “A Study on Reduction Characteristics of NOx Emissions by SCR and EGR Systems in a Large Two-stroke Diesel Engine”, Transactions of the Korean Society of Mechanical Engineers-B, 44(7), 449-457.

[https://doi.org/10.3795/KSME-B.2020.44.7.449]

- K. S. Lee, 2019, “Selective Catalytic Reduction of Nitrogen oxide by Hydrocarbon over Cu/zeolite Catalyts”, Dissertation for the degree of Ph. D., Tokyo Institute of Technology, 67-72.

- T. Usui, Z. Liu, S. Ibe, J. Zhu and C. Anand, 2018, “Improve the Hydrothermal Stability of Cu-SSZ-13 Zeolite Catalyst by Loading a Small Amount of Ce”, ACS Catalysis, 8(8), 9165-9173.

-

C. K. Seo, 2014, “The Effect of Additive Catalyst according to Thermal Aging of Vanadia SCR”, Journal of the Korean Society for Power System Engineering, 18(3), 14-19.

[https://doi.org/10.9726/kspse.2014.18.3.014]

-

K. H. Ryu and J. K. Park, 2018, “A study on the development of an aftertreatment system for PM/NOx reduction in diesel engines”, Journal of the Korea Society for Power System Engineering, 22(4), 47-54.

[https://doi.org/10.9726/kspse.2018.22.4.047]

-

H. Zhu, L. Song, K. Li, R. Wu. W. Qiu and H. He, 2022, “Low-temperature SCR catalyst development and industrial applications in china”, catalysts, 12(3), 341.

[https://doi.org/10.3390/catal12030341]

-

S. H. Kang, E. Y. Park, O. H. Kwon, H. M. Kim and J. H. Kang, 2020, “An experimental study on the characteristics of nitrogen oxide reduction according to thermal insulation of after-treatment system of industrial diesel engines”, Journal of the Korea Society for Power System Engineering, 24(6), 51-58.

[https://doi.org/10.9726/kspse.2020.24.6.051]

- C. McCafery, J. Yang, G. Karavalkis, S. J. Yoon, K. C. Johnson, j. W. miller and T. D. Durbin, 2022, “Evaluation of small off-road diesel engine emissions and aftertreatment systems”, Energy, 251, 123903.

-

H. Y. Ryu, G. Y. Park, Y. M. Jeong, H. S. Jung, S. K. Yi, Y. W. Kim, K. H. Kim, J. C. Lee and S. W. Lee, 2020, “A study on the PM/NOx reduction and the back pressure characteristics of SDPF for road construction equipment vehicles”, Transactions of KSAE, 28(5), 345-351.

[https://doi.org/10.7467/KSAW.2020.28.5.345]