냉각탑용 복합재 커플링의 디스크팩 설계 및 구조해석

초록

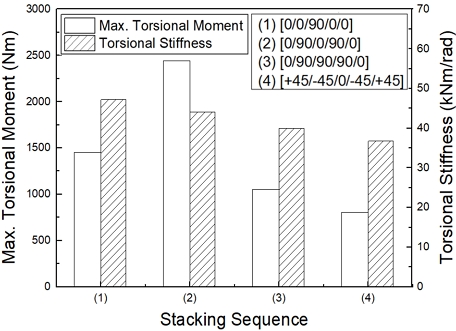

냉각탑에 사용되는 커플링의 주요 부품인 디스크팩 개발을 위해 비틀림 시험과 적층복합재료의 파손기준에 근거한 유한요소 해석을 하였으며, 복합재 쉬트를 구성하는 유리섬유/에폭시 프리프레그의 적층각도 변화에 따른 디스크팩의 비틀림 파손응력 및 비틀림 강성의 영향을 확인하였다. 유연한 재료 특성과 토크를 견디는 강도를 가져야 하는 요구조건에 따라 체결구멍이 6개이며, [0/0/90/0/0]의 프리프레그 적층각도를 가지는 복합재 쉬트 3장이 적층된 디스크팩을 설계하였고, RTM 공정으로 복합재 디스크팩을 제조하였다. 비틀림 강도시험 결과, 비틀림 모멘트가 약 1,500 Nm일 때 90o 층에서 인장에 의한 파손이 시작되었으며, 최대 비틀림 모멘트 값은 구조해석 결과와 비교적 잘 일치하였다. 네 가지 적층각도 변화에 대한 디스크팩의 구조강도 유한요소 해석 결과, [0/90/0/90/0] 적층순서에서 가장 높은 비틀림 모멘트롤 보였으며, [0/0/90/0/0] 적층순서에서는 비틀림 강성이 가장 우수하여 토크 전달력이 가장 높게 나타났다.

Abstract

Torsional testing and finite element analysis based on the failure criteria of laminated composites have been carried out to identify the effect of stacking sequence of glass fiber/epoxy prepregs on the torsional moment and stiffness of a disc pack. Based on the requirement of flexible material property and high strength of carrying torsional moment, the disc pack of 6 bolting holes and 3 sheets of composites with [0/0/90/0/0] lamination stacking sequence has been designed and manufactured by RTM process. Torsional testing results showed that at torsional moment of 1,500 Nm, the 90o ply failed by tension, which initiated the failure of the disc pack. The experimental results were agreed favorably well with those of finite element analysis. The structural analysis of four cases of stacking sequences revealed that the highest torsional moment was the case of [0/90/0/90/0] sequence, and the sequence of [0/0/90/0/0] showed the highest torsional stiffness.

Keywords:

Composites Coupling, Disc Pack, Stacking Sequence, Torsional Moment, Failure Index키워드:

복합재 커플링, 디스크팩, 적층순서, 비틀림 모멘트, 파손지수1. 서 론

냉각탑의 외부에 설치된 모터에서 동력을 전달받아 송풍팬을 구동하는 역할을 하는 커플링은 기존의 금속재료가 가지는 높은 중량, 소음, 부식 등의 문제가 있기 때문에 이를 해결하기 위해 복합재료의 응용이 활발하게 일어나고 있다.1,2) 냉각탑은 발전소, 냉동공조, 식음료, 화학, 석유화학, 반도체 등의 산업에서 필수적으로 요구되는 장치이므로 복합재 커플링의 시장은 매우 넓다. 현재, 일부 산업에서 외국제품의 복합재 커플링이 수입되어 설치되고 있으나 제품의 크기나 성능 면에서 매우 다양한 요구조건이 있기 때문에 개별적인 대응이 힘든 상황이며, 국내 설비 산업의 발전이 지속되기 위해 냉각탑 핵심 부품의 설계 및 제작 기술의 확보가 시급하다.

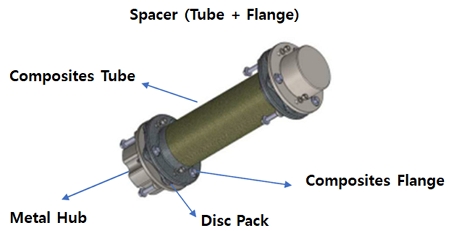

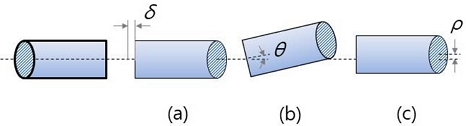

Fig. 1은 장축커플링 구성 개념도를 보인 것으로, 커플링은 구동모터와 냉각탑의 송풍팬에 연결된 기어박스 사이에 위치하여 동력을 전달하는 목적으로 사용되며 Fig. 2에 보인 바와 같이 두 축 사이의 길이 변화와 축 어긋남을 흡수하는 기능을 한다. 이 기능이 직접적으로 작용하는 것이 허브와 스페이서 사이에 위치하는 디스크팩(Disc Pack)이다. Fig. 3은 디스크팩의 모습을 보여 주고 있다. 이와 같이 축의 배열 편차를 흡수하기 위하여 디스크팩은 유연한 재료 특성을 가져야 함과 동시에 모터 축으로 전달되는 토크를 견디는 강도를 가져야 하므로 이 둘의 특성을 모두 가지는 재료 설계가 필요하다.

Shaft misalignment: (a) axial misalignment(δ); (b) angular misalignment(θ); (c) radial misalignment(ρ)

디스크팩은 허브와 볼트로 체결되는데, 체결되는 볼트 수에 따라 디스크팩의 형상과 토크 전달력이 달라진다. 볼트의 구멍이 늘어날수록 전달 토크 크기는 증가하지만 볼트 간의 간격이 좁아지므로 유연성이 떨어지게 된다. 또한 디스크팩의 중요한 기능은 스페이서의 복합재 튜브가 파손되기 이전에 디스크팩의 파손이 먼저 일어나게 함으로써 토크 리미터(limitter)의 역할도 있기 때문에 강도 설계도 매우 중요하다. 따라서 재료 유연성, 토크 전달력, 적절한 강도 등 여러 조건을 반영한 최적의 디스크팩 설계가 요구된다.

구조역학을 사용하여 커플링의 최대토크 및 최대변위 조건과 관련한 응력과 안전계수에 대하여 연구를 수행한 바 있다.3-6) Son7)은 2 MW급 풍력발전기용 고속 커플링의 디스크팩에 대한 유한요소해석을 통하여 원소재의 두께를 최적화하였다. 0o 및 90o로 적층된 6 mm, 7 mm, 및 9 mm 두께의 유리섬유강화 플라스틱 팩에 대한 해석 결과, 7 mm 두께의 소재가 가장 안정된 결과를 보였다. Bae8)는 장축 커플링의 디스크팩 복합재 설계 최적화를 위하여 디스크 두께와 적층 쉬트(sheet)의 개수를 변화하여 구조해석을 하였으며, 성능시험을 통하여 이를 검증하였다. 디스크 두께는 2.5~3mm로 하였고, 적층 쉬트 장수는 3~5층으로 변화를 하여 해석한 결과, 쉬트가 4개 층으로 구성된 2.75 mm 두께의 디스크팩이 가장 안전함을 보였다. Lee9)는 풍력발전기용 고속커플링의 안정성 검증을 위해 구조해석, 피로해석 및 최대속도 해석을 수행하였다. 구조해석 결과, 디스크팩, 플렌지, 스페이서 및 토크리미터는 항복강도 대비 안전율이 1.3 이상임을 보였다. Bae10)는 풍력발전기용 고속커플링의 디스크팩과 스페이서의 소재로 유리섬유강화 플라스틱을 선정하여 유한요소해석과 실험으로 최적화 설계와 검증에 대한 연구를 수행하였다.

이상의 논문에서는 풍력발전기용 커플링에 대한 설계 및 해석을 수행하였으나 이 연구의 주제인 냉각탑용 커플링의 경우는 풍력발전기와 하중 조건이 현저하게 다르기 때문에 디스크팩의 형상, 체결 구멍 수, 사용재료 등에 대한 설계를 달리해야 한다. 따라서 이 연구에서는 냉각탑에서 사용되는 커플링의 주요부품인 디스크팩에 대한 유한요소 해석을 통하여 쉬트의 프리프레그 적층각도 변화에 따른 디스크의 강성, 유연성 및 파손응력 영향을 확인하고자 하였다. 또 복합재 디스크팩을 제조한 후 비틀림 시험을 수행하여 파손 양상을 확인하였으며 유한요소 해석 결과와 비교하였다.

2. 디스크팩 설계 및 제조

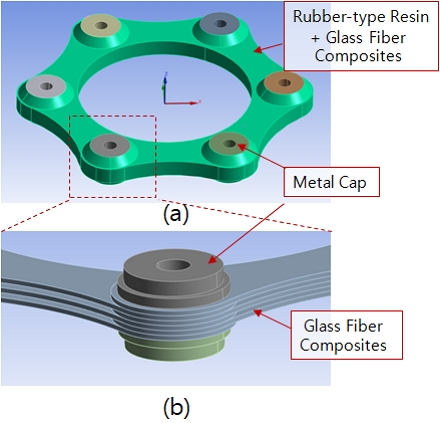

디스크팩은 유연한 재료 특성과 토크를 견디는 강도를 가져야 하므로 이 둘의 특성을 모두 가지는 재료가 필요하다. 주로 사용되고 있는 재료는 유연성을 위한 고무 계열의 수지와 고강도의 유리섬유 복합재를 같이 사용하고 있다. 유리섬유 복합재는 수지가 에폭시인 얇은 쉬트 형태이며 이 쉬트를 적층하고 그 사이에 고무계열 수지가 함침된 구조를 가진다.

Fig. 4(a)는 이 연구에서 고려한 디스크팩의 형상을 보여주고 있다. 체결 구멍 수는 6개이며, 금속재 캡으로 되어 있다. Fig. 4(b)와 같이 디스크팩의 내부는 구멍 주위에 땅콩 모양의 유리섬유 복합재 쉬트 3장이 적층된 구조이며, 복합재 쉬트의 주변은 고무계열 수지로 채워져 있다. 복합재 쉬트는 체결 구멍을 중심으로 서로 엇갈리게 적층된 모습을 보여 주고 있다. 디스크팩의 크기는 전달 토크의 크기와 튜브 직경에 비례하여 정해진다.

디스크팩의 설계 변수는 쉬트의 두께, 장수 및 복합재료 쉬트를 구성하는 프리프레그의 적층각도이다. 디스크 소재는 복합재 튜브보다 먼저 파손이 일어나야 하므로 강도와 강성이 복합재 튜브보다 낮은 재질이 되어야 한다. 낮은 변형 강성과 높은 토크를 전달할 수 있는 유연성 구조를 설계하기 위하여 프리프레그의 적층순서는 0o층과 90o층을 혼합한 각도로서 [0/0/90/0/0]로 하였다. 여기서, 각도는 체결 구멍 사이의 길이방향을 0o, 그 직각 방향을 90o로 정의하였다. 이 적층에서 0o 층은 높은 강성을 위한 것이며 90o 층은 낮은 강성 즉, 유연성을 제공하기 위한 것이다.

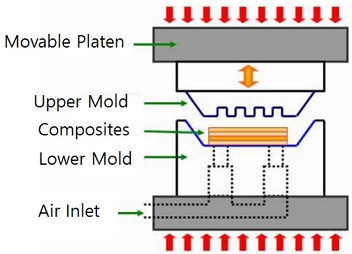

설계된 디스크를 제조하기 위해 RTM(Resin Transfer Molding) 공정을 사용하였다. 공정 순서는 성형재료를 준비하고 이를 하부금형 위에 장착하고 상부금형을 위치시킨 뒤 프레스에서 압력을 가하고 수지를 주입하였다. 금형에 열을 가하여 경화한 후 디스크를 탈형하였다. Fig. 5는 프레스 가압 공정 모식도이다. 이렇게 제조한 디스크 모습이 Fig. 3에 나와 있다.

3. 디스크팩 비틀림 시험

복합재 디스크팩에 대한 비틀림 시험의 목적은 최대 비틀림 하중과 비틀림 각도를 구하기 위한 것이다. 디스크팩은 Fig. 1과 같이 복합재 스페이서와 결합되어 사용되지만 디스크팩 자체의 성능을 검증하기 위해 디스크팩이 독립적으로 플렌지에 연결되는 구조로 하여 시험을 하였다.

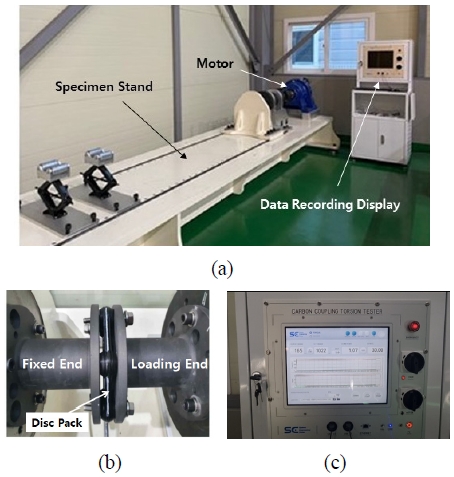

Fig. 6(a)는 이 연구에서 사용한 디스크팩 비틀림 시험장치로서 비틀림 하중을 가하고 시편을 고정하는 부분, 하중을 가하는 콘트롤러 및 비틀림 거동을 모니터링하는 화면으로 구성되어 있다. 비틀림 시험장치는 최대토크 5,000 Nm, 각도 측정 범위는 최대 360o이며, 측정 가능한 시편길이는 최대 6 m, 시편의 최대 직경은 600 mm이다. Fig. 6(b)에서 보는 바와 같이 디스크팩의 양쪽에 금속재 플렌지로 연결하고 한쪽 끝은 볼트 체결로 고정하고, 다른 쪽은 비틀림 모멘트를 가하면서 비틀림 각도를 측정하였다. 디스크팩에 파손이 발생할 때까지 비틀림 모멘트를 일정하게 증가시키면서 비틀림 하중-비틀림 각도 변화를 측정하였다.

(a) Torsional test machine; (b) mounting of specimen at fixed/loading ends; (c) data recording display

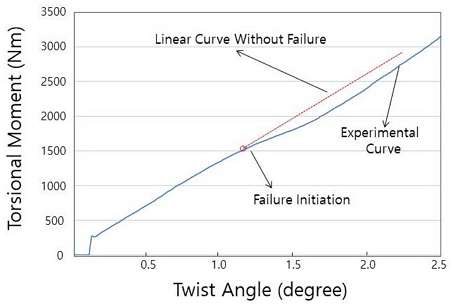

Fig. 7은 디스크팩의 비틀림 시험 결과로서 비틀림 모멘트-비틀림 각도 그래프를 보여 주고 있다. 디스크팩을 구성하는 쉬트의 프리프레그 적층 각도는 [0/0/90/0/0]이다. 이 그래프에서 파손이 일어나지 않은 상태는 직선 거동을 보이나 실험 결과를 보면 비틀림 하중 약 1,500 Nm 근처에서 쉬트의 파손이 시작되어 하중 변화가 일어나 비선형 곡선을 보이는 것을 알 수 있다. 디스크팩은 고무계열 재료로 인하여 파손에 의한 급격한 하중 감소가 일어나지 않는다. 쉬트의 파손은 90o 층에서 시작되었다고 볼 수 있는데, 그 이유는 두 개의 체결 볼트 사이에 일어나는 인장 응력 상태에서 섬유 방향이 0o일 때보다 90o일 때 인장강도가 매우 낮아서 90o층에서 먼저 파손이 일어나기 때문이다. 90o층의 매우 낮은 인장강도 값을 Table 2에서 확인할 수 있다. 비록 90o 층에서 파손은 일어나지만 0o층은 비틀림 하중이 증가하면서 인장하중을 견디는 것을 볼 수 있다.

4. 디스크팩 해석 모델링

낮은 변형 강성과 높은 토크를 전달할 수 있는 유연성 구조를 설계하기 위하여 쉬트를 구성하는 프리프레그의 적층 순서는 Table 1에 정리한 바와 같이 4가지 경우로 변화시켜, 적층각도 변화에 따른 디스크의 강성, 유연성 및 파손응력 영향을 확인하고자 하였다.

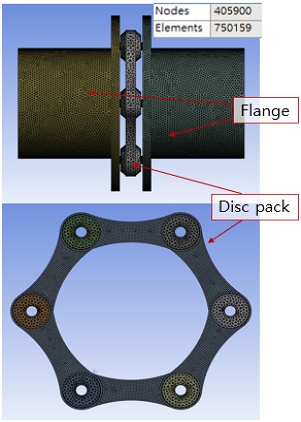

디스크팩의 모델링은 ANSYS Workbench 2020 R2의 적층복합재료 모델링 툴인 ACP를 사용하였다. 유리섬유복합재 부분은 Shell 요소로 모델링한 후 적층패턴, 섬유방향을 적용하는 방법을 사용하였으며, 고무계 수지 및 금속부는 Solid 요소로 모델링하였다. 쉬트 적층 재료인 유리섬유/에폭시 재료 물성치를 얻기 위하여 일방향(UD, Uni-Directional) 복합재료에 대한 기계적 특성시험을 하였으며, Table 2에 보인 바와 같은 기본 물성치를 복합재료 디스크팩 구조 해석의 입력값으로 사용하였다.

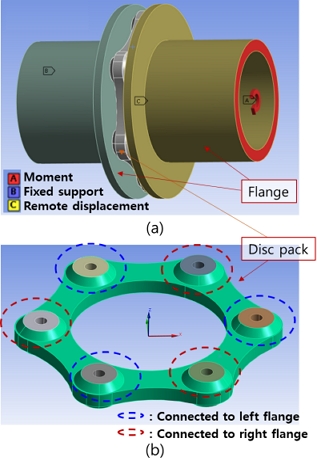

Fig. 8은 금속재 플렌지와 복합재료 디스크팩의 기하학적 모델링을 보인 것이며, 비틀림 시험과 동일하게 금속 플랜지가 양쪽에서 디스크를 고정하는 것으로 하였다. Fig. 9는 디스크의 복합재료 파손해석을 위한 경계조건을 나타낸 것이다. 디스크팩의 두께방향 변위는 플랜지에 의하여 고정하였고, 디스크의 체결 구멍 세 개는 한쪽 플랜지에, 나머지 세 개는 반대쪽 플랜지에 볼트로 체결되었으며, 한쪽 플랜지는 고정하고 반대쪽 플랜지에 토크를 가하였다. 토크는 최대 3,067 Nm까지(Fig. 7의 시험 그래프에 도시) 가하였으며, 이때 복합재료부의 적층패턴에 따른 파손지수를 분석하여 파손이 개시될 때 복합재료부에 가해진 토크를 계산하였다.

5. 디스크팩 비틀림 강도 해석

디스크팩의 구조강도 해석에서는 복합재 쉬트의 적층각도 변화(Table 1)에 따른 디스크팩의 비틀림 강도를 예측하였다. 적층복합재료의 파손여부를 확인하기 위한 파손기준(Failure Criteria)은 금속재료에 사용되는 Maximum Stress, Maximum Strain Criteria와 함께 복합재료의 파손기준인 Tsai-Wu 및 Tsai-Hill Theory를 적용하였으며, 4개의 파손기준 중 어느 하나라도 파손지수가 1을 초과할 때 복합재료가 파손되는 것으로 가정하였다.

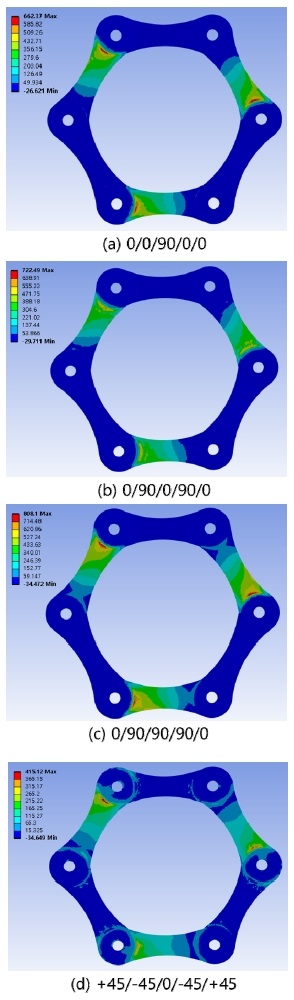

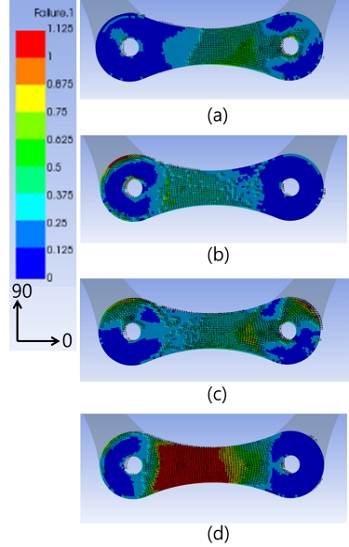

각 적층순서에 따른 디스크의 파손해석 결과는 Fig. 10과 같다. 체결 구멍 사이를 연결하는 복합재료 링크(Link) 세 곳에서는 인장, 나머지 세 곳에서는 압축이 발생하며, 응력 분포를 표시한 부분이 인장이 발생한 부위로서 높은 응력을 보였다.

Fig. 11은 복합재료 적층순서 [0/0/90/0/0]의 경우, 인장응력이 작용하는 링크 및 압축응력이 작용하는 링크에서 방향 별 ply의 파손지수 분포를 보인 것이다. 적층패턴별로 각각의 ply의 파손여부를 관찰한 결과, 모두 90o 방향으로 배열된 ply에서 파손이 발생하였음을 확인할 수 있었다.

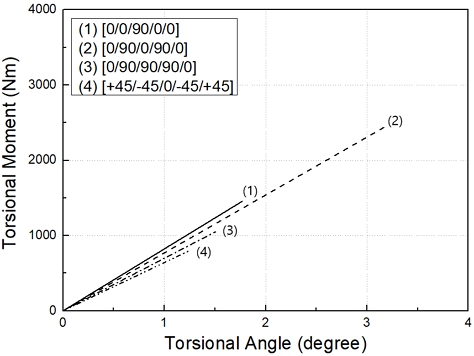

Failure index distribution: (a) 0o ply compression; (b) 0o ply tension; (c) 90o ply compression; (d) 90o ply tension

디스크팩의 최대강도를 구하기 위해 Fig. 7에 보인 실험치 곡선의 끝 지점인 최대 토크값 3,067 Nm까지 점진적으로 증가시키면서 복합재 내부의 응력이 파손응력에 도달하는지를 확인하였다. Fig. 12는 적층패턴에 따른 디스크팩의 비틀림 모멘트와 비틀림 각도 변화를 나타낸 것이다. 비틀림 모멘트 작용 시 디스크팩을 구성하는 복합재 쉬트 내부의 각 ply에 응력이 가해지며, 특정 ply에 파손응력이 가장 먼저 도달할 때 디스크팩이 파손된 것으로 가정하였다. 즉, 디스크팩 전체 ply 중 하나의 ply에서 파손이 일어나면 그 디스크팩은 파손된 것으로 볼 수 있다. 일반적으로 섬유배열에 수직한 방향인 90o 방향의 최대응력이 0o 방향에 비하여 매우 낮기 때문에 90o 층이 먼저 파손될 가능성이 높다. 본 해석에서도 90o 층이 먼저 파손되었으며, 최대 응력에 가장 먼저 도달하여 파손이 시작된 지점을 디스크팩의 파손이 시작되는 최대 비틀림 모멘트로 예측하였다. Fig. 12에서 [0/90/0/90/0]의 적층순서를 가지는 디스크팩이 가장 높은 비틀림 모멘트를 보여 주고 있으며, 45o 층이 포함된 디스크팩에서 비틀림 모멘트가 가장 낮았다. 토크 전달력을 보여주는 비틀림 강성은 그래프의 기울기로 계산되는데, 이 값은 [0/0/90/0/0] 적층순서가 가장 높았고 45o층이 포함된 적층에서 가장 낮았다.

Fig. 7의 적층각도 [0/0/90/0/0]의 디스크팩에 대한 시험결과에서는 파손이 일어나는 비틀림 모멘트는 약 1,500 Nm이며 비틀림 각도는 1.25o로 나타났다. 동일한 적층각도를 가지는 디스크팩에 대한 강도해석 결과인 Fig. 12의 직선 (1)에서 파손 시작점에 해당하는 비틀림 모멘트는 약 1,454 Nm 이며 비틀림 각도는 1.77o로 예측되었다. 이 둘의 비교를 통하여 강도해석 결과가 비교적 정확한 예측을 보여 줌을 알 수 있다.

Fig. 12의 최대 비틀림 모멘트와 비틀림 강성을 계산하여 비교한 결과를 Fig. 13에 나타내었다. 90o ply 2장보다는 1장일 때가 최대 비틀림 모멘트가 낮았는데, 그 이유는 응력이 모든 층에 분산되지 못하고 90o 1개 층에 집중되어 파손에 영향을 주기 때문으로 판단된다.

디스크팩의 토크 전달력은 비틀림 강성에 비례하는데 Fig. 13 에서 보는 바와 같이 [0/0/90/0/0] 적층이 강성이 가장 높다. 따라서, 토크 전달력은 이 적층순서를 가지는 디스크팩이 가장 우수하다. 디스크팩은 복합재 튜브보다 먼저 파손이 일어나야 하므로 복합재 튜브가 파손이 일어나는 최대 비틀림 모멘트보다 낮아야 한다. 따라서 Fig. 13에 비교한 다양한 적층각도의 디스크팩에서 원하는 비틀림 모멘트를 가지기 위한 최적의 설계는 디스크팩이 장착되는 복합재 튜브의 설계와 함께 고려되어야 한다.

6. 결 론

냉각탑에 사용되는 커플링의 주요부품인 디스크팩에 대한 비틀림 시험과 유한요소 해석을 통하여 복합재 쉬트의 프리프레그 적층각도 변화에 따른 디스크팩의 파손응력 및 강성의 영향을 확인하였다.

1) 디스크팩은 유연한 재료 특성과 토크를 견디는 강도를 가져야 하는 요구조건에 따라 체결 구멍 6개, 복합재 쉬트 개수 3장이 적층된 구조로 하였고 쉬트 내의 프리프레그 적층이 [0/0/90/0/0] 인 디스크팩을 설계하였다.

2) 적층각도 [0/0/90/0/0]의 디스크팩에 대한 시험결과에서는 파손이 일어나는 비틀림 모멘트는 약 1500 Nm이며 비틀림 각도는 1.25o로 나타났다. 동일한 적층각도를 가지는 디스크팩에 대한 강도해석 결과에서는 최대 비틀림 모멘트는 약 1454 Nm, 비틀림 각도는 1.77o로 예측되어 비교적 정확함을 보여 주었다.

3) 네 가지 적층각도 변화에 대한 디스크팩의 구조강도 유한요소해석 결과, [0/90/0/90/0] 적층순서에서 가장 높은 비틀림 모멘트를 보였으며, [0/0/90/0/0] 적층순서에서는 비틀림 강성이 가장 우수하여 토크 전달력이 가장 높게 나타남을 예상할 수 있다.

Author contributions

B. H. Kim; Investigation, Conceptualization, Supervision, Writing-original draft. T. Y. Kim; Fabrication, Methodology, Formal analysis. J. I. Yoon; Writing-review & editing.

References

-

B. H. Kim, T. Y. Kim and J. I. Yoon, 2023, “Design and Manufacturing of Composites Coupling for Cooling Tower”, Journal of Power System Engineering, 27(3), 97-104 (in Korean).

[https://doi.org/10.9726/kspse.2023.27.3.097]

- B. H. Kim, T. Y. Kim and J. I. Yoon, 2023, “Torsional Property of Cooling Tower Composites Couplings”, Journal of Power System Engineering, in press (in Korean).

- J. R. Mancuso, 1999, “Couplings and Joints-Design, Selection and Application”, 2nd Edition, Marcel Dekker, Inc. ISBN-13: 9780824799502

-

S. M. Jung and D. C. Han, 1983, “Standard of Machine Design”, Chapter 2 Screw, bolt, Dongmyeongsa, 91-98.

[https://doi.org/10.3795/KSME-A.2015.39.11.1183]

- W. D. Callister, 1993, Jr. Material Science and Engineering, The Univ. of Utah, JOHN WILEY & ONS, Inc. ISBN-13: 9781119321590

-

D. K. Lee, K. S. Jung and J. H. Choi, “Composite Material: Dynamics and Production Technology”, Sigma Press, 19-20, 1998 (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.3.262]

-

S. D. Son, H. W. Lee, J. Y. Han, Y. W. Kim and J. H. Kang, 2013, “Development of high speed coupling for 2MW class wind turbine”, Journal of the Korean Society of Marine Engineering, 38(3), 262-268 (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.3.262]

- J. Bae, J. H. Kang, H. W. Lee, S. Jeong and S. K. Park, 2017, “Composite Long Shaft Coupling Design for Cooling Towers”, International Journal of Applied Engineering Research, 12(21), 11555-11561.

- H. W. Lee, Y. C. Kim, J. H. Lee and J. H Kang, 2018, “Safety Evaluation of High-Speed Shaft Coupling for Wind Turbine”, International Journal of Mechanical Engineering and Technology, 9(13), 464-476.

- J. Bae, 2015, “Research on the design of Flexible disc pack and adhesive Bonding Structure of High Speed Coupling for Wind Turbine”, Pusan National University, M.S Thesis (in Korean).