흡입구와 유동각의 변경에 따른 디젤발전기 인클로저의 최적화 연구

초록

이동형 디젤엔진발전기세트는 전력계통에 접속하기 어려운 경우나 비상전원이 필요한 경우에 사용되며, 엔진 및 발전장치의 보호뿐만 아니라 안전을 위하여 인클로저라는 보호장치가 반드시 필요하다. 본 연구에서는 발전용량이 150 kW인 장치에서의 인클로저 설계에 대한 연구로서 인크로저의 성능에 가장 영향력이 큰 흡입구와 입구유동각을 설계변수로 총 8개의 설계변수를 선정하여 최적화에 대한 연구를 수행하였다. 최적의 기법으로는 실험계획법, 유전자알고리즘, 인공신경망과 수치해석방법을 종합하여 사용하였다. 최적의 결과를 보여 주는 인클로저에서는 최소한의 필요공기량보다 58.6% 증가한 공기를 흡입하였으며, 출구에서의 질량평균 온도상승은 33.9 K가 얻어졌다. 아울러 인클로저 내부에 장착된 제어장치 표면에서의 온도상승은 10 K 이하로 유지되었다.

Abstract

Portable diesel engine generator sets are used in cases where it is difficult to connect to the power grid or when emergency power is required, and a protective device called an enclosure is essential for safety as well as protection of the engine and power generation equipments. As a study on enclosure design for a device of 150 kW power generation capacity, a total of eight design variables were selected and optimization research was conducted, with the inlet location and inlet flow angles having the most influence on the performance of the enclosure. The optimal technique used design of experiment, genetic algorithm, artificial neural network, and numerical analysis method. In the optimal enclosure, 58.6% more air than the minimum required air volume was sucked, and the mass average temperature rise at the outlet was 33.9 K. In addition, the temperature rise on the surface of the control device was maintained below 10 K.

Keywords:

Optimization, Portable Diesel Engine Generator, Artificial Nueral Network, Thermal Flow Prediction, Enclosure키워드:

최적화, 이동형디젤발전기, 인공신경망, 열유동해석, 인클로저1. 서 론

이동형 디젤엔진발전기세트(PDGS; Portable Diesel engine Generator Set)는 개인용으로 사용하는 1 kW 미만의 소규모에서 수백킬로와트급의 대형건물용 비상발전장치나 산업용으로도 다양하게 사용되고 있다. 이동형의 특징은 외부환경에 노출되어 사용되는 경우가 많다. 따라서 발전기 세트를 구성하는 엔진, 발전기, 운전제어를 위한 전자장치 등의 보호뿐만 아니라 사용자의 안전을 위하여 이들을 둘러싸는 장치가 반드시 필요하다. 이러한 보호장치를 PDGS에서는 인클로저라고 불린다. 때에 따라서 자동차의 개념으로 엔진룸, 후드, 본네트 등으로 혼용하기도 한다.

PDGS는 외부에서 사용되는 경우가 많으므로, 인클로저는 PDGS가 외부 환경에 노출된 상태에서 작동되어도 문제가 없도록 설계하여야 한다. 따라서 빗물이나 낙엽 같은 이물질도 유입되지 않도록 하여야 한다. 하지만 인클로저의 설치는 필수적으로 발전장치에서 발생하는 열을 외부로 배출하는데 악영향을 미치게 된다. 특히 운전제어와 관련한 전기전자장치들이 인클로저 내부에 장착되어 있는데, 이들의 원활한 작동은 온도와 많은 관련성을 갖는다. 따라서 인클로저 설계 시 인클로저 내부에 장착된 중요부품들이 제한된 온도범위 내에서 작동할 수 있는지를 확인하는 것이 중요하다.

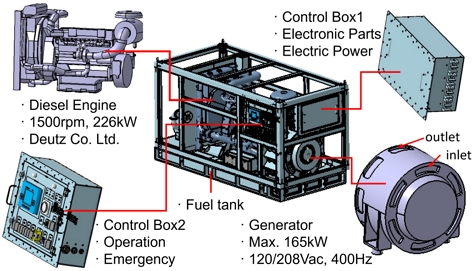

Fig. 1은 본 연구에 적용된 PDGS에서의 인클로저 구조와 그 내부에 장착되어진 핵심구성품들을 보여 주고 있다. 인클로저 내부공간은 PDGS의 이동성을 고려하면 넉넉하게 설계할 수가 없으므로 연료탱크는 하부에 장착되고, 제어장치1과 2는 Fig. 1에서 보여 주는 것과 같이 인클로저 내부의 상부에 설치되어 있다. 아울러 엔진과 발전기에서 발생되는 소음 방사를 줄이기 위하여 냉각공기의 흡입구와 배기구도 제한적인 크기로 설계된다. PDGS의 인클로저를 설계할 때 고려할 흡배기구의 위치 선정에 대한 지침을 Caterpillar1)사에서 마련하였는데, 요구되는 공기량은 장치에서 생산하는 마력(PS) 대비 0.1~0.2 m3/min의 공기가 필요하다고 하였다. 국내에서는 소형의 8 kW급 보조동력장치(APU)용 PDGS 인클로저에서의 온도장 해석을 Lee2)가 수행하였으며, 경계조건으로 흡입구에 유속조건을 설정하였다. 비슷한 규모로 자주포용 보조동력장치 인클로저에서 열유동 상태를 최적화하기 위하여 송풍기와 오일쿨러의 적용에 따른 연구를 Noh3)가 수행하였다. Cho4)는 150 kW급 규모의 PDGS의 설계단계에서의 흡입구의 위치에 따른 내부유동장의 형태와 영향을 연구하였다.

Pandav5)는 인클로저 흡입구의 형상이 기울임 각도를 갖는 격판형 루버(louver) 창으로 된 경우, 루버 격판의 기울임 각도를 변경하였을 때에 발생되는 내부유동장 변화에 대한 연구를 수행하였다. 비슷한 연구로, Ahire6)는 흡입구인 루버에서의 격판 기울림 각도가 수직방향에서 38~45° 인 경우가 열배출에 최적이라고 하였다. 또한 Parthan7)은 루버의 형상과 각도 변화에 대한 유동장의 변화에 대한 연구를 수행하였다. Yuana8)는 인클로저 내부에 설치되는 분리판의 위치가 열배출에 미치는 영향에 대하여 연구를 수행하였으며, 내부구조물인 송풍기덮개, 소음기, 주변구조물 등의 위치변경에 따라 라디에이터를 지나는 공기량을 증대할 수 있음을 Xu9)에 의하여 연구가 수행되었다. 150 kW급 규모의 MTU의 OM924엔진을 사용하는 PDGS 인클로저에서 내부유동장에 대한 예측과 비가 내리는 경우에 인클로저로 흡입되는 수분량에 대한 연구를 Kankanamge10)가 수행하였다.

Fig. 1에서 보여 주는 것과 같이 PDGS 인클로저의 형상은 기본적으로 육면체의 형상을 하고 있지만, 내부유동장은 내부구조물의 배치에 따라 달라진다. 또한 동급의 연구결과라고 할지라도 흡입구와 배출구의 배치에 따라서도 달라지게 되므로 기존의 연구결과들을 직접적으로 활용하는데에는 한계가 있다. 본 연구에서는 외부로부터의 이물질의 유입과 빗물의 유입을 원천차단한 150 kW급 PDGS의 인클로저의 성능을 향상하기 위하여 인클로저의 최적화 연구를 수행하였다. 최적화를 위하여 인클로저의 성능에 영향력이 큰 8개의 설계변수를 선정하여 최적의 형상을 도출하고 이 때의 인클로저의 성능을 수치해석적으로 파악하고, 아울러 요구되는 작동온도 범위 내에서 운전이 가능한지를 연구하고자 한다.

2. PDGS 구조 및 인클로저

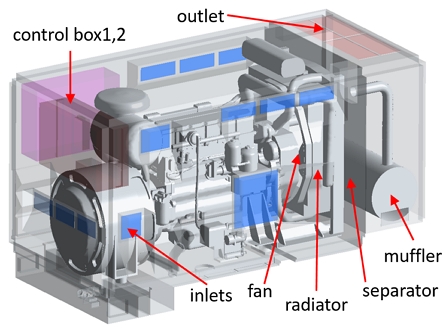

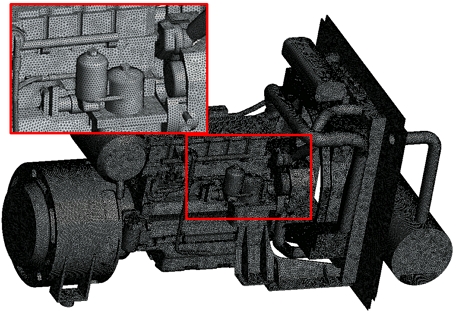

본 연구의 PDGS 인클로저 내부에 장착된 핵심장치들의 배치는 Fig. 1에서 보여 준 것과 동일하다. 수치해석을 위한 인클로저 내부의 유동영역을 나타내는 Fig. 2에서 보다 세밀하게 확인할 수 있다. PDGS에 적용된 엔진은 Deuch 사의 제품으로 TCD2013L064V-50Hz이며, 엔진 출력은 225.6 kW이다. 엔진은 발전기를 구동하기 위하여 직결식으로 연결되어 있으며, Fig. 2에서 보여 주는 바와 같이 엔진의 냉각을 위한 라디에이터 송풍기와 라디에이터가 설치되었다. 소음기에서 발생되는 열이 제어장치에 영향을 주지 않도록 중간에 분리판이 설치되어 있다.

인클로저 외형은 2,818(L), 1,358(W), 1,528(H) [mm]이나, 아래 부분의 연료탱크 부분은 유동영역이 아니므로 실제 계산영역에서는 이를 제외하였다. 흡입구는 발전기의 앞부분에 1개, 좌우측면에 각각 3개와 4개씩 총 8개의 흡입구로 구성되어 있고, 출구는 라디에이터의 윗부분에 설치되어 있다. 라디에이터 송풍기는 축류형이며, 송풍기의 가동으로 흡입구를 통하여 외부공기가 흡입되면서 발전기 및 엔진을 냉각하게 된다. 라디에이터는 터보차져 흡입공기 냉각용과 엔진 냉각용으로 구성되어 있으며, 라디에이터를 지난 흡입공기는 소음기를 냉각한 후에 출구쪽으로 배출된다.

엔진에서 발생되는 열은 라디에이터를 통하여 소모되는 열량이 133 kW, 터보차져 흡입공기의 냉각에 39 kW, 엔진 표면 및 소음기에서 전달되는 열량이 25.3 kW이다. 발전기는 1,500 RPM의 일정속도에서 회전하게 되며, 정격발전량은 150 kW이다. 아울러 발전기에서 발생되는 열량은 12 kW이며, 발전기 내의 후방부에 설치된 송풍기에 의하여 발전기의 흡입구로 공기를 흡입하고, 발전기 원통면에 설치된 출구를 통하여 열을 배출한다. 따라서 발전기에서 배출된 열은 인클로저 내부에서 흡입공기와 혼합되어 라디에이터를 거쳐서 배출된다.

3. 최적화

3.1 설계변수선정 및 영역제한

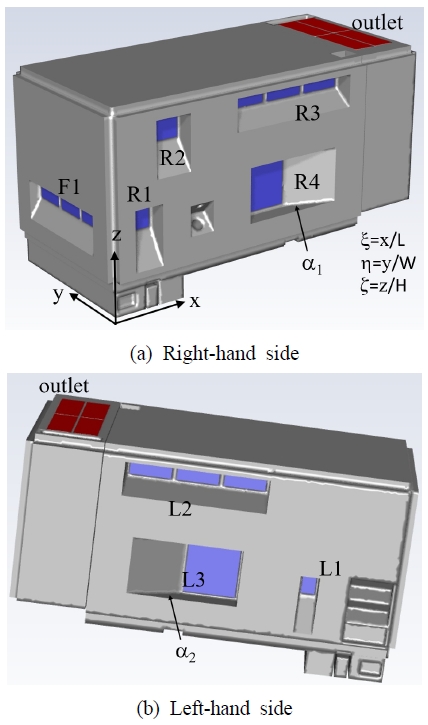

Fig. 3은 인클로저의 최적화를 위한 좌표계와 입출구를 보여 주고 있다. 발전기의 앞부분에서 보아서 우측면에 4개의 흡입구(R1~R4)가 있으며, 좌측면에 3개의 흡입구(L1~L3)가 설치되었다. 아울러 정면에는 1개의 흡입구(F1)이 있으며, 출구는 엔진과 소음기를 분리한 공간의 윗면에 설치되었다. Table 1에서는 흡입구의 위치와 면적을 보여 주고 있으며, 또한 설계변수를 보여 주고 있다.

본 연구에서 인클로저의 성능향상을 위한 입구의 최적화를 위하여 면적이 넓고, 내부의 열유동에 미치는 영향력이 크고, 아울러 위치의 이동이 상대적으로 용이한 흡입구를 대상으로 최적화를 위한 설계변수를 선정하였다. 따라서 엔진의 직접적인 냉각에 영향을 미치는 측면에 있는 흡입구(L3, R4)와 제어장치의 냉각과 연계성이 강한 정면에 있는 흡입구(F1)를 선정하였다. 따라서 각각의 흡입구의 중심위치가 설계변수로 선정되어 6개의 설계변수가 우선 선정되었다.

또한 흡입구는 빗물의 유입을 방지하기 위하여 덕트형태로 제작되었으며, Fig. 3에서 보여 주는 것과 같이 흡입구(L3, R4)는 엔진의 앞쪽으로 공기가 유입되어도록 덕트가 장착되어 있다. 이러한 이유는 이 흡입구의 위치는 라디에이터 송풍기의 위치에 가까이 설치되어 있으므로 바로 배출되는 영향을 최소화하기 위한 것이다. 따라서 Fig. 3에서 보여 주는 것과 같이 측면과 덕트가 만드는 입구유동각(α1,α2)이 설계변수로 설정되었다. 그러므로 본 연구에서는 총 8개의 설계변수가 선정되었다. 최적화를 진행하면서 설계변수의 값은 지속적으로 변경되어진다. 하지만 이 값의 변동 범위는 구조적이나 제작형상의 한계에 문제가 없도록 제한되어져야 한다. 따라서 Table 2와 같이 설계변수의 변동범위를 설정하였다.

3.2 목적함수

최적화를 위한 목적함수(Φ)는 식 (1)에서와 같이 인클로저 내부에 분포된 측정점을 기준으로 평가하게 된다. 측정점은 총 12개로 인클로저 상하좌우로 분포시켜 인클로저 내부에 형성되는 온도를 대표할 수 있도록 하였다. 식 (1)에서의 Tin는 입구에서의 온도를 의미한다.

| (1) |

해석의 결과가 정상상태에서 얻어지게 되면 인클로저 내부에서 발생되었던 열량은 외부로 배출되어져야 하므로 인클로저의 내부에 열량은 일정한 값을 유지하게 된다. 만일 인클로저가 효율적으로 작동하게 되면 장치에서 발생되는 대부분의 열은 밖으로 배출되어져 인클로저 내부의 온도는 입구온도와 같은 낮은 온도를 유지하게 된다. 반면에 효율적으로 작동하지 않으면 일정 이상의 열이 인클로저 내부에 있게 될 것이다.

3.3 최적화 기법

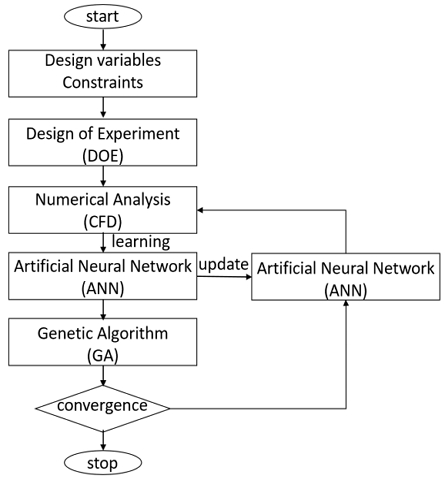

목적함수를 최대화하는 최적화를 수행하는데 있어서 가장 빠른 방법으로는 기울기기반의 기법이 있지만, 이 방법을 적용하기 위하여서는 설계변수의 변화에 대하여 목적함수가 비선형적으로 변동하는 것이 아주 약하여만 한다. 본 연구에서와 같이 인클로저의 내부에 엔진뿐만 아니라 발전기와 같은 복잡한 형상을 대상으로 하는 경우에는 흡입구의 변동에 따라 내부유동장이 비선형적인 변동을 하기에는 충분하다. 따라서 기울기기반의 기법을 적용하면 지엽적인 최적화결과를 얻게 된다. 이러한 문제를 피하기 위하여 반응표면법11,12)이나 유전자알고리즘13,14)과 같은 방법을 적용하여야 한다. 반응표면법의 경우는 단순한 장점이 있으나 예측된 결과를 곡면으로 나타내는데 충분히 오차가 적은 경우여야만 올바른 결과를 보장할 수 있다. 반면에 유전자 알고리즘(GA: Genetic Algorithm)과 같은 최적화기법의 경우에는 세대가 반복되면서 발생되는 새로운 설게변수의 값에 따라 계산량이 증가하므로 상당한 계산시간을 요하게 된다. 따라서 본 연구에서는 유전자알고리즘에 인공신경망(ANN: Artifical Neural Network)기법을 혼합한 방법을 적용하였다.15) 초기의 인공신경망을 얻기 위하여 실험계획법(DOE: Design of Experiemnt)16)을 적용하여 얻어진 설계변수의 값을 기준으로 목적함수를 구하여 초기의 인공신경망을 형성하였다.

Table 2에 설정된 설계변수와 제한조건을 기준으로 의 일부실시법(factional factorial design) DOE를 수행하면 중간점을 포함하여 33개의 목적함수를 필요하게 된다. 각각의 계산조건에 따라 CFD를 수행하여 목적함수를 얻어서 이를 바탕으로 초기의 ANN을 얻는다.

설계변수와 제한조건을 기준으로 GA를 적용하여 새로운 세대에 대한 계산조건을 얻게 된다. 이때 각 세대(generation)별 개수(population)는 100개로 설정하였으며, 다음 세대로 진입하는 엘리트 개수는 2로 설정하고, 교배 비율(crossover fraction)은 0.8로 설정하였다. 돌연변이(mutation)는 앞선 세대 결과를 바탕으로 적응하는 방향으로 제한조건을 만족하도록 무작위로 설정하였다.

GA에서 얻어진 새로운 세대의 계산조건을 바탕으로 앞서 형성한 ANN에 적용하여 얻어지는 목적함수의 결과가 앞선 세대에서 얻어진 목적함수의 최댓값에 가까운 값(우성의 결과)을 나타내는 경우에 대하여서는 정확성을 확인하기 위하여 CFD를 수행하고, 이 결과들을 ANN의 형성에 추가하여 보다 향상된 ANN을 얻는다. 따라서 매 세대마다 ANN의 정확도는 향상되어진다.

ANN은 역전파알고리즘(back propagation algorithm)을 적용하였으며 은닉층과 출력층의 뉴론은 기본적으로 10개와 2개를 사용하였다. 하지만 세대가 진행되면서 은닉층을 40개까지 증대하였다. 전달함수는 은닉층에는 hyperbolic tangent 함수를 사용하였으며, 출력층은 직선함수를 적용하였다. ANN이 주어진 결과와 일치하도록 하기 위하여 가중치와 바이어스는 Levernberg-Marquardt17,18) 알고리즘을 적용하여 얻었으며, ANN의 형성은 MATLAB19)의 nftool을 사용하였다.

인클로저의 성능향상을 위한 흡입구의 최적화에서는 계산결과의 비선형성으로 인한 지엽적인 최적화결과를 피하면서 계산시간의 단축을 위하여, DOE와 GA를 사용하면서 ANN을 기본으로 하여 최적화를 수행하였다. 이러한 최적화 과정을 Fig. 4에서 보여 주고 있다. 최종적으로 ANN의 정확도가 충분히 향상될 때까지 반복수행하면서 최적값을 찾게 된다.

4. 수치해석

4.1 수치해석기법 및 검정

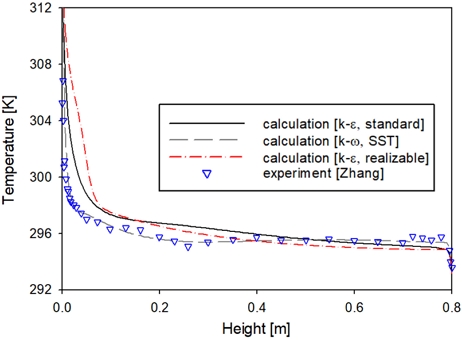

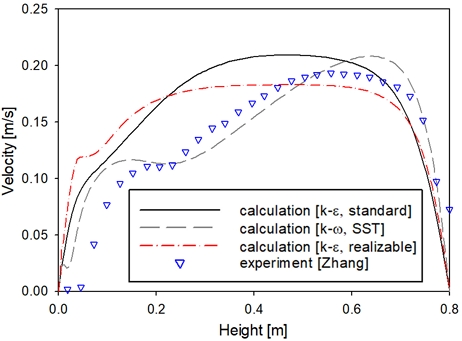

수치해석을 위하여 Ansys 2021R1의 Fluent를 사용하였으며, 수치해석기법의 정확성 및 적절한 난류모델의 선정을 위하여 기존에 발표된 열유동 실험의 결과를 활용하였다. PDGS의 인클로저 내부에는 여러 장치가 설치되어 있으므로 온도장이나 유동장을 정확히 측정한다는 것은 상당히 어려운 일이며, 그 측정 결과에도 불확도가 상당히 높을 수밖에 없다. 이러한 점을 고려하여 측정의 불확도가 낮은 실험 결과를 보여 주면서, 인클로저와 동일한 형상에서의 실험결과를 바탕으로 수치해석을 수행하였다. Zhang20)의 실험에 사용된 인클로저는 1,960×980×980 [mm³]의 크기로, 본 연구의 인클로저와 비슷한 규모이다. 열원은 인클로저하부 중앙에 200×300 [mm²]의 면적이 일정 온도가 되도록 하여, 인클로저 내부에서의 유동장과 온도장을 측정하였다.

수치해석을 위한 기법은 pressure based coupled scheme을 적용하였으며, 운동방정식, 에너지 방정식, 난류방정식의 이산화는 2nd order를 적용하였다. 격자는 벽면에서 y+의 값이 5 이하가 되도록 하였으며, 난류모델은 standard k-ε, realizable k-ε과 k-ω의 SST를 적용하였다. 인클로저 중간위치에서 수직방향으로 측정된 온도분포와 수치적으로 얻어진 계산의 결과를 Fig. 5에서 보여 주고 있다. 또한 Fig. 6은 수직방향으로의 속도분포를 보여 주고 있다. 실험과의 비교에서 k-ω의 SST 난류모델을 적용한 것이 두 종류의 k-ε 난류모델을 적용한 것보다는 실험결과와 더 일치하는 것으로 보인다. 따라서 본 연구에서는 k-ω의 SST 난류모델을 적용하는 것으로 하였다.

4.2 입출구 및 경계조건

인클로저 내부에 축류형 라디에이터 송풍기가 설치되어 있으므로, 유동장은 송풍기의 설치 위치에 따라 달라지게 된다. 만일, 송풍기가 유동장의 입구나 출구에 설치된 경우에는 송풍기의 유량이나 속도를 입출구의 경계조건으로 적용할 수 있지만, 송풍기가 유동장 내부에 설치되어 있는 경우에는 유동장의 입출구에 송풍기의 유량조건을 적용할 수 없다. 송풍기는 성능곡선도에 따라 유량을 방출한다고 하여도, 이 유량의 일부는 인클로저 내부에서 환류형태로 다시 송풍기로 들어가게 되어 실제 인클로저의 입출구에서의 공기량은 송풍기의 유량보다는 적을 수밖에 없다.

본 연구에서는 실제상황과 동일하게 인클로저의 입구와 출구의 경계조건은 실제 작동 압력조건으로 설정하였다. 이 경우에 인클로저 내부에서 환류의 크기는 중요부품의 배치상태와 입출구의 위치에 따라 달라지게 된다. 따라서 계산의 결과로부터 환류의 크기에 따른 입출구에서의 공기량이 얻어질 뿐만 아니라 내부 열유동장도 얻어지게 되므로 이를 바탕으로 인클로저의 설계결과를 평가할 수 있게 된다. 인클로저의 흡입구와 출구는 대기압 상태이지만 유동장 내부에서 작동하는 송풍기에 의하여 압력이 증대되어 출구로 흡입공기를 배출하게 된다. 따라서 송풍기의 운전조건은 송풍기 제작사로부터 받은 성능곡선도를 적용하였다.

발전기의 경우는 발전기의 냉각을 위하여 흡입구와 출구가 있는데, Fig. 1의 발전기 모양에서 정면 부분에는 흡입구이며, 원통면에는 출구가 설치되어 있음을 알 수 있다. 유동해석에서는 발전기는 유동장의 내부에 설치되어 있으므로 입구 부분이 배출구가 되고, 출구 부분은 흡입구로 설정하여야 한다.

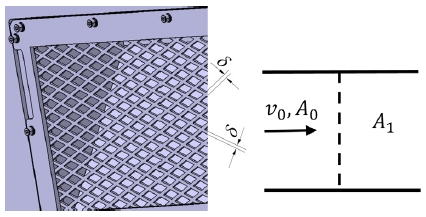

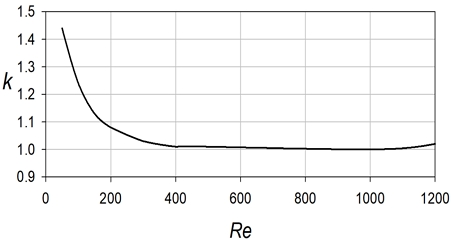

4.3 스크린에서의 압력손실

인클로저는 외부에서 사용될 수 있으므로, 외부환경에 따른 보호를 위하여 루버 창이나 스크린을 설치하게 된다. 기존의 연구들5,6)에서도 루버 격자판의 각도에 대한 연구들이 있었으나, 본 장치에서는 Fig. 7에서 보여 주는 것과 같은 입구와 출구에 스크린이 장착되어 있다. 스크린을 통과하는 유동에는 압력손실이 발생되는데, 압력손실은 스크린의 굵기(δ)에 영향을 받게 된다. 스크린에서의 압력손실을 정확히 계산하기 위하여 이것을 입출구에 모델링하여 수치해석을 할 수도 있으나 좁은 간격을 정확히 모사하기 위해서는 많은 격자를 사용해야 하는 어려움이 있으므로 본 연구에서는 Idelchik21)에 의하여 정리된 식 (2)를 적용하였다. Fig. 7에서 보여 주는 것과 같이 스크린을 통과하기 전의 면적(A0)과 순수한 통과면적(A1)의 비(f = A1/A0)를 기준으로 유동속도(v0)와 관계로부터 압력손실을 구하였는데, 레이놀즈수에 따라 정리하였다. 추가적인 손실계수(k)는 Fig. 8을 이용하여 구할 수 있다.

| (2) |

4.4 라디에이터 및 송풍기 모델링

라디에이터에서의 유속에 따른 압력손실은 라디에이터 모델에 따라 달라진다. 모델에 따른 유속과 압력손실의 관계를 Reuter22)가 측정한 경우에 8 m/s의 속도에서 250 Pa가 측정되었다. 반면에 Torregrosa23)는 라디에이터에서의 압력손실을 수치해석으로 얻었는데, 8 m/s의 속도에서 5,000 Pa이 얻어졌다. 따라서 라디에이터의 구조나 모델에 따라 상당한 차이를 보임을 알 수 있다. 또한 라디에이터의 형상에 따른 압력손실의 관계식24)으로부터 압력손실을 적용할 수도 있다.

인클로저에서 라디에이터의 내부 형상 전체를 모델링하여 계산할 수도 있지만 수치해석을 위한 격자의 증가로 인클로저 내부의 유동해석이 어렵게 된다. 이에 본 연구에서는 엔진제작사로부터 제공된 라디에이터의 압력손실값을 적용하고, 이를 Fluent에서 제공하는 라디에이터 모델링을 사용하여 계산을 수행하였다.

라디에이터 송풍기의 경우도 블레이드의 형상으로부터 회전영역을 설정하여 회전격자계를 사용하여 직접적인 계산25)은 가능하다. 하지만 송풍기를 계산하기 위한 격자의 증가로 많은 시간이 소요되므로 Fluent에서 제공하는 3-D 송풍기모델을 적용하였으며, 송풍기에서 압력증가는 송풍기제작사에서 제공하는 송풍기 성능곡선을 사용하였다.

4.5 계산과정 및 격자형성

인클로저 내에서 발생되는 열은 2절에서 언급한 조건에 따라 열원의 표면에 적용되었으며, 흡입되는 공기의 온도는 300 K로 설정하였다. 운동량 방정식의 조건은 내부에 송풍기가 작동되므로 입출구에 압력의 조건을 적용하였으며, 압력은 입구와 출구에 설치되어 있는 스크린에 의한 압력손실이 고려되었다. 수치해석 방법은 3절에서 실험과의 비교를 위하여 수행한 계산방식과 동일하게 진행하였다. 격자수에 따른 수렴의 변화는 계산영역에 분포된 12개의 지점을 기준으로 속도와 온도의 수렴을 판단하였으며, 격자수가 8백만 개 이상에서는 차이를 보이지 않았으므로 이때의 격자계를 사용하였다. Fig. 9은 엔진과 발전기 표면에서의 격자를 보여 주고 있다.

5. 최적화 결과

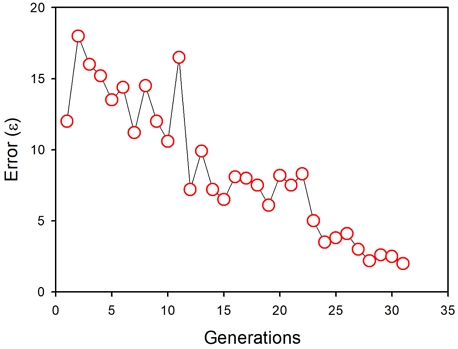

최적화의 과정에서 새로운 설계변수를 지속적으로 설정하는 GA에서 총 40세대(generation)까지 진행되었다. 하지만 32세대 이후에는 앞서 얻어진 목적함수 결과보다 우성의 값이 나오지 않았다. 따라서 ANN의 향상은 31세대에서 마지막으로 향상되었다. 최종적으로 총 305개의 CFD 결과가 ANN을 형성하였는데 적용되었으며, 세대가 진행되면서 ANN이 향상되고 있는 결과를 Fig. 10에서 보여 주고 있는데, 오차(ϵ)는 식 (3)에서와 같이 세대별 ANN에서 예측된 결과와 CFD로 재계산하여 얻어진 목적함수 결과와의 차이를 나타내는 것이다.

Table 3은 40세대를 진행한 후에 높은 성능을 나타내는 상위 5개의 경우에 대한 최적화된 설계변수들의 값을 보여 주고 있다. 4천여 개의 경우의 수에서 성능을 나타내는 곡면이 단순하지 않으므로 다수개의 최적화된 값을 얻을 수 있다. 이러한 이유는 각각의 설계변수의 값에 따라 형성된 인클로저에서 상호 간에 유동장에 영향을 미치기 때문이다. 어느 한 곳에서의 변동이 다른 곳에 미치는 그 영향력이 증대할 수도 있고 감소할 수 있기 때문이다.

| (3) |

가장 높은 성능을 나타내었던 설계변수의 경우에 얻어진 목적함수는 0.912를 나타내었다. 이 경우, 흡입구(F1)에서 흡입하는 공기량은 0.482 kg/s였으며, 좌측 흡입구(L1~L3)에서 흡입된 공기량은 각각 0.141, 1.187, 1.668 kg/s였다. 또한 우측 흡입구(R1~R4)에서는 0.214, 0.403, 0.963, 1.548 kg/s의 공기가 흡입되었다. 따라서 총 흡입공기량은 6.608 kg/s이다.

인클로저에서의 냉각을 위한 최소한의 필요 공기량()을 PDGS에서 발생하는 열량()으로부터 식 (4)와 같이 구할 수 있다.

| (4) |

식 (4)에서의 ρ는 공기의 밀도이며, cp는 비열계수이다. PDGS가 정격 작동하는 경우에 엔진, 라디에이터, 소음기 등에서 발생되는 열량이 209.3 kW이므로, 흡입공기의 온도상승(ΔT)을 50 K로 제한한다면 최소한의 공기질량은 4.164 kg/s가 된다. 따라서 최적화된 인크로저에서는 최소한 필요공기량보다 58.6% 이상 흡입하고 있음을 알 수 있다. 출구에서의 계산에 의한 질량평균온도의 상승값은 33.9 K였다. 만일 흡입되는 냉각공기가 발생되는 열의 배출에만 사용된다면 출구에서의 온도상승값은 32.7 K로 예측된다. 이러한 차이값 1.2 K는 인클로저 내부에서 발생된 환류에 의한 손실로 발생한 것이다.

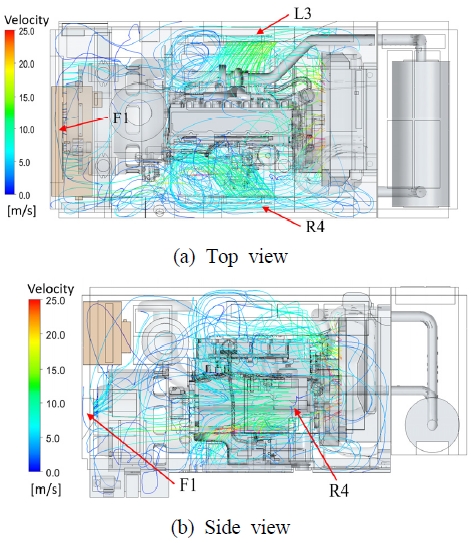

Fig. 11은 목적함수가 가장 큰 인클로저 내부에서의 유동장을 보여 주고 있다. 유선은 최적화에 적용된 3개의 흡입구(L1, R3, R4)에서만 유입되는 공기를 기준으로 나타내었다. 하지만 이들의 유선도 다른 흡입구에서 유입되는 공기의 흐름에 영향을 받는다. 단지 유선의 표현에서는 다른 흡입구에서 유입되는 유선만 나타내지 않을 뿐이다. 흡입구(L3, R5)의 위치는 라디에이터의 위치에 가까이 위치하고 있으므로 유동각이 없게 되면 대부분의 흡입공기가 엔진의 표면을 냉각하고 바로 라디에이터로 유입될 것이다. 따라서 흡입유동각(α1, α2)이 적어지면 흡입된 공기는 엔진의 앞쪽으로의 흐름이 강해질 것이다. 본 연구에서의 최적의 유동각은 흡입구(L3)에서는 21.9°가 얻어졌으며, 흡입구(R4)에서는 22.1°가 얻어졌다. 이들의 값이 동일하지 않는 것은 엔진이나 흡입구가 대칭이 아니기 때문이다.

유동각이 줄어들게 되면 흡입구의 면적이 줄어들게 되므로, 실제 흡입되는 공기량이 줄어들게 된다. 반면에 흡입구가 증가하게 되면 흡입되는 공기량이 증가할 수 있지만 인클로저 내부에서의 효율적인 냉각작용을 하지 못할 수 있다. 따라서 최적의 유동각은 상호유동이 교차하면서 효율적인 작동이 되도록 하는 값이 얻어졌다. 물론 이 유동각은 다른 흡입구의 크기나 위치가 변경되면 또 변경되어질 것이다. 인클로저의 내부 유동장은 각각의 흡입구에서 유입되는 공기로 상호 혼합되면서 영향을 미치게 되기 때문이다.

흡입구(L3)에서 흡입되는 공기는 유동각에 의하여 엔진의 좌측 표면을 냉각하면서 엔진의 앞쪽으로 진행되지만, 앞쪽에 있는 흡입구(L1)에서 유입되는 공기를 만나서 인클로저의 상부로 진행되는 것을 Fig. 11에서 보여 주고 있다. 이렇게 상부로 진행된 공기는 엔진의 윗면을 냉각한 후에 라디에이터 송풍기로 유입되어 라디에이터를 냉각하고 외부로 배출된다. 또한 흡입구(R4)에서 흡입된 공기도 비슷한 유동장을 형성하고 있음을 Fig. 11에서 보여 주고 있으며, 이 두 흡입구에서 흡입된 공기는 엔진의 상부에서 교차하고 있음을 알 수 있으며, 엔진상부에 있는 고온의 공기를 배출하는 중요한 역할을 하고 있음을 Fig. 11에서 보여 주고 있다.

전방에 있는 흡입구(L1)에서는 흡입되는 공기가 상부로 향하게 되어 있는데, 이 흡입공기의 주요한 역할은 제어장치의 냉각에 사용되고 있음을 Fig. 11에서 보여 주고 있다. 흡입된 공기의 일부는 발전기의 흡입구로 흡입되어지고, 나머지는 상부에 설치되어 있는 제어장치를 냉각하고 있다. 이후 발전기의 상부표면의 냉각을 하고 이후에 흡입구(L3, R4)에서 흡입된 공기의 함께 엔진의 상부에서 혼합되어 엔진의 윗부분을 따라서 라디에이터의 송풍기에 흡입되어지고 있음을 알 수 있다.

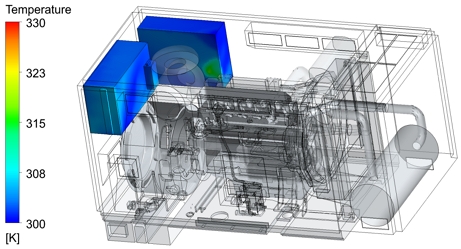

Fig. 12는 제어장치의 표면온도분포를 보여 주고 있다. 전반적으로 외부표면 온도는 입구온도보다 10 K 전후의 온도상승을 보여 주고 있다. 인클로저의 성능에서 확인할 중요한 부분 중 하나로써 정밀제어장치의 온도상승은 제한된 온도 이하를 유지하여야 한다. 전방에 위치한 제어장치는 흡입구(L1)에서 흡입되는 공기로 인하여 상당히 효과적으로 온도상승을 제한하고 있음을 알 수 있으며, 좌측면에 장착된 제어장치는 Fig. 3에서 보여 주는 흡입구(L1)에 의하여 온도상승이 억제되고 있음을 알 수 있다.

6. 결 론

본 연구에서는 PDGS 인클로저에서의 세 개의 흡입구 위치와 두 개의 흡입구에서의 흡입유동각을 설계변수로 하는 8개의 설계변수를 선정하여 효율적인 인클로저의 제작을 위한 최적화 연구를 수행하였다. 40세대를 거치면서 최적화를 수행하여 가장 목적함수가 높은 설계변수를 기준으로 한 인클로저에서는 출구에서의 질량평균 온도상승이 33.9 K가 얻어졌으며, 흡입되는 공기량은 최소로 필요한 공기량보다 58.6% 이상 흡입되었다. 제어장치의 표면의 온도는 10 K 전후의 온도상승이 있었으므로 작동상의 문제가 없었다. 본 연구를 통하여 흡입구나 입구유동각의 조정에 따라 더욱 효과적인 방법을 찾을 수 있었으며, 이러한 결과는 인클로저의 설계과정에 유용하게 적용될 것이다. 차후 제작이 완료되면 실험으로 온도장과 유동장을 측정하여 보다 구체적인 비교검정 연구를 수행할 것이다.

Acknowledgments

이 연구는 2023년도 경상국립대학교 연구년제 연구교수 연구지원비에 의하여 수행되었음.

Author contributions

S. Y. Cho; Conceptualization, Funding acquisition, Writing-review, Editing. Data curation, Formal analysis, Methodology & Project administration. C. H. Cho; Investigation, Resources, Software. Supervision, Validation, Visualization.

References

- Caterpillar, 2013, “Petroleum Offshore Project Guide”, LEBW0010-02, 35-45.

- T. E. Lee, J. S. Suh, S. H. Jeong and Y. S. Park, 2009, “A Study on Thermal and Fluid Characteristics inside Engine Room of Auxiliary Power Unit for Tracked Vehicle”, Journal of the Korean Society for Precision Engineering, 26(12), 85-93.

-

S. W. Noh, Y. M. Park, S. H. Kim, J. D. Lee and B. H. Kim, 2019, “A Study on the Optimization of Heat Flux in Engine Room of Auxiliary Power Unit for Self-Propelled Artillery”, Journal of the Korea Academia-Industrial Cooperation Society, 20(12), 629-635.

[https://doi.org/10.5762/KAIS.2019.20.12.629]

-

S. Y. Cho and C. H. Cho, 2023, “Thermal and Flow Analysis inside Enclosure of Diesel Engine Generator Set”, Journal of Power System Engineering, 27(1), 22-32.

[https://doi.org/10.9726/kspse.2023.27.1.022]

- P. P. Pandav, S. Barhatte and N. Gokhale, 2015, “Theraml Optimization of Genset Canopy Using CFD”, International Journal of Mechanical and Production Engineering Research and Development, 5(3), 19-26.

- S. Ahire, B. K. Namboothiri and U. Deutkar, 2018, “Horsepower Containerised Generators”, International Journal of Pure and Applied Mathematics, 118(20), 375-381.

-

V. V. Parthan, P. I. Shyamkumar and S. R. Nagaraja, 2019, “Canopy Design to Minimize Restrictions and Maximize Heat Transfer”, AIP Conference Proceedings 2200, 020079 (2019).

[https://doi.org/10.1063/1.5141249]

-

H. Yuan, H. Su, L. Wang, C. Yuan, and Z. Zhang, 2017, “Numerical Analysis on Airflow and Thermal Tield in Quiet Power Vehicle Compartment”, Procedia Engineering, 174, 571-578.

[https://doi.org/10.1016/j.proeng.2017.01.189]

-

Y. Xu, L. Tan ,Y. Yuan and M. Zhang, 2021, “Numerical Simulation on Flow Field and Design Optimization of a Generator Unit Based on Computational Fluid Dynamics Analysis, Mathematical Problems in Engineering”, Article ID 3350867.

[https://doi.org/10.1155/2021/3350867]

-

S. A. Kankanamge, 2015, “Air Flow and Rain Water Penetration Analysis on Generator Enclosures Using CFD Simulations”, MS thesis, Minnesota State University-Mankato.

[https://doi.org/10.1155/2021/3350867]

- Z. Wang, G. Xi and X. Wang, 2006, “Aerodynamics Design Optimization of Vaned Diffuser for Centrifugal Compressors Using Kriging Model”, Proc. Asian Joint Conference on Propulsion and Power, China, Beijing, AJCPP2006-22023.

-

X. Shu, C. Gu, J. Xiao and C. Gao, 2008, “Centrifugal Compressor Blade Optimization Based on Uniform Design and Genetic Algorithms”, Frontier Energy Power Engineering. China, 2(4), 454-456.

[https://doi.org/10.1007/s11708-008-0083-5]

-

H. Y. Fan, 1998, “An Inverse Design Method of Diffuser Blades by Genetic Algorithms”, Proceedings Institutes Mech. Engineering(A), 212, 261-268.

[https://doi.org/10.1243/0957650981536781]

-

S. Pierret and R. A. Braembussche, 1999, “Turbomachinery Blade Design Using a Navier-Stokes Solver and Artificial Neural Network”, J. of Turbomachinery, 121, 326-332.

[https://doi.org/10.1115/1.2841318]

-

T. Verstraete, Z. Alsalihi and R. A. V. Braembussche, 2010, “Multidisciplinary Optimization of a Radial Compressor for Microgas Turbine Applications”, J. of Turbomachinery, 132, 031004-1.

[https://doi.org/10.1115/1.3144162]

-

D. Bonaiuti, A. Arone, M. Ermini and L. Baldassarre, 2006, “Analysis and Optimization of Transonic Centrifugal Compressor Impellers Using the Design of Experiments Technique”, J. of Turbomachinery, 128, 786-797.

[https://doi.org/10.1115/1.1579507]

-

M. T. Hagan and M. Menhaj, 1999, “Training Feed-Forward Networks with the Marquardt Algorithm”, IEEE Transactions on Neural Networks, 5(6), 989-993.

[https://doi.org/10.1109/72.329697]

- M. T. Hagan, H. B. Demuth and M. H. Beale, 1996, “Neural Network Design”, Boston, MA: PWS Publishing.

- Matlab R2020a, “MathWorks”, Inc.

-

X. Zhang, G. Su, J. Yu, Z. Yao and F. He, 2015, “PIV Measurement and Simulation of Turbulent thermal Free Convection over a Small Heat Source in a Large Enclosed Cavity”, Building and Environment, 90, 105-113.

[https://doi.org/10.1016/bulidenv.2015.03.015]

-

I. E. Idelchik, 2007, “Handbook of Hydraulic Resistance”, 4th Revised and Augumented Edtion, Begell house, Inc., 705-715.

[https://doi.org/10.1615/978-1-56700-251-5.0]

- P. B. Reyter, 1995, “Automotive Heat Exchanger Air Flow Modeling Correlations”, MS thesis, Texas Tech. Univ.

-

A. J. Torregrosa and P. C. Olmeda, 2010, “A Methodology for the Design of Engine Cooling Systems in Standalone Applications”, SAE 2010-01-0324.

[https://doi.org/10.4271/2010-01-0325]

- R. K. Shah and D. P. Sekulic, 2003, “Fundamentals of Heat Exhanger Design”, John Wiley & Sons, Inc.

-

J. K. Kim and S. H. Oh, 2022, Design and “Aerodynamic Performance Estimation of an Axial Fan according to the Total Pressure Ratio of Blade Span Length”, Journal of Power System Engineering, 26(1), 29-37.

[https://doi.org/10.9726/kspse.2022.26.1.029]