CFD를 이용한 이코노마이저의 열전달 특성 분석

초록

본 연구에서는 수치해석에 근거한 선박의 이코노마이저의 열전달 특성을 분석하고자 한다. 튜브의 직경과 간격 그리고 배플의 설치에 따른 열전달률과 압력강하를 비교하였으며, 주요 결과는 다음과 같다. 튜브 외측을 유동하는 유속에 비례하여 대류열전달 계수가 증가하였으나, 이보다 중요한 것은 유체가 모든 튜브 외측을 균일하게 유동하는 것이며, 그 정도에 따라 대류열전달 계수가 차이를 보였다. 배플의 설치는 경우에 따라 이코노마이저 내부에 고립된 구역을 만들어 냄에 따라 오히려 열전달 성능을 저하시키며 압력강하는 증대시키는 부정적인 결과를 만들기도 하였다. 열원유체 유속의 증가에 따라 배플의 효과는 극명하게 나타남을 확인하였다.

Abstract

This study aims to analyze the heat transfer characteristics of the economizer of the ship based on numerical analysis. The heat transfer coefficient and pressure drop were compared concerning the diameter and spacing of the tubes and the installation of baffles. The key findings are as follows: the convective heat transfer coefficient increased proportionally with the flow velocity of the fluid outside the tubes. However, of greater importance, it was observed that the uniform flow of the fluid over all the outer surfaces of the tubes had a significant impact on the convective heat transfer coefficient. The installation of baffles, in some cases, led to the formation of isolated regions within the economizer, resulting in a negative impact on heat transfer performance and an increase in pressure drop. It was found that the effect of baffles becomes distinct with an increase in the flow velocity of the heating fluid.

Keywords:

Vessel Waste Heat, Heat Recovery, Economizer, Baffle, Convection Heat Transfer Coefficient키워드:

선박 폐열, 폐열 회수, 이코노마이저, 배플, 대류열전달 계수1. 서 론

IMO(International Maritime Organization)의 선박 기인 온실가스의 배출 규제 전략에 따라 다양한 산업에서 이에 대응하기 위한 노력이 요구되고 있다.1) 선박에서는 추진연료의 사용 이외에도 전력생산을 위한 디젤 발전기를 가동하는 등의 온실가스 발생 과정이 이루어지는데, 이때 발생되는 온실가스를 저감하기 위해서 다양한 시도가 이루어지고 있다. 일례로 유기랭킨사이클의 적용을 통해 선박에서 발생하는 폐열을 활용하여 전력을 선상에서 자체 생산하는 방안에 대한 연구를 들 수 있다.2) 또한 열에너지를 전기에너지로 변환하는 열전발전 또한 선박에서 발생하는 다양한 폐열원을 활용한 일례로 소형화에 유리하며 적은 용량부터 대용량까지 적용성이 넓은 장점이 있다.3) 선박에서 발생하는 다양한 냉방 및 냉장 혹은 냉동 수요에 대응하기 위해서 열구동 냉동기의 일종인 흡수식 냉동기를 이용하는 사례 또한 기존의 디젤 발전기의 연료소비에 따른 온실가스 배출량을 저감하는데 일조할 수 있다.4) 상기의 예시와 같이 선박에서의 온실가스 배출을 저감하기 위해서는 운항중 발생하는 폐열의 효율적인 활용이 필수적이다. 선박에서는 배기가스, 엔진 냉각수 오일쿨러 등에서 폐열이 발생할 수 있는데, 이 중 가장 큰 부분(약 25% 수준)을 차지하는 것은 배기가스로 알려져 있다.5) 배기가스의 열회수는 이코노마이저(Economizer)를 통해 이루어지며, 이것의 형상에 따라 열회수 성능이 크게 좌우될 수밖에 없다.6,7) CFD 기반으로 한 열전달 해석은 다양한 경우에서의 열전달 특성을 분석하는데 효과적이며, CFD에 근거한 이코마이저의 열전달 특성 연구는 다양하게 찾아볼 수 있다.8-11) 본 논문은 이러한 이코노마이저의 열전달 특성 연구의 일환으로 튜브의 직경과 간격을 달리하였을 때에 대해서 압력강하 그리고 열전달 성능을 1차로 분석을 하였고, 이를 통해 얻어낸 최적의 직경 모델에 대해서 일반적으로 냉동공조 분야에서 사용하는 Shell and tube형 열교환기의 배플과 같이 외측 열전달을 촉진하기 위해 배플의 개수를 늘려가며 열전달 특성의 변화를 분석하였다. 이를 통해 배플의 설치 여부와 개수에 따라 열전달이 촉질되는지 여부와 정도를 CFD에 근거하여 분석하고자 한다.

2. 이코노마이저 CFD 모델

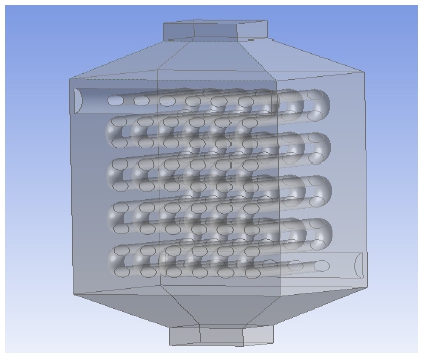

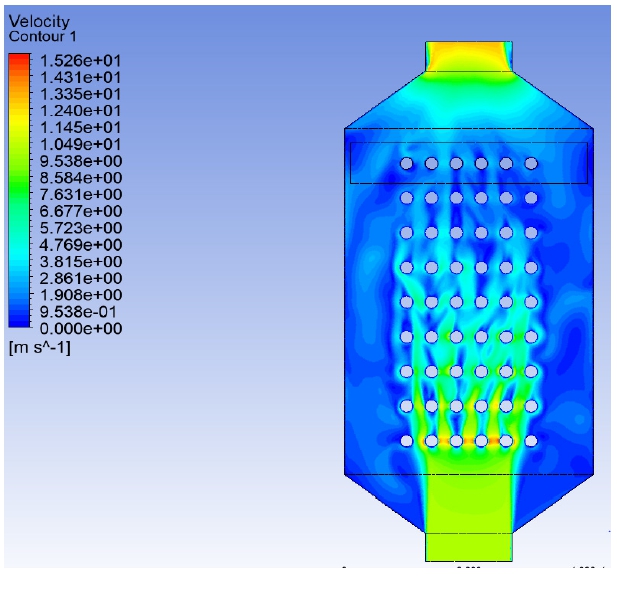

Table 1에 나타난 것과 같이 본 연구에서는 Case 1부터 6까지에 대하여 튜브 직경을 변화시키거나 간격 그리고 배플의 설치 여부 등을 세분화 하여 각 파라메터들의 영향을 분석하고자 한다. 이코노마이저의 기본적인 구조는 Fig. 1에 나타난 것과 같이 하부의 사각 덕트를 통해 고온의 배기가스가 이코노마이저로 유입되며, 설치된 튜브와의 열교환을 통해 상부 덕트를 통해 배출되는 구조를 가정하였다.

본 연구에서의 열전달 해석에서는 튜브 외측 표면의 온도를 일정하게 두어 튜브의 직경과 간격 그리고 챔버 내부의 배플 설치 여부에 따라 외측 열전달 특성을 분석하고자 한다. 아울러 모든 Case에서 튜브의 개수는 동일하게 유지하였으므로 직경과 간격이 변화함에 따라 좌우측의 여유 공간의 차이가 발생하여 이로 인한 열전달 특성의 변화도 예측할 수 있다.

3. CFD 해석 결과

3.1 튜브 직경 및 간격에 따른 분석

이코노마이저에 설치된 튜브 직경을 변화시킴에 따라 전열면적과 튜브 사이를 통과하는 유체의 유속이 달라지며, 이에 따라 대류열전달 계수가 변화한다. 따라서 상기의 면적과 대류열전달 계수가 모두 고려된 열전달률의 대소관계 및 변화 양상을 따져볼 필요가 있다.

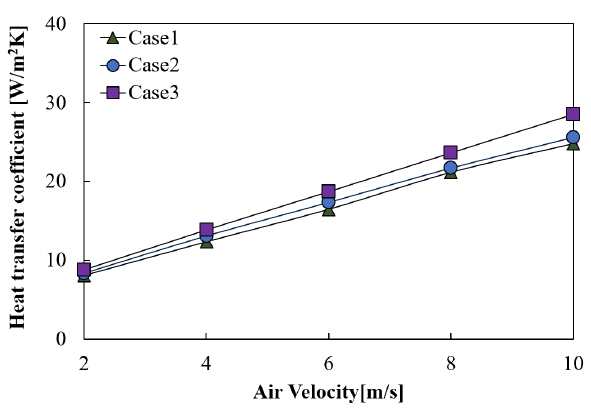

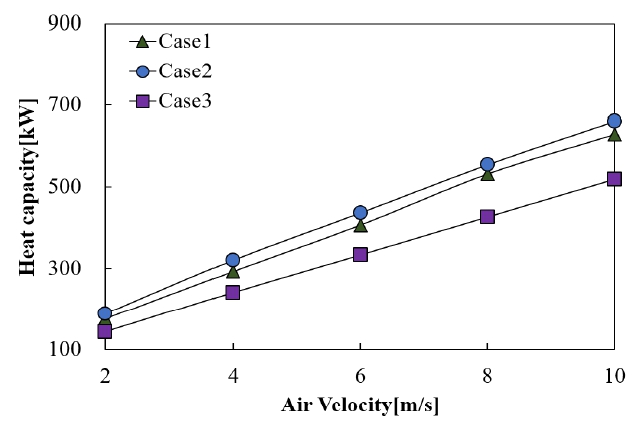

먼저 앞선 Table 1에 나타난 정보와 같이 튜브의 직경이 같고 간격만 다른 Case 1과 Case 2의 경우는 열전달 면적이 동일한 것을 확인할 수 있으며, Case 1과2에 비해 Case 3은 튜브 직경이 감소함에 따라 열전달 면적이 약 31.9% 감소하였다. Fig. 2는 Case 1~3에 대해 배기가스의 유속이 변화하였을 때의 열전달 계수를 나타낸다. 먼저, 모든 구간에 있어서의 대소관계를 보면 Case 3의 열전달계수가 가장 높은 것을 알 수 있다. 대체로 실린더 형태의 외부 열전달에서의 Nusselet수는 Reynolds수와 Prandtl수의 함수로 표현되는데,12) 이 중 Reynolds수는 유속과 직경 등의 함수로 다시 표현할 수 있다. Case 1과 Case 2의 비교에서는 직경이 같은 상황이므로 유속만의 함수가 됨에 따라 상대적으로 관 사이의 간격이 좁은 Case 2에서의 외부유동의 속도가 빠르며, 이로 인해 Reynodls수 및 Nusselt수가 크므로 대류열전달계수 또한 높게 나타남을 확인할 수 있다.

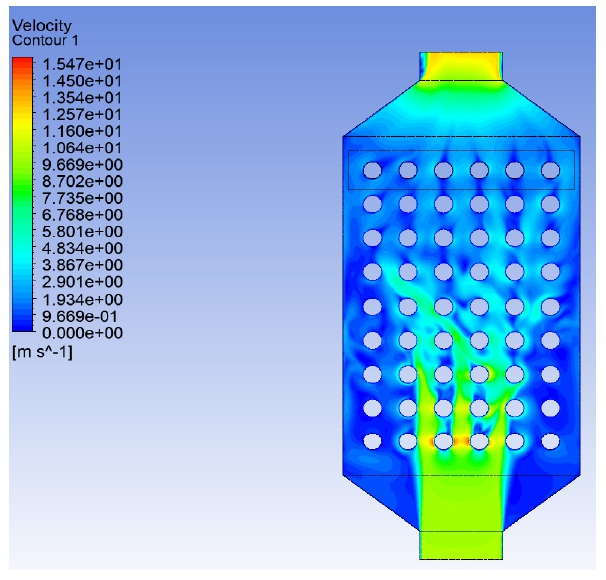

한편, Case 2와 Case 3의 비교에 있어서는 간격이 동일한 상태에서 직경이 달라지는 경우이므로 직경이 큰 Case 2의 경우에서 상대적으로 높은 Reynolds수가 얻어져 대류열전달 계수가 높게 나타날 것으로 단순 예측할 수 있으나, 수치해석 분석 결과는 다르게 나타남을 확인할 수 있다. 이는 Fig. 3의 속도분포 contour를 통해 원인을 짐작할 수 있다. 앞서 언급한 단순 예측은 모든 튜브에 있어 동일한 유속으로 고르게 분포된 외부유동을 가정할 경우 타당하나, 수치해석 분석 결과, 하부의 사각형 모양의 입구를 통해 공급되는 배기가스 유동은 튜브의 직경 및 간격의 정도에 따라 불균일하게 나타나는 정도가 달라지고 있음을 확인할 수 있었다. Fig. 3(c)에서 확인할 수 있듯 Case 3은 직경이 작고 간격이 좁아 하부의 배기가스 공급의 유동이 상대적으로 모든 관에 고르게 분포하는 특징이 있다. 따라서 평균적인 대류열전달계수가 가장 높게 나타남을 확인할 수 있었다. 이러한 대소관계 차이의 정도는 유속이 빨라짐에 따라 더욱 크게 벌어짐을 확인할 수 있는데, 이는 Case 1과 Case 2에서 유속이 느릴 때는 유동의 하류에서는 상대적으로 고르게 분포하던 효과가 유속이 빠를 때는 적어지며 나타나는 차이로 사료된다.

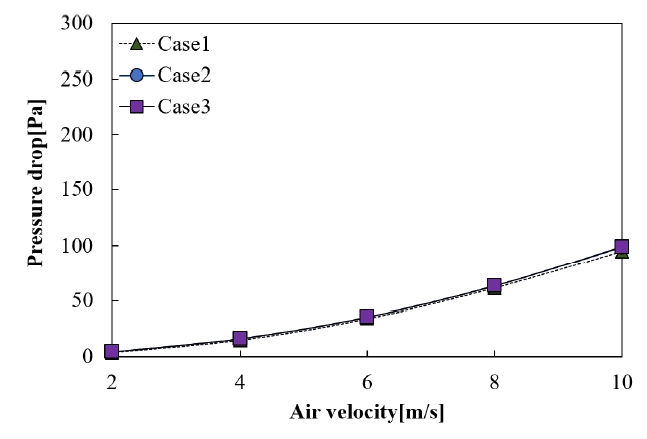

Fig. 4는 외부유동의 압력강하 정도를 비교한다. 튜브의 직경 및 간격이 변화함에 따라 압력강하의 차이는 무시할 만한 수준으로 나타났으므로 Case 간의 상대적인 비교에 있어 열전달 성능이 우수한 것에 초점을 둘 수 있다.

Fig. 5는 전열면적과 열전달계수의 종합 반영과도 같은 열전달률을 비교한다. Case 3는 상대적으로 높은 대류열전달계수를 보였으나, 작은 튜브 직경으로 인해 전열면적이 작다는 단점이 있다. 그로 인해 열전달률은 Case 1과 Case 2에 비해 낮게 나타남을 확인할 수 있다. 열전달률은 Case 1에 비해 높은 열전달계수를 나타내며 동일한 전열면적을 가진 Case 2에서 가장 높게 나타났다.

3.2 배플의 효과에 따른 분석

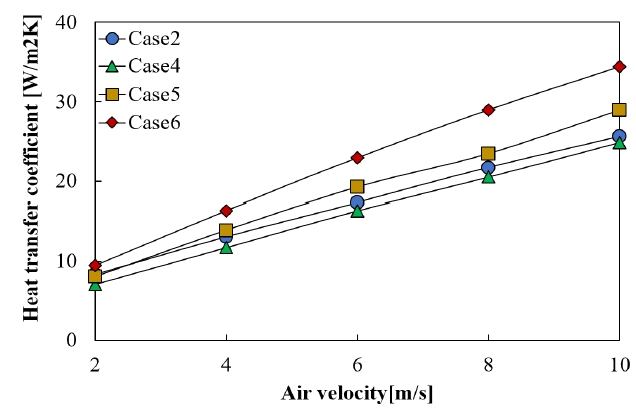

일반적으로 냉동공조 분야에서 흔히 사용되는 쉘앤튜브(Shell and tube)형 열교환기의 쉘측에는 배플이 설치되어 전열 성능을 향상시키는 역할을 한다. 이코노마이저를 쉘앤튜브 열교환기와 유사한 형태로 취급하였을 때, 이와 마찬가지로 배플의 설치 여부에 따라 열전달 성능이 개선될 것을 예상할 수 있다. 앞서 분석한 바와 같이, 배기가스 유동의 분포와 전열관의 배치가 열적 성능을 결정하는 대단히 중요한 요소였다. 즉, 경우에 따라 열교환하지 못하는 면적이 발생할 수 있어 전열작용의 효율이 크게 떨어질 수 있기 때문에 배플과 같은 외부유동의 분포를 변화시켜줄 수 있는 물질의 적용을 통해 전열 성능이 크게 달라질 것을 기대할 수 있다. 따라서 본 절에서는 앞선 3.1절에서 가장 높은 성능을 나타낸 튜브 배열이었던 Case 2에 배플의 설치 개수를 늘려가며 열전달 성능 분석을 실시한다.

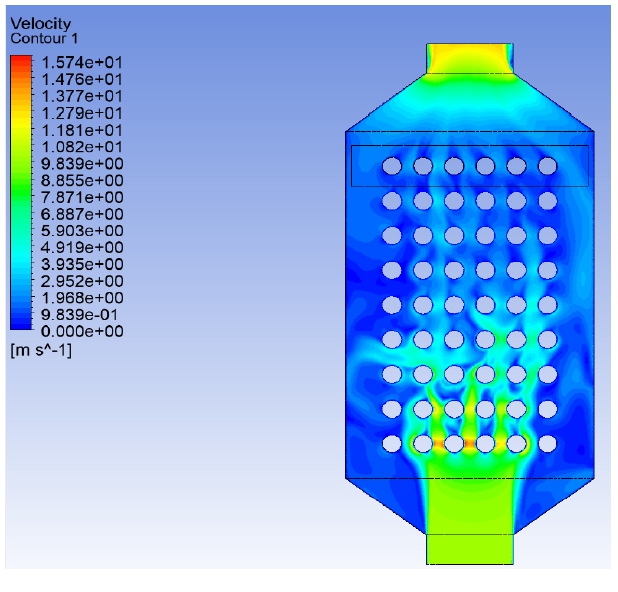

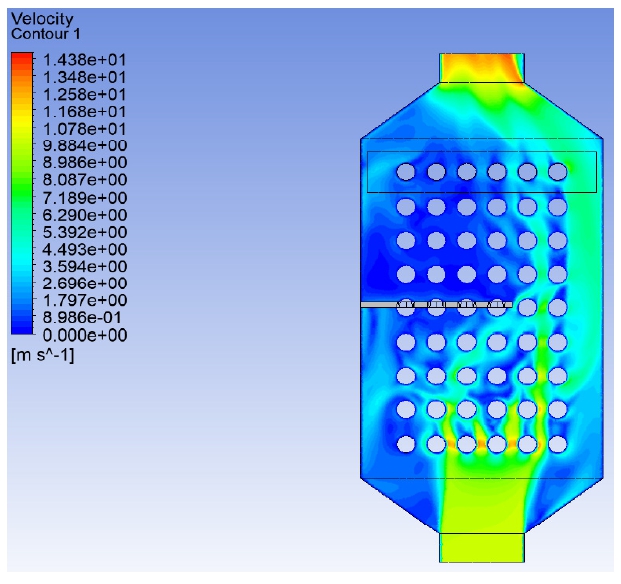

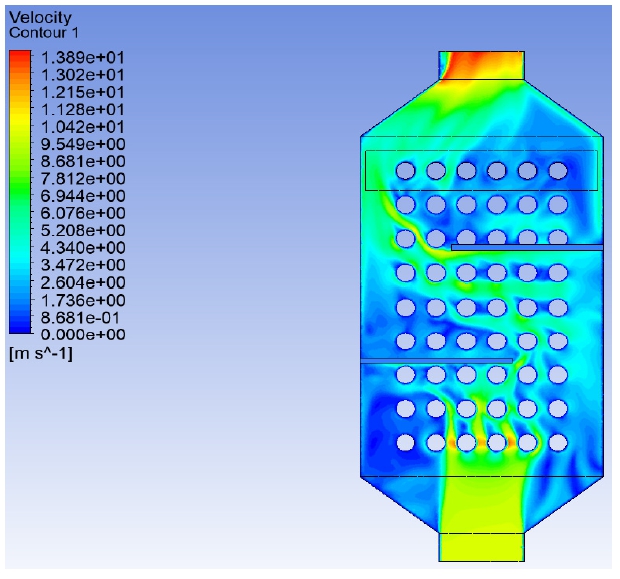

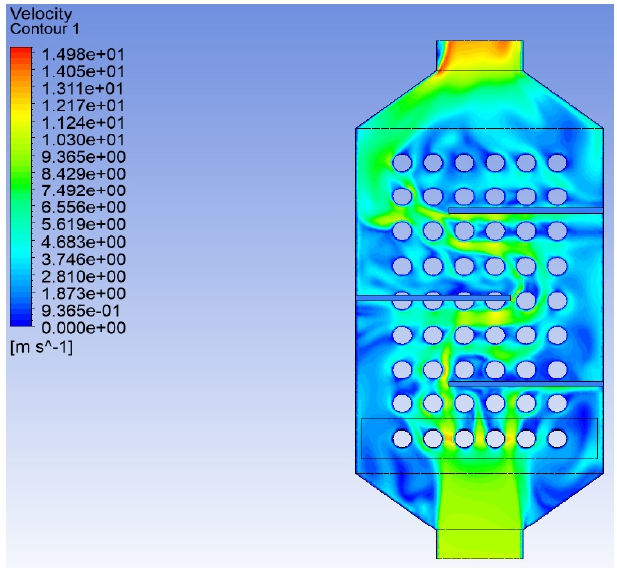

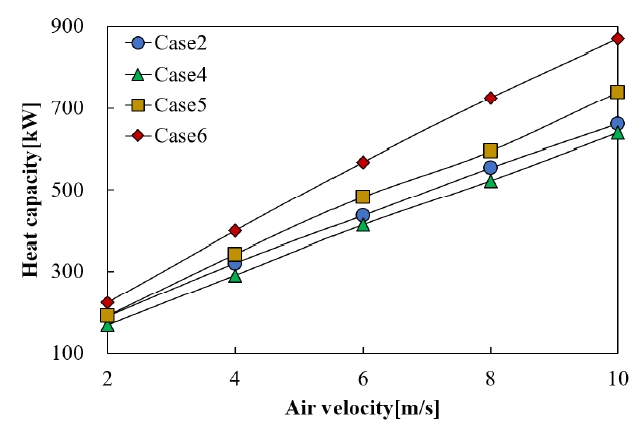

Fig. 6은 배플을 설치하지 않은 경우(Case 2)와 하나의 배플을 설치한 경우(Case 4), 두 개의 배플을 교차하여 설치한 경우(Case 5) 그리고 세 개의 배플을 설치한 경우(Case 6)의 대류열전달계수를 나타낸다. 앞서 언급한 바와 같이, 일반적으로 배플을 설치하였을 때 기대되는 효과로는 유효한 열전달 면적을 증가시키는 효과이다. 하지만, 본 분석에 따르면 배플을 하나만 설치한 경우에는 오히려 베플을 설치하지 않을 경우보다 대류열전달계수가 낮게 나타났다. 즉, 배플의 설치로 인해서 외측유동을 하는 유체가 더욱 한 곳으로 집중되어 흐르는 경향을 나타냄을 의미한다. 해당 경우를 제외하고는 배플이 두 개 그리고 세 개가 설치된 경우에는 각각 개수에 비례하여 상승하는 결과를 보였다. 이러한 경향은 Fig. 7에 나타난 배플 설치여부에 따른 속도 contour를 통해 확인할 수 있다. 앞선 Fig. 3(b)의 결과에서 알 수 있듯, 배플이 설치되지 않은 경우에는 유동이 진행됨에 따라 후단에서는 상대적으로 분포가 양호해진 것을 확인할 수 있다. 하지만 Fig. 7(a)에 나타난 바와 같이 하나의 배플이 설치된 경우에는 오히려 하류의 좌측 영역에서에서 속도의 분포가 현저히 떨어지는 모습을 볼 수 있다. 이러한 현상으로 인해 열전달 성능 향상을 목적으로 설치한 배플이 오히려 성능의 저하를 가져올 수도 있는 것으로 결론지을 수 있다.

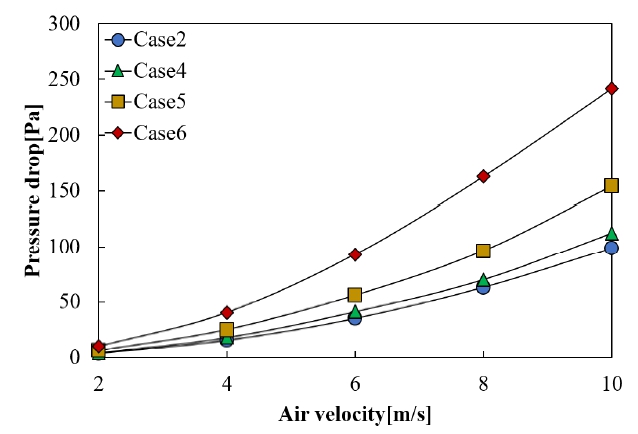

Fig. 7(b)와 Fig. 7(c)에 나타난 바와 같이 배플의 설치 개수가 늘어남에 따라 본래의 의도대로 유체의 유로가 모든 튜브 배열을 지나가도록 형성될 수 있어 열전달 성능의 향상을 기대할 수 있다. 또한 유속이 빠를수록 Case 6와 다른 Case 사이의 대류열전달 계수 차이가 커지는 경향을 보였는데, 이는 유속이 빠를수록 외부유동 과정에서 혼합이 활발하여 고른 외부유동을 나타낸 결과로 사료된다. Fig. 8은 배플을 설치하지 않은 경우(Case 2)와 하나의 배플을 설치한 경우(Case 4), 두 개의 배플을 교차하여 설치한 경우(Case 5), 그리고 세 개의 배플을 설치한 경우(Case 6)의 압력강하를 나타낸다. 앞선 대류열전달계수의 분석 결과에서와 반대로 배플이 설치되지 않은 경우보다 하나의 배플이 설치된 경우 압력강하가 소폭 상승하는 결과를 보였다. 이는 배플의 설치로 인해 좁아진 유로를 통과하는 과정에서 돌연축소 및 확대되는 과정에서 발생하는 부가적인 손실의 증가분이 반영된 것으로 사료된다. 따라서 배플의 부적절한 설치는 압력강하를 늘리되 열전달 성능을 떨어뜨리는 부정적인 결과를 초래할 수 있으므로 이코노마이저의 유로 설계에 있어 수치해석 분석이 중요할 것으로 판단된다. 또한 앞선 열전달계수의 분석 대비 압력강하의 분석에서 눈에 띄는 차이는 유속의 증가에 따라 증가되는 압력강하의 정도이다. 이는 압력강하는 유속의 제곱에 비례한다는 점으로 인해 이러한 가파른 상승이 초래된 것으로 볼 수 있다.

4. 결 론

본 연구에서 수치해석에 근거한 이코노마이저의 열전달 특성을 분석한 주요 결과는 아래와 같다.

1) 공급되는 열원유체가 설치된 모든 튜브 주위를 균일하게 유동하는 것이 중요했다. 따라서 이코노마이저 내에 설치된 튜브의 배열에 따라 대류열전달 계수에 차이가 발생하였다.

2) 튜브의 배열 따라 압력강하는 크게 차이가 나지 않았다. 이를 통해 열전달률이 튜브 배열 형상에서 주요 지표가 됨을 확인하였다.

3) Case 1~3 중 Case 3에서 대류열전달 계수가 가장 크게 나타났으나, 작은 직경에 의한 좁은 열전달 면적으로 인해 열전달률은 Case 2에 비해 낮게 나타났다.

4) 배플의 설치는 이코노마이저 내부의 유체의 흐름을 바꿀 수 있었으며, 달라진 흐름에 의해 고립되는 영역이 생길 경우 오히려 열전달률에 감소를 가져왔다.

5) 배플이 설치된 경우 유속이 증가할수록 배플에 의한 효과가 눈에 띄는 특성을 보였다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2021년)에 의하여 연구되었음.

Author contributions

E. Kim; Conceptualization. D. W. Kim; Data curation. E. Kim; Formal analysis. E. Kim; Investigation. D. W. Kim; Methodology. D. W. Kim; Project adminstration. D. W. Kim; Software. E. Kim; Supervision. E. Kim; Visualization. D. W. Kim; Writing-original draft. E. Kim; Writing-review & editing.

References

-

S. S. Lim and B. Y. Lee, 2022, “Cost Estimation of Shipping Industry against IMO GHG Requirement”, The Journal of the Korea Contents Association, 22(11), 561-71. (DOI:10.5392/JKCA.2022.22.11.561)

[https://doi.org/10.5392/JKCA.2022.22.11.561]

-

J. I. Yoon, C. H. Son, S. H. Seol, S. C. Park, S. T. Lim and H. S. Lee, 2022, “Performance Characteristics of 100 kW Organic Rankine Cycle Using Ship Waste Heat”, Journal of Power System Engineering, 26(6), 40-47. (DOI:10.9726/kspse.2022.26.6.040)

[https://doi.org/10.9726/kspse.2022.26.6.040]

-

S. Zarifi and M. M. Moghaddam, 2020, “Utilizing finned tube economizer for extending the thermal power rate of TEG CHP system”, Energy, 202, 117796. (DOI:10.1016/j.energy.2020.117796)

[https://doi.org/10.1016/j.energy.2020.117796]

-

I. U. Song, Y. U. Song and C. Oh, 2018, “A study on ship application of absorption refrigeration system using exhaust waste heat of ship’s ORC power generation system”, Journal of the Korean Society of Marine Engineering, 42(6), 406-412. (DOI:10.5916/jkosme.2018.42.6.406)

[https://doi.org/10.5916/jkosme.2018.42.6.406]

-

S. T. Lim, H. J. Kim, J. H. Moon and H. S. Lee, 2019, “Performance simulation of a waste heat recovery - Desalination system using jacket cooling water from a ship main engine”, Journal of the Korean Society of Marine Engineering, 43(9), 667-673. (DOI:10.5916/jkosme.2019.43.9.667)

[https://doi.org/10.5916/jkosme.2019.43.9.667]

-

W. Tang, H. Feng, L. Chen, Z. Xie and J. Shi, 2021, “Constructal design for a boiler economizer”, Energy, 223, 120013. (DOI:10.1016/j.energy.2021.120013)

[https://doi.org/10.1016/j.energy.2021.120013]

-

C. R. Babu, P. Kumar, S. Roy and D. Kanungo, 2020, “CFD analysis of an economizer for heat transfer enhancement using serrated finned tube equipped with variable fin segments”, Material Today Proceedings, 45(1), 222-230. (DOI:10.1016/j.matpr.2020.10.422)

[https://doi.org/10.1016/j.matpr.2020.10.422]

-

D. Whang, S. Park, J. Jee, E. Bang and C. Oh, 2021, “A Study on the Thermal Flow of Waste Heat Recovery Unit (WHRU) for Ship’s Organic Rankine Cycle Power Generation System using CFD Method”, Journal of the Korean Society of Marine Environment & Safety, 27(5), 647-655. (DOI:10.7837/kosomes.2021.27.5.647)

[https://doi.org/10.7837/kosomes.2021.27.5.647]

-

C. R. Babu, P. Kumar and G. Rajamohan, 2017, “Computational investigation of fluid flow and heat transfer of an economizer by porous medium approach”, IOP Conference Series: Materials Science and Engineering, 217(1). (DOI:10.1088/1757-899X/217/1/012028)

[https://doi.org/10.1088/1757-899X/217/1/012028]

-

C. Zeng, M. Wang, G. Wu, S. Yin, W. Tian, S. Qiu and G. Su, 2022, “Numerical study on the enhanced heat transfer characteristics of steam generator with axial economizer”, International Journal of Thermal Science, 182, 107794. (DOI:10.1016/j.ijthermalsci.2022.107794)

[https://doi.org/10.1016/j.ijthermalsci.2022.107794]

-

J. H. JEE and C. OH, 2019, “A Study on the Flow Analysis of Economizer Soot Blower for Ship by using CFD Method”, Journal of Fisheries and Marine Sciences Educaiton, 31(5), 1397-1407. (DOI:10.13000/jfmse.2019.10.31.5.1397)

[https://doi.org/10.13000/JFMSE.2019.10.31.5.1397]

-

E. M. Sparrow, J. P. Abraham and J. C. K. Tong, 2004, “Archival correlations for average heat transfer coefficients for non-circular and circular cylinders and for spheres in cross-flow”, International Journal of Heat and Mass Transfer, 47(24), 5285-5296. (DOI:10.1016/j.ijheatmasstransfer.2004.06.024)

[https://doi.org/10.1016/j.ijheatmasstransfer.2004.06.024]