이중연료 엔진의 급기 매니폴드에서 발생하는 폭발사고에 관한 가스유동 해석

Abstract

Dual fuel engines use liquefied natural gas (LNG) as fuel, and there are risks that are not found in conventional diesel engines. A system for preventing explosion accidents is being applied to deal with the risk factors; thus, in this study the gas flow of explosion accident occurring in the charge air manifold was analyzed. When the explosion accident occurred in the charge air manifold, the characteristics of pressure rise and flame propagation were analyzed. As a countermeasure, the installation position and quantity of the explosion relief valve were analyzed. In the case of installing one explosion relief valve, it was impossible to deal with the explosion accident because the pressure exceeded the safety pressure. However, in the case of installing two explosion relief valves, the pressure did not exceed the safety pressure. It was considered suitable to install two explosion relief valves at the charge air inlet and the closed end position to prevent demages from explosion accidents in the charge air manifold of the dual fuel engine.

Keywords:

Dual fuel engine, Explosion accident, Charge air manifold, Explosion relief valve, Gas flow analysis1. 서 론

국제해사기구(IMO, International Maritime Organization)에서는 선박에서 기인하는 대기오염을 감소시키기 위해 질소산화물(NOx), 황산화물(SOx), 입자상물질(PM, Particulate Matter) 등에 대한 배출규제를 단계적으로 강화하고 있다.1) 이러한 대기오염물질 배출에 대한 규제에 대응하기 위해 액화천연가스(LNG, Liquefied Natural Gas)를 연료로 사용하는 선박이 증가하고 있다. LNG는 기존의 액체연료에 비해 같은 질량에서 20~25% 더 많은 에너지를 낼 수 있으므로 경제적이며 친환경적인 연료로 환경규제에 현실적인 대안으로 적용되고 있다.2)

이중연료 엔진의 연료는 친환경적인 LNG와 가용성이 높은 디젤을 유연하게 사용할 수 있으며, 생애주기(LCV, Life Cylcle Value)를 향상시킬 수 있고, NOx 배출과 관련된 Tier 3 및 SOx 배출에 관한 규정을 준수할 수 있는 엔진이다. Lee(2020)는 생애주기 분석을 통해 LNG 운반선의 환경 영향을 평가하였고 2행정 저속 이중연료 엔진이 이산화탄소(CO2) 배출량 최소화에 높은 기여를 할 수 있을 것으로 평가하였다.3) Seo and Lee(2022)는 NOx 배출량 산정을 위해 이중연료 엔진의 특성을 감안한 에너지 기반 배출계수를 적용하였고 엔진유형에 따라 계수를 적용해야 하며, SOx는 액체 연료유의 사용량에 비례한다는 것을 연구하였다.4)

위에 서술한 내용처럼 LNG를 연료로 사용하는 이중연료 엔진은 환경규제에 대응할 수 있고 경제적인 장점이 있지만, 폭발의 위험이 있다는 단점이 있다. LNG를 연료로 사용하는 선박에서 발생한 사고 통계를 살펴보면 외력에 의한 사고를 제외하고 내부에서 발생하는 폭발 및 화염으로 인한 사고가 가장 많이 발생하였다.5)

특히 LNG를 연료로 사용함에 따라 기존의 디젤엔진에 없던 위험요소가 발생하는데, 이를 대처하기 위해 엔진에서 발생하는 폭발사고를 방지하기 위한 시스템이 적용되고 있다. LNG 연료 시스템에 대한 잠재 위험 분석은 공급 시스템, 크랭크 케이스, 배기 시스템 등의 연료 시스템 전체에 대해 이뤄지고 있다. Kim et al.(2019)은 LNG 선박용 방폭기자재의 안전성을 확인하고 폭발 후의 안정성을 연구하여 시간과 내압의 크기에 따른 최대등가응력과 변형을 산출하였다.5)

이처럼 LNG를 연료로 사용할 경우, 기존의 디젤엔진에 적용된 안전장치 외에 LNG의 폭발 특성에 적합한 안전장치가 필요하다. 이 연구에서는 LNG를 연료로 사용하는 이중연료 엔진의 급기 매니폴드에서 발생하는 폭발사고에 대해 가스유동 해석을 이용하여 분석하였다. 폭발사고의 원인은 이중연료 엔진의 급·배기 밸브의 고장으로 인하여 급기와 배기 시스템에 화염 채널(channel)이 형성되어 점화원이 발생하고 폭발사고가 발생한 것으로 가정하였다. 폭발사고로 인해 발생하는 화염과 압력 상승에 대처하기 위해 폭발 릴리프 밸브(ERV, Explosion Relief Valve)를 설치하고, 설치 위치 및 설치 개수에 따른 결과를 분석하여 폭발 릴리프 밸브의 설치 필요성에 대해 평가하였다.

2. 메탄의 폭발현상

메탄은 점화원이 있는 경우 연소가 가능하며, 메탄의 농도에 따라 폭발 현상이 다르게 나타난다. 밀폐공간의 메탄-공기 혼합물에서 폭발이 발생할 경우 초기 압력에 비해 최대 8배까지 압력이 상승하며6), 이러한 폭발현상이 급기 매니폴드에서 발생하여 압력이 상승할 경우 이중연료 엔진의 손상 및 인명사고가 발생할 수 있다.

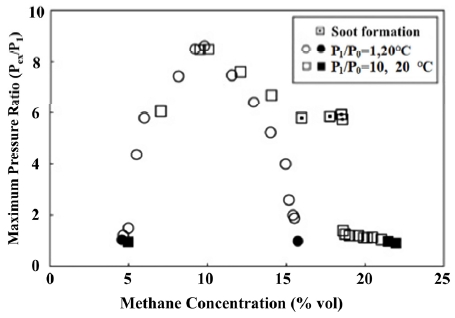

Fig. 1은 Vanderstraeten et al.(1997)이 연구한 메탄의 폭발에 관한 실험 결과이다.7) 온도 20℃, 압력 100 및 1,000 kPa 상태에서 메탄-공기 혼합물의 가연성 영역을 나타낸 것으로, 밀폐공간에서 메탄 농도에 따른 최대압력비의 변화를 확인할 수 있다. 화학량론 메탄 농도인 9.5%에서 최대 폭발압력이 나타났으며, 가연성 영역은 초기 압력이 상승하면 넓어지는 결과가 나타났다. 이러한 선행연구의 결과를 이용하여 이 연구에서는 메탄 농도를 9.5%로 수치해석하여 최대 폭발 압력이 나타나는 상태로 메탄의 폭발현상을 분석하였다.

Maximum explosion pressure ratios for methane-air mixtures ignited at 20°C and at 100 kPa and 1000 kPa (Vanderstraeten B. et al.)7)

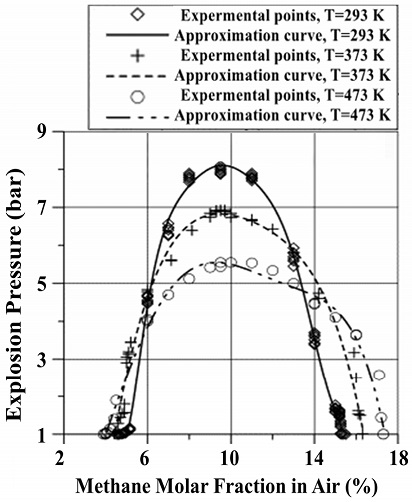

Fig. 2는 Gieras et al.(2006)이 연구한 초기 온도 및 메탄 농도에 따른 폭발 압력의 결과를 나타낸 것이며,8) 메탄 농도뿐만 아니라 초기 온도도 폭발 압력에 영향을 주는 것을 나타내고 있다. 메탄-공기 혼합물의 초기 온도가 증가할 경우 최대 폭발 압력이 감소하는 결과가 나타났으며, 초기 온도가 변하더라도 메탄 농도 9.5%에서 최대 폭발 압력이 나타나는 결과는 변하지 않았다. 앞서 서술한 선행연구의 결과를 참고하여 이 연구에서는 초기온도를 333 K로 하였는데, 이는 이중연료 엔진이 급·배기 밸브의 고장 상태에서 정체된 유동으로 인해 정상 운전상태의 급기 온도보다 10 K 상승한 것으로 가정한 것이다.

Explosion pressure as a function of the methane concentration for different initial temperature of the methane-air mixture (Gieras et al.)8)

위와 같은 이유로 메탄의 폭발현상과 관련된 조건은 메탄 농도 9.5% 및 초기 온도 333 K의 상태로 하여 가스유동을 해석하고 급기 매니폴드에서 발생하는 폭발사고에 관해 분석하였다. 급기매니폴드는 급기 밸브가 프로파일에 따라 개폐되고 있는 상태이므로, 밀폐공간에서 실험한 선행연구와 다른 조건이다

3. 수치해석

3.1 모델링

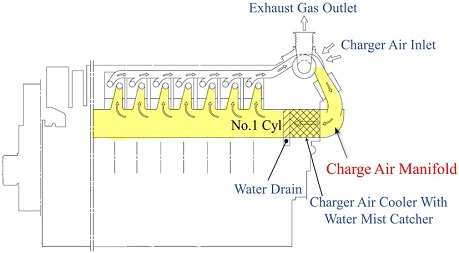

Fig. 3은 805 kW급 이중연료 엔진의 급기 시스템의 개략도를 나타낸 것으로 급기 매니폴드에서 급기되는 상태를 표시한 것이다. 급기 매니폴드의 모델링은 메탄-공기 혼합물이 들어오는 급기 시작부터 급기 매니폴드 및 급기 밸브를 지나 실린더로 급기되는 과정의 전체 시스템을 대상으로 하였다. 수치해석의 계산 효율을 향상하기 위해 2차원으로 모델링하였으며, 엔진의 횡단면을 기준으로 하였다.

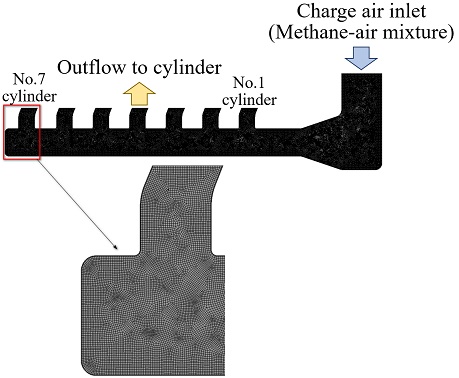

Fig. 4는 급기 매니폴드의 가스유동을 해석하기 위한 격자 모델링으로 벽 함수를 적용하기 위해 벽 부근에 격자층을 생성한 것을 확대하여 나타냈다. 격자는 사각형으로 생성하였으며 격자의 평균 길이는 0.003 m, 노드는 107,698개이며, 격자 의존성 연구를 통해 격자의 개수를 106,479개로 생성하였다.

입구 경계조건은 메탄-공기 혼합물이 지속적으로 들어와 급기 압력이 유지되고 있는 상태이며, 7기통 이중연료 엔진을 대상으로 하여 출구 경계조건이 적용되는 곳은 각 실린더로 가스유동이 들어가는 7부분이다. 또한 출구 경계조건은 급기 밸브의 프로파일을 적용하여 밸브의 개폐 작동을 구현하였다.

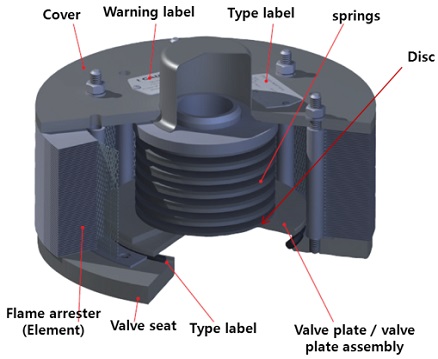

3.2 폭발 릴리프 밸브

폭발 릴리프 밸브는 급기 매니폴드에서 폭발사고가 발생할 경우, 상승된 압력을 대기중으로 방출시키고 급기 매니폴드 내부의 화염이 외부로 빠져나가지 못하도록 하는 역할을 한다. 밸브 시트, 밸브 플레이트, 디스크 스프링, 화염 채집기 등으로 구성되어 있으며, Fig. 5에 폭발 릴리프 밸브의 각 구성부품을 나타냈다.9)

밸브 플레이트는 스프링의 탄성으로 차폐되어 내부의 가스 유출과 외부의 공기 유입을 차단시키고 있다. 폭발사고가 발생하면 압력의 상승으로 인해 밸브 플레이트가 열리게 되고 내부로 화염이 유도되도록 하는 역할을 한다. 화염 채집기는 타공된 플레이트가 적층된 구조로 화염이 외부로 유출되는 것을 방지하고 화염의 온도를 감소시키는 역할을 한다. 이 연구에서는 폭발 릴리프 밸브가 작동하였을 경우 화염이 외부로 빠져나가지 않는 것과 급기 매니폴드 내부의 압력이 감소되는 것을 분석하고자 한다.

이 연구에서 선정한 폭발 릴리프 밸브의 사양은 805 kW급 이중연료 엔진의 급기 시스템에 적용되는 모델로 폭발사고로 인해 상승하는 압력을 감소시키기 위해 4 bar에서 열리기 시작하여 5 bar에서 최대로 열린다.

3.3 해석 조건

급기 매니폴드에서 발생하는 폭발과 화염의 전파를 분석하기 위해 Ansys Fluent R15.0을 사용하여 가스유동을 해석하였다. Table 1은 해석 조건을 나타낸 것으로 난류 모델은 표준 k-epsilon을 사용하였고, 이중연료 엔진 급기의 물성치는 메탄-공기 혼합물을 적용하였다.10) 급기가 들어오는 입구 경계조건은 한 개 있으며, 메탄-공기 혼합물이 매니폴드로 유입되는 부분으로 초기온도 333 K, 초기압력 3.5 bar로 지속적으로 급기되고 있는 상태를 Pressure inlet 경계조건을 적용하였다. 출구 경계조건은 Pressure far-field를 적용하여 총 7개 있으며, 매니폴드의 유동이 급기 밸브가 열리면서 7기통의 각 실린더로 빠져나가는 상태이다. 급기 밸브의 작동은 밸브 프로파일(valve profile)에 따라 밸브가 열리고 닫히는 작동을 사용자 정의 함수(UDF, User-defined Function)를 사용하여 적용하였다.

폭발사고는 급·배기 밸브의 고장으로 인해 밸브 겹침시기에 발생한 것으로 가정하여 급기 밸브의 위치에서 점화원이 발생하는 것으로 하였다. 급·배기 밸브는 환경규제에 대응하기 위해서 가변밸브 시스템을 개발하는 등의 연구개발이 이뤄지고 있으며, 대기오염물질 배출과 연관되어 최적 연소시스템에 대한 연구가 이뤄지고 있다.11)

폭발에 대한 가스유동 해석은 예혼합 메탄-공기 화염에 사용되는 2S_CH4_BFER 모델을 사용하였으며, 이는 Franzelli et al.(2012)이 고안한 방법으로 6개의 종(CH4, O2, N2, CO, CO2, H2O)을 포함하고 있다.12)

4. 결 과

4.1 급기 매니폴드에서 발생하는 폭발사고

급기 매니폴드에서 폭발사고가 발생하였을 경우 내부 압력의 상승과 화염의 전파를 분석하기 위해 폭발 릴리프 밸브가 설치되지 않은 상태에서 폭발현상을 분석하였다. 각 실린더의 급기 밸브에서 점화원이 발생하는 상태로 폭발사고로 인한 압력 변화를 분석하고 그 결과를 활용하여 폭발 릴리프 밸브를 설치하기 적합한 위치를 선정하고자 하였다.

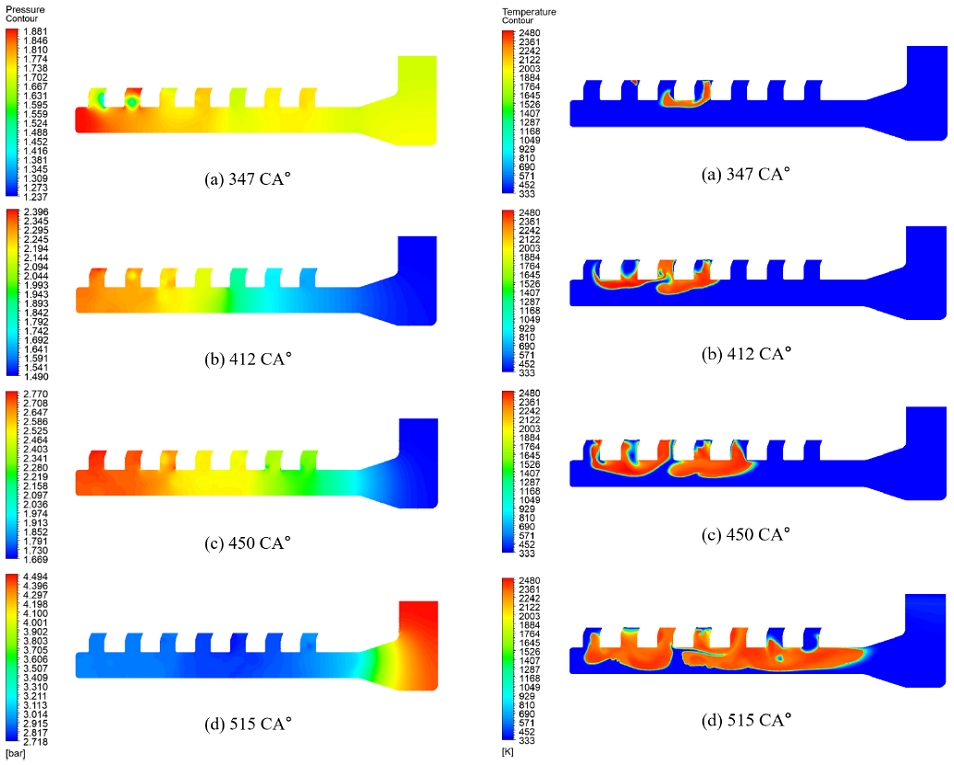

Fig. 6은 각 실린더의 급기 밸브 개폐 상황에 따른 압력 및 온도 분포 결과를 나타낸 것으로, 급기 밸브의 상태를 Table 2에 나타냈다.13)

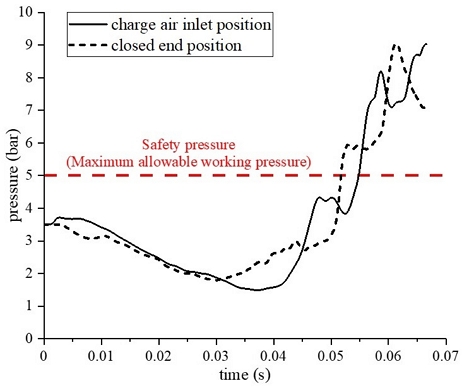

압력 분포 결과에서 급기 밸브가 닫히는 실린더에서 압력이 상승하기 시작하여 급기 매니폴드 전체 영역의 압력이 상승하였다. 최대 압력이 나타난 위치는 급기가 들어오는 입구 하단 및 급기 매니폴드의 닫힌 끝단인 7번 실린더의 하단에서 나타났으며, 이 두 위치의 시간에 따른 압력 변화 결과를 Fig. 7에 나타냈다. 급기 매니폴드의 안전 압력(허용 압력)은 5 bar이며, 두 위치의 결과 모두 안전 압력 이상으로 압력이 상승하고 최대 9.7 bar까지 상승하여 폭발사고 발생시 이중연료 엔진에 손상을 입힐 것으로 생각한다.

온도 분포 결과에서 급기 밸브의 점화원으로 인해 발생한 화염은 급기 매니폴드 전체로 전파되었으며, 메탄-공기 혼합물이 지속적으로 급기되는 경우 연쇄적인 폭발사고가 발생할 것으로 생각한다.

4.2 폭발사고 대처를 위한 릴리프 밸브 설치

급기 매니폴드에서 발생하는 폭발사고에 대처하기 위해 폭발 릴리프 밸브를 설치하여 가스유동을 해석하였다. 폭발 릴리프 밸브의 설치 위치는 최대 압력이 나타난 급기 입구 하단 및 급기 매니폴드의 닫힌 끝단이며, 각 위치에 한 개의 폭발 릴리프 밸브를 설치할 경우와 두 위치 모두 설치할 경우를 분석하였다.

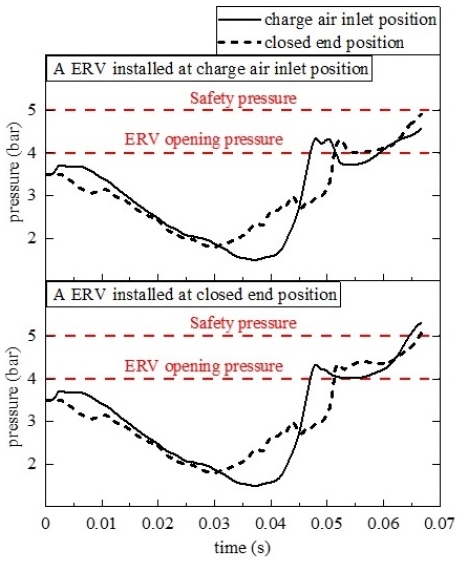

Fig. 8은 폭발 릴리프 밸브를 각 위치에 한 개 설치할 경우의 압력 결과를 나타낸 것으로, 위의 그래프는 급기 입구 하단에 설치, 아래의 그래프 는 급기 매니폴드의 닫힌 끝단에 설치한 결과이다. 두 경우 모두 4 bar까지 압력이 상승하여 폭발 릴리프 밸브가 열리고 순간적으로 압력이 감소하였지만, 이후 지속적으로 압력이 상승하여 급기 매니폴드의 안전 압력 5 bar 이상으로 압력이 상승하였다. 이러한 결과를 통해 폭발 릴리프 밸브를 한 개 설치하는 것은 폭발사고에 대처하기에 적합하지 않다고 생각한다.

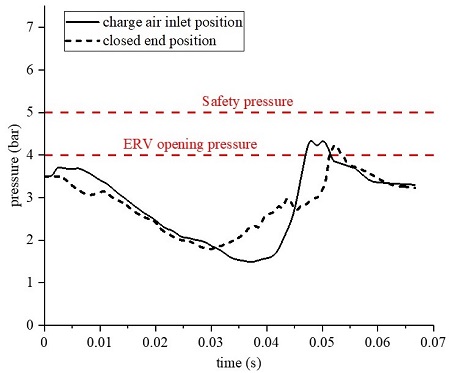

Fig. 9는 폭발 릴리프 밸브를 최대 압력이 나타난 두 위치에 각각 설치하여 총 두 개의 폭발 릴리프 밸브가 설치된 경우의 압력 결과를 나타낸 것이다. 폭발 릴리프 밸브가 열리기 전까지 압력 결과는 한 개의 폭발 릴리프 밸브를 설치하였을 경우와 동일하게 나타났다. 4 bar까지 압력이 상승하여 폭발 릴리프 밸브가 열리고 압력이 감소하였으며, 이후 압력이 지속적으로 감소하여 더 이상 압력의 상승이 발생하지 않았다.

전체 압력 결과는 급기 매니폴드의 안전 압력 5 bar 이하로 나타났고, 폭발사고가 발생하여도 폭발 릴리프 밸브를 통해 압력이 감소하여 이중연료 엔진에 손상을 입히지 않을 것으로 생각한다.

최종적으로 805 kW급 이중연료 엔진의 급기 매니폴드에 폭발사고를 대처하기 위해서는 급기 입구 하단과 급기 매니폴드의 닫힌 끝단에 폭발 릴리프 밸브를 각각 설치하여 총 두 개의 폭발 릴리프 밸브를 설치하는 것이 적합한 방법이라 생각한다.

5. 결 론

이중연료 엔진의 급기 매니폴드에서 발생하는 폭발사고에 대처하기 위해 폭발 릴리프 밸브를 설치하여 가스유동을 해석하였으며, 결과를 요약하면 다음과 같다.

1) 폭발 릴리프 밸브가 없는 급기 매니폴드에서 폭발사고가 발생할 경우, 안전 압력 이상으로 압력이 상승하여 이중연료 엔진에 손상을 입힐 가능성이 있었다.

2) 폭발사고 발생 시 급기 입구 하단 및 급기 매니폴드 닫힌 끝단에서 최대 압력이 나타났으며, 이 위치에 폭발 릴리프 밸브를 설치할 필요성이 있었다.

3) 최대 압력이 나타난 각 위치에 한 개의 폭발 릴리프 밸브를 설치하는 경우, 폭발 릴리프 밸브가 열린 이후 순간적인 압력 감소가 있었지만 급기 매니폴드의 안전 압력 이상으로 압력이 상승하여 폭발사고에 대처할 수 없었다.

4) 급기 입구 하단과 급기 매니폴드 닫힌 끝단에 폭발 릴리프 밸브를 설치하여 두 개가 설치된 경우, 폭발사고가 발생하여도 압력 결과는 급기 매니폴드의 안전 압력 이하로 유지되었다.

이중연료 엔진의 급기 매니폴드에서 발생하는 폭발사고를 대처하기 위해서는 두 개의 폭발 릴리프 밸브를 설치하는 것이 필요하다고 생각한다. 향후 이 연구의 가스유동을 해석한 결과를 통해 이중연료 엔진의 사양에 따른 폭발 릴리프 밸브의 설치 위치, 규격의 선정 및 성능 예측에 활용할 수 있을 것으로 기대된다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2021년)에 의하여 연구되었음.

Author contributions

C. C. Li; Conceptualization, Investigation, Validation, Writing-original draft, Writing-review & editing. J. H. Kim; Data curation, Methodology, Resources. K. J. Kong; Formal analysis. D. K. Koh; Project adminstration, Software, Supervision.

References

- IMO, 2012, "Implications of the United Nations Convention on the Law of the Sea for the International Maritime Organization", IMO, pp. 49-51.

- DNV, 2014, "LNG-fuelled Fleet as of March 2014". DNV, Oslo Norway.

-

J. U. Lee, 2020, "Investigation on Environmental Impact of Marine LNG Propulsion Systems through a Life Cycle Assessment", Journal of The Korean Society for Power System Engineering, Vol. 24, No. 3, pp. 75-81.

[https://doi.org/10.9726/kspse.2020.24.3.075]

-

K. H. Seo and J. U. Lee, 2022, "Performance of Propulsion System for LNG Carrier Based on the IMO Emission Factor and Data from the Operating Ship", Journal of The Korean Society for Power System Engineering, Vol. 26, No. 1, pp. 72-82.

[https://doi.org/10.9726/kspse.2022.26.1.072]

-

S. J. Kim, S. J. Kim and J. U. Jung, 2019, "A Study on the Evaluation of Integrity by the Structural Shape of the Flame Proof Enclosure Structure (FPES) for LNG Ship", Journal of the Korean Society of Manufacturing Technology Engineers, Vol. 28, No. 3, pp. 193-197.

[https://doi.org/10.7735/ksmte.2019.28.3.193]

-

S. Kundu, J. Zanganeh and B. Moghtaderi, 2016, "A Review on Understanding Explosions from Methane–air Mixture", Journal of Loss Prevention in the Process Industries, Vol. 40, pp. 507-523.

[https://doi.org/10.1016/j.jlp.2016.02.004]

-

B. Vanderstraeten, D. Tuerlinckx, J. Berghmans, S. Vliegen, E. Van't Oost and B. Smit, 1997, "Experimental Study of the Pressure and Temperature Dependence on the Upper Flammability Limit of Methane/air Mixtures", Journal of Hazardous Materials, Vol. 56, No. 3, pp. 237-246.

[https://doi.org/10.1016/S0304-3894(97)00045-9]

-

M. Gieras, R. Klemens, G. Rarata and P. Wolański, 2006, "Determination of Explosion Parameters of Methane-air Mixtures in the Chamber of 40 dm3 at Normal and Elevated Temperature", Journal of Loss Prevention in the Process Industries, Vol. 19, No. 2-3, pp. 263-270.

[https://doi.org/10.1016/j.jlp.2005.05.004]

-

J. H. Kim, K. J. Kong and T. Y. Jeong, 2019, "Performance Test of Crankcase Explosion Relief Valve for Large Ship Diesel Engines", Journal of Fisheries and Marine Sciences Education, Vol. 31, No. 5, pp. 1380-1386.

[https://doi.org/10.13000/JFMSE.2019.10.31.5.1380]

-

S. Kumar, H. T. Kwon, K. H. Choi, W. S. Lim, J. H. Cho, K. J. Tak and I. Moon, 2011, "LNG: An Eco-friendly Cryogenic Fuel for Sustainable Development", Applied Energy, Vol. 88, No. 12, pp. 4264-4273.

[https://doi.org/10.1016/j.apenergy.2011.06.035]

- S. N. Yun, 2014, "VVT(Variable Valve Timing) Control Technology in Internal Combustion Engine Area", Journal of The Korean Society for Power System Engineering, Vol. 18, No. 1, pp. 7-13 (Special issue).

-

B. Franzelli, E. Riber, L. Y. M. Gicquel and T. Poinsot, 2012, "Large Eddy Simulation of Combustion Instabilities in a Lean Partially Premixed Swirled Flame", Combustion and Flame, Vol. 159, No. 2, pp. 621-637.

[https://doi.org/10.1016/j.combustflame.2011.08.004]

- C. C. Li, 2022, Explosion Consequence Analysis of Charge Air Manifolds of a Dual Fuel Engine With Explosion Relief Valves Installed, MS thesis, Pukyong National University, Busan, Korea.