응축수 및 열원 온도변화가 유기랭킨사이클에 미치는 영향

Abstract

New and renewable energy, such as solar, geothermal, wave, biomass, and wind power, is used to produce electrical energy. There are various ways to produce electricity. Among them, organic rankine cycle (ORC) is being used to produce electrical energy from thermal energy. For this purpose, the ORC requires an evaporator and a condenser. However, the temperature of the heat source for the evaporator as well as the temperature of cooling water for the condenser is not constantly supplied due to environmental and seasonal factors. Hence, a study was conducted to find an optimal operating condition so that the output of the ORC is maximized. The analysis was conducted based on the devices installed in the ORC system. As a result, the turbine output was equally affected by the temperature change at the condenser or at evaporator, and its effect was observed as 1.72 kW/℃. The efficiency of the system decreased to 7.8% from 10% when the temperature of cooling water increased to 32℃ from 18℃ at condenser.

Keywords:

Organic rankine cycle, Condenser, Off-design analysis, Performance prediction, Evaporator1. 서 론

화석연료에 의한 지구 온난화의 환경문제뿐만 아니라 화석연료의 고갈에 대책이 필요하기 때문에 전 세계적으로 신·재생에너지에 관한 많은 연구가 진행되고 있다. 이러한 신·재생에너지로 현재는 풍력과 태양열이 가장 큰 비중을 차지하고 있다. 하지만 그 외에도 폐열, 지열, 바이오매스, 파력 등 다양하게 있다. 이러한 재생에너지중에서 지열이나 폐열과 같은 열원은 열에너지로 바로 활용하거나, 혹은 에너지 변환장치를 사용하여 전기에너지로 변환하기도 한다.

전기에너지로 변환하기 위하여 열에너지로 부터 기계적인 에너지를 얻고, 다시 이를 발전장치와 연결하여 전기를 생산한다. 이를 위하여 가장일반적인 증기터빈이나 유기랭킨 사이클(ORC)을 이용할 수 있다. 특히 ORC는 작동유체로 냉매를 사용하는데, 많은 냉매 중에서도 이러한 용도로 사용되는 냉매는 증발온도가 수증기보다는 낮고, 응축온도는 높은 것이 일반적이다. 이 경우 수증기를 작동유체로 하는 증기터빈과 달리, 열원의 온도가 100℃ 수준만 되어도 작동유체의 상변화를 할 수 있기 때문이다. 하지만 ORC에 사용될 작동유체는 오존층을 파괴하지 않는 친환경적이어야 하며, 지구 온난화 지수가 낮아야 한다. 또한 가연성이 낮으면서, 높은 효율을 가진, 인체에 무해한 냉매1)여야 한다. 이러한 특성의 냉매로는 CFC/HFC 계열의 단점을 개선한 대체냉매들이 적용가능하다. 하지만 ORC의 작동조건을 고려하여 작동유체의 응축온도나 증발온도를 고려하여 적합한 냉매를 선정2,3)하여야 한다. 본 연구처럼 작동온도의 조건이 200℃ 이하인 산업체 폐열을 활용하고자 하는 경우에는 R-245fa가 가장 적합한 작동유체로써 추천4)되었다. 따라서 본 연구에서는 R-245fa를 ORC의 작동유체로 선정하였다

ORC 시스템에서 열에너지로부터 전기에너지를 생산하는 핵심장치가 팽창기(터빈)이다. 따라서 시스템의 규모에 따라, 다양한 형태의 팽창기가 사용될 수 있다. 예를 들어 ORC의 출력이 10 kW 급의 소출력인 경우에는 용적식인 스크롤팽창기5)가 사용되며, 수백 kW급 이상의 대출력인 경우에는 터보팽창기6,7)가 사용된다. 본 연구에서는 산업체에서 발생되는 폐열의 가용한 열량을 고려하여 100 kW급 터보팽창기가 선정되었으며, 터빈 단에서의 가능한 팽창비를 고려하여 2단으로 작동하는 구심터빈을 선정하였다.

ORC는 작동유체의 상변화를 바탕으로 작동하므로, 열을 흡수하여 작동유체를 기화하는 증발기와 터빈을 구동하고 회수되는 작동유체를 다시 액화하기 위한 응축기가 필요하다. 증발기에 사용되는 열원은 태양열, 폐열 등이 사용될 수 있으며, 응축기에는 냉수가 일반적으로 사용된다. 하지만 산업체에서 발생되는 폐열량이나 태양열은 일정하게 증발기로 공급되는 것이 아니며, 작업공정이나 작업주기, 또는 환경적요인에 따라 변동이 발생된다. 아울러 응축수의 경우도 강이나 호수의 냉수가 사용되지만 이 또한 계절이나 환경적인 요인에 따라 변동된다.

ORC 시스템의 작동은 운전점을 결정하는 설계점에 좌우되는데, 증발기나 응축기의 활용범위를 어떻게 결정하는가에 따라 시스템의 설계점이 달라진다. 팽창기의 경우는 어느 영역 이상의 작동점에 들어서면 쵸크 상태로 진입하여 더 이상의 출력 증가를 기대할 수 없다. 그러므로 팽창기의 특성에 맞추어 최대의 출력을 얻을 수 있는 상태를 기준으로 설계점을 선정하고, 외부요인의 변동에 의하여 설계점 이하에서 운전된다 하더라도 ORC는 최적의 출력을 얻도록 설계하는 것이 타당한 방법이다.

최대 출력을 얻을 수 있는 설계점에서 구성되어진 증발기, 응축기, 터빈을 기준으로 열원의 변동이 발생되는 경우와 계절의 변동으로 호수나 강에 있는 냉수의 온도가 변하는 경우에 ORC는 원래의 설계점에서 작동할 수 없게 된다. 따라서 본 연구에서는 이미 장착된 장치를 기준으로 열원의 변동이나 계절의 변동에 의하여 시스템의 운전점이 바뀌는 경우에 장치에서의 물성치변화를 예측하고, 외부요소가 바뀌어도 최대의 출력을 얻기 위한 연구를 수행하고자 한다.

2. ORC시스템 및 탈설계점 해석

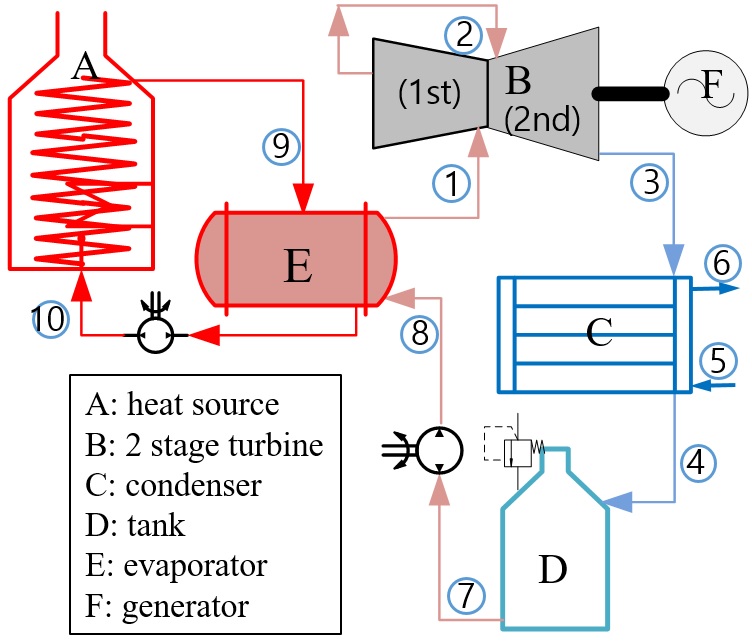

Fig. 1은 본 연구에 적용된 ORC 시스템의 구성도를 보여 주고 있다. 그림에서의 열원(A)에 사용할 수 있는 열에너지는 다양하게 적용될 수 있으며, 일반적으로 산업체에서 발생되는 폐열 외에도

태양열, 지열 등이 사용될 수 있다. 하지만 이러한 열원은 여러 요인에 의하여 일정하게 열에너지를 제공하지 않는다. ORC 사이클에서는 열교환기(E:증발기)에서 열원의 에너지를 사용하여 액체상태인 작동유체를 고온고압의 기체상태로 변환한다. 기체상태인 작동유체는 터빈(B)을 구동하고, 터빈에 연결된 발전기(F)는 전기에너지를 생산한다.

터빈 출구를 나온 작동유체의 상태는 터빈에서의 팽창비에 따라 다르지만, 일반적으로 기체상태를 유지하고 있다. 따라서 사이클을 만들기 위하여 기체상태의 작동유체를 액체상태로 상변화를 하여야 한다. 이를 위하여 열교환기(C:응축기)를 사용하여 액화하고, 액화된 작동유체는 탱크(D)에 모인다. 탱크에 있는 작동유체는 펌프에 의하여 가압되고, 다시 증발기로 들어가서 최종적으로 고온고압의 기체상태가 되는 과정으로 사이클이 이루어진다.

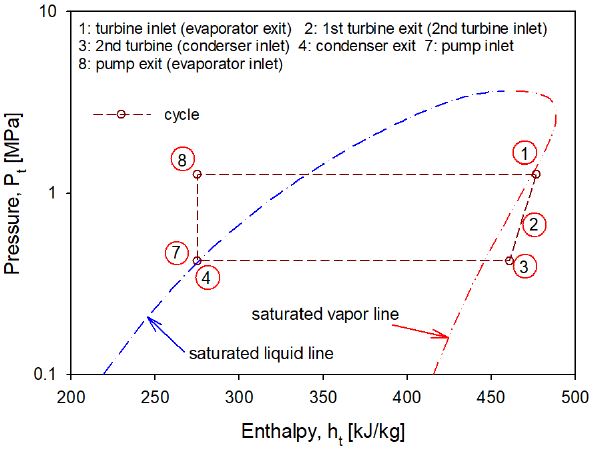

Fig. 2는 P-h 선도에 작동유체(R-245fa)의 포화액 및 포화증기 선도와 같이 설계점에서의 ORC 사이클 선도를 보여 주고 있다. 그림의 원 안에 있는 숫자는 Fig. 1에서 나타낸 ORC 장치의 위치와 동일한 위치를 의미한다. 터빈입구의 위치(①)에서 작동점이 포화증기 선도와 일치하지 않는 것은 터빈입구에서의 작동유체가 3℃만큼 과열도를 가지고 있기 때문이다. 이러한 이유는 액적이 터빈에 유입되지 않도록 하기 위함이다. 하지만 펌프에서는 작동유체의 기포가 펌프로 유입되지 않도록 하기 위하여 펌프로 가는 공급관을 탱크의 아랫부분에 연결할 뿐만 아니라 펌프의 설치 위치를 탱크보다 아래에 두는 것이 일반적이다.

Fig. 3은 ORC 시스템에서 열원의 변동에 따라 증발기에서 입력 변동이 발생된 경우와 응축기에서 냉각수의 온도가 변동한 경우에 대한 사이클의 변화를 P-h 선도에서 보여 주고 있다. 설계점에서 얻어진 사이클 선도(붉은색 실선)는 증발기에서 가장 높은 포화 증발압력을 보여 주고 있으며, 반면에 응축기에서는 가장 낮은 포화 응축압력을 보여 주고 있다. 이러한 것은 설계점에서 가장 많은 작동유체의 질량유량이 사용되며, 팽창비도 가장 크기 때문이다.

열원의 변동으로 인하여 증발기에 공급할 수 있는 열에너지가 줄어들게 되면, 이에 맞추어 작동유체의 질량유량과 포화 증기압력을 조절하여야 한다. 만일 응축기로 설계점의 질량유량을 공급하게 되면, 응축기의 제한된 전열면적으로는 공급되는 작동유체를 충분히 가열하지 못하여, 터빈입구에서의 작동유체는 설계점에서 같은 3℃의 과열증기에 도달하지 못하고 액적이 있는 상태의 작동유체가 터빈에 유입될 것이다. 이러한 작동유체의 상태를 피하면서 최대의 출력을 얻기 위하여서는 질량유량과 포화증기 압력을 조정하여야 한다. 이때의 ORC 사이클은 낮은 포화 증기압을 가진 Fig. 3의 푸른색 일점쇄선과 같이 나타나게 된다. 따라서 터빈에서의 출력감소와 증발기 및 응축기에서의 입력 및 응축부하도 감소하지만, 증발기에서의 입력 감소율은 터빈에서의 출력 감소율보다는 상당히 적다.

응축기에서 작동유체를 응축하기 위한 응축수의 온도에 변화가 발생하게 되면, 응축부하도 달라지게 된다. 만일 계절적인 요인이나 환경적인 요인으로 응축수의 온도가 상승하게 되면, 응축기에서의 제한된 전열면적을 기준으로 응축할 수 있는 능력이 감소하게 된다. 따라서 응축기에서의 포화 응축압력이 올라가게 된다. Fig. 3의 회색의 점선으로 나타난 사이클 선도가 이러한 현상을 나타내고 있다. 따라서 이 경우에도 터빈의 출력과 증발기에서의 입력은 감소하지만 터빈에서의 출력 감소율이 증발기에서의 입력 감소율에 비하여 상당히 크다.

ORC 사이클 효율은 터빈을 작동하기 위한 입력 열에너지(πinput)과 ORC 시스템에서의 획득되는 출력을 기준으로 구한다. 따라서 이 출력은 발전기에서의 출력(πoutput)으로부터 작동유체를 가압·이송하기 위한 펌프의 에너지(πpump)를 제외한 값이 된다. 그러므로 ORC 시스템의 효율은 식 (1)과 같이 정의된다.

| (1) |

펌프에서 소모되는 동력(πpump : kW)은 식 (2)와같으며, 식에서의 하첨자 숫자는 Fig. 1에 표기된 사이클 장치에서의 위치를 의미한다.

| (2) |

식 (2)에서의 는 증발기로 들어가는 작동유체의 질량유량을 의미한다. 펌프 출구에서의 ht8 는 펌프 효율(ηpump) 에 의하여 식 (3)과 같이 얻어진다.

| (3) |

식 (3)에서 ht8,s 는 등엔트로피 과정일 때 소모되는 엔탈피를 의미한다. 펌프의 효율은 질량유량의 변동에 따라 변하게 되므로 펌프의 소모동력도 변하게 된다. 하지만 이 변동폭은 Fig. 3에서 보여 주는 것과 같이 시스템의 출력에 비하여 미미하므로 일반적으로 사용되는 펌프를 고려하여 펌프 효율은 85%로 적용하였다. 펌프에서 가압된 작동유체는 증발기에서 가열되어 증기상태가 되며, 이때 필요한 입력(πinput) 은 식 (4)와 같이 얻어진다.

| (4) |

입력(πinput)은 작동유체를 액체상태에서 가열하는 열과 기화잠열, 과열 과정의 열이 합하여진 것이며, 터빈입구에서의 과열도는 3℃를 갖는다.

증발기를 지난 작동유체는 터빈으로 유입되는데, R-245fa의 작동유체는 포화 증발온도가 122℃수준이면 포화 증발압력이 20 bar 수준이 된다. 이때의 터빈 입구압력을 기준으로 터빈에서의 팽창비를 고려하여 2단 구심터빈8)을 사용하는 것이 가장 적합하다. 따라서 터빈에서의 출력은 1단 터빈에서의 출력과 2단 터빈에서의 출력을 합하여 얻게 되지만, 터빈에서의 총출력은 각 단에서의 터빈 효율(ηt-t) 에 따라 달라진다. 터빈이 설계점에서만 작동하면 일정한 효율이 적용되겠지만, 열원의 온도나 응축수의 온도가 변동하는 경우에는터빈의 작동점도 변하게 된다. 따라서 변동된 작동점에 맞는 터빈의 효율을 사용하여야 한다.

Table 1에서 보여 주는 작동점을 기준으로 설계되어진 터빈의 형상을 기준으로, 운전점이 변동하는 것에 따라 효율을 얻기 위하여서는 탈설계 성 능해석을 수행하여야 한다. 탈설계 성능해석에서는 터빈에서 발생되는 손실을 바탕으로 터빈에서의 효율을 구할 수 있다.9,10) 이에 적용되는 손실은 입사손실(ht,inc) , 마찰손실(ht,fr), 부하손실(ht,bl), 형상손실(ht,p), 팁간극손실(ht,tip), 풍손손실(ht,wind), 재순환손실(ht,re), 출구손실(ht,exit)을 적용하였다. 이 손실들을 합하면 식 (5)와 같이 총손실(ht,Loss)이 얻어지며, 자세한 모델식은 참고문헌11)에 자세히 나와 있다.

| (5) |

터빈의 효율은 식 (5)에서 예측된 총손실에서 등엔트로피 과정의 출력(ht,s)으로부터 식 (6)과 같이 얻을 수 있다.

| (6) |

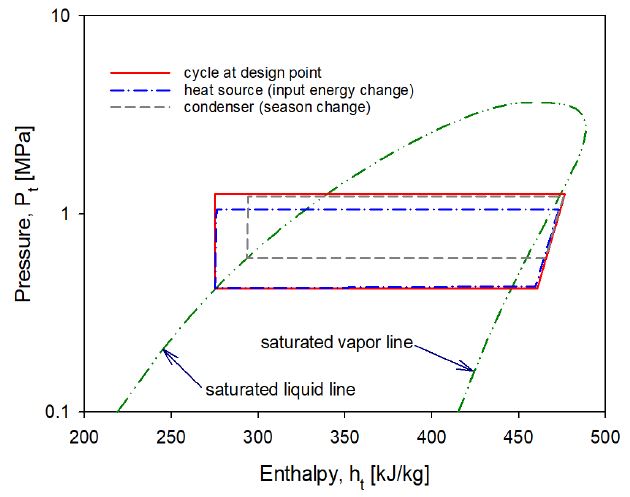

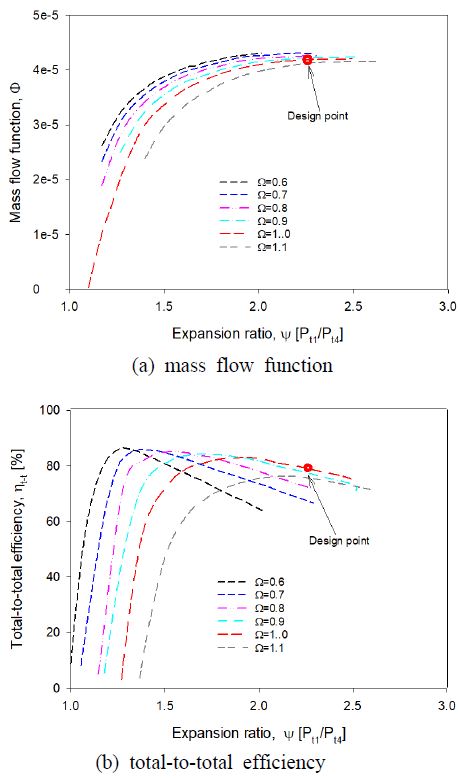

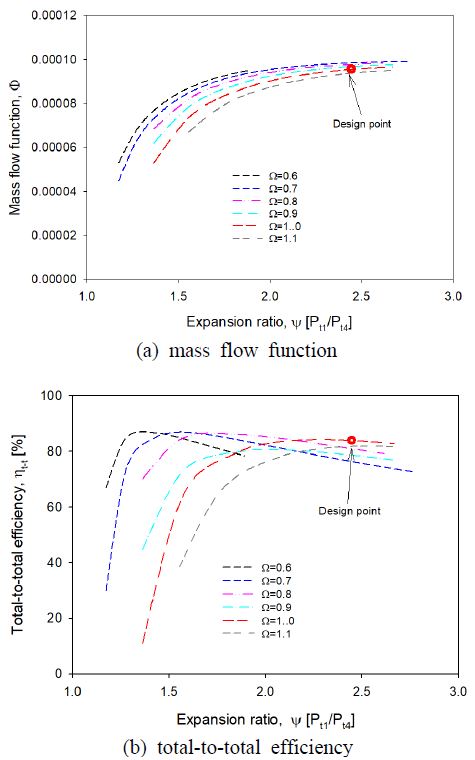

Fig. 4는 1단 터빈에서의 탈설계 해석 결과를 보여 주고 있으며, 회전속도비(Ω)에 따라 질량유량함수(Φ)와 전효율(ηt-t)을 보여 주고 있다.

Fig. 5는 2단 터빈에서의 탈설계해석 결과를 보여 주고 있다. 각 단에서 얻어진 터빈의 효율(ηt-t)을 기준으로 작동점의 변동에 따른 터빈 출력은 식 (7)에서처럼 얻어진다.

| (7) |

터빈에서의 총출력은 1단과 2단의 출력을 합하는 것으로 식 (7)에서 나타내고 있으며, 발전기의 효율(ηgen)은 97%가 적용되었다. 작동유체(R-245fa)의 물성치는 NIST12)의 Refprop을 사이클해석 프로그램에 연동하여 구하였다. 터빈의 입출구 상태를 기준으로 카르노사이클 효율을 식 (8)과 같이 구할 수 있는데, 이 값은 주어진 작동조건에서 시스템효율의 한계를 보여 주는 기준값이 될 수 있다.

| (8) |

3. 증발기 및 응축기에서의 운전

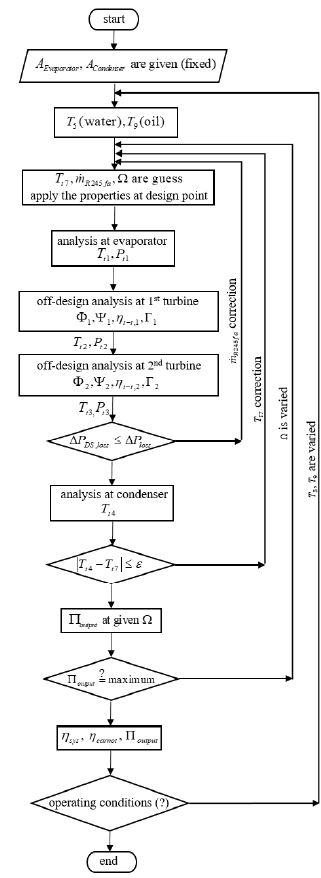

ORC 시스템은 폐회로로 구성된 장치이므로 열원의 변동만 발생되어도 증발기만의 문제가 아니고 시스템에 연결된 전체 장치의 작동에 영향을 미치게 되어 터빈뿐만 아니라 응축기까지도 영향을 받게 되고, 마찬가지로 응축수에서의 온도변화도 시스템을 구성하는 각각의 장치에 영향을 미치게 된다. 따라서 시스템에 미치는 외부적인 변동을 고려하여 사이클 해석을 수행하고자 하면, 시스템을 구성하는 전체 장치를 하나로 연결된 형태로 보아 동시에 분석을 수행하여야 한다. Fig. 6은 이러한 해석 과정을 보여 주고 있다.

응축과정에서 실질적인 작동을 고려하면, 터빈 출구에서 압력(Fig. 1에서 ③)이 탱크의 압력(Fig. 1에서 ④)이 되는 것은 아니다. 최소한 터빈 출구에서의 압력은 작동유체가 응축기를 지나 탱크까지 도달할 수 있는 압력(최소요구 터빈출구 압력)이하로 되어서는 안 된다. 만일 터빈에서 과팽창이 발생되어 2단 터빈출구에서의 압력이 낮아지면 작동유체는 탱크로 유입될 수 없다. 따라서 유로에서의 압력손실과 탱크에서 유지되고 있는 압력과의 합이 터빈 출구에서의 최소요구압력이 된다.

유로손실은 작동유체의 질량유량이 바뀌면 유로손실도 변하게 된다. 질량유량이 줄어들게 되면유로손실도 줄어들게 되므로 최소요구되는 터빈 출구에서의 압력은 낮아진다. 따라서 터빈에서의 팽창비는 더 증가할 수 있다. 유로에서의 압력손실은 평균속도의 제곱에 비례하므로 본 연구에서는 유로에서의 압력손실을 설계점에서 요구되는 압력손실(ΔPDS,loss)을 기준으로 식 (9)와 같이 정의하여 사용하였다.

| (9) |

응축기에 공급되는 응축수의 온도가 낮아져서 응축이 설계점에서 보다 더 많이 응축되면 응축기에서는 과냉각이 발생된다. 응축에 따라 응축기에서의 압력은 낮아질 수 있지만, 이 상태에서 작동유체를 다른 펌프를 사용하여 탱크로 전달하는 것이 아니므로 최종적인 압력은 탱크에서의 포화압력에 의하여 결정된다. 하지만 응축수의 온도가 상승하여 응축이 충분하지 못하면 작동유체는 기상과 액상이 동시에 탱크로 유입되므로 탱크에서의 압력이 상승하게 된다. 이 상태를 계속 유지하게 되면 탱크에서의 압력 증가에 따라 터빈 출구에서의 압력상승이 발생된다. 따라서 작동유체는 터빈에서 충분히 팽창을 못하게 되고, 지속적으로 탱크에서의 압력은 상승하여 터빈의 작동이 멈추든지, 아니면 응축부하와 일치하는 작동점에서 운전된다.

터빈 출구에서의 압력이 상승하면 터빈에서의 총팽창비는 줄어들게 되는데, 줄어든 팽창비에 맞추어 터빈이 작동하여야 하므로 터빈의 회전수는감소하게 된다. 하지만 1단 터빈과 2단 터빈은 하나의 축으로 연결되어 동일한 회전수에서 작동하므로, 변경될 회전수에서 1단 터빈과 2단 터빈 출력의 합이 최대가 될 수 있는 작동점에서 운전이 되도록 하여야 한다.

ORC시스템에 설치된 장치는 외부요인의 변동에도 따라 바꿀 수 있는 것이 아니므로, 시스템에 연동된 열원이나 응축수의 온도가 변동하는 경우에, 최대의 출력을 얻기 위하여서는 터빈의 입구조건, 터빈 회전수, 작동유체의 질량유량 등이 조정되어야 한다. 따라서 열교환기(증발기·응축기)의 유용도는 고정된 값을 가지지 않으며, 입출구의 작동조건에 따라 달라지게 된다. 따라서 본 연구에서 이미 설치된 열교환기의 고정된 전열면적을 기준으로 해석을 수행하였으며, 터빈의 경우도 동일한 터빈에서 변동된 작동상태만 적용하여 계산을 진행하였다.

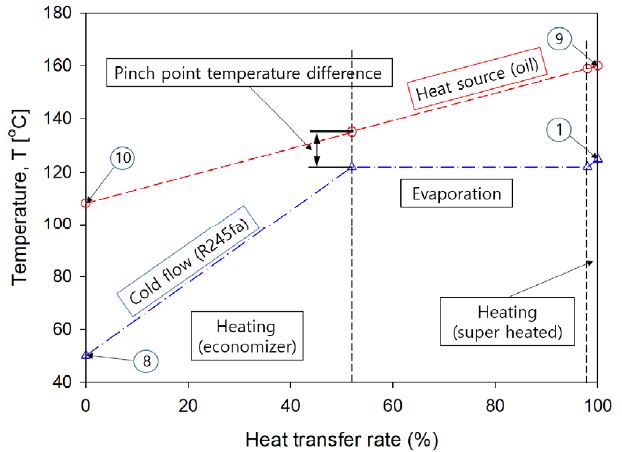

Table 2는 ORC 시스템의 열교환기로 사용된 셀앤드튜브형에 적용된 관의 사양을 보여 주고 있다. 열원으로부터 열량의 전달은 오일이 사용되었으며, 탱크출구에서의 포화온도는 40℃로 설정하였다. 따라서 증발기 입구에서의 온도는 펌프의 가압에 의하여 온도가 1℃ 정도 상승하게 된다. 설계점에서 증발기에 공급되는 160℃ 오일의 상태와 증발기 출구의 조건에 의하여 총전열면적을 구하였다.

증발기 내에서 작동유체의 상태변화와 열원에서 공급되는 오일의 온도변화를 Fig. 7에서 보여주고 있다. 전열면적의 계산에는 열관류계수를 구하여야 하는데, 열전달계수(hi)는 관에서의 작동유체의 유동상태에 따라 달라진다. 따라서 상변화에 따라 관에서 작동유체(R-245fa)의 레이놀드수(ReD)와 프란틀수(Pr)를 구하고, Dittus-Boelter 식을 바탕으로 식 (10)에서처럼 너셀수(ND)를 계산하였다. 총전열면적은 각각의 상태변화에 따른 전열면적을 합하여 구하였으며, 설계점에서 229.5 m2의 증발기 전열면적이 얻어졌다.

| (10) |

열원의 변동에 따라, 증발기에서의 작동조건은 변하게 되나, 총전열면적이 고정되어 있으므로, 작동유체의 물성치는 설계점에서 설정된 총전열면적을 기준으로 열전달량을 계산하여 얻어야 한다. 이를 위하여 열교환기의 NTU 관계식 (11)을 사용하였다.

| (11) |

식 (11)에서의 Cr은 열용량비, E는 유용도(e)의 함수로, 식 (12)와 같이 나타낼 수 있다.

| (12) |

오일의 입구온도(T9)가 변하면, 작동유체의 질량유량과 증발온도를 변경하면서 작동유체의 상태(상변화)에 따라 결정되는 각각의 전열면적의 합이 주어진 총전열면적과 일치되도록 한다.

응축기의 경우에도 증발기와 동일한 방법으로 전열면적을 구하게 되는데, 작동유체는 쉘을 지나고, 응축수는 관을 지나게 된다. 응축수의 온도가 18℃이며, 설계점에서 터빈출구의 압력과 온도로부터 응축기의 총전열면적은 15.11 m2가 얻어졌다. 이러한 총전열면적은 열교환기의 형에 따라 달라지며, 또한 공급오일량이나 응축수량에 따라서 변동될 수 있다. 하지만 기본적인 해석 방법은 동일하다.

4. 결과 및 분석

ORC의 설계점은 터빈에서의 쵸크를 고려하여 일반적으로 최고의 열원 열량을 기준으로 설정하므로, 열원은 설계점에서의 작동온도보다는 낮은 온도로 공급된다. 오일펌프에 의하여 오일양이 일정하게 공급된다면, 열량의 변동에 따라 오일의 온도가 변동하여야 하므로, 본 연구에서는 오일의 온도를 설계온도에서 12.5%까지 감소한 140℃까지 운전하는 경우를 고려한다. 응축수의 경우도 최대출력을 얻을 수 있는 경우를 기준으로 냉수의 온도를 18℃로 설정하였다. 물론 이 온도보다 낮아지면 과냉각이 되지만, 탱크에서의 포화온도를 기준으로 상승하므로 실질적인 변화는 이 온도보다 증가하였을 때가 문제가 된다. 본 연구에서는 계절적인 요인을 고려하여 32℃의 최대 온도까지 변동을 주어 시스템에서 최적의 출력을 얻도록 하였다.

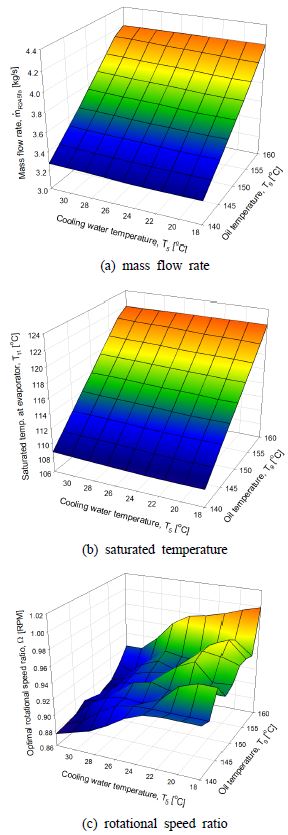

Fig. 8은 열원의 변동과 응축수의 변동이 발생된 경우에 최대 출력을 얻기 위하여 작동유체의 질량유량뿐만 아니라 포화 증기온도, 터빈의 회전수 변경을 한 경우를 보여 주고 있다. 질량유량은 설계점에서 최대량이 사용되나, 열원의 감소에 따라 줄여야 한다. 하지만 응축수의 온도증가에는 최대출력을 얻기 위하여 증발기의 입력을 최대한 활용하면서 팽창비를 조정하는 것이 효과적이었으므로 이를 위하여 회전수를 조정하여 작동하고 있음을 보여 주고 있다.

터빈에서의 회전수 조정은 그림에서 보여 주는 것과 같이 설계점 회전수에 비하여 최대 조정범위가 12% 이내이다. 터빈에서의 회전수 결정은 공력적인 요소와 구조적인 요소를 모두 고려하여 결정하여야 한다. 일반적으로 설계점 회전수를 기준으로 임계속도의 여유폭은 15% 이상으로 설정하므로 미세한 회전수의 조정은 구조적인 문제를 야기하지 않을 것으로 판단된다. 하지만 터빈에서의 회전수 변동은 설계된 터빈의 임계속도 영역을 고려하여 조정하는 것이 안전하다.

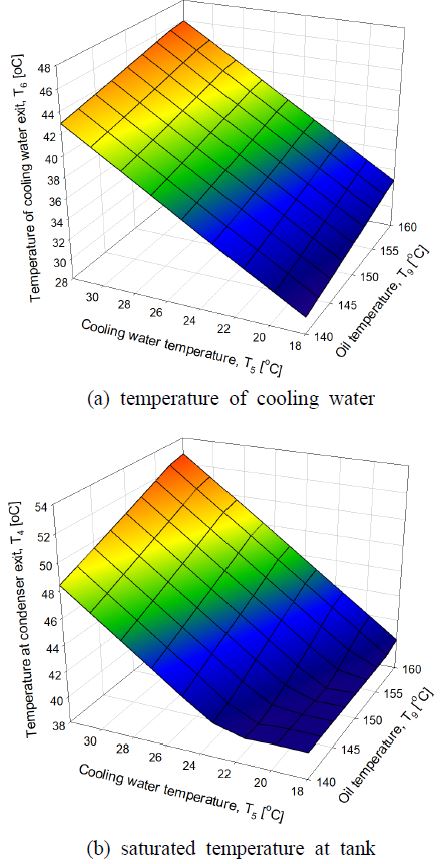

Fig. 9는 응축기에서의 응축수 출구온도의 변화와 탱크에서의 포화온도의 변화를 보여 주고 있다. 응축수의 출구온도는 응축수 입구온도의 증가에 따라 상승하고 있음을 알 수 있으며, 오일온도의 증가에 따라 작동유체의 질량유량이 증가하게 되면 제한된 응축기의 전열면적으로 인하여 동일한 응축수 입구 온도라 하더라도 응축수 출구온도는 상승하고 있음을 보여 주고 있다. 탱크에서의 포화온도는 오일의 온도감소에 따라 작동유체의 질량유량이 감소하여 과냉각이 발생되어도 탱크에서 다시 원래의 포화온도로 유지됨을 알 수 있다.

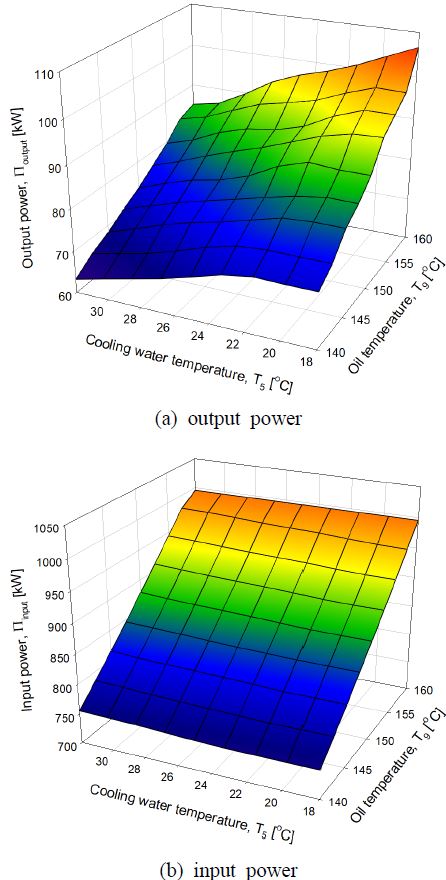

Fig. 10은 ORC 시스템을 구동하는데 필요로 하는 입력과 터빈에서의 출력을 보여 주고 있다. 설계점에서의 출력은 109 kW로 설계점의 요구조건을 잘 만족하고 있음을 알 수 있으며, 열원 온도의 감소와 응축수의 온도 증가에 따라 출력은 63.2 kW까지 감소하고 있음을 보여 주고 있다. 응축수의 온도를 18℃로 유지하면서 열원의 온도만 감소하면 출력은 73.3 kW까지 감소한다. 반면에 열원의 온도를 160℃로 유지하면서 응축수의 온도만 증가하면 84.9 kW로 출력이 감소하였다. 따라서 터빈의 출력은 열원 온도의 변화에 영향을 많이 받지만, 열원 온도 감소당 1.78 kW/℃의 출력감소를 나타내며, 반면에 응축수의 온도상승에 따라 1.72 kW/℃의 출력감소가 발생되었다. 이러한 감소비율은 응축수 온도의 증가나 열원온도의 감소에 따라 이들 감소율은 다소 줄어들지만, 출력은 열원의 온도뿐만 아니라 응축수의 온도에도 상당히 민감함을 알 수 있다.

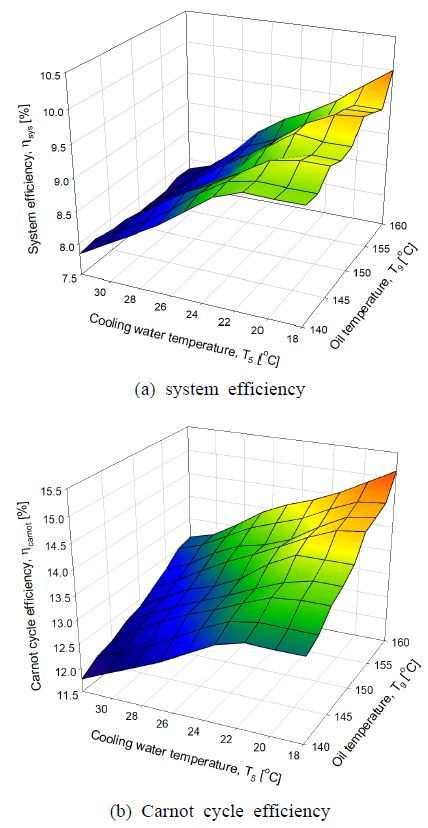

Fig. 11은 시스템효율과 카르노사이클 효율을 보여 주고 있다. 설계점에서의 시스템 효율은 10% 수준이지만 이 효율은 재생기를 사용하면 다소 증가할 수 있다. 시스템 효율에 가장 큰 영향을 미치는 것은 터빈의 작동온도가 되는데, 본 연구에서의 열원은 낮은 온도의 폐열을 기준으로 설정되었으므로 효율이 10% 수준으로 되었다. 설계점으로 설정된 작동조건으로 시스템효율의 한계는 카르노사이클 효율을 기준으로 보면 시스템 효율이 이 정도의 수준이 되는 것에 이해할 수 있다.

시스템의 효율은 열원의 온도 변화에 다소 둔감하게 나타남을 알 수 있는데, 이러한 것은 열원 온도의 변화에 대하여 질량유량이 변하기 때문이다. 따라서 입력이 줄어들게 되고, 줄어든 입력만큼 출력도 감소하여 시스템의 효율은 큰 변동이 없이 유지되었다. 반면에 응축수의 온도 상승에 대하여 시스템효율은 감소하게 되는데, 응축수 온도의 증가는 터빈의 팽창비를 제한하게 된다. 출력을 최대화하기 위하여서는 열원의 열량에 맞추어 작동유체의 질량유량을 설정하는 것이 효과적인 방법이다. 따라서 응축수의 온도증가에 따라 입력은 그다지 감소하지 못한다. 하지만 응축수온도의 증가로 인하여 팽창비가 감소하면 터빈에서의 출력에 제한을 받게 되어 회전수의 감소와 함께 터빈의 출력이 줄어들게 된다. 따라서 입력에 비하여 출력이 많이 줄어들게 되어 시스템효율이 줄어들었다.

5. 결 론

본 연구에서는 계절적, 환경적 변화에 의하여 열원의 온도나 응축수의 온도변화가 발생되는 경우, ORC 시스템의 설계점에서 설정된 장치를 기준으로 최대의 출력을 얻을 수 있는 연구를 수행하였다. 열원의 온도가 설계점 온도보다 12.5% 낮아지고, 응축수의 온도가 설계점 온도보다 78% 정도 상승하는 경우에 출력은 42%의 감소를 나타내었다. 특히 열원의 온도가 설계점 온도를 유지하면서 응축수의 온도만 증가되는 경우에 온도 상승당 1.72 kW/℃의 출력감소가 발생되었으므로, 계절의 변화가 미치는 응축수 온도의 변화는 ORC 시스템에 열원의 온도변화가 미치는 영향과 비슷한 정도의 영향력을 나타내었으며, 시스템의 효율도 10%에서 7.8%까지 감소하였다.

― 기 호 설 명 ―

| A : | 열교환기전열면적, [m2] |

| Dh : | 수력직경, [m] |

| h : | 엔탈피, [kJ/kg] |

| k : | 열전도계수, [W/m.K] |

| : | 질량유량, [kg/s] |

| ND : | 너셀수 (hDh/k) |

| P : | 압력, [kPa] |

| Pr : | 프란틀수 (cpμ/k) |

| Re : | 레이놀드수 (ρVDh/μ) |

| s : | 엔트로피, [kJ/(kg.K)] |

| T : | 온도, [K] |

| V : | 평균속도, [m/s] |

그리스 문자

| η : | 효율, [%] |

| ν : | 동점성계수, [m2/s] |

| Γ : | 비출력, [kW/kg] |

| π : | 출력, [kW] |

| Φ : | 질량유량함수 () |

| Ψ : | 팽창비 |

| Ω : | 속도비 |

하첨자

| 1 : | 터빈입구 (증발기출구) |

| 2 : | 1단터빈출구 |

| 3 : | 2단터빈출구 |

| 4 : | 응축기입구 |

| 5 : | 응축기냉수입구 |

| 6 : | 응축기냉수출구 |

| 7 : | 펌프출구 (응구기입구) |

| 8 : | 증발기입구 |

| DS : | : 설계점 |

| s : | 등엔트로피과정 |

| t : | 전상태 (total state) |

Author contributions

S. Y. Cho; Conceptualization, Funding acquisition, Writing-review, Editing. Data curation, Formal analysis, Methodology & Project administration. C. H. Cho; Investigation, Resources, Software. Supervision, Validation, Visualization.

References

-

F. Veleza, J. Segoviab, M. C. Martin, G. Antolina, F. Chejnec and A. Quijanoa, 2012, "A Technical, Economical and Market Review of Organic Rankine Cycles for the Conversion of Low-Grade Heat for Power Generation", Renewable and Sustainable Energy Reviews, Vol. 16, pp. 4175-4189.

[https://doi.org/10.1016/j.rser.2012.03.022]

-

B. F. Tchanche, G. Papadakis, G. Lambrinos and Frangoudakis, 2009, "Fluid Selection for a Low-Temperature Solar Organic Rankine Cycle", Applied Thermal Engineering, Vol. 29, pp. 2468-2476.

[https://doi.org/10.1016/j.applthermaleng.2008.12.025]

-

H. Chen, D. Y. Goswami and E. K. Stefanakos, 2010, "A Review of Thermodynamic Cycles and Working Fluids for the Conversion of Low-Grade Heat", Renewable and Sustainable Energy Reviews, Vol. 14, pp. 3059-3067.

[https://doi.org/10.1016/j.rser.2010.07.006]

-

S. Y. Cho and C. H. Cho, 2015, "Effect on the Cycle by the Properties of Working Fluids Using Organic Rankine Cycle", Journal of Fluidmachinery, Vol. 18, No. 4, pp. 5-12.

[https://doi.org/10.5293/kfma.2015.18.4.005]

-

S. Quoilin, V. Lemort and J. Lebrun, 2010, "Experimental Study and Modeling of an Organic Rankine Cycle Using Scroll Expander", Applied Energy, Vol. 87 pp. 1260-1268.

[https://doi.org/10.1016/j.apenergy.2009.06.026]

-

A. Verneau, 1987, "Supersonic Turbines for Organic Fluid Rankine Cycles from 3 kW to 1300 kW", VKI Lecture Series 1987-09.

[https://doi.org/10.1016/j.apenergy.2009.06.026]

-

T. Yamamoto, T. Furuhata, N. Arai and K. Mori, 2001, "Design and Testing of the Organic Rankine Cycle", Energy, Vol. 26, pp. 239-251.

[https://doi.org/10.1016/S0360-5442(00)00063-3]

-

S. Y. Cho, Y. B. Jung and K. P. Kyun, 2018, "Design Technology of 2-Stages 100kW Class Radial turbines for Organic Rankine Cycle", Journal of Korean Society for Power System Engineering, Vol. 22, No. 4, pp. 96-103.

[https://doi.org/10.9726/kspse.2018.22.3.011]

- C. Rodgers, 1987, "Small High Pressure Ratio Radial Turbine Technology", VKI Lecture Series 1987-07.

-

A. Whifield, 1989, "The Preliminary Design of Radial Inflow Turbines", ASME Paper 89-GT-83.

[https://doi.org/10.1115/89-GT-83]

-

S. Y. Cho, B. S Choi and H. S. Lim, 2019, "Effect of Loss Models on the Off-Design Point Performance Prediction of Radial-Type Turbine", Journal of Fluid Machinery, Vol. 22, No. 6, pp. 36-44.

[https://doi.org/10.5293/kfma.2019.22.6.036]

- NIST, 2010, "Reference Fluid Thermodynamics and Transport Properties", Refprop version 9.0.