알루미늄 3003 합금의 마찰교반접합특성에 용접조건의 영향

Abstract

Two-way factorial design method was applied to evaluate the joint strength of friction stir welded aluminum 3003 alloy in this study. The welding factors and levels were the tool rotation speeds of 1,300, 1,800, 2,300, and 2,800 rpm and the tool travel speeds of 150, 250, 350, and 450 mm/min under the shoulder diameter of 18 mm and pin diameter of 4 mm. The uniaxial tension tests were carried out for varience analysis of tensile strength of welded part, and micro-structure observations were also performed with hardness measurements at welded part. From the results, the variance analysis revealed that the contributions of welding factors on the tensile strength of the weld part were the rotation speed of 67.9% and the travel speed of 31.8%. The optimum condition for FSW was predicted the welding speed of 450 mm/min and rotating speed of 1,300 rpm, and the presumption range of tensile strength at optimal condition of reliability 95% was estimated to 135.53 ± 1.11 MPa. In addition, the lower the rotation speed and the higher the travel speed, the higher the tensile strength. Finally the hardness and grain size of optimal condition was higher and finer than that of lowest condition at weld part.

Keywords:

Friction stir welding, Aluminum 3003 alloy, Variance analysis, Tensile strength1. 서 론

최근 국내외적으로 환경규제와 원가절감 등의 문제에 대응하기 위하여 친환경적이고 효율이 좋은 용접기술을 연구하고 있는 추세이다. 이러한 용접기술중 마찰교반용접(friction stir welding, FSW)1-3)은 1991년 영국의 TWI에서 개발된 고상용접기술로 용접봉을 사용하지 않고 판재와 비소모성 공구의 마찰열로 접합이 이루어지기 때문에 합금 등에 첨가되어 있는 크롬, 니켈, 망간 등의 중금속에서 배출되는 유해가스가 발생하지 않아 다른 용접기술에 비해 친환경적인 용접기술로 많은 연구가 진행되고 있다. 특히 알루미늄 합금은 기존 용접기술로 용접하는 경우, 알루미늄 합금의 표면에 존재하는 산화피막과 전극과의 반응에 의해 전극수명이 저하되는 등 많은 문제점을 가지고 있어 알루미늄합금의 접합에 마찰교반용접법의 적용에 대한 연구가 활발히 진행되고 있다.

이러한 알루미늄 합금의 마찰교반접합에 대한 연구로는 Lee4) 등은 5052 알루미늄합금을 사용하여 여러가지 접합조건에서 용접부의 미세조직과 경도변화를 관찰하였고, Kim5) 등은 Al 7075-T651재의 공구의 회전속도와 이송속도를 변경하여 마찰교반된 판재의 인장시험을 통하여 최적의 마찰교반용접조건을 살펴보았다. 또한 V. Balasubramanian6)은 다양한 알루미늄합금을 이용하여 항복강도, 연성 및 경도와 같은 주요한 모재물성치와 마찰교반시 공정인자 사이의 실험적인 관계를 설명하였으나 기존의 연구들은 주로 용접변수의 단순 조건변화에 따른 기계적 특성변화를 살펴보는 것이 대부분으로 이들 사이의 체계적인 분석이 많이 필요한 실정이다.

본 연구에서는 마찰교반용접에 대한 기존 연구의 대부분 6000계열과 5000계열에 한정되어 있는 것을 고려하여 양호한 용접성과 성형성, 그리고 내식성을 갖추어 향후 활용가능성이 높은 AA3003- H14재의 마찰교반용접 시 회전속도와 이송속도를 용접변수로 하여 인장시험과 경도측정, 그리고 미세조직관찰 등을 통하여 이러한 용접조건이 용접부의 강도에 어떠한 영향을 미치는지에 대하여 통계적으로 분석하고자 한다.

2. 실 험

2.1 시험편 및 장비

본 실험에서 사용한 재료는 주로 차량내장 및 선박용재 등에 쓰이고 있고, 성능향상을 위해 1~2%의 망간이 첨가된 AA3003-H14 판재를 이용하였다. Table 1과 Table 2는 각각 실험에 사용된 재료의 기계적 특성과 화학적 조성을 나타낸다.

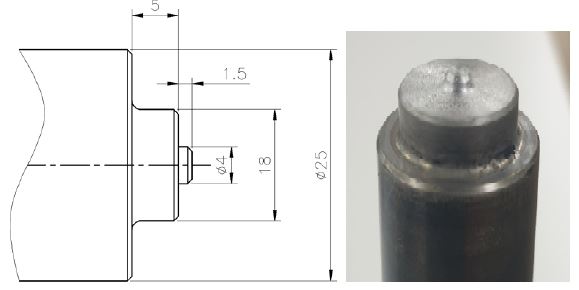

Fig. 1은 실험에 사용되었던 실제 공구의 도면과 가공된 형상을 나타내고, Table 3은 공구의 기본적인 제원을 나타낸 것이다.

여기서 공구재질은 마찰교반용접 공정의 특성상 고온강도와 인성이 우수한 열간 금형용강인 SKD61를 CNC선반을 이용하여 가공한 후 진공 열처리하였고, 예비실험을 통해 육안상 건전한 용접부를 얻을 수 있는 공구의 핀부와 숄더부 크기를 선정하였다.

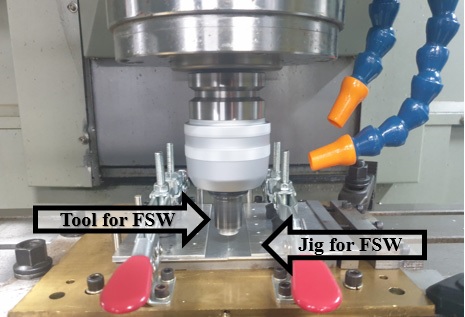

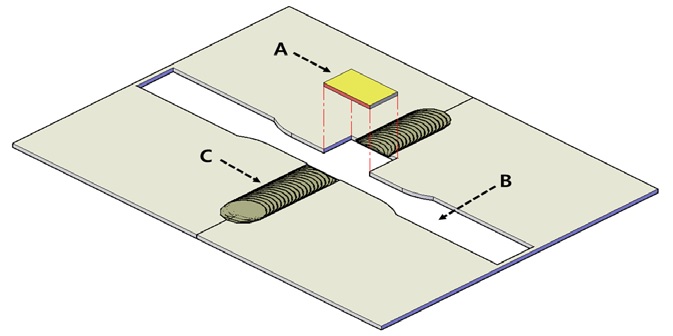

Fig. 2는 마찰교반접합에 사용된 장치로서 MCT장비에 직접 설계한 전용지그와 공구를 부착하여 접합하였다. 실험을 위해 두께가 2 mm인 압연 판재를 사용하였고, 장비에 토글 클램프를 사용하여 용접 시 재료가 외력에 의해 변형되는 것을 막기 위하여 상부를 견고히 고정하여 실험을 수행하였다.

2.2 실험조건

Table 4는 실험을 위한 용접변수와 변수들의 수준 등을 나타낸 것이다.

여기서 마찰교반의 접합조건을 설정하는 변수에는 공구 핀지름, 솔더지름과 삽입깊이, 공구회전속도 그리고 이송속도 등 많은 인자가 있으나 이 중에서 공구의 회전속도와 이송속도가 특히 주요한 인자가 되어 공구의 회전속도와 이송속도 등을 변수로 두고 예비실험을 통하여 접합가능한 조건을 설정하였다. 이렇게 하여 숄더지름을 18 mm에서 회전속도는 1,300~2,800 rpm, 이송속도는 150~450 mm/min에서 각각 변수를 4수준에서 실험의 신뢰성을 향상시키기 위해서 반복 3회 실시하여 총 48회의 실험을 수행하였다. 마찰교반 접합은 맞대기 방식이고, 마찰교반용접 공구는 모든 조건에서 시계방향으로 회전하며 1.8 mm 정도의 깊이로 모재에 삽입한 후 예열을 위해 4초간 정지상태를 유지한 뒤 길이 방향으로 100 mm 이송하며 용접을 수행하였다.

3. 실험결과 및 고찰

3.1 용접부 및 인장시험

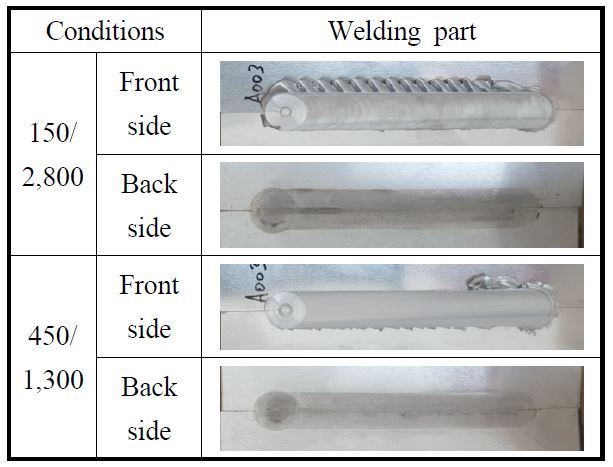

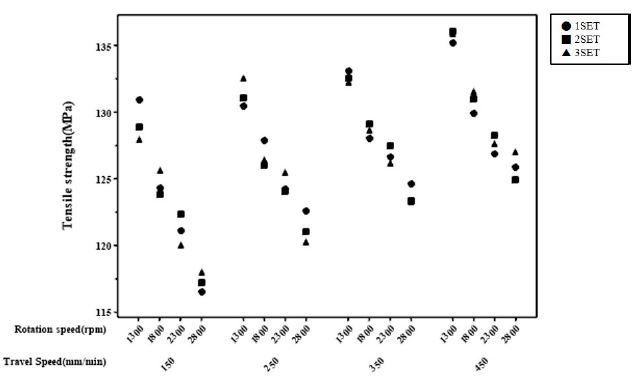

Fig. 3은 공구의 숄더지름 18 mm인 상태에서 이송속도 150 mm/min 및 공구의 회전속도 2,800 rpm인 조건과 이송속도 450 mm/min 및 공구의 회전속도 1,300 rpm인 조건의 용접부 앞면과 뒷면에 대한 용접비드형상으로 육안관찰 결과, 비교적 양호한 용접비드가 나타났다. 또한 버(burr)는 전자의 조건이 후자의 조건보다 더 많이 RS(Retreating side)부에 발생하였다. 인장실험에 사용된 인장시험편은 용접부 중앙 위치에 ASTM E8 표준 규격을 적용하여 인장시험편을 가공하였으며, 3 mm/s의 조건으로 상온에서 인장시험을 실시하였다. Table 5는 실험을 위해 Table 4에서 나타낸 용접변수와 수준을 이원배치법으로 설정된 용접조건을 표시한 것이고, Fig. 4는 용접조건(회전속도 및 이송속도)에 따른 용접부의 인장강도의 실험결과를 나타내었다.

3.2 인장강도의 분산분석

Table 6은 인장시험을 통하여 얻어진 인장강도 결과 값을 바탕으로 만들어진 분산분석 결과이다.

분산분석은 인장강도 결과에 대하여 공정변수가 미치는 영향을 정량적으로 분석하고 교호작용의 유무를 검토하기 위해 통계적 분석방법 중 하나인 반복이 있는 이원배치법(2-way ANOVA)을 활용하여 유의수준 α를 0.05로 두어 95% 신뢰수준에서 분산분석을 시행한 결과이다.

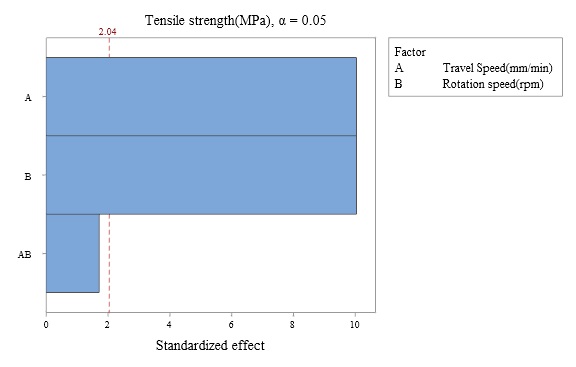

여기서 A는 공구의 이송속도, B는 공구의 회전속도, A×B는 변수 간 교호작용, E는 오차, T는 총 변동으로서 A, B, A×B, E의 합을 나타낸다. 그리고 S는 용접 변수의 인장강도가 나타내는 변동, ∅는 자유도, V는 변수의 변동을 자유도로 나눈 평균제곱, F는 산출된 각 모집단 분산의 추정치 비로서, V를 오차로 나눈 평균제곱의 비를 뜻한다. 또한 상수 P는 0.05보다 작으면 신뢰수준 95%에서 유의하다는 의미이고, Fig. 5의 분산분석 결과에서 나온 파레토(Pareto) 차트를 통하여 95% 신뢰수준에서 절대값 2.04를 기준으로 높으면 효과가 유의하고 낮으면 유의하지 않다는 의미이다.

이러한 P의 결과와 파레토 차트의 결과로부터 95% 신뢰수준에서 용접부의 인장강도에 회전속도와 이송속도는 유의한 결과를 보였지만 회전속도와 이송속도 간의 교호작용은 유의하지 않은 결과로 나타났다. Table 7은 앞서 진행한 분산분석의 결과를 바탕으로 풀링(pooling)한 결과로서, 등분산검정을 통해 회귀모형 내의 종속변수에 대한 설명변수의 변동비율을 나타내는 결정계수 R2값이 96.09%로 높은 값으로 나타나 앞서 진행한 분산분석결과가 신뢰성을 지닌다고 볼 수 있다.

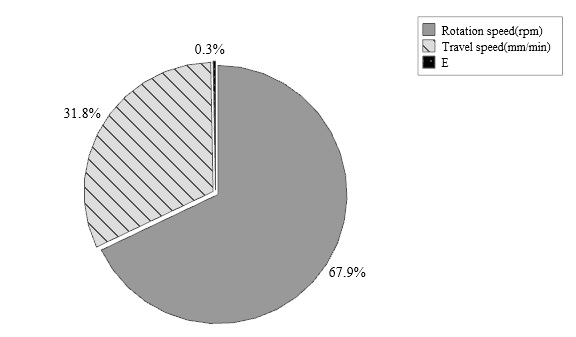

Fig. 6은 분산분석을 통하여 산출한 인장강도에 대한 각 인자 간의 기여도를 나타낸다. 여기서 인장강도에 대한 회전속도의 영향은 67.9%, 이송속도가 31.8%, 오차가 0.3%로서 회전속도가 이송속도보다 인장강도에 훨씬 더 영향을 주는 것으로 나타났다.

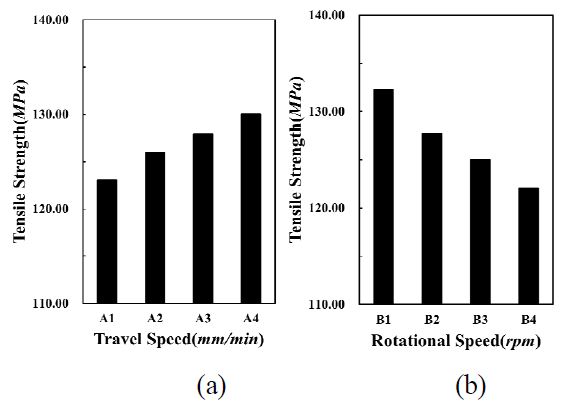

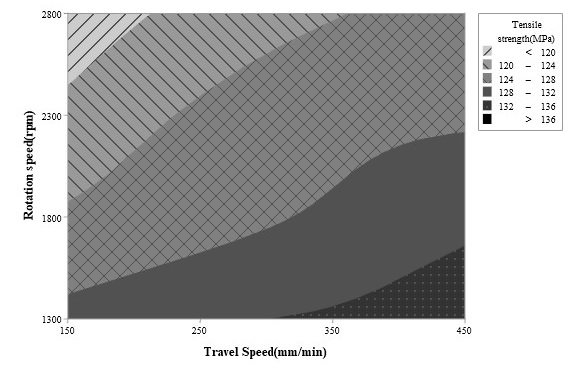

Fig. 7과 Fig. 8 등은 각각 인장강도에 대한 회전속도와 이송속도의 주효과도와 등고선도 등을 나타낸다. 여기서 이송속도는 증가할수록 인장강도가 높아지고 반면 회전속도는 증가할수록 인장강도가 낮아지는 경향이 나타났다. 그리고 분산분석 결과, 공구의 이송속도와 공구의 회전속도 변수간의 교호작용이 유의하지 않으므로 공구의 이송속도 수준 중 최적조건은 용접부 인장강도를 최대로 갖는 A4수준과 공구의 회전속도 수준인 B1수준의 조합이 되며, 95% 신뢰구간에서 모평균의 점추정 및 구간추정을 해보면 A4B1의 최적조건에서 용접부 인장강도는 135.53 ± 1.11 MPa의 값이 되고, 최저조건은 A1B4로서 117.18 ± 0.72MPa의 값으로 추정되었다.

3.3 경도시험

용접부(C)의 경도측정을 위해 Fig. 9과 같이 용접 방향을 기준으로 인장시험편(B)과 맞닿은 면을 기준으로 약 30 mm로 절단(A)하였다.

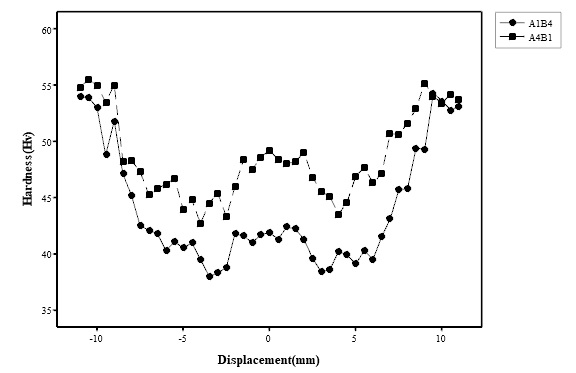

Fig. 10은 인장시험결과의 분산분석을 통하여 도출한 인장강도에 대한 최적조건인 A4B1과 최저조건인 A1B4에 대해 용접부의 경도 측정결과이다. 경도는 단면의 두께 기준 1/2 위치에서 0.5 mm 간격으로 마이크로 비커스 경도 측정하였고, 이 그래프에서 중앙부분이 교반부, 중앙부와 멀어질수록 열기계적 영향부, 열 영향부 및 모재부의 경도치를 나타내고, 이 결과에서 두 조건 모두 공구 핀 부가 삽입되는 교반부에서는 경도가 증가하다가 열-기계적 영향부에서는 경도가 감소하는 결과를 나타내었다.

또한 교반부에서는 A4B1조건의 평균 경도가 모재대비 약 90%가 되어 A1B4조건의 평균 경도가 모재대비 약 77%와 비교해서 상대적으로 높은 값을 나타난 것을 포함하여 전반적으로 A4B1조건이 A1B4조건보다 경도값이 다소 높게 나타났다. 이러한 현상은 교반부에서는 마찰열과 공구 핀의 회전에 의해 발생하는 조직의 동적 재결정 때문에 재료의 결정립이 미세하게 되어 경도가 증가하게 된다. 그러나 열영향부와 열 기계적 영향부에는 공구의 숄더와 판재 사이의 마찰로 인해 증가된 입열량이 결정립이 성장시켜 경도치가 감소한다고 생각되고7,8) 이러한 결과는 아래 식 (1)과 같이 Hall-Petch식에 의해서도 결정립의 크기가 클수록 경도값은 작아진다는 것을 알 수 있다.9,10)

| (1) |

여기서 H는 경도, H0,KH는 상수값, 그리고 d는 결정립의 크기를 나타낸다.

3.4 미세조직관찰

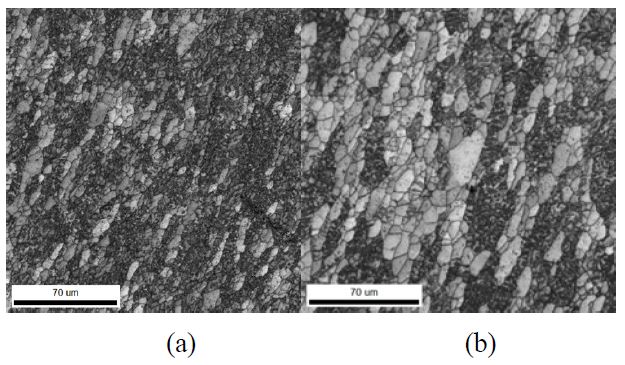

Fig. 11은 마찰교반된 시편에서 인장강도의 최적조건인 A4B1조건과 최저조건인 A1B4에서 인장시험편과 맞닿은 면을 기준으로 교반부의 중앙위치에서 시편의 횡방향으로 관찰된 EBSD(Electron backscatter diffraction)의 결과를 나타낸 것이다.

측정 시 면적은 200×200 μm2, 스텝크기는 0.15 μm에서 측정하였고, 이 사진 결과에서 보면 최대조건인 A4B1조건(a)에서의 결정입도는 최저조건인 A1B4조건(b)에 비해 상대적으로 미세화로 나타나 이러한 결정입자의 크기가 인장강도와 경도값에 큰 영향을 미친 것으로 생각된다.

4. 결 론

본 연구에서는 AA3003-H14 알루미늄합금을 마찰교반용접으로 접합하여 용접부의 인장시험, 경도측정 및 미세조직관찰 등을 수행한 결과, 다음과 같은 결과를 얻었다.

1) 마찰교반용접에서 인장강도를 바탕으로 한 분산분석 결과, 95% 신뢰수준에서 용접부의 인장강도에 회전속도와 이송속도는 유의한 결과를 보였지만 회전속도와 이송속도 간의 교호작용은 유의하지 않은 결과로 나타났고, 인장강도에 대한 회전속도의 영향은 67.9%, 이송속도가 31.8%, 오차가 0.3%로서 회전속도가 이송속도보다 인장강도에 더 영향을 주는 것으로 나타났다.

2) 공정변수들의 수준에 따라 95% 신뢰수준에서의 모평균 및 구간추정을 한 결과, 이송속도 450 mm/min, 회전속도 1300 rpm인 A4B1의 최적조건에서 용접부 인장강도는 135.53 ± 1.11 MPa의 값으로 추정되었으며, 실제 실험결과가 신뢰구간 내에 포함되었다.

3) 인장강도에 대한 최적조건인 A4B1과 최저조건인 A1B4에 대해 용접부의 경도측정 결과, 두 조건 모두 공구 핀 부가 삽입되는 교반부에서는 경도가 증가하며 열-기계적 영향부에서는 경도가 감소하였고, 전반적으로 A4B1조건이 A1B4조건보다 경도값이 다소 높게 나타났다.

4) 인장강도의 최적조건인 A4B1조건과 최저조건인 A1B4에서 교반부의 중앙위치에서 시편의 횡방향으로 미세조직관찰 결과, 최대조건인 A4B1조건에서의 결정입도는 최저조건인 A1B4에 비해 상대적으로 미세해지는 것으로 나타났다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2021년)에 의하여 연구되었음.

Author contributions

D. M. Kang; Conceptualization, Supervision, Writing-original draft. K. D. Park; Data curation, Project administration, Visualization. Y. N. Kang; Formal analysis, Investigation & Methodology, Writing- review & editing. G. J. Jo; Experimental system configuration, Validation.

References

-

D. M. Kang, J. S. Jang, K. D. Park and D. Y. Lee, 2016, "The Joints Characteristics of Al 5052 Aluminium Alloy in Friction Stir Welds", The Korean Society for Power System Engineering, Vol. 20, No. 3, pp. 51-56.

[https://doi.org/10.9726/kspse.2016.20.3.051]

-

F. Y. Hung, C. C. Shih, L. H. Chen and T. S. Lui, 2007, "Microstructures and high temperature mechanical properties of friction stirred AZ31-Mg alloy", Journal of Alloys and Compounds, Vol. 428, No. 1-2, pp. 106-114.

[https://doi.org/10.1016/j.jallcom.2006.03.066]

-

A. Razal Rose, K. Manisekar and V. Balasubramanian, 2011, "Effect of axial force on microstructure and tensile properties of friction stir welded AZ61A magnesium alloy", Transactions of Nonferrous Metals Society of China, Vo. 21, No. 5, pp. 974-984.

[https://doi.org/10.1016/S1003-6326(11)60809-1]

- W. B. Lee, S. W. Kim, C. Y. Lee, Y. M. Yeon, W. S. Chang, C. C. Shur and S. B. Jung, 2004, "Effects of Welding Parameters on the Friction Stir Weldability of 5052 Al alloy", Korean welding society, Vol. 22, No. 3, pp. 265-272,

-

C. O. Kim and S. J. Kim, 2011, "Effect Welding Condition on Tensile Properties of Friction Stir Welded Joints of Al-7075-T651 Plate", Journal of the Korean Society for Power System Engineering, Vol. 15, No. 2, pp. 61-68.

[https://doi.org/10.9726/kspse.2011.15.2.061]

-

V. Balasubramanian, 2008, "Relationship between base metal properties and friction stir welding process parameters", Material Science and Engineering A 480, pp. 397-403.

[https://doi.org/10.1016/j.msea.2007.07.048]

- Y. B. Park, J. S. Koo and B. C. Goo, 2009, "A study on the friction stir welding properties of A6005 extruded aluminum panels", Journal of Korea Railway Engineering, Vol. 12, No. 4, pp. 512-517.

-

C. O. Kim, H. J. Sohn and S. J. Kim, 2011, "Effects of welding condition on hardness and microstructure of friction stir welded joints of Al-7075-T651 plate", The Korean Society for Power System Engineering, Vol. 15, No. 3, pp. 58-64.

[https://doi.org/10.9726/kspse.2011.15.3.058]

-

M. Tariq, I. Khan, G. Hussain and U. Farooq, 2019, "Microstructure and micro-hardness analysis of friction stir welded bi-layered laminated aluminum sheets", International Journal of Lightweight Materials and Manufacture, Vol. 2, No. 2, pp. 123-130.

[https://doi.org/10.1016/j.ijlmm.2019.04.010]

-

Y. S. Sato, M. Urata, H. Kokawa and K. Ikeda, 2003, "Hall–Petch relationship in friction stir welds of equal channel angular-pressed aluminium alloys", Materials Science and Engineering: A, Vol. 354, No. 1-2, pp. 298-305.

[https://doi.org/10.1016/S0921-5093(03)00008-X]