거더 정밀 거치를 위한 다중 매니퓰레이션 시스템 개발

; Kyoung-Seok Noh**

; Kyoung-Seok Noh** ; Hyo-Gon Kim***

; Hyo-Gon Kim*** ; Hyo-Jun Lee**

; Hyo-Jun Lee** ; Ji-Hyun Park**

; Ji-Hyun Park** ; Jin-Ho Suh****

; Jin-Ho Suh**** ; Young-Ho Choi*, †

; Young-Ho Choi*, †

Abstract

The multi-manipulation system was developed that can precisely install a girder on a pier with four manipulators. By analyzing the working scenario and environment, the target specifications for each manipulator were derived. Based on the target specifications, link joint and structure were designed. The manipulator with a shape similar to the crane outrigger was designed and the working area of the manipulator was analyzed. The hydraulic system was designed for operation of the manipulator. Output force in the working area was analyzed and the output specifications of the hydraulic system were simulated. As a result, a multi-manipulation system that satisfies all the target specifications required for girder mounting work was developed.

Keywords:

Girder installation, Construction robot, Manipulator, Hydraulic system, Automation studio1. 서 론

거더 교량 건설 공정에 있어 교각 위 거더를 거치하는 작업이 있다. 이 작업은 크레인으로 거더를 들어 올리고 교각 위의 작업자가 각종 도구를 이용하고 크레인과 협업해 거더를 목표 위치에 정밀 거치하는 작업이다. 크레인으로 들고 있는 100여 톤이 넘는 거더를 작업자가 각종 도구를 사용하여 직접 거치하기 때문에 낙하나 비래 사고의 위험성을 가지고 있다.1,2)

최근 건설 현장에서 작업자를 대체하기 위해 건설 자동화를 기술 개발이 많이 이루어지고 있다.3-6) 이 작업에 자동화 매니퓰레이터 기술을 활용한다면 작업자가 위험한 환경에서 직접 작업하는 것을 대신하여 원격에서 수행할 수 있다.7-9) 거더의 길이가 상당히 길고 서로 분리된 두 교각 사이에 거더를 안착하는 환경 조건을 가지기 때문에 작업 공간을 분할하고 영역별 매니퓰레이터 다수 개를 운용하는 방법을 적용할 수 있다.10)

본 논문은 4대의 매니퓰레이터로 교각에 거더를 정밀하게 설치할 수 있는 다중 매니퓰레이션 시스템에 관한 것으로, 작업을 위한 목표 사양을 분석하고 기본적인 거더의 이동 동작이 가능한 아웃트리거 형태의 단일 매니퓰레이터를 설계한다. 마지막으로 매니퓰레이터의 구동기인 유압 실린더를 구동하기 위한 유압 시스템을 설계하고, 시뮬레이션과 해석 결과를 목표사양과 비교한다.

2. 작업 시나리오 및 목표 사양 분석

2.1 매니퓰레이터를 이용한 작업 시나리오

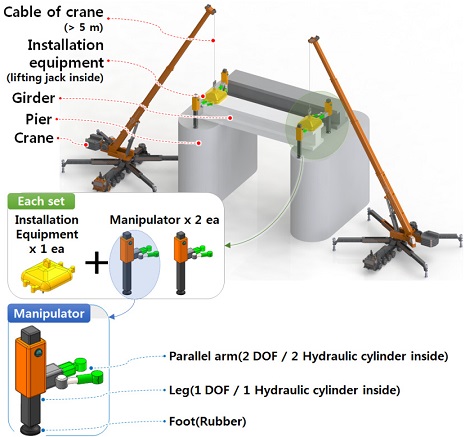

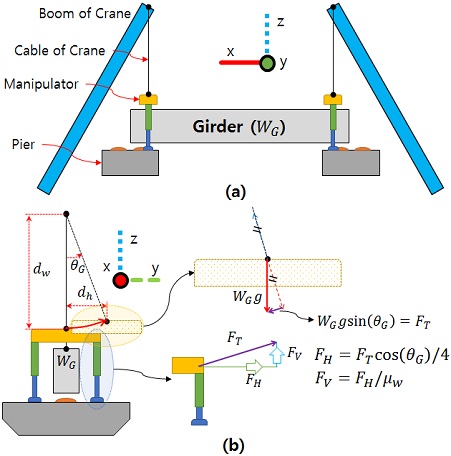

작업자를 대신하여 다중 매니퓰레이션 시스템이 교각 위 거더를 정밀 거치하는 작업의 전반적인 구도는 Fig. 1과 같다. 거더의 각 양 끝에 정밀거치 장치를 두고 장치 내 인양용 잭을 활용해 거더 끝 상부 면에 위치한 고리와 서로 연결한다. 이 정밀거치 장치는 거더와 크레인 사이에 배치하여 서로를 연결하고, 인양용 잭으로 거더를 중력 방향으로 내려주는 역할을 한다.11) 두 대의 크레인은 케이블 끝을 두 대의 정밀거치 장치에 각각 연결한다. 매니퓰레이터는 하나의 정밀거치 장치 양단에 각각 한 대씩을 고정한다. 이로써, 매니퓰레이터는 거더 양끝의 좌/우측에 총 4대가 배치된다.

거더 거치 작업에 필요한 매니퓰레이터의 목표사양은 작업 시나리오를 정의하고 이를 바탕으로 을 도출할 수 있다.12) 지면에 있는 거더를 교각 위 목표 위치로 안착하는 시나리오는 다음과 같다. 먼저 지면 위에서 거더, 정밀거치 장치 및 매니퓰레이터를 서로 결합한다. 그리고 크레인의 케이블을 정밀거치 장치와 연결한다. 크레인을 이용해 지면에서 교각 위 목표 위치 근처(목표 위치 기준 수평방향 ± 100 mm 이내, 수직방향 200 mm 이내)를 유지하며 정지한다. 이때 크레인과 거더 사이의 케이블 최소 길이는 5 m 이상이며, 거더의 무게를 계속해서 지지한다. 각 매니퓰레이터는 다리를 내려 교각 위에 간접 안착하고 수평방향 위치 이동 시 미끄럼이 발생하지 않도록 수직방향으로 일정 힘을 가해 마찰력을 발생시킨다. 모든 매니퓰레이터는 수평방향 동작에 대해 서로 동기화되어 거더를 이동시킨다. 거더가 목표 위치에 도달하면 정밀거치 장치는 거더를 내려 교각 위에 안착한다.

2.2 매니퓰레이터의 목표 사양 분석

위 작업 시나리오를 바탕으로 매니퓰레이터가 가져야 할 사양을 분석한 결과는 Fig. 2와 Table 1과 같다. 크레인이 거더를 교각 위 목표 위치 근처로 이동시킨 후 정지한 위치를 초기 위치라 했을 때, 초기 위치에서는 크레인의 케이블이 중력방향과 수평으로 외력이 없는 이상적인 경우를 가정하면, 거더 무게로 발생하는 중력방향 힘은 케이블 장력과 상쇄된다. 이러한 초기 위치를 기준으로 매니퓰레이터를 이용해 거더를 수평방향 작업 영역 이내의 위치로 이동했을 경우, 두 크레인의 케이블은 중력방향 기준으로 일정한 각도 θG 를 각각 가지게 되며, 중력방향으로 복귀하려는 케이블의 회전 접선방향으로 거더 무게로 인한 힘 FT 이 발생한다. 단, 이때 두 케이블의 각도는 동일하다고 가정한다. 4대의 매니퓰레이터에서는 수평방향 힘 FH 와 수직방향 힘 FV 로서 FT 를 상쇄해야 하는데, θG 가 낮은 값을 가지기 때문에 힘 FT 는 거의 FH 으로 작용하고, FV 은 극히 낮은 값을 가지게 된다. 하지만 힘 FH 를 내기 위해서는 매니퓰레이터의 다리가 교각 위 바닥면에서 미끄러지지 않아야 하는데, 수직방향 힘 FV 을 통해 마찰력을 가해야 한다. 그러므로 힘 FT 의 수평방향 최대 힘을 상쇄하기 위한 힘 FH 와 FH 의 힘을 지지하기 위한 마찰력 발생 힘 FV 를 산출하였고, 각각 최소 7356.08 N, 24520.27 N의 값을 가져야 하는 것으로 분석되었다. 단, 여기서 콘크리트 재질의 교각과 고무 재질의 매니퓰레이터 end-effector(이하 EE)를 가정하며, 마찰계수가 비교적 낮은 우천 시의 환경을 가정하였다.

The required specifications analysis of manipulators for girder installation work (a) Overall composition, (b) Specifications analysis

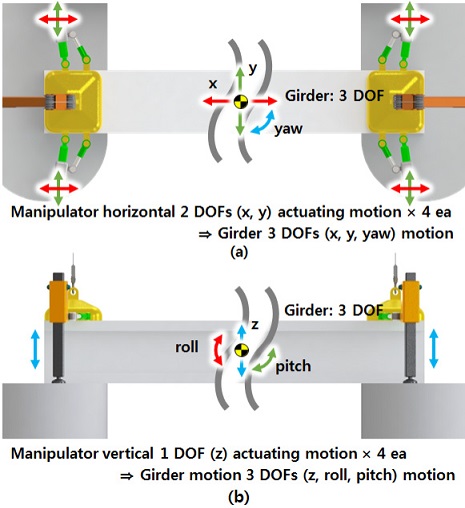

매니퓰레이터를 통해 거더를 이동하기 위해 필요한 자유도를 분석한 결과는 Fig. 3과 같다. 여기서, 매니퓰레이터의 EE는 구면관절로 연결된 발을 통해 교각 위에 고정됨을 가정하며, 이 부분은 자유도 분석에서 제외한다. 거더의 x, y, yaw 방향 동작을 위해 각 매니퓰레이터는 수평 x, y축 방향 2 DOFs 구동 동작을 가진다. 이 거더의 동작을 위해 개별 매니퓰레이터 1 DOFs 구동 동작 및 1 DOFs 자유 동작의 조합으로도 구현이 가능하지만, 다른 매니퓰레이터의 동작 또는 외란이 서로에게 영향을 주고, 이로 인해 거더가 의도하지 않은 위치로 이동할 수 있다. 그리고 매니퓰레이터 EE의 특정 위치 또는 자세에 따라 특정 방향으로의 구동 동작 힘이 부족한 경우가 발생할 수 있으며, 작업시나리오 상에서 매니퓰레이터의 다리가 교각 위에 안착하기 전 단계에서 크레인을 통해 공중에 떠 있는 상태가 되는데, 이때 초기 위치를 유지할 수 없다는 문제가 있다. 이 때문에 2 DOFs의 구동 동작으로 거더의 x, y, yaw 방향 동작을 구현해야 한다. 그리고 거더의 z, roll, pitch 방향 동작을 위해 각 매니퓰레이터는 수직 z축 방향 2 DOFs 구동 동작을 가진다. 이로서 4대 매니퓰레이터의 총 12 DOFs의 구동 동작을 통해 거더의 6 DOFs 동작을 구현할 수 있다.

3. 매니퓰레이터 기구 설계

3.1 다중 매니퓰레이터의 기본 메커니즘

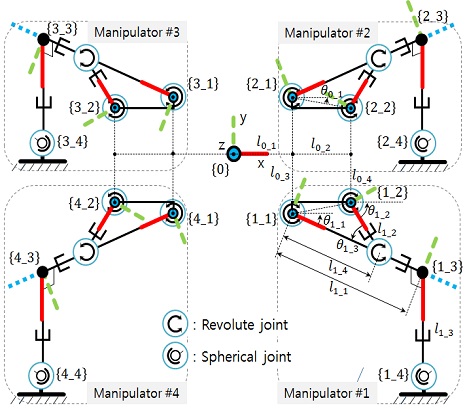

거더 정밀 거치를 위한 다중 매니퓰레이터는 거더를 중심으로 4대를 배치한다. 그리고 앞서 분석한대로 각 매니퓰레이터는 수평방향 2 DOFs의 구동기와 수직방향 1 DOFs의 구동기를 가진다. 이 조건을 바탕으로 다중 매니퓰레이터의 배치 및 링크 연결 구조를 설계한 결과는 Fig. 4와 같다. 다중 매니퓰레이터는 #1, #3과 #2, #4가 서로 대칭의 구조를 가진다. 매니퓰레이터 #1과 #3, #2와 #4은 같은 구조를 가지며 반대의 방향으로 배치한다. 매니퓰레이터를 배치하는 기준 위치는 {i_1}(단, i = 1, 2, 3, 4)의 위치로 거더의 중심으로부터 x, y축 방향으로 l0_1, l0_3 만큼 떨어져 배치한다. 매니퓰레이터의 링크 중 li_j(단, i = 1, 2, 3, 4 j = 1, 2, 3)에는 제어에 의해 링크 길이를 가변하는 선형 구동기를 포함하고 있다. 이중 기저에 해당하는 li_1, li_2(단, i = 1, 2, 3, 4)는 정밀거치 장치에 서로 일정 거리만큼 이격된 위치에서 z축 방향의 회전 관절로 연결된다. li_1 링크는 구동기를 거쳐 다리에 해당하는 li_3 링크와 연결된다. li_2 링크의 끝단은 li_1의 구동기를 거치기 전의 기저 길이 이내에서 li_4의 위치에 회전관절로 연결된다. 그러므로 링크 li_1, li_2는 병렬 구조의 형태를 가진다. 링크 li_3의 끝단인 {1_4}는 EE로서 구면 관절을 통해 교각 바닥면에 닿는다. EE의 수평 위치는 li_1, li_2의 길이에 의해 결정되며, 수직 위치는 li_3의 길이에 의해 결정된다.

3.2 매니퓰레이터의 순기구학/역기구학

거더의 중심 {0}을 기준으로 매니퓰레이터 #1의 EE {1_4}에 대한 순기구학에 대한 변환행렬은 다음과 같이 구할 수 있다.

| (1) |

여기서,

위 식을 토대로 {0} 기준 EE의 x, y, z 축 방향 위치를 x1, y1, z1라 하였을 때 l1_1, l1_2, l1_3 길이에 대한 역기구학 식은 다음과 같다.

| (2) |

여기서,

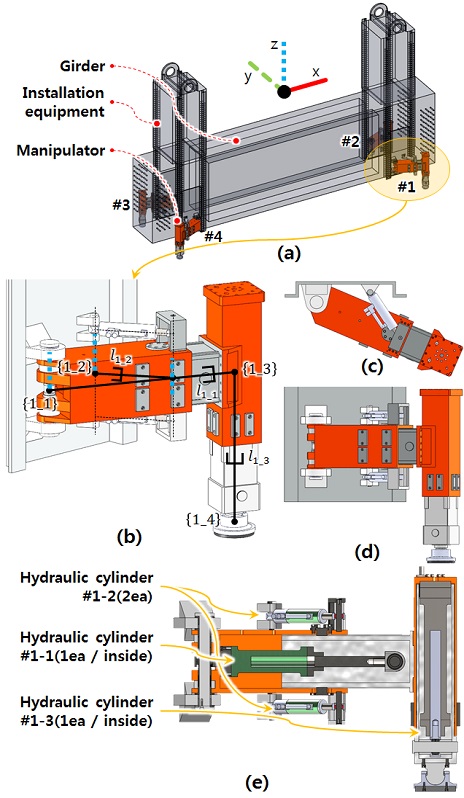

3.3 매니퓰레이터의 설계

앞서 설계한 매니퓰레이터의 메커니즘을 바탕으로 #1에 대해 기구를 설계한 결과는 Fig. 5와 같으며, 분석을 위한 파라미터 정보는 Table 2와 같다. 교각 위 바닥면에 안착하고 거더를 이동하는 작업을 수행하기 때문에 크레인 차량의 아웃트리거와 유사한 형태를 가진다. 거더 및 정밀거치 장치 사양에 의해 결정되는 l0_1, l0_3 및 l0_4의 길이는 생략한다. 매니퓰레이터 동작을 위한 선형 구동기는 유압 실린더를 적용한다. 실린더는 각 링크의 축 방향을 향하도록 배치하는데, l1_1, l1_3 링크에 대해서는 실린더를 각각 하나씩 적용하고, l1_2 링크에 대해서는 동일한 사양 실린더 2개를 l1_1 위/아래에 병렬로 배치한다. 이는 l1_1 링크 축 방향에 교차하여 회전관절로 l1_2의 끝단과 연결하기 위해 이러한 구조를 적용한다. 실린더의 변위는 링크의 번호순으로 각각 280, 100, 500 mm이다. 모든 회전관절과 실린더에 의해 병진 운동하는 접촉면에는 원활한 관절 동작을 위해 무급유 동 부시를 적용한다. 그 외 기구 프레임의 재질은 SM490, SCM430 및 S45C를 사용한다.

The design of manipulator for precise installation of girder, (a) overall composition, (b) isometric view of manipulator #1, (c) top view, (d) side view, (d) cross section view

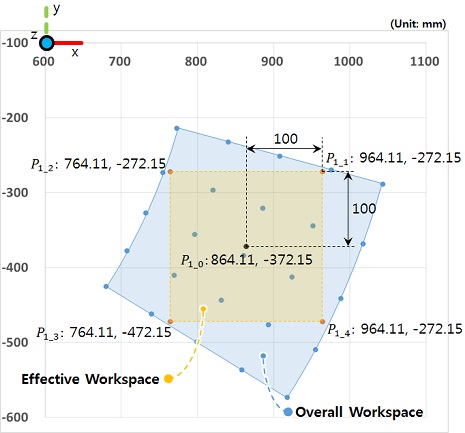

매니퓰레이터의 파라미터 정보를 토대로 식 (1)과 (2)를 활용하여 {1_1} 위치 기준 매니퓰레이터 #1의 x, y 평면에 대한 작업 영역을 분석한 결과는 Fig. 6과 같다. 전체 작업 영역은 부채꼴 모양을 가진다. 그리고 평면의 x, y 위치 중 P1_0 를 실효 작업 영역의 기준 위치라 하였을 때 수평방향 작업 영역 dh의 매니퓰레이터의 목표 사양인 ±0.1 m 작업영역에 대해서는 수평방향 x, y축에 대해서 모두 만족하는 것을 볼 수 있다.

4. 유압 시스템 설계 및 시뮬레이션

4.1 유압 시스템 사양 도출

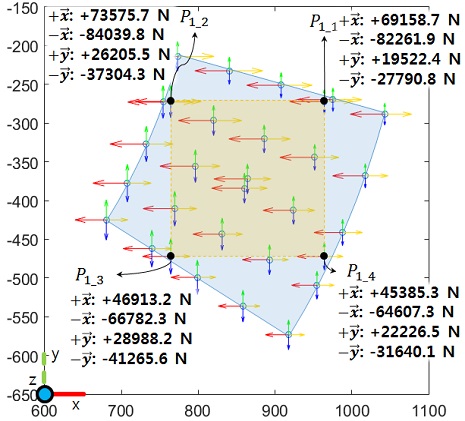

매니퓰레이터 #1에 적용한 유압 실린더를 구동하기 위해 유압 실린더의 개별 사양을 도출한 결과는 Table 3과 같다. 유압 실린더 #1-1, 1-3은 케이스 직경 90 mm, 로드 직경 50 mm이며, 스트로크만 다른 사양을 가진다. 실린더 #1-2는 케이스 직경 55 mm, 로드 직경 30 mm의 사양을 가진다. 이 치수 사양을 바탕으로 유압발생장치(hydraulic power unit, HPU)의 최대 압력 200 bar, 효율 90%를 가정하여 실린더의 출력 힘을 분석한 결과 실린더 #1-1, 1-3의 확장/축소 힘은 각각 114511.1 N 및 79168.1 N으로 분석되었다. 그리고 실린더 #1-2를 병렬로 2개 사용함을 가정하였을 때의 확장/축소 힘은 각각 85529.9 N 및 60083.0 N으로 분석되었다. 이 결과들을 바탕으로 매니퓰레이터 EE의 수평방향 위치별 실린더 힘에 의해 출력 가능한 x, y축 벡터 방향 힘을 분석 결과는 Fig. 7과 같으며, 매니퓰레이터의 수평방향 작업영역 내 모든 벡터방향에서 목표 사양인 FH 이상의 값을 모두 만족함을 볼 수 있다.

4.2 유압 회로 설계 및 시뮬레이션 분석

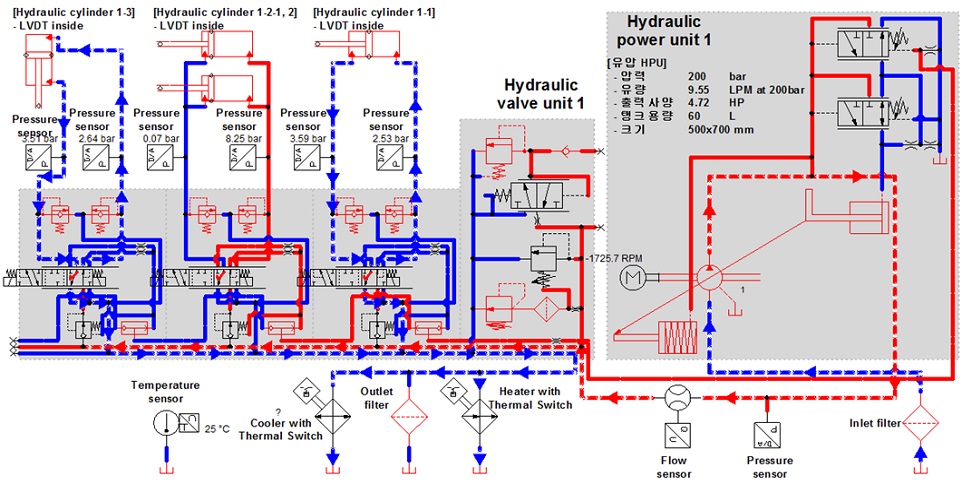

앞서 도출한 매니퓰레이터의 유압 실린더를 구동하기 위해 유압 시스템의 회로를 설계 및 시뮬레이션을 수행한 결과는 Fig. 8 및 Table 4와 같다. 관련 프로그램은 Automation Studio 소프트웨어를 활용한다. 약 4.72 HP의 HPU를 적용하였으며, 운영 효율을 위해 로드센싱 방식의 펌프를 사용한다. 작동유의 청정도를 위해 펌프의 출력 및 탱크 복귀 라인에 필터를 사용한다. 건설 현장에서 사용한다는 환경조건을 감안하여 여름철의 과열, 겨울철의 과냉 상태에서 유압 시스템을 원활히 작동시키기 위해 탱크에 온도 스위치에 의해 작동하는 온열기와 냉각기를 사용한다. 방향 제어밸브는 과부하 해소 회로가 적용된 솔레노이드 기반의 5 LPM급 비례방향 제어밸브를 사용한다. 이때 비례제어식 전자식 솔레노이드 밸브를 사용해야만 원격 밸브 조작이 용이해지며, 유압 실린더의 정밀한 제어가 가능하다. 또한 이 밸브는 펌프의 로드센싱 기능을 지원한다. HPU의 상태를 모니터링하기 위해 전자식 압력, 유량, 온도센서를 적용해 원격으로 상태를 모니터링할 수 있도록 한다. 각 비례방향 제어밸브는 유압 실린더와 연결하는데, 압력/부하 상태 모니터링을 위해 모든 라인에 전자식 압력센서를 배치한다. 유압 실린더 내부에는 실린더의 위치를 모니터링하기 위해 내장형 LVDT(linear variable displacement transducer)를 적용한다. 이렇게 설계한 유압 시스템 회로는 모든 매니퓰레이터에 동일하게 적용한다.

시뮬레이션을 수행한 결과, HPU의 순간 최대 압력은 218.2 bar, 일반 최대 압력은 200 bar 내외이며, 최대 유량은 31 LPM의 사양을 가지는 것으로 분석되었다. 각 실린더에 무부하 조건과, Table 3의 유압 실린더 필요 힘 사양을 부하 조건을 적용하였을 때의 최대 속력을 시뮬레이션하였는데, 부하 조건일 때 무부하 조건보다 약 48.16% 정도 속력이 감소하는 것으로 나타났다. 하지만 이는 유압 실린더의 필요 힘을 부하로 준 조건이다. 이 조건에도 불구하고 무부하 대비 절반 정도의 속력 감소만 있을 뿐 원활이 작동할 수 있다는 결과로 보아 매니퓰레이터의 목표 사양에 대해 설계한 사양이 만족하는 것으로 결론을 낼 수 있다.

5. 결 론

작업자의 추락, 비래 위험성을 가진 교각 거더의 거치 작업의 무인화를 위해 로봇기술을 활용하여 다중 매니퓰레이션 시스템을 개발하였다. 150톤급 거더 거치 작업의 시나리오 및 환경을 분석해 수평방향 작업 영역 ±100 mm의 사양을 가지는 매니퓰레이터가 가져야할 목표 사양과 개발 결과는 다음과 같이 정리할 수 있다.

1) 각 매니퓰레이터는 수평 / 수직방향으로 각각 7356.08 N, 24520.27 N의 사양을 가져야 한다.

2) 목표 사양을 기반으로 다중 매니퓰레이터의 배치 및 링크 연결 구조를 설계하였으며, 이를 기반으로 크레인의 아웃트리거와 유사한 형태의 3 자유도의 매니퓰레이터를 설계하였다.

3) 설계 결과를 바탕으로 매니퓰레이터의 수평방향 작업 영역은 목표 사양인 ±100 mm를 만족하는 것으로 분석되었다.

4) 매니퓰레이터를 구동하기 위한 유압 시스템을 설계하였고 설계한 사양을 기반으로 작업 영역 내 출력 힘을 분석하였는데, 수평방향 목표 사양을 모든 작업 영역 내에서 만족하였다.

5) 유압 시스템의 출력 사양을 시뮬레이션하여 설계한 유압 시스템이 목표 사양의 부하조건에서도 무부하 조건 대비 약 48.16%의 속력 감소를 보이며 원활하게 구동하는 것을 볼 수 있었다.

6) 결과적으로 거더 거치 작업에 필요한 목표 사양을 모두 만족하는 다중 매니퓰레이션 시스템을 개발하였다.

추후에는 다중 매니퓰레이터 EE의 위치를 동기화 제어하기 위한 알고리즘을 개발할 예정이다.

― 기 호 설 명 ―

| WG : | 거더의 무게 [ton] |

| dw : | 크레인 붐-교각 상부면 사이 거리 [m] |

| dh : | 매니퓰레이터 end-effector의 작업 영역 [m] |

| θG : | 크레인 붐-거더를 연결하는 케이블의 중력방향 기준 각도 [deg] |

| μd, μw : | 콘트리트 - 고무 마찰계수 (dry / wet) |

| FT : | WG 및 θG에 의한 크레인 케이블의 접선방향 힘 [N] |

| FH : | 매니퓰레이터의 수평방향 필요 힘 [N] |

| FV : | 매니퓰레이터의 수직방향 필요 힘 [N] |

| li-j : | i = 0 매니퓰레이터가 정밀거치 장치에 고정되는 위치 사이의 거리 [mm]i = 1, 2, 3, 4 매니퓰레이터의 링크 길이 |

| θk-j : | k = 0, 1, 2, 3, 4 링크 사이의 각도 [deg] |

Acknowledgments

이 연구는 국토교통부/국토교통과학기술진흥원이 시행하고 한국도로공사가 총괄하는 "스마트건설기술개발 국가R&D사업(과제번호 21SMIP-A158708-02)”의 지원으로 수행하였습니다.

Author contributions

J. W. Park; Writing-original draft. K. S. Noh; Hardware. H. G. Kim; Resources. H. J. Lee; Software. J. H. Park; Software. J. H. Suh; Conceptualization. Y. H. Choi; Writing-review & editing.

References

- J. K. Park, 2011, "Safety Management Information System in Bridges Construction Work", Journal of the Korean of Safety, Vol. 26, No. 5, pp. 73-80.

- S. E. Seo and K. S. Kang, 2009, "Risk Index Computation of Work Type for Bridge Construction using Accident Cases", In Proceeding of the Safety Management and Science Conference, pp. 441-459.

- KPMG International, 2019, "Global Construction Survey 2019"

- M. D. Lee, H. B. Choi, K. W. Lee, H. H Cho and K, I, Kang, 2009, "A Study on Safety Validation of Climbing Hydraulic Robot System for Automation in Construction", Korean Institute of Building Construction Conference, pp. 15-19.

- K. Y. Lee, S. Y. Lee, J. H. Choi, S. H. Lee and C. S. Han, 2006, "The application of the human-robot cooperative system for construction robot manipulating and installing heavy materials", SICE-ICASE International Joint Conference 2006, pp. 4798-4802.

- H. H. Jeong and K. Y. Cho, 2020, "Development of Collaborated Self-Control System for an Automated Earthworks", Journal of Drive and Control Vo. 17, No. 4, 181-185.

-

D. Won, I. S. Jang and C. J. Shin, 2016, "Investigation on Construction Process and Efficiency of Underwater Construction Equipment for Rubble Mound Leveling works", Journal of the Korea Academia-Industrial cooperation Society, Vo. 17, No. 5, pp. 372-378.

[https://doi.org/10.5762/KAIS.2016.17.5.372]

-

H. Yamada; N. Tao and D. X. Zhao, 2008, "Construction Tele-robot System With Virtual Reality", 2008 IEEE Conference on Robotics, Automation and Mechatronics, pp. 36-40

[https://doi.org/10.1109/RAMECH.2008.4681331]

-

S. C. Lee and B. H. Kang, 2021, "Tele-Operation System for Excavator using LTE Communication", The Journal of Korea Robotics Society, Vol. 16, No. 3, pp. 232-237.

[https://doi.org/10.7746/jkros.2021.16.3.232]

- Y. S. Hong and H. W. Chang, 2009, "Synchronous Motion Control of Multi-Climbing Hydraulic Robots for High-Rise Building Construction Automation", Journal of the Korean Society for Precision Engineering, Vol. 26, No. 9, pp. 103-111.

-

S. Y. Lee, Y. S. Park, S. W. Lee, T. E. Chung and J. J. Song, 2021, "Conceptual Design of Remote Precise Installation System for Bridge Girders", The Journal of Korea Robotics Society, Vol. 16, No. 3, pp. 199-206.

[https://doi.org/10.7746/jkros.2021.16.3.199]

-

M. Pan, T. Linner, W. Pan, H. Cheng and T. Bock, 2020, "Structuring the context for construction robot development through integrated scenario approach", Automation in Construction, Vol. 114.

[https://doi.org/10.1016/j.autcon.2020.103174]