수치해석을 통한 실물크기 원통다관식 열교환기의 열전달 요구 성능 검증

Abstract

In this paper, a full-scale three-dimensional shell-and-tube heat exchanger (STHEX) was analyzed in the steady state with the standard k-ε and realizable k-ε turbulence model, respectively. The pressure drop predicted by the standard k-ε and the realizable k-ε turbulence model has a large deviation from each other, but the outlet temperature prediction shows a very small difference. The hot water temperature at the shell outlet was 9.4°C cooler than the given target value of 40°C, and the temperature of the cooling water at the tube outlet was 4.43°C higher than the target value of 27.6°C indicating that the overall heat transfer area of STHEX was designed excessively. On the other hand, predicting the excessive heat transfer area through numerical analysis of the large STHEX of the full size is judged to have saved a significant amount of time and money in the trial and error design and performance check of the heat exchanger.

Keywords:

Computational fluid mechanics (CFD), Full-scale shell-and-tube heat exchanger (STHEX), Realizable k-ε turbulence model, Standard k-ε turbulence model, Steady-state1. 서 론

에너지변환 시스템에 사용되는 전체 열교환기 중에서 약 35 ~ 40% 이상을 차지하는 원통다관식 열교환기(shell and tube heat exchanger, 이하 STHEX라 함)는 견고한 형상구조와 쉬운 유지보수로 인해 화력 및 원자력 발전소, 석유정제 및 화학공정산업, 각종 열회수 시스템의 응용분야 그리고 선박 및 잠수함 등의 분야에서 널리 사용되고 있다.1-3)

STHEX의 구성요소는 큰 원통의 쉘(shell)내부에 관다발(tube bundle)이 분할된 다수의 배플(baffle)에 지지되어 있어, 쉘측의 유로(flow path)와 관다발의 유로가 서로 분리되어 있는 것이 특징이다.

일반적인 STHEX의 실험적 연구는 주로 완성품을 가지고 이루어지기 때문에 대체적으로 비용과 시간이 많이 소요된다.1,4) 따라서 실험연구 대비 비용 효율적인 대안으로 컴퓨터의 계산능력이 발달함에 따라 전산유체역학(CFD)에 의한 수치해석이 널리 대체되고 있다.5) 특히 STHEX에 대한 수치해석의 연구는 주로 소형 및 매우 간단한 구조형상에 국한되어 왔으며, 다공성매체모델 등 몇 가지 단순화 모델들이 도입되었다.1,6) 그러나 실제 중·대형의 STHEX에서는 수치해석이 거의 적용되고 있지 않다. 그 이유는 복잡한 쉘측 유로의 흐름을 최소 정확도로 예측하는데, 예를 들면, 500개의 관다발과 10개의 배플이 있는 STHEX의 전체 모델에 대해 최소 1억 5천만 개의 격자(mesh)가 필요7-9)하므로, 이것은 엄청난 계산시간과 고성능의 컴퓨터를 필요로 하여 많은 비용이 발생하기 때문이다.

한편, 근래 들어서는 컴퓨터 성능도 급속히 발달하고 있고, 해석에 필요한 응용 소프트웨어도 매우 다양하게 개발되어 이제는 실물의 STHEX에 대해서도 정확히 모델링할 수 있게 되었다. 그동안 STHEX의 수치해석에는 RANS(Reynolds averaged Navier-Stokes) 난류모델 가운데 표준(Standard) k-ε 모델,6,7) RNG k-ε 모델,1,10) SST(shear stress transport) k-ε 모델,5,7,11) 레이놀즈응력(Reynolds stress)모델2,5) 및 Realizable k-ε 모델9,12) 등 다양하게 사용되어 왔다.

따라서 이번 연구에서는 전열 길이 4 m를 갖는 226개의 관다발을 5개의 배플로 지지하고 그 외부를 원통 쉘로 덮은 실물 크기의 STHEX를 유한체적법에 기초한 상용소프트웨어인 SC/Tetra (ver.12)13)를 이용하여 표준 k-ε 모델과 Realizable k-ε 모델로 STHEX를 3차원, 정상상태에서 온도에 따른 물의 부력을 고려하여 수치해석 하였다.

이번 연구의 목적은 모 제작업체에서 설계한 STHEX의 CAD도면을 실제 제작하기에 앞서 STHEX의 실물이 요구하는 출구온도성능에 적합한지를 검증하고자 실물크기로 모델링하여 CFD로 해석하는 것이다. 이를 통해 성능실험으로 발생하는 시행착오에 의한 제작비용을 없애고, 요구된 성능에 적합한 실제 STHEX의 제원을 확보하고자 한다.

2. 수치해석

2.1 해석모델

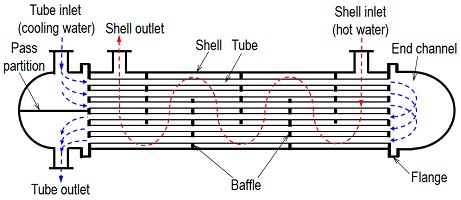

Fig. 1은 이번 연구에서 사용한 STHEX의 쉘측 유로 및 관다발 유로를 보여주고 있다. 각 유로의 유동은 서로 대향류(counter flow)를 나타낸다.

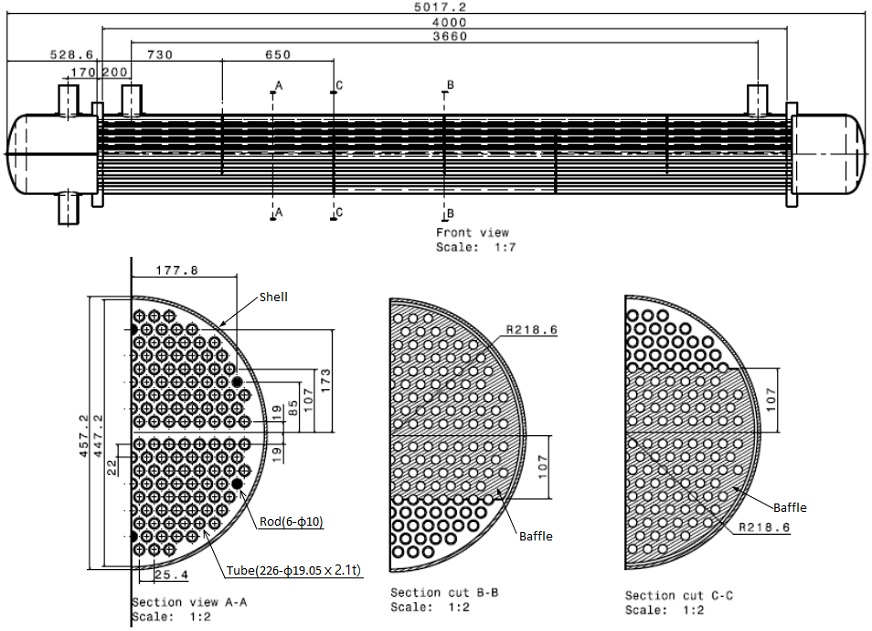

관다발의 유동은 2패스(pass)를 가지며, 쉘측 유동은 1패스로 배플에 의해 수직방향으로 하강·상승하는 지그재그(zigzag) 모습을 보인다. 여기서 배플의 유동통과면적은 약 20.13%를 갖는다. Fig. 2는 STHEX의 3차원 모델링 형상을 CAD화한 그림이다. 여기서 STHEX의 CAD도면은 좌우 대칭성(symmetry)을 위해 관다발 외에 6개의 장대(rod)를 배플에 끼워 넣어졌다. 또한 쉘내경과 배플과의 틈새는 5 mm이며, STHEX의 재질은 모두 스테인리스강(stainless steel, STS304TP)이다. Table 1은 이번 STHEX의 해석에서 요구된 쉘 및 관다발측 주요 물성치들의 설계 자료이다. 여기서 출구온도는 이번 수치해석에서 확인할 사항이다.

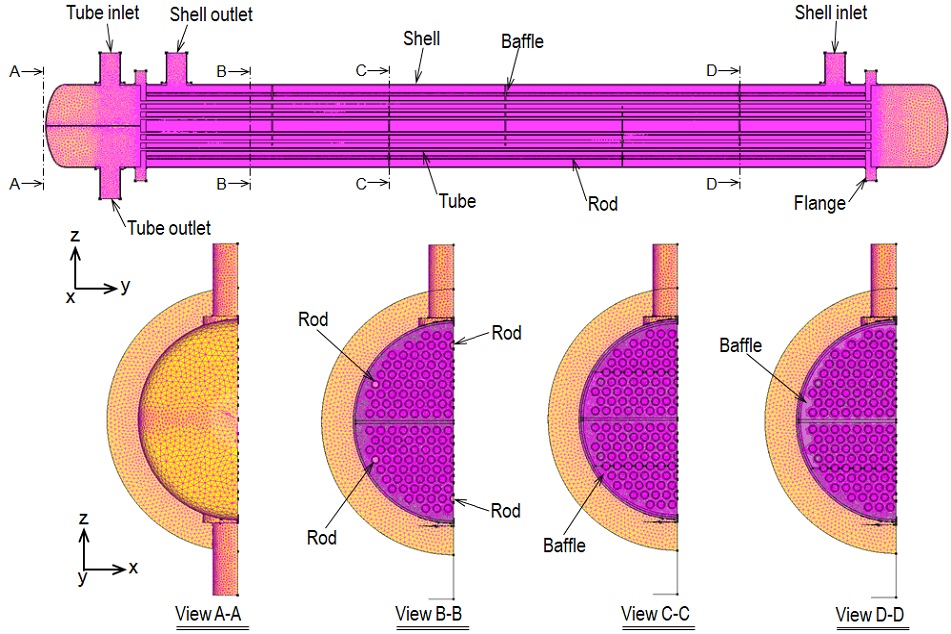

한편, 수치해석하기 위해 사용한 STHEX의 3차원 해석모델은 상용소프트웨어인 CATIA(V5R18)로 만들었으며, 전체 격자수를 줄이면서 관다발의 격자를 더 세밀하게 하기 위해 기하학적 좌우 대칭성을 이용하여 반쪽만을 모델로 만들었다.

Fig. 3은 STHEX의 3차원 반쪽 모델을 상용 소프트웨어인 SC/Tetra13)의 전처리 기능으로 각 구성요소들에 경계조건을 부여한 다음 격자크기를 제어할 수 있는 "Octree"기능을 이용하여 최소 격자크기를 약 2.34 mm에서부터 최대 격자크기를 약 18.75 mm까지 세분화하여 만든 비정형 격자를 도시한 것이다. 여기서 격자의 총 요소(element)수는 약 1억4천1백만 개이며, 총 교점(node)수는 약 4천5백8십만 개가 생성되었다. 여기서 열전도와 대류가 이루어지는 쉘측 내벽과 쉘측 유동사이의 경계면 그리고 관다발 내외부 벽과 관로 내부유동사이의 경계면들에는 해의 수렴성을 높이기 위해 2줄의 프리즘(prism)을 넣었으며, 얻어진 무차원 벽 길이는 y+ < 100였음을 확인하였다.

2.2 수치기법

이번 연구에서 적용한 Fig. 3에서 경계조건을 살펴보면, STHEX의 벽면은 모두 열 저항이 없는 조건에서 외부온도를 20℃로 설정하였다. 또 STHEX의 반쪽모델에서 대칭면(y-z평면의 중앙)만은 단열조건으로 처리하였고, 그 밖의 STHEX의 구성요소들은 동일재질인 스테인리스강으로 제작되기 때문에 이번 수치해석에서는 단열을 고려하지 않았다. 또 쉘 및 관다발측 입구에서 벽면의 경계조건들은 Table 2와 같이 주어졌으며, 출구벽면은 모두 대기압으로 설정하였다.

RANS 난류모델의 대류항(convection)과 확산항(diffusion)의 이산화처리에는 각각 2차 풍상기법(upwind scheme)과 정확도 가중치 기법(accuracy weighted scheme)을 적용하였다. 또 이산화된 방정식들의 압력보정에는 모두 SIMPLEC 알고리듬을 사용하였으며, 속도, 압력, 온도 등 모든 물성치들에 대한 잔류값들의 수렴기준은 1.0×10-4로 설정하였다. 이때 STHEX의 수치해석에 사용한 각종 물성치들의 제원은 Table 3과 같다.

3. 계산결과 및 고찰

3.1 정압 및 벡터 분포

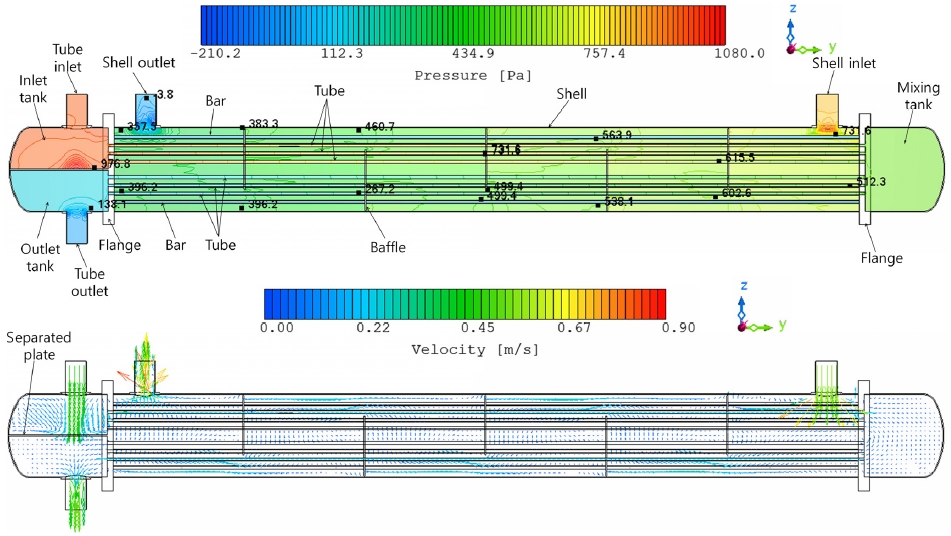

Fig. 4는 편의상 Realizable k-ε 난류모델로 해석한 STHEX의 y-z평면 중심에서의 정압분포와 벡터분포를 나타낸 그림이다. 관다발로 유입되는 냉각수는 상대적으로 빠른 속도로 인해 유로를 나누는 분리판(separated plate)에 먼저 충돌한 다음 유입탱크(inlet tank)를 충만시킨 후 관다발로 흐르면서 우측의 혼합탱크(mixing tank)로 모인 후 다시 좌측 하단부의 관다발로 흐르면서 최종 출구탱크(outlet tank)를 충만시킨 후 출구로 빠져나가 2패스 유로를 형성한다. 반면에 쉘측의 온수는 Fig. 4의 우측 상단으로부터 유입되어 좌측방향으로 배플들을 상하로 거치면서 지그재그 형태로 관다발을 적셔 흐르다가 쉘측 출구 관로로 빠져나오는 1패스 유로를 형성한다. 이와 같은 현상은 정압분포에서도 충분히 유추할 수 있다. 즉, 쉘 및 관다발측의 출구압력은 모두 대기압으로 설정하였으므로 각각의 입구에서 압력은 모두 높은 압력을 형성하였으므로 유동이 입구에서 출구로 흐르는 것을 알 수 있다.

Table 4는 실제 예측한 STHEX의 물성치들을 보여준다. 쉘측 정압차(압력강하)는 Realizable k-ε 난류모델에서 약간 더 높지만, 관다발측 정압차는 표준 k-ε 난류모델에서 훨씬 더 크게 예측하고 있다. 이것은 관다발측의 유로가 입·출구로부터 수직으로 꺾여 있고, 또 혼합탱크에서 180°로 꺾여 2패스를 형성하므로 압력구배가 크고 강한 회전(방향전환)이 동반되므로 표준 k-ε 난류모델이 Realizable k-ε 난류모델보다 정확도가 더 떨어진다고 판단된다. 한편, Ozen 등9)은 소형 열교환기를 수치모델링하면서 열전달계수, 출구온도 및 압력강하의 CFD결과들을 Bell-Delaware 설계방식의 결과와 비교하였을 때, Realizable k-ε 난류모델이 최상의 수치접근방식이라고 하였다. 결과적으로 이번 연구의 STHEX에서 압력강하는 두 난류모델 모두 쉘측보다 관다발측에서 훨씬 더 크게 형성된다는 것을 예측하고 있다. 이것은 설계된 쉘측의 길이에 비해 배치된 배플 수가 작기 때문에 압력강하가 상대적으로 관다발측보다 더 작게 나타나는 것으로 판단된다.

3.2 온도 분포

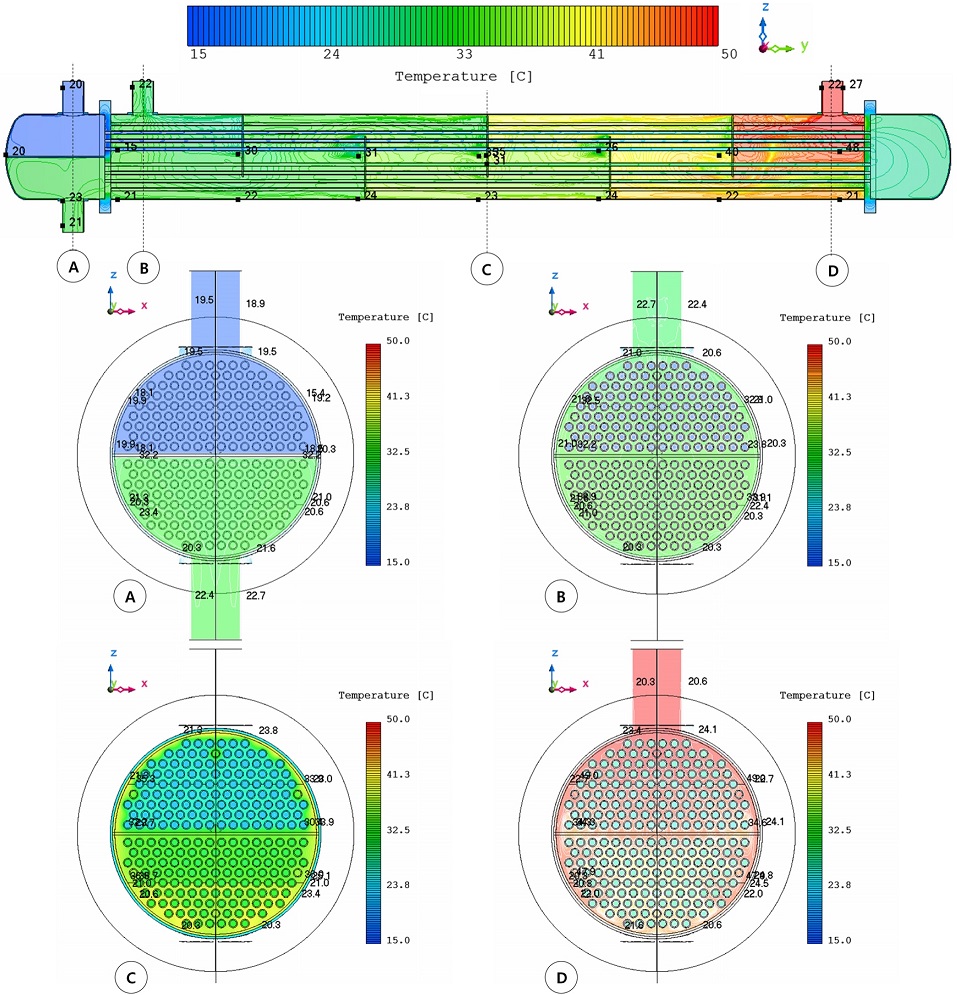

Fig. 5는 편의상 Realizable k-ε 난류모델로 해석한 STHEX의 y-z평면 중심과 4군데 x-z평면에서의 온도분포들을 나타낸 그림이다. 이번 연구의 STHEX의 열전달 형식은 대향류를 취하므로 y-z평면의 중심부에서 나타난 온도분포를 살펴보면, 기호 "A"에 해당하는 관다발 유입구로 들어오는 15℃의 냉각수는 상단우측으로 흐르면서 쉘측의 온수에 의해 서서히 데워져 기호 "D"에 해당하는 쉘측 입구의 50℃로 유입되는 온수에 의해 최대로 열을 흡수하고 하단좌측으로 흐르면서 지속적으로 온수의 열을 흡수해 기호 "A"에 해당하는 관다발 유출구를 통해 표준 k-ε 난류모델 및 Realizable k-ε 난류모델들이 각각 32.024℃, 32.036℃로 예측해 서로 미미한 차이를 보이고 있다(Table 4 참조). 또한 두 모델들이 예측한 난류열전달계수(Kt)는 모두 Holman14)이 제시한 Water-to-water 원통다관식 열교환기의 850∼1,700 W/m2•℃ 범주에 속해 있음을 알 수 있다. 한편, 쉘측 입구로 유입되는 50℃의 온수는 좌측을 향해 배플을 거치면서 체류시간의 지연에 의해 바람직한 속도를 유지하여 관다발로 열을 뺏기면서 흐르다가 쉘측 출구를 통해 표준 k-ε 난류모델 및 Realizable k-ε 난류모델들이 각각 30.56℃, 30.614℃로 예측해 서로 매우 작은 차이를 보이고 있다(Table 4 참조). 여기서 배플 개구부 뒤쪽에서 와류로 보이는 등고선은 우측으로부터 설치한 3∼5번째 배플에서 특히 뚜렷이 보이고 있다. Ambekar 등2)은 이와 같은 배플은 쉘측 유체를 관다발 사이에 지그재그 형태로 흐르도록 유도해 난류강도와 국부혼합을 높여 열전달을 향상시킨다고 하였다. 한편, 관다발 및 쉘측 출구에서 두 난류모델들이 예측한 열량(Q)은 서로 미소한 차이를 보이지만, 전체적으로 쉘측 출구에서 예측한 열량이 관다발측의 경우보다 더 크게 나타나고 있다.

3.3 개선 방안

이번 연구에서 STHEX의 온도 해석결과는 편의상 Table 4에서 Realizable k-ε 난류모델이 제시한 결과를 살펴보면, 쉘 및 관다발측 출구온도가 각각 약 30.6℃와 32.03℃를 나타내어, 쉘측 출구에서 온수 온도는 주어진 목표치 40℃ 대비 9.4℃ 더 냉각되었고, 관다발측 출구 냉각수의 온도는 목표치 27.6℃ 대비 4.43℃가 더 높아져 전체적으로 STHEX의 전열면적이 과대하게 설계되어 있음을 알 수 있다. 따라서 만약 이번 연구의 STHEX를 사전에 해석해보지 않고 실제로 제작했더라면 성능도 맞지 않고 결과적으로 많은 시간과 비용이 초래되었을 것으로 예상된다.

한편, STHEX의 쉘 및 관다발측 출구에서 목표온도를 맞추려면, 쉘 및 관다발의 전열 길이를 조정하여 전열면적을 줄이기 위한 추가 설계 작업과 수치해석이 더 필요하다고 본다. 참고로 Table 5는 쉘 및 관다발의 전열 길이와 배플 간격을 각각 절반으로 줄이고, 배플수는 동일한 STHEX의 해석결과이다. 여기서 쉘측 출구의 온수는 전열 길이 4 m인 경우보다 표준 k-ε 난류모델 및 Realizable k-ε 난류모델들이 각각 약 3.31℃, 약 3.42℃ 덜 냉각되며, 관다발측 출구 냉각수는 전열 길이 4 m인 경우보다 표준 k-ε 난류모델 및 Realizable k-ε 난류모델들이 각각 약 2.4℃, 약 2.61℃ 덜 가열된다. 이것은 쉘 및 관다발측 출구온도의 각각 목표치 40℃, 27.6℃에 비하면 여전히 전열면적이 크다는 것을 알 수 있다. 따라서 출구온도 목표치에 쉽게 도달하려면, 전열 길이를 지금보다 더 줄여가면서 해석모델을 만들어 수치해석을 하는 시행착오가 더 필요하다고 본다. 또 쉘측 입구에서 걸리는 압력강하2)는 표준 k-ε 난류모델 및 Realizable k-ε 난류모델들이 각각 전열 길이 4 m인 경우보다 약 26.73 Pa, 약 29.44 Pa 더 증가함을 알 수 있다. 반면 관다발측 입구에서 걸리는 압력강하는 표준 k-ε 난류모델 및 Realizable k-ε 난류모델들이 각각 전열 길이 4 m인 경우보다 약 284.47 Pa, 약 296.62 Pa 더 감소함을 알 수 있다. 이와 같은 현상은 쉘측에서 걸리는 압력손실은 전열 길이가 절반으로 줄었어도 쉘측의 구성요소는 크게 변하지 않고 다만 배플 간격이 절반으로 줄어 크게 증가하지 않은 반면 관다발측에서는 관마찰에 의한 압력손실이 크게 작용하므로 줄어든 관다발 길이로 인해 압력강하가 크게 감소함을 알 수 있다.

한편, 쉘 및 관다발측의 난류열전달계수는 두 난류모델 모두 크게 증가하여 나타난다. 이것은 전열 길이가 절반으로 줄어들었으나 질량유량이 변하지 않았기 때문에 나타난 현상으로 보인다. 아울러 관다발 및 쉘측 출구에서 두 난류모델들이 예측한 열량도 서로 미소한 차이를 보이지만, 전체적으로 쉘측 출구에서 예측한 열량이 관다발측의 경우보다 더 크게 나타나고 있으며, 특히 쉘측에서는 기존 전열 길이의 경우보다 증가한 반면, 관다발측에서는 감소함을 알 수 있다.

4. 결 론

완전한 3차원 형태의 실물크기인 STHEX의 해석모델을 표준 k-ε과 Realizable k-ε 난류모델로 각각 전산 해석한 결과는 다음과 같다.

1) 표준 k-ε과 Realizable k-ε 난류모델로 예측한 압력강하는 서로 편차가 크나 출구 온도예측은 매우 작은 크기 차이를 보이고 있다.

2) 쉘측 출구에서 온수 온도는 주어진 목표치 40℃ 대비 9.4℃ 더 냉각되었고, 관다발측 출구 냉각수의 온도는 목표치 27.6℃ 대비 4.43℃가 더 높아져 전체적으로 STHEX의 전열면적이 과대하게 설계되어 있음을 알 수 있다.

3) 관다발 및 쉘측 출구에서 두 난류모델들이 예측한 열량은 서로 미소한 차이를 보이지만, 전체적으로 쉘측 출구에서 예측한 열량이 관다발측의 경우보다 더 크게 나타나고 있다.

4) 전열 길이가 절반으로 줄어든 STHEX에서도 쉘 및 관다발측의 출구온도는 여전히 목표치에 도달하지 않아 전열면적이 아직도 과대하므로 추가적인 해석이 필요하다.

5) 실물크기의 대형 STHEX를 수치 해석하여 과대전열면적을 예측한 것은 시행착오적인 열교환기의 설계 및 성능 확인에 있어 많은 시간과 비용을 줄일 수 있었다고 판단된다.

기호설명

| Cp : | 비열 [J/kg•℃] |

| Cμ : | 난류모델계수 [-] |

| D : | 입구 직경 [m] |

| Kt : | 난류열전달계수 [W/m2•℃] |

| kw : | 열전도도 [W/m•℃] |

| k : | 난류운동에너지 [m2/s2] |

| : | 질량유량 [kg/s] |

| Δps : | 입·출구 압력차 [Pa] |

| Q : | 열량 [kW] |

| T1, t1 : | 쉘 및 관측 입구온도 [℃] |

| T2, t2 : | 쉘 및 관측 출구온도 [℃] |

| : | 입구 평균속도 [m/s] |

| ϵ : | 난류소산에너지 [m2/s3] |

| β : | 열팽창계수 [1/℃] |

| μ : | 점성계수 [kg/m•s] |

| ρ : | 밀도 [kg/m3] |

Author contributions

J. K. Kim; Conceptualization, Data curation, Formal analysis, Funding acquisition, Investigation, Project adminstration, Supervision, Validation, Visualization, Writing-original draft, Writing-review & editing. S. H. Oh; Methodology, Software, Resources.

References

-

J. F. Zhang, Y. L. He and W. Q. Tao, 2009, "3D Numerical Simulation on Shell-and-tube Heat Exchangers with Middle-overlapped Helical Baffles and Continuous Baffles – Part I : Numerical Model and Results of Whole Heat Exchanger with Middle-overlapped Helical Baffles", International Journal of Heat and Mass Transfer, Vol. 52, pp. 5371-5380.

[https://doi.org/10.1016/j.ijheatmasstransfer.2009.07.006]

-

A. S. Ambekar, R. Sivakumar, N. Anantharaman and M. Vivekenandan, 2016, "CFD Simulation Study of Shell and Tube Heat Exchangers with Different Baffle Segment Configurations", Applied Thermal Engineering, Vol. 108, pp. 999-1007.

[https://doi.org/10.1016/j.applthermaleng.2016.08.013]

-

L. He and P. Lib, 2018, "Numerical Investigation on Double Tube-pass Shell-and-tube Heat Exchangers with Different Baffle Configurations", Applied Thermal Engineering, Vol. 143, pp. 561-569.

[https://doi.org/10.1016/j.applthermaleng.2018.07.098]

-

M. R. Saffarian, F. Fazelpour and M. Sham, 2019, "Numerical Study of Shell and Tube Heat Exchanger with Different Cross‑section Tubes and Combined Tubes", International Journal of Energy and Environmental Engineering, Vol. 10, pp. 33-46.

[https://doi.org/10.1007/s40095-019-0297-9]

-

M. M. A. Bhutta, N. Hayat, M. H. Bashir, A. R. Khan, K. N. Ahmad and S. Khan, 2012, "CFD applications in various heat exchangers design: A review", Applied Thermal Engineering, Vol. 32, pp. 1-12.

[https://doi.org/10.1016/j.applthermaleng.2011.09.001]

-

E. Pal, I. Kumar, J. B. Joshi and N. K. Maheshwari, 2016, "CFD Simulations of Shell-side Flow in a Shell-and-tube Type Heat Exchanger with and without Baffles", Chemical Engineering Science, Vol. 143, pp. 314-340.

[https://doi.org/10.1016/j.ces.2016.01.011]

-

G. B. Leoni, T. S. Klein, and R. de A. Medronho, 2017, "Assessment with Computational Fluid Dynamics of the Effects of Baffle Clearances on the Shell Side Flow in a Shell and Tube Heat Exchanger", Applied Thermal Engineering, Vol. 112. pp. 497-506.

[https://doi.org/10.1016/j.applthermaleng.2016.10.097]

-

J. Yang and W. Liu, 2015, "Numerical Investigation on a Novel Shell-and-tube Heat Exchanger with Plate Baffles and Experimental Validation", Energy Conversion and Management, Vol. 101, pp. 689-696.

[https://doi.org/10.1016/j.enconman.2015.05.066]

-

E. Ozden and I. Tari, 2010, "Shell Side CFD Analysis of a Small Shell-and-tube Heat Exchanger", Energy Conversion and Management, Vol. 51, pp. 1004-1014.

[https://doi.org/10.1016/j.enconman.2009.12.003]

-

G. Y. Zhou, J. Xiao, L. Zhu, J. Wang and S. T. Tu, 2015 "A Numerical Study on the Shell-side Turbulent Heat Transfer Enhancement of Shell-and-tube Heat Exchanger with Trefoil-hole Baffles", Energy Procedia, Vol. 75, pp. 3174-3179.

[https://doi.org/10.1016/j.egypro.2015.07.656]

-

B. C. Lee, H. K. Kang, M. S. Lee and S. W. Ahn, 2012, "Numerical Analysis of Fluid Flow and Thermal Fields in the Vertical Fluidized Bed Heat Exchanger", Journal of Power System Engineering, Vol. 16, No. 4, pp. 24-29.

[https://doi.org/10.9726/kspse.2012.16.4.024]

-

M. K. Dey, N. Parthasarathy and Y. W. Lee, 2020, "Numerical Analysis of Pressure Drop and Temperature in a Hairpin Heat Exchanger with Different Shell and Tube Bank Arrangements", Journal of Advanced Marine Engineering and Technology, Vol. 44, No. 4, pp. 288-297.

[https://doi.org/10.5916/jamet.2020.44.4.288]

- SC/Tetra(Version 12), 2015, User's Guide, Software Cradle Co., Ltd.

- J. P. Holman, 1976, "Heat Transfer", 4th Edition, Tower Press, pp. 385-423.