선박폐열을 열원으로 하는 유기랭킨사이클 성능 분석

Abstract

In accordance with the regulations of the International Maritime Organization (IMO), ships in operation need measures such as reducing carbon emissions and improving ship efficiency. In response to these regulations, a number of studies on a system for recovering a large amount of waste heat generated from the engine of a ship are in progress. In this study, an organic Rankine cycle (ORC), a promising waste heat recovery system, was designed using a low-temperature cooling water that passed through the vessel’s scavenge air cooler (SAC) as a heat source. Simulations were conducted on gross power, net power and efficiency. The working fluid is R134a. When the turbine inlet pressure was varied from 8.5 bar to 12.5 bar, the maximum net power was shown around 10.5 bar.

Keywords:

ORC, Performance analysis, Seawater, Vessel, Waste heat1. 서 론

조선, 해운에서는 노후, 비효율 선박에 의해 계속되는 탄소배출에 의한 지구온난화와 환경문제가 대두되고 있다. 최근 IMO 해양환경보호위원회(MEPC)는 제 76차 회의에서 2023년부터 2026년까지 연간 2%씩 탄소를 감축하는 안을 채택했다. IMO는 2008년 대비 2050년까지 선박 탄소배출량을 70%, 온실가스 배출량을 50% 줄이겠다는 목표를 세웠다. 이 외에 현존선박에너지효율지수(EEXI)와 탄소집약도(CII)등급제를 2023년부터 도입하기로 결정하여 운항중인 선박에 대한 탄소배출저감, 선박에너지 효율개선 등의 조치가 필요한 상황이다. 국내에서도 이러한 IMO 규제 분석과 대응을 위한 정책 대응을 위한 연구가 진행되고 있다.1~2)

선박에서 배출되는 탄소배출의 저감과 에너지 효율향상을 위해 복합추진, 선체 형상 최적화, 폐열 등 관련 연구들이 진행되고 있으며, 폐열회수시스템 관련 연구는 다음과 같다.

Lim3) 등은 선박 메인엔진 냉각수를 활용하여 전력과 담수를 생산하는 시스템을 고안하여 이의 성능평가를 수행하였다. R245fa를 이용한 해당 연구에서 선박폐열을 회수하여 581.3 kW의 전력을 생산하였으며, 진공증발식 담수화 설비를 이용하여 1.278 kg/s의 담수생산량을 확인하였다.

Seo4) 등은 선박폐열회수시스템에 적용될 외향반경류형 터빈의 기본설계를 수행하였다. 14S90ME 엔진을 적용한 해당 논문에서 작동유체를 R245fa로 선정하여 약 424 kW 출력의 ORC용 터빈 기본설계를 수행하였고 케이스 비교를 통해 설계점에서 약 480 kW 출력을 갖는 5단 ROT 형상을 도출하였다.

Kim5) 등은 선박폐열회수 ORC 시스템의 과열기 구성에 따른 특성을 해석하였다. 일반 ORC에서 과열기를 직렬과 병렬로 연결하며 연구를 수행하였다. 해당 연구에서 과열기 직렬연결을 통해 최고 11.7 kW의 출력 상승 또는 작동유체 유량 감소 효과를 볼 수 있었다.

Song6) 등은 선박의 폐열회수시스템을 통해 ORC 발전시스템을 구동한 뒤 배출된 배기가스의 폐열을 한 번 더 활용한 공기조화 및 흡수식 냉동시스템을 연구하였다. 암모니아 수용액을 작동유체로 한 해당 연구에서 성능계수 0.48, 냉동능력 185.5 kW를 얻었으며, ORC 발전 시스템에서 생산되는 출력의 3.8%에 해당하는 에너지를 추가 절감할 수 있었다.

위 사례들과 같이 고온의 메인엔진 냉각수나 배기가스를 열원으로 이용한 온도차발전 연구가 진행되었으나, 중온의 폐열을 열원으로 한 유기랭킨사이클 연구는 진행된 바 없다.

본 연구에서는 기존 선박의 소기냉각기(Scavenge Air Cooler, SAC) 냉각수에 적용할 수 있는 선박폐열회수시스템을 이용한 유기랭킨사이클에 대해 정리해보고자 한다. Aspen Hysys7)를 이용하여 고정된 선박폐열 조건에서 시스템 최적화를 통해 어느 정도 에너지를 회수할 수 있는지 분석하였다.

2. 선박폐열이용 유기랭킨사이클

유기랭킨사이클(ORC)은 중저온의 열원에서 에너지변환을 통해 전기를 발생하는 발전 사이클로 발전을 위해 물보다 낮은 온도조건에서 증발하는 유기냉매를 작동유체로 사용한다. 유기랭킨사이클에서 작동유체는 증발기에서 열원과 열교환하여 고온·고압 상태가 되어 터빈을 구동한다. 터빈을 구동한 고온·저압 상태의 작동유체는 응축기에서 열침과 열교환하여 저온·저압 상태로 액화된다. 액화된 작동유체는 저장탱크에 모이게 되고, 작동유체 순환펌프를 통해 다시 증발기로 유입되며 사이클을 형성한다.

본 연구에서는 유기랭킨사이클을 선박폐열에 적용하였으며, 연구에 사용된 열원, 열침 조건, 유기랭킨사이클 해석 조건 등은 다음과 같다.

2.1 선박 열원·열침 조건

오일, LNG를 연료로 하는 선박은 운항을 위해 엔진을 사용하고, 연료를 이용하여 엔진을 구동하여 추력을 얻게 된다. 이때 연료의 연소 과정에서 엔진 계통에서는 열이 발생하게 되고, 지속적인 구동을 위해 발생하는 열의 냉각을 필요로 한다. 기존 선박에서는 중앙냉각시스템(CCS, Central Cooling System)을 통해 청수(Fresh water)를 순환시켜 엔진을 냉각한다. 엔진의 냉각에 사용된 뒤 토출된 고온의 청수는 냉각기에 유입되어 저온상태로 다시 토출된다.8)

본 연구의 사이클은 엔진에서 발생하는 열을 흡수한 고온의 청수와 유기랭킨사이클의 작동유체를 열교환하여 터빈 구동에 이용하였다. 열침은 운항중인 선박에서 취수되는 표층해수를 사용하며, 선박이 운항하는 해역에 따라 차이가 있으나 본 연구에서는 25℃의 해수를 열침으로 사용하였다.

2.2 ORC 사이클

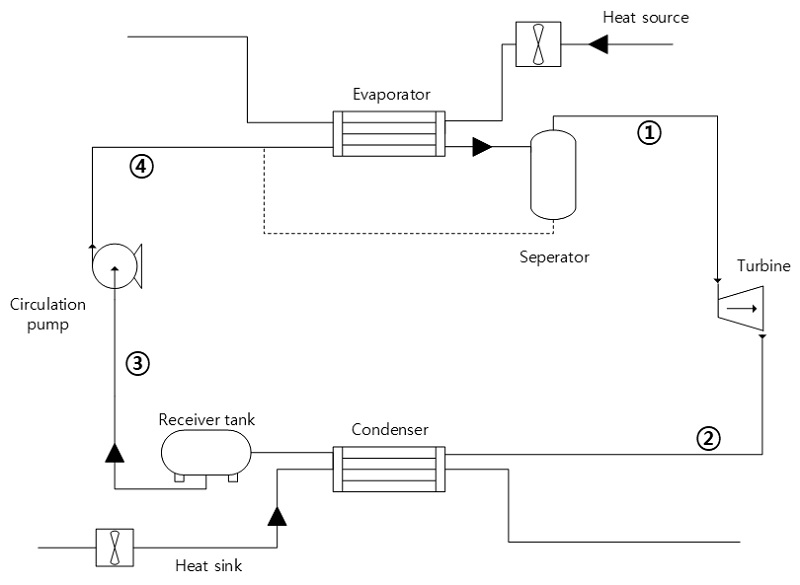

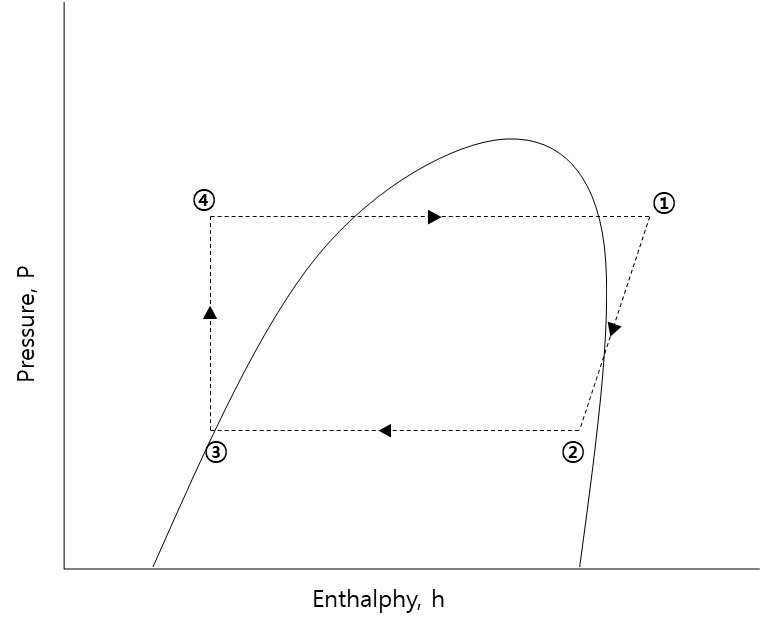

Fig. 1은 유기랭킨사이클의 구성도로 위 설명과 같이 증발기, 터빈, 응축기 및 작동유체 순환펌프로 구성되어 있다. 랭킨사이클과 유기랭킨사이클은 사용되는 작동유체에 차이점이 있을 뿐 원리와 시스템 구성은 동일하다. Fig. 2는 유기랭킨 사이클의 P-h 선도이며, 가로축에 작동유체의 엔탈피, 세로축에 압력을 표시에 각 위치에서 작동유체의 상태를 쉽게 파악할 수 있다.

유기랭킨사이클의 성능 분석을 위해 열원에서 흡수된 열량(Qeva), 터빈 발전량(Wturb), 작동유체펌프 소요동력(Wpump)이 필요하며, 아래의 식을 통해 입출력 열량, 터빈 출력, 펌프 일량, 효율을 계산할 수 있다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

3. 사이클 설계

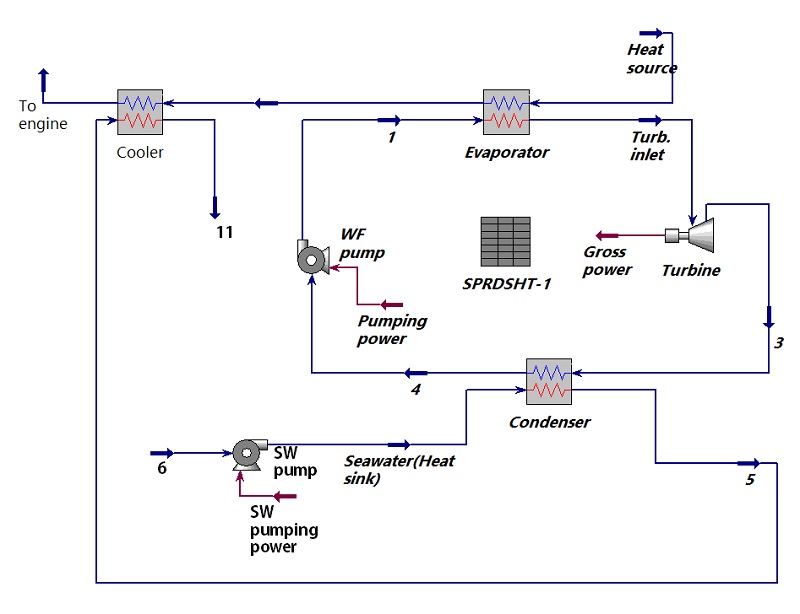

Fig. 3은 본 연구에 사용된 사이클의 모식도이다. 연구에 적용된 폐열과 폐열의 회수시스템, 유기랭킨사이클은 다음과 같이 설계되었다.

3.1 선박폐열 회수 시스템

선박의 폐열은 현재 건조되어 운항중인 120k DWT COT(Crude Oil Tanker)에 적용된 1,235 kW의 엔진(WINGD 6X62DF)을 기준으로 하였다.

선박에는 Main Engine 냉각수, 배기가스 등 가용한 다양한 폐열이 존재하며, 본 연구에서는 소기냉각기(SAC)를 통과한 저온의 냉각수를 열원으로 해석을 진행하였다.

120k DWT COT의 SMCR(Specific Maximum Continuous Rating) 기준으로 소기냉각기에서 약 240℃의 소기를 냉각하는 냉각수는 36℃로 유입되어 소기냉각기를 통과한 후 54℃로 토출된다. 소기냉각기에서 240℃ 소기를 45℃로 냉각하는데 약 4,500 kW의 열량제거가 필요하며, 이를 위해 필요한 냉각수 유량은 58.32 kg/s이다. 소기냉각기에서 소기의 냉각을 마친 냉각수는 선박 중앙냉각시스템을 통해 36℃로 냉각되어 다시 소기냉각기로 유입된다. 본 연구에서는 별도의 열교환기에서 응축에 사용된 해수와 열원에 사용된 담수를 열교환하여 중앙냉각시스템의 냉각부하를 줄이는 데 사용하였다.

3.2 유기랭킨사이클

Table 1에는 시뮬레이션에 사용된 조건을 나타내었다. 본 연구에서는 SAC를 통과한 54℃의 냉각수를 열원으로 사용하였고 해당 온도와 열교환 하였을 때 증발압력이 10.5 bar 정도로 크게 높지 않으며 발전효율이 높은 R134a를 작동유체로 사용하였다. 터빈 입구에서 작동유체인 R134a의 압력을 조정하여 사이클 최적화를 수행하였다. 식 (2)에 나타낸 바와 같이 터빈 입출구에서 작동유체의 온도, 압력에 의해 결정되는 엔탈피의 차이와 유량이 터빈 발전량으로 직결된다. 따라서 사이클 설계 시 열원 등 조건에 맞는 적절한 터빈입구 상태를 결정하는 것은 매우 중요하다. 따라서 터빈 입구 조건에 따라 작동유체의 유량, 열침의 유량 등이 계산될 수 있도록 사이클을 설계하였고, 터빈 입구의 압력을 Gross power가 발생하는 최저압력인 8.5 bar에서 12.5 bar까지 0.1 bar 단위로 변동을 주며 시스템의 성능을 분석하였다.

일반적으로 실제 유기랭킨사이클 구동 시 터빈의 보호와 안전한 구동을 위해 작동유체를 포화증기에서 조금 더 가열한 과열증기 상태로 터빈에 공급하나, 본 연구에서는 터빈 입구에서의 건도를 1로 설정하여 포화증기가 터빈에 공급되도록 설정하였다.

터빈출구의 작동유체 상태에 의한 엔탈피는 입구에서의 엔탈피와 동일하게 시스템 성능을 결정짓는 중요한 요소이다. 터빈 출구에서의 압력이 낮을수록 엔탈피가 낮아지며, 입출구의 엔탈피 차이를 키워 시스템의 성능이 더 좋아진다. 그러나 본 연구에서는 터빈 입구의 압력 변동에 의한 시스템 성능변화를 분석하고자 하여 고정된 열침온도에 의한 터빈 출구압력을 8 bar로 고정하였다.

열침은 선박의 운항 항로에 따른 차이는 있으나 25℃의 해수를 작동유체 응축에 사용하였다.

작동유체 순환펌프는 응축기에서 열교환을 통해 저온저압상태가 된 작동유체를 증발기로 전달하며 증발압력까지 압력을 올려주는 역할을 한다.

본 연구에서는 터빈 입구압력을 조정하였으므로 순환펌프에서의 소요동력도 터빈 입구압력 조정에 따라 변동되었다.

시스템 설계 시 터빈 효율은 85%, 펌프 효율은 80%로 설정하였고, 증발기 minimum approach는 3.5℃, 응축기 minimum approach는 3℃로 설정하였으며, 열교환기의 성능을 부여하여 조건에 따라 작동유체와 열침의 유량이 계산되었다.

3.3 해수 취수 시스템

선박은 발라스트 탱크의 평형수 보충, 엔진 등 주요 부품 냉각이나 기타 다른 목적 등으로 해수를 취수하며, 대부분 선박의 아래쪽에 펌프를 포함한 취수 시스템이 갖춰져 있다.

본 연구에서는 선박의 아래쪽에서 취수된 해수를 열침으로 사용하였고, 응축기로 유입되는 작동유체 측 조건에 따라 취수되는 해수의 양이 조건에 맞게 변동되도록 시스템을 구성하였다. 펌프는 취수 환경과 손실 등을 고려하여 3 m의 양정을 부여하여 해석을 진행하였다.

4. 결 과

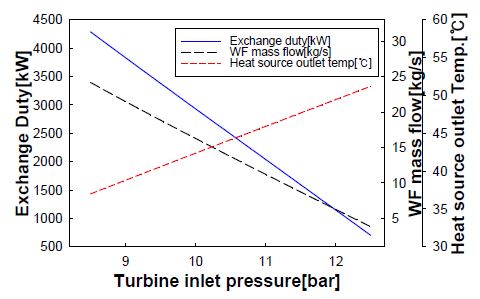

4.1 작동유체 유량, 열원 출구온도 및 증발열량

사이클 해석 시 다른 조건을 모두 입력 후 터빈 입구(증발기 출구)의 압력을 입력하게 되면 증발기에 부여된 minimum approach를 만족하기 위해 열원의 출구 온도와 작동유체의 유량이 결정되며 증발기에서 작동유체와 열원이 열교환하는 증발열량이 결정된다.

Fig. 4는 터빈 입구압력을 8.5 bar에서 12.5 bar까지 변동시킬 때의 작동유체 유량, 열원 출구온도 및 증발열량이다. 작동유체 유량은 터빈 입구 압력이 변경됨에 따라 24.15 kg/s에서 3.82 kg/s까지 줄어들었다. 터빈 입구의 압력이 낮을 때, 열교환기에서 작동유체의 증발압력과 증발온도 또한 낮으며 증발기에서 설정한 3.5℃의 minimum approach를 만족하기 위해 열원의 출구온도는 낮아지게 된다. 열원 출구온도는 터빈 입구압력에 따라 36.99℃에서 51.21℃까지 증가하였다. 터빈 입구의 압력이 낮은 경우, 열원 유량은 고정된 상태에서 열원 출구온도가 낮아지므로 작동유체 유량과 열교환량이 높게 나타나며 터빈 입구압력이 높아질수록 열교환량은 줄어든다. 증발기에서의 열교환량은 터빈 입구 압력에 따라 4,286 kW에서 703 kW로 감소하는 값을 보였다. 터빈입구의 압력이 점점 높아지며 작동유체의 증발압력과 증발온도가 높아지므로 열원 출구 온도가 높아지고 열교환량과 작동유체 유량은 줄어드는 경향을 보였다.

4.2 해수유량, 해수펌프 및 작동유체 순환펌프 소요동력

터빈 입구 압력 입력을 통해 작동유체의 유량이 정해지면, 응축기에 설정된 minimum approach 3℃를 만족하기 위해 응축기 출구 온도와 유량이 결정된다.

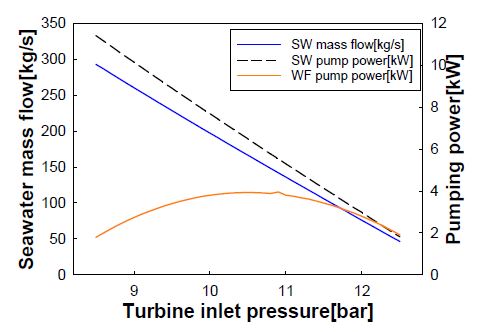

Fig. 5에는 터빈입구에 따른 열침 해수의 유량과 이에 따른 펌프 소요동력 및 작동유체 순환펌프 소요동력을 나타내었다. 4.1절에 기재한 바와 같이 터빈 입구 압력이 증가할수록 작동유체의 유량은 감소하게 된다. 이에 따라 응축기에서 냉각해야 할 작동유체의 유량이 줄어듦으로 열침 해수의 유량과 펌프에서 소모하는 동력이 선형적으로 줄어듦을 볼 수 있다. 시뮬레이션 결과 해수 유량은 292.9 kg/s에서 46.36 kg/s로 줄어들었고, 해수펌프의 동력은 11.41 kW에서 1.81 kW로 줄어들었다.

4.1절에서 작동유체의 유량은 터빈 입구의 압력이 증가함에 따라 선형적으로 감소한다고 나타내었으나 작동유체 순환펌프 소요동력은 터빈 입구압력 8.5 bar에서 10.5 bar까지는 1.79 kW에서 6.48 kW까지 증가하다가 이후로는 감소하는 경향을 보여 터빈입구압력 12.5 bar에서는 1.91 kW까지 그 값이 다시 줄어들었다. 이는 식 (2)에서 볼 수 있듯 터빈 입구에서의 압력이 커질수록 펌프가 순환시켜야 하는 작동유체의 유량(mwf)은 줄어드나 터빈입구 압력이 증가를 위해 펌프 전후단의 압력차(dP)가 증가하기 때문이다.

4.3 터빈출력, 순출력 및 효율

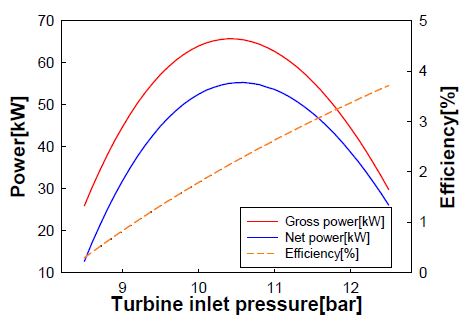

Fig. 6에는 터빈에서 발생하는 출력, 사용 가능한 순출력 그리고 시스템의 효율을 나타내었다. 유기랭킨사이클의 터빈에서는 터빈 구동을 통해 전력을 발생하며(Gross power), 터빈의 구동을 위해서 해수펌프와 작동유체 순환펌프에 전력이 투입되어야 한다. 이때 터빈에서 발생된 전력에서 각 펌프에 투입되는 전력을 뺀 값을 사용자가 사용할 수 있는 순출력(Net power)이라 한다.

그래프에서 터빈 입구압력이 증가하며 터빈출력과 순출력은 모두 증가하다가 터빈 입구압력 10.6 bar를 지나며 추세가 변경되어 감소하는 모습을 보인다. 터빈출력은 25.94 kW에서 65.46 kW까지 증가하였다가 29.84 kW까지 줄어들며, 순출력은 12.74 kW에서 55.3 kW까지 증가하였다가 26.12 kW까지 줄어들었다.

식 (2)와 같이 본 시뮬레이션에서 터빈 출구의 온도와 압력은 고정되어 엔탈피값 또한 고정되어 있으며(h2), 발전량은 유량(mwf)과 터빈 입구 상태(h1)에 의해 결정된다. 따라서 터빈출력을 높이기 위해서는 작동유체의 유량이 많고, 터빈 입구의 엔탈피가 높아야 한다. 하지만 본 시뮬레이션에서는 터빈 입구의 압력값을 높이면 터빈 입구의 엔탈피 값은 높아지나 작동유체의 유량은 줄어드는 반비례 관계를 가진다. 따라서 두 값의 증감 사이에서 최고 발전량이 결정된다. 따라서 그래프에서 보는 바와 같이 터빈출력 기준으로는 터빈입구 압력 10.4 bar에서 65.74 kW의 최고출력을 보였다.

시스템의 효율은 식 (6)과 같이 계산된다. 시뮬레이션에서의 시스템 효율은 터빈 입구압력에 따라 8.5 bar일 때 0.30%, 10.5 bar 일 때 2.22%, 12.5 bar일 때 3.72%로 Fig. 4에 나타난 것과 같이 터빈 입구압력이 증가함에 따라 증발기에서의 열교환량이 감소하므로 시스템 효율은 터빈 입구 압력이 커짐에 따라 증가하는 추세를 보였다.

5. 결 론

본 연구에서는 선박의 폐열과 해수를 이용한 유기랭킨사이클의 성능을 분석하였다. 터빈 입구 압력을 8.5 bar에서 12.5 bar까지 증가시키며 사이클의 성능을 분석하여 아래와 같은 결과를 얻을 수 있었다.

1) 시뮬레이션 결과, 120COT 선박폐열을 적용한 본 연구의 ORC 사이클은 터빈 입구압력 10.4 bar에서 65.74 kW의 최고 터빈출력을 나타내었다. 사이클 구동을 위해 소요되는 전력을 제외한 순출력은 터빈 입구압력 10.6 bar에서 55.3 kW로 최대치를 나타내었다.

2) 터빈 입구 압력이 증가함에 따라 작동유체의 유량이 줄어들어 증발기에서의 열교환량은 터빈입구압력이 8.5 bar일 때 4,286 kW에서 12.5 bar 일 때 703 kW까지 선형적으로 줄어든다.

3) 마찬가지로 작동유체 유량이 줄어듦에 따라 응축기에서의 응축열량도 줄어들어 응축에 필요한 해수의 유량과 해수펌프 소요동력이 줄어든다. 작동유체 순환펌프 소요동력의 경우 유량은 줄어드나 작동유체의 압력을 높이기 위해 펌프 전후단의 dP가 늘어나 터빈 입구압력 8.5 bar의 1.79 kW에서 10.5 bar의 3.93 kW까지는 증가하다가 12.5 bar의 1.91 kW까지 감소하는 모습을 보인다.

4) 터빈 입구에서의 압력이 증가하며 터빈 출력에 직접적으로 영향을 미치는 두 가지 요소 중 하나인 작동유체 유량은 줄어드나 다른 요소인 터빈 입출구의 엔탈피 차이는 증가한다. 터빈 출력 계산식에 의해 터빈출력은 약 10.5 bar까지는 증가하다가 줄어드는 모습을 보인다.

5) 유기랭킨사이클의 운영 목적은 터빈 발전 전력을 최대로 늘리고, 펌프 등 소요 전력을 최소로 하여 최대의 순출력을 얻는 것이므로, 사이클 구동 및 운영 시 최대 순출력을 나타내는 10.6 bar에서 시스템을 운영하여야 한다.

본 연구의 사이클 해석 결과와 같이 선박폐열 유기랭킨시스템을 적용함으로 버려지는 폐열을 이용한 전력생산이 가능하다. 뿐만 아니라 선박 중앙냉각시스템(CCS)의 구동 전력을 절감하는 추가적인 이점이 있다.

― 기 호 설 명 ―

| Q : | 열교환량 [kW] |

| W : | 발전량, 소비전략 [kW] |

| H : | 양정 [m] |

| h : | 비엔탈피 [kJ/kg] |

| m : | 유체 유량 [kg/s] |

그리스 문자

| γ : | 비중 |

| η : | 효율 [%] |

하첨자

| eva : | 증발기 |

| wf : | 작동유체 |

| sw : | 해수 |

| turb : | 터빈 |

Acknowledgments

본 논문은 해양수산부의 국가 R&D 사업인 ‘1MW급 해수온도차발전 실증플랜트 개발(6/6) (PMS4730)’에 의해 수행되었습니다.

Author contributions

J. H. Moon; Formal analysis, Investigation, Writing-original draft. H. S. Lee; Conceptualization, Project adminstration, J. B. Seo; Writing-review & editing.

References

- T. H. Jeong, S. K. Kang, J. G. Lee and J. G. Ann, 2018, "International Maritime Organization (IMO) Greenhouse Gas (GHG) Emission Control Trend and Introduction of Domestic·Overseas Countermeasures", Bulletin of the Society of Naval Architects of Korea, Vol. 55, No. 4, pp. 48-54.

-

S. H. Park, C. H. Han and T. I. Kim, 2020, "Effect of Low Sulphur Fuel Oil Use on Korean Container Shipping Companies by IMO Environmental Regulations", Journal of Korea Port Economic Association, Vol. 36, No. 1, pp. 23-40.

[https://doi.org/10.38121/kpea.2020.03.36.1.23]

-

S. T. Lim, H. J. Kim, J. H. Moon and H. S. Lee, 2019, "Performance Simulation of a Waste Heat Recovery-Desalination System using Jacket Cooling Water from a Ship Main Engine", Journal of the Korean Society of Marine Engineering, Vol. 43, No. 9, pp. 667-673.

[https://doi.org/10.5916/jkosme.2019.43.9.667]

-

J. B. Seo, J. H. Moon, H. S. Lee and H. J. Kim, 2020, "Preliminary Design of the Radial Outflow Turbine for Waste Heat Recovery System on Vessels", Journal of Power System Engineering, Vol. 24, No. 6, pp. 116-124.

[https://doi.org/10.9726/kspse.2020.24.6.116]

-

J. K. Kim, Y. T. Kim and H. K. Kang, 2014, "An Analysis on the Characteristics of Superheater Organization of ORC System for Marine Waste Heat Recovery System(WHRS)", Journal of the Korean Society of Marine Engineering, Vol. 38, No. 1, pp. 8-14.

[https://doi.org/10.5916/jkosme.2014.38.1.8]

-

I. W. Song, Y. U. Song and C. Oh, 2018, "A Study on Ship Application of Absorption Refrigeration System using Exhaust Waste Heat of Ship’s ORC Power Generation System", Journal of the Korean Society of Marine Engineering, Vol. 42, No. 6, pp. 406-412.

[https://doi.org/10.5916/jkosme.2018.42.6.406]

- Aspen HYSYS, Aspen Technology Inc.

-

J. Y. Lee, H. H. Yoo, Y. H. Kim and J. S. Oh, 2007, "A Study on the Energy Saving Method by Controlling Capacity of Sea Water Pump in Central Cooling System of Vessel", Journal of the Korean Society of Marine Engineering, Vol. 31, No. 5, pp. 592-598

[https://doi.org/10.5916/jkosme.2007.31.5.592]