하이브리드 강화재 적용을 통한 FRP 선박 V 스카프 접합 보수면의 기계적 특성

Abstract

This paper aims to identify the mechanical properties of the hull plate of fiber reinforced plastics, which occupies 95.5% of the registered domestic fishing vessels for strength improvement after a repair by changing reinforced materials. Under the present legislations, in case of repairing the hull plate of fiber reinforced plastics, localized repair using only V- and X-scarf methods are acknowledged. The existing glass fiber reinforced material was replaced with the hybrid laminated method of carbon and aramid fiber before being applied to repair surface of scarf-processed parent material and by comparing the strength with the existing glass fiber mat and roving combination. The use effect when repairing the hull made of hybrid fiber rather than glass fiber was found. As a result of the repaired hull plate, the hybrid joint type exhibited an overall reduction in tensile joint efficiency rather than the existing resin and glass fiber roving and mat combination. However, in flexural joint efficiency improved in specimen applying aramid fiber hybrid compared to the existing joint method improved by up to 77.4%. A 1:12 scarf joint had a high effect in flexural strength rather than tensile strength. When carbon-aramid fiber was used partially appropriately by replacing the existing glass fiber, joint efficiency improved.

Keywords:

V scarf joint efficiency, FRP vessels, Hybrid, Carbon and aramid fiber1. 서 론

해상에서 선박의 안전성을 보장하기 위해 안전한 항해가 필수적이지만 선박은 해상이동 구조물로서 운항 중 암초나 기타 물체와의 충돌 또는 어항에서 입출항 시 타 선박과의 접촉으로 인한 파손이 발생하면 보수가 필요하다.1)

보수란 건물이나 시설의 낡거나 부서진 것을 고친다는 뜻이며, 본디의 것을 손질하여 다른 것이 되게 한다2)는 것으로 선박의 경우, 선체가 낡거나 해상 환경으로 인해 손상될 경우에 외판의 보수가 필요하고 안전 측면에서는 보수의 결과가 최소한 선체 건조 시 외판의 구조 강도 기준과 같은 결과를 보여야 하겠다.

강선의 보수 시 주된 방법은 용접이며, 용접의 방법과 관련하여서는 제2차 세계대전 중에 건조되었던 용접선 T2 유조선이 정박 중에 취성파괴에 의하여 둘로 잘린 이후 활발한 연구가 진행되고 있으며,3) 다양한 용접 방법에 따라 용접한 시편은 모재와 유사한 강도 결과를 보인다.4)

섬유강화플라스틱(Fiber Reinforced Plastics; FRP)은 철에 비해 가벼우며 해양 환경에서 내식성이 우수하고, 낮은 열 전도성 및 저렴한 유지보수 비용의 장점이 있다. 또한 설계 및 가공에 있어서 어떠한 형태로든 자유롭게 적용할 수 있고, 접착성이 좋아 미국, 일본, 유럽 등에서 선체 제작공정에 널리 사용되고 있다.5-6)

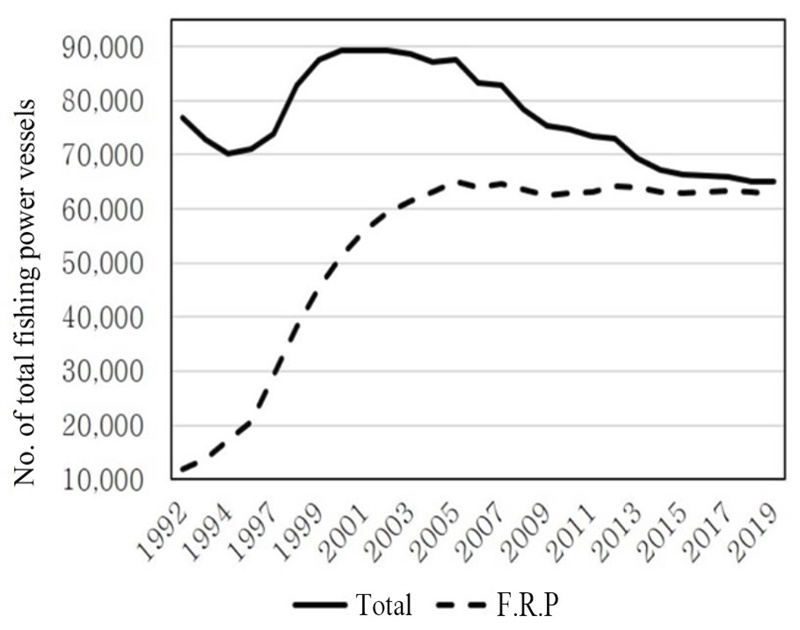

국내 동력 어선은(데이터 집계가 없는 1996년 제외) Fig. 1과 같이 1992년 76,825척에서 2019년 65,650척으로 15.3%가 감소했지만 섬유강화플라스틱 재질 어선은 같은 해 11,858척에서 62,721척으로 529%가 증가하였고, 2019년 기준 전체 동력 어선 중 95.5% 비율을 차지하고 있으며, 특히 10톤 미만의 소형 어선에서는 전체의 95.9%를 차지하고 있어 국내 어선 대부분이 섬유강화플라스틱 재질로 선체 외판이 제작되고 있다고 볼 수 있다.7)

최근 소형 어선들은 기존 어업 활동뿐만 아니라 정부의 어가 수입 외 소득을 위한 낚시어선으로 이용되고 있으며, 세계적으로도 해양레저산업이 활황하고 있어 레저 선박과 더불어 복합재료 소재를 이용한 선박의 건조는 증가하고 있으나 선체의 보수방법과 안전에 관한 연구는 부족하다.

어선에서는 탄소 섬유 등 타 섬유와 비교하여 상대적으로 가격이 저렴한 유리 섬유로 이루어진 복합재가 선체 외판 재료로 많이 사용되고 있다.8)

최근 관련 연구 동향으로 두 가지 이상의 계가 다른 섬유 혼합, 금속과 섬유의 혼합, 암석, 식물성 및 동물성 섬유를 혼합하는 등 두 가지 이상의 서로 다른 강화 섬유의 혼합을 통해 단일 섬유의 단점을 보완하고 장점을 부각해 기계적 특성을 증가시키는 하이브리드 복합재료와 관련된 연구가 다양하게 진행되고 있다.9-11)

FRP 외판 수리 방법에 대한 국내 조선소의 설문조사 결과, 57%가 V 스카프 접합을 사용하고 있으며 스카프 비율은 1:3~50까지 작업자의 경험을 바탕으로 이루어지고 있다.12)

국내 FRP 조선소 보수 방법으로 사용 비율이 높으며, 법령상 외판의 국부적인 수리 시 적용이 가능한 V 스카프 접합 방법과 시편 전체 길이와 국내외 연구 결과를 검토하여 미국의 보수 지침에서 활용한 1:12의 스카프 비율로 인장과 굽힘 시편을 제작하여 기존 유리 섬유 강화재를 탄소와 아라미드 섬유 강화재로 대체한 하이브리드 형태의 보수면에 대한 기계적 특성을 확인하였다.13-15)

2. 연구방법

2.1 시편 재료

본 연구에 사용된 FRP 시편의 유리 섬유 매트와 로빙은 Owens Corning Korea의 M723-450과 WR-570-100, 수지는 (주)폴린트컴포지트코리아의 G-613BT(R), 경화제는 대한화학공업사의 UPR 경화제 WD, 탄소 섬유 로빙은 시그마텍스의 PC-470, 아라미드 섬유 로빙은 동일 CNE의 L-500을 사용하였으며 주요 섬유의 물성은 Table 1∼2와 같다. 주요 물성 정보는 제작사에서 제공한 노르웨이·독일(DNV·GL)선급 자료를 참조하였다.

2.2 시편 제작

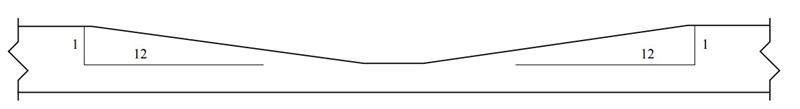

시편 접합을 위한 기본 시편은 제작은 섬유강화플라스틱 외판 적층 순서에 관한 법령 또는 기준이 없어 한국해양교통안전공단의 건조 승인을 받은 총 톤수 4.99톤 섬유강화플라스틱 어선의 외판 적층 순서를 참고하여 매트(Mat)-로빙(Roving) 순서로 9층을 플라이(ply) 한 외판을 모재로 제작 후 스카프 비 1:12를 적용하여 가공하였다. 스카프 비란 Fig. 2과 같이 높이 대 가공면 길이의 비를 말한다.14)

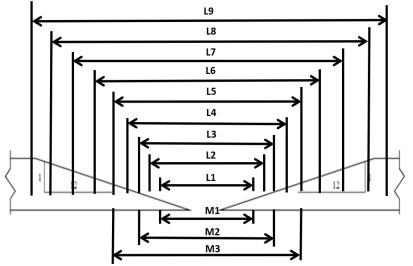

1:12 V 스카프 비율로 가공된 모재에 Fig. 3과 같은 방법으로 상하부를 적층하였고, 적층 재료의 길이는 Table 3과 같이 적층면의 직전면을 덮을 수 있는 길이 이상으로 제작하였다. 적층 재료의 순서는 Table 4와 같이 윗부분은 기존의 보수방법인 유리 섬유 매트, 로빙을 사용한 Neat, 강화재 중 한 층을 탄소 섬유(1C)와 아라미드 섬유(1A)를 사용, 2개의 탄소 섬유(2C)와 아라미드 섬유(2A)를 사용, 4개의 탄소 섬유(4C)와 아라미드 섬유(4A)를 사용하여 적층하였고, 아랫면은 접합면의 이음부 보강을 위해 매트를 사용하여 3층으로 보강한 뒤 강화플라스틱선의 구조기준 별표3과 별표6의 시편 규격을 따라 인장과 굽힘 강도 시편을 5개씩 총 70개의 시편을 제작하였다.16)

3. 시험 결과 및 파단 특징

3.1 인장강도 시험 결과 및 파단 특징

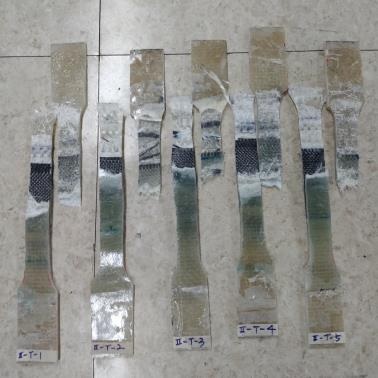

인장강도 시험은 INTRON 600DX 만능재료시험기를 사용하여 강화플라스틱선의 구조기준 별표3의 인장강도 시험 방법에 따라 하이브리드 형태로 보강된 시편 Neat, 1C, 2C, 4C, 1A, 2A, 4A에 대하여 인장 하중 속도를 분당 5 mm로 실시하였다.16) 실제 시편은 일반적인 선박 외판과 같이 제작한 뒤 1:12 스카프 비율로 한쪽면을 가공 한 뒤 맞댐하여 V 스카프 접합을 실시하였다. V 스카프 접합으로 제작된 시편을 인장과 굽힘 시편 시험 규격에 따라 가공하였다.

인장시험 결과는 Table 5와 같고 보수를 하지 않은 선체 외판 모재(Original)의 하중은 2684.6 kgf이며 기존 보수방법인 유리 섬유 보수 시편 Neat는 2472.3 kgf였다. 하이브리드 보수 시편에서는 탄소 섬유 4개를 적층한 보수 시편 4C가 2506.9 kgf, 아라미드 섬유 2개를 적층한 보수 시편 2A가 2006.4 kgf로 가장 큰 접합 효율을 보였다. 모든 인장 보수 시편은 모재보다 낮은 강도값을 보였으며, 하이브리드 시편 4C 강도가 가장 컸고 기존의 유리 섬유 보수 시편보다 높은 접합 효율을 보였다. 탄소 섬유 하이브리드 시험 군에서는 탄소 섬유 사용 수량이 증가할수록 강도가 증가하였으나 아라미드 섬유 하이브리드 시험 군에서는 선형적 특성이 없이 아라미드 섬유 2개를 사용한 2A에서 가장 높은 강도값을 가졌다.

인장시험 균열 양상은 하중이 가해지면서 시편 표면에 유관상 균열이 발생하지는 않았지만, 내부 필라멘트가 끊기는 소리가 발생한 상태로 하중이 증가하다가 V 스카프 시편의 중앙 부분인 3개의 매트로 보강된 접합 부분에서 수직 균열과 동시에 스카프 면으로 균열이 확장되면서 시험이 종료되었다. 인장 시편의 대부분은 Fig. 4와 같이 가운데 면이 파단되면서 시편의 한쪽 방향으로 스카프 접합면이 분리되는 양상을 보였다.

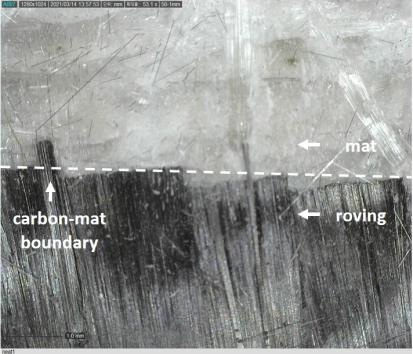

인장 시편의 파괴 단면을 Dino-lite 전자 현미경을 통해 50배율로 확인한 결과, Fig. 5와 같이 보수면 보강을 위해 사용한 탄소와 매트 섬유층의 경계를 확인할 수 있었으며 가장자리의 형태가 그대로 유지되면서 분리되었다. 모재의 보강을 위해 적층한 매트와 로빙은 모재에 하나의 복합재료 형태로 합침이 되는 것이 아닌 고유의 형태를 유지하면서 수지에 의해 접착되는 형태의 특성을 보이는 것을 확인하였다.

3.2 굽힘 강도 시험 방법 및 결과

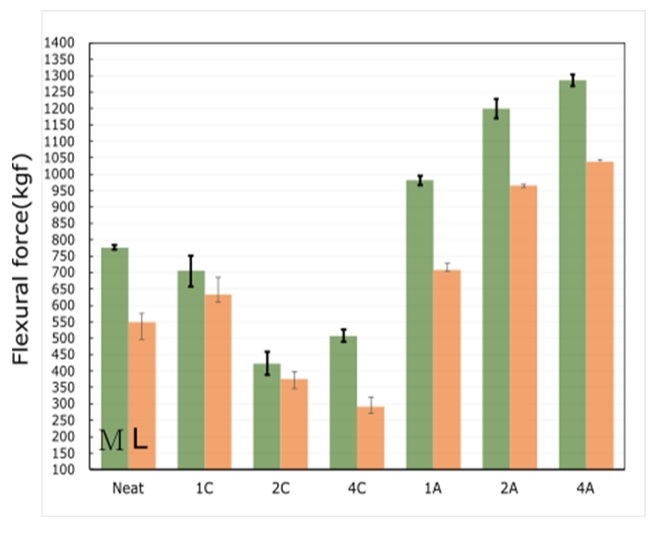

굽힘 강도 시험은 뉴원시스템 R25243 만능재료시험기를 사용하여 강화플라스틱선의 구조기준 별표 6의 굽힘 강도와 굽힘 탄성계수의 규정에 따른 시험 방법에 따라 하이브리드 형태로 보강된 시편 Neat, 1C, 2C, 4C, 1A, 2A, 4A에 대하여 3점 굽힘 시험을 하였다.16) 굽힘 강도 식은 (1)과 같고 P는 파단하중(kg), ℓ은 지지점 간의 거리(mm), b는 시편의 너비(mm), t는 시편의 두께(mm)로 계산할 수 있으나 본 시험에서는 굽힘 강도값 대신 시험 하중으로 시편의 접합 효율강도를 비교하였다. 그 이유는 시편의 특성상 V 스카프를 적용한 시편 중심부의 두께는 9.2~14 mm로 비접합 시편 모재(Original)에 비해 접합 부분의 두께만 1.4~2.1배가 두꺼운 형태로 전체적인 시편의 두께 t로 확정하여 계산 시 강도가 지나치게 감소하기 때문이다. 하중 속도는 분당 시편 두께의 2분의 1인 5 mm를 표준으로 시험을 진행하였다.16)

| (1) |

굽힘시험 결과는 Table 6과 같으며, 보수를 하지 않은 선체 외판 Original의 하중은 390.6 kgf, 기존 보수방법인 유리 섬유 보수 시편 Neat는 640.5 kgf였다. 하이브리드 보수 시편에서는 탄소 섬유 1개를 적층한 보수 시편 1C가 651.6 kgf, 아라미드 섬유 4개를 적층한 보수 시편 4A가 1137.1 kgf로 가장 큰 접합 효율을 보였다. 모든 굽힘 보수 시편에서 Original 시편보다 높은 강도값을 보였으며, 하이브리드 시편 4A 강도가 가장 컸고 1C, 1A, 2A, 4A에서 기존의 유리 섬유 보수 시편보다 높은 접합 효율을 보였다. 탄소 섬유 하이브리드 시험 군에서는 탄소 섬유 사용 수량이 증가할수록 강도가 감소하였으나 아라미드 섬유 하이브리드 시험 군에서는 아라미드 섬유 사용 수량이 증가할수록 높은 강도값을 가졌다.

굽힘 탄성계수 식은 (2)와 같으며, 하중 처짐 곡선도의 초기 직선 부분의 접선 기울기 m은 굽힘 강도 응력-변위 값의 파괴응력 값 100%를 기준으로 20~50%의 응력 값에서 20~50%의 변위 값을 나누어 적용하였다.17)

| (2) |

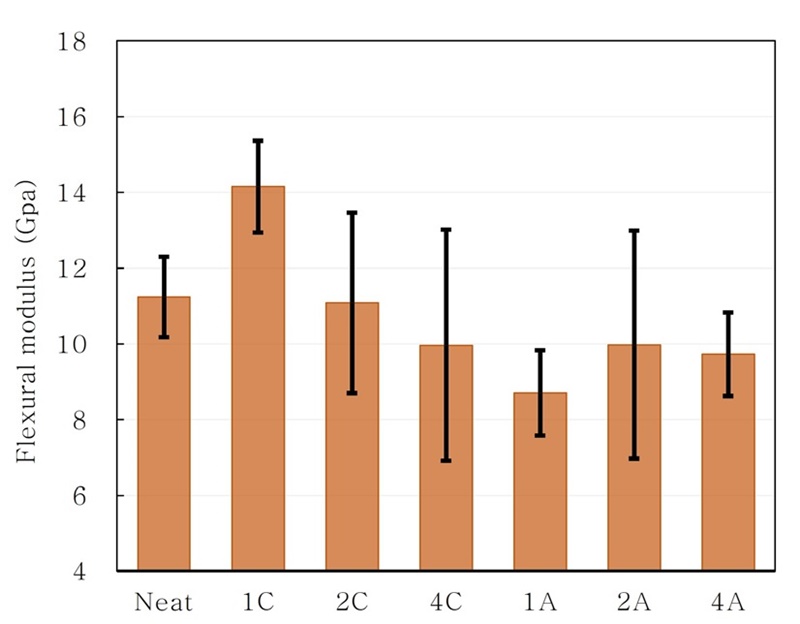

굽힘 탄성계수 값은 Fig. 6과 같이 1C와 2C는 Neat보다 크거나 같았으나 나머지 시편의 탄성계수 값은 작았다. 탄소 섬유 함침량이 증가할수록 탄성계수 값은 줄어들었고, 아라미드 섬유 함침량이 2개와 4개를 사용하였을 때 1개를 사용하였을 때보다 증가하였다. 실제 접합 부분의 두께 t 대신 기본 시편과 접합면의 두께의 평균치 적용 시 두께의 감소로 인해 접합 시편의 탄성계수 값은 더 향상될 수 있다.

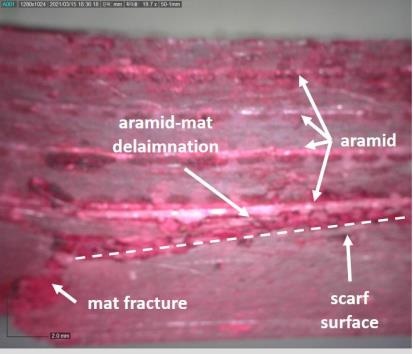

굽힘 시험 파단 형태는 지그에 하중이 증가하면서 시편 하부의 M 형태의 매트로 보강된 부분에서 균열이 먼저 발생하였으며, 이 균열이 수직상부 방향으로 성장하다가 스카프 경계면에서 수평 방향으로 스카프 가공 면을 따라 균열의 방향이 바뀌면서 성장하였다. 파단면을 20배 확대해서 확인한 Fig. 7을 보면 하부의 매트 균열이 발생하고 그 균열이 수직 방향 상부 쪽으로 확장된 뒤 스카프 경계면을 따라 균열이 진행된 것을 확인할 수가 있으며, 상부 쪽에 하이브리드 섬유 형태로 보강된 면에는 균열이 확장되지 않고 시편 파단이 발생하였다.

3.3 고 찰

스카프 비율에 따른 복합재료의 접합시험 결과, 1:12 V 스카프 접합 인장강도는 모재의 28%, 굽힘 강도는 29%로 보수 이후, 강도의 감소가 발생하였고,18) 이는 보수 이후 안전상 문제가 발생할 수 있다. 현 법령상 "외판은 맞댐접합으로 하여서는 아니 되며, 수리 등의 경우로서 국부적인 이음이 필요한 경우에만 스카프 이음만을 사용한다"라고 규정되어 있다.

여러 스카프 이음 중에 조선소 대부분이 사용하며 현장에서 간편하게 사용할 수 있는 V 스카프 접합을 활용한 보수면의 개선이 법과 현실을 고려하여 강도 개선에 대하여 가장 효율적인 방법이라 판단된다.

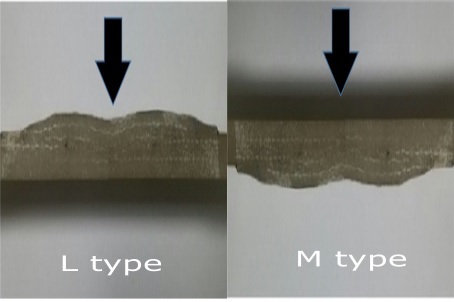

굽힘 강도 시편 특성은 인장강도와 다르게 시편의 윗부분의 보강면과 아랫면의 보강면의 구조가 달라 굽힘 시험 시 지그가 하중을 전달하는 면에 따른 차이가 있다. Fig. 8과 같이 실제 윗부분의 L 형태의 보강면을 지그로 하중을 전달한 시험 결과와 아랫부분의 M 형태의 보강면을 지그로 하중을 전달한 시험 하중 결과에 차이가 있었으며, M 형태의 보강면을 지그로 하중을 전달했을 때가 높은 강도 값을 가졌다. 국내 섬유강화플라스틱 재질의 어선이 대부분 10톤 미만의 소형 어선임을 고려할 때 선체 외부에서의 작업이 편리하겠지만, 내부 작업 공간이 허용된다면 일반적인 L 형태의 보강을 외판 내부 쪽에서 작업을 한다면 Fig. 9와 같이 같은 재료로서 111.3∼174.4%의 굽힘 하중 개선 효과가 있다는 것을 확인하였다.

시편은 복합재료의 특성과 수적층의 한계로 인해 같은 시험판에서 제작된 시편임에도 불구하고 기계적 특성과 두께가 같은 결과를 얻기 어려웠으며, 일정한 강도 및 하중 값을 얻기 어려운 복합재료와 수적층의 한계를 확인하였다.

섬유 관련 기술의 발전으로 가벼우면서 강하거나 섬유강화플라스틱의 단점을 보완할 수 있는 친환경 섬유의 개발 등 최근 많은 섬유의 개발이 이루어지고 있는 만큼 다양한 재료를 활용한 기존 선박의 보수방법에 관한 법령의 규제 완화, 관련 기관의 검증을 통해 현장에서 적용이 가능한 기술 지침 및 가이드 등의 개발이 이루어져 안전한 보수 작업을 통한 안전한 해상 환경이 구축되어야 하겠다.

4. 결 론

본 연구에서는 FRP 재질 선박의 외판 손상 시 보수면에 대한 기계적 특성 개선을 위해 보수면을 1:12의 V 스카프 형태로 가공을 하고 보수를 위해 기존의 유리 로빙 섬유 강화재를 탄소와 아라미드 섬유의 수량 조정을 통해 제작한 하이브리드 시편을 인장 및 굽힘 시험을 통해 다음과 같은 결론을 확인하였다.

1) 인장강도에서는 기존의 유리 섬유 보수 시편 접합 효율보다 탄소 섬유 하이브리드 4개가 적층된 4C 보수 시편만이 보수 전 선체 외판보다 인장 강도가 증가하였다. 탄소 섬유 하이브리드 시험 군에서는 탄소 섬유 사용 수량이 증가할수록 강도가 증가하였으나 아라미드 섬유 하이브리드 시험 군에서는 선형적 특성 없이 아라미드 섬유 2개를 사용한 2A에서 가장 높은 강도값을 가졌다.

2) 굽힘강도에서는 기존의 유리 섬유 보수 시편 접합 효율보다 탄소 섬유 1개를 적층한 1C, 아라미드 섬유를 1개, 2개 및 4개를 적층한 시편에서 더 좋은 접합 효율을 보였다. 탄소 섬유 하이브리드 시편 군에서는 탄소 섬유 사용 수량이 증가할수록 하중이 감소하였고, 아라미드 섬유 하이브리드 시험 군에서는 아라미드 섬유 사용량이 증가할수록 하중이 증가하였다.

3) 인장시험 파단 특성으로 선체 외판 스카프 가공면 상부의 보수 적층에서의 파괴는 없었으며, 외판 시편 뒤쪽에 매트 3개를 이용한 보강면에서 인장력에 의한 파괴가 발생하였고, 스카프 접합면에서는 전단력에 의한 계층 간 분리가 발생하면서 시편이 파단되었다.

4) 굽힘시험 파단 특성으로 지그가 눌리는 곳의 균열과 시편 하부에서 매트 3개를 이용하여 스카프 가공 접합 외판 뒷면을 보강한 접합부에서 균열이 발생하여 하부 균열 개소에서부터 상부 수직 방향으로 균열이 진행되다가 스카프 경계면에서 스카프 접합면을 따라 균열이 확장되면서 시험이 종료되었고, 상부 하이브리드 스카프 보강면으로 균열이 연속진행되지는 않았다.

5) 인장과 굽힘 파단 시편 특성상 스카프 접합면에서 균열과 파손이 발생하였고, 본딩이 떨어지는 스카프면의 형태를 고려할 때 스카프 면의 접착력 향상을 위한 추가적인 연구를 통해 선박의 정비, 취급 및 관리 분야의 응용이 필요하겠다.

Author contributions

D. K. Kang; Conceptualization, J. H. Park; Project adminstration.

References

- S. B. Kim, 1984, "FRP Fishing Vessel Building Method and Repair(Ⅱ)", The Journal of Korean Fishing Vessel Society, Vol. 21, pp. 62-64.

- National Institute of Korean Language, 2021, "Korean Standard Unabridged Dictionary"

-

D. Broak, 1978, "Elementary Engineering Fracture Mechanics", Sijthoff and Noordhoff.

[https://doi.org/10.1007/978-94-009-4333-9]

-

J. D. Kim, G. H. Myoung and J. Suh, 2016, "Butt Weldability of Shipbuilding Steel AH36 Using Laser-Arc Hybrid Welding", Trans. Korean Soc. Mech. Eng. A, Vol. 40, No. 10, pp. 901-906.

[https://doi.org/10.3795/KSME-A.2016.40.10.901]

- M. Dev Anand, K. A. Janardhahan, R. Rajush and D. Ramachandran, 2016, "Fibre Reinforced Plastic Material with Aluminum Filling Used for Ship Superstructure", Journal of Chemical and Pharmaceutical Sciences, Vol. 9, No. 1, pp. 351-355.

- S. H. Ahn, H. K. Choi and K. W. Nam, 2010, "Strength Evaluation for Adhesive Bonds of Adhesive with FRP Ship Body Structure", Journal of Ocean Engineering and Technology, Vol. 24, No. 1, pp. 146-152.

- Ministry of Oceans and Fisheries, 2020, National Approval Statistics, http://www.mof.go.kr/statPortal, .

- H. C. Song and J. S. Yum, 2010, "A Study of the Mechanical Properties of Fiberglass Reinforcements with Constitution of Lay-up, Manufacturing Method, and Resins", The Korean Society of Ocean Engineers, Vol. 24, No. 5, p 76.

-

R. T. D. Prabhakaran, S. Pillai, S. Charca, S. A. Oshkovr, H. Knudsen, T. L. Andersen, J. I. Bech, O. T. Thomsen and H. Lilholt, 2014, "Mechanical characterization and fractography of glass fiber/polyamide (PA6) composites", Polymer Composites, Vol. 36, No. 5, pp. 834-853.

[https://doi.org/10.1002/pc.23003]

-

J. W. Lee, Y. H. Kim, M. K. Jung, S. W. Yoon and J. M. Park, 2014, "Fabrication of Carbon/Basalt Hybrid Composites and Evaluation of Mechanical Properties", The Korean Society for Composite Materials, Vol. 27, No. 1, pp. 14-18.

[https://doi.org/10.7234/composres.2014.27.1.014]

-

M. Rajesh, M. T. H Sultan, M. Uthayakumar, K. Jayakrishna and A. U. M. Shah, 2018, "Dynamic Behaviour of Woven Bio Fiber Composite", Bio resources, Vol. 13, No. 1, pp. 1951-1960.

[https://doi.org/10.15376/biores.13.1.1951-1960]

- Korea Ship Safety Technology Authority, 2016, "A Study of FRP Ship Joint Method about Testing and Evaluation".

- D. K. Kang and J. H. Park, 2018, "The Prevention Effect of Seawater Penetration of Gel Coat Applied in Repair of FRP Fishing Vessel", Journal of Korean Society of Safety, Vol. 33, No. 6, pp. 15-21.

- American Bureau of Shipping, 2013, "Materials and Welding-Aluminum and Fiber Reinforced Plastics", Part. 2(6), p. 106.

- Eric Greene, 1999, "Marine Composites", 2nd, Eric Greene Associates.

- Ministry of Oceans and Fisheries, 2016, "Structural Standard of Fiber Reinforced Plastic Ship".

- A. M. Yusouf, M. Suffian, W. Hashim and R. Rafeadah, 2015, "Optimum Slope of Load-Deflection Curve for Bending Young’s Modulus Derivation", Journal of Tropical Forest Science Vol. 27, No. 4, pp. 527-534. (http://www.jstor.org/stable/43596229, )

-

K. W. Kim, D. K. Kang, M. K. Baek and J. H. Park, 2015, "A Study on the Strength Characteristics of the FRP Bonding Method", The Korean Society of Marine Environment and Safety Vol. 21, No. 6, pp. 778-783.

[https://doi.org/10.7837/kosomes.2015.21.6.778]