레이저 피닝한 STS304의 특이한 피로 특성 평가

Abstract

This study evaluated the threshold stress intensity factor and fatigue limit according to the microcrack size when microcracks exist in the STS304 steel. In addition, the compressive residual stress was introduced by fiber-delivered laser peening while the harmless crack size was evaluated. The evaluation equation of a new threshold stress intensity factor is proposed that focuses on nonlinear behavior at the fatigue limit, which is substantially lower than the yield stress. This equation was able to evaluate the threshold stress intensity factor and fatigue limit according to the size of the microcrack. The harmless crack size was approximately a=1.2 mm in the residual stress of the x direction and approximately a=1.25 mm in the residual stress of the y direction.

Keywords:

Laser peening, Fatigue, Residual stress, Harmless crack size1. 서 론

구조물은 사용 중에 심각한 문제가 종종 발생한다. 반복하중을 받는 강 구조물은 제조 중의 결함이나 사용 중의 결함으로 피로 파괴가 발생한다. 이와 같은 피로 파괴는 파괴의 약 90%가 되며, 결함에 의한 피로 파괴 방지가 필요하다. 내구성과 피로 특성을 향상을 위한 다양한 종류의 표면 처리 방법이 연구되고 있다.

피닝(Peening) 공정은 표면 처리 기술로 잘 알려져 있으며, 기계 부품이나 구조물에서 예상하지 못한 파괴가 발생하는 것을 방지할 수 있다. Okada 등은 메탈 벨로우즈에 쇼트 피닝(Shot Peening : SP)을 실시하여, 피로한도가 증가하는 것을 연구하였다.1) Mono 등은 SP에 의하여 형성된 나노 결정상이 피로 강도에 미치는 영향을 연구하였다.2) Takahashi 등은 표면 인공 결함에 피닝하여, 피로한도를 평가하였다. 이같이 표면 결함이 있는 재료는 SP 처리로 피로 강도가 향상되었다.3,4) 더욱이 표면 결함을 무해화할 수 있다면, 구조 부재의 신뢰성은 크게 향상되고, 가격이 저렴하게 될 수 있다. 이와 같은 관점에서 SP5,6) 및 캐비테이션 피닝7)에 의한 표면 균열 무해화 연구가 실시되었다. 무해화 가능 균열 크기는 피닝에 의한 압축잔류 응력분포에 의존하였다.8) 또한 피닝은 응력부식 균열 감수성을 감소시키기 위하여 원자력 발전 플랜트의 반응기 슈라우드(Shroud)에 적용하고 있다.9) Micheal 등은 레이저 피닝에 의한 압축 잔류응력 분포를 평가하였으며,10) Zhang 등은 레이저 피닝한 Ti–6Al–4V alloy의 피로한도를 평가하였다.11) 그러나 레이저 피닝에 의한 압축잔류 응력분포에 의한 무해화 가능 균열 크기에 관한 연구는 없다.

본 연구는 오스테나이트계 STS304 강에 미소 균열이 존재할 경우, 미소 균열 길이에 따르는 하한계응력확대계수 및 피로한도를 평가하였다. 또한 광섬유 전달 레이저 피닝으로 압축잔류응력을 도입하여, 무해화 가능 균열 크기(ahlm)를 평가하였다.

2. 해석 대상 재료, 시험편 및 잔류응력

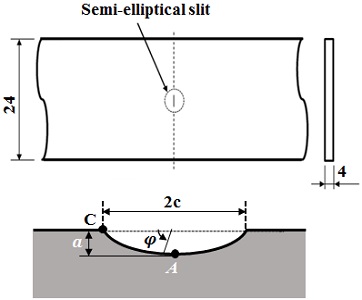

평가 구조 모델은 Fig. 1과 같이 판폭 2W=24 mm,두께 t=4 mm이고, 응력비 R=0의 굽힘응력을 받는 경우이다. 시험편은 STS304로서 반타원형 표면균열 부분에 피닝된 것으로 가정한다. 시험편 표면은 균열 깊이(a), 균열 길이(2c)의 반타원형 표면균열이 존재하는 것으로 가정한다. 균열 형상비(aspect ratio; As=a/c)는 1.0, 0.6 및 0.4로 가정한다. 압축 잔류응력은 레이저 피닝으로 도입12)한 경우를 가정하였다.

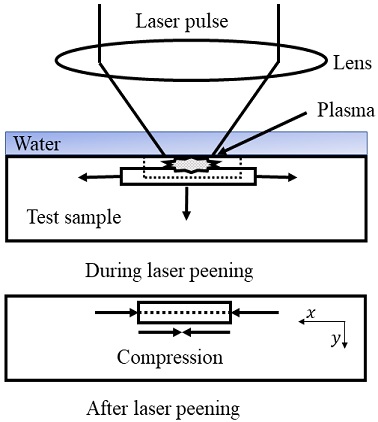

Fig. 2는 레이저 피닝의 기본 공정을 나타낸다. 레이저 충격파는 금속 내부로 전파되면서 영구적인 변형을 만들고 에너지를 잃는다. 레이저 충격파는 전파 후에 영구 변형이 생기고, 주변의 금속재료는 탄성 변형에 대한 반응으로 레이저-조사된 제한 영역에 압축 응력을 형성한다.

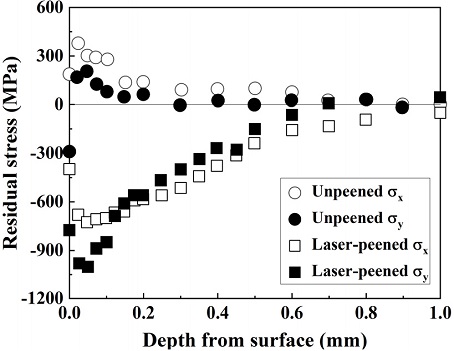

Fig. 3은 측정한 압축잔류응력을 나타낸다. 압축잔류응력은 표면에서 z축인 두께 방향으로 측정하였으며, x축(레이저 진행 방향과 평행) 및 y축(레이저 진행 방향과 수직) 값을 나타낸다. 압축잔류응력은 피닝 전에 존재하였던 인장잔류응력의 영향을 받지 않는 것으로 가정하였다.

평활시험편의 피로한도σω는 260 MPa이고,13) 긴 균열의 하한계응력확대계수Kth(l)는 5.5로 하였다.14)

3. 해석 방법

저자 등은 표면균열이 존재하는 유한판에서, 피로균열 진전의 하한계 응력확대계수(ΔKth(s))의 균열 길이 의존성을 나타내는 식 (1)을 제안하였다.15-17)

| (1) |

여기서, ΔKth(s) 및 ΔKth(l)은 각각 미소 균열 및 긴 균열의 하한계응력확대계수, Δσω은 평활시험편의 피로한도이다. α는 Fig. 1과 같은 균열 최심부(A점)에서 Newman-Raju 식18)으로 주어지는 형상보정계수이고, a은 균열 깊이다.

유한판에서 균열 시험편의 피로한도(Δσωc)는 식 (2)로 구할 수 있다.15-17)

| (2) |

여기서, ΔKth(s)은 미소 균열의 하한계응력확대계수이지만, 긴 균열의 하한계응력확대계수는 ΔKth(l)이다.

최표면부(C점)의 c를 평가하는 경우에는 α를 β로 치환하면 된다.15) α와 β는 식 (3)으로 주어진다.

| (3) |

여기서, H, F 및 Q는 Newman-Raju 식18)에서 주어지고, α는 ϕ=90o, β는 ϕ=0o를 대입한다. w는 판폭의 절반이다.

피닝에 의한 무해화균열길이는 식 (4)로 평가한다.

| (4) |

여기서, Kap는 피로하중의 최대 응력확대계수, Kr은 잔류응력에 의한 응력확대계수, ΔKth는 하한계응력확대계수이다. Kap는 Newman-Raju식을 사용하여 평가한다.18) Kr은 API-RP57921)에서 4차 다항식으로 얻어지는 잔류응력분포를 사용하여 식 (5)로 구한다.

| (5) |

여기서, G0∼G4는 API-RP579에 의한 응력확대계수의 형상보정계수이다. a, c는 각각 반타원 균열의 깊이 및 표면길이다. W, t는 각각 판 폭과 판 두께다. σ0∼σ4는 식 (6)을 사용하여 잔류응력분포를 4차 다항식으로 근사시킨 결과에서 얻어지는 계수이다.

| (6) |

여기서, x는 균열이 존재하는 표면에서 깊이 방향의 거리이다.

SP재의 표면균열 무해화 가능 최대균열 치수(ahlm) 조건은 식 (7)이다.

| (7) |

식 (7)의 조건은 A점과 C점에서 검토하여, 무해화 가능 균열 치수(ahlm)가 작은 것을 취한다.

4. 해석 결과 및 고찰

4.1 미소 균열의 하한계응력확대계수

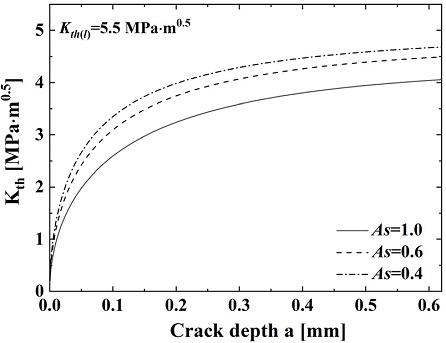

Fig. 4는 식 (1)을 사용하여, 균열 깊이에 따르는 하한계응력확대계수(Kth)의 변화를 나타낸 것이다. 균열형상비는 각각 As=1.0,0.6 및 0.4의 경우이다. Table 1은 Fig. 4에서 균열 깊이 0.05, 0.1, 0.2, 0.3 및 0.5 mm에 상당하는 Kth를 나타낸다. As가 작을수록 미소 균열에서 Kth가 급격하게 증가하였고, 균열이 증가함에 따라서 긴 균열의 하한계응력확대계수(Kth(l))에 수렴하였다. 이같이 Kth(l)에 수렴하는 균열 깊이는 균열 형상에 의존한다. Kth(l)은 고강도 강일수록 미소 균열에서 급격하게 증가하여 수렴한다. 즉, Kth(l)가 작을수록, 피로한도(Δσω)가 클수록 Kth가 Kth(l)에 수렴하는 균열 깊이는 짧아진다.

4.2 미소 균열의 피로한도

Fig. 5는 식 (2)를 사용하여, 피로한도 변화를 균열 깊이에 대하여 나타낸 것이다. Fig. 5는 각각 As=1.0,0.6 및 0.4의 경우이다. 그림에서 c는 표면균열 길이를 나타내고, a는 균열 깊이를 나타낸다. Table 2는 Fig. 5에서 균열 깊이 0.1, 0.2, 0.3, 0.4 및 0.5 mm에 상당하는 피로한도를 나타낸다. (a)는 As=1.0인 경우, 균열 깊이에 따르는 피로한도이다. c의 피로한도가 a보다 빠르게 감소하였다. 즉, As=1.0의 표면균열은 굽힘 반복 응력을 받으면 길이 방향의 성장이 깊이 방향보다 빠르므로 피로한도의 감소가 빠르게 나타난 것이라 판단된다. (b)는 As=0.6인 경우, 균열 깊이에 따르는 피로한도이다. a의 피로한도가 c보다 약간 빠르게 감소하였다. As=0.6과 같은 경우, 균열 깊이와 균열 길이가 동시에 성장하지만, 균열 깊이가 더 빨리 성장하기 때문에 피로한도의 감소가 빠르다. 즉, 균열 깊이가 더 많이 성장하므로 균열 깊이의 피로한도가 약간 빠르게 감소하였다. (c)는 As=0.4인 경우, 균열 깊이에 따르는 피로한도이다. a의 피로한도가 c보다 빠르게 감소하였다. As=0.4와 같이 As가 작아지면, 균열 깊이가 먼저 성장하여 균열 길이에 접근하고, 그러면 동시에 균열이 진전하게 된다. 즉, 균열 깊이가 균열 길이보다 빠르게 성장하므로 균열 깊이의 피로한도가 빠르게 감소하였다. 따라서 As가 작을수록 균열 깊이의 피로한도 감소가 빠르게 나타났다.

4.3 무해화 균열 크기

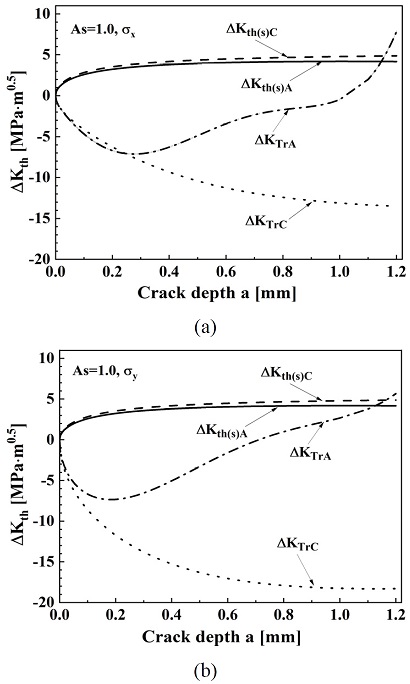

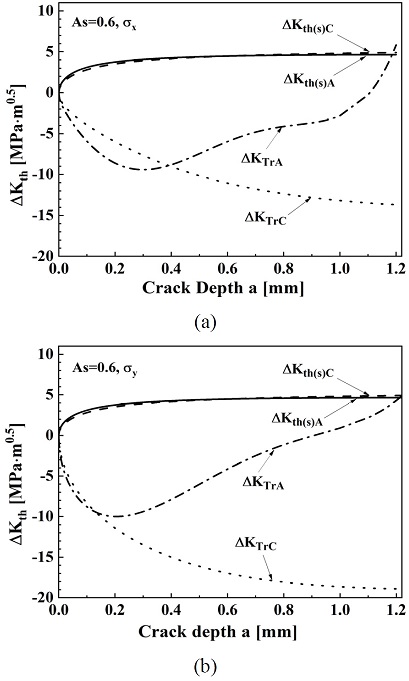

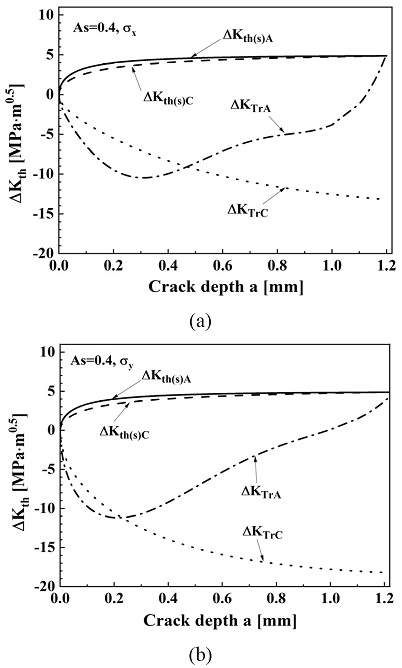

Fig. 6~8은 As=1.0,0.6 및 0.4의 경우, 레이저 피닝(LP) 평활시험편의 Kth(s)와 균열 깊이(a)의 관계를 균열최심부(A점)와 균열표면부(C점)에 대하여 식 (1)로 평가한 것이다. 또 잔류응력 영역을 진전하는 균열의 응력확대계수KTr은 식 (4)로 평가하였다. (a)는 σx방향의 잔류응력, (b)는 σy방향의 잔류응력의 경우이다.

Crack depth dependence of (Kth)(s) and KTr of A and C points in case of As=1.0. (a) Residual of σx direction, (b) Residual of σy direction

Crack depth dependence of (Kth)(s) and KTr of A and C points in case of As=0.6. (a) Residual of σx direction, (b) Residual of σy direction

Crack depth dependence of (Kth)(s) and KTr of A and C points in case of As=0.4. (a) Residual of σx direction, (b) Residual of σy direction

그림에서 Kth(s) 및 KTr은 A점 및 C점에서 평가하여, 각각 Kth(s)A 및 Kth(s)C, KTrA 및 KTrC로 나타내었다. 그림에서 KTrA는 음의 값으로 감소하다가 양의 값으로 증가하여 Kth(s)A와 교차하였다. 이 지점이 무해화 가능 균열 깊이(ahlm)에 해당한다. Table 3은 KTrA와 Kth(s)A가 교차한 무해화 가능 균열 깊이(ahlm)를 나타낸다. Fig. 6은 (a)의 무해화 가능 균열 깊이(ahlm)가 (b)보다 깊으나, Figs. 7과 8은 (b)무해화 가능 균열 깊이(ahlm)가 (a)보다 깊게 나타났다. 그러나 KTrC는 음의 값으로 감소하여, Kth(s)C와 교차하지 않았기 때문에 균열의 진전은 없다. 즉, 본 연구에 사용한 STS304는 As에 따라서 다르지만, σx방향의 잔류응력에서 최대균열 깊이 약 a=1.2 mm, σy방향의 잔류응력에서 최대균열 깊이 a=1.25 mm인 표면균열은 크기에 상관없이 무해화 가능하다.

5. 결 론

본 연구는 오스테나이트계 STS304 강의 미소 균열 길이에 따르는 하한계응력확대계수 및 피로한도를 구하고, 광섬유 전달 레이저로 피닝하여 무해화 가능 균열 깊이(ahlm)를 평가하였다.

1) As가 작을수록 미소 균열에서 하한계응력확대계수가 급격하게 증가하였고, 균열이 증가함에 따라서 긴 균열의 하한계응력확대계수에 수렴하였다.

2) As=1.0에서 표면균열 길이의 피로한도는 깊이보다 빠르게 감소하였다. 그러나 As=0.6과 0.4에서 균열 깊이의 피로한도가 표면균열보다 약간 빠르게 감소하였다. 즉, As가 작을수록 균열 깊이의 피로한도 감소가 빠르게 나타났다.

3) 본 연구에 적용한 레이저 피닝에 의한 두 방향의 잔류응력을 사용한 무해화 가능 균열 크기(ahlm)는 σx방향에서 약 a=1.2 mm, σy 방향에서 a=1.25 mm이며, 표면균열은 길이에 상관없이 무해화 가능한 것으로 나타났다.

Author contributions

D. J. Son; Writing-review & editing, J. E. Paeng & K. H. Gu; Investigation, K. W. Nam; Methodology.

References

-

H. Okada, A. Tange and K. Ando, 2001, "Effect of shot peening on improvement of fatigue strength for metal bellows", Transactions of Japan Society of Spring Engineers, Vol. 2001, No. 46, pp. 27-31.

[https://doi.org/10.5346/trbane.2001.27]

-

H. Mano, S. Kondo, T. Imura and A. Matsumura, 2005, "Effect of nanocrystalline surface layer produced by shot peening on fatigue strength", Journal of the Japan Institute of Metals and Materials, Vol. 69, No. 2, pp. 213-216.

[https://doi.org/10.2320/jinstmet.69.213]

-

F. Takahashi, A. Tange and K. Ando, 2008, "Effect of shot peening on fatigue limit of surface flawed samples", Fatigue & Fracture of Engineering Materials & Structures, Vol. 31, pp. 242-250.

[https://doi.org/10.1111/j.1460-2695.2008.01219.x]

-

K. Takahashi, T. Amono, K. Ando and F. Takahashi, 2011, "Improvement of fatigue limit by shot peening for high-strength steel containing a crack-like surface defect", International Journal of Structural Integrity, Vol. 2, No. 3, pp. 281-292.

[https://doi.org/10.1108/17579861111162888]

-

K. Takahashi, T. Hayashi, K, Ando and F. Takahashi, 2010, "Evaluation of acceptable defect size by shot peening based on fracture mechanics", Japan Society of Spring Engineers, Vol. 2010, No. 55, pp. 25-30.

[https://doi.org/10.5346/trbane.2010.25]

-

K. Houjou, K. Takahashi, K. Ando, R. Fueki and H. Okada, 2015, "Effect of material hardness on crack size rendered harmless by shot peening", Journal of the Society of Materials Science, Japan, Vol. 64, No. 11, pp. 859-864.

[https://doi.org/10.2472/jsms.64.859]

-

S. Fukuda, T. Amano, K. Takahashi, K. Matsui, H. Ishigami and K. Ando, 2009, "Increase in fatigue limit and acceptable size of defect for smooth and notched specimen by cavitation peening", Japan Society of Spring Engineers, Vol. 2009, No. 54, pp. 1-6.

[https://doi.org/10.5346/trbane.2009.1]

- K. W. Nam, K. Ando, M. H. Kim and K. Takahashi, 2021, "Improving reliability of high-strength steel designed against fatigue limit using surface crack nondamaging technology by shot peening", Fatigue & Fracture of Engineering Materials & Structures, Online Version.

- Y. Sano, M. Kimura, K. Sato, M. Obata, A. Sudo, Y. Hamamoto, S. Shima, Y. Ichikawa, H. Yamazaki, M. Naruse, S. Hida, T. Watanabe and Y. Oono, 2000, "Development and application of laser peening system to prevent stress corrosion cracking of reactor core shroud", Proc. of 8th Int. Conf. on Nuclear Engineering (ICONES), ICONE-8441, Baltimore.

-

K. Micheal, R. M. Seetha, Q. Dong and K. V. Vijay, 2017, "Effect of laser shock peening on residual stress, microstructure and fatigue behavior of ATI 718Plus alloy", International Journal of Fatigue, Vol. 102, pp. 121-134.

[https://doi.org/10.1016/j.ijfatigue.2017.04.016]

-

X. C. Zhang, Y. K. Zhang, J. Z. Lu, F. Z. Xuan, Z. D. Wang and S. T. Tu, 2010, "Improvement of fatigue life of Ti–6Al–4V alloy by laser shock peening", Materials Science and Engineering: A, Vol. 527, No. 15, pp. 3411-3415.

[https://doi.org/10.1016/j.msea.2010.01.076]

- Y. Sano, M. Kimura, M. Yoda, N. Mukai, K. Sato, T. Uehara, T. Ito, M. Shimamura, A. Sudo and N. Suezono, 2001, "Development of fiberdelivered laser peening system to prevent stress corrosion cracking of reactor components", International Conference on Nuclear Engineering (INIS-FR-647), Nice, France, pp. 8-12.

-

A. Ohta, N. Suzuki and Y. Maeda, 2003, "Shift of S-N curves with stress ratio", Journal of International Institute of Welding, Vol. 47, pp. 19-24.

[https://doi.org/10.1007/BF03266374]

-

K. Hasegawa and S. Usami, 2017, "Effect of Stress ratio on fatigue crack growth threshold for austenitic stainless steels in air environment", Key Engineering Materials, Vol. 741, pp. 88-93.

[https://doi.org/10.4028/www.scientific.net/KEM.741.88]

-

K. Ando, R. Fueki, K. W. Nam, K. Matsui and K. Takahashi, 2019, "A study on the unification of the threshold stress intensity factor for micro crack growth", Japan Society of Spring Engineers, Vol. 2019, No. 64, pp. 39-44.

[https://doi.org/10.5346/trbane.2019.39]

-

J. Y. Hyun, M. H. Kim and K. W. Nam, 2019, "Crack Length Dependence of Threshold Stress Intensity Factor of Finite Plates with Semi-Elliptical Crack", Journal of the Korean Society for Power System Engineering, Vol. 23, No. 4, pp. 14-21.

[https://doi.org/10.9726/kspse.2019.23.4.014]

-

J. Y. Hyun, M. H. Kim and K. W. Nam, 2019, "Study of Threshold Stress Intensity Factor and Fatigue Limit for Short Crack Growth of HV470 Steel", Journal of the Korean Society for Power System Engineering, Vol. 23, No. 5, pp. 5-12.

[https://doi.org/10.9726/kspse.2019.23.5.005]

-

J. C. Newman Jr. and I. S. Raju, 1981, "An empirical stress-intensity factor equation for the surface crack", Engineering Fracture Mechanics, Vol. 15, pp. 185-192.

[https://doi.org/10.1016/0013-7944(81)90116-8]

-

A. Tange, T. Akutu and N. Takamura, 1991, "Relation between shot-peening residual stress distribution and fatigue crack propagation life in spring steel", Transactions of Japan Society for Spring Engineers, Vol. 1991, No. 36, pp. 47-53.

[https://doi.org/10.5346/trbane.1991.47]

-

M. H. EI Haddad, T. H. Topper and K. N. Smith, 1979, "Prediction of non-propagating cracks", Engineering Fracture Mechanics, Vol. 11, pp. 573-584.

[https://doi.org/10.1016/0013-7944(79)90081-X]

- American Petroleum Institute. Recommended practice 579, Fitness for service, American Petroleum Institute, 2000: C3-C10.