선박 화재진압용 분사장치의 형상 변수에 따른 성능 분석

Abstract

In this study, the spray performance was analyzed by carrying out the experimental and numerical analyses of a deck foam system which is an important component of the vessel fire suppression foam system. In the fire occurrence, the deck foam monitor, which is installed at regular intervals on the deck, sprays fire extinguishing fluid into the fire area to suppress the fire. For responding to the fire accidents, it is necessary to include a suitable spray distance and sufficient injection flow rate of foam which is made in foam station. In the flow analysis, variables consist of X1 to X4. The effect of X1 (length between bodies) to spray distance is small. When X2 (guide distance) and X3 (turbulence breaker distance) increase, spray distance is increased. Furthermore, the increase of X4 (nozzle-guide distance) tends to reduce the spray distance. Based on the analysis results of the four variables, a new model was designed to analyze and the results of this simulation confirmed that the spray distance was 70.7 m and the flow rate was 6165 l/min. The results of this study are expected to be available as basic data for basic design, characteristics and performance verification of similar fire extinguishing and spray equipment.

Keywords:

Deck foam system, Deck foam monitor, Numerical analysis, Turbulence breaker, Nozzle1. 서 론

대양에 고립된 환경에 노출되는 시간이 많은 대형 선박의 특성상, 화재가 발생되면 화재 진압이 어렵고 이에 따라 막대한 인명손상 및 재산손실을 야기할 수 있다. 특히, 해양산업의 지속적인 발전과 더불어 선박사고는 지속적으로 증가하고 있다.1) 따라서 폐쇄형 미분무 노즐,2,3) 격벽 및 내장재에 대한 연구4,5) 등이 진행되고 있다. 선박 화재진압 포말 소화 장치(Deck foam system)는 석유 제품이나 화학약품 등 화재에 취약한 인화성 제품을 운반하는 탱커선(Tanker)에 장착되어 화재발생 시 신속한 진압을 목적으로 하는 설비이다. 화재의 신속한 진압을 위하여 국제 해사 기구(IMO: International Maritime Organization)에서는 탱커선에 대해 선박 내부의 화물탱크가 있는 모든 구역에 정해진 국내·외 선급협회 및 해사기구 등에서 정한 규정을 획득한 갑판포말소화 장치를 반드시 의무적으로 설치하도록 규정하고 있다.6)

선박 화재진압 포말 소화 장치의 구조는 혼합실(Foam station)에서 해수와 포말 원액(Foam concentrate)이 일정 비율로 혼합된 소화액 포말(Foam)을 갑판용 포말 소화액 분사장치(Deck foam monitor)를 통해 분사하여 화재를 진압하는 구조를 가진다. 여기서 포말(Foam)이란 소화를 위한 화학약품과 물이 혼합하여 생성된 거품 상태의 물질을 말하며, 포말은 연료물질에 접촉하여 냉각 효과 및 산소 차단 역할을 하여 화재를 진압한다.7)

포말은 소화장치의 내부 혼합실에서 생성된 1차 포말과 데크폼 모니터 상부로 방출 후 분사된 상태에서 공기와 혼합하여 체적이 증가하는 2차 포말로 나눌 수 있다. 화재를 진압하기 위한 최적의 포말의 형성에 관계되는 요건은 물(Sea water)과 포말원액의 적정 혼합비율에 의한 소화에 적합한 정도의 팽창조건을 주는 것, 즉 1차 포말과 2차 포말의 체적비를 나타내는 팽창비(Volume expansion ratio)를 들 수 있다.

IMO Res. MSC.339(91)는 2014년 6월 1일 이후에 건조되는 모든 탱커선에 적용되고 있지만, 아직까지 그에 준하는 데크폼 모니터 관련 연구가미흡하다. 따라서 포말 소화액을 화재장소로 분사하기 위해 더욱 향상된 분사거리와 적절한 분사 유량을 가진 데크 폼 모니터의 연구가 필요하다.8)

본 연구에서는 IMO(국제해사기구)에서는 규정한 분사거리, 분사유량 등에 적합한 데크폼 개발을 위해 수치해석 및 실험을 진행하였다. 변수로는 데크폼 형상의 설계인자인 바디 연결부, 곡관부, 노즐 가이드, 와류방지 장치 및 노즐과 가이드 사이의 거리를 설정하여 각각의 변화에 따라 분사거리와 유량을 도출하였다.

본 연구의 결과는 유사 소화설비 및 분사장비의 기본 설계 및 특성파악, 성능검증의 기초 자료로 활용할 수 있을 거라 판단된다.

2. 실험 및 수치해석 방법

2.1 실험 장치 및 방법

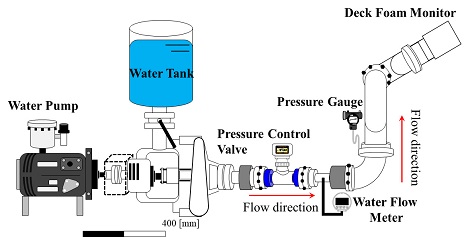

수치해석의 검증을 위해 대표 실험 결과를 수치해석과 비교하기 위해 실험을 진행하였다. Fig. 1은 본 연구의 실험 장치 개략도이다. 그림과 같이 물탱크로부터 다단펌프로 유입된 물은 밸브를 지나 데크폼 모니터의 유체 입구에서 가압되고 분사된다. 분사량과 압력은 유량계와 압력계를 개략도와 같이 부착된 위치에서 측정하여 확인하였다.

압력 및 유량 측정에 사용된 장비는 각각 sensys사와 EUROMAG사의 PSG, MUT2200 모델이며 Table 1에 나타내었다. 분사거리는 데크폼 입구와 도달위치를 지면에 투영시켜 직선거리로 측정하였으며, 분사압력은 0.7 MPa로 설정하였다. Fig. 2는 본 연구의 대표 실험 이미지이다.

2.2 수치해석 방법

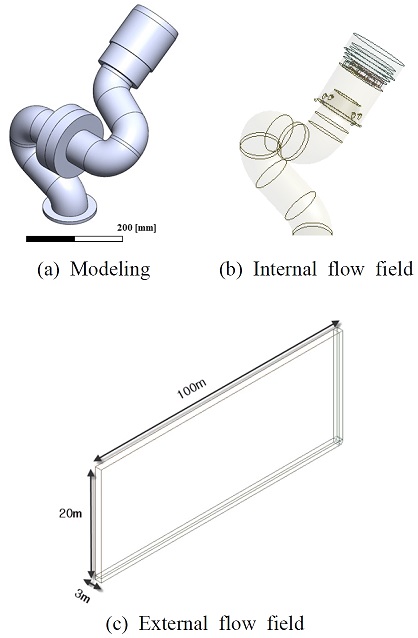

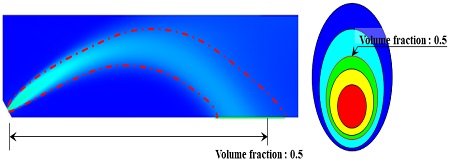

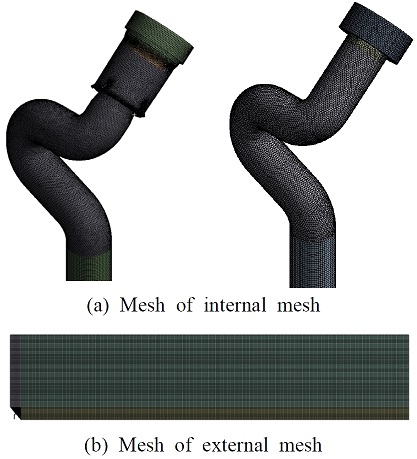

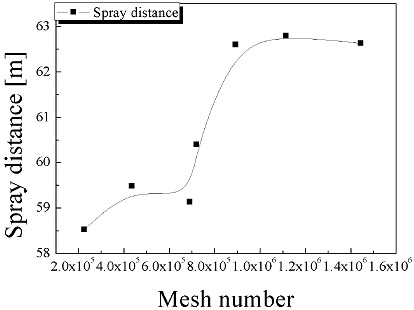

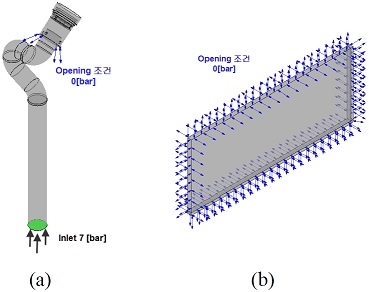

Fig. 3(a)는 연구에 적용된 데크폼의 3D형상을 나타낸다. 유동해석을 위해 Fully implicit pressure based AMG coupled solver가 적용되는 CFX V.16.5를 사용하였고 수렴 조건은 default 값으로 사용되는 RMS 10-4로 설정하였다. 벽면에서의 정밀한 해석결과를 위해 벽면 근처에 종횡비(Aspectratio)가 높은 격자를 생성하였지만 CFX의 경우, 질량과 운동량 방정식의 연동화(Coupled formation)에 따라 압력기반 유한 체적법(Finite volume method)을 fully implicit 이산화하여 얻어지는 방정식을 Algebric multigrid coupled solver를 이용하여 해석한다. 따라서 SIMPLE9) 등 고전적인 Segregated solver에 비해 Implicit coupling 방법은 수렴 속도가 빠르다.10) Fig. 3(b)와 같은 내부 유동장을 생성하고 데크폼에서 대기로 분사된 유체의 도달거리를 측정하기 위해 Fig. 3(c)와 같이 외부 유동장을 추가적으로 생성하였다. 생성된 외부 유동장은 가로 100 m, 세로 20 m, 폭 3 m이다. 수치해석 결과를 바탕으로 Spray distance를 측정하는 방법은 실험에서와 같이 정확히 그 경계를 설정하기 어려우므로 해석 특성상(VOF(Volume of Fluid)) 물과 공기의 체적 분율이 0.5인 지점에 대해 도달거리로 정의하여 Fig. 4와 같이 측정하였다. 수치해석을 위해 각각의 유동장을 활용하여 유한체적모델을 Fig. 5와 같이 생성하였으며, 자세한 격자 정보는 Table 2에 나타내었다. 표에 나타난 격자수는 Fig. 6과 같이 격자 의존성 테스트를 실시하여 최종적으로 선정된 격자수이다. 작동유체는 상온 물 및 외부 대기에는 상온 공기로 설정하여 다상유동(Multiphase) 해석을 진행하였다. Fig. 7(a), (b)는 각각 내부, 외부 유동장의 경계조건을 나타낸다.

그림과 같이 내부 유동장의 경우 하부 입구에서 압력조건으로 0.7 MPa로 설정하였고, 포말형상을 위해 설치된 공기흡입 홀은 유체의 출입이 가능한 Opening 조건을 외부 유동장과 같이 대기압조건으로 설정하였다. 작동유체의 물성치 및 자세한 경계조건은 Table 3에 나타내었다.

데크폼 배관의 직경은 100 mm이며 내부 평균 유속은 약 20 m/s로, Reynolds number가 약 1,900,000이므로 난류로 가정하였다. 난류 모델로는 SST(Shear Stress Transport)를 적용하였으며, SST 모델은 역압력 구배가 주어지는 경계층에서 적절하지 못한 k-ε을 개선하기 위해 고안된 모델로 벽에서부터 충분히 발달된 난류 영역에서는 표준 k-ε모델이 사용되어지며, 벽 인접 영역에서는 k-ω모델로 전환되는 모델이다. 레이놀즈 응력의 계산식과 k방정식은 Wilcox의 k-ω모델과 동일하지만, ω방정식은 ε=kω의 치환으로 ω방정식으로 변환된다. 여기서 ω는 난류 진동수인 ωw=ε/k를 나타낸다.11-13)

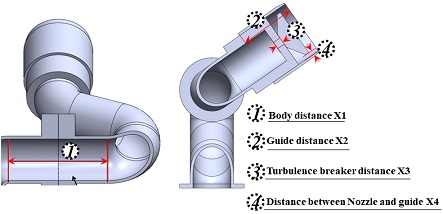

동일 경계조건을 적용하여 Fig. 8과 같이 변수 X1 바디 간 길이, X2 노즐 가이드 길이, X3 와류방지장치 길이, X4 노즐-가이드 간 거리를 변경하여 해석을 진행하였고, 각각의 결과를 바탕으로 형상 변화에 따른 분사거리 및 유량을 분석하였다.

3. 결과 및 고찰

3.1 수치해석 검증

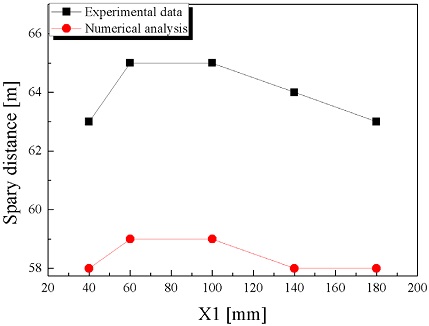

수치해석 방법을 검증하기 위해 형상 변수 X1을 60~180 mm 구간에서 40 mm 간격으로 실험과 수치해석을 진행하여 이를 비교하였다. 그 결과는 Fig. 9와 같으며, 그래프와 같이 실험 및 수치해석의 분사거리는 최대오차 약 10% 이내에서 만족하므로 동일 기법을 적용하여 형상 변수 변화에 따른 결과를 분석하였다. 또한 실험 데이터의 측정 결과를 수치해석 결과와 비교하였을 때 수치해석의 분사거리 결과가 작은 것을 확인할 수 있으며, 이는 앞서 2.2절에서 언급한 체적분율 0.5를 기준으로 거리를 측정하였기 때문에 실험결과보다 작게 나타나는 결과라 판단된다.

3.2 수치해석 결과

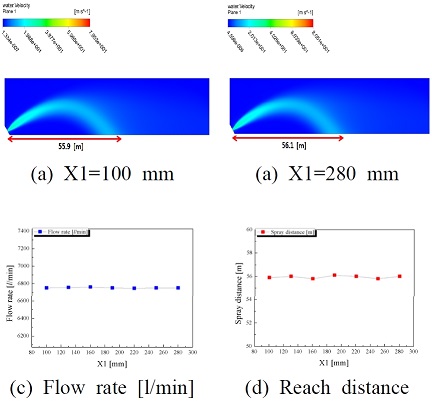

형상 변수에 따른 결과를 분석하기 위해 X1을 100부터 280 mm까지 등 간격 30 mm 단위, 변수 X2을 1부터 19 mm까지 3 mm 단위, 변수 X3을 135부터 195 mm까지 10 mm 단위, 변수 X4을 30부터 90 mm까지 10 mm 단위, 변수 X5를 6부터24 mm까지 3 mm 단위로 각각 증가시켜 총 35 Case에 대하여 유동해석을 수행하였다. Fig. 10은 형상변수 X1 변화에 따른 유량 및 분사거리 결과이다. 그림과 같이 분사거리의 경우 약 56 m, 유량의 경우 약 6745 l/min으로 X1변수는 분사거리와 유량에 크게 영향을 미치지 않는다는 것을 알 수 있다.

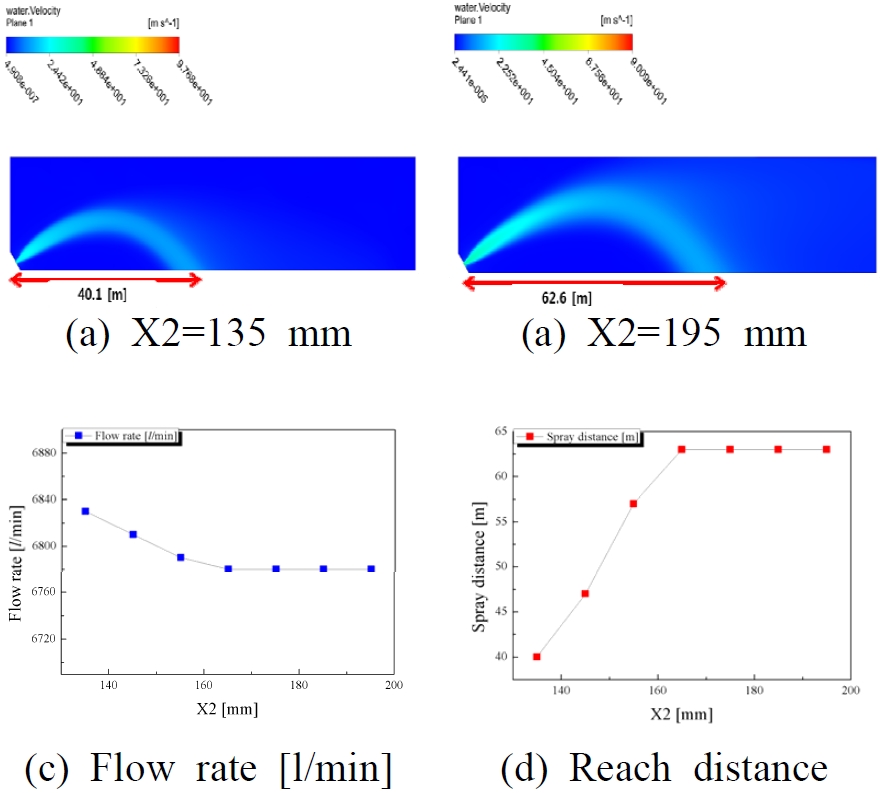

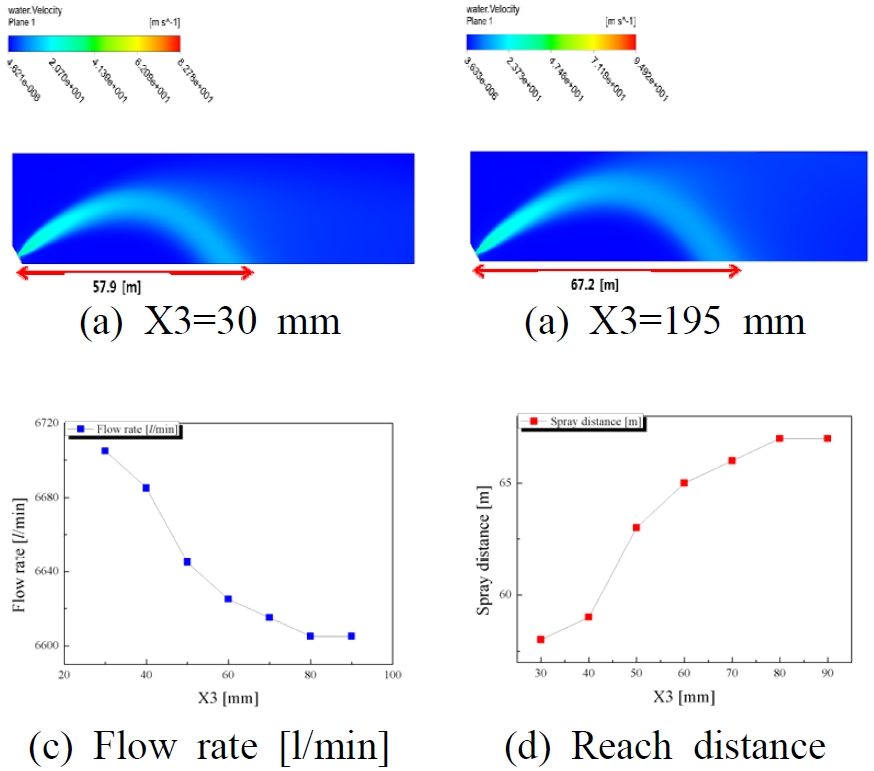

Fig. 11은 X2 변화에 따른 분사성능에 대한 해석 결과 이미지와 결과 그래프이다. 그림과 같이 X2 변경에 따른 분사거리는 X2가 135 mm부터 165 mm까지 증가하나 그 후부터는 일정하게 유지된다. 이러한 결과는 가이드 길이가 증가함에 따라 노즐과 가이드를 통과한 물이 가이드 내벽을 따라 입구에서 수직 방향으로 유도하는 시간이 증가하기 때문이라 판단되며, 유동의 방향이 수직방향으로 나아가기 위해 소요되는 시간은 가이드 길이 165 mm임을 확인할 수 있다. Fig. 12는 X3의 길이 변화에 따른 분사성능을 예측한 결과 값을 정리하였다.

그림과 같이 분사거리는 X3 증가에 따라 비례하여 증가하는 경향을 확인하였다. 이는 와류 방지판의 길이가 증가함에 따라 와류억제효과가 상승하여 나타난 결과라 판단된다.

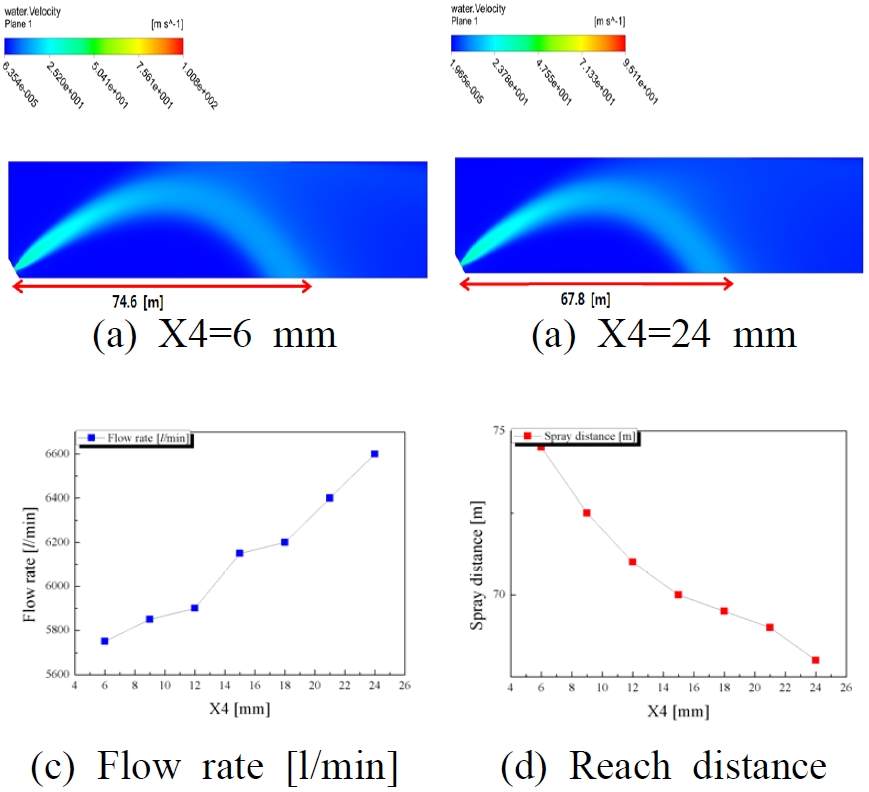

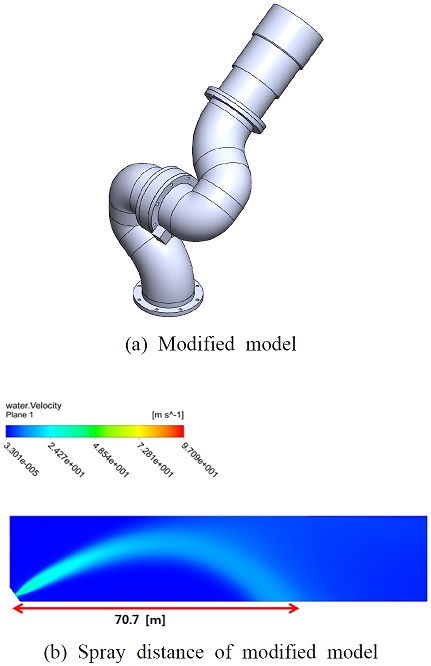

Fig. 13은 X4의 길이 변화에 따른 분사성능을 예측한 결과 값을 정리하였다. 그림과 같이 X4 증가에 따른 분사거리는 감소하는 경향을 보인다. 이러한 결과는 노즐과 가이드 사이의 거리가 증가함에 따라 유료 단면적 증가에 따른 분사 속도 감소에 따른 결과라 판단된다. Fig. 14는 앞서 도출된 결과를 바탕으로 형상변수를 수정하여 반영한 데크폼이며, Fig. 14(b)는 수치해석 결과 이미지이다. 그림과 같이 분사거리는 70.7 m이며, 유량은 6165 l/min으로, 기준치 유량 6000 l/min보다는 높으나 분사거리 73 m보다는 낮은 값을 확인할 수 있다. 따라서 추가적인 형상변화에 따른 연구가 필요하다.

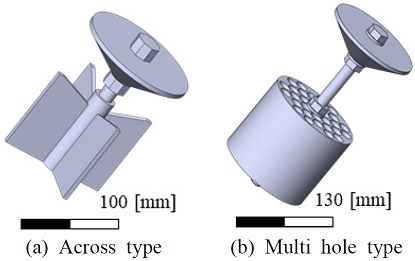

Fig. 15는 분사거리를 향상시키기 위해 기존에 적용되었던 와류방지장치인 (a)를 (b)로 수정하여 해석을 진행하였다. 그림과 같이 기존 와류방지장치와 동일 단면적을 갖는 (b)와류 방지장치로 변경 변경하였으며, 기존의 장치와 비교하였을 때 타공홀의 홀 사이즈에 따라 특성길이 감소에 의한 대형 와류 억제 및 보다 균일한 유동에 따른 난류 억제가 증가되어 에너지 손실이 감소할 것으로 판단된다.

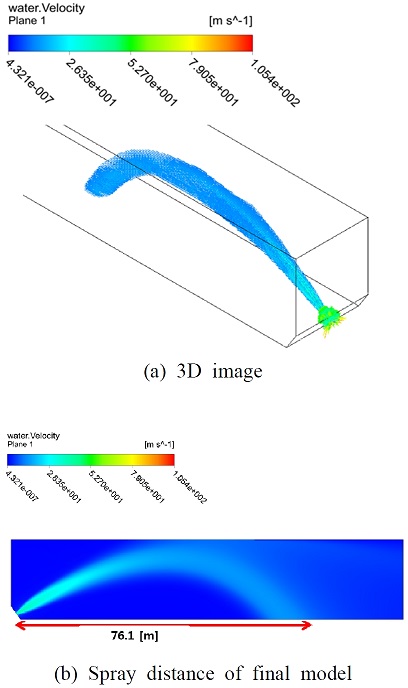

Fig. 16은 변경된 와류장치를 부착한 데크폼의 해석 결과 이미지이며, 그림과 같이 분사거리 76.1 m 및 유량 6453 l/min으로 기준치인 분사거리 73 m와 6000 l/min보다 높은 것을 확인할 수 있다. X1 값은 분사거리 및 유량에 크게 영향을 미치지 않았고, X2일 때 최적 값은 80 mm, X3일 때 최적 값은 80 mm, X4일 때 최적 값은 15 mm로 확인하였다. 와류 방지장치의 형상을 십자형상에서 변경된 타공 형상으로 변경하여 해석적으로 분사거리 76.1 m, 유량 6453 l/min의 결과를 도출하였다.

4. 결 론

본 연구에서는 선박 화재진압 포말 소화 장치의 중요한 요소인 갑판용 포말 소화액 분사장치(Deck foam monitor)의 분사거리 및 유량의 향상을 위해 형상변수에 따른 결과를 분석하였다. 연구결과는 다음과 같다.

1) 수치해석의 검증을 위해 동일 모델에 대해 실험을 실시하여 수치해석 결과와 비교하였다. 분사거리의 경우에 있어 오차율 10% 이내에서 일치함을 확인하였고, 이를 바탕으로 수치해석을 진행하였다.

2) 바디거리(X1) 변수는 분사거리에 미치는 영향이 적으며, 가이드 길이(X2), 와류 방지판(X3) 길이 증가에 따라서는 대체적으로 증가하는 경향이 확인되었고, 노즐-가이드 사이거리(X4) 증가에 따라서는 분사거리가 감소하는 경향이 나타났다.

3) 변수 4개에 대한 해석 결과를 바탕으로 새로운 모델을 생성하여 해석을 진행한 결과, 분사거리 70.7 m이며, 유량은 6165 l/min임을 확인하였다.

본 연구의 결과는 유사 소화설비 및 분사장비의 기본 설계 및 특성파악, 성능검증의 기초 자료로 활용할 수 있을 거라 판단된다.

Acknowledgments

이 논문은 동아대학교 교내연구비 지원에 의하여 연구되었음.

This article is based on a part of the first author’s master’s thesis from University.

Author contributions

S. J. Oh; Conceptualization, Simulation, Investigation. J. J. Choi; Supervision. K. S. Jeon; Funding acquisition, Investigation. J. H. Yoon; Investigation.

References

-

J. S. You and Y. J. Chung, 2015, "Study on the Ship Fire Analysis According to Explosion Hazard", Journal of Korean Institute of Fire Science & Engineering, Vol. 29, No. 1, pp. 80-86.

[https://doi.org/10.7731/KIFSE.2015.29.1.080]

-

J. H. Kwark and Y. H. Kim, 2012, "A Study on Fire Extinguishing Performance of Closed Type Water Mist Nozzles for Ship’s Accommodation", Journal of Korean Institute of Fire Science & Engineering, Vol. 26, No. 1, pp. 1-9.

[https://doi.org/10.7731/KIFSE.2012.26.1.001]

- K. Y. Bae, H. T. Chung, H. B. Kim, I. S. Jung and C. Kim, 2009, "Thermal Numerical Simulation on Fire Suppression Characteristics through Mobile Mist Spray Nozzles", Journal of the Korean Society for Power System Engineering, Vol. 13, No. 5, pp. 25-33.

- S. Y. Kim, D. S. Kim, B. H. Ahn and J. H. Kwark, 2008, "Fire Test Procedures for Flammability of Bulkhead, Ceiling and Deck Finish Materials", Journal of Korean Institute of Fire Science & Engineering, pp. 117-119.

-

W. C. Park and C. Y. Song, 2019, "Heat Transfer Characteristics of Bulkhead Penetration Piece for A60 Class Compartment II: Fire Resistance Test for Piece Material and Insulation Types", The Korean Society of Ocean Engineers, Vol. 33, No. 4, pp. 340-349.

[https://doi.org/10.26748/KSOE.2019.027]

- IMO, SOLAS, Consolidated Edition, Translated and compiled by Korea Register, 2016.

-

J. D. Bae, K. M. Li, T. K. Hwang, J. H. Kim, G. Y. Kong, C. K. Lee and C. W. Lee, 2019, "Performance Review of In-Line Eductor of Hose Reel Foam Station for Fire Extinguishing System of Ship", Korea Society for Naval Science & Technology, Vol. 2, No. 2, pp. 45-48.

[https://doi.org/10.31818/JKNST.2019.09.2.2.45]

-

Y. C. Ryu, B. K. Seo, J. H. Seung, Y. H. Lee, and Y. C. Park, 2014, "Study of computational fluid dynamics for projection distance prediction of the form monitor", Journal of the Korea Academia-Industrial Cooperation Society, Vol. 15, No. 10, pp. 5939-5944.

[https://doi.org/10.5762/KAIS.2014.15.10.5939]

- S. H. Patankar, 1980, Numerical heat transfer and fluid flow, Hemisphere Publishing Corporation, Taylor and Francis Group, New York.

- ANSYS, 2016, ANSYS CFX-16.5 Solver Theory, Ansys.

- Wilcox, D. C. 1998, Turbulence Modeling for CFD (2nd ed.), DCW Industries.

-

F. R. Menter, 1994, "Two-Equation Eddy-Viscosity Turbulence Models for Engineering Applications", AIAA Journal, Vol. 32, No. 8.

[https://doi.org/10.2514/3.12149]

-

J. K. Kim and S. H. Oh, 2018, "A Study on the Structure of Instantaneous Flow Fields of a Small-Size Axial Fan by Large Eddy Simulation", Journal of the Korean Society for Power System Engineering, Vol. 22, No. 6, pp. 28-35.

[https://doi.org/10.9726/kspse.2018.22.6.028]