유선곡률법에 의한 7 MW급 증기터빈의 탈설계 성능해석

Abstract

Steam turbines have been used for various applications such as electric power generation or an engine for transportation since the 19th century. However, the published data for the performance analysis are very limited due to the exclusive policy among leading manufacturers. Therefore, in this study, a study was conducted for performance analysis of steam turbine. The streamline curvature method was developed and it was validated on a used steam turbine. The compared results showed that they were quite well agreed with existing results. In addition, it was applied to a designed 7 MW class steam turbine of ten stages for obtaining the performance at off-design points. The comparable result at design point was well agreed, and the performance at off-design points showed that the output power of the turbine was quite sensitive for the varied temperature at turbine inlet. The output power was decreased by 13% for a 10% decrease of temperature at inlet. The turbine was operated in the wetted state except a few stages of high pressure to obtain the higher output power.

Keywords:

Off-Design, Streamline curvature, Performance analysis, Steam turbine design1. 서 론

증기터빈은 고온고압의 증기를 작동유체로 동력을 생산하는데, 출력은 수킬로 와트에서부터 수백메가 와트의 출력을 내는 장치까지 있으며, 사용하고자 하는 목적에 따라 다양한 크기의 장치가 있다. 통상 증기터빈은 발전을 위한 핵심장치로 사용될 뿐만 아니라, 운송장치의 동력원으로도 적용되는 등 아주 다양한 분야에 적용되고 있는 기계장치이다. 대형발전용 증기터빈은 30년 전부터 국내에서 생산되고 있으며, 이와 관련한 연구로는 터빈효율을 향상하기 위하여 익형의 형상 개선의 연구와 작동조건의 최적화에 관한 연구1)등이 수행되었으며, 또한 터빈 단에서 성능실험을 수행한 연구도 있다.2) 최근에는 산업용 폐열의 활용이나 에너지변환을 위한 용도로 소형 증기터빈을 국내에서도 개발하기도 하였다.3)

증기터빈은 출력에 따라 작동조건이 아주 다양하게 결정된다. 따라서 압력을 기준으로 초고압으로부터 고압, 중압, 저압 터빈으로도 분류되기도 하며, 터빈익형에서의 반동도에 따라 충동터빈이나 반동터빈으로 분류된다. 반동도의 차이는 작동조건에 맞추어 시스템의 작동이 높은 효율에서 운전되도록 설계되기 때문이다.4,5) 따라서 설정되는 터빈에 따라서 재료의 선정이나 작동온도의 조건도 최적화되어야 한다.6) 아울러 증기터빈의 다양한 활용을 위하여서는 최적의 시스템을 구성하여 고효율의 시스템을 구성하는 것이 중요하다.7) 국내에서도 발전용 대형 터빈에서 최적시스템의 연구를 수행하기도 하였다.8)

증기터빈은 19세기말 부터 사용된 기계장치이므로, 초기의 제작사마다 업체 고유의 설계방식으로 개발하게 되었다. 하지만 사용되었던 기간에 비하면 증기터빈의 공력설계 기술이나 성능해석에 관한 자료는 아주 기본적인 것이거나 혹은 세부적인 부분품에 관한 것만 찾을 수 밖에 없다.9)이러한 이유가 업체마다 기술에 관하여 배타적인 관계를 유지하였기 때문이다. 이러한 이유로 공력설계 기술을 바탕으로 증기터빈의 형상설계를 진행하기 위하여서는 상용설계 프로그램10,11)에 의존하여야 한다. 물론 이들 프로그램의 세부적인 효율 모델이나 설계방식에 관한 내용은 알 수가 없으며, 또한 그 결과를 검정하기 위한 기술적인 성능결과도 확보하기가 어렵다. 이러한 이유는 제작사마다 터빈의 성능에 대한 성능실험의 결과를 발표하지 않기 때문이다. 더구나, 형상화된 터빈을 기준으로 성능해석을 수행하기는 어려운 실정일 뿐만 아니라 개발된 프로그램을 검정하기도 어려운 상황이다.

본 연구에서는 형상화 되어 있는 증기터빈12)을 기준으로 터빈의 성능을 예측하는 연구를 수행하고자 한다. 이를 위하여 유선곡률법13)을 활용하고자 한다. 아울러 설계프로그램으로 얻어진 설계점에서의 결과10)와 비교 검정하는 과정을 수행하고, 탈설계점에서의 성능해석을 수행하고자 한다. 따라서 본 연구의 수행으로 기존의 증기터빈에서도 설계점 및 탈설계점에서의 성능해석이 가능하도록하여, 증기터빈의 개발이나 성능향상에 일조하고자 한다.

2. 유선곡률법

다단터빈의 성능해석을 위하여 3차원 모멘틈방정식을 사용하게 되면 그 결과를 얻기까지 너무나 많은 시간이 소요된다. 따라서 이를 개선한 방법으로 유선(streamlines)을 기준으로 내부유동장을 얻는 유선곡률법을 적용한다. 이 방법은 유동이 급격히 변화되어지는 경우에는 오차가 발생되지만, 본 경우와 같이 축류형 터빈에서는 반경방향의 유동이 전체 유동에 미치는 영향이 미미하므로 적용 가능하다. 아울러 반경방향으로 적용된 다수의 유선에 의하여, 평균반경방식으로 적용한 결과보다는 나은 3차원 유동의 결과를 얻을 수 있다. 또한 3차원 모멘틈방정식의 적용에 비하여 상당한 계산시간의 단축을 얻을 수 있으므로 설계초기에 터빈의 형상설계과정에 사용하게 되는 장점이 있다.

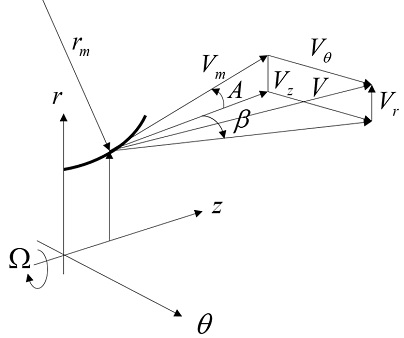

유선곡률법의 작용을 위하여 Fig. 1에서 보여 주는 터빈 내부 환형 유로에서의 유동은 비점성이며, 원주방향으로의 변화는 미미한다고 가정하여 3차원 모멘틈방정식은 식 (1)과 같은 정상상태(steady state) 반경방향 평형방정식으로 나타낼 수 있다.

| (1) |

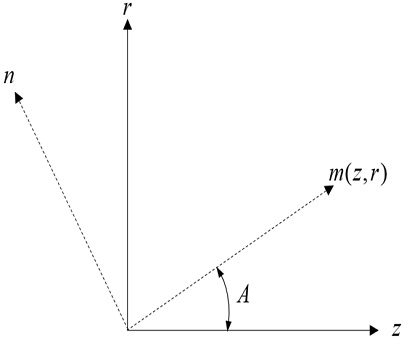

식 (1)을 Fig. 2에서 보여 주는 축방향(z)을 자오면에서의 유동방향(m)으로 chain rule을 사용하여 변경한다. 다음으로 터빈내부에서 자오면 방향에 대한 자오면 속도의 변화는 무시할 정도이며, 또한 유선경사각(A)에 의한 sinA의 값은 반경방향의 평형에 미치는 영향이 아주 적으므로 식 (1)은 더 단순화되어 식 (2)로 변경된다.14)

| (2) |

식 (2)에서 r,rm은 반경방향의 거리와 유선의 곡률을 의미한다. 식 (2)에서 정압력(P)와 정밀도(ρ)를 전압력(Pt)과 전온도(Tt)로 변경하기 위하여 식 (3)의 관계식을 적용한다.

| (3) |

식 (2)는 Pt, Tt, Vm, Vθ로 표현되며, 식 (4)와 같은 수식을 얻게 된다.

| (4) |

| (5) |

식 (4)에서의 미지수가 4개이므로 추가적으로 3개의 방정식이 필요하게 된다. 첫 번째로 노즐에서 압력손실(YN)과 동익에서의 압력손실(YR)에 대한 관계식 (6)을 적용하여 식 (4)와 같은 형태를 얻는다.15)

| (6) |

따라서 방정식의 계수는 노즐출구일 때와 동익출구인 경우에 따라서 달라지며, 노즐출구에서의 계수는 부록의 식 (A.1)로 나타나며, 동익출구에서의 계수는 식 (A.2a,b)와 같이 얻어진다. 따라서 익형의 위치(노즐 출구, 동익출구)에 따라 그에 합당한 계수를 사용하여야 한다.

두 번째로 속도성분의 관계식을 적용하는데, 이 경우에도 앞서와 마찬가지로 노즐에서 적용하는 식 (7a)과 동익에서 적용하는 식 (7b)은 각각 달라진다.

| (7a) |

| (7b) |

식 (7)을 미분하여 식 (4)의 형태로 만들게 되면 각각 식 (A.3)과 식 (A.4)의 계수를 얻게 된다. 마지막으로 일(work)의 관계식을 적용하는데, 노즐의 경우에는 노즐 전 후에 전엔탈피의 변화가 없다는 관계식 (8a)와 동익의 경우에는 식 (8b)와 같이 오일러의 일 방정식을 적용한다.

| (8a) |

| (8b) |

앞서와 같이 식 (8)을 미분하여 식 (4)의 형태로 만들었을 때 노즐과 동익에 적용되는 계수는 각각 식 (9a)와 식 (9b)처럼 표현된다.

| (9a) |

| (9b) |

이상으로 4개의 미지수에 대한 4개의 상미분 방정식을 얻게 되었으며, 이를 4×4 행렬식으로 식(10)과 같이 표현할 수 있다.16)

| (10) |

3. 경계조건 및 해석

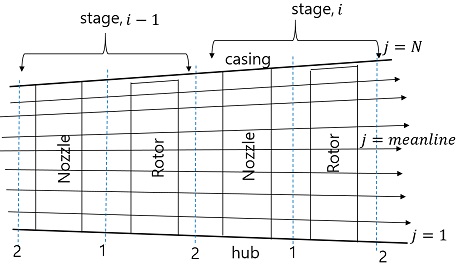

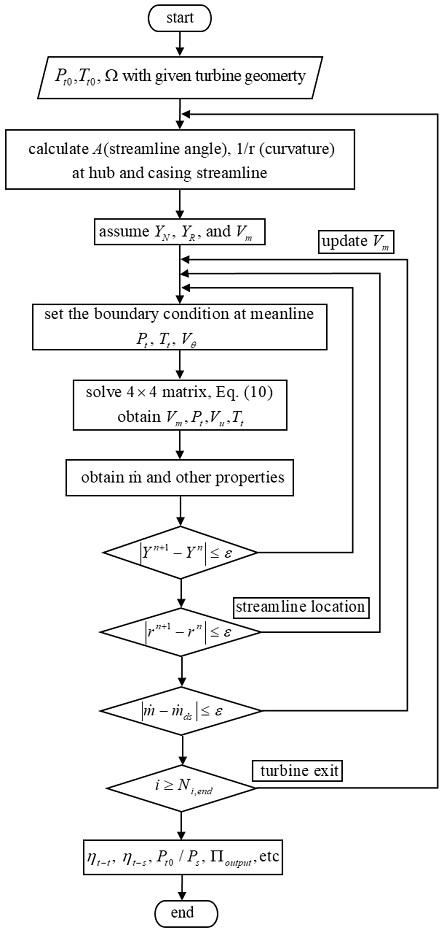

4×4 행렬식으로 표현된 상미분 방정식은 4차 Runge-Kutta 방법으로 해를 구할 수 있다.17) 하지만, 이를 위하여 경계조건을 설정하여야 한다. Fig. 3은 터빈내부 유로에 N개의 유선을 설정한 경우, 유선과 단(stage)을 보여 주고 있다. 경계조건은 평균반경 위치(meanline)에 있는 유선에 설정한다. 터빈입구에는 전압력, 전온도, 회전수 (Pt0, Tt0, Ω) 등이 작동조건으로 주어지므로 이를 바탕으로 경계조건 설정을 진행하게 된다.

우선 터빈입구의 경우에는 전압력과 전온도는 주어졌으며, Vθ0의 유동각은 형상에 따라 주어진다. 우선 Vm0을 가정하여 그 결과가 질량유량을 만족할 때까지 반복계산 된다. 상미분방정식의 경계조건이 평균반경 유선의 위치에 주어졌으므로 터빈의 축방향 단면에서 반경방향으로의 계산은 허브방향으로 해석을 진행한 후, 다시 케이싱방향으로 진행하면 전체 단면에 있는 유선에서 물성치를 얻을 수 있다. 아울러 노즐의 출구나 동익의 출구에서도 동일한 방식으로 진행되나, 경계조건과 수식의 계수는 달라진다.

노즐출구에서 평균반경 유선에 주어지는 경계조건은 노즐전후의 전엔탈피가 같다는 것과 압력손실의 관계식 (6)을 활용하면 식 (11)과 같이 설정할 수 있다.

| (11) |

동익출구의 평균반경 유선에서의 경계조건은 동익전후에서의 상대 전엔탈피가 같다는 것과 동익에서의 압력손실식 (6)을 사용하면 식 (A.5)와 같은 경계조건을 얻을 수 있다. 해석과정에서 초기에 가정하여 시작한 값은 반복계산에서 얻어진 결과값을 적용하여 압력 손실값과 유선의 위치가 수렴하면, 최종적으로 질량유량이 만족하여야 다음 축방향으로 진행한다. Fig. 4는 전체 해석과정을 보여 주고 있으며, 수렴의 조건으로 적용한 오차(ε)는 0.1%로 적용하였다.

4. 성능해석 및 결과

성능해석 과정에서 중요한 요소가 압력손실에 대한 정확한 예측이다. 따라서 이에 증기 터빈에서의 손실에 대한 다양한 모델이 있다.12) 하지만 모델간의 미치는 영향은 상호분리할 수 없을 정도로 연결되어 있으므로 가능한 검정된 모델의 적용이 과도한 손실예측을 피할 수 있다. 따라서 본 연구에서는 축류터빈에 적용된 손실모델을 적용하였다.18) 노즐에서의 압력손실 모델은 식(12a)를 적용하고, 동익에서의 상대전압력의 손실은 식(12b)를 적용하였다.

| (12a) |

| (12b) |

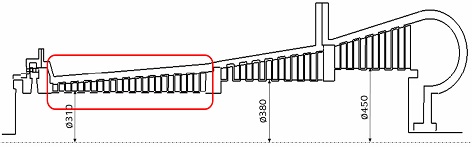

계산과정에서 증기의 물성치는 IFC-6719)을 프로그램에 연계하여 얻었으며, 우선 기존의 증기터빈12)에 유선곡률법을 적용하여 보았다. Fig. 5에서는 성능평가를 위한 12단의 고압 터빈 단면을 보여 주고 있으며, 터빈 입구에서의 압력과 온도는 10 bar, 189.4°C이며, 출력은 2 MW였다. 설계점 에서의 회전수는 6,000 RPM이며, 질량유량은 11.02 kg/s였다.

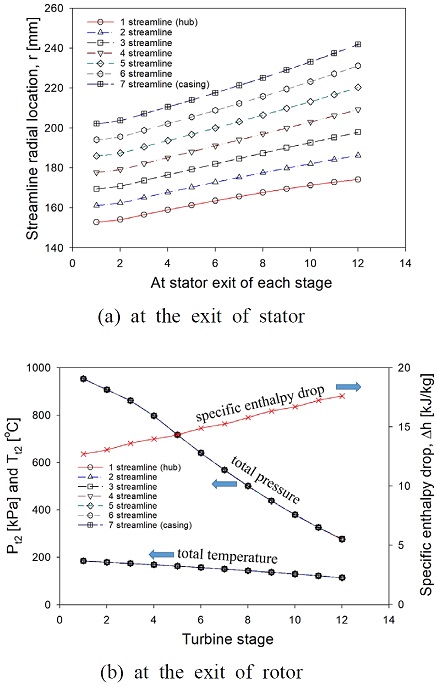

유선은 7개를 적용하였다. Fig. 6(a)는 노즐의 출구에서 얻어진 유선들의 반경을 보여 주고 있으며, 전반적으로 균일하게 확대되면서 주어진 터빈의 형상을 잘 나타내고 있음을 알 수 있다. 아울러 각각의 기호마다 증기의 물성치, 속도, 유동각 등이 얻어졌으나 지면관계로 수록하지는 않는다. 하지만 하단으로 진행하면서 팽창에 따른 변화를 잘 나타내는 분포를 보여 주었다. Fig. 6(b)는 12단 터빈의 작동에 대한 전반적인 결과를 보여 주고 있다. 로터 출구에서의 전압력과 전온도의 감소를 보여 주고 있으며, 또한 비출력의 변화도 보여 주고 있다. 따라서 주어진 터빈의 형상을 기준으로 12단 터빈에서 기하학적인 요소를 만족하면서 2 MW의 출력이 얻어짐을 확인하였다.

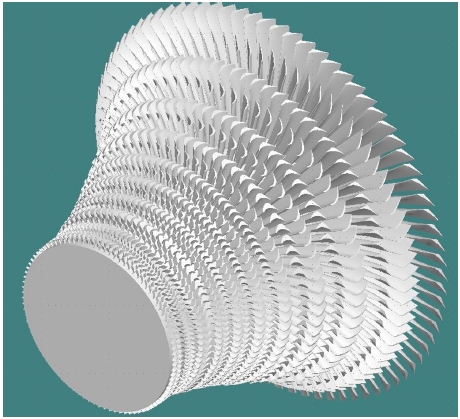

Fig. 7은 10단 증기터빈의 형상을 보여 주고 있다. 입구조건은 30 bar, 275.8°C이며, 터빈입구에서의 부분분사율이 50%이다, 질량유량은 10.3 kg/s이며, 출구에서의 압력은 12 kPa이다. 설계점에서의 회전수는 6,000 RPM이며, 설계점에서의 출력은 6.7 MW가 얻어졌다. 익형각이나 터빈의 기하학적인 치수는 주어졌으므로 이를 기준으로 탈설계 성능해석을 유선곡률법으로 진행하였으며, 또한 설계점에서의 결과도 자연히 얻어진다.

일반적으로 터빈을 새롭게 설계를 하는 경우에는 단별 출력을 어느 정도로 할 것인가에 따라서 터빈의 허브와 케이싱의 직경, 블레이드의 익형각등이 결정된다. 하지만 이미 터빈의 형상이 정하여진 경우에는 이러한 방법은 적용할 수 없다. 따라서 입구조건에 따라 터빈의 작동메카니즘을 설정하여야 한다. 따라서 주어진 압력에서 블레이드 출구에서의 임계압력보다 낮은 압력이 주어지면 증기는 음속으로 팽창이 되어진다. 하지만 질량유량이 제한되어 있으면 질량보존의 관계를 만족하기 위하여 분사속도는 조정되어져야 한다.

부분분사 상태로 작동하게 되면 전분사에서 작동하는 경우보다는 낮은 효율을 나타내게 된다. 따라서 얻어지는 효율에서의 부분분사에 의한 효율 감소분만큼 출력감소를 고려하여야 한다. 이를 위하여 Ohlsson20)과 Verneau21)의 결과를 참조하여 부분분사율(ϵ)에 대한 효율 감소율(ηpar)을 식 (13)과 같이 얻었다.

| (13) |

블레이드가 부분분사에서 작동하면 측면으로 팽창하게 되고, 부분분사율은 증가하게 된다. 이를 고려하여 노즐출구에서 동익으로 진입하기 전, 회전방향으로 각운동량이 보존되고 축방향으로도 운동량이 변경되지 않도록 하였다. 마찬가지로 동익 출구에서도 각운동량과 축방향 운동량의 변경이 없도록 하였으며, 최종적으로 질량유량이 만족되도록 하였다. 익형각이 주어졌으므로 유동은 이를 따르지만, 각 단에서 질량유량을 만족하지 못하면 유동은 익형각을 따라가지 못하고 편이각(devaition angle)을 갖는 속도방향을 형성하도록 하여 질량유량을 만족한다. 증기터빈의 경우에 단별로 팽창을 하면서 습증기의 상태로 진입하게 된다. 이 경우에 얻는 장점은 엔탈피의 감소폭이 상당히 증가하게 된다. 하지만 습증기의 일부에는 액적이 포함되게 되어 증기의 양이 줄어드는 단점이 있다. 또한 터빈 출구에서의 압력은 12 kPa 로 제한되어 있으므로 터빈입구에서의 압력에 따라 앞단에서 팽창이 완료되는 경우, 그 이 후의 하단에서는 출력을 생성할 수 없다.

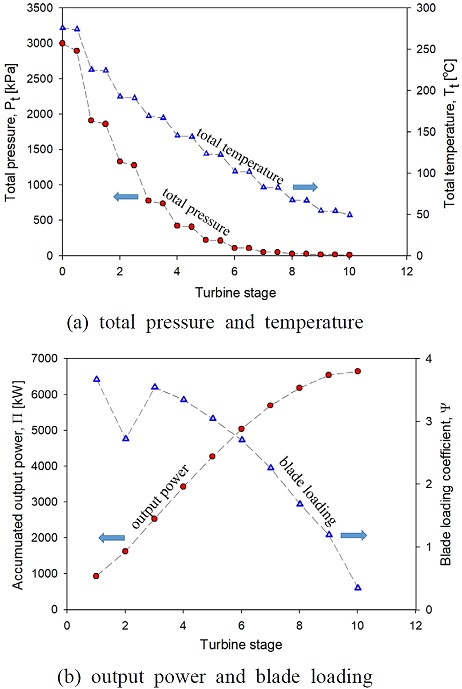

Fig. 8은 탈설계 성능해석에서 설계점의 경우에 얻어진 익렬에서 결과를 보여 주고 있다. 따라서 Fig. 8(a)에서는 노즐 출구와 동익 출구에서의 결과가 같이 나타나 있으며, 노즐에서의 압력감소폭은 동익에서의 압력감소폭에 비하여 상당히 낮다는 것을 확인할 수 있다. 또한 Fig. 8(b)에서는 각 단에서 얻어지는 출력을 보여 주고 있으며, 10단 터빈에서의 출력은 6.64 MW가 얻어졌다. 블레이드 부하계수(Ψ = Δht/U2)는 앞단에서 높은 값을 유지하다가 하단으로 가면서 점차적으로 줄어들고 있음을 알 수 있으며, 이로 인하여 하단에서의 출력도 점차적으로 줄어들고 있음을 알 수 있다. 아울러 상용프로그램14)에서의 결과와는 0.9%의 차이를 보였으므로 상당히 일치된 결과를 보여 주었다.

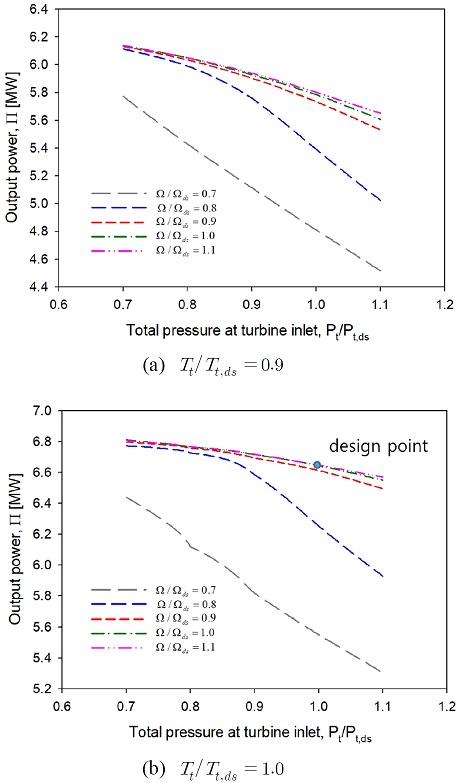

탈설계 성능해석을 위하여 변경 가능한 변수는 입구에서의 압력, 온도, 질량유량과 회전수가 된다. 따라서 이들 변수의 변화범위에 따라 상당히 많은 양의 결과가 나오지만, 지면의 제한으로 대표적인 결과만을 제시하고자 한다. 탈설계의 결과에서 가장 중요하게 보자고 하는 부분은 입력 조건의 변동에 따른 출력의 변화가 될 것이다. Fig. 9는 설계점의 입구 전압력(Pt,ds) 대비 입구 전압력의 변동에 따른 입구 전온도의 변화와 회전수의 변화에 대한 결과를 보여 주고 있다. Fig. 9(a)의 경우는 입구 전온도가 설계점 온도의 90% 로 낮추었을 때, 입구 전압력과 회전수를 변동한 경우의 결과인데, 입구 전온도를 설계점 온도로 상승한 경우의 결과를 보여 주는 Fig. 9(b)의 결과와 비교하였을 때, 출력은 온도의 변화에 상당히 민감하게 변하고 있음을 알 수 있다. 설계점에서 입구 전온도만 10% 감소하였을 경우에 출력은 13% 감소하였다.

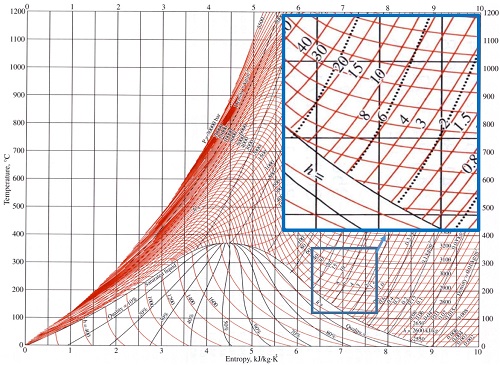

회전수의 변동에 대하여 출력의 변동은 설계점 근처의 회전수 변화에는 터빈 익형의 유동각을 따라 유동이 형성되므로 출력의 변동이 미미하나, 어느 이하의 회전수가 되면 질량유량을 만족하기 위하여 유동각이 변경되어 익형에서 편이각을 갖는 유동이 발생되어 출력 감소가 형성되었다. 특이하게, 입구 전압력의 감소에 출력이 증가하는 결과를 보여 주는 특징을 나타내는데, 온도의 증가에 따라 이러한 경향은 약해지고 있다. 설계점의 작동조건에서 터빈입구는 가열증기 상태를 나타낸다. 하지만 이 부근에서 압력의 감소는 엔탈피의 증가를 가져온다. 이러한 이유는 등엔탈피의 곡선이 이 부근에서 역으로 나타나기 때문이다. 이를 Fig. 10의 증기 T-s선도에서 보면 터빈의 작동조건을 기준으로 동일한 온도에서 압력의 감소는 엔탈피가 증가하고 있음을 보여 주고 있다.

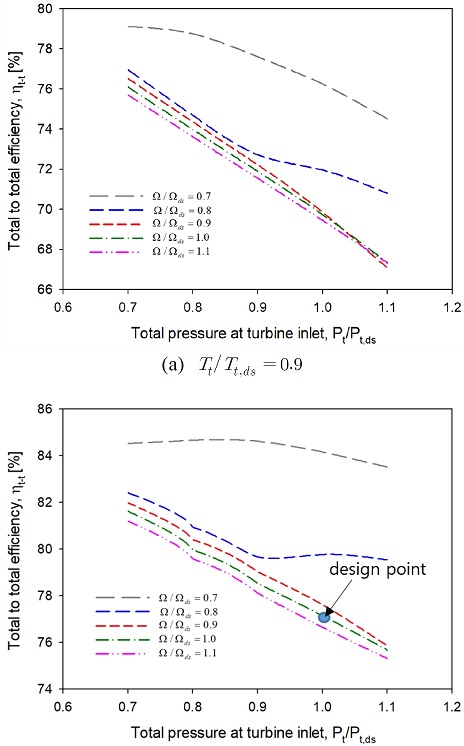

Fig. 11은 탈설계점에서 효율의 변화를 보여 주고 있다. 효율은 입구온도의 상승에 따라 전반적으로 증가하는 결과를 보이고 있다. 하지만 낮은 회전수의 영역에서 높은 효율을 나타내는 특징을 보여 주고 있다. 높은 효율이 높은 출력을 나타내지 못하는 것은 터빈의 효율을 식 (14)와 같이 정의하여 얻기 때문이다.

| (14) |

등엔트로피 팽창을 하는 경우에 얻을 수 있는 이상적인 엔탈피변화에 대하여 실제 얻어지는 엔탈피의 변화로 나타나는데, 터빈이 팽창하면서 습증기의 상태에 진입하면 등엔트로피의 팽창에서 이상적으로 얻어지는 엔탈피의 폭은 상당히 증가하게 된다. 반면에 가열증기에서 팽창하는 경우에는 동일한 팽창비로 팽창하여도 습증기로 팽창하는 경우에 비하여 그 폭이 크지 않다. 이로 인하여 낮은 회전수 영역에서의 효율이 증가한 결과를 보이고 있는 것이다. 본 연구에서 유선곡률법으로 얻어진 설계점에서의 효율이 Fig. 11(b)에서 보여 주는 것과 같이 77.1%를 나타내고 있는데, 상용설계프로그램10)에서의 결과는 76%를 나타내었다. 이러한 것은 손실모델의 차이로 나타나는 것이지만 전반적으로 설계점에서의 결과는 상당히 일치하는 결과를 보여 주었으며, 탈설계점에서의 성능 결과도 물리적으로도 충분히 합당한 결과를 보여 주었다.

6. 결 론

본 연구에서는 다단 증기터빈의 탈설계점에서의 성능해석을 수행할 수 있는 유선곡률법을 개발하였으며, 이를 기존의 증기터빈에 대하여 해석을 수행한 결과 상당히 일치하는 결과를 얻었다. 7 MW 급 10 단 터빈에 대하여서도 탈설계 성능해석을 수행하였으며, 설계점에서의 증기 특성상 설계점보다 낮은 압력에서 높은 엔탈피를 가지므로 높은 출력을 얻을 수 있었다. 특히 출력은 입구온도에 가장 큰 영향을 받으며, 입구온도가 10% 낮아질 때 출력은 13% 의 감소가 발생되었다. 차 후 여러 기하학적인 형상을 고려할 수 있는 손실모델을 사용하여 비교하는 연구가 필요할 것으로 사료되며, 본 연구에 의하여 발전이나, 수송용 장치의 동력원으로 활용성이 높은 증기터빈의 개발에 도움이 될 것으로 사료된다.

― 기 호 설 명 ―

| A : | 유선각도, [rad] |

| cp : | 등압비열, [J/(kg.K)] |

| D : | 로터직경, [mm] |

| h : | 엔탈피, [J/kg] |

| N : | 단수 |

| : | 질량유량, [kg/s] |

| P : | 압력, [kPa] |

| R : | 기체상수, [J/(kg.K)] |

| s : | 엔트로피, [J/(kg.K)] |

| T : | 온도, [K] |

| U : | 원주속도, [m/s] |

| V : | 절대속도, [m/s] |

| W : | 상대속도, [m/s] |

| Y : | 손실계수 |

그리스 문자

| α : | 절대유동각, [radian] |

| β : | 자오면 기준의 유동각 [radian] |

| γ : | 비열계수비 |

| ϵ : | 부분분사율 |

| η : | 효율, [%] |

| Π : | 출력, [kW] |

| μ : | 계수점성, [Pa.s] |

| ρ : | 밀도, [kg/m³] |

| ψ : | 블레이드 부하계수 |

| Ω : | 회전수, [RPM] |

하첨자

| 0,1,2 : | 터빈입구, 노즐출구, 로터출구 |

| is : | 등엔트로피 |

| m : | 자오면방향 |

| N,R : | 노즐, 동익 |

| r : | 반경방향, 상대적 |

| s,t : | 정, 전상태 (static, total state) |

| θ : | 원주방향 |

| t-t : | total-to-total |

| z : | 축방향 |

Author contributions

S. Y. Cho; Conceptualization, Funding acquisition, Writing-review & editing. B. S. Choi; Data curation, Formal analysis, Methodology, Project administration. H. S Lim; Investigation, Resources, Software. Supervision, Validation, Visualization.

References

- U. H. Nah, S. I. Cho, H. Shin, Y. S. Kim and S. H. Yang, 2003, "Steam Turbine Technology for Advanced Steam Condition", Proceeding of KSME, pp. 2174-2179.

-

B. Lim, E. S. Lee, S. Yang. I Lee, Y. Kim and G. B. Kwon, 2004, "Air Similarity Test for the Evaluation of Aerodynamic Performance of Steam Turbine", J. of Fluidmachinery, Vol. 7, No. 5, pp. 29-35.

[https://doi.org/10.5293/KFMA.2004.7.5.029]

-

Y. C. Kim, K. Y. Ahn, C. H. Cho and S. Y. Cho, 2009, "A Study of the Design Technology for Developing a 100 kW Class Steam turbine", Journal of Fluidmachinery, Vol. 12, No. 3, pp. 44-52.

[https://doi.org/10.5293/KFMA.2009.12.3.044]

- H. P. Bloch, 1995, A "Practical Guide to Steam Turbine Technology", McGraw-Hill Education, pp. 67-93.

-

S. Y. Cho, B. S. Choi and H. S. Lim, 2019, "A Study of Basic Configuration Design Technology of 7 MW Class Steam Turbine", Journal of the Korean Society for Power System Engineering, Vol. 23, No. 2, pp. 37-46.

[https://doi.org/10.9726/kspse.2019.23.2.037]

-

J. H. Shin and G. S. Lee, 2011, "Design and Performance Analysis of Steam Turbine for Variations of Degree of Reaction", Transactions of the Korean Society of Mechanical Engineers – B, Vol. 35, No. 12, pp. 1391-1398.

[https://doi.org/10.3795/KSME-B.2011.35.12.1391]

- S. Ishigai, 2011, "Steam Power Engineering Thermal and Hydraulic Design Principles", Cambridge University Press, pp. 42-112.

- I. G. Jung, 2000, A Study on the Effects of Superheated and Reheated Steam upon the Turbine Efficiency in the Controlled Circulations Boiler, MS thesis, Gyeongsang National University, Jinju, Korea.

- J. I. Cofer IV, J. K. Reinker and W. J. Sumner, 1996, "Advances in Steam Path Technology", GE Power Systems, GER-3713E, pp. 1-40.

- Axial, 2018, "CAE Software for Axial Compressors and Turbines," Concepts NREC.

- AxSTREAM, 2018, "Axial Turbine Design", SoftInWay Inc.

- P. Shlyakhin, 2005, "Steam Turbines: Theory and Design, translated from the Russian by A. Jaganmohan", University Press of the Pacific, pp. 45-97.

-

M. Casey and C. Robinson, 2010 "A New Streamline Curvature Throughflow Method For Radial Turbomachinery", J. Turbomachinery, Vol. 132, No. 3, 031021.

[https://doi.org/10.1115/1.3151601]

- J. H. Horlock, 1973, "Axial Flow Turbines", Robert E. Krieger Publishing Company.

- A. E. Carter, M. Platt and F. K. Lenberr, 1968, "Analysis of Geometry and Design Point Performance of Axial Flow Turbines", NASA CR-1181.

- A. F. Carter and F. K. Lenherr, 1969, "Analysis of Geometry and Design-Point Performance of Axial Flow Turbines Using Specified Meridional Gradients", NASA CR-1456.

- IMSL, 2010, "Fortran Numerical Library, Ver. 7", Visual Numerics.

- A. J. Glassman, 1992, "Users manual and Modeling Improvements for Axial Turbine Design ad Performance Computer Code TD2-2", NASA-CR-189118.

- IFC-67, 1993, "Thermodynamic and Transport Properties of Steam", ASME.

-

G. O. Ohlsson, 1962, "Partial-Admission Turbines", J. of Aerospace Science, Vol. 29, No. 9, pp. 1017-1028.

[https://doi.org/10.2514/8.9686]

- A. Verneau, 1987, "Supersonic Turbines for Organic Fluid Rankine Cycles from 3 kW to 1300 kW", VKI Lecture Series 1987-09.

Appendix

Appendix

| (A.1) |

| (A.2a) |

| (A.2b) |

| (A.3) |

| (A.4) |

| (A.5) |