LNG 저장탱크 재액화용 LNG Sub-Cooler 및 N2 Pre-Cooler 열전달 특성 및 구조안정성 해석

; Yeon-Won Lee**

; Yeon-Won Lee** ; Nam-Joo Chun***

; Nam-Joo Chun*** ; Seong-Yong Ha****

; Seong-Yong Ha**** ; Seung-Bong Jae*****

; Seung-Bong Jae***** ; Yoon-Hwan Choi*, †

; Yoon-Hwan Choi*, †

Abstract

In this study, the heat transfer characteristics - in accordance with the operating conditions - of the heat exchanger for re-liquefaction of LNG storage tanks is analyzed. The heat transfer characteristics and structural stability were analyzed for each of the sub-cooler and pre-cooler, which uses an LNG fluid and an N2 fluid respectively. The N2 fluid is used in the actual experiment. Considering the efficiency and cost of the calculation, 1/25 and 1/49 reduced models were used for the number of pipes; the temperature difference among pipes at the outlet was less than 5%. Hence it was confirmed that the analysis of the reduced model was reasonable. Comparing with the one-dimensional analysis results, a discrepancy from 2.2% to 7.4% could be confirmed. By visualizing the flow field through the computational fluid cynamics (CFD) analysis, the cause of inefficiency could be identified. The analysis results will be helpful in understanding the exact performance of the heat exchanger by predicting the design variables in the future.

Keywords:

Sub-cooler, Pre-cooler, Heat exchanger, BOG, CFD1. 서 론

석유에 비해 공해물질이 적고 매장량이 풍부할 뿐만이 아니라 사용상의 편리함 등 여러 가지 이점이 있는 액화천연가스(LNG)에 많은 관심이 쏠리고 있다. 특히 LNG선 시장은 수년간 한국이 점유율 80~90%를 유지해 왔을 뿐만 아니라 최근까지도 여러 나라에서 국내 주요 기업이 수십억 규모를 수주하는 등 LNG를 관리하고 운반하는 것은 한국의 주요 기술이라 할 수 있다.

한편, LNG는 운반비가 비싸 산지와의 거리에 따라 경제성이 결정된다. 한 번에 많은 양의 LNG를 운반하기 위하여 압력을 가해 액화시키면 부피가 1/600로 줄어들고 LNG의 주된 성분인 메탄의 비등점이 -162℃로 낮기 때문에 냉각하여 액화시킨 뒤 특수 단열된 전용 탱크로 유전지대에서 반출된다. 이때 LNG는 액화조건이 초저온이기 때문에 자연적인 증발은 불가피하게 되는데, 이러한 LNG의 증발가스를 BOG(Boil Off Gas)라고 한다. BOG가 발생하게 되면 상업적인 손해뿐만이 아니라 부피증가로 인해 탱크 내 압력이 증가하여 폭발 가능성이 있다.1) 따라서 이러한 문제를 해결하기 위해서는 재액화 기술이 필요한데, 현재 재액화 기술은 0.01%대의 효율성을 놓고 경쟁하고 있는 상황이다.

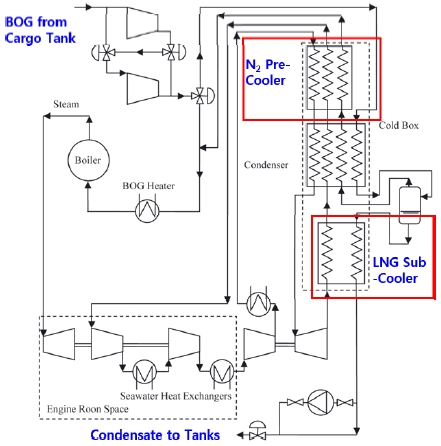

Fig. 1은 BOG를 재액화하기 위해 거치는 일련의 과정으로 LNG 저장탱크로부터 장치 내 순환을 보여주고 있다2). 그림에서 Cargo tank에서 발생된 BOG는 다단 압축기를 통해 가압되고 N2 Pre Cooler를 지나면서 예냉각되고 LNG Sub-Cooler를 통과하면서 과냉각되어 최종적으로 액화된 LNG가 Cargo tank로 이동하여 저장된다. N2 Pre-Cooler 및 LNG Sub-Cooler는 각 냉각과정에 사용되는 열교환기로 본 연구에서는 고압에서 장시간 안정적으로 작동되며 경제성이 우수한 원통다관형(Shell and Tube) 형식의 열교환기가 사용되었다.3~5)

본 연구의 목적은 새롭게 개발중인 LNG 재액화 시스템에 사용되는 LNG Sub-Cooler 및 N2 Pre-Cooler에 대해 전산유동해석(CFD) 기법을 통해 LNG 저장탱크의 재액화용 LNG Sub-Cooler 및 N2 Pre-Cooler의 열전달 특성을 해석하여 1차원 해석 결과와 비교 분석하고 열교환기 용기에 대한 구조해석을 수행하여 내부 압력에 의한 구조안정성을 평가하는 것이다.

2. 유동해석

2.1 유동해석 모델

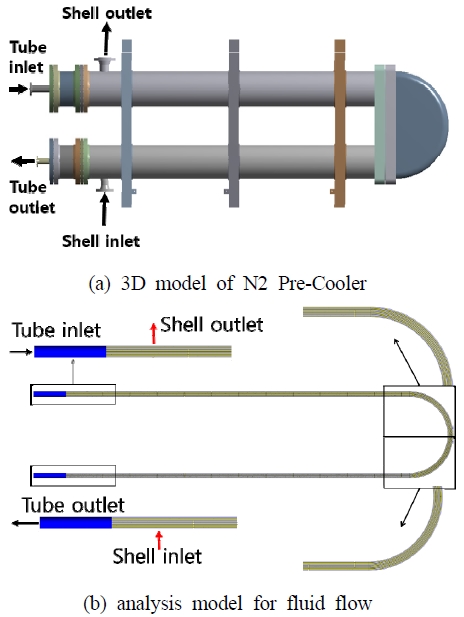

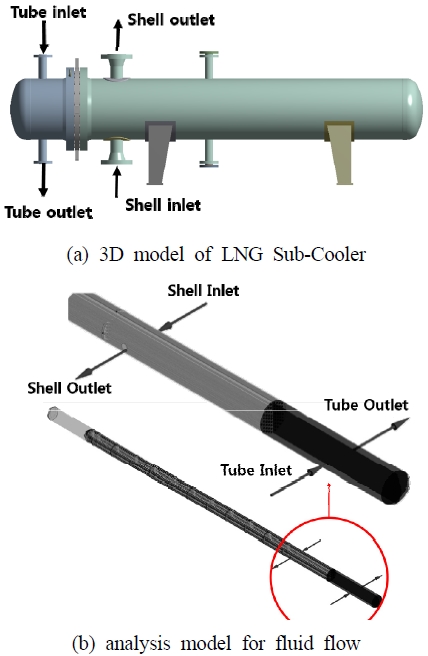

해석 모델은 열교환기 설계프로그램인 HTRI6를 활용하여 Table 1에서와 같이 유체의 종류, 관과 원통 내부의 압력 그리고 열교환기 입구 및 출구조건과 유량 등의 운전조건이 반영되어 생성된 열교환기 설계도면을 바탕으로 N2 Pre-Cooler 및 LNG Sub-Cooler에 대한 3차원 설계 프로그램 CATIA V5R18에 의해 생성하였다.

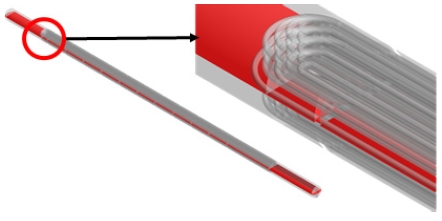

계산의 효율성과 소요시간을 고려하여 실제로 사용되는 열교환기에서 관 개수를 감소시켜 모델링하였으며 실제 설계된 관의 개수는 Pre-Cooler의 경우 1483개이며, Sub-Cooler의 경우 774개이고, 감소된 관의 개수는 Pre-Cooler의 경우 31개이며, Sub-Cooler의 경우 15개이다.

Fig. 2는 Pre-Cooler를 나타낸 것으로 1/2 대칭모델 기준으로 실제 튜브에 대해 1/49의 모델을 생성하였고, Table 1에 Pre-Cooler의 경계조건 및 작동 조건을 나타내었다. 쉘의 입구에서는 -143.6℃의 기체상태 N2가 17.35 kg/h로 유입되고 튜브의 입구에서는 35℃의 기체상태 LNG가 17.35 kg/h로 들어온다. 각 출구에서는 탱크 내부의 압력에 해당되는 시스템 작동압력(operating pressure)이 유지된다. 튜브에서의 유체의 흐름과 쉘에서의 유체의 흐름 방향은 열전달 측면에서 효율적인 대향류로 설정되었다. Sub-Cooler에 대한 3차원 해석모델을 Fig. 3에 도시하였다. 실제 튜브에 대해 1/25인 모델을 생성하였고 Table 2에 Sub-Cooler의 경계조건 및 작동 조건을 나타내었다.

저온부에 해당하는 쉘의 입구에서는 -175.0℃의 기체상태 N2가 68.0 kg/h의 유량을 가지며, 유입되고 상대적으로 고온부에 해당되는 튜브의 입구에서는 전단의 압축기를 통한 가압으로 인하여 -139.8℃의 액체상태 LNG가 20.59 kg/h의 유량으로 들어온다. 각 출구에서는 탱크 내부의 압력에 해당되는 시스템 작동압력(operating pressure)이 유지된다. 튜브에서의 유체의 흐름과 쉘에서의 유체의 흐름 방향은 Pre-Cooler와 마찬가지로 열전달 측면에서 효율적인 대향류로 설정되었다.

2.2 지배방정식

수치해석을 위해 3차원 정상상태, 비압축성 난류유동을 가정하였고, 유체의 물성치는 1차원 설계를 바탕으로 평균값을 사용하였으며 작동하는 동안 일정하다고 가정하였다. 연속방정식, 운동량방정식, 에너지방정식은 다음과 같다.

| (1) |

| (2) |

여기서,

| (3) |

본 연구에서는 난류 모델 중 유동의 박리와 경계층 해석에 안정적인 k - ω SST(Shear Stress Transport) 난류모델8)을 사용하였다. Gyu Nam Oh et al. 등9) 은 본 난류모델을 적용하여 단관형 열교환기에 대해 실험과 해석을 비교하였으며 3% 이내의 차이를 보였다.

| (4) |

| (5) |

계산에 사용되는 모델 상수는 다음과 같다.

β'=0.09, α=5/9, β=0.075, σk=2, σω=2

2.3 해석결과

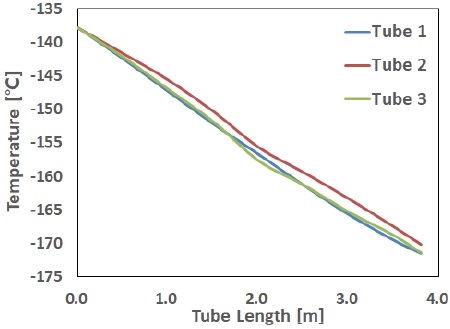

본 연구에서는 열교환기의 형상이 진행방향을 따라 원통에 대해 대칭인 형상을 가지기 때문에 대칭면을 설정하고 한부분의 대칭 형상에 대한 해석을 수행하였으며, Fig. 4에 Pre-Cooler의 대칭면과 대칭되는 영역을 도시하였다. Pre-Cooler 해석 후 대칭면에서의 속도장 및 압력강하와 온도변화 관찰을 통해 열교환기의 열전달 특성을 파악하였다.

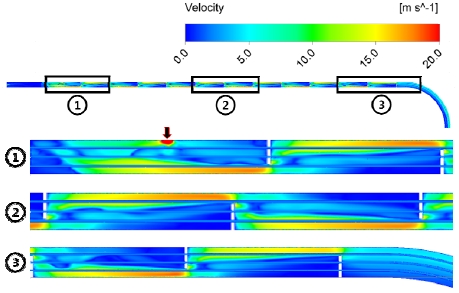

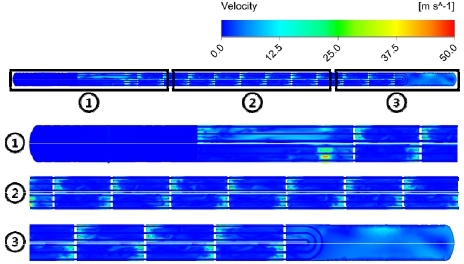

Fig. 5는 Pre-Cooler에서 쉘과 주위의 속도장을 보여주고 있다. 그림에서 ① 부분의 화살표 지점에 해당되는 쉘의 입구에서는 좁은 유로에 의해 가장 높은 속도를 보였고, 축소관에서의 유동과 유사하게 베플을 통과하면서 속도가 증가되고 후방으로 갈수록 속도가 감소하는 것을 반복한다. 이때 입구영역의 총 베플의 수는 12개이며, 베플과 베플 사이의 유동은 유동 진행방향으로 거의 유사한 형태를 보인다. 그리고 곡관을 지나 대칭적인 형태의 유동을 보였다. 반면에 내부에 장애물이 존재하지 않는 튜브에서의 유속은 거의 일정하게 유지된다.

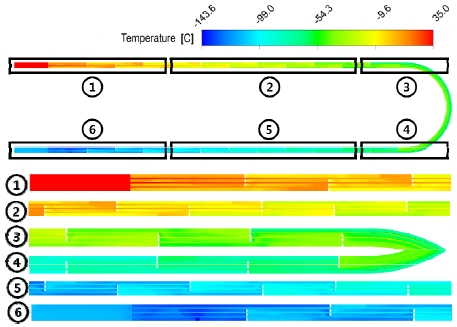

Fig. 6은 Pre-Cooler에서의 온도장을 보여주고 있다. 베플 주위에서 가속되는 영역에 의해 온도장이 급격히 변화하는 것을 확인할 수 있다.

Table 3은 Pre-Cooler에서의 열전달량을 보여주고 있다. 쉘의 온도는 해석상의 온도가 1차원 설계에서의 계산된 온도보다 낮았고 튜브의 온도는 해석상의 온도가 더 높았다. 1차원 설계와 비교해 봤을 때 전산유동 해석 결과는 열전달량에서 약 7%의 차이가 있었고 쉘의 출구온도에 의한 입출구 온도차는 약 7.4%로 다소 높게 나왔다. 이는 1차원 해석프로그램이 열손실이나 형상에 대한 고려가 힘들기 때문이다. 한편 튜브의 출구온도에서는 약 2.8%의 차이를 보였다. 일반적으로 1차원 해석결과는 전산유동해석에 의한 3차원 유동해석 결과에 비해 성능이 높게 나오는 경향이 있는데 본 연구에서도 동일한 경향을 보인다. 한편 결과의 차이는 비교적 크지 않기 때문에 HTRI에서 계산된 결과는 비교적 정밀한 결과를 보인다고 할 수 있다.

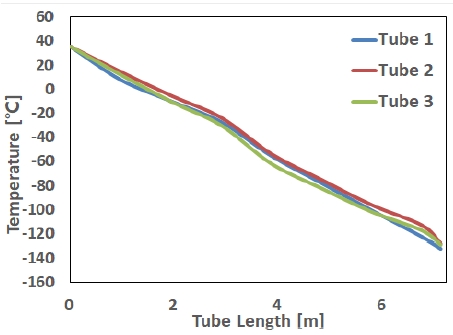

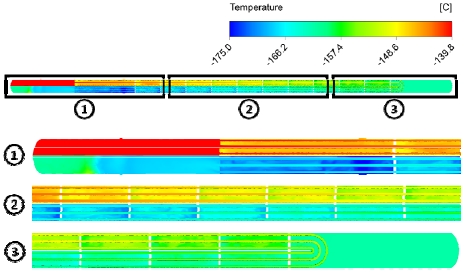

Fig. 7은 앞서 도시한 단면에서의 튜브에 따른 온도변화를 보여주고 있다. Tube 2는 Pre-Cooler의 중심에 있는 관이고 Tube 1과 Tube 3은 Tube 2를 기준으로 같은 거리만큼 떨어져 있다. Tube 1, 2, 3은 각각 -131.899℃, -127.924℃, -128.845℃로 약 0.55~2.4%의 차이를 보였다. 따라서 관의 배열과 위치에 따른 열전달 효과 및 특성은 크게 다르지 않음을 알 수 있다.

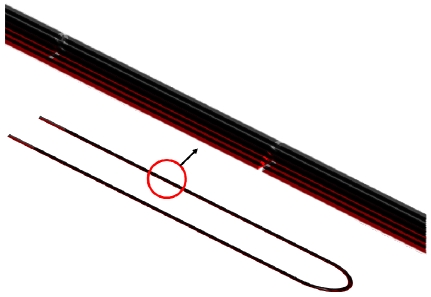

Sub-Cooler는 Pre-Cooler와 유사한 구조를 가지므로 대칭구조에 대한 해석이 가능하다. Fig. 8에 Sub-Cooler의 대칭이 되는 면을 도시하였다. Sub-Cooler 또한 대칭영역에서의 속도장과 온도장을 통해 열교환기의 열전달 특성을 파악하였다.

Fig. 9는 Sub-Cooler에서 쉘과 튜브의 속도장을 보여주고 있다. Pre-Cooler 해석과 유사하게 쉘의 입구에서는 좁은 유로에 의해 가장 높은 속도를 보였고, 베플을 통과하면서 유속이 증가하고 베플을 지나고 만나는 넓은 공간에서 속도가 감소된다. 그리고 베플의 전면부로 갈수록 점차적으로 증가하는 경향을 보였다. 반면에 튜브에서의 유속은 거의 일정하게 유지된다.

Fig. 10은 Sub-Cooler에서의 온도장을 보여주고 있다. 베플 주위에서 정체영역에 의해 온도장이 급격히 변화하는 것을 볼 수 있었고, 튜브의 출구부에서 초기 높은 온도의 LNG가 빠져나가지 못하고 갇혀 온도를 상승시키는 비효율성을 초래하였다.

Sub-Cooler에서의 열전달량을 Table 4에 나타내었다. 쉘의 온도는 해석상의 온도가 1차원 설계에서의 예측된 온도보다 낮았고 튜브의 온도는 해석상의 온도가 더 높았다. 1차원 설계와 비교해 봤을 때 전산유동 해석 결과는 열전달량에서 약 1.2%의 차이가 있었고, 쉘의 출구온도에서는 약 0.5%, 튜브의 출구온도에서는 약 1%의 차이를 보여 1차원 프로그램과 전산유동해석 결과가 잘 일치하는 결과를 보여준다.

Fig. 11은 앞서 도시한 단면에서의 튜브 내부 유체의 진행방향에 따른 온도변화를 보여주고 있다. Tube 2는 Sub-Cooler의 중심에 있는 관이고 Tube 1과 Tube 3은 Tube 2를 기준으로 같은 거리만큼 떨어져 있다. Tube 1, 2, 3은 각각 -171.515℃, -170.181℃, -171.402℃로 약 0.35~4.15%의 차이를 보이고 있다.

3. 구조해석

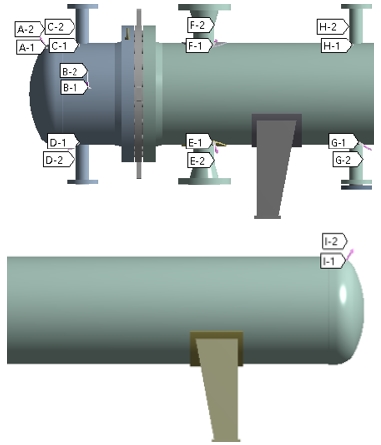

3.1 구조해석 모델

구조해석에 사용된 Design Criteria는 ASME Section VIII Div.2 Part510)에 따라 수행하였다. Pre-Cooler에 대한 구조해석 모델은 Fig. 2에 제시된 모델과 동일하다. 구조평가를 위하여 운전조건에 해당하는 하중을 각각 Shell Side와 Tube Side에 적용하였으며, 각각의 열려 있는 노즐에는 보정압력을 적용하였다. 유체에 의해 작용하는 정수압은 유체의 밀도가 낮고 용기의 높이가 낮아서 평가에서 제외하였다. 자중은 중력가속도를 이용하여 부가하였다.

Pre-Cooler 해석에 사용된 재질은 316L 계열을 사용하였으며, 재질의 물성은 ASME Section II Part D를 이용하여 Table 5에 나타내었다.

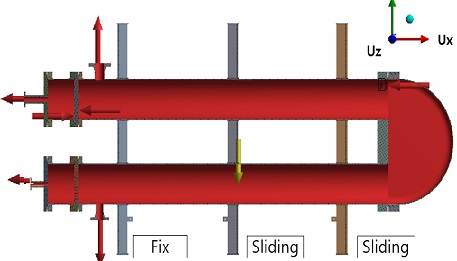

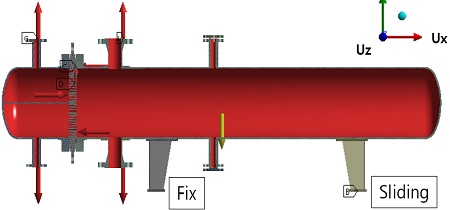

Fig. 12에 나타난 경계조건과 같이 세 개의 고정다리 중, tube side에 가까운 다리의 바닥은 Fix로 고정하였으며, 나머지 다리 둘의 바닥은 Uy, Uz만 고정하여 Sliding이 가능하게 하였다. 그리고 열교환기 내부의 압력은 설계치에 따라 shell side는 10.34 bar tube side는 24.23 bar가 작용하는 것으로 설정했다.

Sub-Cooler 해석에 사용된 재질은 Pre-Cooler와 계열은 동일한 316L을 사용하였으나 세부적인 물성치는 Table 6과 같이 다소 상이하다.

Fig. 13에 나타난 경계조건과 같이 세 개의 고정다리 중, tube side에 가까운 다리의 바닥은 Fix로 고정하였으며, 나머지 다리의 바닥은 Uy, Uz만 고정하여 Sliding이 가능하게 하였다. 그리고 열교환기 내부의 압력은 설계치에 따라 shell side는 10.34 bar tube side는 15.4 bar가 작용하는 것으로 설정했다.

3.2 Design criteria

열교환기의 구조건전성을 평가하기 위해 적용된 해석에 적용된 코드는 ASME Section VIII Div.2 Part5이며, 허용치는 아래 식과 같다.

| (6) |

| (7) |

| (8) |

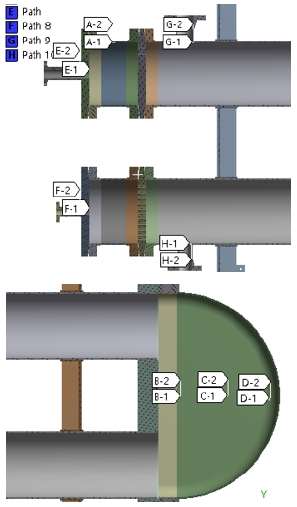

여기서, Pm은 General Primary Membrane Stress, PL은 Local Primary Membrane Stress, Pb는 Primary Bending Stress 그리고 Q는 Secondary Stress이다. 구조해석 평가 위치는 ASME Section VIII Div. 2 Annex 5.A11)에 따라 SCL(Stress Classification Line)을 이용하여 평가하였다.

3.3 해석결과

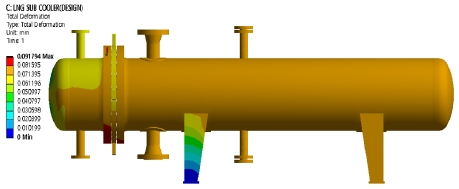

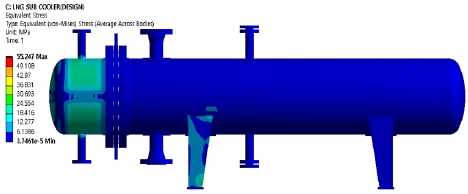

해석 결과, 변형형상은 Fig. 14에 나타내었으며, 응력 결과는 Fig. 15에 나타내었다. 최대 변형이 일어나는 지점은 열교환기가 곡관 형상을 가지는 부분의 중앙에 위치해 있으며, 변형량의 분포는 그림과 같이 반경방향으로 일정한 형태로 변형이 이루어짐을 확인할 수 있다. 이때 중심부의 최대 변형량은 약 0.4 mm 정도이다. 해석결과, 전반적으로 응력이 낮게 나타나 구조 자체는 안전한 것으로 평가되며, 최대전단력은 최대변형량의 위치와 유사하지만 분포는 방사형으로 커지는 형태를 보이고 있다. 허용응력에 대한 상세한 값은 Table 7에 정리하였으며, 해당 위치는 Fig. 16에 나타내었다. 각 지점의 응력은 허용응력 대비하여 최대 1/6에서 최소 1/110 정도로 비교적 낮은 응력이 작용한다.

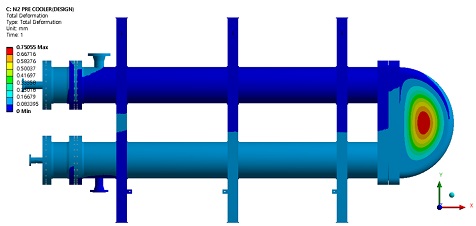

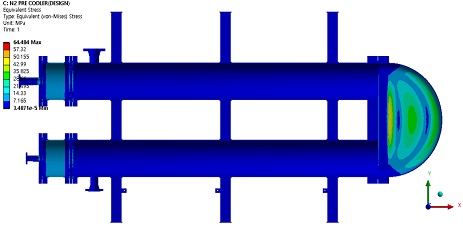

Sub-Cooler의 해석 결과, 작용하중에 대한 변형형상은 Fig. 17에 나타내었으며, 하중에 대한 각 부분의 응력은 Fig. 18에 나타내었다. 최대 변형이 일어나는 지점은 열교환기 외통이 접합된 부분이며 하부 방향에 최대변형이 발생하는 것을 확인할 수 있다. 이때 중심부의 최대변형량은 약 0.1 mm 정도로 Pre-Cooler에 비해 낮은 분포를 보이고 있다.

Sub-Cooler의 해석 결과, Pre-Cooler와 유사하게 전반적으로 응력이 낮게 나타나 구조자체는 안전한 것으로 평가되며, 최대전단력은 최대변형량의 위치와 상이하게 튜브 입구 외통과 출구 외통 부분 그리고 왼쪽 지지내 하부에서 높은 응력이 발생하는 것을 알 수 있다. 허용응력에 대한 해석된 응력에 대한 자세한 값은 Table 8에 정리하였으며, 해당 위치는 Fig. 19에 나타내었다. 각 지점의 응력은 허용응력 대비하여 최대 1/10에서 최소 1/110 정도로 비교적 낮은 응력이 작용한다.

4. 결 론

본 연구에서는 전산유동해석 및 구조해석을 통해 재액화용 LNG Sub-Cooler 및 N2 Pre-Cooler의 열전달 특성과 구조안전성을 해석하고 1차원 설계와 비교 분석하였다. 전산유동해석 결과에서 계산의 효율성과 비용을 고려하여 축소모델을 해석한 결과, 관의 위치에 따른 온도변화의 차이가 미미하였고, 관개수의 변화로 인한 오차는 적을 것이라고 판단되었다. 또한 열전달량과 출구온도에서 1차원 해석 결과와 약 2.2%에서 7.4%의 차이를 확인할 수 있었는데, 유동장을 가시화함으로써 비효율을 초래하는 원인을 확인할 수 있었다. 구조해석 결과에서는 최대응력과 변형이 일어나는 지점을 확인하였으며, 안정성 평가에서 최대응력은 허용응력에 대비하여 최대 1/6에 해당하므로 구조적인 안정성은 우수한 것으로 확인되었다.

Acknowledgments

본 결과물은 환경부의 재원으로 한국환경산업기술원의 글로벌탑환경기술개발사업의 지원을 받아 연구되었습니다. (2017002410009)

Author contributions

K. H. Kim; Conceptualization & Writing-original draft. Y. W. Lee; Project adminstration & Writing-review. N. J. Chun; Funding acquisition. S. Y. Ha; Methodology & Validation. S. B. Jae; Investigation & Writing-review. Y. H. Choi; Supervision, Writing-review & editing.

References

-

D. J. Chang, T. J. Rhee, K. Nam, K. P. Chang, D. H. Lee and S. H. Jeong, 2008, "A study on availability and safety of new propulsion systems for LNG carriers", Reliability Engineering & System Safety, Vol. 93, No. 12, pp. 1877-1885.

[https://doi.org/10.1016/j.ress.2008.03.013]

-

J. R. Gomez, M. R. Gomez, R. F. Garcia and A. D. Catoira, 2014, "On board LNG reliquefaction technology: a comparative study", POLISH MARITIME RESEARCH, Vol. 21, No. 1, pp. 77-88.

[https://doi.org/10.2478/pomr-2014-0011]

-

S. Kakac and H. Liu, 2002, "Heat exchangers:selection, rating and thermal design 2nd Edition", CRC Press, pp. 235-295.

[https://doi.org/10.1201/9781420053746]

- R. H. Perry and D. W. Green, 1984, "Perry’s Chemical Engineers Handbook 6th-Edition, Mc-Graw-Hill, pp. 325-368.

-

H. Li and V. Kottke, 1999, "Analysis of local heat and mass transfer in the shell and tube with disc-and-doughnut baffles", International Journal of Heat and Mass Transfer, Vol. 42, pp. 3509-3521.

[https://doi.org/10.1016/S0017-9310(98)00368-8]

- P. Ganesh and D. Amlan, 2018, "Design Approach of Shell and Tube Vaporizer for LNG Regasification", Jordan Journal of Mechanical and Industrial Engineering, Vol. 12, No. 12, 109-116.

- H. Helmuth, 1983, "Heat transfer in counterflow, parallel-flow and cross-flow", McGraw-Hill, pp. 150-180.

- ANSYS CFX-Solver Theory Guide, 2016, ANSYS CFX, Release 18.2, ANSYS Inc., USA

- G. N. Oh, Y. D. Jeon and K. B. Lee, 2010, "Research of Heat Transfer Characteristics with Baffle Parameters in Shell and Tube Heat Exchanger", Korean Journal of Air-Conditioning and Refrigeration Engineering, Vol. 22, No. 9, pp. 599-604.

- Boiler and Pressure Vessel Code Section II Part D Materials, 2017, ASME, USA.

- Boiler and Pressure Vessel Code, Section VIII, Division 2. Alternative Rules, ASME, USA.