냉간압연률이 다른 STS316L의 침지 특성

Abstract

Austenite STS316L steel is limited to use as a structural material due to its low yield strength. To overcome this problem, many studies have transformed into martensite by cold working. However, studies evaluating the corrosion resistance according to the degree of cold working can not be found. This study evaluated the corrosion resistance of cold rolled austenitic STS316L steel in an acid/alkali solution. Degree of cold rolling are 0, 17, 33, 50, 67 and 80%. Austenite transforms into ϵ-martensite and α′-martensite depending on the degree of cold rolling. Corrosion occurred in an acid solution containing Cl- ions and accelerated by the breakdown of the passive films by cold rolling. The more degrees of cold rolling, the more weight losses; however, the number of fittings was small due to coalescence.

Keywords:

Cold rolling, STS316L, Immersion, Corrosion resistance, Austenite, Martenite1. 서 론

스테인리스강은 Cr 10.5% 혹은 11% 함유하여, 탄소강에 비하여 매우 우수한 내식성을 보유하고 있어, 많은 용도에 광범위하게 사용되고 있다.1) 그러나 스테인리스강은 특정한 환경, 사용 조건에서 부식하는 경우2-8)가 있으므로 올바르게 사용하는 것이 중요하다. 특히, 스테인리스강의 내식성은 강판의 표면 형성된 치밀한 Cr2O3 산화피막의 작용에 의하여 유지되는 것이므로 사용 환경의 변화와 관리의 소홀로 인하여, 이 피막이 손상되었을 경우는 내식성이 상실되기 때문에 주의가 필요하다.9) 특히 예민화(Sensitization)에 의하여 취화되어, 내식성이 현저하게 떨어진다.10-14)

스테인리스강은 중성의 물에서는 거의 부식이 되지 않지만 용액 속에 염화물이온(Cl-)이 존재하면 부동태 피막이 국부적으로 파괴된다. 이 부분에 구멍이 뚫리거나(Pitting), 인장응력이 가해지는 환경 하에서는 응력 부식 균열(stress corrosion crack)이 발생하는 원인이 되기도 한다. Cl-는 부동태 피막중의 피막의 구조나 두께가 다소 불안정한 부분에서 산소나 수산기와 치환됨으로써 금속 염화물의 착염을 형성하므로, 이런 국부적으로 피막이 용해된 부분을 기점으로 부식이 진행된다.15-17)

한편 오스테나이트 STS316L강은 낮은 항복강도로 인하여 구조재료로 사용에 제한적이다. 이를 극복하기 위하여 냉간가공으로 조직을 마르텐사이트로 변태시킨 연구가 많이 있다.18-21) 그러나 냉간가공량에 따르는 내식성을 평가한 연구는 찾아볼 수 없다.

본 연구는 0, 17 33, 50, 67 및 80%로 냉간압연한 STS316L강의 내식특성을 산성/알칼리성 용액에서 평가하였다.

2. 재료 및 실험방법

본 연구에 사용한 재료는 시판 중인 STS316L강이고, 화학성분을 Table 1에 나타내었다. 냉간압연은 재료의 강성을 크게 하고, 특히 스테인리스강은 오스테나이트상에서 마르텐사이트상으로 변태한다. 이와 같은 상 변태에 따르는 내식성을 평가하기 위하여, 모재시험편과 5종류의 압연시험편을 사용하였다. 냉간압연률은 0, 17, 33, 50, 67 및 80%하였다. 침지시험편의 크기는 25×25×1 mm이다.

침지시험은 경면 연마한 시험편을 산/알칼리성 용액에 240시간 침지하였다. 산성 용액은 FeCl2 + HCl 수용액이고, 알칼리성 용액은 NaO2 수용액을 사용하였다. 무게 변화는 24시간 간격으로 측정하고, 피팅 발생을 확인하기 위하여 실체현미경으로 촬영하였다. 피팅 부분은 line profile하여, 성분을 분석하였다.

3. 결과 및 고찰

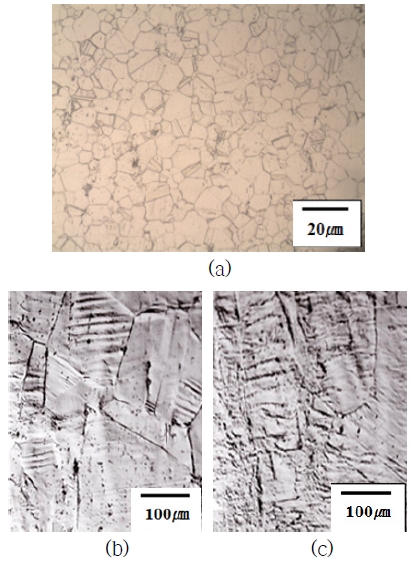

Fig. 1은 냉간압연률 0, 20 및 65%의 미세조직을 나타낸다.22) 이것은 본 연구에서 실시한 냉간압연률 0, 17 및 67%와 비슷한 압연시험편이다. (a) 냉간압연률 0%는 오스테나이트 단상 조직으로 쌍정들이 존재하고 있는 것을 알 수 있다. (b) 냉간압연률 20% 및 65%는 오스테나이트의 일부가 마르텐사이트로 변태되어 오스테나이트와 마르텐사이트가 함께 존재하고 있는 것을 알 수 있다. 또한 이때 변태되는 마르텐사이트 조직은 표면기복을 일으키면서 방향성을 나타내고, 일부는 교차하면서 생성되고 있는 것을 알 수 있다. 이것은 냉간압연률이 많아질수록 압연에 의하여 생성되는 마르텐사이의 양이 많아지고 있는 알 수 있다.

Microstructure according to degree of cold rolling. (a) 0% cold rolling, (b) 20% cold rolling, (c) 65% cold rolling

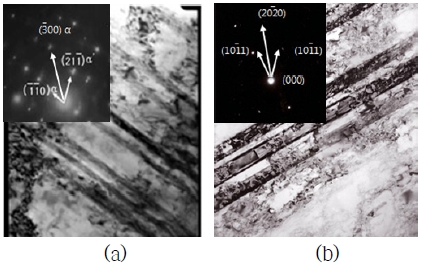

Fig. 2는 본 연구에 사용한 냉간압연률 33% 압연시험편과 비슷한 30% 압연시험편에서 얻어진 제한시야 회절패턴과 이를 분석한 결과를 함께 나타낸 것이다.18) 이것은 냉간압연에 의하여 변태된 마르텐사이트를 결정학적으로 조사하기 위한 것이다. 냉간압연에 의하여 BCT 구조를 갖는 α´-마르텐사이트(a)와 HCP 구조를 갖는 ε-마르텐사이트(b)가 동일하게 방향성을 지니고 밴드 형상으로 변태되어 있는 것을 알 수 있다.

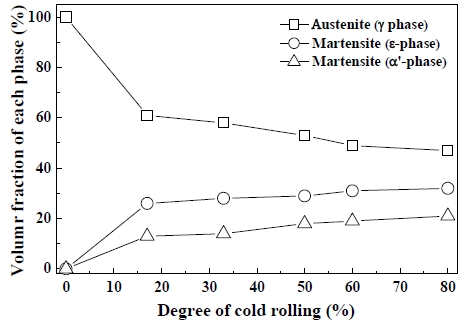

Fig. 3은 압연에 의한 각 상의 체적분률을 나타낸다. 종축은 각 상의 체적분률을 나타내고, 횡축은 냉간압연률을 나타낸다. STS316L의 오스테나이트는 냉간압연률이 증가함에 따라서 ϵ-과 α′-마르텐사이트로 변태하였다. 냉간압연률 17% 압연시험편은 급격하게 상이 변태하였고, 그 이후는 완만하게 변태하였다. 냉간압연률 80% 압연시험편은 오스테나이트 47%, ϵ-마르텐사이트 32% 및 α′-마르텐사이트 21%로 나타났다.

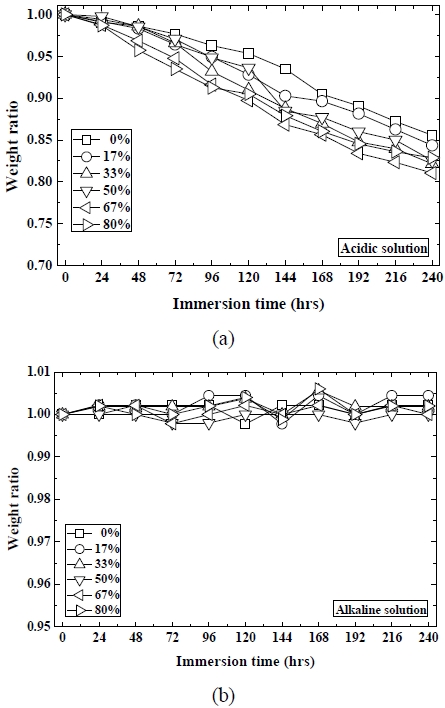

Fig. 4는 침지 시간에 따르는 무게비를 나타낸다. 횡축은 침지시간이고, 종축은 침지전의 무게에 대하여 각 시간에서 측정한 무게를 나눈 것이다. (a)는 산성 용액의 결과이고, (b)는 알칼리성 용액의 결과이다. 산성 용액의 무게비(a)는 냉간압연률에 관계없이 침지 시간의 증가에 따라서 선형적으로 감소하고 있다. 6종류 시험편의 ;무게비는 240시간에서 약 0.81∼0.86 정도의 범위에 집중되었다. 냉간압연률 0% 모재시험편의 무게비는 약 0.86으로 가장 무게 감소가 작았으나, 냉간압연률 80% 압연시험편은 약 0.81로 가장 작았다. 대체적으로 냉간압연률이 많아질수록 무게 감소가 많이 나타났다. 이것은 압연에 의하여 표면에 형성된 부동태 피막이 파괴된 것이 원인이라 판단된다. 그러나 알칼리성 용액의 무게비(b)는 냉간압연률 및 침지 시간에 관계없이 거의 비슷한 값을 나타내었다. 이것은 부동태 피막의 파괴에도 불구하고 알칼리성에는 부식하지 않는다는 것을 의미한다. 따라서 이 후의 결과는 산성 용액에 대한 것만 나타내었다.

Weight ratio vs. immersion time according to degree of cold rolling. (a) Acidic solution, (b) Alkaline solution

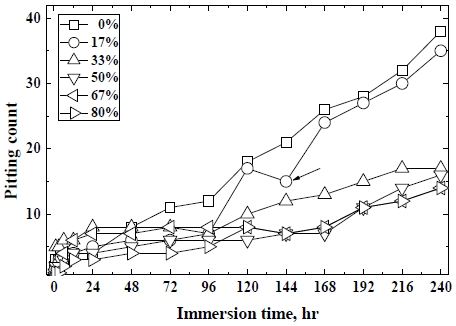

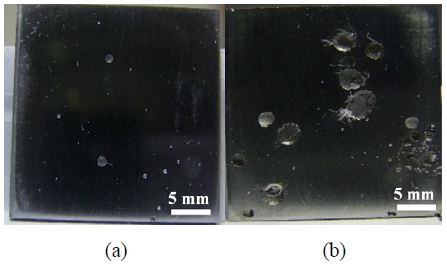

Fig. 5는 산성 용액에 침지한 시험편의 침지 시간에 따르는 피팅수를 나타낸다. 횡축은 침지시간이고, 종축은 피팅수를 나타낸다. 모재의 피팅수는 가장 많았으며, 냉간압연률이 증가할수록 피팅수가 적게 검출되었다. 이것은 냉간압연률의 증가에 따라서 무게비가 작아지는 Fig. 4의 결과와 반대의 결과이다. 그러나 피팅의 관찰에서 냉간압연률 0% 모재시험편은 피팅이 발생하여 204시간까지 성장하여도 최대 약 1.14 mm 크기였으나, 냉간압연률 50% 압연시험편은 최대 약 4.2 mm 크기였다. 이와 같이 압연시험편의 피팅은 크게 나타났다. 이것은 미소한 피팅이 발생하여 성장하면서 합체되어 더욱 크게 나타났다. 또한 이와 같은 이유에 의하여 무게비가 작음에도 불구하고 피팅수가 작게 나타난 것이다. 이러한 현상은 Fig. 5의 냉간압연률 17% 압연시험편(화살표 부분)에서 알 수 있다. 침지시간은 120시간에서 144시간으로 증가함에도 불구하고 피팅수는 감소하였다.

Fig. 6은 피팅 외관의 사진을 대표적으로 나타낸다. (a)는 냉간압연률 0% 모재시험편이고, (b)는 냉간압연률 50% 압연시험편이다.

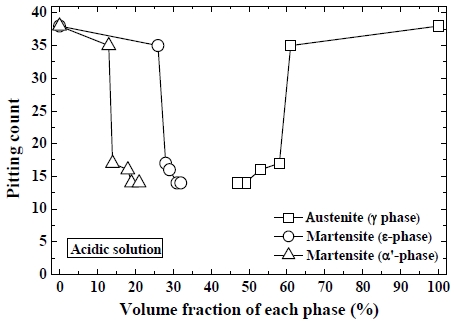

Fig. 7은 각 상의 체적분률과 피팅수와의 관계를 나타낸다. 각 상의 체적분률은 오스테나이트, ϵ-과 α′-마르텐사이트를 나타낸다. 피팅수는 앞에서도 언급하였듯이 냉간압연률 0% 모재시험편이 가장 많으며, 냉간압연률 17% 압연시험편이 약간 감소하였다. 이 이상의 냉간압연률은 피팅수가 완만하게 감소하였다. 이러한 특성은 냉간압연에 의하여 마르텐사이트가 많이 생성됨에 따라서 이와 같은 경향이 강하게 나타났다. 즉, 압연에 의한 마르텐사이트 생성으로 강성은 증가하지만, 표면의 부동태 피막이 파괴되어 내식성이 감소한 것이 원인이다. 따라서 부식환경에 사용하는 STS316L강은 부동태 피막이 형성된 재료가 적합하다고 판단된다.

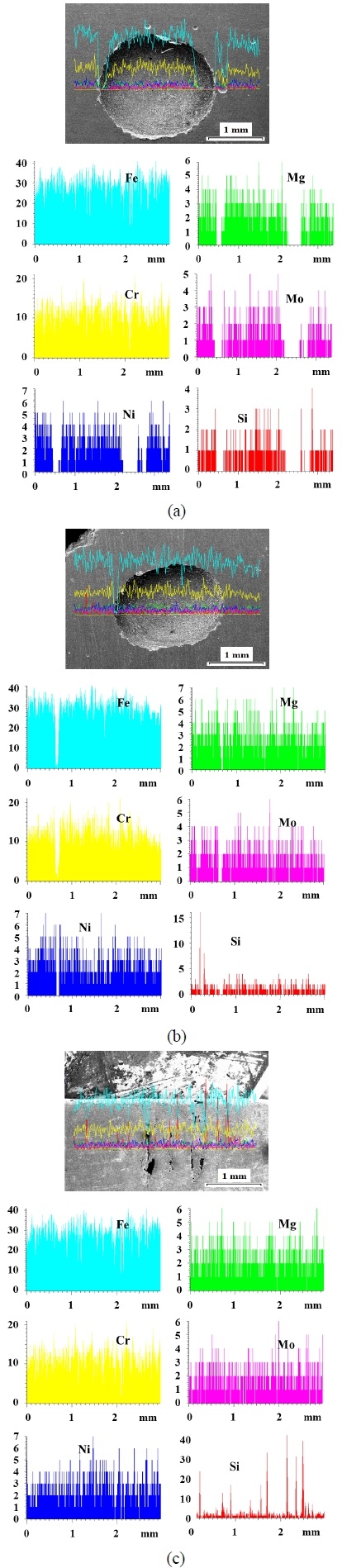

Fig. 8은 침지시험 후의 라인 프로파일을 나타낸다. x축은 측정거리이고, Y축은 검출 성분의 상대적인 양(%)을 나타낸다. (a)는 냉간압연률 0% 시험편, (b)는 냉간압연률 50% 시험편, (c)는 냉간압연률 80% 시험편을 나타낸다. 화학 성분은 Fe, Mg, Cr, Mo, Ni 및 Si로 냉간압연률에 관계없이 검출되었다. 또한 검출량은 3가지 시험편에서 비슷하게 나타났다. 일부에서 화학 성분이 전혀 검출되지 않은 것이 있다. 이것은 피팅이 깊어서 경사진 부분이 라인 프로파일 되지 않은 것이다. 냉간압연에 의한 시험편은 강성이 증가하여도 화학성분은 변하지 않는다는 것을 나타낸다. 그러므로 내식성은 표면의 부동태 피막에 의한 것이라는 것을 알 수 있다.

Chemical composition from line profile of pitting specimen with degree of different cold rolling. (a) 0%, (b) 50%, (c) 80%

산성 용액에서 부식반응을 식으로 나타내면 다음과 같다.15)

| (1) |

| (2) |

| (3) |

전반적인 부식은 식 (1)로 나타내지만, 부식 초기는 식 (2)와 같이 철은 제1철염화수산화물로 산화되면서 수소가 발생한다. 다음으로 식 (3)과 같이 제1철수산화물이 수소 및 산소와 반응하여, 제2철수산화물로 산화되면서 염소이온과 수소이온이 발생한다.

4. 결 론

냉간압연률이 다른 STS316L 시험편을 사용하여, 산성 및 알칼리 용액에 침지시켜 부식특성을 평가하였다. 얻어진 결과는 다음과 같다.

1) 오스테나이트는 냉간압연률이 많을수록 ϵ-마르텐사이트 및 α′-마르텐사이트로 많이 변태하였다.

2) 부식은 Cl-이온이 존재하는 산성 용액에서 발생하였으며, 냉간압연에 의하여 부동태 피막이 파괴되어 부식이 가속되었다.

3) 냉간압연률이 많을수록 무게감소가 많았으나, 피팅이 빠르게 성장하여 합체로 인하여 피팅수는 작았다.

4) 피팅부의 라인 프로파일에서 냉간압연률에 관계없이 화학 성분이 비슷하여, 피팅의 발생은 압연에 의한 부동태 피막의 파괴가 원인이다.

5) 냉간가공에 의하여 강도는 향상하지만, 부동태 피막의 파괴로 내식성이 저하되었다. 따라서 가공 후에 내식성 향상을 위한 후처리를 실시하여, 구조부재에 적용하면 고강도 재료로서 적용할 수 있다.

Acknowledgments

이 논문은 2019년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임.(NRF-2019R1I1A3A01059120)

References

-

H. S. Khatak and B. Raj, 2002, "Corrosion of Austenitic Stainless Steels", Woodhead Publishing Series in Metals and Surface Engineering.

[https://doi.org/10.1533/9780857094018]

-

G. I. Agapov, E. K. Lukashina, E. B. Antipin, G. S. Drugova, V. A. Bodnya and V. M. Kuranov, 1974, "Corrosion Cracking of 18-10 Stainless Steels in Sea Water with Additions of Sulfuric Acid", Chemical and Petroleum Engineering, Vol. 10, pp. 618-620.

[https://doi.org/10.1007/BF01155332]

-

Yu. I. Archakov, A. A. Bulatova, L. N. Gorchakov and E. I. Ivanova, 1985, "Corrosion Resistance of Stainless Steels in Formaldehyde Solutions at Elevated Temperatures", Chemistry and Technology of Fuels and Oils, Vol. 21, pp. 455-456.

[https://doi.org/10.1007/BF00735119]

-

N. C. Pruitt, T. S. Sudarshan and M. R. Louthan, 1988, "Influence of pH on the Crevice Corrosion and Stress Corrosion Cracking Behavior of 304 Stainless Steel", Journal of Materials Engineering, Vol. 10, pp. 99-108.

[https://doi.org/10.1007/BF02833866]

-

R. Singh, M. Kumar, M. Ghosh, G. Das, P. K. Singh and I. Chattoraj, 2013, "Intergranular Corrosion Behavior of 304LN Stainless Steel Heat Treated at 623 K (350 ℃)", Metallurgical and Materials Transactions A, Vol. 44, pp. 3419–3419.

[https://doi.org/10.1007/s11661-013-1708-9]

-

J. Ding, L. Zhang, D. Li, M. Lu, J. Xue and W. Zhong, 2013, "Corrosion and Stress Corrosion Cracking Behavior of 316L Austenitic Stainless Steel in High H2S–CO2–Cl− Environment", Journal of Materials Science, Vol. 48, pp. 3708–3715.

[https://doi.org/10.1007/s10853-013-7168-1]

-

W. Lv, C. Pan, W. Su, Z. Wang, S. Liu and C. Wang, 2015, "A Study on Atmospheric Corrosion of 304 Stainless Steel in a Simulated Marine Atmosphere", Journal of Materials Engineering and Performance, Vol. 24, pp. 2597-2604.

[https://doi.org/10.1007/s11665-015-1544-8]

-

T. J. Marrow, L. Babout, A. P. Jivkov, P. Wood, D. Engelberg, N. Stevens, P. J. Withers and R. C. Newman, 2006, "Intergranular Stress Corrosion Crack Propagation in Sensitised Austenitic Stainless Steel (Microstructure Modelling and Experimental Observation)", Fracture of Nano and Engineering Materials and Structures, pp. 897-898.

[https://doi.org/10.1007/1-4020-4972-2_444]

-

H. S. Kim, J. H. Yoon, K. S. Shin and K. Sugimoto, 2002, "Corrosion Resistance of Fe2O3-Cr2O3 Artificial Passive Films Formed with LP-MOCVD", Metals and Materials International, Vol. 8, pp. 203-209.

[https://doi.org/10.1007/BF03027019]

-

E. Almanza and L. E. Murr, 2000, "A Comparison of Sensitization Kinetics in 304 and 316 Stainless Steels", Journal of Materials Science, Vol. 35, pp. 3181–3188.

[https://doi.org/10.1023/A:1004886213848]

-

A. S. Lima, A. M. Nascimento, H. F. G. Abreu and P. de Lima-Neto, 2005, "Sensitization Evaluation of the Austenitic Stainless Steel AISI 304L, 316L, 321 and 347", Journal of Materials Science, Vol. 40, pp. 139-144.

[https://doi.org/10.1007/s10853-005-5699-9]

-

C. J. Alvarez, E. Almanza and L. E. Murr, 2005, "Evaluation of the Sensitization Process in 304 Stainless Steel Strained 50% by Cold-Rolling", Journal of Materials Science, Vol. 40, pp. 2965–2969.

[https://doi.org/10.1007/s10853-005-2404-y]

-

J. W. Kim, S. H. Kim, J. H. Jeong, Y. S. Kim and K. W. Nam, 2014, "Cause and Solution of Damage on STS310S Tube for Heat Exchange Devices", Transactions of the KSME(A), Vol. 39, pp. 187-193.

[https://doi.org/10.3795/KSME-A.2015.39.2.187]

-

S. H. Kim, H. T. Yu, K. W. Nam and B. G. Choi, 2018, "Failure Analysis and Structural Improvement for Cracked Circular Finned Tube", Engineering Failure Analysis, Vol. 92, pp. 95-106.

[https://doi.org/10.1016/j.engfailanal.2018.05.001]

- D. S. Ahn, 1997, "A New Corrosion Mechanism of Iron in Chlorine Contaminated Solutions", Proceeding of The Korean Institute of Surface Engineering 1997 Spring Annual Meeting, pp. 115.

- K. Hayashi, Y. Ito and Y. Mitoshi, 1994, "Corrosion Mechanisms of Zinc Alloy Steel Sheets for Automobile Body Use", Nippon Steel Technical Report, No. 63, pp. 8-15.

-

K. W. Nam and K. H. Lee, 2018, "Mechanical and Immersion Characteristics of Welded EH36 Steel with Different Heat Input", Journal of the Korean Society for Power System Engineering, Vol. 22, pp. 51-59.

[https://doi.org/10.9726/kspse.2018.22.3.051]

- Y. H. Kim, Y. S. Ahn, H. Y. Jeong, C. Y. Kang, B. H. Jeong and C. Y. Kim, 1995, "Strengthening of Metastable Austenitic Stainless Steel by Revision Treatment", J. Kor. Inst. Met & Mater, Vol. 33, pp. 1431-1437.

-

Y. H. Kim and C. Y. Kang, 2013, "Tensile Properties of High Mn Austenitic Stainless Steel with Two Phase of Martensite and Austenite", J. of Ocean Eng. and Tech., Vol. 27, pp. 9-13.

[https://doi.org/10.5574/KSOE.2013.27.4.009]

-

R. A. Shakoor and F. Ahnnad Khalid, 2009, "Thermomechanical Behavior of Fe-Mn-Se-Cr-Ni Shape Memory Alloys Modified with Samarium", Mater. Sci. Eng. A, Vol. 499, pp. 411-414.

[https://doi.org/10.1016/j.msea.2008.08.042]

-

G. H. Kim, Y. Nishimuro, Y. Watanabe, H. Sato, Y. Nishino, H. R. Jung, C. Y. Kang and I. S. Kim, 2009, "Effect of ε-Martensite and Dislocation Behavior by Thermo-Mechanical Treatment on Fe-Cr-Mn Damping Alloy", Mater. Sci. Eng. A, Vol. 521, pp. 368-371.

[https://doi.org/10.1016/j.msea.2008.09.138]

-

M. K. Kwon and C. Y. Kang, 214, "Effect of Termomechanical Treatment on the Mechanical Properties of 316L Stainless Steel", Kor. J. Mater. Res., Vol. 24, pp. 1-5.

[https://doi.org/10.9726/kspse.2014.18.3.100]

G. Y. Kim; Writing-review & editing, J. E. Paeng; Investigation, K. W. Nam; Methodology.