텅스텐 제조를 위한 소결공정의 영향과 기계적 특성 평가

Abstract

The monolithic tungsten materials were fabricated by a hot pressed sintering process using a chromium powder as an additive material in this study. Especially, mechanical properties of tungsten materials including the flexural strength and hardness were evaluated due to the sintering temperature and the effect of additive amount. SEM was also used to analyze the microstructural characteristics of the sintered tungsten material. It was found that both sintered density and flexural strength of tungsten materials increased with the increase in sintered temperature and additive Cr amount, accompanying to the grain growth in the microstructure. The relationship between microstructure and mechanical properties of flexural strength is discussed for producing the optimal fabricating condition of tungsten materials. The bending strength and Vickers hardness of tungsten sintered material increased with increasing sintering temperature. The bending strength of the tungsten sintered material was about 580 MPa and the Vickers hardness was about 470 Hv when 7 wt% of chromium powder was added at sintering temperature of 1,600℃. At the sintering temperature of 1,600℃, the sintering density of tungsten sintered material increased with promotion of microstructure densification as the content of chromium added to tungsten powder increased. In particular, it showed excellent sintered density of about 17.04 g/cm3 at a chromium content of 7 wt%.

Keywords:

Monolithic tungsten, Hot press, Sintering, Additive materials, Flexural strength1. 서 론

핵융합로 플라즈마의 대면재료의 후보재료로서의 텅스텐은 내화 특성 및 표면 침식에 대한 저항성이 우수하다.1-3) 1,000℃ 이상의 초고온 플라즈마 환경하에서 열과 중수소 입자 침식하의 조건에서 장기간 견딜 수 있는 높은 내구성을 나타내는 대면재와 구조재의 개발이 필수적이다.4-7) 그러나 순수 텅스텐을 핵융합로 디버터의 재료로 사용하는 것에는 재결정과 조사에 의해 취성으로 변화되는 심각한 문제가 있다. 이와 같이 재료가 취성화 되면 구조에 균열이 생겨 공기가 들어가게 되어 텅스텐은 방사성 산화물을 생성하게 된다. 생성된 방사성 산화물이 밖으로 유출되면 심각한 안전상의 위험을 초래하기 때문에 텅스텐의 취성화 문제는 해결되어야 한다. 텅스텐을 이용한 이전의 연구에서는 다양한 제조 방법을 사용하여 텅스텐 재료의 강도 향상 및 복합재료로 제조하여 인성향상을 위한 연구가 주를 이루었다.

최근에는 SPS(Spark Plasma Sintering), CVI(Chemical Vapor Infiltration) 등의 제조방법을 이용하여 복합재료 제조를 위한 고밀도의 기지재(matrix)를 얻기 위한 연구가 진행 중이며, 또한 코팅에 의한 방법을 이용하여 기계적 특성을 개선시키기 위한 연구가 활발하다.8-10) 또한 산화물 나노 구조에 의한 소결활성화의 새로운 접근법으로 산화환원 메커니즘을 이용한 텅스텐 나노입자를 형성하는 연구와 고온의 플라즈마 열하중에서 텅스텐의 미세조직 및 특성 대한 연구가 진행되고 있다.11,12) 본 연구에서는 여러 가지 제조방법 중 텅스텐 복합재료 개발을 위해 가압소결법을 적용하였다. 특히, 가압소결법에서는 소결온도, 소결첨가제의 종류, 첨가량 및 비율 등은 복합재료의 특성에 큰 영향을 미치므로 이와 같은 다양한 소결조건에 따라 텅스텐 복합재료를 제조하였으며, 기계적 특성 및 미세조직을 조사하여 최적의 제조조건을 도출하였다.

2. 실험방법

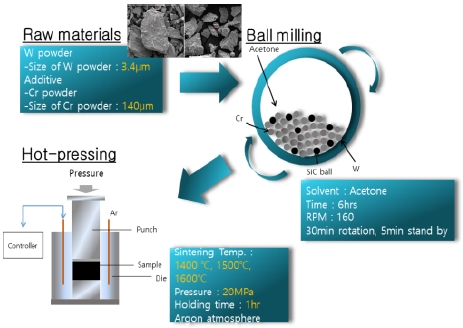

본 연구에서는 고온 가압소결법을 이용하여 시험편을 제조하였다. 텅스텐 기지재의 평균 입자 지름은 3.4 μm인 텅스텐 분말을 사용하였으며, 소결첨가제인 크롬의 평균 입자 지름은 140 μm인 분말을 사용하였다. Fig. 1에서는 텅스텐 분말을 이용하여 볼 밀링 후 핫프레스(Hot press)를 이용하여 시험편을 제조하는 과정을 나타낸 것으로, 그림에서 보여 주는 바와 같이 볼 밀링을 사용하여 아세톤에 텅스텐과 크롬 분말을 혼합하여 복합 슬러리를 제조하였으며, 혼합물 제조를 위해 160 rpm의 배합속도와 6시간 유지시간 조건으로 하였다. 소결첨가제의 첨가량에 따라 시험편의 기계적 특성이 많이 변화하기 때문에 소결재의 미세조직과 기계적 특성에 미치는 영향을 평가하기 위해 각각 3 vol%, 5 vol%, 7 vol%의 소결첨가재 변화를 주면서 제조하였다. 이와 같은 조건으로 제조된 혼합물은 핫프레스를 이용하여 사각형상의 판형으로 제조하였다. 또한 소결온도는 각각 1,400℃, 1,500℃와 1,600℃로 정하고 아르곤 분위기에서 소결하였으며, 소결 가압력과 핫프레스 안에서의 유지시간은 각각 20 MPa와 1시간으로 정하였다. 이와 같은 제조조건에서 제조된 텅스텐 소결재는 40×40×3.5 mm의 크기이다. 그리고 굽힘 강도 평가를 위하여 시험편의 크기를 1.5(t)×2(w)×25(l) mm로 가공하였다. 굽힘 시험에 사용된 스팬 길이는 20 mm로 하였으며, 크로스헤드 속도는 0.2 mm/min로 정하였다. 또한 소결된 텅스텐 시험편은 소결밀도를 측정하고 3점 굽힘 시험 및 미세조직 등을 분석하여 기계적 특성을 평가하였다.

3. 실험 및 해석 결과

3.1 온도에 따른 텅스텐 소결재의 특성평가

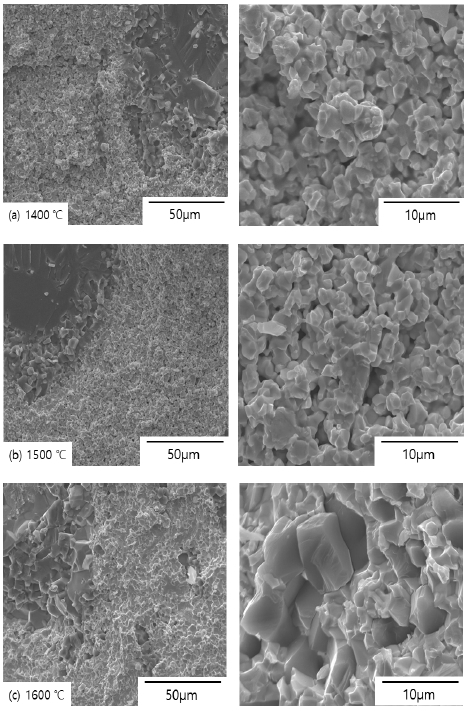

Fig. 2는 소결온도 변화에 따른 텅스텐 소결재료의 파단면을 나타낸 것이다. 텅스텐 소결재료는 일반적으로 입계 파괴의 특성을 나타내고 있지만 소결온도의 증가에 따라 조금 다른 파괴양상을 나타내고 있다. 소결온도가 1,400℃로 낮은 경우에는 입자의 성장은 거의 발생하지 않고 입계파괴가 주로 발생하고 있음을 알 수 있다. 반면에 소결온도가 높은 1,600℃로 높은 경우에는 초기 분말 입자들의 상호접촉에 따라 입자의 성장과 함께 각형의 형태로 변형된 입계 파괴가 주로 발생하고 있는 것을 알 수 있었다. 이와 같은 조건에서 입자의 평균 직경은 약 6 μm 정도의 크기를 나타내었다. 이러한 입자의 성장과 미세조직의 치밀화 정도의 차이로 인해 소결온도가 높을수록 우수한 소결특성과 기계적 특성을 나타낸 것으로 사료된다.

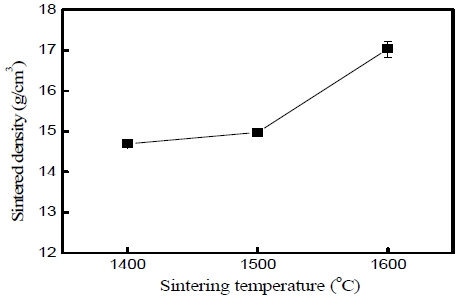

Fig. 3에서는 텅스텐 분말에 첨가한 크롬의 첨가량은 7 wt%로 고정하고 텅스텐 재료의 소결온도의 변화에 대한 소결밀도를 나타낸 것이다. 그림에서 보여 주는 바와 같이 텅스텐 분말을 이용한 소결된 시험편의 밀도는 소결온도가 증가함에 따라 증가하는 현상을 나타내었다. 즉 텅스텐 소결재료는 1,400℃와 1,500℃의 소결온도에서 제조된 경우에 소결밀도는 각각 14.6 g/cm3와 14.69 g/cm3를 나타내었다. 그러나 1,600℃의 소결온도에서는 소결밀도가 17.04 g/cm3로서 매우 우수한 수치를 나타내었다. 따라서 밀도의 측면에서 분석한 경우 1,500℃ 이하의 소결온도에 비해 1,600℃ 이상의 소결온도에서는 소결밀도가 약 14% 정도 증가함을 알 수 있었다.

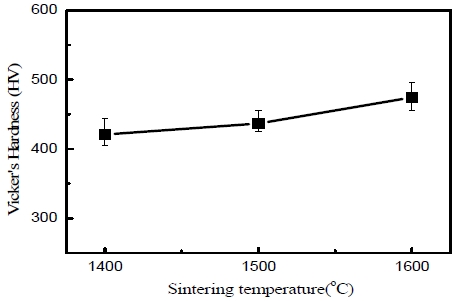

Fig. 4에서는 소결온도의 변화에 따른 텅스텐 소결재료의 경도변화를 나타낸 것으로, 첨가한 크롬의 첨가량은 7 wt%일 때로서 텅스텐 소결재에 대하여 10회의 경도 측정을 통하여 평균한 경도 값을 나타낸 것이다. 텅스텐 소결재료는 1,400℃에서는 420 Hv, 1,500℃에서는 440 Hv 정도의 비커스 경도 값을 나타낸 반면, 1,600℃의 소결온도에서 약 470 Hv의 경도 값을 나타내었다. 텅스텐 소결재료의 비커스 경도는 소결온도가 증가함에 따라 점차적으로 상승하는 것을 알 수 있다.

이와 같은 결과는 소결온도가 상승함에 따라 텅스텐 소결재료의 미세조직이 치밀화 되며 경도의 증가 원인으로 작용하였음을 알 수 있다.

이와 같은 결과는 Fig. 2의 파단면 결과에서 알 수 있었듯이 소결온도의 상승은 텅스텐 재료의 소결밀도의 증가를 유발하고 결정립 성장과 치밀화에 의해 재료의 경도가 상승한 것으로 알 수 있다.

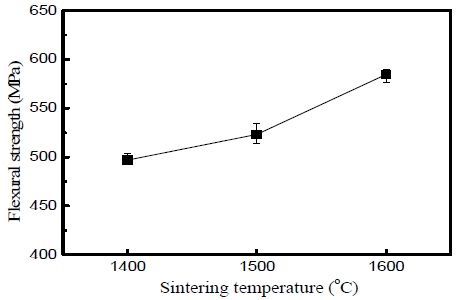

Fig. 5는 텅스텐 소결재의 소결온도 변화에 따른 굽힘 강도의 변화를 나타낸 것으로 5개의 시험편을 사용하여 평균 굽힘 강도를 산출하였다. 그림에서 보여 주는 바와 같이 텅스텐 소결재료의 굽힘 강도는 1,400℃, 1,500, 1,600℃의 소결온도에서 각각 500 MPa, 520 MPa 및 580 MPa 정도의 값을 나타내었다. 텅스텐 소결재료는 소결온도가 증가함에 따라 굽힘 강도 역시 증가하는 경향을 나타내었다. 텅스텐 분말을 사용하여 가압소결의 과정을 통해 제조된 텅스텐 재료는 최대 굽힘하중에 도달한 후 하중이 급격히 감소하면서 파단하는 파괴거동을 나타내는 세라믹스 재료와 동일한 전형적인 취성파괴 거동을 나타내었다. 일반적으로 미세조직에서 평균입경의 증가는 강도의 감소를 가져오는데 본 연구에서는 1,600℃의 소결온도에서는 Fig. 3의 파단면 결과에서 입자성장을 가져왔지만 결과적으로 굽힘 강도의 증가를 나타내었다. 따라서 본 연구에서는 1,600℃에서 소결이 진행되는 과정으로 사료되며, 미세조직에 존재하는 미세기공과 연관된 밀도가 굽힘 강도에 더 큰 영향을 미치는 것으로 사료된다.

3.2 첨가재에 따른 텅스텐 소결재 특성평가

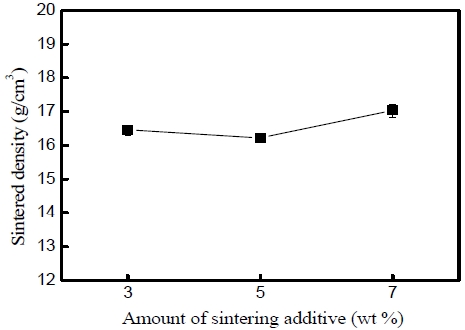

Fig. 6에서는 텅스텐 소결재료에 크롬 첨가제의 함량이 소결밀도에 미치는 영향을 나타내었다. 텅스텐 분말의 소결온도는 1,600℃로 일정하게 하였다. 텅스텐 소결재료의 소결밀도는 소결첨가제인 크롬의 함량이 증가할수록 증가하여 7 wt%의 크롬 함량에서 상대적으로 우수한 밀도를 나타내었다. 그러나 크롬 함량이 5 wt% 이하에서는 큰변화가 나타나지 않고 비슷한 수준의 소결밀도를 나타내고 있다. 텅스텐 소결재료의 소결밀도는 크롬의 함량이 3 wt%와 5 wt%인 경우에 16.46 g/cm3와 16.22 g/cm3을 수치를 나타내었다. 그러나 크롬 첨가제의 함량이 7 wt%인 경우에 텅스텐 소결재료는 약 17.04 g/cm3의 소결밀도를 나타내어 1,500℃에 비하여 약 4.8% 정도의 소결밀도 증가를 나타내었다.

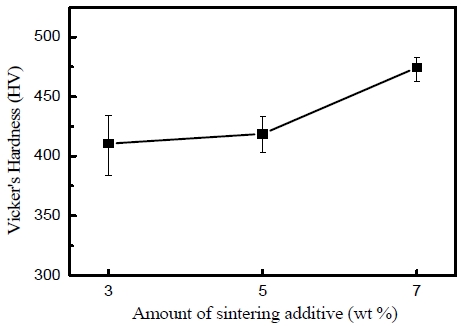

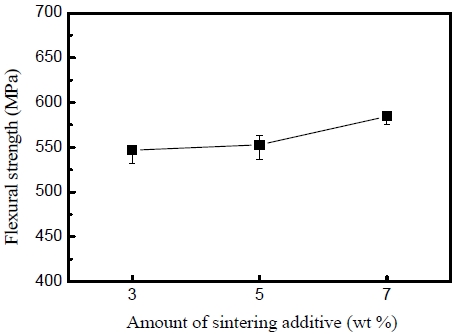

Fig. 7은 크롬 소결 첨가제의 함량에 따른 텅스텐 소결재료의 비커스 경도의 변화를 나타낸 것이다. 텅스텐 분말의 소결온도는 1,600℃로 하였으며, 경도시험은 10회 실시하여 평균 경도 값을 산출하였다. 그림에서 보여 주는 바와 같이 텅스텐 소결재료의 비커스 경도는 크롬 소결첨가제의 함량이 증가함에 따라 상승하는 것을 알 수 있었다. 텅스텐 소결재의 비커스 경도는 크롬 첨가제의 함량이Hv 3 wt%, 5 wt%인 경우에 각각 410 Hv와 418 정도의 수치를 나타내어 비슷한 수준을 보여 주고 있다. 그러나 크롬의 함량이 7 wt%인 경우에 텅스텐 소결재료는 470 Hv 정도의 비커스 경도 값을 나타내어 5 wt%의 크롬함량에 비하여 약 11% 정도의 경도 상승을 나타내었다. 이것은 크롬 분말을 7 wt% 첨가함에 따라 결정립의 성장과 더불어 치밀화가 함께 동반되었기 때문인 것으로 사료된다. Fig. 8에서는 크롬 소결첨가제의 함량에 따른 텅스텐 소결재료의 굽힘 강도의 변화를 나타낸 것으로, 앞에서와 같은 조건으로 텅스텐 분말의 소결온도는 1,600℃로 일정하게 유지하였다. 텅스텐 소결재료는 크롬의 함유량을 변화하더라도 최대하중 이후 하중이 급격히 감소하는 전형적인 취성파괴 거동을 나타내었다. 그림에서 보여 주는 바와 같이 텅스텐 소결재료의 굽힘 강도는 크롬 첨가제의 함량이 3 wt%, 5 wt%인 경우에 각각 540 MPa과 550 MPa을 나타내었으며, 크롬의 함량을 7 wt%로 증가시킨 경우 텅스텐 소결재료의 굽힘 강도는 약 580 MPa로서 가장 우수한 수치를 나타내었다. 크롬첨가제의 함량이 증가할수록 소결재료의 굽힘 강도 역시 증가하는 것을 확인할 수 있었다. 이와 같은 결과는 Fig. 6의 소결밀도의 결과에서 볼 수 있듯이 크롬 첨가재의 함량이 증가할수록 고상소결 과정에서 미세조직의 치밀화가 촉진되기 때문인 것으로 사료된다.

4. 결 론

본 연구에서는 텅스텐 분말을 가압소결하여 최상의 소결재를 제조하기 위하여 소결온도와 크롬 분말의 함량을 변화시켜 이들 변수들이 텅스텐 소결재의 미세조직 및 기계적 특성에 미치는 영향을 평가하여 다음과 같은 결론을 얻었다.

1) 텅스텐 소결재료의 소결밀도는 소결온도가 증가함에 따라 증가하는 경향을 나타내었다. 1,600℃의 소결온도에서 텅스텐 소결재료는 약 92.3%의 상대밀도를 나타내었으며, 특히 입자 성장이 발생하며 약 6 μm의 평균 입경을 나타내었다.

2) 텅스텐 소결재료의 굽힘 강도 및 비커스 경도는 소결온도가 증가함에 따라 증가하였다. 1,600℃의 소결온도에서 7 wt%의 크롬 분말을 첨가한 경우 텅스텐 소결재의 굽힘 강도는 약 580 MPa를 나타내었으며, 비커스 경도는 약 470 Hv 경도 값을 나타내었다.

3) 1,600℃의 소결온도에서 텅스텐 소결재료는 텅스텐 분말에 첨가한 크롬의 함량을 증가함에 따라 치밀한 미세구조를 동반하면서 소결밀도가 증가하였다. 특히, 7 wt%의 크롬 함량에서 약 17.04 g/cm3의 우수한 소결밀도를 나타내었다.

4) 텅스텐 소결재료의 굽힘 강도와 비커스 경도는 1,600℃의 일정한 소결온도하에서 크롬의 함량이 증가함에 따라 증가하고 결정립의 크기에 상호 연관성을 나타내는 경향을 나타내었다. 특히, 소결재료의 평균입경이 증가할수록 굽힘 강도 및 비커스 경도 역시 증가하였다.

References

-

M. M. Nakamura, J. H. Kim, M. Nakamichi, Y. Someya, K. Tobita, R. Hiwatari and Y. Sakamoto, 2018, "Modeling of Chemical Reactions of Beryllium/beryllide Pebbles with Steam for Hydrogen Safety Design of Water-Cooled DEMO", Fusion Engineering and Design, Vol. 136, pp. 1484-1488.

[https://doi.org/10.1016/j.fusengdes.2018.05.039]

-

C. R. Jones, S. Yardley and S. Medley, 2019, "The Social Acceptance of Fusion: Critically Examining Public Perceptions of Uranium-based Fuel Storage for Nuclear Fusion in Europe", Energy Research & Social Science, Vol. 52, pp. 192-203.

[https://doi.org/10.1016/j.erss.2019.02.015]

-

D. G. Liu, L. Zhang, L. M. Luo, X. Zan, J. P. Song, Q. Xu, X. Y. Zhu and Y. C. We, 2018, "An Overview of Oxidation-Resistant Tungsten Alloys for Nuclear Fusion," J. of Alloys and Compounds, Vol. 765, pp. 299-312.

[https://doi.org/10.1016/j.jallcom.2018.06.202]

-

M. Rieth, S. L. Dudarev, S. M. Gonzales de Vicente, J. Aktaa, T. Ahlgren and S. Antusch, 2013, "Recent progress in research on tungsten materials for nuclear fusion applications in Europe", J. of Nuclear materials, Vol. 432, pp. 482-500.

[https://doi.org/10.1016/j.jnucmat.2012.08.018]

-

J. Ongena and Y. Ogawa, 2016, "Nuclear fusion: Status report and future prospects", Energy Policy 96, pp. 770-778.

[https://doi.org/10.1016/j.enpol.2016.05.037]

-

A. F. Rowcliffe, L. M. Garrison, Y. Yamamoto, L. Tan and Y. Katoh, 2017, "Materials challenges for the fusion nuclear science facility", Fusion Engineering and Design, Vol. 135, pp. 290-301.

[https://doi.org/10.1016/j.fusengdes.2017.07.012]

-

L. H. Zhang, Y. Jiang, Q. F. Fang, T. Zhang, X. P. Wnag and C. S. Liu, 2016, "Toughness and microstructure of tungsten fibre net-reinforced tungsten composite produced by spark plasma sintering", Materials Science & Engineering A, Vol. 659, pp. 29-36.

[https://doi.org/10.1016/j.msea.2016.02.034]

-

T. Hirai, 2015, "Status of technology R&D for the ITER tungsten divertor monoblock", J. of Nuclear Materials, Vol. 463, pp. 1248-1251.

[https://doi.org/10.1016/j.jnucmat.2014.12.027]

-

L. Tan, L. L. Snead and Y. Katoh, 2016, "Development of new generation reduced activation ferritic martensitic steels for advanced fusion reactors", J. of Nuclear Materials, Vol. 478, pp. 42-49.

[https://doi.org/10.1016/j.jnucmat.2016.05.037]

-

M. S. Tillack, A. R. Raffray, XS. R. Wang, S. Malang, S. A. Khalik, M. Yoda and D. Youchison, 2011, "Recent Us activities on advanced He-cooled W-alloy divertor concepts for fusion power plants", Fusion Engineering and Design. Vol. 86, pp. 71-98.

[https://doi.org/10.1016/j.fusengdes.2010.08.015]

-

M. Ahangarkani, 2020, "In-situ formation of tungsten nano-particles by oxidation-reduction mechanism-New approach in sintering activating by means of oxide nanostructures", Materials Letters, Vol. 261, pp. 1-5.

[https://doi.org/10.1016/j.matlet.2019.127128]

-

F. Wang, G. N. Luo and J. Huang, 2020, "Transient and steady state high heat load testing of atmospheric plasma sprayed tungsten", Fusion Engineering and Design, in press.

[https://doi.org/10.1016/j.fusengdes.2019.111427]

H. M. Park; Investigation. S. P. Lee; Conceptualization. J. K. Lee; Supervision.