원심펌프의 장기운전에 따른 성능변화 평가

Abstract

Nuclear power plants have a number of pumps, which are operating at a high temperature–high pressure and radiation environment conditions. However, the aging of the pumps by increasing of years of plant operation and the system transients due to the sudden load change are causing the failures of the reliability of the pumps. Nevertheless, it is important to maintain the reliability of the pumps to ensure safe operation of the nuclear power plant. In this paper, an acceleration test apparatus was developed to secure the reliability of centrifugal pumps. The performance change with the increase of operation time of the pump was experimentally evaluated by the acceleration test. As the operating time of the pump increased, it was confirmed that the pump efficiency and head decreased.

Keywords:

Nuclear power plant, Centrifugal pump, Long term operation, Degradation test, Pump performance1. 서 론

원자력발전소에는 수많은 밸브/펌프 등의 능동기기가 고온-고압 및 방사능 환경 하에서 운전되고 있으며, 각 기기는 고 신뢰성이 요구되고 있다. 그러나 발전소의 경년 노후화로 인한 기기의 열화, 급격한 부하변동 운전으로 인한 계통의 과도현상 등은 밸브/펌프의 신뢰성 확보의 장애요인으로 작용하고 있다.

밸브/펌프 등의 기계기기의 신뢰성을 확보하기 위해서는 설계 및 제작단계에서의 품질확인 및 최악의 운전조건에서 기기 고유의 의도된 성능이 보장되어야 한다. 또한 규정된 환경조건에서 주어진 신뢰수준을 만족하며 설계된 기능을 수명기간동안 고장 없이 수행하여야 한다. 전보1,2)에서는 원자력발전소의 밸브의 품질 및 수명관리, 최적 예방정비 등 종합적인 품질방안 수립을 목적으로 2인치 공기구동밸브를 대상으로 성능검증 시험을 통한 성능확인과 열노화시의 밸브 성능 변화를 실험적으로 평가하였다.

본 논문에서는 원심펌프를 대상으로 펌프의 장기 운전에 따른 성능저하 및 결함 발생 시점 예측 등 펌프의 신뢰성 확보를 목적으로 열화시험 장치를 개발하여 열화시험을 통하여 펌프의 운전시간 증가에 따른 성능 변화를 실험적으로 평가하였다.

2. 시험 장치 및 방법

2.1 시험 펌프

Table 1에는 본 논문에서 사용한 펌프의 기본 사양을 나타낸다. 펌프는 수평형 원심펌프로서 설계 유량 및 양정은 각각 430 gpm(1.63 m3/min), 370 ft(112.8 m)이다. 펌프 모터는 76 kW(100 HP) 3상 유도전동기로서 회전수 3,600 rpm이다.

2.2 시험 장치 및 방법

Table 2에는 원전 원심펌프의 주요 고장 발생 사례를 부위별로 나타낸다.3) 펌프의 주요 부품인 베어링, 임펠러, 축 등의 고장은 마모, 마찰, 피로가 원인이며, 그 외 메카니칼씰, 패킹, 가스켓/오링 등은 누설이 고장 원인이다.

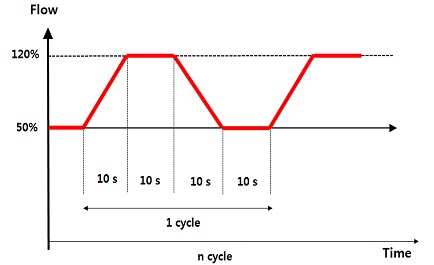

본 논문에서는 Table 2에 나타낸 펌프의 고장 발생과 펌프의 성능과의 상관을 이해하기 위하여 Fig. 1에 나타낸 유량조절 방법으로 열화시험을 수행하였다.

원심펌프의 경우 소요 축동력은 대유량 영역에서 크며 저유량 영역에서 작은 특성을 갖고 있다. 따라서 본 열화시험에서는 펌프의 유량을 주기적으로 변동시킴으로써 펌프의 부하변동을 유발시켜 마모, 마찰, 피로 및 변형 등의 손상 가속화를 꾀하였다.

부하 변동은 펌프의 유량을 정격 설계유량의 50%에서 정격 설계유량의 120%까지 10초에 걸쳐서 증가시킨 후 10초간 상태를 유지한다. 이후 다시 10초에 걸쳐서 120%에서 50%로 감소시킨 후 10초간 상태를 유지함으로써 1싸이클 열화 운전을 완료한 상태로 간주한다.

펌프의 성능은 초기성능평가를 수행한 후 3만, 3만6천, 5만5천, 6만, 7만, 8만 싸이클 운전 후 각각 종합 성능평가 시험을 수행하였다. 이후에는 종합시험 없이 14만 싸이클까지 열화시험을 수행하며 유량의 변화를 감시하였다.

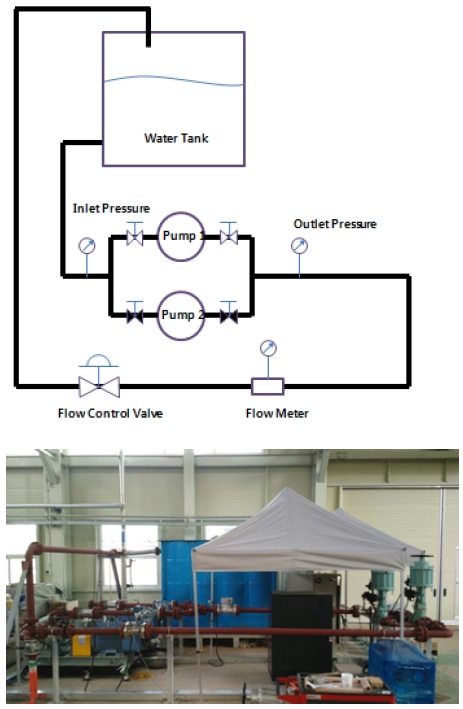

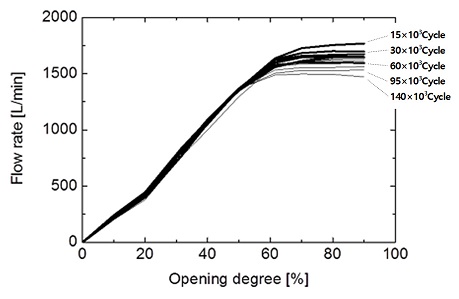

한편 펌프 유량 조절은 후단에 설치된 유량조절 밸브를 사용하였으며(Fig. 2 참조), 펌프 설계유량은 밸브 개도가 61.5%, 설계유량의 50%는 밸브 개도 31.5%, 설계유량의 120%는 밸브 개도80.0%에 해당됨을 사전에 시험으로 확인하였다.

Fig. 2에 본 시험장치의 개략도를 나타낸다. 시험장치는 용량 10 m3의 물탱크, 시험용 펌프, Vortex 유량계, 3인치 공기구동유량조절 밸브 등으로 구성된 폐회로이다. 한편 시험 중에는 물 탱크의 급수 및 배수를 동시에 시행함으로써 수온 및 수위를 유지하였다.

3. 결과 및 고찰

3.1 시험 펌프의 초기 성능

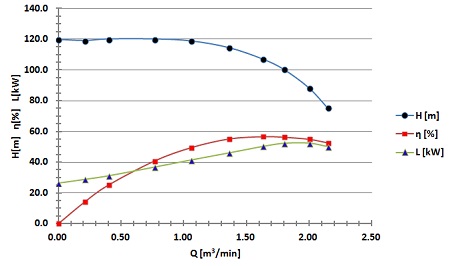

Fig. 3에는 시험펌프의 일반성능곡선을 나타낸다. 펌프의 최고효율점은 유량이 약 1.6 m3/min이며 이때의 효율은 약 55%, 양정은 106 m이다.

축동력은 유량의 증가에 따라 증가하나 대유량 영역에서 약간 감소하는 경향을 나타낸다. 본 시험결과는 펌프 가속시험에 따른 성능저하 평가시의 기준 성능으로 사용한다.

3.2 시험 펌프 베어링 온도 및 소음 특성

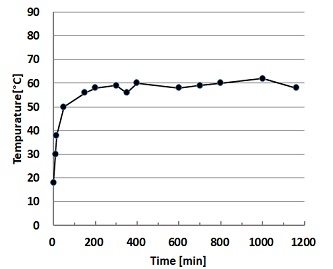

Fig. 4에는 시험펌프의 운전에 따른 펌프 베어링의 온도 변화를 나타낸다.

초기 상온이었던 베어링의 온도가 펌프의 운전이 시작됨에 따라 급격하게 증가하나 외부 대기로의 열전달로 인해 짧은 시간 내에 평형 상태에 도달하는 것을 확인할 수 있다. 이때의 온도는 약 60℃를 유지함으로써 한국산업표준(KS B 6301)에서 제시한 기준 온도(75℃, Table 3 참조)에 비해 낮은 것을 확인할 수 있다.

한편, 정상 유량 운전 조건(설계점 유량 Q=100%) 에서 측정한 펌프 주변 소음(펌프로부터 150 mm 떨어진 곳에서 측정)은 기준치인 85 dB을 만족하는 반면, 비정상 유량 운전 조건(Q=50%)에서 측정한 소음은 최대 90 dB까지 증가하였다. 이것은 펌프 특유의 현상으로 유량이 설계점 유량에서 멀어지면 펌프 임펠러에의 유체 입사각이 증가하여 임펠러 입구측의 박리현상 (Separation) 및 임펠러 날개와의 충돌, 임펠러 내부에서의 역류현상 등으로 인한 유체소음이 증가하는 것으로 판단된다.

3.3 시험 펌프의 운전에 따른 진동특성

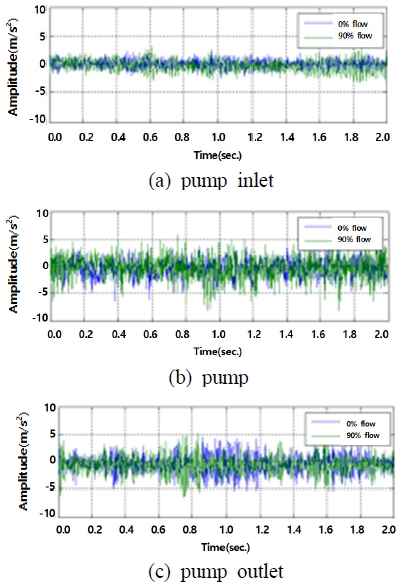

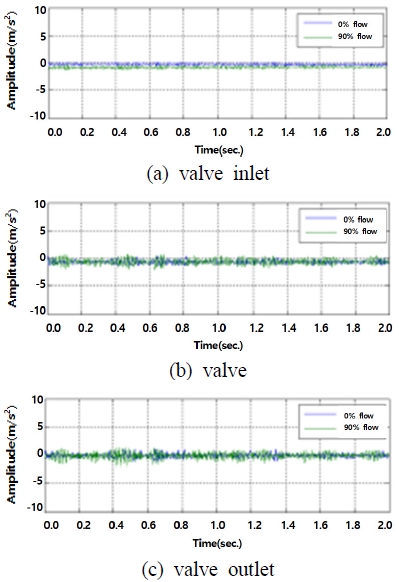

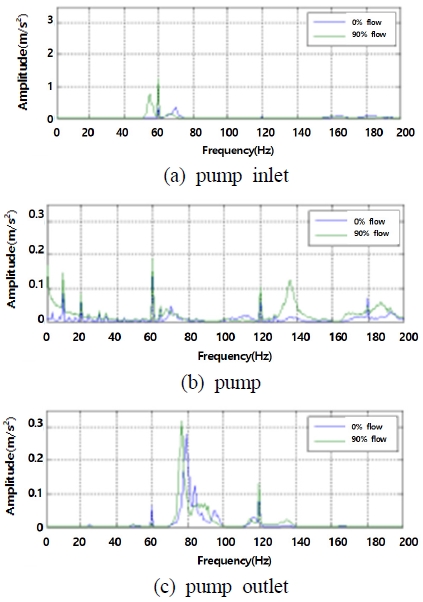

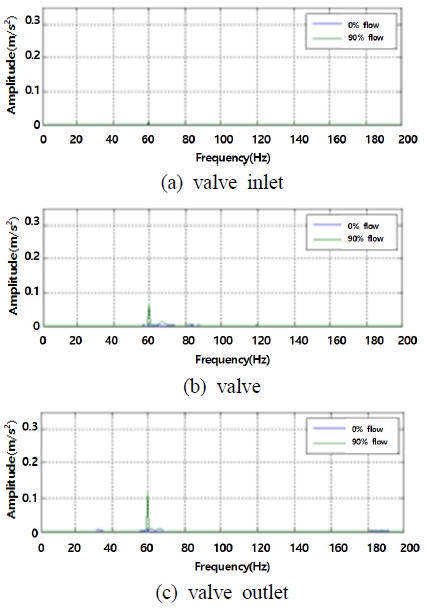

펌프에서의 진동 및 이와 연결된 배관 및 밸브에 미치는 진동 특성을 파악하기 위하여, 펌프 및 펌프 전후단 배관, 펌프 후단의 밸브 및 밸브 전후단 배관에서의 가속도를 측정하였으며(Fig. 5, Fig. 6) FFT 분석결과를 Fig. 7, 8에 나타낸다.

Fig. 7, 8로부터 주 가진원인 펌프에서는 모터 회전수(3,600 RPM)에 따라 발생하는 60 Hz의 진동이 가장 강하게 나타남을 확인할 수 있다.

또한 펌프 주변에서의 진동 특성은 회전에 따른 가진주파수인 60 Hz에서 파생된 120 Hz, 180 Hz 등의 주파수에서의 진동 특성도 일부 관찰되었으나, 펌프와 연결된 배관에서의 진동 특성은 주 가진주파수인 60 Hz의 진동이 대부분 전달되는 것을 알 수 있다. 한편, 펌프 출구측에서 80 Hz의 진동 성분이 관찰되나 이것은 병렬로 연결된 시험 펌프 출구 배관간의 공진 현상으로 판단된다.

3.4 펌프 가속노화에 따른 성능평가

Fig. 9에는 펌프 열화시험에 의한 펌프 유량의 변화를 밸브 개도에 대해서 나타낸다. 열화 운전시간의 증가에 따른 유량특성의 변화를 보면, 밸브 개도가 낮게 설정되어 펌프를 통과하는 유량이 작은 운전 조건에서는 열화시험의 영향이 크지 않다. 한편, 밸브 개도가 높게 설정되어 펌프를 통과하는 유량이 큰 운전 조건에서는 열화시험에 의한 운전시간이 증가함에 따라 유량의 감소가 크게 나타나고 있다.

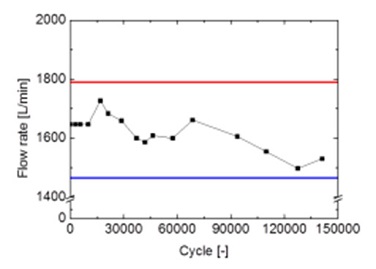

Fig. 10에는 펌프 설계점 유량에 해당하는 밸브개도(61.5%)에서의 유량의 변화를 나타낸다. 그림에는 한국전력산업기술기준(KEPIC MOB 5200)의 펌프 유량 허용 기준을 실선으로 표시하였다(상한치 : 빨간색, 하한치 : 파란색). 그림으로부터 시험 대상 펌프는 가속시험에 의한 운전시간이 증가할수록 유량이 감소하는 것을 알 수 있다. 본 논문에서 적용한 열화시험 운전 범위에서는 한국전력산업기준의 허용 기준을 만족하였지만 동일한 부하를 적용함에도 불구하고 점점 펌프를 통과하는 유량이 감소하여 허용 하한치에 접근하는 경향을 보이고 있다.

3.5 가속노화 시험 후 검사

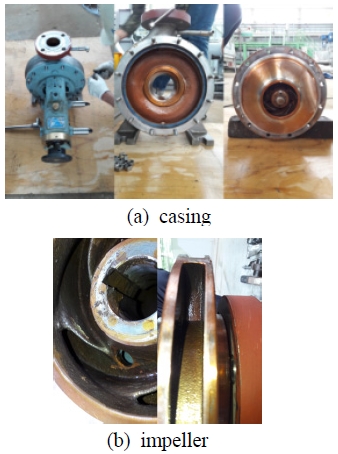

시험 펌프에 대한 열화시험 후(약 1.4×105 Cycle 운전 후) 펌프의 이상 유무를 확인하기 위해 펌프 분해 후 검사를 수행하였다.

Fig. 11에 분해한 사진을 나타낸다. 분해 검사 결과, 펌프 케이싱 부위에 유착된 찌꺼기가 발견되어 원인을 확인하기 위하여 SEM-EDS를 수행하였으며 결과를 Table 4에 나타내었다. 분석 결과를 보면, 주 성분이 베릴륨(Be)과 철(Fe)로 공업용수 사용으로 인해 여과되지 않은 슬러지나 탄소강 재질의 배관 사용에 따른 부식물이 펌프 내부 케이싱 벽면에 유착된 것으로 판단된다. 또한 회전 부품인 임펠러와 비회전 부품인 케이싱 간의 간섭이 발생하여 일부 벽면에 긁힌 흔적 및 약간의 헐거움과 이격발생 등이 있는 것을 확인하였지만, 임펠러나 주요 부품의 파손이나 뚜렷한 변형은 없었다.

3.6 장기운전에 따른 펌프 성능변화 분석

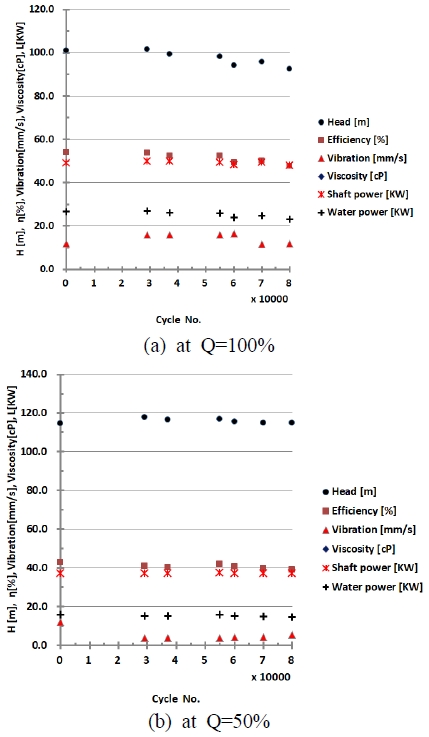

Fig. 12에는 펌프의 초기성능, 3만, 3만6천, 5만5천, 6만, 7만, 8만 싸이클 운전 후 각각 종합 성능평가 시험을 수행한 결과를 펌프의 설계점 유량(Q=100%)과 설계점 유량의 1/2유량(Q=50%)에서 정리한 결과를 나타낸다.

그림의 가로축은 운전시간(가속 싸이클 횟수)이며 세로축은 양정(H), 효율, 진동, 윤활유 점도, 축동력 및 수동력의 변화를 나타낸다.

먼저 유량 100%(그림(a))과 유량 50%(그림(b))를 비교하여 보면 유량 100%에서는 양정(H), 효율, 진동 증가 등 각각의 성능파라메타의 운전시간 증가에 따른 감소가 뚜렷하게 나타나고 있으나 유량 50%에서는 미미하다.

Fig. 12에서 양정(H)에 대해서 살펴보면 펌프 양정(H)은 Q=100%에서 운전 싸이클이 증가함에 따라 감소하는 경향이 뚜렷하다. 동일한 회전수, 유량 및 축동력의 조건에서 양정(H)이 감소하는 주요 원인으로는 임펠러 마모/손상, 임펠러와 케이싱간의 간섭으로 인한 간극 문제, 유동자체의 문제(캐비테이션) 등을 들 수 있다. 임펠러 마모/손상에 대해서는 앞 절에서 펌프 분해 검사를 통하여 문제없음을 확인하였다. 또한 운전시간의 증가에 따른 펌프 유효흡입수두(Net Positive Suction Head)의 변화는 없으므로 캐비테이션의 발달/확대와의 직접적인 관련은 명확하지 않다. 따라서 양정(H)의 감소는 임펠러와 케이싱 간의 간섭 영향 문제로 판단된다. 또한 유량 Q=100%의 수동력과 축동력을 비교하여 보면, 운전 싸이클이 증가함에 따라 축동력의 감소보다 수동력의 감소가 약간 큰데 이것이 효율의 감소 원인이며, 즉 효율의 감소는 주로 양정(H)의 감소로 인한 것으로 판단된다.

한편, 유량 50%(Fig. 12(b))에서는 운전시간의 증가(운전 싸이클 횟수 증가)에 따른 각각의 성능 파라메타의 감소가 뚜렷하지 않다.

4. 결 론

본 논문에서는 원자력발전소에서 많이 사용하고 있는 수평형 원심펌프를 대상으로 가속시험을 통하여 펌프의 장기운전에 따른 성능변화를 실험적으로 평가하였다. 그 결과를 요약하면 다음과 같다.

1) 펌프의 운전시간 증가에 따라 펌프 양정(H) 및 효율이 떨어지고 진동이 증가하는 등의 성능저하가 발생하나, 이것이 펌프의 결함발생 징후와의 직접적인 관계는 발견하지 못했다.

2) 펌프의 성능저하는 유량이 큰 영역에서 보다 뚜렷하였다. 특히 성능저하는 주로 양정(H)의 감소에 기인하며 따라서 효율도 감소한다.

3) 양정의 감소 원인은 임펠러와 케이싱 간의 간섭 영향이 원인으로 판단된다.

References

-

S. K. Lee, 2015, "Performance Analysis of Air Operated Valve by Thermal Aging", Journal of the Korean Society for Power System Engineering, Vol. 19, No. 5, pp. 93-98.

[https://doi.org/10.9726/kspse.2015.19.5.093]

-

S. K. Lee et al., 2016, "Investigation of Air Operated Valve Performance by Accelerated Life Test", International Journal of Engineering Science & Research Technology, Vol. 5, Iss 9, pp. 808-823.

[https://doi.org/10.5281/zenodo.155380]

- D. H. Lee, 2008, "Degradation characteristics of pumps in nuclear power plants", The Korean Society for Noise and Vibration Engineering, Spring Conference pp. 593-598.

- KEPIC – MOB, 2000, "Inservice Test of Pump".