평직 UHMWPE/탄소섬유 하이브리드 적층재의 혼합 Ⅰ/Ⅱ 모드 적층분리에 의한 파괴저항 거동

Abstract

Many studies on the light weighting of mechanical devices and structures have been carried out in order to improve efficiency and reduce the cost. As a result, the studies for various composite materials have been conducted and applied to the industries. Particularly, the performance of composite materials in case of hybrid laminates can improve using different types of reinforced fibers. The carbon fiber has a thermal expansion coefficient close to zero, and shows high specific strength and stiffness except brittleness property. UHMWPE fiber is also excellent in cutting resistance and chemical resistance. Thus, the hybridization of carbon fiber and UHMWPE fiber results in highly complementary improvement. In this study, plain carbon fiber and UHMWPE fiber are hybridized into laminated composite and evaluated its mechanical properties and delamination fracture resistance under mixed I/II mode. From the result, crack extension length was carefully monitored and the energy release rate was applied to the fracture resistance evaluation. GIc, which represents the interlaminar fracture toughness as a critical energy release rate, was obtained as 107.3 J/m2, 70.43 J/m2 and 19.39 J/m2 for a0/L = 0.3, 0.4 and 0.5, respectively. GIIc, which represents the interlaminar fracture toughness as a critical energy release rate, was obtained as for a0/L = 0.3, 0.4 and 0.5, respectively. It shows that the energy release rate decreases as the initial crack length increases.

Keywords:

UHMWPE, Fracture Resistance, Hybrid Laminate, Mixed Mode, Delamination1. 서 론

국내외에서 에너지 절감을 위해서 기계장치 및 구조물의 경량화에 대한 많은 연구가 진행 중이며, 이러한 결과로 다양한 복합재에 대한 연구가 활발히 이루어져 각종 산업에 적용되고 있다.1) 복합재료는 강화재 및 기지재의 종류, 성형방법, 섬유의 직조방법 등에 따라 다양한 재료를 구현되고자 하는 강도와 강성을 가질 수 있도록 제작가능하다2). 특히, 강화재 섬유의 경우에 단일섬유에서 하이브리드에 이르기까지 복합재료 성능 향상에 영향을 미친다. 탄소섬유는 열팽창계수가 0에 가까워 온도의 변화에 따른 크기가 거의 변화하지 않는 복합재를 제작할 수 있으며, 비강성 및 비강도가 매우 높다.3-4) 그러나 탄소섬유강화 플라스틱 복합재인 CFRP(Carbon Fiber Reinforced Plastic)는 고강도, 고강성 탄소섬유의 낮은 파단변형율 때문에 제한적인 인성을 가지게 된다. 이러한 문제점을 해결하기 위하여 탄소섬유에 높은 파단변형율을 가지는 고분자 섬유의 결합을 이용한 다양한 하이브리드 복합재가 연구되고 있다.5) 초고분자량 폴리에틸렌 (Ultra High Molecular Weight Polyethylene : UHMWPE) 섬유의 경우는 저밀도(0.93 g/cm3)이면서도 내절단성, 내화학성이 매우 우수하다. 하지만, UHMWPE 섬유는 상대적으로 압축강도가 약하고 수지기지에 취약하며, 열저항성과 크립저항성이 낮다.6) 따라서 탄소섬유와 UHMWPE섬유의 하이브리드화는 매우 상호보완적 성능향상을 나타낼 수 있다. 하지만 계면을 따라 혼합 Ⅰ/Ⅱ모드 적층분리 현상이 발생할 때, 파단하지 못한 섬유는 수지기지에서 떨어져 나와 균열 뒷면에 있는 양 균열면을 연결하는 가교현상이 발생될 수 있으며, 균열면을 연결하는 이 현상은 부가적 하중을 담당할 수 있어서 균열간 국부응력을 감소시키게 된다. 따라서 적층분리 진전에 대한 파괴에너지의 증가를 일으키게 된다. 균열성장에 대한 이와 같은 파괴인성의 변화는 실험적으로 파괴저항거동으로 연구되고 있다.7-8)

본 연구에서는 CFRP의 낮은 취성을 보완할 수 있는 UHMWPE를 이용하여 하이브리드 복합재료로 적층한 후 혼합모드 Ⅰ/Ⅱ하중에서 층간분리 파괴에 대한 파괴저항거동을 평가하였다.

2. 재료 및 실험 방법

2.1 실험재료 및 시험편

본 연구에 사용된 재료는 CFRP와 UHMWPE 섬유이며, C120-3K(한국카본(주), t:0.23 mm)와 UHMWPE(현대카본(주), t:0.23 mm)를 사용하였다. 혼합Ⅰ/Ⅱ 모드 시험을 위한 MMB(Mixed Mode Bending)용 파괴시험편은 오토클레이브에서 제작되었다. Table 1은 각각 제작에 사용된 재료 의 물리적·기계적 특성을 나타낸다.

제품을 성형하는 방법은 여러 가지가 있으나, 가공물의 형상에 따라 진공성형으로 제작하는 방식을 많이 사용하고 있다.

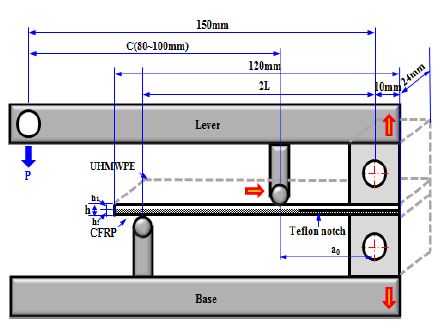

시험편 성형은 오토클레이브에서 성형 온도 79℃, 압력 6 ㎏f/㎤에서 UHMWPE/CFRP 적층이 몰드상부에 설치된 진공압 –960 mmHg인 진공 성형틀내에서 이루어지도록 하였다. 완전 경화된 UHMWPE/CFRP 하이브리드 복합재 성형판은 다이아몬드 정밀 휠커터를 사용하여 정밀 절단 제작된다. MMB 파괴시험편은 CFRP, UHMWPE를 각각 10 ply씩 적층하여 총 20 ply로 제작하여, 파괴시험을 위한 초기 노치균열을 CFRP와 UHM WPE 적층 사이에 teflon tape를 a0/L = 0.3, 0.4 및 0.5만큼 삽입하여 적용하였다(a0 :초기균열길이, L:시험편길이). 이때 예피로균열(pre-fatigue crack)을 형성하기 위하여 2∼3 mm 정도 감소된 길이만큼 삽입된다. 또한 절단된 시험편에 하중점 체결용 알루미늄 블록을 아랄다이트 속건성 에폭시 수지로 부착한 후, 상온에서 12시간 이상 경화작업을 수행하여 시험도중 알루미늄 블록이 탈락되는 것을 방지하였다.9) Fig. 1은 MMB 시험편 크기와 지지점 및 하중방향을 나타낸다.

2.2 혼합 Mode 파괴시험 방법

시험편에 a0/L = 0.3, 0.4 및 0.5에 대응하는 초기 균열의 생성은 초기 노치 균열 앞에 만능 동적시험기(H사, 50 kN)를 이용하여 하중의 최대치에 대한 반복 최대응력확대계수 Kfmax가 0.16 MPaㆍm1/2을 넘지 않는 범위에서 주파수 2 Hz로 생성된 2∼3 mm 정도의 예피로균열을 삽입하였다. L은 시험편 지지점 1/2의 거리이다.

파괴시험에 사용된 시험기는 소형 인장시험기(Tinus Olsen, H5KS)를 사용하였으며, ASTM D55283)을 참조하여 0.5 mm/min로 수행하였다. 균열성장 측정은 실체현미경(Kyowa, ×20)을 이동식 현미경(Japan, N.O.W사)에 조립한 모델을 이용하여 관찰한 후 디지털 변화기 IT-005D로 PC에 저장하였다. Fig. 2는 실험장치의 사진을 나타낸다.

3. 결과 및 고찰

3.1 MMB 시험편에 의한 파괴시험

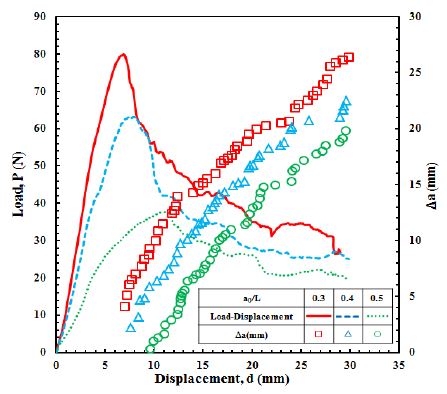

Fig. 3은 CFRP/UHMWPE 하이브리드 MMB시험편을 이용한 MMB 혼합모드 파괴실험에서 얻어진 하중, 변위 및 균열성장길이의 관계를 나타내고 있다. 실험결과, 하중-변위곡선은 하중점 위치에 관계없이 초기균열이 성장개시(crack initiation)되는 지점까지 완만히 증가하여 균열진전(crack growth)과 더불어 감소하기 시작한다. 균열성장 개시 이전의 하중선도의 기울기는 a0/L비가 작을수록 크게 나타났으며, 균열진전도 더 빠르게 이루어졌다.

Fig. 3에서 보여지듯이 균열성장개시는 a0/L비가 0.3일 때 변위 약 7 mm에서부터 균열이 진전하기 시작하고, 0.4의 경우에는 약 7.6 mm, 0.5의 경우에는 약 9.8 mm 지점에서부터 균열이 진전하기 시작하여 a0/L비가 작을수록 균열성장이 빠르게 나타났다. 균열은 a0/L = 0.3, 0.4 및 0.5 경우에 각각 약 26.4 mm, 22.5 mm 및 19.8 mm까지 최대 성장하였다. 또한 하중변위에 대한 균열성 장속도율(crack growth rate) da/du는 a0/L=0.3, 0.4 및 0.5의 경우 1.14 mm/mm, 1.05 mm/mm 및 0.925 mm/mm로 전체 평균 균열성장 속도가 측정되었으며, a0/L=0.3의 경우, 초기에는 하중변위 12.5 mm까지 2.54 mm/mm로 급격하게 증가하는 경향을 보이다가 하중변위 23 mm까지 0.71 mm/mm로 감소하였고, 다시 1.42 mm/mm로 급격히 증가하는 것으로 나타났다. a0/L=0.4의 경우에는 초기 균열성장속도는 1.75 mm/mm로 하중변위 15.6 mm까지 증가하다가 23 mm 구간까지 0.61 mm/mm로 감소하였고, 이후 0.7 mm/mm로 완만하게 증가하는 기울기를 나타내었다. a0/L= 0.5의 경우에는 하중변위 17 mm까지 1.52 mm/mm로 증가하다가 하중변위 24 mm구간까지는 0.6 mm/mm로 완만히 증가하였으며, 마지막에 0.9 mm/mm로 증가하는 것으로 나타났다. 이것은 층간분리의 발생을 위해서 a0/L비가 낮을수록 더 큰 하중이 필요하기 때문이다.

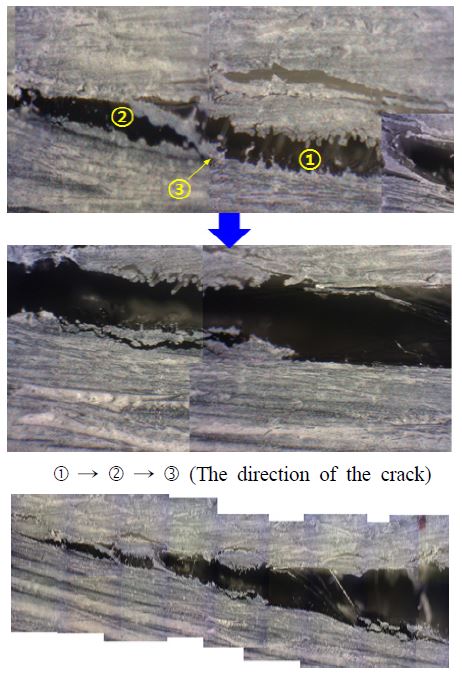

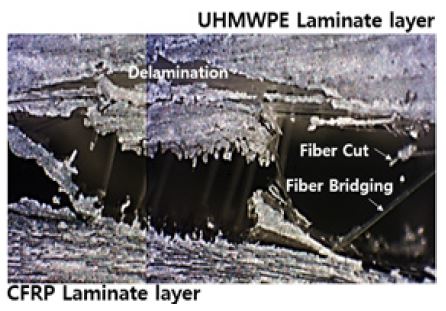

Fig. 4에는 균열진전형태를 나타냈다. 이 경우, CFRP적층부와 UHMWPE 적층부의 계면을 따라 진전하다가 정지한 후 다시 UHMWPE 층에서 균열이 개시되어 계면 쪽으로 진전 성장하는 형태를 나타내고 있다.

Fig. 5는 UHMWPE적층과 CFRP 적층계면사이에서 균열이 진전하면서 CFRP 적층부의 섬유소와 UHMWPE 적층부의 섬유소의 사이로 균열이 진전되는 것을 나타낸다. UHMWPE 섬유소의 박리가 발생되고 취약해진 섬유소 내부에 균열이 진행되다가 일부 분리가 지연됨에 따라 섬유소 가닥이 분리되어 빠져나오는 현상이 발생되면서 가교현상이 나타나고 있다. 이것은 하중의 증가 감소현상을 설명해 주고 있는 것으로 이해할 수 있다. 이외, 일부 섬유소가 섬유파단의 형태를 나타내는 것을 보여주고 있으며, 일부 균열은 CFRP 적층부의 계면을 지나 내부로 진전하여 계면분리가 일어나면서 UHMWPE 적층판이 일부 파손되는 것을 나타낸다.

3.2 혼합모드 에너지 해방율 평가

본 연구에서 사용된 혼합모드 에너지 해방률 평가는 Williams 해석식10)을 기본으로 유도한 Marannano11) 의 비대칭 적층 분리와 하이브리드 직교이방성 적층판 적용식 (1), (2)를 사용한다.

| (1) |

| (2) |

| (3) |

여기서 α, β는 적층판 각각 (UHMWPE, CFRP)에 작용되는 Mode Ⅱ하중 PⅡ의 부분력이다.

| (4) |

또 PⅠ는 Mode Ⅰ하중에 해당되며 a, E11, E21 및 W는 각각 균열길이, 탄성계수 및 h1, h2는 수정계수로 문헌12)에서 주어진 식으로 얻어졌다.

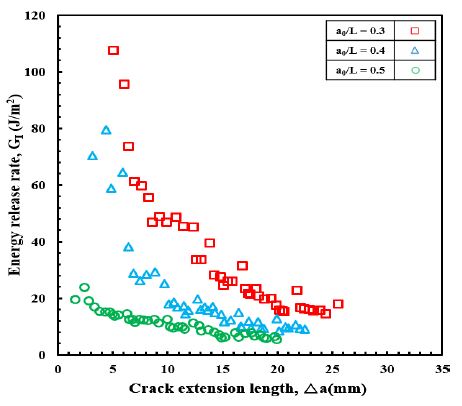

Fig. 6은 균열길이가 성장하는 지점에서 이동식 현미경을 통해 측정된 균열성장길이에 대한 GⅠ의 변화를 나타낸다. GⅠc는 층간임계 균열이 발생하는 초기의 에너지해방률 값으로 각각 a0/L =0.3에서 107.3 J/m2, a0/L=0.4에서는 70.43 J/m2, a0/L=0.5에서 19.39 J/m2로 얻어졌다. 균열길이가 길어짐에 따라 에너지 해방률의 값은 a0/L=0.3, 0.4 그리고 0.5 에서 14.32 J/m2, 6.32, J/m2와 5.12 J/m2까지 급격히 감소하는 경향이 나타나, 초기균열길이가 길어짐에 따라 에너지해방률은 감소하였다.

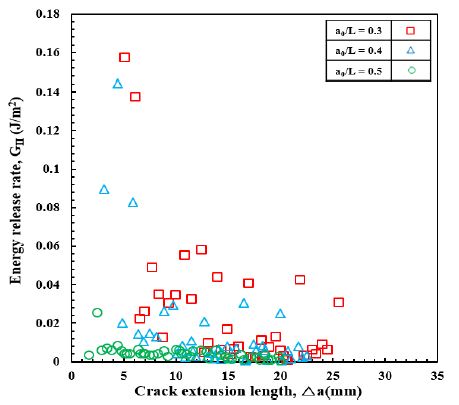

Fig. 7은 균열길이가 성장하는 지점에서 이동식 현미경을 통해 측정된 균열성장길이에 대한 GⅡ성분의 변화를 나타낸다. GⅡc는 층간임계 에너지해방률을 나타내며 a0/L=0.3에서 0.157 J/m2, a0/L =0.4에서는 0.089 J/m2, a0/L=0.5에서 0.0035 J/m2로 각각 얻어져 GⅠ과 비교하여 매우 작은 값을 나타내었다. 초기균열길이가 길수록 임계에너지해방률은 GⅠ성분과 마찬가지로 초기에 최대값을 나타내고 균열길이가 길어질수록 지속적으로 감소하였다.

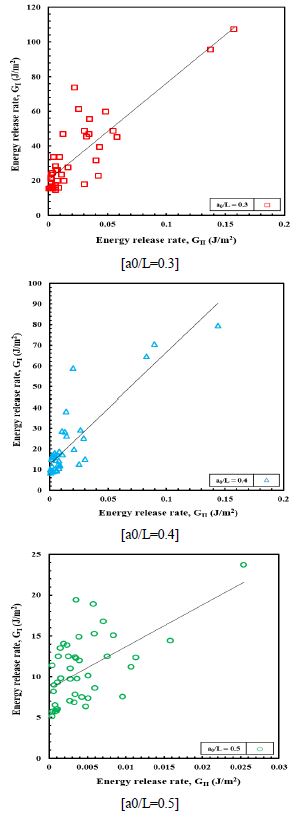

Fig. 8은 초기균열길이 a0/L비에 따른 Mode Ⅰ 에너지해방률 GⅠ과 Mode Ⅱ 에너지해방률 GⅡ와의 관계를 나타낸다. GⅠ/GⅡ비의 관계는 a0/L 비가 증가함에 따라 기울기가 점차 감소하는 경향을 나타낸다. GⅠ/GⅡ의 기울기는 초기균열길이가 변화함에 따라 a0/L=0.3에서 559, a0/L=0.4에서 540, a0/L=0.5에서 513으로 각각 얻어졌다. 에너지해방률 GⅠ/GⅡ의 관계는 그래프의 기울기에 알 수 있듯이 전체 에너지 해방률 파괴인성치 중에서 Mode Ⅱ보다 Mode Ⅰ의 영향을 크게 받고 있음을 나타내고 있다는 것을 알 수 있다.

The variation of GⅠ/GⅡ ratio of fracture toughness resistance rate curves according to the a0/L ratio

이러한 결과는 Kwak13)의 평직 CFRP/GFRP의 혼합 Mode 에너지해방률값에 대한 연구에서도 GIc가 1.31 ~1.823 J/mm2, GⅡc가 0.157~0.285 J/mm2 로 전체 에너지해방률 파괴인성치중에서 Mode Ⅱ 성분보다 Mode Ⅰ성분의 영향을 크게 받는 것으로 동일하게 나타나고 있다. 순수 Mode Ⅰ의 GⅠc는 65.89 85.29 kJ/m2, 순수 Mode Ⅱ의 GⅡc는 1.37∼2.17 kJ/m2 로 역시 Mode Ⅰ 의 영향을 많이 받고 있음을 알 수 있다.

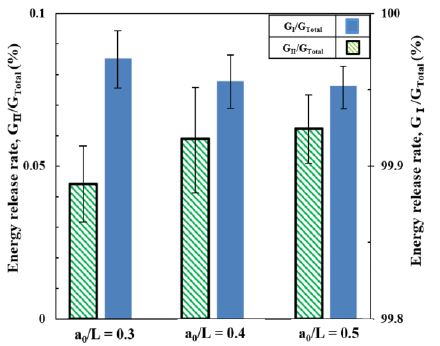

Fig. 9는 에너지해방률 GⅠ, GⅡ값과 Gtotal의 비와의 관계를 나타낸 것으로, 에너지해방률은 전반적으로 GⅠ의 영향을 많이 받고 있는 것을 나타낸다. 하지만 초기균열길이가 a0/L=0.3, 0.4 그리고 0.5로 증가할수록 GⅡ의 비중은 중가하고 GⅠ은 서서히 감소하는 경향을 나타내고 있다.

4. 결 론

본 연구에서는 CFRP/UHMWPE 하이브리드 시험편을 이용한 MMB시험으로 층간분리 평가 시험을 통해서 다음과 같은 결론을 얻었다.

1) 하중-변위곡선은 하중점 위치에 관계없이 초기균열이 성장개시되는 지점까지 거의 완만히 증가하여 균열진전과 더불어 감소하기 시작한다. 균열성장 개시 이전의 하중선도의 기울기는 a0/L비가 작을수록 더욱 더 급격히 증가하는 경향을 나타낸다.

2) 하중변위에 대한 균열성장속도율 da/du는 a0/L=0.3, 0.4 및 0.5의 경우 초기에는 2.54 mm/mm, 1.75 mm/mm 및 1.52 mm/mm로 급격히 증가하는 것으로 나타났으며, a0/L=0.3, 0.4 및 0.5의 경우 중간에는 완만하다가 마지막에는 1.42 mm/mm, 0.7 mm/mm 및 0.9 mm/mm로 조금 더 증가하는 것으로 나타났다. 이는 층간분리의 발생을 위해서 a0/L비가 낮을수록 더 큰 하중이 필요하다는 것으로 사료된다.

3) 층간임계 에너지해방률 GⅠc는 a0/L=0.3에서 107.3 J/m2, a0/L=0.4에서는 70.43 J/m2, a0/L=0.5에서 19.39 J/m2로 각각 얻어졌다.

4) 초기균열길이에 따른 GⅠ/GⅡ비의 관계는 a0/L 비가 증가함에 따라 기울기가 점차 감소하는 경향을 나타내었으며 Mode Ⅱ보다 Mode Ⅰ의 영향을 크게 받는 것으로 나타났다.

Author contributions

O. H. Kwon; Conceptualization, Project administration, Writing-review & editing. S. M. Song; Data curation, Investigation, Writing-original draft. J. H. Kwak; Investigation.

References

-

K. K. Chawla, 1998, Composite materials, Springer, New York.

[https://doi.org/10.1007/978-1-4757-2966-5]

-

O. H. Kwon, Y. Y. Yun and Y. R. Ryu, 2014, "Machanical Behaviors of CFRP Laminate Composites Reinforced with Aluminum Oxide Powder", Journal of the Korean Society for Power System Engineering, Vol. 18 No. 6, pp. 166-173.

[https://doi.org/10.9726/kspse.2014.18.6.166]

- Standard Test Method for, "Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites", 2000, ASTM D 5528-01, Annual Book of Standards.

-

R. H. Martin and B. D. Davidson, 1999, Mode II fracture toughness evaluation using a four point bend end notched flexure test", Plastics, Rubber composite, Vol. 28(8), pp. 401-406.

[https://doi.org/10.1179/146580199101540565]

- G. E. Selyutin, Y. Y. Gavrilov, E. N. Voskresenskaya, V. A. Zakharov, V. E. Nikitin and V. A. Poluboyarov, 2010, "Composite materials based on ultra high molecular polyethylene: properties, application prospects", Chemistry for Sustainable Development, Vol. 18, pp. 201-314.

-

A. Porras, J. Tellez and J. P. Casas-Rodriguez, 2012, "Delamination toughness of ultra high molecular weight polyethylene composites", EPJ Web of Conference, Vol. 26, pp. 02016.

[https://doi.org/10.1051/epjconf/20122602016]

-

Y. Gong, L. Zhao, J. Zhang, Y. Wang and N. Hu, 2017, "Delamination propagation criterion including the effect of fiber bridging for mixed-mode I/II delamination in CFRP multidirectional laminates", Composites Science and Technology, Vol. 151, pp. 302-309.

[https://doi.org/10.1016/j.compscitech.2017.09.002]

-

A. Yan, E. Marechal and H. Nruyen-Dang, 2001, "A finite-element model of mixed-mode delamination in laminated composites with an R-curve effect", Composites Science and Technology, Vol. 61, pp. 1413-1427.

[https://doi.org/10.1016/S0266-3538(01)00041-0]

- S. M. Song, O. H. Kwon and J. W. Kang, 2019, "Initial crack length effect for the interlaminar mode I energy release rate on a laminated UHMWPE/CFRP hybrid composite", Submitted to KOSOS.

- J. G. Walliams, 1987, "On the calculation of Energy Rates for Cracked Laminates", Kluwer Academic Publishers.

-

G. V. Marannano and A. Pasta, 2007, "An analysis of interface delamination mechanisms in orthotropic and hybrid fiber-metal composite laminates", Engineering fracture mechanics, Vol. 74, pp. 612-626.

[https://doi.org/10.1016/j.engfracmech.2006.09.004]

-

F. Ducept, D. Gamby and P. Davies, 1999, "A mixed-mode failure criterion derived from tests on symmetric and asymmetric specimens", Composites Science and Technology, Vol. 59, pp. 609-619.

[https://doi.org/10.1016/S0266-3538(98)00105-5]

-

J. H. Kwak, J. W. Kang and O. H. Kwon, 2013, "The experimental evaluation of the mixed mode delamination in woven CFRP/GFRP laminates under MMB test", Journal of the Korean Society of Safety, Vol. 28, No. 4, pp. 14-18.

[https://doi.org/10.14346/JKOSOS.2013.28.4.014]