유기랭킨사이클용 2단 구심터빈의 최적 탈설계점 작동에 관한 연구

Abstract

In this study, the ORC system to obtain electrical energy from thermal energy sources such as waste heat, solar heat, and geothermal heat, etc was examined. The expander consists of a two-stage radial turbine. Since the turbine operates at the off-design point while the thermal energy of the heat source fluctuates, a study was conducted to obtain the maximum output power based on the performance map obtained at the off-design point. In the ORC system, the evaporator is not a flexible hardware, so it cannot be actively adjusted to the fluctuation of the heat source. Therefore, the performance of the turbine was evaluated on the basis of the constant total heat transfer area at the evaporator. Then, the operating conditions of the turbine were set and the maximum output power was obtained considering the variation of the speed ratio on the turbine. These adjustments enable the efficiency of the system to be maintained at the same efficiency as the design point despite of the heat source fluctuation.

Keywords:

Organic Rankine Cycle, Off-Design Analysis, Performance Prediction, Evaporator, Loss Model1. 서 론

화석연료에 의한 지구의 환경문제뿐만 아니라 화석연료의 고갈에 대한 대책으로 전 세계적으로 신·재생에너지에 관한 많은 연구가 진행되고 있다. 신·재생에너지에는 풍력 및 태양열이 큰 비중을 차지하고 있지만, 그 외에도 지열, 폐열, 바이오매스 등 다양하게 있다. 이러한 에너지들을 활용하는데 있어서, 열원으로 직접 이용하거나, 발전장치를 사용하여 전기에너지로 변환한다. 발전을 위해서는 증기터빈이나 유기랭킨 사이클(ORC)을 이용할 수 있는데, 특히 ORC는 냉매를 작동유체로 사용하므로, 증발온도가 수증기보다는 낮고, 응축온도는 높기 때문에 100°C 정도의 열원이 있는 경우라도 전기에너지로 변환을 할 수 있는 장점이 있다.

하지만, ORC에 사용될 작동유체는 오존층을 파괴하지 않는 친환경적이면서, 온난화 지수나 가연성이 낮고, 효율은 높으면서 인체에 무해한 냉매1)여야 한다. 따라서 CFC/HFC 계열의 단점을 개선한 대체냉매들이 적용 가능하며, 이 중에서도 작동조건에 따라 ORC의 작동유체로서 적합한 냉매를 선정2,3)하여 사용한다. 본 연구처럼 200°C 이하의 산업체 폐열을 기준으로 ORC를 적용하는 경우에, 적합한 작동유체로는 R245fa가 추천4)되었으며, 본 연구에서도 R245fa를 작동유체로 채택하였다.

산업체 폐열을 이용하여 ORC를 구동하는 경우에, 팽창기는 출력에 따라 소출력인 경우에는 용적식인 스크롤팽창기5)가 사용되며, 대출력인 경우에는 터보형팽창기6,7)가 적용된다. 본 연구에서는 산업체에서 발생되는 폐열의 가용한 열량을 고려하여 100 kW급 터보팽창기가 선정되었으며, 팽창비를 고려하여 2단 구심터빈이 선정되었다.

산업체에서 발생되는 폐열은 작업공정에 따라 폐열량이 일정하지 않고, 주기적으로 변동이 발생된다. 따라서 시스템의 설계점을 결정하는데 있어서, 어느 공정을 기준으로 하느냐에 따라 시스템의 운전도 많이 달라진다. 본 연구에서는 폐열량의 변동이 있는 경우, 이로 인한 증발기의 영향에 의한 작동조건을 파악하고자 한다. 또한 달라진 작동조건에 따라 팽창기의 탈설계점 운전에 따른 출력의 영향을 분석하고자 한다. 최종적으로 출력을 최대로 얻을 수 있는 작동조건에 대한 연구를 수행한다.

2. ORC시스템 및 사이클 해석

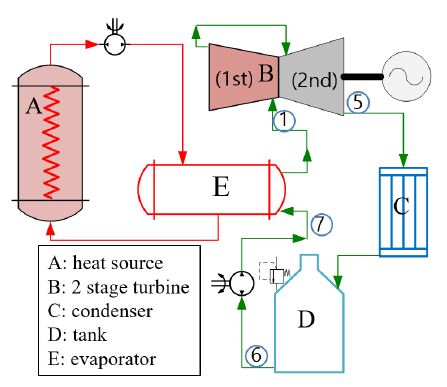

Fig. 1은 본 연구에 적용된 ORC 시스템의 구성을 보여주고 있다. 열원(A)은 태양열, 지열 및 산업체에서 발생되는 폐열 등이 될 수 있으며, 이 열원으로부터 열교환기(E:증발기)에서 작동유체는 액상에서 기체상태로 된다. 기상인 작동유체는 고온고압의 상태에서 터빈(B)을 구동하게 되고, 터빈의 출구를 나온 작동유체는 열교환기(C:응축기)에서 액화된다. 액화된 작동유체는 탱크(D)에 저장되고, 다시 펌프에 의하여 가압되어, 증발기로 들어가서 기화되는 사이클 과정이 이루어진다.

ORC의 사이클 효율은 터빈을 작동하기 위한 입력과 터빈의 출력을 기준으로 구한다. 입력은 작동유체를 가열하기 위한 열에너지와 펌프를 가동하기 위한 소모 에너지가 된다. Fig. 1을 기준으로 펌프에서 소모되는 동력(hp : kJ/kg)은 식 (1)과 같다. 하첨자의 숫자는 Fig. 1에서 원 안에 표기된 숫자가 나타내는 위치와 동일하다.

| (1) |

펌프출구에서의 ht7 는 펌프효율(ηp)에 따라 달라진다.

| (2) |

식 (2)에서 ht7,s 는 펌프가 등엔트로피 작동을 할 때의 엔탈피를 의미한다. 본 연구에서는 펌프의 효율을 일반적으로 사용되는 펌프를 고려하여 85%로 적용하였다. 펌프에서 가압된 작동유체는 증발기에서 가열되어 증기상태가 되며, 이 때 필요한 입력(hi n)은 식 (3)과 같이 얻어진다.

| (3) |

이 입력은 액체상태에서 가열되는 열과 기화잠열, 과열증기열이 합하여진 것이다. 다음으로 터빈에서의 출력(htb)은 터빈입구에서의 상태(ht1)와 출구에서의 상태(ht5)를 기준으로 얻게 되지만, 출구 상태는 터빈의 효율(ηt - t)에 따라 달라진다.

본 연구에서는 폐열량의 변동에 따른 터빈의 탈설계점 작동에 관한 연구이므로, 이에 대응되는 터빈의 효율은 3절의 “손실모델 및 탈설계결과“에서 자세히 다루어진다. 따라서 터빈의 손실모델을 기준으로 얻어진 터빈효율(ηt - t)을 기준으로 터빈의 출력은 식 (4)에서처럼 얻어진다.

| (4) |

식 (4)에서는 2단 터빈의 출력을 얻는 것이므로 2단의 결과를 합한 것이다. 따라서 최종적인 시스템의 효율은 식 (5)처럼 표시되며, 해석에 필요한 작동유체(R245fa)의 물성치는 NIST8)의 Refprop을 프로그램에 연동하였다.

| (5) |

시스템효율(ηsys)을 카르노사이클 효율(ηcarnot)과 비교하기 위하여 터빈의 입출구를 기준으로 식 (6)과 같이 카르노사이클 효율을 구하였다.

| (6) |

3. 손실모델 및 탈설계결과

Table 1은 터빈의 탈설계 해석을 위한 손실모델들을 보여주고 있으며, 터빈의 작동에 따른 이들 손실들을 합하면 총 손실이 식 (7)과 같이 얻어진다.

| (7) |

식 (7)에서 예측된 총손실에서 터빈의 효율은 등엔트로피 과정으로 얻을 수 있는 출력(∆ht,is)으로부터 식 (8)과 같이 구할 수 있다.

| (8) |

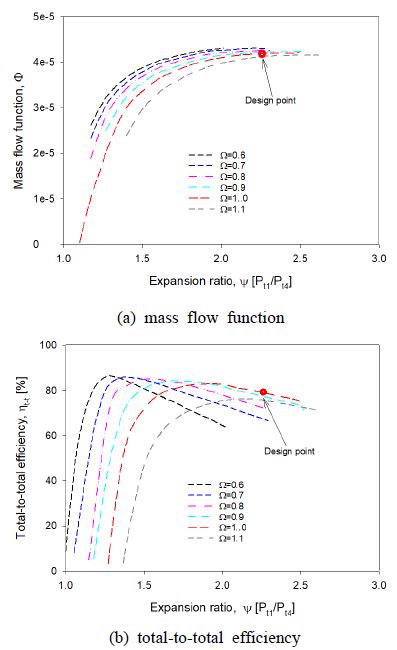

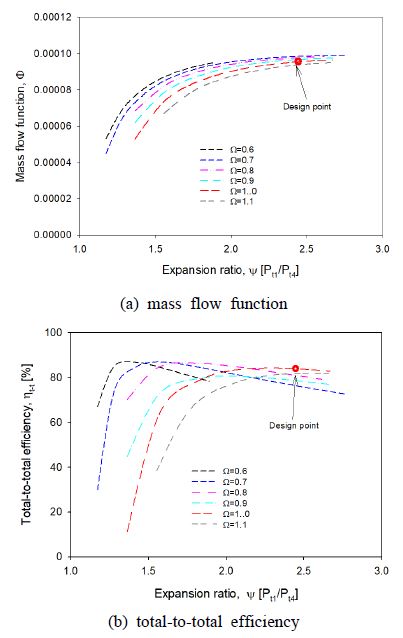

Fig. 2는 ORC 터빈13)으로 설계되어진 1단 터빈에서의 탈설계 해석 결과를 보여주고 있으며, 회전속도비(Ω)에 따라 질량유량함수(Φ)와 전효율(ηt - t)을 보여주고 있다. 아울러 Fig. 3에서는 2단 터빈에서의 결과를 보여주고 있다.

열원으로부터의 변동이 발생되면, 터빈을 작동할 수 있는 작동유체의 질량유량, 온도, 압력 등에 변동이 발생된다. 따라서 변동된 작동조건에 의하여 질량유량함수를 구하게 되고, 이로부터 각 속도비에 따른 팽창비(Ψ)를 구한다. 얻어진 각각의 팽창비로부터 효율을 구하여 터빈에서의 출력을 구할 수 있게 된다.

4. 증발기에서의 운전상태

ORC 시스템에서 설치된 증발기는 일정한 열전달 면적을 가지고 있으므로 열원의 변동에 대하여 능동적인 대처가 불가능하다. 증발기의 설계는 설계점을 기준으로 진행되므로 탈설계 상태가 발생되면 이에 맞는 작동상태를 얻어야 한다. 본 연구에서는 셀앤드튜브 형의 증발기가 선정되었으며, 열원(폐열 등)으로 부터 열량의 전달을 위하여 오일이 사용되었다. Table 2는 주어진 설계점에서의 작동조건을 보여주고 있으며, 이를 기준으로 오일이 160°C 온도로 증발기로 공급되면, 설계점에서 증발기의 총전열면적은 127 m²가 얻어졌다.

열원의 변동이 발생되면 증발기의 제한된 전열면적을 기준으로 가열, 증발, 과열의 상태에 도달하여야 한다. 설계점은 일반적으로 최고의 작동조건을 기준으로 설정하므로, 열원의 변동은 설계점에서의 작동온도보다는 낮은 작동온도의 원인이 된다. 오일 펌프가 일정하게 작동한다면 오일의 질량유량은 변동이 없으므로 오일의 온도가 변동하게 된다. 본 연구에서는 오일의 온도를 설계온도에서 12.5%까지 감소한 140°C까지 운전을 고려하여 본다.

증발기에서는 오일의 입구온도가 변화하였으므로 작동유체(R245fa)의 펌프를 조정하지 않으면 작동유체는 전부 기화되지 못한 상태로 액상까지 터빈으로 유입되는 상태가 발생된다. 따라서 이러한 문제를 해결하기 위하여 시스템의 작동조건을 이에 맞도록 변경하여야 하는데, 첫 번째로 1단 터빈에서의 입구조건(Pt1 ,Tt1)은 설계점과 동일한 조건으로 유지하면서, 단지 R245fa의 유량만을 조절하는 방법이 있으며(case 1), 두번째로 R245fa의 유량은 변동없이 공급하면서 포화온도는 낮추지만 터빈에 공급되는 R245fa의 과열도는 3°C를 유지한다(case 2). 세 번째로 유량과 포화온도를 동시에 조정하고 앞서와 같이 과열도는 3°C를 유지하는 방법이 있다(case 3). 이렇게 하면 case 1에서 발생되는 공급유량의 감소보다는 적게 감소될 것이며, case 2의 경우에는 포화온도의 감소에 따른 터빈에 공급하는 압력의 감소폭이 증가하게 된다. 따라서, case 3는 두 경우의 단점을 보완할 수 있게 된다.

증발기에서 액체상태에서의 가열과정, 증발과정, 기체상태에서의 과열과정이 순차적 발생된다. 진행과정에서 상변화가 발생되므로 열전달계수도 달라진다. 따라서 열교환기에서의 열관류계수도 달라진다. 본 연구에서는 Table 3에서처럼 쉘앤드튜브 형의 열교환기를 선정하였으나, 열교환기의 형식이 달라진다고 하여도 계산의 과정은 동일할 수밖에 없다. 우선 열관류계수는 식 (9)에서처럼 구할 수 있다.

| (9) |

열관류계수의 계산에서 불결계수는 고려하지 않는다. 단상상태에서의 난류관에서 너셀수는 Gnielinski14)관계식을 적용하였다.

| (10) |

식 (10)에서의 마찰계수(f)는 Petukhov16)에 의하여 개발된 식 (11)을 사용한다.

| (11) |

증발이 형성되는 이상상태에서의 열전달계수(Utp)는 Liu15)에 의하여 제시된 관계식 (12)를 사용한다.

| (12) |

식 (12)에서의 각각의 변수는 식 (13)에 나타내었다.

| (13) |

식 (13)에서 Pr은 프란틀수를 의미하고, pr은 임계압력과 포화압력의 비를 의미한다. 그리고 레이놀즈수(Rel)는 식 (14)와 같이 액상상태에서 얻어지는 값을 의미한다.

| (14) |

그 외 기호에 대한 의미는 참고문헌15)을 참조하기 바란다. 식 (13)의 증발상태인 이상유동의 열전달계수에는 열유속(,W/m2)이 포함되어 있으므로 계산과정에는 반복적인 계산이 필요하다.

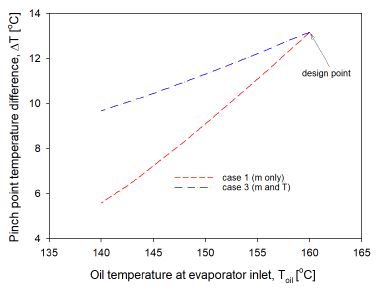

제한된 전열면적에서 작동조건을 변경하면, 증발기 핀치점에서의 온도도 변화하게 된다. Fig. 4는 핀치점에서의 온도차를 보여주고 있으며, case 1의 경우, 질량유량이 case 3보다 많이 줄어들어서 핀치점 온도차가 오일온도의 감소에 따라서 빨리 줄어들고 있음을 알 수 있다.

5. 터빈에서의 운전상태

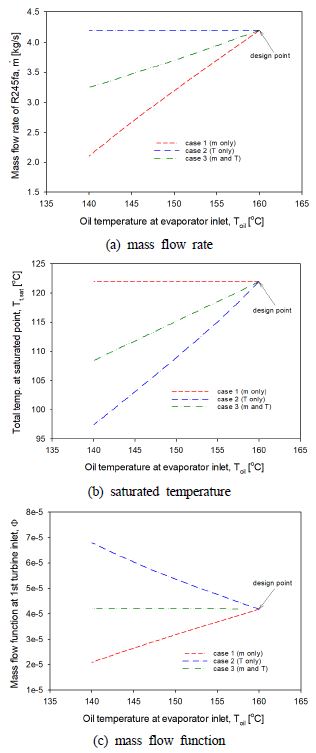

열원의 변동에 따라 오일의 온도가 변화되고, 이로 인하여 터빈에서의 작동조건도 변화되는데, Fig. 5는 터빈입구에서의 작동상태를 보여주고 있다. 공급되는 작동유체의 질량유량은 case 1의 경우 포화온도는 설계점으로 유지하면서 변경하였으므로 가장 적은 질량유량을 공급하고 있음을 알 수 있으며, case 2의 경우는 질량유량은 설계점으로 유지하면서 포화온도만 조절하였으므로 포화온도가 가장 낮게 형성됨을 알 수 있다. 질량유량함수에서는 case 2의 경우에는 질량유량을 일정 하게 하면서 포화온도만을 조절하게 되면, 터빈입구에서의 압력도 감소하게 되어 질량유량함수는 설계점에서의 질량유량함수보다 증가하게 되어 터빈은 쵸크상태가 되므로 실질적으로 운전 방안이 되지 못함을 알 수 있다.

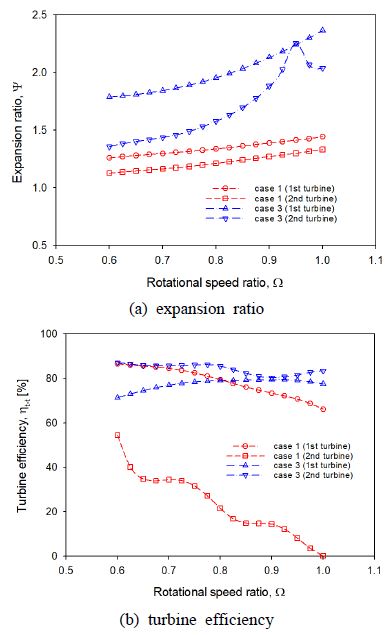

운전이 가능한 case 1과 3의 경우를 기준으로 터빈에서의 출력을 계산하는데 있어서, 주어진 질량유량함수를 기준으로 1단 터빈에서의 결과를 얻고 다시 2단 터빈에서의 결과를 얻어서 두 출력의 결과를 합하여 최종출력을 얻게 된다. Fig. 6은 오일온도가 150°C인 경우에 팽창비와 효율을 여러 속도비에서 보여주고 있다. 계산에서 팽창비는 설계점에서의 두 팽창비를 넘을 수 없도록 선택하였다.

그렇지 않으면 응축기로 작동유체를 보낼 수 없기 때문이다. 따라서 팽창비가 제한범위를 넘게 되면 2단 터빈에서 팽창비를 조정하여 쵸크가 되지 않도록 작동유체를 브리딩하여 출력을 얻었다. 이러한 부분을 case 3의 경우에 팽창비의 변화가 재계산되었음을 보여주고 있다. 효율의 경우는 case 1에서 질량유량함수의 감소에 따라 팽창비가 감소하는데, 만일 속도비를 유지하게 되면 2단 터빈에서 급격한 효율의 감소가 발생됨을 알 수 있다.

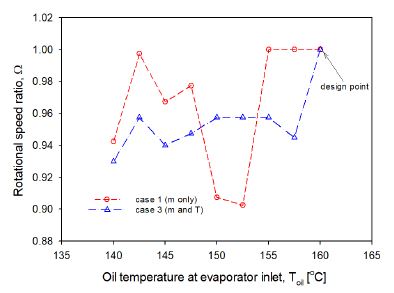

오일의 온도변화에 대하여 최대출력을 얻을 수 있는 속도비를 Fig. 7에서 보여주고 있다. 터빈의 회전수는 설계점에서 큰 변동이 없음을 알 수 있으며, 이 정도의 속도변동은 터빈의 작동에 큰 문제가 되지 않음을 알 수 있다.

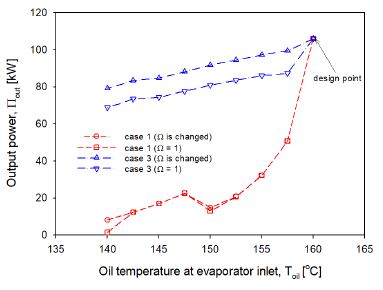

Fig. 8은 최대출력의 결과를 보여주고 있으며, 최적의 회전수로 변경하여 작동하는 경우와 설계점의 회전속도비(Ω = 1)를 유지하면서 작동하는 경우와의 비교를 보여주고 있다. case 1의 경우에는 질량유량만 줄어들었으므로 속도비의 조정에 영향을 크게 받지 않지만, case 3의 경우는 속도비를 조정하면 12% 정도의 출력을 증가할 수 있었다.

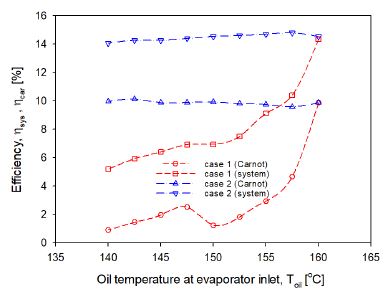

Fig. 9는 시스템효율과 카르노사이클 효율을 나타내고 있다. case 1의 경우는 터빈입구 온도를 일정하게 하였으므로 카르노사이클 효율이 감소하면서, 동시에 시스템의 효율도 감소함을 보여주고 있다. 하지만 case 3의 경우에는 오일의 온도가 변화되더라도 설계점에서의 시스템효율과 동일하게 유지하면서 작동할 수 있음을 알 수 있다. 따라서 고정된 증발기를 기준으로 터빈을 작동하는 경우에 열원의 변동이 발생되어도, 포화온도와 질량유량을 동시에 조정하여 최대 효율점에서 작동이 가능하다는 것을 알 수 있다.

6. 결 론

본 연구에서는 폐열을 회수하기 위한 ORC 시스템에서 열원의 변동이 발생되는 경우에 고정된 증발기에서 작동유체인 R245fa의 작동조건을 조절하면 최대의 출력을 얻을 수 있음을 보였다. 작동유체의 질량유량과 증발온도를 동시에 조절하면서 터빈의 속도비를 조절하는 경우에 시스템의 효율을 설계점에서의 효율과 같은 10%대의 효율을 유지할 수 있음을 알 수 있으며, 속도비를 조정하는 경우 속도비를 조절하지 않는 경우보다도 12% 이상의 출력향상을 얻을 수 있었다.

― 기 호 설 명 ―

| b : | 로터 폭, [mm] |

| C : | 절대속도, [m/s] |

| Dh : | 수력직경, [m] |

| f : | 관마찰계수 |

| h : | 엔탈피, [kJ/kg] |

| K : | 손실계수 |

| Lh : | 수력길이 [m] |

| : | 질량유량, [kg/s] |

| P : | 압력, [kPa] |

| R : | 반경, [m] |

| Re : | 레이놀드수 (ρV Dh/μ) |

| s : | 엔트로피, [kJ/(kg.K)] |

| T : | 온도, [K] |

| V : | 평균속도, [m/s] |

| th : | 블레이드 두께, [mm] |

| U : | 원주속도, [m/s] |

| W : | 상대속도, [m/s] |

| Δx : | 축방향길이, [m] |

| ZB : | 블레이드개수 |

그리스 문자

| α : | 절대유동각, [radian] |

| β : | 상대유동각, [radian] |

| ϵ : | 간극, [mm] |

| η : | 효율, [%] |

| θ : | 원주방향 |

| ν : | 동점성계수, [m2/s] |

| Φ : | 질량유량함수 () |

| Ω : | 속도비 |

하첨자

| 1 : | 노즐입구 (터빈입구) |

| 2 : | 노즐출구 |

| 3 : | 로터입구 |

| 4 : | 노즐출구 |

| 5 : | 출구부 |

| 6 : | 펌프입구 |

| 7 : | 펌프출구 (증발기입구) |

| s : | 등엔트로피과정 |

| r : | 반경방향 |

| t : | 전상태 (total state) |

| x : | 축방향 |

Author contributions

S. Y. Cho; Conceptualization, Funding acquisition, Writing-review & editing. B. S. Choi; Data curation, Formal analysis, Methodology, Project administration. H. S. Lim; Investigation, Resources, Software. Supervision, Validation, Visualization.

References

-

F. Veleza, J. Segoviab, M. C. Martin, G. Antolina, F. Chejnec and A. Quijanoa, 2012, "A Technical, Economical and Market Review of Organic Rankine Cycles for the Conversion of Low-Grade Heat for Power Generation", Renewable and Sustainable Energy Reviews, Vol. 16, pp. 4175-4189.

[https://doi.org/10.1016/j.rser.2012.03.022]

-

B. F. Tchanche, G. Papadakis, G. Lambrinos and A. Frangoudakis, 2009, "Fluid Selection for a Low-Temperature Solar Organic Rankine Cycle", Applied Thermal Engineering, Vol. 29, pp. 2468-2476.

[https://doi.org/10.1016/j.applthermaleng.2008.12.025]

-

H. Chen, D. Y. Goswami and E. K. Stefanakos, 2010, "A Review of Thermodynamic Cycles and Working Fluids for the Conversion of Low-Grade Heat", Renewable and Sustainable Energy Reviews, Vol. 14, pp. 3059-3067.

[https://doi.org/10.1016/j.rser.2010.07.006]

-

S. Y. Cho and C. H. Cho, 2015, "Effect on the Cycle by the Properties of Working Fluids Using Organic Rankine Cycle", J. of Fluidmachinery, Vol. 18, No. 4, pp. 5-12.

[https://doi.org/10.5293/kfma.2015.18.4.005]

-

S. Quoilin, V. Lemort and J. Lebrun, 2010, "Experimental Study and Modeling of an Organic Rankine Cycle Using Scroll Expander", Applied Energy, Vol. 87, pp. 1260-1268.

[https://doi.org/10.1016/j.apenergy.2009.06.026]

- A. Verneau, 1987, "Supersonic Turbines for Organic Fluid Rankine Cycles from 3 kW to 1300 kW", VKI Lecture Series 1987-09.

-

T. Yamamoto, T. Furuhata, N. Arai and K. Mori, 2001, "Design and Testing of the Organic Rankine Cycle", Energy, Vol. 26, pp. 239-251.

[https://doi.org/10.1016/S0360-5442(00)00063-3]

- NIST, 2010, "Reference Fluid Thermodynamics and Transport Properties", Refprop version 9.0.

- A. J. Glassman, 1976, "Computer Program for Design Analysis of Radial-Inflow Turbines", NASA TN D-8164.

- C. A. Todd, S. M. Futral, 1969, "A Fortran IV Program to Estimate the Off-design Performance of Radial Inflow Turbines", NASA TN D-5059.

- H. Moustapha, M. F. Zelesky, N. C. Baines and D. Japikse, 2003, "Axial and radial turbines", 1st ed. White River Junction: Concepts NREC, 2003.

- A. Whitfield and N. C. Baines, 1990, "Design of Radial Turbomachines", Longman Scientific and Technical, Chapter 7.

-

S. Y. Cho, Y. B. Jung and K. P. Kyun, 2018, "Design Technology of 2-Stages 100kW Class Radial turbines for Organic Rankine Cycle", J. of Korean Society for Power System Engineering, Vol. 22, No. 4, pp. 96-103.

[https://doi.org/10.9726/kspse.2018.22.3.011]

- F. P. Incropera, D. P. DeWitt, A. S. Lavine and T. L. Bergman, 2007, "Fundamentals of Heat and Mass Transfer", 6th ed., John Wiley & Sons., ISBN 978-0-471-45728-2

-

Z. Liu and R. Winterton, 1991, "A General Correlation for Saturated and Subcooled Flow Boiling in Tubes and Annuli, Based on a Nucleate Pool Boiling Equation", International Journal of Heat and Mass Transfer, Vol. 34, No. 11, pp. 2759-2766.

[https://doi.org/10.1016/0017-9310(91)90234-6]