보론강의 기계적 특성을 활용한 차량용 휠볼트 소재의 단조 시 인서트링의 최적설계에 관한 연구

Abstract

In order to substitute Cr-Mo alloy steel (SCM435) of the automotive wheel bolt material for a low-priced boron steel (51B20), The cold forging process for boron steel and it’s mechanical property and production property were investigated. The optimal condition of quenching and tempering heat treatments for boron steel was obtained which led to the equivalent mechanical property with Cr-Mo alloy steel. For designing the forging die, FEM was used by 2-D Deform program and the tangential compressive stress on the insert die was analysed under the condition of various shrink fit amount, and the dies were applied to the actual production process. The optimal designing condition for the longest life-time of insert die could be obtained by the analyzation of the maximum compressive stress depending on shrink fit amount.

Keywords:

Automotive wheel bolt, Cold forging, Boron steel, Design of insert die1. 서 론

냉간 단조공정은 소성가공법으로 가공경화에 의한 기계적 성질 향상과 스크랩 최소화로 소재절감효과 및 고정도 치수를 요구하는 부품을 대량 생산하는데 많이 이용되고 있다. 상용차 휠 볼트 소재는 국내외에서 대부분 합금강(SCM435)을 사용하고 있으나 소재비의 지속적인 상승과 더불어 경기불황에 따른 경쟁심화로 제품단가도 함께 하락하고 있는 실정이다. 한편 저 탄소강에 소량의 보론을 첨가한 보론강은 상대적으로 20% 이상 저렴하고 최근 제어압연을 통하여 조직을 보다 미세화 시켜 우수한 강도와 인성을 나타내고 있으므로 합금강을 대체할 수 있는 강종으로 고려되고 있다1). 이 강종에서 보론(boron)은 아주 미량(0.0005~0.003 wt%)만 첨가해도 경화능이 탁월하게 상승된다고 알려져 있다2). 상용차 휠 볼트의 경우 승용차 휠 볼트에 비해 대형이어서 단조공정시 높은 압조하중에서 작업한다. 냉간 단조용 금형은 파손과 마모 및 응력집중에 의한 국부적인 변형이 발생하기 쉬우며 특히 탄성변형에 의한 정밀 부품 생산에 어려움을 주는 경우도 있다. 또한 금형수명의 저하는 생산성과 품질을 크게 저하 시키며 제품원가 상승을 발생시킨다. 그러므로 냉간단조 금형의 변형과 파손을 줄이면서 수명을 보장하기 위해서는 금형설계도 중요하지만 피단조재의 우수한 성형성이 보장되어야 하므로 냉간 단조를 하기 전 소성가공성을 높이기 위한 구상화 열처리와 함께 Wheel bolt 성형의 강도제어를 위한 조질 열처리가 필요하다. 또한 소재는 냉간단조 후 퀜칭과 템퍼링 열처리에 의해 강도와 인성을 확보하게 된다. 보론강이 기존 사용되던 SCM435강에 비해 유사한 강도와 인성이 확보될 수 있는지에 대한 여부도 검토되어야 한다.

금형수명을 연장하기 위해 보강링을 이용하여 금형 인서트를 예압하는 방법이 사용되고 있으며 예압하지 않을 경우, 성형 시 금형내부의 면압에 의해 원주방향(circumferential) 응력성분이 인장상태로 되어 금형의 파손이 발생하기 쉽다. 단조나 압출금형의 탄성역학에 관해서는 Hoffmann 등3)과 Takahashi4), Ochiai5) 및 Fu 등6)에 의해 연구되었다. Groenbaek8) 등은 금형인서트를 예압하는 접촉압력을 일정하지 않는 반경방향의 간섭량에 따라 최적화한 OPTI-FIT 컨테이너를 이용하여 축방향의 예압이 가능하도록 함으로써 전방압출 공정에 적용하였다. 이와 같은 연구들은 전통적인 보강링의 효과와 축방향의 예응력을 복합적으로 부가하여 금형의 수명을 향상시키고자 한 것이다. 이 중 Takahashi4) 등은 경계요소법(Boundary element method)을 이용한 예압된 금형(Prestressed die)의 설계에 있어서 전통적인 방법으로 후벽원통(Thick walled cylinder)의 해석 해인 Lamé equation8)을 이용하여 접촉압력을 구하고, 최적 분할 직경비, 최대 허용내압 및 간섭량(interference)을 구하여 보강링에 적용시켜 금형 내부의 응력변화를 예측하여 적용하였다. 이는 치수 결정에 있어 사용하기 편하고 간단하기 때문이다. 하지만 이 방법은 최종 체결상태의 설계값을 결정하는 것으로써 이 값으로 금형을 보강할 경우 간혹 체결과정 중에 재료의 항복이 발생하여 수직크랙(Vertical crack)현상이 일어난다. 또한 비축대칭 금형에 대해 적용하기는 어려운 실정이다.

따라서 오늘날 유한요소법(Finite element method) 등과 같은 수치적인 해석기법들의 발전과 컴퓨터 계산 속도의 향상에 의해 복잡한 금형의 해석을 수행할 수 있게 되었다.

본 연구에서는 우선 보론강과 SCM435강 두 강종의 구상화열처리 후 조직을 관찰하고 인장특성을 조사하였으며 동일 조건에서 단조 후 소재를 퀜칭, 템퍼링한 후 두 강종의 기계적 특성을 비교하였다. 또한 상용 유한요소 해석프로그램인 2D-Deform program을 사용하여 인서트링의 압입공차량에 따른 원주방향의 압축응력값을 응력 Simulation에 의해 예측하였으며, 그 해석결과를 실제 공정에 적용하여 각 변수에 따른 압축응력값과 금형 수명을 비교하였다. 이러한 결과를 통하여 보론강(51B20)이 wheel bolt용 단조소재로서 기존의 SCM435강을 대체할 수 있는지에 대한 여부를 검토하였다.

2. 재료와 시험방법

Table 1에서는 본 연구에서 사용된 냉간단조용 합금강과 보론강의 주요 화학성분을 나타낸다. 표에서 보면, 보론강의 경우 합금강(0.35%)에 비해 탄소함량이 0.19%로 적고 합금강에 첨가되지 않았던 B원소가 0.002% 첨가되어 있다. SCM435강에는 일반 탄소강과 달리 탄소강에 첨가되지 않았던 Mn과 Cr, Mo이 각각 0.73%, 0.98%, 017% 첨가되어 있으며, 이것은 이 강종의 경화능을 향상시키기 위한 것으로 약간 큰 부피의 부품을 열처리 시에 마르텐사이트변태가 잘 발생할 수 있도록 함이다. 한편 보론강은 합금강에 첨가되어 있는 경화능 향상원소인 Mn, Cr 및 Mo이 없는 대신 경화능 향상 원소2)인 보론이 미량 함유되어 있다. 연구에 사용된 소재는 직경이 ∅18.15 mm인 냉간압연된 선재이다.

단조공정에 사용된 cold former는 고정밀도의 부품을 트랜스퍼를 이용하여 고속으로 대량생산이 가능하게 최적화되었으며, forming station은 4단, 최대 압조속도는 600 mm/sec, 최대 단조하중은 4공정 total 350 ton인 기종(HBF-470SSL)이다. 냉간 단조는 상온에서 수행되었으며, 시험 시 3번째 공정에서 최대 하중이 발생하였으며 이 때의 하중이 168.9 ton이었다. 인장시험은 100 KN 만능재료시험기(Universal Testing Machine, UTM)를 사용하였다. 시험방법은 KS B0802 기준을 준용하였으며, 시험 시 온도는 23(±2)˚C, 게이지 지름은 Ø 6.25 mm, 게이지 길이는 70 mm, 크로스헤드 스피드는 300 (mm/sec) 이었다. 소재는 냉간 단조 전 740˚C에서 30 hrs. 동안 구상화 열처리되었으며, 미세조직관찰을 위해 경면 연마 후 Nital 에칭이 행해졌다.

본 연구에서는 냉간단조 공정 중 성형 후 가장 높은 하중을 받는 Step 3 금형내부의 응력분포를 평가하기 위해 유한요소프로그램인 2D-Deform program을 사용하여 응력해석을 실시하였다.

3. 결과 및 고찰

3.1 소재의 미세조직과 기계적 특성

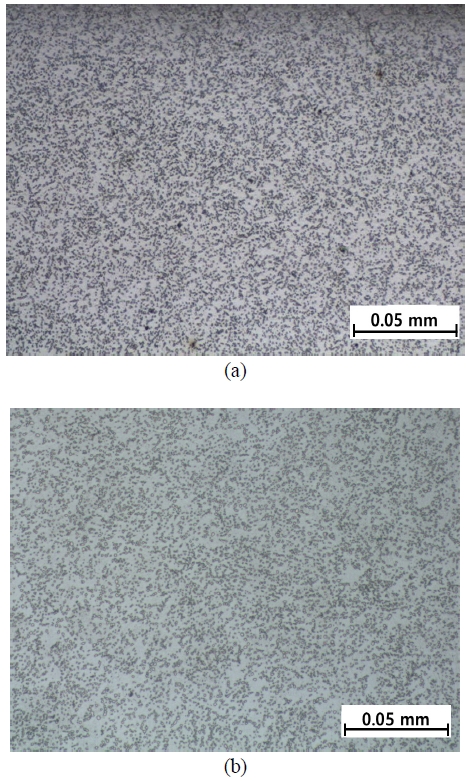

Fig. 1은 합금강과 보론강의 구상화 조직을 비교하여 나타낸다. 그림에서 보면 두 강종 모두 충분히 구상화가 발생한 것을 알 수 있으며 구상화된 탄화물의 입자크기도 두 강종 모두 유사하게 보인다. Table 1에서 SCM435강의 탄소함량이 0.35%로 보론강(51B20)의 0.19%보다 높아 구상화입자가 더 많을 것으로 예상되었으나 Image analyser에 의한 측정결과 구상화율도 두 강종 모두 90%로 동일한 수준으로 나왔다. 이것은 보론강에 함유되어 있는 침입원소인 boron이 탄화물 핵생성을 촉진시킴으로써 미세탄화물을 더 많이 생성시켰기 때문이라고 생각된다.9-10)

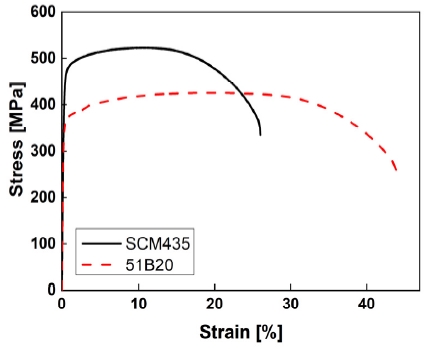

Fig. 2는 합금강과 보론강의 인장시험 후 응력-변형율 곡선을 나타내고 있으며, Table 2에서는 측정된 두 강종의 인장 특성값을 나타내고 있다. 이 값은 각 샘플을 동일 조건에서 두 번씩 시험하여 구해진 평균값이다. 응력-변형률 곡선에서 보면 두 강종의 변형거동은 유사한 형태를 나타내나, 보론강의 경우 인장강도(TS) 및 항복강도(YS)가 각각 17% 및 27% 정도 상대적으로 낮게 나타났으며 연신율및 단면감소율은 더 높은 것으로 나타났다. 보론강이 합금강에 비해 상대적으로 낮은 강도 및 높은 연신율을 나타내기 때문에, 보론강을 가지고 단조 등의 소성가공을 할 경우 금형에 부하가 적게 걸리며 소성변형이 용이하게 이루어지는 등 공정에는 유리하게 작용하지만, 제품이 완성되고 나서 퀜칭 및 템퍼링 열처리 후에 기존 합금강의 높은 강도값을 충족시켜줘야 하는 과제가 남는다.

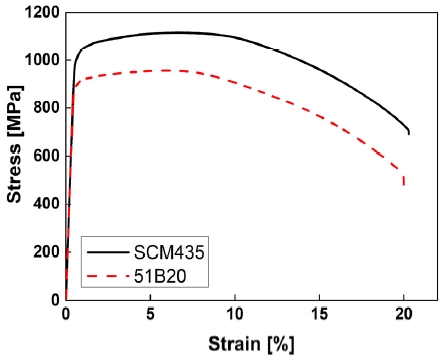

Fig. 3은 단조 가공이 끝난 두 종류의 강종을 가지고 동일한 조건에서 퀜칭(870˚C, 80분 유지 후 oil quenching) 및 템퍼링(545˚C, 80분 유지 후 공냉) 열처리 한 후 인장 시험한 결과를 나타내고 있다. 두 시편은 모두 게이지길이 내에서 넥킹이 발생하였다. 그림에서 보면 두 강종의 연신율은 약 20%로 유사하게 나타나지만, 보론강의 항복강도(YS) 및 인장강도(TS)는 890 MPa 및 970 MPa로서 SCM435강의 것(YS: 1,024 MPa, TS: 1,120 MPa)에 비해 130~150 MPa 더 낮다. 특히 이 경우 보론강은 wheel bolt 소재로서 수요자가 요구하는 인장강도 하한 수준인 1,040 MPa보다 낮기 때문에 부품으로서 사용할 수 없게 된다. 따라서 본 연구에 사용되는 보론강의 강도를 SCM435강의 수준과 맞추기 위하여 동일한 quenching 처리 후 tempering 온도를 약간 낮게 변화시켜 열처리하였고, 여러 온도 중 525˚C에서 80분 유지 후 공냉하였을 때 가장 유사한 기계적 특성을 획득할 수 있었으며, 두 번씩 시험하여 측정한 결과를 Table 3에 나타내었다. Table 3에서 보면 51B20강은 tempering 온도가 20˚C 더 낮아짐에 따라 TS 및 YS가 상승하여 SCM435강과 유사하거나 더 높게 유지되고 있으며, 연신율(EL)은 약간 낮으나 실제 부품으로 적용 시 큰 문제가 없는 조건이다.

3.2 금형의 응력해석 및 인서트링의 최적설계

본 연구에서는 금형 설계 시 인서트링(Insert ring) 및 보강링(Shrunk ring)을 사용하였으며 그 소재로는 각각 초경합금(VM60)과 공구강(SKD-61)을 사용하였다. Table 4는 본 연구에 사용된 인서트링과 보강링 소재들의 기계적 물리적 특성을 나타내고 있다.

Fig. 4에서는 보론강을 사용하여 Bolt former 4단 장비에 의해 휠 볼트의 각 단계별 냉간단조 공정품이 제조되는 과정을 나타내고 있다. 각 공정은 1st 면취성형(pointing), 2nd 후방압출(backward extrusion), 3rd 머리업셋팅(head upsetting), 4th 원형 트리밍(circle trimming) 공정 등 총 4 Step 성형공정으로 이루어져 있다.

Table 5는 단조 시 장치에 가해지는 하중분포를 나타내며 단조단계 중 3rd step(head upsetting)에서 가장 큰 하중이 작용하고 있음을 알 수 있다.

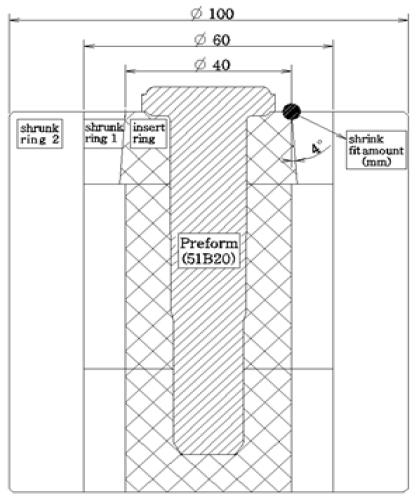

따라서 본 연구에서는 이 단계의 금형을 설계함에 있어서 최적화를 이루고자 하였다. 이 단계 공정의 금형 수명에 미치는 변수로서 인서트링(Insert ring)의 압입량(Shrink fit)의 크기가 금형의 압축응력 및 수명에 미치는 영향을 조사 하였다. Fig. 5는 예비 성형체와 3rd 금형의 주요치수 및 형상을 나타내고 있다. 응력해석 시 하부금형 바닥면의 변위는 완전 구속조건을 부여하였으며 상부, 펀치, 하부금형, 예비 성형체는 축대칭이므로 X방향으로 구속하였다.

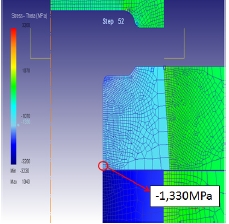

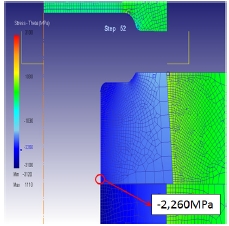

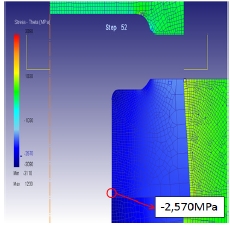

펀치의 이동속도는 실제 현장의 펀치속도인 400 mm/s이며 펀치와 하부다이의 간격이 4.5 mm일 때까지 이동시켰다. Ist shrunk ring과 insert ring의 접촉면의 마찰계수는 insert ring이 초경일 경우 일반적으로 사용하는 0.1을 적용하였고 예비 성형체와 insert ring의 마찰계수는 0.08로 적용하였다. 압입량은 그림에서 나타낸 부위를 0.12~0.22 mm의 범위에서 0.02 mm씩 단계적으로 변화시켜 유한요소해석을 이용하여 각 압입량에 따른 인서트 금형내부에 작용하는 원주방향의 압축응력을 분석하였다.

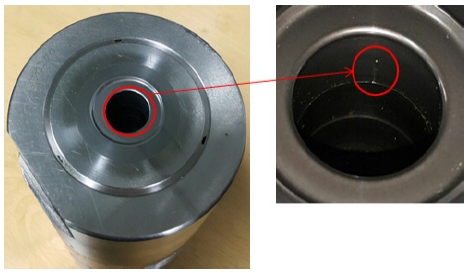

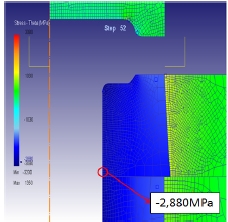

Table 6은 인서트링과 보강링 사이의 압입량을 다르게 각각 설계한 3rd 금형을 가지고 해석한 결과를 나타내고 있다. 그림을 보면 3rd 금형에서 최대 압축응력이 작용하는 부위는 업셋팅 시 첫 번째 몸통경 하단 부분이며 이 부분에 심한 응력집중이 발생하고 있음을 알 수 있다. 이 부분에서 원주방향의 압축응력값(Maximum tangential compressive stress)은 표에서 나타내는 바와 같이 압입량이 커짐에 따라 증가하고 있으며, 압입량 0.12 mm 일 때는 1,330 MPa 이었다가 압입량이 가장 큰 0.22 mm 일 때는 2,880 Mpa 까지 증가하였다. 압축응력 2,880 MPa은 인서트링으로 사용된 초경합금 VM60의 항복강도값(2,900MPa)과 매우 근접한 값이다. 실제 압입량 0.22mm로 제작된 인서트링을 끼워 맞춤하여 금형을 제작하였으며 이것을 Fig. 6에서 나타내고 있다. 그림에서 보면 인서트링의 내부에 수직크랙(vertical crack)이 발생하였으며 따라서 실제 공정에는 적용할 수 없었다.

이러한 크랙은 원주방향의 압축응력값이 과도하여 국부적 집중응력값이 소재의 항복강도이 이르러 발생한 것이다. 즉 응력해석에서 계산된 압축응력값이 tool 소재의 항복강도값에 근접하거나 초과하지 않아야 된다는 것이다.

Table 6에서 나타낸 insert ring 및 shrunk ring의 응력해석결과를 실제 공정에 적용하여 금형의 수명을 비교해 보았다.

Table 7은 압입량 0.12~0.22 mm 범위에서 각각 설계된 금형을 가지고 실제 공정에 적용하여 금형의 수명을 측정한 결과를 나타내고 있다. 도표에서 보면 파단되지 않는 범위에서 가장 높은 원주방향 압축응력을 나타내었던 0.20 mm일 때의 금형수명(Nf)이 110,000회로 가장 높았으며 이것은 0.12 mm일 때보다 45,000회에 비해 그 수명이 3배 이상 향상된 수치이다. 따라서 금형 설계 시 해석에 의한 원주방향 압축 응력값이 항복강도를 넘지 않는 범위에서 최대의 압입량을 가지게 설계하면 최적의 금형수명을 획득할 수 있을 것으로 생각된다.

4. 결 론

자동차용 wheel bolt의 생산 시 기존 사용하던 고가의 Cr-Mo 합금강(SCM435)을 저가의 Boron강(51B20)으로 대체하기 위하여, 보론강(51B20)의 기계적 특성 및 단조특성을 연구하여 최적의 금형설계를 위한조건을 조사한 결과 다음의 결론을 구할 수 있었다.

1) 보론강은 단조 후 동일한 조건으로 열처리 시 강도가 상대적으로 낮았으나, 템퍼링 열처리온도를 합금강 대비 20˚C 낮게 한 결과 합금강과 동등한 수준의 기계적 강도를 획득할 수 있었다.

2) 보론강의 단조 시 4-step 공정 중 가장 많은 부하를 받는 3rd 금형에 적용되는 인서트링의 최적 압입량을 설계하기 위하여 금형 내부에 미치는 원주방향의 압축응력값을 FEM 프로그램인 2D-DEFORM으로 해석하였으며, 이것을 실제 작업에 적용하여 금형의 수명에 미치는 영향을 분석한 결과, 인서트링에 가해지는 최대 압축 응력값이 인서트링 소재의 항복강도를 넘지 않는 범위에서 최댓값을 가질 때, 즉 본 연구에서는 압입량이 0.20 mm일 때 기존 대비 3배 이상의 3rd 금형수명을 획득할 수 있었다.

3) 이것으로 인서트링의 설계 시 압입량은 소재의 항복강도를 초과하지 않는 범위에서 원주방향의 압축응력값이 최댓값이 되도록 설계하면 최적의 금형수명을 획득할 수 있다고 생각된다.

Acknowledgments

본 연구는 부경대학교 자율창의 학술연구비(CD-2018- 1068)의 지원에 의하여 연구되었습니다.

Author contributions

Y. S. Ahn; Conceptualization & editing, K. W. Lee; Investigation & Data curation.

References

-

K. S. Lee, and Y. S. Ahn, (2017), "Study of a Forging Process for the Application of Boron Steel for Automotive Wheel Nut Material", Journal of the Korean Society for Power System Engineering, 21(2), p41-47.

[https://doi.org/10.9726/kspse.2017.21.2.041]

- T. Altan, (2006, "Hot-stamping boron-alloyed steels for automotive parts, Part 1; Process method and uses", Stamping Journal, December).

- K. F. Hoffmann, and K. Lange, (1989), "Computation of the Elastic Expansion and Stresses in Cold Extrusion Dies with Non-Axisymmetric Inner Shape", Trans. NAMRI of SME, 152, p71-78.

- S. Takahashi, and C. A. Brebbia, (1990), "Forging Die Stress Analysis Using Boundary Element Method", Adv. Tech. Plast., 1, p203-210.

-

Y. Ochial, and R. Wadabayashi, (1987), "Application of boundary Element Method to Cold Forging Die Design", Adv. Tech. Plast., 1, p37-42.

[https://doi.org/10.1016/0093-6413(84)90026-0]

-

M. Fu, and B. Shang, (1995), “Stress Analysis of the Precision Forging Die for a Bevel Gear and its optimal Design Using the Boundary- Element Method”, Journal of Materials Processing Technology, 53, p511-520.

[https://doi.org/10.1016/0924-0136(94)01754-O]

-

J. Groenback, and E. B. Nielsed, (1997), "Stripwound Containers for Combined Radial and Axial Prestressing", Journal of Materials Processing Technology, 71, p33-35.

[https://doi.org/10.1016/S0924-0136(97)00120-9]

- A. C. Ugural, and S. K. Fenster, (1995), Advanced Strength and Applied Elasticity, Third Edition, Prentice Hall.

-

X. M. Wang, and X. L. He, (2002), "Effect of Boron Addition on Structure and Properties of Low Carbon Bainitic Steels", ISIJ international, 42, p38-46.

[https://doi.org/10.2355/isijinternational.42.suppl_s38]

- L. Lanier, G. Metauer, and M. Moukassi, (1994), "Microprecipitation in boron-containing high-carbon steels", Microchimica Acta, 114, p353-361.