레이저 및 TIG 용접된 오스테나이트계 스테인리스강의 기계적 특성에 대한 연구

Abstract

Austenitic stainless steel is used in the nuclear industry as structural materials and coatings because it has excellent workability, weldability and high temperature characteristics. Nuclear power plant structures are mainly large structures manufactured using welding which is mainly arc welding. Arc welding is a welding method with relatively high heat input. Austenitic stainless, however, steel requires low heat input because it has high thermal expansion coefficient and lower thermal conductivity than that of carbon steels. Over heat input may cause various welding defects such as severe deformation and coarsening of the grain in the joint, which may result in deterioration of the mechanical properties. Recently, laser welding has been proposed to solve the problem of heat input. In this study, the thickness of 6 mm STS304L of austenitic phase was butt welded using laser and TIG, and mechanical properties were compared and analyzed. Joints of laser welding show better tensile and impact properties than that of TIG. However, the bending properties were worse than that of TIG.

Keywords:

High Power Laser, Laser Welding, Austenitic Stainless Steel, Mechanical Properties, Weibull Analysis1. 서 론

스테인리스강은 내식성 및 기계적 특성이 우수하여 가전기구, 주방용품, 자동차, 원자력 산업 등의 다양한 분야에서 폭 넓게 사용되고 있다.1-3) 특히, 오스테나이트계 스테인리스강은 가공성 및 용접성이 우수하며, 900 K 정도의 비교적 고온에서도 우수한 기계적 강도를 가지므로 원자력 산업 구조물의 구조재, 피복재 등에 사용되고 있다. 원자력 산업의 대형구조물은 대부분 용접을 이용하여 제작되고 있으며, 주로 SMAW, TIG 등의 아크 용접이 적용되고 있다. 아크 용접은 경제적이며, 접합 재료 두께의 제한이 없다는 이점이 있다. 그러나 열원의 에너지 밀도가 낮아서 전도형 용입부를 형성하기에 용입 깊이가 얕다. 따라서 두꺼운 재료의 용접에는 멀티 패스(Multi-pass)가 요구되며, 결과적으로 재료에 부하되는 입열량이 커지게 된다.4) 오스테나이트계 스테인리스강은 일반적인 탄소강에 비해 열팽창계수가 약 1.5배 높고, 열전도도는 1/3배로 낮아 저입열 용접이 요구되는 재료이다. 입열량이 과할 경우, 용접부에 심각한 열변형 및 잔류응력이 발생할 수 있으며,5-8) 열영향부(Heat affected zone, HAZ)가 넓게 생성되어 용접부의 품질 및 강도 저하가 일어날 수 있다.9)

이러한 입열량의 문제를 해결하기 위하여 최근에는 레이저 용접이 제시되고 있다.4) 레이저 용접은 좁은 범위에 집속된 레이저 빔을 열원으로 사용한다. 따라서 열원의 에너지 밀도가 매우 높으며, 키홀(Keyhole) 기구로 용입이 일어날 수 있다. 키홀 기구로 용입이 일어날 경우, 열의 전도가 작게 일어나기 때문에 상대적으로 적은 입열량으로 깊은 용입을 달성할 수 있다. 따라서 열영향부가 좁은 범위에 한정되어 고품질의 용입부를 얻을 수 있으며,10),11) 또한 고속의 용접이 가능하여 생산성의 측면에서도 이점을 가질 수 있다.12,13)

Yan 등14)은 304 스테인리스강에 TIG 용접, 레이저 용접 및 Laser-TIG 하이브리드 용접을 실시하여, 용접부의 미세조직과 인장특성을 연구하였다. 그는 레이저 용접과 Laser-TIG 하이브리드 용접 시 용접부에서 비교적 미세한 조직과 우수한 인장특성을 나타낸다고 주장하였다. 이 외에도 오스테나이트계 스테인리스강의 아크 용접과 레이저 용접의 비교 연구는 많이 실시되어 왔으며,15,16) 레이저 용접에서 우수한 기계적 특성을 나타내었다고 보고하였다. 하지만 인장특성 이외 상세한 기계적 특성의 연구는 없다. 용접부의 건전성을 평가하기 위해 ASME section Ⅸ에서는 인장, 굽힘, 충격시험을 실시할 것을 제시하고 있다.17)

본 연구는 오스테나이트계 스테인리스강의 대표강종인 STS304L을 사용하여, 레이저 용접과 TIG 용접을 실시하였으며, 용접부의 미세조직과 굽힘과 충격 특성을 포함하는 기계적 특성에 대하여 비교 및 분석하였다.

2. 실험 방법

2.1 실험 재료

본 연구에 사용된 재료는 시판 중인 두께 6 mm의 STS304L 강판이다. TIG 용접의 용가재는 직경 1.2 mm의 ER308을 사용하였다. 이에 대한 화학 조성을 Table 1에 나타내었다. 여기서, L은 탄소함유량을 0.03 % 이하로 제한시킨 Low carbon을 의미하며, 탄소의 제한은 용접열에 의한 입계부식이 일어나는 것을 방지하지 위한 것이다. 레이저 용접시험편의 접합면은 재료 간의 간격(Gap)을 최소화하기 위하여 밀링(Milling)을 실시하였으며, TIG 용접시험편의 접합면은 용착금속의 유입을 용이하게 하기 위하여 45 °의 개선(Grove)을 실시하였다.

2.2 용접

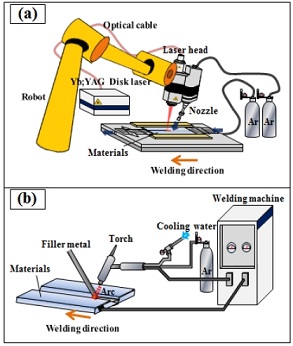

용접은 맞대기 이음으로 하였다. 레이저 용접은 최대출력 16 kW 디스크 레이저(Trumpf TruDisk 16002)를 사용하였으며, 시험편을 스테이지에 고정시킨 후 레이저 빔을 이동시키면서 실시하였다. TIG 용접은 용가재를 사용하였으며, 레이저 용접과 마찬가지로 시험편을 스테이지에 고정시킨 후 아크를 이동시키며 실시하였다. TIG 용접은인장과 굽힘시험편은 각각 ASME Section Ⅸ QW-462.1(a) 및 QW-462.3(a)에 따라서 제작하였다.17) HYWEL-305A를 사용하였으며, 완전 용입을 위하여 4패스를 실시하였다. Fig. 1과 Table 2는 용접의 모식도와 조건을 나타낸다.

2.3 기계적 특성 시험

용접부의 기계적 특성은 경도, 인장, 굽힘, 충격시험을 통하여 평가하였다. 경도는 마이크로 비커스 경도기(MMT-X, MATSUZAWA)를 사용하여 용접부의 폭 방향으로 측정하였다. 압입 하중은 0.2 kg, 압입시간은 10 초 하였으며, 측정은 압흔의 크기를 고려하여 표면에서 600 μm 아래에서 실시하였다.

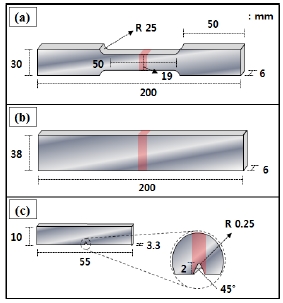

인장과 굽힘시험편은 각각 ASME Section Ⅸ QW-462.1(a) 및 QW-462.3(a)에 따라서 제작하였다.17) 인장시험은 10 mm/min로 속도로 실시하였다. 굽힘시험편은 용접부의 전면(Face)과 후면(Root)에 대하여 180 ° 굽힘을 실시하였다. 인장과 굽힙 시험은 UH-F100KNX, SHIMADZU를 사용하여 실시하였다.

충격시험편은 ASME Section II Part A SA370의 Charpy v-notch type A을 따라서 제작하였다.17) 노치는 모재(Base metal, BM), 융합부(Fusion zone, FZ), HAZ에 각각 가공하였으며, 충격시험은 OTC-500, ORIENTAL을 사용하여 실온에서 실시하였다. Fig. 2는 시험편의 모식도를 나타낸다.

3. 결과 및 고찰

3.1 용접부의 형상

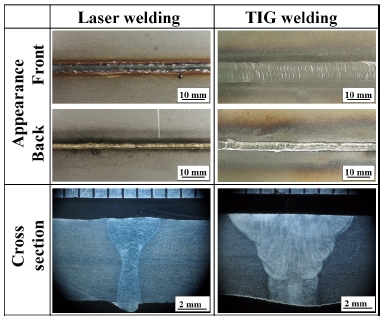

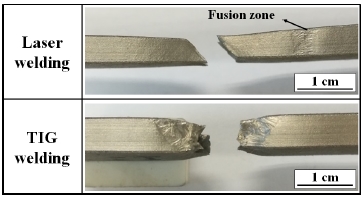

레이저 및 TIG 용접은 우수한 품질의 접합부를 형성하는 조건을 선정하여 실시하였다. Fig. 3은 용접부의 외관 및 단면을 나타낸다. 레이저 용접은 용접부의 전면 및 후면에서 모재 영역의 변색이 나타나지 않았으며, 단면에서 폭/깊이 비(Ratio)가 큰 용입부가 관찰된다.

레이저 빔의 에너지 밀도가 매우 높기 때문에, 용융금속의 증발은 동반하는 키홀 기구로 용입이 일어난 것으로 판단된다.10) 반면 TIG 용접은 용접부의 전면 및 후면 비드의 약 10 mm 이내 모재영역에서 변색이 나타났으며, 열의 전도가 많이 일어난 것을 알 수 있다. TIG 용접부의 단면은 폭/깊이 비가 상대적으로 큰 반구형 용입부가 관찰된다. 아크의 에너지 밀도가 상대적으로 낮아 전도기구로 용입이 일어난 것으로 판단된다.10)

3.2 용접부의 미세조직

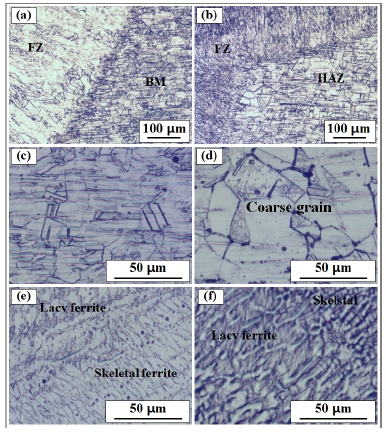

Fig. 4(a)와 (b)는 각각 레이저와 TIG 용접의 접합부를 나타낸다. 레이저 용접의 접합부는 HAZ가 거의 발생하지 않은 것을 확인할 수 있다. Fig. 4(c)는 레이저 용접의 FZ 근처 BM의 미세조직을 나타내며, 용접과정 중 모재 조직에 변화가 일어나지 않았다는 것을 알 수 있다. 반면 TIG 용접은 FZ 근처의 BM에서 조직의 변화가 나타났다.

Microstructure of optimal butt joint; (a) Micrograph of joint in laser welding, (b) Micrograph of joint in TIG welding, (c) Base metal around fusion zone in laser welding, (d) Base metal around fusion zone in TIG welding, (e) Fusion zone in laser welding, (f) Fusion zone in TIG welding

Fig. 4(d)는 TIG 용접의 FZ 근처 BM의 미세조직을 나타내며, Fig. 4(c)와 비교하여 결정립이 조대화 된 것을 확인할 수 있다. 이는 TIG 용접의 높은 입열량과 열전도에 기인하는 것으로 고려된다.

STS 304L은 FA 모드로 응고하며, 초정으로 δ-페라이트를 형성한다. STS 304L은 서냉 시에 δ→γ의 상변태가 일어나며 γ조직을 가지지만, 급냉 시에는 변태가 완전히 일어나지 못하여 δ상이 잔류하여 γ+δ 상을 가지게 된다.

Fig. 4(e)와 (f)는 레이저 및 TIG 용접의 FZ의 미세조직을 나타내며, 두 조직의 미세조직은 γ-오스테나이트와 Skeletal 및 Lacy δ-페라이트로 구성되는 급냉에 의한 조직을 나타내었다. Fig. 4(f)에서 상대적으로 많은 δ-페라이트가 나타났다. 일반적으로 응고 시 δ-페라이트의 생성량은 냉각속도와 Creq/Nieq가 높을수록 증가한다.18),19)

TIG 용접은 상대적으로 입열량이 높고 냉각속도가 느리므로, Fig. 4(f)에서 δ-페라이트의 생성량은 용가재(ERS308L)에 의해 Creq/Nieq이 증가하였기 때문인 것으로 생각된다. 두 용접의 FZ는 빠른 냉각속도 때문에 BM보다 미세한 결정립을 나타내었다. 그러나 Fig. 4(f)는 부분적으로 조대화 된 결정립이 확인되었다. 이는 TIG 용접의 멀티패스에 의해 발생한 것으로 생각된다.

3.3 용접부의 경도분포

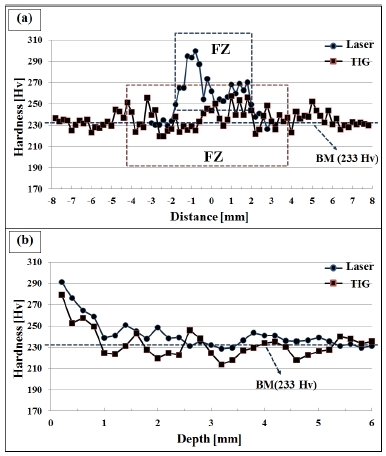

Fig. 5(a)는 레이저와 TIG 용접부에서 수평 방향의 경도분포를 나타낸다. 두 용접 모두 FZ에서 현저한 경도 변화가 관찰되었다. 레이저 용접의 FZ에서 BM의 값(233 Hv)보다 높은 250~300 Hv의 경도분포가 나타났다. 시험에 사용된 재료는 저탄소 재료이므로 C에 의한 경도의 변화는 미소할 것으로 고려되며, 경도상승은 빠른 냉각속도에 기인한 결정립 미세화의 영향으로 판단된다. BM와 FZ부의 사이는 경도 변화 영역이 거의 나타나지 않았다. 이것은 HAZ가 거의 발생나지 않았음을 의미한다. TIG 용접의 FZ에서는 220~257 Hv 범위의 경도 분포가 나타났다. 모재의 경도 값과 비교했을 때 경화와 연화가 함께 나타났다고 할 수 있다.

4 패스에 의한 다수의 열이력이 FZ 내에 국부적으로 연화 영역 생성한 것으로 생각된다.

Fig. 5(b)는 레이저와 TIG 용접부에서 수직 방향의 경도분포를 나타낸다. 두 용접 모두 표면 근처에서 상대적으로 높은 경도 값을 나타내고 있다. 이는 표면부가 냉각이 상대적으로 빠르기 때문으로 생각된다. TIG 용접의 수직 방향의 경도분포는 수평 방향의 경도분포와 동일한 연화 영역이 나타났다.

3.4 용접부의 인장특성

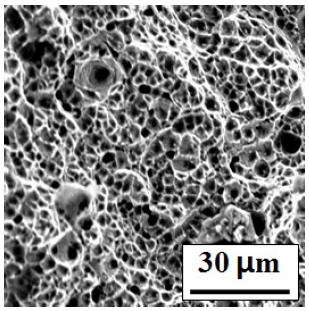

용접부의 강도를 측정하기 위해 인장시험을 실시하였다. Table 3과 Fig. 6은 인장시험의 결과와 파단부의 형상을 나타낸다. 레이저 용접부의 인장강도는 BM의 인장강도보다 다소 높은 값을 나타내었으며, 파단부가 BM에 위치하였다. Fig. 4(e)에서 빠른 냉각속도에 의하여 미세화 된 FZ의 결정립이 나타나며, 강도의 상승은 이에 의한 것으로 생각된다. 연신률은 약간 BM보다 낮은 값을 나타내었다. 이는 FZ 내의 경화 조직의 영향으로 생각된다. 반면 TIG 용접부는 BM 보다 낮은 인장강도와 연신률을 나타내었으며, 파단부가 FZ에 위치하였다. HAZ 내의 조대화 결정립과 FZ내의 부분적으로 존재하는 조대화 결정립이 강도와 연신률 저하의 원인으로 생각된다. FZ의 조대화 결정립이 응력집중부로 작용하여 균열의 발생지가 된 것으로 생각된다. TIG 용접 파단부는 뜯겨나간 형상의 티어 릿지(Tear ridge)을 나타내며, Cup-Con을 형성하고 있다. Fig. 7은 TIG 용접부의 파단면을 SEM을 이용하여 관측한 것이며, 미세한 딤플(Dimple)을 가지는 전형적인 연성 파면을 나타내었다.

3.5 용접부의 굽힘특성

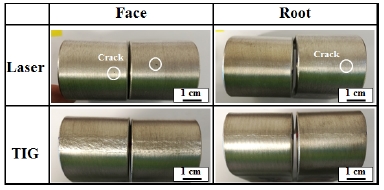

용접부의 굽힘 특성을 평가하기 위하여 용접부의 전면 및 후면에 180° 굽힘을 실시한 후, 굽힘부 표면의 균열발생 유무에 대해 조사하였다. Fig. 8은 시험편 굽힘부를 나타낸다. 두 용접부 모두 ASME section Ⅸ17)에서 불합격으로 언급하는 3.2 mm를 초과하는 불연속부는 나타나지 않았다. 하지만 레이저 용접부의 전면 및 후면에서 1 mm 이하의 균열이 나타났다. 이는 용접비드가 폭이 좁으며, 경도가 높은 조직으로 구성되어 있기에, 응력 집중이 크게 나타났기 때문으로 생각된다.

3.6 용접부의 충격특성

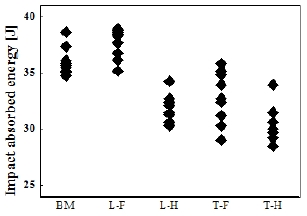

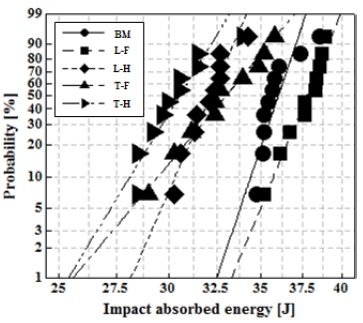

용접부의 두께를 고려하여 3.3 mm의 서브 사이즈 시험편을 제작하여 실온에서 샤르피 V-노치 충격시험을 실시하였다. 시험편은 노치의 가공 방향에 따라 각각 BM, L-F(Laser-FZ), L-H(Laser-HAZ), T-F(TIG-FZ), T-H(TIG-HAZ)라고 명명하였다. Fig. 9는 실온에서 실시한 충격시험에 대한 충격흡수에너지를 나타낸다. 충격흡수에너지는 노치의 가공 위치에 따라서 약간 다른 산포를 가지는 것을 알 수 있다. 재료의 기계적 특성에 있어서 평가 정도의 향상을 위하여 산포를 고려한 확률론적 평가는 중요시 되고 있으며, 충격흡수에너지 또한 확정치가 아닌 통계적으로 변동하는 값을 나타내고 있다. 이와 같은 관점에서 해석의 편의성과 최약링크 가설을 고려하여 2-파라미터 와이블 분포를 적용하여 해석을 실시하였다. 와이블 분포에 사용된 식은 식 (1)과 같다. 여기서 α와 β는 각각 형상모수(Shape parameter)와 척도모수(Scalparameter)를 의미한다.20)

| (1) |

Fig. 10은 노치의 가공 위치에 따른 충격 흡수에너지를 와이블 확률지에 나타낸 것이다. 확률지 상에서 충격 흡수에너지는 직선으로 표현되고 있으므로 와이블 확률분포에 잘 따른다 할 수 있다. Table 4는 와이블 분포에서 추정한 형상모수 및 척도모수 그리고 산술통계에 의한 표준편차(Std), 평균(Mean) 그리고 변동계수(COV)를 나타낸다. 레이저 및 TIG 용접의 FZ와 HAZ의 형상모수는 모두 BM의 형상모수(40.9)보다 낮게 나타났으며, BM 보다 큰 분산이 나타났다. 특히, T-F과 T-H의 형상모수는 각각 16.9과 22.7으로, 분산의 정도가 심하였다.

Weibull probability distribution of impact absorbed energy depending on position of notch induced at room temperature

척도모수는 63.2 %의 특성수명을 나타낸다. 척도 함수에 대해 레이저 용접의 경우, L-F에서 BM보다 높은 값이 나타났으나, L-H에서는 낮은 값이 나타났다. 레이저 용접 FZ의 충격흡수에너지 향상은 빠른 냉각속도에 의한 결정립이 미세화와 응고 과정에서 생성된 δ-페라이트에 의한 입계의 복잡화에 기인하는 것으로 생각된다. 레이저 용접의 HAZ는 매우 좁은 범위에 생성되며, 이로 인해 노치가 상의 경계를 관통하여 가공될 수 있다. 상의 경계가 응력 집중부로 작용하여 L-H에서 낮은 충격인성이 나타난 것으로 고려된다.

TIG 용접의 경우, T-F와 T-H가 모두 BM보다 낮은 척도함수가 나타났다. TIG 용접의 FZ는 BM보다 미세한 조직을 가지지만, 다중 용접패스에 의해 발생한 조대화 결정립을 포함한다. 조대화 된 결정립이 응력집중부로 작용하여 T-F에서 낮은 충격흡수에너지가 나타난 것으로 생각된다. TIG 용접 HAZ의 충격흡수에너지 저하는 과입열에 의한 결정립의 조대화에 의한 것으로 고려된다. 충격흡수에너지를 고려하였을 때, 레이저 용접이 TIG 용접보다 유리한 것으로 판단된다.

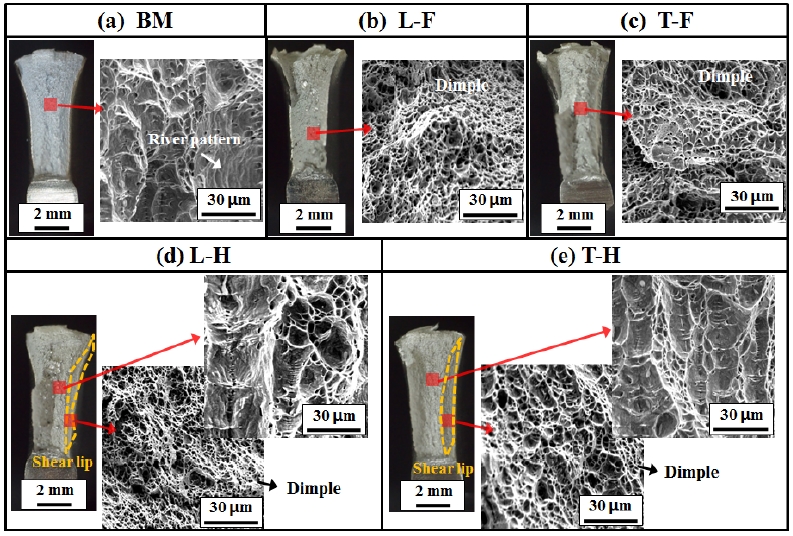

파괴 양상을 고찰하기 위해 충격 파단면을 SEM을 이용하여 관측하였다. Fig. 11(a)는 BM에 노치를 가공한 시험편의 충격 파단면을 나타내며, 파단부의 중심에 딤플을 포함하는 연성파면이 나타났다. Fig. 11(b)와 (c)는 각각 레이저와 TIG 용접부의 FZ에 노치를 도입한 시험편의 충격 파단부를 나타낸다. 두 파면은 Fig. 11(a)보다 미세하며, 밀집된 형상의 딤플을 나타낸다. 이는 결정립이 미세화 되어 상대적으로 높은 인성이 가지기 때문으로 생각된다. Fig. 11(c)에서 상대적으로 딤플의 깊이가 얕고, 밀집도가 낮은 영역이 발견되며, 이는 TIG 용접의 FZ 내에 상대적으로 연성이 부족한 조대화 된 조직이 존재하기 때문으로 고려된다. Fig. 11(d)와 (e)는 각각 레이저와 TIG 용접부의 HAZ에 노치를 도입한 시험편의 파면을 나타낸다. 두 파면은 모두 파단부의 가장자리에서 전형적인 쉐어립(Shear lip)이 나타났으며, 미세한 딤플을 가지는 연성 파면을 나타내었다. 반면 파단부의 중심에서는 BM과 비슷한 파면을 나타내며, 가장자리와 비교하여 상대적으로 연성의 정도가 떨어지는 경향을 보였다.

4. 결 론

레이저 용접과 TIG 용접을 실시한 STS304L 용접부의 미세조직 및 기계적 특성을 평가 및 비교하였으며, 얻어진 결과는 다음과 같다.

1) 레이저 용접은 키홀기구 용입이 일어났으며, TIG 용접은 전도기구로 용입이 일어났다.

2) 레이저 및 TIG 용접의 FZ는 급냉조직이 나타났다. TIG 용접과 달리 레이저 용접은 HAZ가 거의 나타나지 않았다.

3) 레이저 및 TIG 용접의 FZ는 BM보다 높은 값의 경도 분포를 보였다. TIG 용접의 경우, BM보다 낮은 경도를 가지는 영역이 존재하였다.

4) 레이저 용접부의 인장강도와 연신률은 모재와 거의 비슷하게 나타났으나, TIG 용접부는 모재 보다 다소 낮은 값을 나타내었다.

5) 굽힘시험에서 레이저 용접부는 1 mm 이하의 작은 균열이 발생하였다.

6) 충격흡수에너지에 대한 와이블 분석 결과, 모재가 가장 적은 산포를 나타내었다. 특성수명은 레이저 용접의 FZ에서 가장 우수한 값을 나타내었다.

굽힘시험 시 레이저 용접부에서 균열이 나타났지만 ASME section Ⅸ에서 언급한 허용치 3.2 mm 이내였다. 굽힘특성을 제외한 인장 및 충격특성에 대해서는 레이저 용접부가 TIG 용접부보다 우수한 특성을 가지는 것으로 판단된다.

― 기 호 설 명 ―

| BM : | Base metal |

| HAZ : | Heat affected zone |

| FZ : | Fusion zone |

Acknowledgments

본 연구는 산업부 창의산업거점기관지원사업(R004903)의 지원에 의해 작성되었음.

본 논문은 학위논문 “오스테나이트계 스테인리스강의 레이저 용접 시 용접 파라미터에 따른 기계적 특성에 대한 연구”의 일부임.

References

- Sehwa editor, (1992), Stainless Steel Manual, Sehwa, p17.

- J. X. Huang, (2005), "A New Application Ffield of Stainless Steel in China–urban Railway Vehicles", China Metall, 15(10), p4-6.

- L. A. Franson, and Y. Xu, (2003), "Stainless Steel for Automotive Exhaust System", Advanced Materials Processing, 94(4), p18-19.

-

H. C. Yoo, (2014), "Recent Study of Materials and Welding Methods for Nuclear Power Plant", KISTI ReSEAT Program, Pohang, Korea, p790-755.

[https://doi.org/10.5781/JWJ.2015.33.1.14]

- D. Tang, C. M. Wang, M. Tian, J. Wang, and X. Y. Hu, (2015), "Contrasting Study on Quality of SUS301L–HT Joint Fiber Laser Welding and MIG Welding", Chin J Laser, 42(7), p36-38.

- X. J. Wang, and J. H. Ye, (2006), "Microstructure and Mechanical Properties of Friction Stir Weld Joint of Cr18Ni9 Stainless Steel", Hot Work Technol, 35(23), p36-38.

- M. G. Wu, W. Liu, M. Fan, L. Shao, and P. D. Lu, (2005), "Microstructure and mechanical properties of resistance spot welding joint of SUS301L plate", J Beijing JiaoTong Univ, 29(4), p104-106.

-

J. U. Park, G. B. An, and W. H. Woo, (2016), "Characteristic and Measurement Technology of Inner Welding Residual Stresses in Thick Steel Structures", Journal of Welding and Joining, 34(2), p16-21.

[https://doi.org/10.5781/JWJ.2016.34.2.16]

-

S. Kumar, and A. S. Shahi, (2011), "Effect of Heat Input on the Microstructure and Mechanical Properties of Gas Tungsten Arc Welded AISI 304 Stainless Steel Joints", Materials and Design, 32, p3617-3623.

[https://doi.org/10.1016/j.matdes.2011.02.017]

- D. H. Kim, (2016), "Laser Processing", Kyungmoon Books, Seoul, p326-370.

- F. M. Hosking, J. J. Stephend, and A. J. Rejent, (1999), "Intermediate Temperature Joining of Dissimilar Metals", Welding Journal, p127-136.

-

A. G. Olabi, G. Gasalino, K. Y. Benyounis, and M. S. J. Hashmi, (2006), "An ANN and Taguchi Algorithms Integraed Approach to the Optimization of CO2 Laser Welding", Advances in Engineering Software, p1-6.

[https://doi.org/10.1016/j.advengsoft.2006.02.002]

-

Z. Sun, and M. Kuo, (1999), "Bridging the Joint Gap with Wire Feed Laser Welding", Journal of Materials Processing Technology, 87, p213-222.

[https://doi.org/10.1016/S0924-0136(98)00346-X]

-

J. Yan, M. Gao, and X. Zeng, (2010), "Study on Microstructure and Mechanical Properties of 304 Stainless Steel Joints by TIG, Laser and Laser-TIG Hybrid Welding", Optics and Lasers in Engineering, 48, p512-517.

[https://doi.org/10.1016/j.optlaseng.2009.08.009]

-

J. Xu, J. Chen, Y. Duan, C. Yu, J. Chen, and H. Lu, (2017), "Comparison of Residual Stress Induced by TIG and LBW in Girth Weld of AISI 304 Stainless Steel Pipes", Journal of Materials Processing Tech, 248, p178-184.

[https://doi.org/10.1016/j.jmatprotec.2017.05.014]

-

G. Casalino, A. Angelastro, P. Perulli, C. Casavola, and V. Moramarco, (2018), "Study on the Fiber Laser/TIG Weldability of AISI 304 and AISI 410 Dissimilar Weld", Journal of Manufacturing Processes, 35, p216-225.

[https://doi.org/10.1016/j.jmapro.2018.08.005]

- Section II Part A & C, Section IX of ASME Boiler and Pressure Vessel Code, American Society of Mechanical Engineers, (2017).

- J. S. Lee, and J. W. Hong, (1999), "Hot Cracking in Austenitic Stainless Steel Welds", Journal of KWS, 17(5).

-

N. H. Kang, (2010), "Development of Alloy Design and Welding Technology for Austenitic Stainless Steel", The Korean Welding & Joining Society, 28(1), p10-14.

[https://doi.org/10.5781/kwjs.2010.28.1.010]

- Weibull, W, A, (1951), "Statistical Distribution Function of Wide Applicability", Journal of Applied Mechanics, 18, p293-297.

S. M. Jung; Conceptualization, Visualization, Writing–original draft, I. D. Park; Project administration, K. W. Nam; Supervision, B. C. Choi; Resources.