잠열축열재를 이용한 직접접촉식 축열 시스템 : 축열재 충전 높이 및 열매유 유량의 영향

Abstract

The purpose of this study is to develop latent heat storage system with a latent heat storage material for using the middle temperature waste heat(100~200℃) from factory. In this experiment, silicon oil as a heat transfer fluid injected from the nozzle plate of the bottom of a latent heat storage vessel. It flows to the upper direction through PCM region and heat is directly transferred between PCM and oil. In this study, direct contact melting behavior between heat transfer fluid (oil) and erythritol (PCM) were visualized in order to investigate the characteristics of heat storage at difference flow rate of heat transfer fluid (1.6~3.6 kg/min) and packed heigh of PCM (230, 450, 600 mm). The experimental result shows that the amount of heat release is influenced by the flow rate of oil and the packed height of PCM. It is found that the volumetric heat transfer coefficient increases when the flow rate of the oil increases.

Keywords:

Erythritol, Latent Heat, PCM (Phase Change Material), Direct Contact, Waste Heat1. 서 론

최근 열에너지의 효율적인 사용과 기술개발이 중요한 연구과제로 주목받고 있고, 태양열 및 산업폐열 등의 유효한 이용법이 연구되어지고 있다. 이러한 에너지원은 시간적, 양적인 변동이 크기 때문에 안정적으로 에너지를 공급하기 위해서는 열저장이 가능한 축열시스템의 개발이 필요하다.

축열방법에는 물질의 온도변화를 이용하여 열을 저장하는 현열축열, 물질의 융해·응고를 이용하여 열을 저장하는 잠열축열, 화학프로세스를 이용하여 열을 저장하는 화학축열 등이 있다. 축열재의 잠열을 이용한 잠열축열은 단위체적 및 단위질량당의 열에너지 저장용량이 크고, 현열축열보다 장치의 체적과 중량을 크게 줄이는 것이 가능하다. 또한 잠열축열은 일정의 온도로 축열 및 방열이 이루어지기 때문에 안정적으로 에너지를 공급하는 것이 가능하다. 효율적인 축열을 하기위해서는 잠열축열재가 단위체적 및 단위질량당의 축열용량이 크고, 열전도율이 크며, 화학적으로 안정되어 부식성이 없는 등의 특성을 가지고 있는 것이 필요하다. 잠열축열장치는 일반적으로 관형태 및 격막식 열교환기가 사용되고 있다. 종래의 연구로서는 예를 들어 무기물 MgCl2·6H2O의 축열재를 이용한 관 주위에 원형 핀을 설치한 열교환기에 대하여 연구가 진행되고 있다.1) 119℃에 융점을 가지고 있는 에리스리톨을 축열재로 사용한 중저온영역에서의 열에너지 저장시스템으로서 단일관과 다중관식의 열교환기를 각각 설치하고 실험과 수치해석을 하여 비교한 연구가 진행되고 있다.2,3) 또한 열저항이 작은 직접접촉식 연구로서 잠열축열재 테트라데칸과 축냉 열매유로서 저온수용액을 열교환시키는 잠열축냉 시스템에 관하여 연구가 진행되고 있다.4) 축열재로서 파라핀을 과립상의 세라믹스에 함침시킨 입상다공질과 공기의 직접접촉에 관한 연구가 진행되고 있다.5) 20℃ 이하의 중저온 폐열을 열원으로 하는 직접접촉 열교환시스템으로서는 컨테이너 열운송 시스템을 가정하여 수직단면이 원형의 원관형 잠열 축열조에서의 축열재(Erythritol)의 융해·응고거동의 관찰 및 열매유 유량이 열회수율에 미치는 영향에 관하여 연구하였다.6)

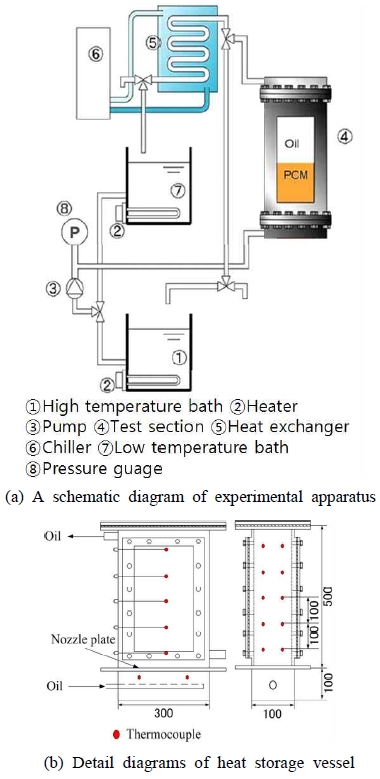

본 연구에서는 공장으로부터 배출되는 150℃ 정도의 폐열을 이용하는 축열시스템의 직접접촉식 잠열축열시스템에 있어서 융해거동을 관찰하기 위해서 실험장치의 개략도 및 시험부 상세도를 Fig. 1(a), (b)에 각각 나타내었다. 실험장치의 구성은 고온용 항온조①와 저온용 항온조⑦, 히터②, 펌프③, 시험부④, 열교환기⑤, 칠러⑥, 압력계⑧로 구성되어 있다. 직사각형 형태의 잠열 축열조는 Fig. 1 (b)에 나타낸 바와 같이 높이 500 mm, 두께 100 mm, 폭 300 mm로 되어 있고, 두께는 앞과 뒷면이 8 mm, 양측면이 6 mm의 철판을 이용하였고, 시험부 내 앞뒤 양측면에 설치한 단열유리에 의해 축열조 내를 가시화 성능향상을 목적으로 하고 있다. 원관형에 비해서 축열재가 많이 충전되는 사각형의 축열용기로 하여 시험부하부에 설치된 노즐판을 통하여 시험부 내에 열매유를 균일하게 유입시켜, 열매유와 축열재(Erythritol)가 직접접촉하여 열교환을 행하는 직접접촉식을 채용하였다. 축열재와 열매유의 접촉면적을 확대시키는 것으로 열교환효율의 향상을 목표로 하였다. 융해거동을 관찰하고 축열재 충전높이와 열매유 유량이 변화할 때 축열속도와 열통과율에 미치는 영향을 검토하였다.

2. 실험장치 및 실험방법

직접접촉식 잠열축열시스템에 있어서 융해거동을 관찰하기 위해서 실험장치의 개략도 및 시험부 상세도를 Fig. 1 (a), (b)에 각각 나타내었다. 실험장치의 구성은 고온용 항온조①와 저온용 항온조⑦, 히터②, 펌프③, 시험부④, 열교환기⑤, 칠러⑥, 압력계⑧로 구성되어 있다. 직사각형 형태의 잠열 축열조는 Fig. 1 (b)에 나타낸 바와 같이 높이 500 mm, 두께 100 mm, 폭 300 mm로 되어 있고, 두께는 앞과 뒷면이 8 mm, 양측면이 6 mm의 철판을 이용하였고, 시험부 내 앞뒤 양측면에 설치한 단열유리에 의해 축열조 내를 가시화가 가능하도록 구성되어 있다. 시험부내에 충전되는 축열재의 양이 적은 경우에는 1단으로, 축열재의 양이 많은 경우에는 2단으로 설치하여 실험을 진행하였다. 1단 시험부의 높이는 500 mm이다. Fig. 1 (b)의 빨간 점들은 시험부내의 온도를 측정하기 위한 열전대의 위치를 나타내고 있고, 시험부내에 총 12개의 열전대 (외경 : Ø 1.0, ± 0.5℃)를 설치하여 온도를 측정하였다. 시험부 하부에 설치되어 있는 노즐 플레이트는 직경 1.2 mm의 구멍이 36개 뚫려 있고, 시험부에 유입하는 열매유의 흐름을 균일하게 할 뿐만 아니라, 시험부 내의 축열재가 하부로 낙하·역류하는 것을 방지한다. 열매유의 온도를 일정하게 공급하기 위하여 고온용 항온조와 저온용 항온조에는 열매유를 가열하기 위한 히터(최대출력 : 2 kW)가 각각 2대 설치되어 있고, 열매유를 순환시키기 위한 펌프(최대출력 : 550 W), 저온용 항온조에 되돌아 오는 열매유를 냉각하는 판형 열교환기, 열교환기에 냉각수를 공급하는 칠러(냉각능력 : 3,900 kcal/hr), 열매유의 압력을 측청하는 압력계(측정범위 : 5 kPa ~ 100 MPa) 등의 기기를 사용했다.

본 연구에서 사용한 축열재 에리스리톨(미츠비시화학, 순도 : 98%)과 열매유 실리콘 오일의 물성치를 Table 1에 나타내었다.6,7) 유기계 잠열축열재인 에리스리톨은 포도당을 원료로 하는 다당류의 감미료이고 식품에도 사용되고 있다. 에리스리톨은 119℃의 융점을 가지고 있고, 단위질량당의 잠열량이 340 kJ/kg로 높은 값을 가지고 있다. 열매유는 에리스리톨과 불용성의 성질을 가지고 있고, 축열재보다 밀도가 낮으면서 인화점이 높은 무색투명 등의 조건을 가지고 있는 실리콘오일을 선택하였다. 열매유의 유량 foil kg/min, 축열재 충전높이 H mm 등의 실험조건을 Table 2에 나타내었다. 축열실험의 준비단계는 저온용 항온조로부터 시험부 입구에 90℃ 정도의 열매유를 펌프에 순환시켜서 시험부내의 온도를 90℃로 안정시킨 후, 저온용항온조에서 공급하던 열매유를 고온용 항온조의 열매유로 변경하여 공급하고, 고온용 항온조에서 공급되는 열매유와 축열재의 열교환을 통하여 융해 및 축열과정이 진행된다. 시험부를 통과하여 배출되는 열매유는 고온용 항온조에 돌아오는 순환과정을 반복한다. 즉 실험완료의 조건으로 축열과정에서는 축열재의 융점이 약 119℃이기 때문에 충분히 융해가 되었다고 생각되어지는 열매유 출구온도가 140℃로 정하여 실험을 수행하였다.

3. 실험결과 및 고찰

3.1 융해거동 및 시험부내 온도변화

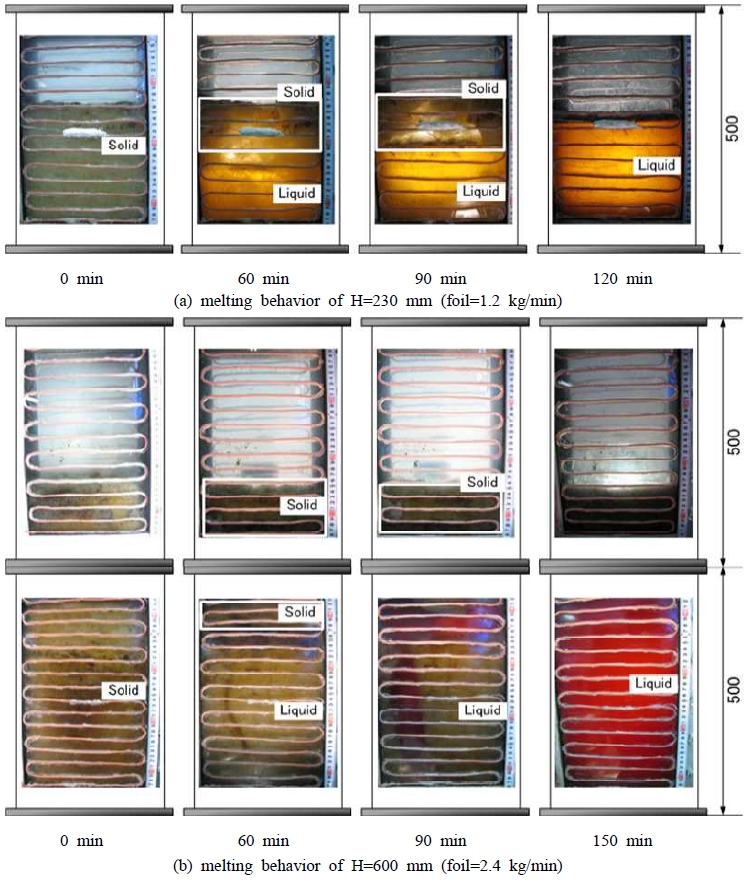

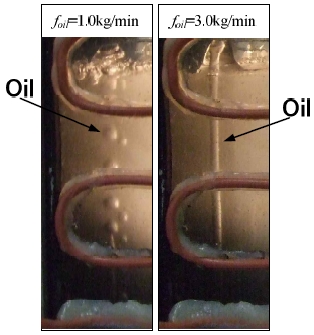

Fig. 2에 축열재 충전높이를 H=230, 600 mm로 한 경우의 시험부 내 축열재 융해거동의 가시화 사진을 나타내었다. 융해초기에는 고온의 열매유가 응고 시에 형성된 다수의 유로를 통과하며 열교환이 이루어지기 때문에 축열재층 내부에서는 열전도에 의한 열교환이 이루어진다고 생각되어지고 유로의 주변에서부터 융해가 진행되며, 융해한 액상의 축열재가 밀도차에 의해서 시험부하부에 저장된다. 축열재 충전높이 H=230 mm의 경우에는 시험부 하부로부터 공급되는 고온의 열매유와 열교환을 통하여 축열재층 하부에서부터 융해가 진행되어 액체로 변화하게 되며 시간의 경과와 함께 상부의 고체의 축열재가 융해되는 것이 확인된다. 그러나 축열재 충전높이 H=600 mm의 실험개시 후 30 min에서는 원주형태로 융해한 부분, 실험개시 후 90 min에서는 융해한 부분이 두꺼워진 것이 관찰된다.

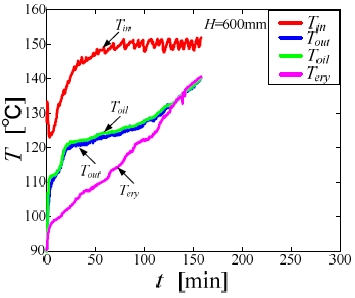

Fig. 3에 축열재 충전높이 H=600 mm의 열매유 유량 foil=2.4 kg/min에 있어서 시험부의 열매유 입구온도(Tin), 출구온도(Tout)와 열매유층 온도(Toil), 축열재층(Tery)의 온도를 나타내었다. Fig. 3을 살펴보면 축열실험 개시 후 약 30 min 정도까지 시험부 출구온도(Tout), 열매유온도(Toil)는 현열축열에 의해 급속한 온도상응이 확인된다. 그러나 그 후에는 시험부 출구온도(Tout), 열매유온도(Toil)가 완만하게 변화하고 있는 것으로부터 상변화에 의한 잠열축열이 이루어지고 있고, 실험개시 100 min이후에는 대부분의 축열재가 융해하였기 때문에 다시 한번 현열축열이 이루어지고 있는 것이 확인되었다.

또한 축열과정의 열매유온도와 축열재온도의 차이가 크게 나타나는 것이 확인된다. 이것은 축열(융해)과정 초기에서는 응고가 진행하는 사이에 형성된 유로를 통과하기 때문에 열매유가 축열재와 충분하게 열교환이 이루어지지 않은 상태에서 열매유층을 통과하기 때문이라고 생각된다.

3.2 축열재 충전높이가 축열재에 미치는 영향

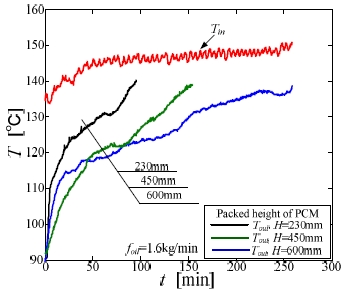

Fig. 4에 각 축열재 충전높이 H=230, 450, 600 mm에 있어서 열매유 유량 foil=1.6 kg/min에서의 축열과정의 열매유 출입구온도 변화를 나타내었다. Fig. 4의 축열과정에서는 열매유(150℃)와 축열재(초기온도 90℃)의 열교환으로부터 모든 충전높이에서도 출구의 온도가 축열개시 직후 급속하게 높아지고 있고, 약 120℃ 부근에서 온도구배가 완만해지는 것이 확인되었으며 잠열축열이 이루어지고 있다고 생각된다.

축열량을 출·입구 열매유 온도차 및 열매유 질량유량 foil kg/min, 열매유 비열 Cpoil kJ/(kg·K)을 이용하여 단위시간당의 축열속도 PM는 식 (1)과 같이 실험 개시부터 축열량 QM [kJ], 은 식 (2)와 같이 산출했다.

| (1) |

| (2) |

여기에서, foil : 열매유 유량, Cpoil : 열매유 비열, Toutlet_oil : 열매유 출구온도, Tinlet_oil : 열매유 입구온도이다.

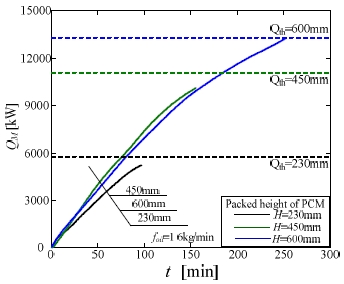

Fig. 5에 각 충전높이에 있어서 축열량을 나타내었다. 여기에서 Qth=230, 450, 600 mm의 각 점선은 이론 축열량을 나타냈다.

Fig. 5에 나타낸 축열량에 관해서도 축열재 충전높이를 증가시키는 것에 의해 축열에 필요한 시간이 증가하고 있다. 또한 축열재 충전높이 H=450, 600 mm에서는 축열량의 곡선의 기울기에 큰 차이는 없고, 직접접촉으로 충분한 열교환이 이루어지고 있는 것을 나타내고 있다고 생각되어지지만, H=230 mm에서는 H=450, 600 mm와 비교해 보면 축열량 곡선의 기울기가 낮아 축열시에는 축열재 충전높이가 230 mm 정도에서는 열교환이 완료되지 않는다고 생각된다. 즉 축열재의 축열량(QPCM)을 고체 현열구간에서 현열량, 잠열량 및 액체 현열구간에서의 현열량의 합으로 구하였고, 열매유 온도상승에 의한 현열량(Qoil)과 시험부의 열용량분(Qt)를 더하여 이론치(Qth)로 하였다. 이론 축열량은 90℃부터 140℃까지의 온도범위로 구하였다. 한가지 예로서 H=600 mm의 경우에는 축열과정에서 QPCM=11,710 kJ, Qoil=920 kJ, Qt=1,000 kJ, Qth=13,630 kJ이다.

3.3 열매유 유량의 영향

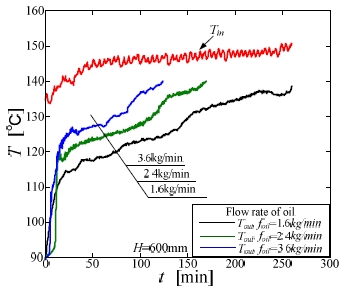

Fig. 6에 열매유 유량 foil=1.0~3.6 kg/min에 있어서 축열재 충전높이 H=600 mm의 경우 축열과정출·입구온도 변화를 나타내었다.

Fig. 7에는 축열재층을 통과하는 열매유의 상승 형태를 나타내었다. Fig. 6 축열과정에 관해서도 열매유 유량의 증가에 따라 축열시간이 단축되고 있지만, 입구와 출구의 온도차가 적게 나고 있는 것을 알 수 있다. 축열과정의 경우에는 초기에 고상의 축열재층의 고정된 유로를 통과하기 때문에 열매유 유량이 많아지면 축열재층을 통과하는 열매유의 속도가 빠르게 되고, 열매유의 단위질량당으로서는 열교환량이 작은 형태로 축열층을 통과하기 때문에 온도차가 작게 난다고 생각되어진다.

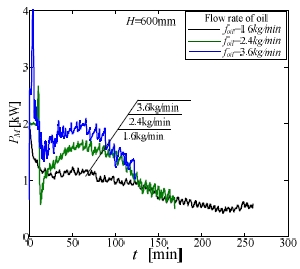

Fig. 8에 각 열매유 유량에 있어서 단위시간당 축열 속도 변화를 나타내었다. 모든 열매유 유량의 경우도 융해 개시 당시에는 열매유 온도와 축열재의 온도차가 크기 때문에 높은 축열 속도를 나타내고 있지만, 시간경과와 함께 축열 속도가 감소하고 있다. 또한 열매유 유량을 증가시키면 고속 축열이 이루어지는 것을 알 수 있다.

3.4 열통과율

열매유와 축열재의 열전달을 검토함에 있어 접촉 전열면적은 조건으로부터 변화하기 때문에 열매유와 축열재 사이의 열이동에 관해서 열매유 출입구의 엔탈피차, 축열재와 공급 열매유의 온도차, 축열재 체적을 이용하여 예전부터 사용되던 축열재 단위체적당의 열통과율을 식 (3)과 같게 산출했다. 축열시의 평균 열통과율 KM_AVG는 식 (4)와 같게 정의하였다.

| (3) |

| (4) |

여기에서 tf 는 축열 완료시간이다.

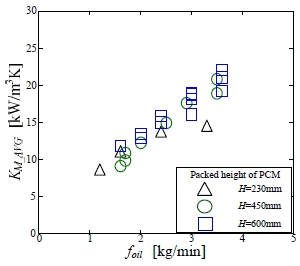

Fig. 9에 각 축열재 충전높이와 각 열매유유량에 있어서 축열과정의 평균 열통과율을 나타낸다. 열매유 유량이 증가하면 축열과정의 열통과율은 커진다. Fig. 9로부터 축열과정의 열통과율을 보면 축열재 충전높이에 의한 열통과율의 차가 거의 없는 것이 확인된다.

축열과정에서는 초기에 고상 축열재층의 유로를 통과하기 때문에 열매유와 축열재는 열전도에 의한 열교환이 이루어지기 때문이라고 생각되며, 그 결과로서 축열재 충전높이를 증가시켜도 거의 비례하여 열이동량이 증가하고, 큰 열통과율의 차가 나지 않았다고 생각된다. 축열시의 열이동 특성을 고찰해서 축열조의 열적 설계를 행할 필요가 있다.

4. 결 론

본 연구에서는 공장으로부터 배출되고 있는 150℃ 정도의 중저온폐열을 열원으로 사용하는 것을 상정하여 직접접촉식 잠열축열조에 있어서 에리스리톨의 융해거동을 관찰하였다. 또한 축열재 충전높이와 열매유 유량을 파라메터로 축열실험을 행하여 이하의 결론을 얻었다.

1) 축열(융해)과정에서는 응고시에 형성된 축열재층의 유로를 통과하기 때문에, 융해초기에 축열재층 내는 열전도에 의한 열교환이 이루어진다고 추정된다.

2) 축열과정의 열매유온도와 축열재온도의 차이가 크게 나타나는 것은 축열과정 초기에는 응고가 진행하는 사이에 형성된 유로를 열매유가 통과하여 충분하게 열교환이 이루어지지 않는다.

3) 열매유 유량을 증가시키면 높은 축열속도를 나타내고, 축열시에 필요한 시간이 단축된다. 또한 축열과정의 열통과율은 열매유유량의 증가와 함께 커지게 된다.

4) 축열과정의 단위체적당 열통과율은 축열재 충전높이를 증가시켜도 거의 차이가 발생하지 않는다.

― 기 호 설 명 ―

| P : | 축열 속도, [kW] |

| Cp : | 정압비열, [kJ/(kg·K)] |

| T : | 온도, ℃ |

| Q : | 축열량, [kJ] |

| H : | 축열재의 충전 높이, [mm] |

| K : | 열통과율, [kW/(m3ㆍK)] |

| V : | PCM의 체적, [m3] |

하첨자

| PCM : | 축열재 |

| M : | 축열 과정 |

| th : | 이론치 |

| oil : | 열매유 |

| f : | 종료 |

| AVG : | 평균 |

| t : | 잠열 저장조 |

Acknowledgments

이 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(No.2017R1D1A1B03036075).

References

-

J. C. Choi, and S. D. Kim, (1992), "Heat-transfer charateristics of a latent heat storage system using MgCl2·6H2O", Energy, 17(12), p1153-1164.

[https://doi.org/10.1016/0360-5442(92)90004-J]

-

F. Agyenim, P. Eames, and M. Smyth, (2009), "A comparison of heat transfer enhancement in a medium temperature thermal energy storage heat exchanger using fins", Solar Energy, 83, p1509-1520.

[https://doi.org/10.1016/j.solener.2009.04.007]

-

F. Agyenim, P. Eames, and M. Smyth, (2010), "Heat transfer enhancement in medium temperature thermal energy storage system using a multitube heat transfer array", Renewable energy, 35, p198-209.

[https://doi.org/10.1016/j.renene.2009.03.010]

- H. Inaba, and K. Sato, (1994), "Fundmental study on latent cold heat storage by means of oil droplets with low freezing point (1st report, flow and solidification characteristics of tetradecane droplets ascending in low-temperature water solution)", Japan Society of mechanical Engineers, (94-0549), p258-265.

- K. Nagano, S. Takeda, T. Mochida, and K. Shimakura, (2002), "A STUDY ON CHARACTERISTICS OF DIRECT HEAT EXCHANGE BETWEEN GRANULATED PHASE CHANGE MATERIALS AND AIR", J. Archit. Palnn. Environ. Eng, (556), p55-61.

-

A. Kaizawa, H. Kamano, A. Kawai, T. Jozuka, T. Senda, N. Maruoka, and T. Akiyama, (2008), " Thermal and flow behaviors in heat transportation container using phase change material", Energy Conversion & Management, 49, p698-706.

[https://doi.org/10.1016/j.enconman.2007.07.022]

- Matsumura oil, http://www.matsumura-oil.co.jp/products/prdc/brl_si_m.htm