CNG 버스용 NGOC/LNT+SCR 촉매의 De-CH4/NOx 성능

Abstract

In order to meet the stricter emission regulations of internal combustion engines based on fossil fuel, the proportion of after-treatments for vehicle and vessel is increasing gradually. Natural gas is a clean fuel that rarely emits air pollutants and has mainly been used as fuel for city buses. This study is to investigate the performance of De-CH4/NOx of NGOC/LNT-SCR catalysts for CNG buses. The NGOC catalyst with loaded Pd(OCOCH3)2 Precusor exhibited 50% at CH4 conversion rate at 350℃ and 88% at 500℃. NGOC/LNT catalyst prepared by two layer and zone coating method showed CH4 reduction rate of about 20% at 350℃ and CH4 reduction ability of one layer coating method was about 7% because the Pd dispersivity with selectivity for CH4 oxidation was lowered. In the de-CH4 performance of the NGOC-LNT-SCR combined system(Fresh), the CH4 conversion rate was about 28% at the catalyst temperature of 350℃, and the de-CH4 performance of the catalyst system aged for 10 hours at 700℃ was about 14%.

Keywords:

Catalyst, CH4, CNG, NOx, Pd1. 서 론

최근에 자동차에서 배출되는 유독성 가스로 인하여 환경오염 및 미세먼지 등 사회적인 문제가 심각해지고 있으며, 이에 따라 배기가스 규제도 엄격해지고 있다.1-2) ‘디젤게이트’의 사회적인 이슈가 전 세계로 확산되면서 클린디젤(clean diesel)을 지향하던 디젤자동차의 수요는 감소하고 있으며, 전기차 및 무인자동차 등의 파워트레인(power train)의 변화의 물결이 계속되고 있다. 천연가스는 대기환경 오염물질을 거의 배출하지 않는 청정연료이며, 화석연료 중 석유에 버금갈 만큼 풍부한 매장량을 가지고 있으며, 향후 30년 내에 에너지 소비량 중 천연가스가 30~40%로 증가할 것으로 전망되고 있다. 최근에 전기차, 수소차 및 하이브리드 자동차의 시장 점유율이 조금씩 증가하고 있지만 천연가스는 연료가 가지고 있는 장점이 큰 청정연료이다. 주로 시내버스에 중점적으로 장착(retrofit)되어 사용되어져 왔으며, 최근에는 셰일가스(shale gas) 시추 기술혁신으로 인하여 매장량이 풍부한 천연가스의 가격은 안정화되어 연료의 장점이 많은 천연가스 활동도가 커질 것으로 전망하고 있다.3) 국내·외를 통하여 CNG(Compressed Natural Gas) 버스의 공급이 증대되고 있으며, 이에 대한 배기가스 또한 엄격해지고 있다. 이 연구는 post Euro 6 배기규제 대응을 위하여 de-CH4/NOx 동시저감 능력이 뛰어난 촉매 시스템 개발을 목표로 하며, 안정적인 구조를 가지고 있는 CH4의 저온활성 향상과 NOx 저감 능력 향상을 위하여 Pd 전구체 종류, 촉매 물질의 함침 순서, 코팅법과 CNG 엔진을 통하여 촉매의 성능을 파악하였다.

2. 실험 및 방법

13종의 촉매를 합침법(impregnation)을 이용하여 제조하였으며, γ-Al2O3 지지체(support)에 촉매물질(Pt, Pd, Rh)과 조촉매(BaO)를 무게를 측정하여 담지하였다. 건조, 밀링 및 소성의 제조공정을 거친 후 80g/L(400CPSI) 촉매 파우더를 담체(substrate)에 코팅하였고, 500℃에서 2 hr 동안 공기로 소성하였고, 수소로 30분 동안 환원시켰다. 13종의 NGOC, LNT 및 SCR 촉매의 de-CH4/NOx 특성을 파악하기 위하여 모델가스촉매반응장치4)와 1리터급의 CNG 엔진을 이용하였다. 모델가스 성분은 CNG 버스의 배출가스를 고려하여 Table 1와 같이 설정하였다. 촉매의 성능평가는 200∼500℃까지 정상상태조건으로 평가하였다. 이에 관한 촉매의 세부 규격은 Table 2에 나타내었다.

촉매물질의 형상과 사이즈 확인하기 위해 TEM(TEM, JEM-2000FXⅡ(200kV), JEOL)을 이용하였으며, 촉매물질의 결정구조를 파악하기 위해 X-ray 회절법을 이용하였다(XRD, X’Pert PRO, PANalytical). 촉매의 de-CH4/NOx 성능은 아래 식 (1)과 같이 계산하였으며, 촉매 반응 후의 가스 성분은 가스분석기(VarioPlus Industrial, MRU Instruments, Inc.)를 이용하여 정량적으로 평가하였다.

| (1) |

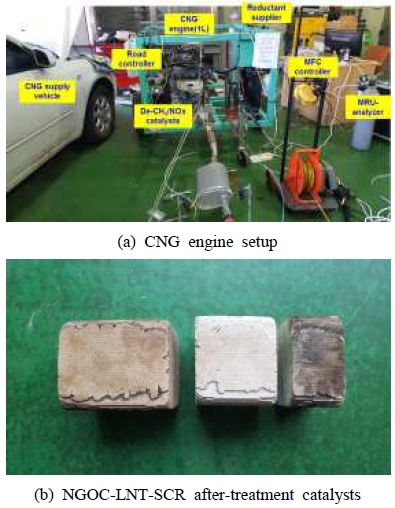

촉매의 연구개발에 최적장치인 모델가스반응장치4)를 이용하였으며, 가스공급부와 반응부 및 분석장치부로 구성되어 있다. Fig. 1은 촉매시스템 최적설계를 위하여 모델가스반응장치에서 도출된 결과를 토대로 촉매 평가를 위한 CNG 엔진의 실험 장치를 나타내고 있다. 1리터급의 CNG 엔진을 이용하였고 배출가스의 온도는 연료량 증대와 부하장치(히터)를 설치하여 온도를 조절하였다. CNG 엔진의 사양은 Table 3에 나타내었다.

3. 결과 및 고찰

3.1 Pd 전구체에 따른 NGOC 촉매의 De-CH4 성능

무극성 분자인 메탄(CH4)은 파라핀 계열로 분해반응의 엔탈피가 74.91 kJ/mol인 안정된 화합물로서5) 연소반응과 치환반응을 통하여 산화된다. 아래 식은 연소반응을 나타내고 있다.

| (2) |

Fig. 2는 CNG 버스에서 CH4와 NOx가 저감되는 메커니즘을 나타내고 있다. 희박운전 중에는 CH4와 NOx가 전단에 장착된 NGOC(Natural Gas Oxidation Catalyst)/LNT(Lean NOx Trap)에 의해 산화되고 NOx는 Ba에 흡장된다. Ba 사이트에 흡장된 NOx가 포화에 이르면 환원제(reductant) CO, HC 및 H2에 의해 환원된다. LNT 촉매에서 NOx가 환원되는 동안 촉매의 활성이 저하되면 NH3가 생성되며 촉매시스템 후단에 있는 SCR(Selectivity Catalytic Reduction)촉매의 환원제가 되어 NOx는 저감된다.

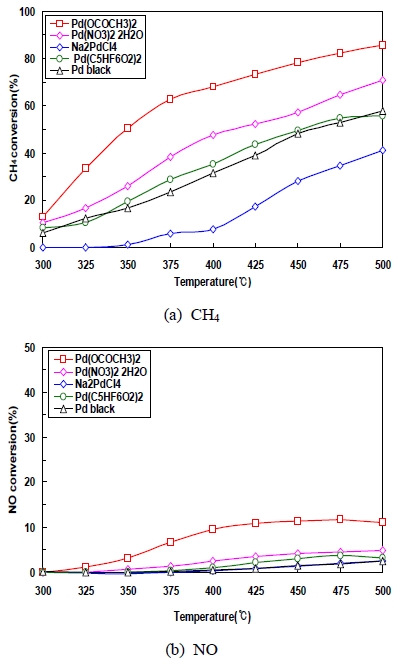

Fig. 3은 안전적인 구조를 가지고 있는 CH4 저감 능력 향상을 위하여 NGOC(Natural Gas Oxidation Catalyst)촉매의 Pd 전구체 종류에 따른 de-CH4/NO 성능을 나타내고 있다. Fig. 3(a)에서 5종 NGOC 촉매의 de-CH4 저감 능력을 보면, Na2PdCl4 전구체가 담지된 NGOC 촉매의 CH4 산화능력이 500℃에서 약 40%로써 가장 낮다. Pd(OCOCH3)2 전구체가 담지된 NGOC 촉매는 350℃에서 CH4 저감 능력이 50%, 500℃에서 88%를 나타내며 가장 CH4 저감 능력이 가장 우수하다.

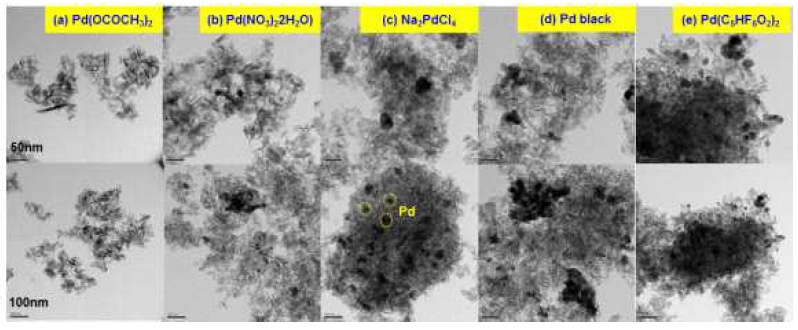

Fig. 4는 5종의 NGOC 촉매의 Pd 전구체에 따른 TEM 이미지를 나타내고 있다. Pd 전구체에 따른 영향을 파악하기 위하여 지지체 Al2O3에 Pd만 담지하였으므로 다른 조촉매는 담지하지 않았다. Fig. 4의 (c), (d) 및 (e) NGOC 촉매는 약 5 nm급의 촉매 Pd가 응집(agglomeration)되는 경향이 크며, 촉매의 응집은 촉매의 활성이 저하되는 원인이 된다. Fig. 4(a)의 NGOC 촉매는 Pd 입자가 작고 분산이 잘 되어 있으므로 촉매의 활성은 좋아진다.

Fig. 3(b)는 Pd 전구체 종류에 따른 NO 전환율을 나타내고 있다. NOx 흡장물질(BaO)이 담지되지 않았기 때문에 NO는 Pd만으로 산화된다. NO 산화능력은 귀금속 Pt가 선택도(selectivity)가 높지만, NO 산화능력은 Pd(OCOCH3)2 NGOC 촉매가 325℃에서 시작하여 425℃에서 약 12%의 NO 산화능력을 나타내고 있다. Pd는 NO 선택도는 낮지만 촉매 분산도는 NO 산화능력을 향상시킬 수 있다.

3.2 NGOC/LNT 촉매의 함침순서와 코팅법 따른 De-CH4/NOx 특성

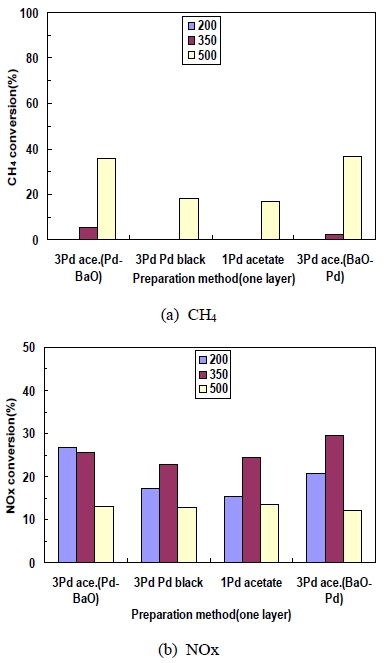

촉매는 촉매물질, 조촉매 및 제조법에 따라 촉매의 성능은 변화될 수 있다. Fig. 5는 NGOC/LNT 촉매를 단일층 코팅법을 이용하여 제조하였고, Pd의 함침 순서와 Pd 함량에 따른 CH4와 NOx 저감 성능을 나타내고 있다. 3Pd(OCOCH3)2(acetate) NGOC 촉매(Pd-BaO)는 3Pd black NGOC 촉매에 비해 350℃에서 CH4가 저감이 되면서 500℃에서 약 38% 정화 성능을 나타내고 있다. 1Pd acetate NGOC 촉매는 3Pd acetate NGOC(Pd-BaO)에 비해 CH4 저감 능력이 350℃와 500℃에서 약 20% 수준으로 낮다. 이는 촉매 Pd 함량이 너무 작아 촉매 활성 사이트가 작아짐에 따라 de-CH4 능력이 저하된 것이다. 3Pd acetate NGOC 촉매(Pd-BaO)의 주촉매 Pd와 조촉매 BaO의 함침순서에 따른 영향을 살펴보면, 촉매온도 350℃에서 약 7%와 3% 수준으로, 주촉매 Pd를 함침하고 BaO를 함침하는 경우가 de-CH4 성능이 소폭 향상되고 있다. 이는 주촉매 Pd가 CH4에 대한 선택도가 높으므로 촉매의 분산이 잘 되었기 때문에 촉매의 활성이 향상되었다고 판단한다.

Fig. 5(b)의 NOx 전환율에서도 3Pd acetate NGOC 촉매(Pd-BaO)가 온도 전체 영역에서 de-NOx 성능이 높다. 특히 200℃ 저온영역에서 약 37% 수준으로 촉매활성이 높고 500℃ 고온에서는 약 14% 수준으로 같은 수준의 de-NOx 성능을 나타내고 있다. 이와 같은 결과를 토대로 3Pd acetate NGOC 촉매(Pd-BaO)가 촉매 함량도 적정하고 함침하는 순서에 따라서도 적합한 제조법이라고 판단한다.

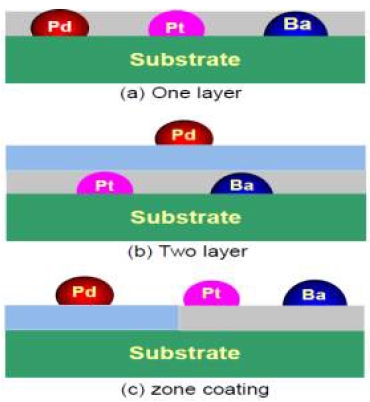

Fig. 6은 CH4와 NOx 저감 능력 향상을 위하여 촉매의 코팅 방법을 나타내고 있다. 단일층(one layer) 코팅 방법은 NGOC 촉매에 LNT 촉매 물질을 함께 함침하여 단일층으로 코팅한 것이다(8번 catalyst). 이중층(two layer) 코팅법은 LNT 촉매를 먼저 코팅하고 소성한 후 NGOC 촉매를 코팅하여 소성과 환원시킨 촉매 코팅법이다. Fig. 6(c)의 존코팅(zone coating) 방법은 촉매 담체에 전단 부분에는 CH4 저감을 위한 NGOC를 코팅하고 후단 부분에는 NOx 저감을 위하여 LNT 물질을 코팅하여 소성·환원한 제조법이다.

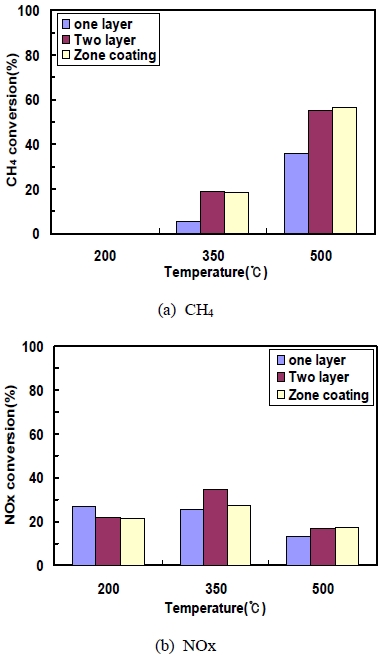

Fig. 7은 촉매 코팅법에 따른 유해가스 전환율을 나타내고 있다. Fig. 7(a)의 CH4 전환율을 살펴보면 350℃에서 이중층과 존코팅 방법은 약 20% 수준의 CH4 저감률을 나타내고 있지만 단일층 코팅방법은 약 7% 수준으로 CH4 저감 능력이 저하되고 있다. 이는 NGOC와 LNT 촉매물질을 함께 함침하면서 CH4 저감에 선택성이 있는 Pd 분산도가 저하되어 촉매 성능이 저하되었다고 판단한다.

이중층과 존코팅법은 동등 수준의 CH4 저감 능력을 나타내고 있으며, 이를 통하여 이종 성분의 배기가스를 저감하기 위해서는 주촉매의 분산도 향상이 중요하며 단일층보다는 이중층이나 존코팅법이 성능 개선에 영향을 미칠 수 있다. Fig. 7(b)의 NOx 전환율에서는 200℃, 500℃의 온도보다는 350℃ 중온에서 NOx 정화성능이 높다. 이는 NOx를 흡장하고 반응하고 탈착하는 전체과정의 반응속도가 빨라졌기 때문이다. 전반적으로 de-NOx 성능 또한 이중층 촉매 코팅법이 소폭 높고, 단일층 성능이 저하되는 경향을 나타내고 있다. 이중층과 존코팅법은 동등 수준의 de-CH4/NOx 저감 능력을 나타내고 있으며, 이를 통하여 이종 성분의 배기가스를 저감하기 위해서는 주촉매의 분산도 향상이 중요하기 때문에 단일층보다는 이중층이나 존코팅법이 성능 개선에 영향을 미칠 수 있다.

3.3 엔진 실험을 통한 온도에 따른 NGOC/LNT+SCR복합시스템의 De-CH4/NOx 성능 특성

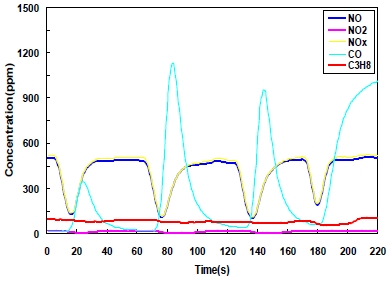

엔진실험을 통한 촉매 성능특성 시험을 위해서 1리터급의 가솔린 엔진을 CNG 엔진 시스템으로 개조한 후 희박(lean)과 과농(rich) 조건이 가능하도록 시스템을 구축하였다. Fig. 8은 촉매온도 350℃에서 CH4와 NOx를 저감시키는 촉매시스템의 가스농도의 거동을 나타내고 있다. 희박과 과농조건은 50/10s 조건으로 운전하였고, 환원제는 2% CO와 1% H2를 공급하였다. 희박상태에서 CH4는 전단에 있는 NGOC에 의해 산화되고 NOx는 중간에 장착되어 있는 LNT 촉매에 의해 저감된다. 후단에 있는 SCR 촉매는 LNT 촉매의 환원 과정 동안 발생되는 중간생성물인 NH3를 이용하여 NOx를 추가적으로 감소시킨다.

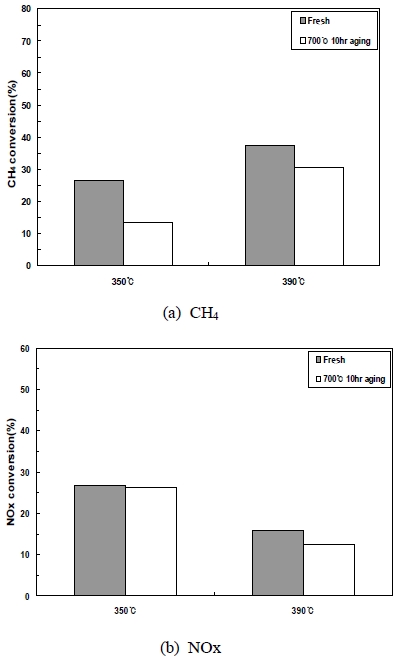

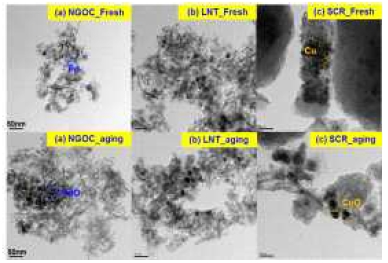

Fig. 9는 CNG 엔진에서 NGOC+LNT+SCR 복합시스템의 Fresh와 700℃에서 10 hr으로 열화(aging)한 후 de-CH4/NOx 성능을 나타내고 있다. NGOC, LNT 및 SCR 촉매는 de-CH4/NOx 성능이 향상되며 촉매의 경제성을 고려하여 제조한 촉매이다. Fig. 9(a)의 de-CH4 성능에서 촉매온도 350℃에서 CH4 정화성능은 약 28%를 나타내고 있다. 700℃에서 10 hr 동안 열화시킨 촉매시스템은 약 14% 수준으로 de-CH4 성능이 감소하였다. 이는 Fig. 10의 TEM 이미지를 보면, NGOC+LNT+SCR의 Fresh 복합시스템은 촉매 물질들이 작은 입자사이즈로 분산도가 향상되어 있다. 하지만 700℃ 10 hr 동안 고온으로 열화된 촉매는 귀금속(Pd, Pt 및 Rh) 및 전이금속 Cu 입자가 이동(migration)과 응집(agglomeration) 과정을 거치면서 촉매의 활성사이트가 작아지고 반응속도가 저하됨에 따라 de-CH4 성능이 저하된다. Fig. 9(b)의 de-NOx 성능을 살펴보면, 350℃ 온도에서 NOx 정화성능이 증가하며 Fresh 조건의 경우 약 27%의 NOx 정화성능을 나타내고 있다. 열화된 촉매는 de-NOx 성능이 약 1% 수준으로 미미하게 저하되었으며, NOx 저감은 주로 LNT, SCR 중 LNT 촉매의 열적인 열화로 인하여 활성이 저하되기 때문이다.

Fig 10은 NGOC+LNT+SCR 복합시스템의 열화에 따른 TEM 이미지를 나타내고 있다. LNT, SCR 촉매가 열화된 경우 귀금속과 전이금속의 응집으로 인한 분산도가 저하되면 촉매가 유해가스를 저감시키는 반응속도가 저하된다.

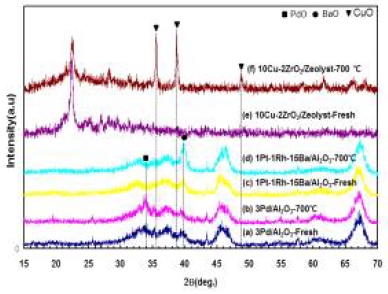

Fig. 11은 NGOC+LNT+SCR 복합시스템의 열화에 따른 XRD 피크를 나타내고 있다. Fig. 11 (a), (b)는 NGOC 촉매 중 귀금속 Pd가 열화 됨에 따라 PdO의 안정된 결정상으로 변함을 보여주고 있다. Fig 11 (c), (d)는 LNT 촉매가 열화됨에 따라 NOx 흡장물질 BaO가 촉매 표면에 존재함을 보여주고 있으며, (e), (f)는 후단에 장착되는 SCR 촉매의 열화에 따른 피크를 보여주고 있다. 촉매 역할을 하는 전이금속 Cu가 700℃ 10 hr 동안 열화에 의하여 CuO가 결정화 됨을 볼 수 있으며, 이는 촉매의 반응속도를 저하시킨다.

4. 결 론

CH4의 저온활성과 NOx 저감 능력 향상을 위하여 Pd 전구체 종류, 촉매 물질의 함침 순서, 코팅법 및 엔진실험에 대한 연구 결과는 아래와 같다.

1) Pd(OCOCH3)2 전구체가 담지된 NGOC 촉매는 350℃에서 CH4 저감 능력이 50%, 500℃에서 88%를 나타내며 가장 CH4 저감 능력이 가장 우수하였다.

2) 이중층과 존코팅 방법으로 제조된 NGOC/LNT 촉매는 350℃에서 약 20% 수준의 CH4 저감률을 나타냈고, 단일층 코팅방법은 약 7% 수준으로 CH4 저감 능력이 저하되었다. 이것은 NGOC와 LNT 촉매물질을 함께 함침하면서 CH4 저감 능력에 선택성이 있는 Pd 분산도가 저하되었기 때문이다.

3) NGOC+LNT+SCR 복합시스템(Fresh)의 엔진실험의 de-CH4 성능에서 촉매온도 350℃에서 CH4 정화성능은 약 28%를 나타내었고, 700℃에서 10 hr 동안 열화시킨 촉매시스템은 약 14% 수준으로 de-CH4 성능이 감소하였다. NGOC+LNT+SCR의 Fresh 복합시스템의 촉매 물질들은 작은 입자 사이즈로 분산도가 향상되어 있기 때문이었다.

4) 엔진 실험에서 350℃ 온도에서 NOx 정화성능이 증가하였으며, Fresh 조건의 경우 약 27%의 NOx 정화성능을 나타내었다. 열화된 촉매는 de-NOx 성능이 약 1% 수준으로 미미하게 저하되었으며, NOx 저감은 주로 LNT, SCR 중 LNT 촉매의 열적인 열화로 인하여 활성이 저하되었기 때문이다.

Acknowledgments

이 연구는 한국연구재단 이공계기초연구사업(NRF-2015R1D1A1A01058708) 일환으로 수행된 결과이며 지원에 감사드립니다.

References

-

C. K. Seo, (2016), "NH3 Generation Characteristics of a LNT Catalyst Downstream", The Korean Society for Power System Engineering, 20(1), p18-23.

[https://doi.org/10.9726/kspse.2016.20.1.018]

-

H. J. Kim, J. W. Chung, J. H. Kang, J. W. Lee, and J. S. Park, (2016), "Study on the High Efficiency Cleaning Performance of the Diesel Vehicle DPF", Journal of the Korea Academia-Industrial Cooperation Society, 17(3), p163-170.

[https://doi.org/10.5762/kais.2016.17.3.163]

- C. K. Seo, and B. C. Choi, (2017), "The De-CH4 Characteristics of NGOC for CH4 Reduction of a CNG Bus", Journal of the Korea Academia-Industrial Cooperation Society, 18(5), p708-715.

-

C. K. Seo, (2016), "NH3 Generation Characteristics of a LNG Catalyst Downstream", Journal of The Korean Society for Power System Engineering, 20(1), p18-23.

[https://doi.org/10.9726/kspse.2016.20.1.018]

- H. J. Seo, and U. I. Kang, (2010), "Partial Oxidation of Methane to H2 over Pd/Ti-SPK and Pd/Zr-SPK Catalysts and Characterization", Appl. Chem. Eng, 21(6), p648-652.