하이브리드 전기추진시스템의 축전지 충·방전 특성 분석

Abstract

This paper describes a hybrid electric propulsion system consisted of an engine-driven system and an electrically driven system. Generally, small special purpose ships such as coast guard patrol ships and environmental patrol ships are propelled by water-jets driven. If these vessels adopt a hybrid electric propulsion system, they are only propelled by the electric propulsion system using the electric energy stored in the battery in the low-speed operation mode. Therefore these ships can achieve high efficiency, zero emission, and silent navigation in the low speed operation mode. As the electrically driven system is consisted of a rechargeable battery charging pack system and a motor-driven propulsion system, charging and discharging characteristics of rechargeable battery are very important. Hence, we analyzed the charging and discharging characteristics of the battery in detail using the generator system and motor driven system. Especially, the charging efficiency of the proposed rechargeable battery is compared with conventional commercial charging system to reveal feasibility of the proposed system.

Keywords:

Hybrid Electrical Propulsion System, Rechargeable Battery, Charging Efficiency1. 서 론

산업혁명 이후 화석연료의 지속적인 사용에 따른 온실가스(Green House Gases; GHGs) 증가로 인해 지구온난화가 진행되고 있다. 최근 빈발하는 대형 자연재해들이 이 지구온난화에 기인한 것으로 이산화탄소로 대표되는 GHGs가 증가함에 따라 지구의 평균 온도는 지속적으로 증가하고 있는 것으로 보고되고 있다.1) UN 기후변화협약에서 국가별 GHGs의 배출 규제가 발표됨에 따라 국제해사기구(International Maritime Organization; IMO)에서는 2025년까지 GHGs를 현행 대비 30% 감축을 목표로 선박에 의한 대기 오염 저감 대책을 마련하였으며, 이러한 규제는 향후 더욱 강화될 전망이다.2) 따라서 화석연료 고갈에 따른 고유가 시대를 대비한 연료비 절감과 지구온난화 문제를 야기하는 대기오염원 저감, 더 나아가 제로 에미션(zero emission)을 목표로 선박 전기추진시스템(Electric Propulsion System; EPS)에 관한 연구들이 활발히 진행되고 있다.3-11) 그 결과, 3,000톤급 이상의 대형 특수 목적 선박들(경비함 등)은 하이브리드전기추진방식(CODLAD,COmbined Diesel-eLectric And Diesel)을 채택하고 있다. 그러나 육지와 가까운 연근해 해역에서 활동하는 소형 특수 목적 선박들은 대부분 고속 디젤기관 장착과 워트젯(water-jet) 추진 방식을 채용하고 있다. 주기관(main engine)이 고속 디젤기관인 경우, 저속 운항 시에는 불완전 연소로 인한 연비 저하로 연료비가 증가하고 환경오염 물질의 다량 배출로 대기오염을 유발한다. 특히, 워트젯 추진 방식의 연안경비정, 환경감시선 등의 고속 기동용 특수 목적 선박들은 입ㆍ출항 또는 비상 상황 출동 시에만 제한적으로 고속으로 운항한다. 즉 감시 단속 업무 대부분을 저속으로 운항하고 있어 이에 따른 연료비 증가와 대기오염 유발의 심각한 문제점을 해결할 필요성이 있다.12)

이러한 문제점들을 해결하기 위한 한 방안으로 주기관의 PTO(Power Take Off) 출력을 이용한 축전지 충전시스템과 이 축전지를 이용한 전동기 구동 추진시스템을 갖는 하이브리드 전기추진시스템(Hybrid EPS, 이하 H-EPS)을 제안한 바 있다.13) 또한 축전지 충전시스템의 주요 구성 요소인 발전기로는 최근 풍력 발전 등에 널리 사용되고 있는 자여자유도발전기(Self Excited Induction Generator)를 선정하고, 그 특성을 분석함으로써 특수 목적 선박의 H-EPS 실현 가능성을 검토한 바 있다.14)

제안된 H-EPS의 성능은 PTO에 의한 축전지의 고속 충전 특성 및 충전된 전기에너지의 고효율 방전 특성에 크게 의존한다. 그러나 이러한 충전시스템의 충전 성능과 축전지의 방전 성능에 관한 체계적인 분석은 행해진 바가 없다. 따라서 본 논문에서는 PTO 출력단의 SEIG 출력전압을 이용한 축전지 충전시스템의 충전 및 방전 특성을 실험을 통해 분석함으로써 실제 H-EPS 구축을 위한 설계 자료로 제공하고자 한다.

2. H-EPS의 충·방전 시스템

2.1 소형 선박용 H-EPS 방식

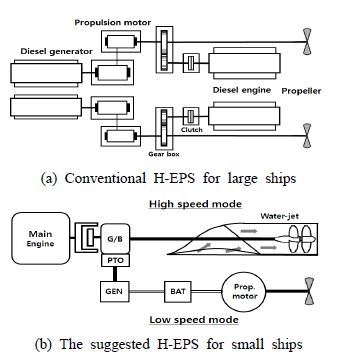

Fig. 1은 H-EPS 개념도이다. Fig. 1(a)는 대형 특수 목적 선박에 채용되고 있는 H-EPS이다. 고속 운항 시에는 주기관 4기를 동시에 사용하여 최고 선속 29노트로 항주할 수 있고, 저속 운항 시에는 추진전동기만을 사용하여 소음, 진동을 최소화하여 승조원의 피로감을 줄여줄 뿐만 아니라 연료비도 25% 절감하는 효과가 있는 것으로 보고되고 있다.1)

Fig. 1(b)는 본 연구에서 소형 연안경비정용으로 제안한 H-EPS이다. 이 시스템은 크게 축전지 충전시스템과 전동기 구동 추진시스템으로 구성된다. 발전기(GEN)는 선박 주기관 PTO에 직결 또는 필요시 유압펌프와 유압모터를 경유해 연결된다. 고속 운항 시에는 주기관 PTO단에 연결된 발전기에서 생산된 전기에너지를 자동전압조정기(AVR)를 거쳐 축전지(BAT)에 저장된다. 저속 운항 시에는 주기관을 정지하고 축전지에 저장된 에너지를 이용해 전동기를 구동, 전동기축에 연결된 프로펠러로 선박을 추진한다. 선박이 고속 운항할 경우에는 주기관의 PTO에 연결된 SEIG를 통해 생성된 전기에너지를 축전지에 저장하게 되고, 저속 운항 시에는 주기관을 정지시키고 축전지에 저장된 DC를 두 대의 컨버터(CVCF, VVVF)를 통해 AC로 변환한 뒤 프로펠러와 직결된 추진전동기를 구동하여 선박을 추진한다.

2.2 축전지 충전시스템(charging system)

H-EPS의 실현을 위해서는 축전지의 충전 성능은 매우 중요하다. 특히, 운항중 주기관의 속도 변동이나 선내 전기 부하 변동 하에서도 고속으로 충전할 것이 요구된다. 본 연구에서는 H-EPS의 축전지 충전 및 방전 특성을 분석한다. 축전지로는 가격이 저렴하고 방수, 방염에 유리하며 보수 유지가 편리하여 선박용으로 가장 일반적으로 사용되고 있는 납축전지 딥사이클(deep cycle)을 이용하였다.

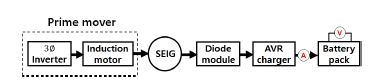

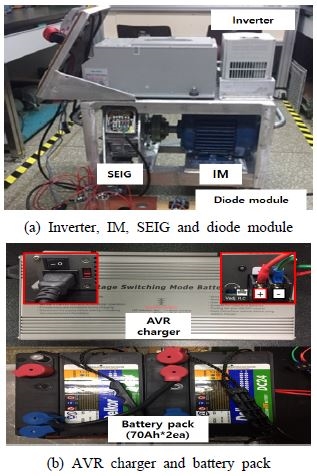

Fig. 2는 축전지의 충전 특성 분석을 위한 실험장치 구성도이다. 인버터와 유도전동기가 주기관을 대신하여 주기관의 속도가 가변되는 상황을 모사하였다. 이 출력에 의해 자여자유도발전기(SEIG)가 구동되어 유기전압이 발생되고 이를 AVR를 통해 축전지에 저장시킨다.

Table 1은 충전 실험에 사용된 주요 장치의 사양을 나타낸다. Fig. 3은 실험장치의 모습이다. 실제 전기추진시스템에서의 주기관을 대신하여 SEIG를 구동하는 엔진의 역할은 유도전동기가 하고, 주기관의 회전수 변동은 V/f=(일정) 제어의 인버터로 구현하였다. 이때, 유도전동기의 출력은 실제 적용 대상 선박의 주기관 출력(750 PS)의 약 1/8배로 선정하였다. SEIG의 출력은 AC전압이므로 다이오드(diode module)를 통해 DC전압으로 변환 후, AVR를 거쳐 안정적인 DC전압이 축전지에 충전되게 된다.

2.3 축전지 방전시스템(discharging system)

H-EPS에서는 축전지에 저장된 전기에너지를 효율적으로 사용할 필요가 있다. 즉 축전지의 에너지는 방전시간을 길게 유지할 것이 요구된다. 축전지의 방전 특성 시험에 사용된 주요 장치들의 사양은 Table 2와 같다.

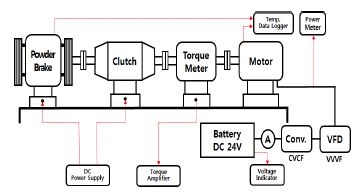

방전실험을 위해 우선 추진전동기로는 넓은 운전 범위에서도 안정적인 운전이 가능하며 중소형 선박에 가장 널리 사용되고 있는 유도전동기(Induction Motor; IM)를 사용하였다. 축전지의 방전 특성 분석을 위해 사용한 실험장치 구성도는 Fig. 4와 같다. 실험 장치는 IM, 토크 미터, 클러치 유닛 그리고 부하 조절용 파우더 브레이크를 직렬로 연결하였다. IM을 구동하기 위한 전원은 상용 12 V의 축전지 2개를 직렬로 연결하여 24 V의 전압을 출력하도록 하였다.

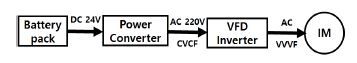

Fig. 5는 IM 구동을 위한 전원 및 드라이브 시스템의 구성도이다. 축전지로부터 나온 DC전원을 전력변환기를 통하여 CVCF(Constant Voltage Constant Frequency) AC로 우선 변환한 뒤, 3상 IM 구동을 위해 VFD(Variable Frequency Drive)인 VVVF 인버터를 거치도록 시스템을 구성하였다.

3. 실험 결과

3.1 충전 특성 실험

충전 특성 실험 방법은 Fig. 2에서와 같이 SEIG로부터 유기된 AC전압을 DC전압으로 변환하고, AVR을 통해 DC전압을 출력, 축전지를 충전한다. 충전 성능 비교를 위해 본 논문에서 제안한 SEIG 발전기와 AVR 충전기로 구성된 H-EPS 발전시스템과 기존 상용 전원과 상용 충전기로 구성된 시스템을 대상으로 일정 충전 전압에 도달하는 시간을 측정하여 비교하였다. 이를 위해 H-EPS 발전시스템의 충전 시간을 상용 전원과 상용 충전기로 축전지를 충전한 시간과 비교하여 식 (1)로 정의된 축전지 충전방식의 효율을 구하였다.

| (1) |

여기서, tcom은 상용전원과 상용 충전기를 이용한 만충전시간, tSEIG은 SEIG 출력 전원과 AVR을 이용한 만충전시간을 각각 의미한다.

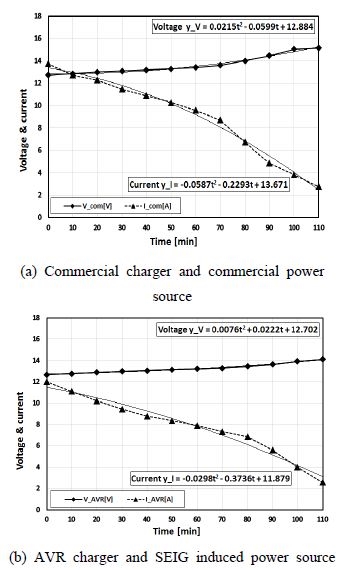

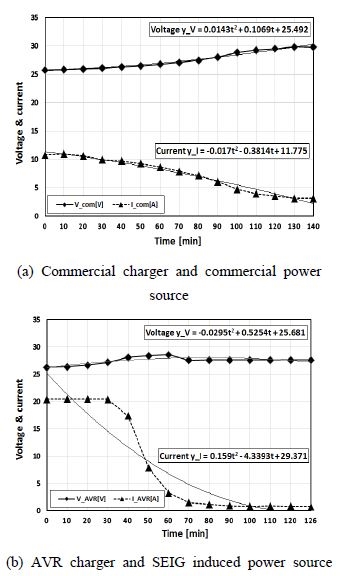

Fig. 6은 12 V 축전지를 충전한 충전 실험 결과를 나타낸다. 실험 결과, tcom은 113분, tSEIG는 110분으로 각각 나타났으며, 식 (1)에 의해 축전지 충전방식의 효율은 102.7%로 비교적 양호하게 나타났다. 이 결과로부터 PTO에 의한 충전시스템이 육상의 상용전원에 의한 충전시스템과 동등, 그 이상의 충전방식의 효율을 보임을 알 수 있었다.

H-EPS 발전시스템의 12 V 축전지의 충전 특성을 보다 구체적으로 살펴보면 충전이 진행됨에 따라 전압은 점진적으로 증가하다가 충전 시작 시점으로부터 90분을 지나면서 가파르게 증가하기 시작하여 10분 이내에 만충전(full charge) 전압에 도달하였다. 전류의 경우 전압 증가에 반하여 하락 추세를 보이다가 100분 지점에서 급격하게 하락하면서 충전이 완료되었다. 충전 종료 시점 부근을 기준으로 두 충전시스템의 충전 종료 전압이 약 1.2 V 차이를 보이고 있는 것은 각각 시스템의 충전회로 특성에 기인한 것으로 충전 완료 5시간 후 측정한 결과 충전 전압의 차가 0.01 V로 거의 차이가 나지 않음을 확인하였다.

Fig. 7은 12 V의 축전지 2대를 직렬 연결하여 24 V로 충전했을 때 상용 및 SEIG에 의한 H-EPS 발전시스템의 충전 성능 그래프이다. 실험 결과, tcom은 140분, tSEIG는 126분으로 나타났으며, 식 (1)에 의해 충전방식의 효율은 111.1%로 12 V일 때보다 더 양호하게 나타났다. 이로부터 축전지의 용량(12 V 혹은 24 V)에 관계없이 H-EPS 발전시스템의 충전 특성이 상용시스템의 충전시스템의 충전 성능에 비해 동등 또는 그 이상임을 확인할 수 있었다.

H-EPS 발전시스템의 24 V 충전 특성을 살펴보면 충전 초기에 큰 전류를 흘려 충전전압을 가파르게 끌어올림으로써 빠른 시간 내에 안정적인 충전 전압 수준에 도달하고 있음을 확인할 수 있었다.

Fig 6, 7의 실험데이터 피팅함수 및 곡선 표기는 최소자승법을 통해 추세선을 구해 본 것으로 데이터의 전체적인 경향을 나타내기 위한 목적이다.

3.2 방전 특성 실험

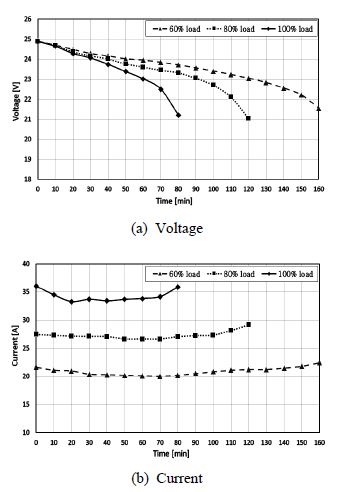

방전 특성 실험 방법은 축전지의 방전 특성을 파악하기 위하여 부하의 크기를 모터의 정격출력의 60%, 80%, 100%에 해당하는 크기가 되도록 파우더 브레이크(powder brake)에 인가되는 DC전압을 조정하였다.

각 부하에 대한 실험 종료 시점은 전력 변환기의 특성과 모터의 출력 상태를 고려하여 축전지의 방전종지 전압(final discharge voltage)이 21 V 이하로 떨어질 때로 하였다. 1회 실험을 마친 후 축전지는 충전기로 재충전하여 사용하였고, 성능 분석에 필요한 데이터의 샘플링 주기는 10분으로 설정하여 실험을 실시하였다.

Fig. 8은 부하별 사용 시간에 따른 축전지의 방전 전압과 방전 전류 변화를 나타낸다. 방전 시간은 60% 부하에서 160분, 80%에서 121분, 100% 부하에서 82분으로 각각 나타났다. 이 결과로부터 부하가 20% 변동 시 방전 시간은 약 40분 정도의 차이를 보임을 확인할 수 있었다. 축전지의 방전시간(Tdis)을 실험 영역으로 한정하면 식 (2)와 같이 나타낼 수 있다.

| (2) |

축전지의 방전 전압 특성의 경우, 부하별로 비슷한 경향을 보였고 방전이 진행됨에 따라 점점 감소하였고, 방전 전류 특성의 경우, 축전지의 방전 종지 전압에 가까울수록 약간 증가하는 경향을 보였다.

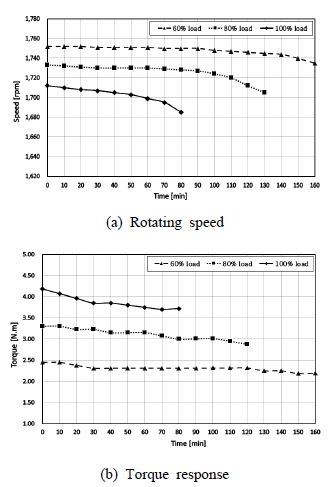

Fig. 9 (a)는 부하별 방전 시간에 따른 IM 회전수의 변화를 나타낸 것이다. 회전수는 시간에 따라 큰 차이가 없다가 방전 종지 전압에 가까워짐에 따라 감소하는 경향을 보였고, 100% 부하에서 그 경향이 더욱 뚜렷하게 나타났다.

Fig. 9 (b)는 부하별 방전 시간에 따른 토크 응답을 나타낸 것이다. 방전이 진행됨에 따라 토크는 감소하는 경향이 나타났으며, 60% 부하에서는 거의 변화가 없는 반면, 부하가 커질수록 그 감소 정도가 커짐을 확인할 수 있었다.

4. 결 론

소형 특수 목적 선박의 저속 운항 시 고효율, 제로 에미션을 달성하기 위한 하이브리드 전기추진시스템(H-EPS)의 핵심 구성 요소인 축전지의 충전과 방전 특성에 대하여 분석하였다. 가격이 저렴하고 방수, 방염에 유리하며 보수 유지가 편리하여 선박용으로 가장 일반적으로 사용되고 있는 납축전지를 대상으로 충전 및 방전 실험 시스템을 구성하여 실험하였다. 실험 결과, 충전 특성의 경우, 본 연구에서 제안한 축전지 충전시스템은 상용전원과 상용충전기에 의한 충전시스템에 비해 111.1%(24 V 충전 기준)의 양호한 충전방식의 효율을 보였다. 이는 주기관의 PTO에 SEIG를 연결한 축전지 충전이 충분히 실현 가능함을 보여준다. 또한, 방전 특성 실험에서도 100% 부하에서도 80분 이상을 운전 가능함을 확인하였고, 부하별 사용시간이 일정한 상관관계를 가짐을 확인하였다. 축전지 사용 시간은 실제 선박에서는 저속 운항 시간과 관련이 있는 것으로 선박의 항해구역에 따라 적당한 여유값을 갖도록 축전지 용량을 선정하는 것이 가능할 것으로 판단된다.

MARPOL73/78 부속서 VI의 규제 강화 기조 하에 에너지효율설계지수(EEDI, Energy Efficiency Design Index), 에너지효율운항지표(EEOI, Energy Efficiency Operational Indicator), 선박에너지효율관리계획서(SEEMP, Ship Energy Efficiency Management Plan) 등의 규정이 채택되어 선박에서 배출되는 온실가스(GHGs)의 모니터링 및 관리가 강화됨에 따라 전기추진선박의 수요가 향후 급증할 것으로 예측되며, 본 논문에서 도출한 축전지 충·방전 특성 실험 결과들은 향후 H-EPS를 채용하는 선박들 설계 기초 자료로 활용이 기대된다.

결과적으로, 본 논문에서 개발한 축전지 충전시스템과 추진전동기 구동시스템을 갖는 특수 목적 선박의 H-EPS의 구축이 가능하며, 이것은 연안경비정, 환경감시선을 운행하는 정부가 대기오염원 저감 문제에 선제적으로 대응함으로써 민간 선박의 자율적인 참여를 유도하는 효과도 거둘 수 있을 것으로 사료된다.

References

- H. S. Choi, (2012), “Technological Development and Use of New Renewable Energy Considering Eco-Friendly Policy for Ships”, Inha University Master's thesis, p1-16.

- J. W. Park, and S. Y. Kim, (2014), “Trend of technology for electric propulsion system,”, Journal of Power Electronics, 19(3), p31-37.

-

M. J. Kim, and G. H. Chea, (2011), "Study on Catamaran Type Solar Boat Using the Pod Propulsion System", The Korean Society of Marine Environment & Safety, 17(2), p161-166.

[https://doi.org/10.7837/kosomes.2011.17.2.161]

-

J. S. Kim, and S. H. Kim, (2011), "Harmonic Analysis of Power Conversion System for Torque and Speed Changing of Electric Propulsion Ship", The Korean Society of Marine Environment & Safety, 17(1), p83-88.

[https://doi.org/10.7837/kosomes.2011.17.1.083]

- S. G. Lee, Y. S. Jeong, S. Y. Jung, and Lee C. G., (1992), "Characteristic Analysis of Integrated Power System and Propulsion Motor Comparison for Electric Vessels according to the Driving Condition", The Korean Society of Marine Environment & Safety, 15(1), p96-103.

-

G. K. Singh, (2004), "Self-excited induction generator research—a survey", Electric Power Systems Research, 69(2), p107-114.

[https://doi.org/10.1016/j.epsr.2003.08.004]

-

S. S. Murthy, et al , (1998), "Studies on the use of conventional induction motors as self-excited induction generators", IEEE Transactions on Energy Conversion, 3(4), p842-848.

[https://doi.org/10.1109/60.9360]

- Levi Emil, (1995), "A unified approach to main flux saturation modelling in DQ axis models of induction machines", IEEE Transactions on Energy Conversion, 10(3), p455-461.

- S. Devabhaktuni, and S. V. Jayaram-kumar, (1995), "Design of Excitation Capacitance for Self-Excited Induction Generator", Int. Journal of Computer Science and Communication Networks, 1(3), p264-269.

-

S Moulahoum, and N. Kabache, (2011), "Behaviour Analysis of Self Excited Induction Generator Feeding Linear and No Linear Loads", Journal of Electric Engineering Technology, 8(6), p1371-1379.

[https://doi.org/10.5370/jeet.2013.8.6.1371]

- T. Wildi, (2002), "Electrical Machines, Drives, and Power Systems(fifth edition)", Prentice-Hall, p313.

- J. M. Lee, J. B. Kim, J. H. Yang, T. Y. Jeong, and S. K. Jeong, (2016), "Hybrid Propulsion System Using PTO for a Small Special Ship", Proceed. of KSPSE (Fall), p150-151.

- J. M. Lee, J. B. Kim, G. H. Choi, J. H. Yang, and S. K. Jeong, (2017), "Behavior Analysis of a Self Excited Induction Generator with Various Loads for a Hybrid Electric Propulsion System", Proceed. of KSPSE (Spring), p455-461.

-

J. H. J. H. Yang, G. H. Choi, J. M. Lee, and S. K. Jeong, (2018), "Behavior Analysis of a Self Excited Induction Generator with Various Loads for a Hybrid Electric Propulsion System", Journal of the Korean Society for Power System Engineering, 22(1), p41-47.

[https://doi.org/10.9726/kspse.2018.22.1.041]