AZ31 마그네슘 합금의 어닐링 이후 내부마찰 거동

Abstract

Specimens were machined out from hot-rolled AZ31 magnesium alloy, and deformed at 623K with rolling reduction of 30%. After hot rolling, specimens were annealed at various range of temperature and time. In this study, static recrystallization was occurred during heat treatment, however, variation of main component and intensity of texture was not revealed. The results of microstructure observation, damping capacity test and dislocation mechanism indicated that increasing of damping capacity was caused by grain growth. It means that grain size is effective factor to damping capacity.

Keywords:

Magnesium Alloy, Annealing, Internal Friction, Damping capacity, Microstructure, Texture1. 서 론

마그네슘과 마그네슘 합금은 높은 비강도를 가지고 있을 뿐만 아니라 우수한 특성을 가지고 있어, 수송기기와 전자기기 분야를 중심으로 관심이 높고 적용 분야를 점차 확대해나가고 있다.1) 외부의 충격을 소산시켜 완화할 수 있는 진동 감쇠능은 마그네슘의 우수한 고유 특성 중 하나이며, 이러한 특성은 소음방지, 주행 안정성, 및 외부 충격으로부터 보호 등 여러 산업분야에 적용될 수 있다.2) 하지만, 마그네슘의 기계적 성질 향상을 위해서 합금원소를 첨가하거나 가공을 실시함으로 인하여 진동감쇠능은 순 마그네슘에 비해 상당히 떨어지는 경향을 보인다.3,4)

그럼에도 불구하고, 마그네슘 합금에 관한 연구는 대부분 성형성 및 강도 개선을 목표로 한 연구가 주로 진행이 되어 왔으며, 진동감쇠능에 관한 연구는 부족하다.

마그네슘뿐만 아니라 대부분의 금속재료는 진동감쇠능이 우수할수록 낮은 강도를 가지는 경향을 보이는데2,5), 이는 진동감쇠능과 강도에 영향을 미치는 요소인 결정립도, 전위밀도, 합금원소, 결정방위 등이 상반되는 영향을 미치기 때문이다. 우수한 강도뿐만 아니라 우수한 감쇠능을 동시에 지닌 마그네슘 합금 개발을 하기 위해서는 강도 및 진동감쇠능에 영향을 미치는 인자에 대한 연구가 필요로 하며, 재료가 가지는 감쇠기구에 관한 연구가 이루어져야 한다.

본 연구에서는 구조재로 주로 사용되는 상용 AZ31 마그네슘을 열간 압연한 이후 어닐링을 실시하여 어닐링 조건에 따른 진동감쇠능의 거동을 확인하고, 미세조직과 집합조직을 측정하여 진동감쇠능에 영향을 미치는 인자에 관하여 고찰하고자 한다.

2. 실험 방법

본 연구에서는 AZ31 마그네슘 합금 주조재 잉곳을 사용하였으며, 화학 조성은 Table 1에 나타낸 것과 같다.

시료는 673 K에서 압하량 30%로 압연을 실시하였으며, 진동감쇠능 시험편은 각각 길이 120 mm, 폭 20 mm, 두께 2 mm 판형의 시험편을 방전가공을 통하여 제작하였다.

제작된 시험편은 전기로를 통하여 열처리를 실시하였으며, 열처리 조건은 각각 573 K, 623 K, 673 K, 723 K의 온도에서 30분, 60분, 120분, 180분 동안 열처리를 실시하며, 열처리 이후 미세조직 변화를 방지하기 위하여 곧바로 유냉을 실시하였다.

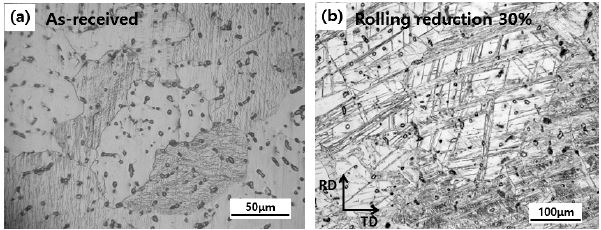

주조재와 열간압연재, 열간압연 이후 열처리를 실시한 시료의 미세조직을 광학현미경을 이용하여 관찰하였다. 시료의 주조재와 30% 압연 후 열처리를 하지 않은 열간압연재의 초기 미세조직 사진을 Fig. 1에 나타내었다. 열간압연이후, 많은 인장쌍정 조직이 전체적으로 발달되어 있는 것을 확인할 수 있다.

진동감쇠능의 측정은 횡형 진동법을 이용하는 진동감쇠능 측정장치(진공이화학, IFT-1500)를 사용하여 측정하였다. 이후 다음 식 (1)을 통하여 내부마찰계수(Q-1)를 구하였다.

| (1) |

여기서, δ는 대수감쇠율, n은 파수, A0는 초기 파장의 진폭, An은 n번째 파장의 진폭, Q-1은 내부 마찰계수이다.

집합조직의 측정은 Cu K α를 이용한 Schulz반사법으로 행하였으며, 그 결과, {1010}, {0002}, {1011}, {1012}, {1120}의 5개의 정극점도를 얻었다. 이 정극점도를 Dahms-Bunge방법으로 결정방위분포계수(ODF, Orientation Distribution Function)를 구하고, 이를 바탕으로 역극점도를 구했다.

3. 결과 및 토의

3.1 미세조직 관찰

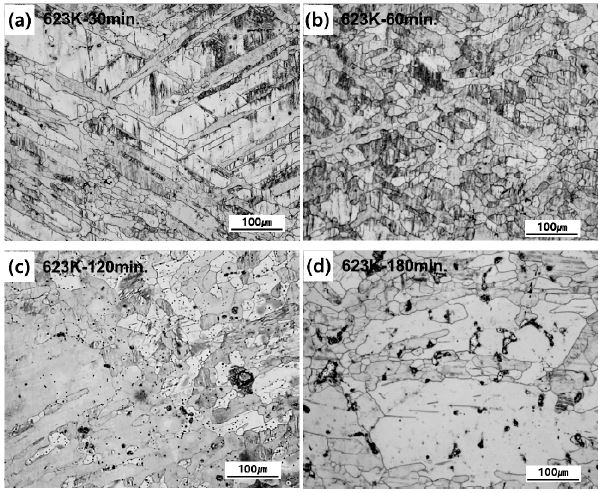

623 K와 723 K에서 등온 어닐링을 실시하여 어닐링 이후 발생한 미세조직의 변화를 관찰하였다. 두 온도에서 유사한 미세조직 변화 거동이 발생한 것을 확인할 수 있었다.

623 K에서 30분간 어닐링을 실시한 경우, 어닐링이 진행됨에 따라 인장쌍정 주변에서 새로운 결정립이 발생하여 점점 어닐링 이전 압하량 30%의 미세조직에서 관찰할 수 있었던 인장쌍정 조직이 사라지고 등축정의 새로운 결정립이 형성되는 것이 관찰되었다.

가공에 의해 변형된 재료는 결함의 생성으로 인해 내부 에너지가 증가하게 된다. 변형된 재료에 열처리를 실시하게 되면 결함을 제거하여 내부 에너지를 낮추는 현상이 발생하게 되고, 이러한 현상을 회복과 재결정이라 한다. 이 중 재결정은 열처리 동안 결정입계나 결정립 내부에서 새로운 결정립이 생성되는 것으로 나타나는 미세조직의 변화로 생각할 수 있다.6)

본 연구에서 30% 압연된 AZ31 마그네슘 합금을 623 K, 30분간 열처리를 실시하였을 때 발생한 미세조직의 변화는 재결정이라 할 수 있으며, 일부 재결정이 발생하였으나 어닐링 이전 존재하던 인장쌍정 조직이 여전히 존재하고 있는 것을 확인 할 수 있었다(Fig. 2(a)).

Microstructure of hot-rolled AZ31 after isothermal annealing at 623 K for (a) 30 min. (b) 60min. (c) 120min. and (d) 180 min

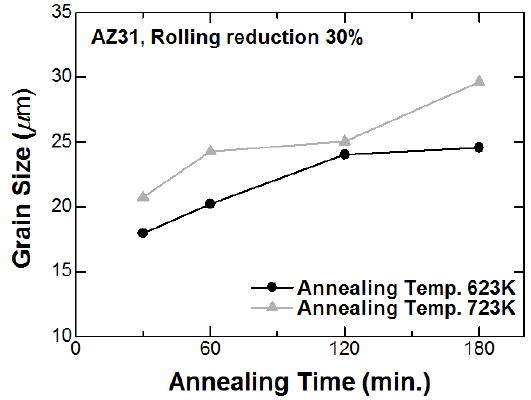

하지만 어닐링 시간이 60분 이상 경과된 시험편의 미세조직에서는 인장쌍정이 관찰되지 않고 정적재결정에 의하여 등축정의 미세조직이 전체적으로 생성된 것을 알 수 있다(Fig. 2(b-d)). 또한, 어닐링 시간이 증가함에 따라 결정입도가 점점 증가하는 경향을 나타내는 것을 확인할 수 있으며, 이를 그래프를 통하여 나타내었다(Fig. 3).

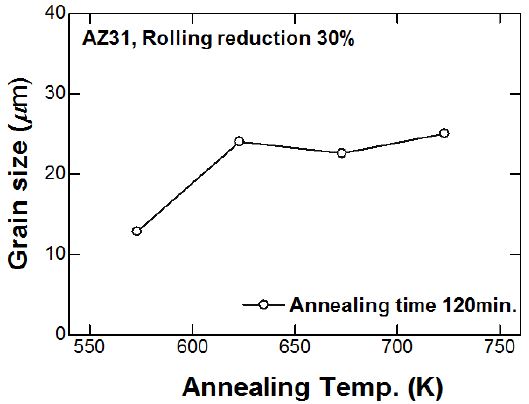

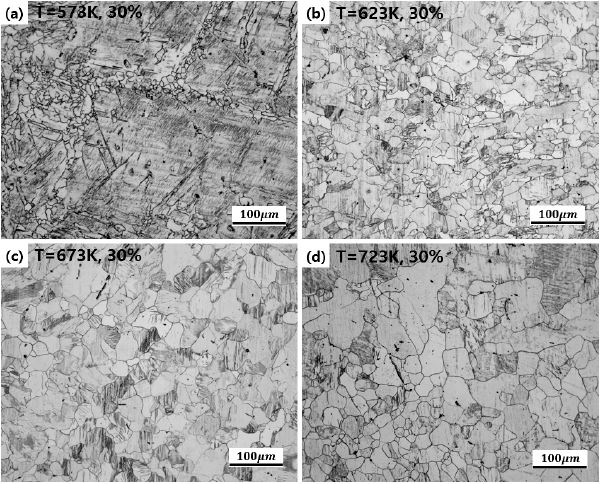

압연이후 미세조직의 어닐링 온도에 따른 영향을 확인하기 위하여, 각각 다른 온도에서 120분의 동일한 시간으로 어닐링을 실시하여 그 결과를 확인하였다(Fig. 4). Fig. 4(a)에 나타낸 것과 같이, 573 K의 온도에서 120분간 어닐링을 실시한 경우, 상당히 많은 인장쌍정 조직이 잔류하고 있는 것을 확인할 수 있다. 하지만, 어닐링 온도가 증가함에 따라 등축정의 재결정립이 생성되는 것을 확인할 수 있다(Fig. 4(b-d)). 재결정은 열처리 온도에 영향을 받으며, 열처리 온도가 증가함에 따라 재결정이 발생하는 비율이 증가한다는 것을 알 수 있다.6) 어닐링 온도에 따른 결정입도의 변화는 Fig. 5에 나타내었으며, 623 K까지 급격히 증가하다가 유사한 값을 나타내는 것을 확인할 수 있다.

Microstructure of hot-rolled AZ31 after isochronal annealing for 120 min. at (a) 573 K, (b) 623 K, (c) 673 K and (d) 723 K

Fig. 3과 5에 나타낸 것처럼 어닐링 초기와 낮은 어닐링 온도에서는 결정립의 성장속도가 빠르지만, 어닐링 시간이 경과하거나 온도가 상승할 경우 결정립도가 거의 유사한 값을 나타내는 것을 확인 할 수 있었다. 일반적으로 정적재결정의 경우 결정립도 변화에 따라 세 가지 단계로 구분할 수 있는데 어닐링 초기 결정립도의 변화거의 없는 잠복기, 확연한 결정립도의 변화를 보이는 급격한 결정립 성장구간, 마지막으로 결정립이 서서히 증가하는 결정립 성장 구간이다.7) 정적재결정이 완료되는 단계는 두 번째 단계이며, 대부분의 시험편에서 급격한 결정립도의 변화 이후 일정하게 유지되는 단계가 나타난 것을 통해 어닐링 이후 정적재결정이 완료되었음을 예상할 수 있다.8)

3.2 집합조직 변화

3.1을 통하여 열간압연 이후 어닐링을 통하여 정적재결정이 발생한다는 것을 확인 할 수 있었고, 정적재결정으로 인한 미세조직의 변화에 따른 집합조직의 거동을 파악하기 위하여, X-ray 측정장치를 사용하여 얻은 역극점도와 어닐링 조건에 따른 최대축밀도의 변화를 도시하였다(Fig. 6-8).

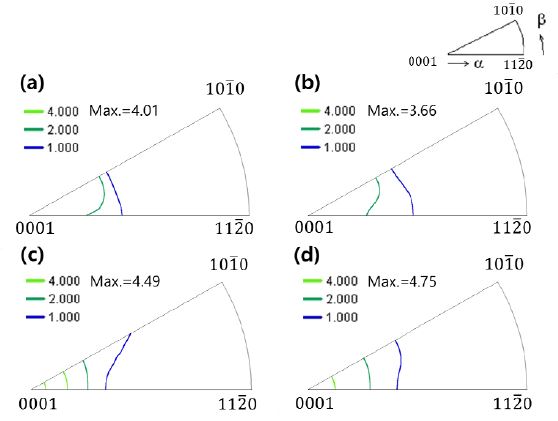

Inverse pole figure of hot-rolled AZ31 after isothermal annealing at 723 K for (a) 30 min, (b) 60 min, (c) 120 min and (d) 180 min.

Fig. 6은 723 K에서 30분, 60분, 120분, 180분 동안 등온 어닐링을 실시한 이후 측정된 역극점도를 나타낸다. 어닐링 이후 어닐링 시간이 증가함에도 불구하고 최대축밀도의 강도 및 성분 모두 거의 변화가 없는 것을 알 수 있다.

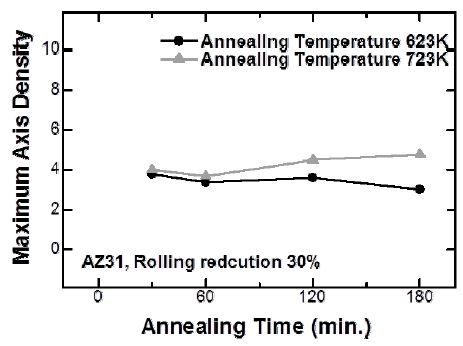

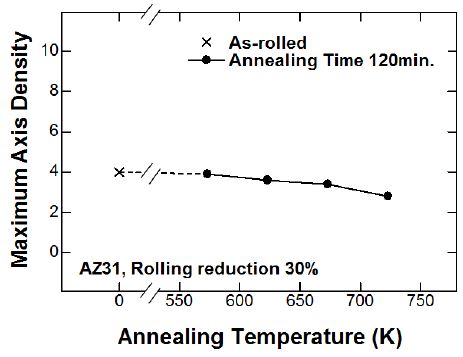

Fig. 7는 623 K와 723 K의 온도로 등온어닐링을 실시한 경우 어닐링 시간에 따른 최대축밀도의 변화를 나타낸 것이다. 623 K와 723 K 두 어닐링 조건 모두 열처리 이후 최대축밀도 강도의 변화가 거의 없는 것을 알 수 있다. 이러한 거동은 등시어닐링에서도 나타났다.

Fig. 8에서 볼 수 있듯이 120분간 등시어닐링을 실시한 경우, 어닐링 온도가 573 K에서 723 K로 증가하여도 최대축밀도의 변화는 크게 발생하지 않는 것을 알 수 있다.

이는 열간압연이후 어닐링을 실시함으로써 발생하는 정적재결정의 결정립 생성과 결정립 성장은 집합조직의 변화를 거의 수반하지 않는다는 것을 의미한다.

정적재결정 발생에 의한 집합조직의 변화는 불연속 정적재결정에서 주로 발생하며, 연속 정적재 결정의 경우 집합조직의 변화를 수반하지 않는다.7,8) 본 연구에서 열간압연과 어닐링을 실시한 후 미세조직을 관찰하였을 때, 압연 이후 존재하고 있던 인장쌍정이 열처리로 인하여 소멸하고 그 내부에서 등축정의 핵생성이 일어나는 것을 확인 할 수 있었다(Fig. 2, 4). 이러한 결정립 내부에서 발생하는 재결정립의 생성과 집합조직의 변화를 수반하지 않은 것으로 본 연구에서는 어닐링동안 연속 정적재결정이 발생한 것으로 사료된다.

3.3 진동감쇠능 측정

본 3.3절에서는 어닐링간 진동감쇠능의 변화를 파악함으로써, 앞선 3.1과 3.2절에서 살펴본 미세조직과 집합조직의 거동과 비교하여 진동감쇠능에 영향을 미치는 인자를 확인하고자 하였다.

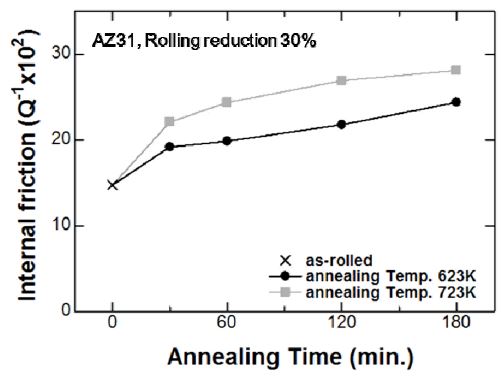

등시어닐링과 등온어닐링조건에서 어닐링을 실시한 이후, 진동감쇠능 측정장치를 통하여 진동감쇠능을 측정하고 내부마찰계수(Q-1)를 통하여 나타내었다. Fig. 9는 623 K와 723 K에서 등온어닐링을 30분에서 180분까지 실시한 이후 진동감쇠능의 변화를 각각 나타낸 것이다. 두 온도에서 어닐링 이후 측정된 내부마찰계수는 어닐링을 실시하지 않은 압연재 시험편에 비하여 그 값이 상당히 증가한 것을 확인 할 수 있다. 뿐만 아니라, 어닐링 시간이 증가함에 따라 내부마찰계수는 점차 증가하는 경향이 나타났다.

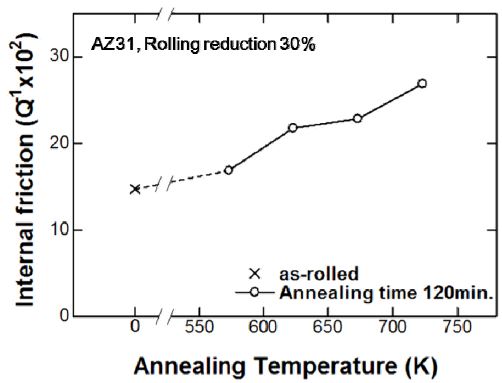

Fig. 10은 120분간 등시어닐링을 실시하였을 때, 어닐링 온도에 따른 내부마찰계수의 변화를 나타낸 것이다. Fig. 9에서 나타난 결과와 마찬가지로 어닐링 이후, 어닐링 이전에 비하여 내부마찰계수가 증가한다. 또한 어닐링 온도가 증가함에 따라 내부마찰계수도 증가하는 것을 확인 할 수 있다.

등온 어닐링과 등시 어닐링 이후 내부마찰계수가 증가하는 경향이 나타났으며, 이는 앞선 미세조직 관찰에서 나타난 결정립도 변화와 유사한 경향을 가지는 것을 알 수 있다. 반면, 3.2절에서 언급한 것처럼 어닐링에 의한 집합조직의 변화는 거의 없는 것으로 나타났으며, 본 실험을 통해서는 집합조직이 감쇠능에 미치는 영향을 파악하기 힘들 것으로 생각된다. 이 결과를 통하여 어닐링을 통한 결정입도의 변화가 감쇠능에 영향을 미친다고 예상할 수 있다.

3.4 전위형 감쇠기구

앞선 결과들을 통하여 결정립의 크기가 진동감쇠능에 영향을 준다는 것을 추론할 수 있었으며, 이를 좀 더 자세히 알아보기 위하여 전위형 감쇠기구를 이용하였다.

마그네슘 및 마그네슘 합금의 대표적인 감쇠기구인 전위형 감쇠기구는 Granato-Lücke의 전위 끈모델(Dislocation string model)과 그 식을 통하여 설명할 수 있다.9) 식(1)부터 식(4)는 Granato-Lücke의 전위 끈 이론을 설명하는 식이다. 식(1)의 Q0-1은 진폭 비의존 내부마찰, QH-1은 진폭 의존 내부마찰을 의미한다. 진폭 비의존 내부마찰(Q0-1)은 이탈응력 이하의 내부마찰로 작은 값을 가지며, 진폭 의존 내부마찰(QH-1)은 이탈응력 이상이 작용할 때 내부마찰로써 진폭 비의존 내부마찰에 비하여 큰 값을 가진다. 따라서, 내부마찰계수(Q-1)는 진폭 의존 내부마찰, QH-1의 영향을 크게 받는다.

| (1) |

| (2) |

| (3) |

| (4) |

여기서, ε 은 변형진폭, G는 전단계수, a는 원자반경, ρ는 전위 밀도, FB는 전위와 약한 고착점 간의 결합력, Ld는 전위의 강한 고착점간 거리, Ω은 방위인자, LN은 전위의 약한 고착점간 거리, R은 분해전단응력인자(schmid factor), E는 영률, c는 전위선의 장력을 의미한다.

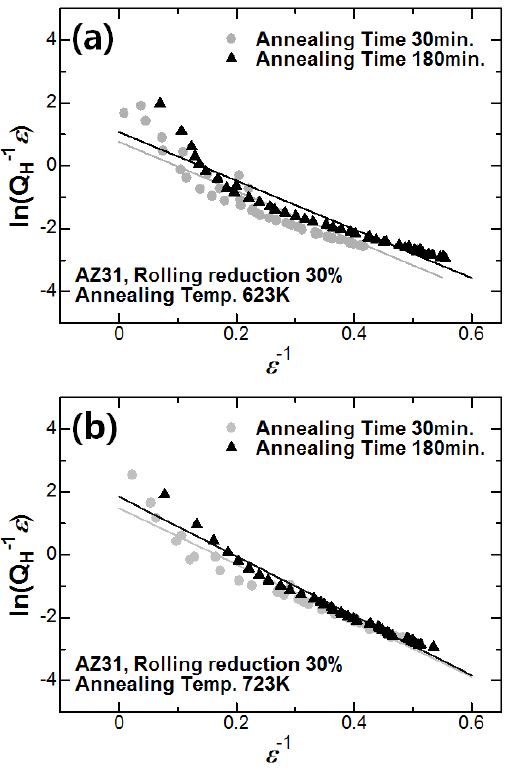

Fig. 11은 식 (3)을 정리하여 Granato-Lucke plot으로 나타낸 것이다. Granato-Lucke plot의 기울기는 C2을 의미하며, y절편은 C1을 의미한다(식 (3), (4)).8)

Relationship between ln(QH-1ε) and ε-1 (Granato-Luck plot) after annealing at (a) 623 K and (b) 723 K

Fig. 11의 두 그래프 모두 C2값은 유사한 값을 가지며, C1값은 차이를 가진다. Fig. 11(a)의 경우, 30분 어닐링과 180분 어닐링을 실시하였을 경우 각각 0.765와 1.07의 C1값을 가지며, Fig. 11(b)의 경우 30분 어닐링과 180분 어닐링 각각 4.40과 6.33의 C1값을 가진다. 어닐링 시간과 온도가 증가함에 따라, C1값이 커진다는 것을 알 수 있다.

식 (3)을 통해, C1값이 커질수록 진폭 의존 내부마찰(QH-1)의 값이 커진다는 것을 알 수 있으며, 앞서 말했듯이 진폭 의존 내부마찰(QH-1)이 내부마찰계수(Q-1)에 큰 영향을 미친다. 따라서 C1값의 증가는 내부마찰계수(Q-1)의 증가, 즉 진동감쇠능의 증가를 야기한다고 볼 수 있다.

식 (4)에 나타난 C1값을 결정하는 인자들 가운데 전위밀도(ρ), 강한 고착점간 거리(Ld), 약한 고착점간 거리(LN), 분해전단응력인자(R)가 주요한 영향을 미친다. 각각의 인자가 의미하는 것은 전위밀도(ρ)는 이동 가능한 전위의 밀도, 강한 고착점간 거리(Ld)는 결정립도, 약한 고착점간 거리(LN)는 불순물 원자 혹은 합금원소, 분해전단응력인자(R)는 schmidt factor이다.

어닐링 이후 정적 재결정의 완료와 석출물의 고용으로 인해 불순물 원자, 용질원자가 서로 동일하고 집합조직의 변화를 수반하지 않는다. 따라서 LN, R의 값이 어닐링 이전과 이후 유사한 값을 가진다고 가정한다면 진동감쇠능에 영향을 미치는 인자는 강한 고착점간 거리(Ld)라는 것을 알 수 있다. 이는 앞서 언급한 결과와 일치하며, 진동감쇠능은 결정립의 크기에 영향을 받는다는 것을 의미한다.

4. 결 론

어닐링 조건을 달리하여 등온어닐링 및 등시어닐링을 실시한 AZ31 마그네슘 합금 압연재의 미세조직, 감쇠능, 집합조직을 측정한 결과 다음과 같은 결론을 얻었다.

1) 열간압연한 마그네슘 합금은 인장쌍정이 전체적으로 발달한 조직으로 이루어져 있으며, 어닐링 처리를 통하여 인장쌍정 내부에서 재결정립이 생성되고, 어닐링 시간 및 온도가 증가할수록 인장쌍정은 사라지고 등축정립이 나타난다.

2) 어닐링 시간이나 온도가 증가함에도 집합조직의 강도와 성분의 변화는 거의 수반되지 않는다.

3) 진동감쇠능은 어닐링 시간과 온도가 증가할수록 증가하는 경향을 나타낸다. 이는 어닐링에 따른 결정립도의 변화와 유사한 경향을 나타낸다.

4) Granato-Lucke의 전위형 감쇠기구는 마그네슘 및 마그네슘 합금의 대표적인 감쇠기구이며, 결정립도가 커지게 되면 진폭 의존 내부마찰(QH-1)의 값이 증가하고 그로 인해 내부마찰계수(Q-1), 진동감쇠능은 향상된다.

Acknowledgments

This work was supported by research grant of Pukyong National University (2016 year) and the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIP) (No. 2017R1C1B5076690). The authors greatly appreciate the foundation.

References

-

Y. Kojima, (2001), "Project of Platform Science and Technology for Advanced Magnesium Alloys", Materials Transactions, 42(7), p1154-1159.

[https://doi.org/10.2320/matertrans.42.1154]

-

G. Lee, K. Kim, and C. Kang, (2014), "Effect of heat treatment on the microstructure and damping capacity of hot rolled magnesium alloy", J. of the Korean Soci. for Power System Eng., 18(4), p66-71.

[https://doi.org/10.9726/kspse.2014.18.4.066]

-

K. Nishiyama, R. Matsui, Y. Ikeda, S. Niwa, and T. Sakaguchi, (2003), "Damping properties of a sintered Mg-Cu-Mn alloy", J. Alloys Compd, 355, p22-25.

[https://doi.org/10.1016/s0925-8388(03)00256-1]

-

H. Kageyama, M. Shimazu, S. Kamado, and Y. Kojima, (1998), "Effect of alloying elements and heat treatment on damping capacity of Mg-Al alloys", J. of JILM, 48(5), p217-221.

[https://doi.org/10.2464/jilm.48.217]

- D. Jang, and S. Kim, (2008), "Developement Trend of Damping Mg Alloys", J. of the Korea Foundry Society, 28(5), p199-203.

- A. Rollett, F. J. Humphreys, G. S. Rohrer, and M. Hatherly, (2004), "Recrystallization and related annealing phenomena", Pergamon, p1-658.

-

X. Yang, Y. ZHU, H. Miura, and T. Sakai, (2010), "Static recrystallization behavior of hot-deformed magnesium alloy AZ31 during isothermal annealing", Trans. Nonferrous Met. Soc. China, 20, p1269-1274.

[https://doi.org/10.1016/s1003-6326(09)60289-2]

- A. Takayma, X. Yang, H. Miura, and T. Sakai, (2008), "Continuous static recrystallization in ultrafine-grained copper processed by multidirectional forging", Mater. Sci. Eng. A, 478, p221-228.

-

K. Sugimoto, K. Matsui, T. Okamoto, and K. Kishitake, (1975), "Effect of Crystal Orientation on Amplitude - Dependent Damping in Magnesium", Trans. JIM, 16, p647-655.

[https://doi.org/10.2320/matertrans1960.16.647]