실험계획법에 의한 Cr2O3 플라즈마 코팅의 최적공정 설계

Abstract

The purpose of this study is to derive optimal process conditions of plasma-sprayed chromium oxide coating by design of experiments. Plasma coatings are influenced by various process parameters. According to these process parameters, the quality of the coating layer, that is, the density, the porosity, and the content of the oxide, etc. are changed. In the present study, a statistical approach, that is, design of experiments utilizing L9 orthogonal array table, was used as a method for deriving optimal process conditions. Among the many control parameters affecting the quality of the coating layer, the spray distance, the argon flow rate, the powder feed rate, and the surface velocity were selected as control parameters. A hardness test was conducted on the coating specimens fabricated based on design of experiments and analysis of variance was carried out. As a result, the parameter which has the greatest influence on the hardness of the coating layer is the spray distance, the influence of the argon flow rate and the powder feed rate were insignificant. Optimal process conditions were derived based on the results of this analysis of variance.

Keywords:

Cr2O3 Plasma Coating, Analysis of Variance, Process Optimization, Design of Experiments1. 서 론

용사법(thermal spraying)은 재료를 열원에 의해 가열하여 용융 또는 반용융상태로 만들고, 이를 고속으로 기재의 표면에 분사함으로써 코팅층을 형성하는 기술이다. 용사법은 다른 표면개질기술에 비해 기재에 대한 열영향이 적고, 다양한 코팅재료를 사용할 수 있으며, 기재의 형상이나 크기에 제약이 적어 여러 산업분야에 폭넓게 적용되고 있다.1-5)

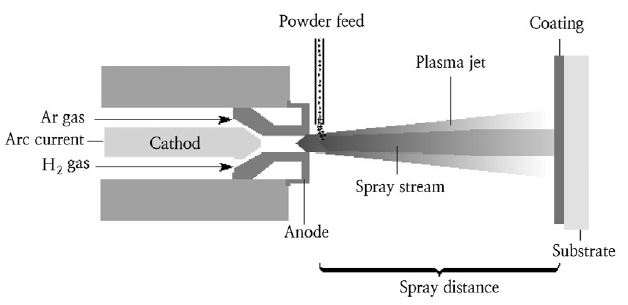

플라즈마 용사법은 이온화된 가스를 사용하여 입자형태로 공급되는 재료를 가열하는 동시에 가속시킴으로써 코팅층을 형성한다. 플라즈마 제트의 온도와 속도는 가스의 이온화 정도와 플라즈마 토치의 공정변수에 의존하는데, 이들 공정변수의 값을 어떻게 설정하느냐에 따라 코팅층의 품질, 즉 밀도, 기공율, 산화층의 분포 등이 달라지게 된다. 플라즈마용사법의 일반적인 공정변수는 코팅분말의 형상, 크기 및 분포, 입력 전원, 플라즈마 가스의 유량 및 조성, 코팅거리, 분말송급률 등이다.6) Fig. 1은 플라즈마 용사법의 개략도를 나타낸 것으로 코팅층의 품질에 영향을 미치는 제어가능한 공정변수들을 잘 보여주고 있다.

산업 현장에서 플라즈마 용사법을 적용할 때에는 제어가능한 공정변수들을 적절히 조절하여 얻고자 하는 성능을 만족시키는 최적의 공정조건을 찾아야 할 필요가 있다. 대부분의 산업 현장에서는 코팅의 품질에 영향을 미치는 제어가능한 공정변수들에 대한 정량적인 분석 없이 용사장치제조회사의 메뉴얼 또는 현장 작업자의 경험과 시행착오에 의존하여 공정조건을 결정하고 있는 것이 현실이다. 이러한 결과 코팅층의 품질이 일정하지 못하여 자주 불량이 발생하고, 그로 인해 코팅제품에 대한 신뢰성과 내구성을 떨어트리게 된다.7) 따라서 신뢰성이 있는 고품질의 용사코팅을 얻기 위해서는 코팅제품에 요구되는 성능을 충족시킬 수 있는 최적의 공정조건 도출과 품질관리를 위한 객관적인 방법의 정립이 필요하다.

실험계획법(design of experiments)은 각각의 인자가 특성치에 미치는 영향을 분석할 수 있도록 인자와 수준을 적절히 배치하여 실험을 설계하는 방법이다. 이 중 직교배열표(orthogonal array)를 이용한 실험계획법은 최소한의 실험횟수로서 각각의 인자가 특성치에 미치는 영향에 대해 분석할 수 있으며, 용이하게 최적조건을 도출할 수 있어 산업 현장과 공학 및 과학 실험 분야 등에 널리 적용되고 있다.8-10) 미국을 비롯한 구미선진국에서 용사코팅 분야에 실험계획법을 적용한 연구사례는 이미 오래 전부터 발표되고 있으나11-14), 국내에서 용사코팅의 최적공정조건 도출이나 품질관리를 위해 실험계획법을 적용한 사례는 그리 많지 않다.

본 연구에서는 내식·내마모 코팅의 대표적인 재료중의 하나인 산화크롬(Cr2O3) 플라즈마 코팅의 최적공정 설계를 위한 노력의 일환으로, 직교배열표를 이용한 실험계획을 세우고 실험의 결과를 바탕으로 분산분석을 수행하여 산화크롬 플라즈마 코팅의 최적공정조건을 도출하였다. 또한 검증실험을 통해 용사공정에 있어서 직교배열표와 분산분석을 이용한 통계적 방법의 유용성을 입증하였다.

2. 실험방법

2.1 재료

본 실험에서 사용한 코팅재료는 내식·내마모 코팅의 대표적인 재료중의 하나인 산화크롬(Cr2O3) 분말로서 그 화학적 조성은 Table 1과 같다. 기재는 5 mm 두께의 SS400 탄소강 평판을 사용하였으며, 용사 전 기재의 표면을 알루미나 그릿트로 블라스트 처리를 하고 아세톤액 중에서 초음파 세척을 하였다. 이와 같이 전처리된 기재의 표면에 Sulzer Metco사의 Simplex Plasma Spray Gun System을 사용하여 실험계획에 따라 산화크롬 코팅시험편을 제조하였다.

2.2 실험계획

실험계획을 세우기 위해 본 연구에서는 플라즈마 코팅의 품질에 영향을 미칠 수 있는 주요 인자로서 코팅거리, 아르곤 유량, 분말 송급률 및 표면속도의 4가지를 선정하고, 인자별 수준은 다음과 같이 각각 3수준으로 하였다. 코팅거리는 80, 110, 140 mm, 아르곤 유량은 80, 90, 100 SCFH, 분말 송급률은 40, 50, 60 g/min, 표면속도는 100, 150 및 200 mm/min로 하였다. 인자별 수준은 예비실험을 통해 코팅층의 품질에 현격한 저하를 나타내지 않는 범위내에서 적절한 간격을 두어 선정한 것이다. Table 2에 본 연구의 실험계획에 사용한 인자와 수준을 정리하여 나타내었다. Table 3은 본 연구에서 사용된 4인자 3수준계의 L9(34) 직교배열표로서, 표의 오른쪽에는 후술하는 코팅시험편의 경도측정 결과를 함께 나타내었다. 이 직교배열표의 9개 조건에 대해 그 순서를 무작위로 하여 각 조건당 2조씩의 산화크롬 코팅시험편을 제작하였다. 본 연구에서는 코팅층의 경도를 특성치로 하고, 측정된 경도를 바탕으로 분산분석을 실시하였다. 아울러 이 분산분석의 결과를 토대로 최적공정조건 및 이 조건하에서의 구간추정 경도를 구하고, 이의 유효성을 입증하기 위해 도출된 최적공정조건에 따른 코팅시험편을 제작하여 검증실험을 실시하였다.

2.3 특성치 측정

본 연구에서 특성치로 설정한 코팅층의 경도를 측정하기 위해 Mitutoyo사의 마이크로 비커스 경도시험기(HM-122)를 사용하였다. 경도시험은 마이크로 비커스 및 마이크로 누프 경도시험방법을 규정한 ASTM E384-99에 따라 하중 300 g, 압입시간 10 sec의 시험조건으로 코팅시험편 하나당 10개소의 경도를 측정하여 그 평균값을 취하였다. 분산분석에 있어서는 계산의 편의상 측정된 경도를 HRC로 환산하여 사용하였다.

3. 결과 및 고찰

3.1 분산분석

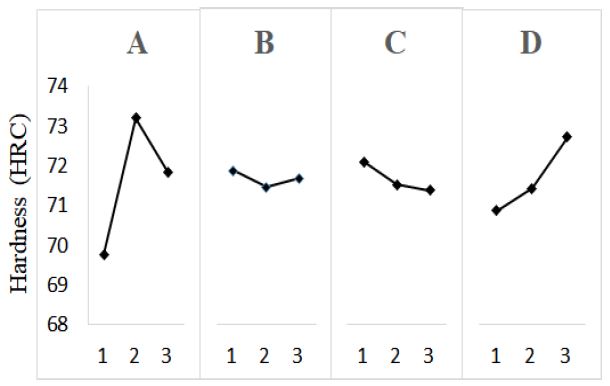

Table 4는 전술한 바와 같이 직교배열표에 따라 산화크롬 코팅시험편을 제작하여 경도를 측정하고, 이를 바탕으로 분산분석을 수행한 결과를 나타낸 것이다. 어떤 인자에 대한 편차제곱합(sum of squares)이 크다는 것은 그 인자의 수준변동이 특성치에 미치는 영향이 크다는 것을 의미한다. 이 결과에 의하면 플라즈마 용사된 산화크롬 코팅시험편의 경도에 큰 영향을 미치는 인자는 코팅거리와 표면속도이고, 아르곤 유량 및 분말송급률은 거의 영향을 미치지 않는다는 사실을 잘 알 수 있다. Table 3에 나타낸 시험편의 경도측정 결과를 바탕으로 각각의 인자 및 수준별 평균을 정리하여 Fig. 2에 나타내었다. 그래프의 기울기는 각각의 인자가 특성치에 미치는 영향을 나타낸다. 전술한 바와 같이 코팅거리(A)와 표면속도(D)가 코팅층의 경도에 큰 영향을 미치며, 아르곤 유량(B) 및 분말 송급률(C)의 영향은 미미하다는 것을 잘 나타내고 있다. 각각의 인자에 대해 가장 높은 값을 가지는 수준들의 조합이 최적공정조건이다.

본 연구에서의 최적공정조건은 A2B1C1D3, 즉 코팅거리 110 mm, 아르곤 유량 80 SCFH, 분말송급률 40 g/min, 표면속도 200 mm/min이다. 한편 신뢰도 95% 수준에서 구한 최적공정조건에서의 경도 추정구간은 74.24±1.07 HRC이다.

이 최적공정조건이 직교배열표상에 제시된 9개 조건에 포함되어있지 않으므로 이의 검증을 위하여 최적공정조건으로 새로이 코팅시험편을 2조 제작하고, 이 코팅시험편에 대해서도 동일한 방법으로 경도를 측정하였다. 검증실험 결과 최적공정조건으로 제작된 코팅시험편의 경도는 HRC 75.03으로서, 신뢰도 95%에서의 추정구간 74.24±1.07 HRC를 잘 만족시킨다. 또한 이 경도는 직교배열표상의 어떠한 조건으로 제조된 코팅시험편의 경도보다 더 높은 값이다.

본 연구에서와 같이 4인자 3수준의 조건하에서 모든 인자와 수준을 고려하는 경우에는 34, 즉 81회의 실험을 수행해야 하는데 반해, 직교배열표와 분산분석을 이용하는 경우 1회의 검증실험을 포함해도 10회의 실험으로 최적공정조건을 도출할 수 있었다. 또한 검증실험을 통해 직교배열표와 분산분석을 이용한 통계적인 기법이 용사코팅의 최적공정조건을 도출하는 데에 매우 유용한 것으로 확인되었다.

3.2 미세조직

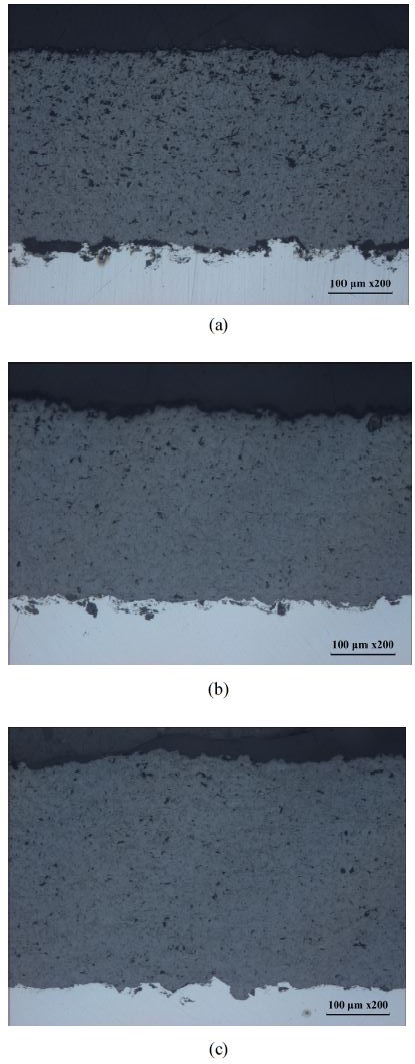

Fig. 3(a)와 (b)는 각각 전술한 직교배열표상의 9개 조건중 경도가 가장 낮게 측정된 코팅시험편(실험번호 2, 69.19 HRC)과 가장 높게 측정된 코팅시험편(실험번호 5, 74.46 HRC)의 미세조직 사진이다. 실험번호 2의 코팅시험편이 실험번호 5의 코팅시험편에 비해 훨씬 더 많은 기공이 내재되어 있다는 것이 뚜렷이 관찰된다. 뿐만 아니라 기재와 코팅층 사이의 계면에 형성된 산화층도 실험번호 2의 코팅시험편에서 더 크게 형성되어 있음을 확인할 수 있다. Fig. 3(c)는 직교배열표와 분산분석을 이용한 통계적인 기법으로 도출된 최적 공정조건으로 제작된 코팅 시험편(75.03 HRC)의 미세조직 사진이다. 경도가 가장 높게 측정된 실험번호 2의 미세조직 사진과 비교해 보면 기공율에 있어서는 뚜렷한 차이를 보이지 않으나 기재와 코팅층 사이의 계면에 형성된 산화층을 현저하게 감소되었음을 알 수 있다. 기재와 코팅층 사이의 접합강도는 코팅의 품질을 결정하는 매우 중요한 특성인데, 산화층의 존재는 이 접합강도를 약화시켜 코팅의 내구성과 신뢰성을 떨어뜨리는 요인이 된다. 본 연구에서 사용한 코팅재료인 산화크롬은 기재의 표면에 내식·내마모성을 부여하기 위한 목적으로 사용되는 대표적인 코팅재료중의 하나이다. 본 연구에서는 산화크롬 코팅층의 높은 경도와 내마모성의 관점에서 최적공정조건을 도출하기 위한 특성치로서 경도 하나만을 선택했으나, 이 최적공정조건이 경도뿐 아니라 기재와 코팅층 사이의 계면에서 형성되는 산화층의 제어에도 유효할 것으로 판단된다. 이에 관한 정량적인 데이터의 확보를 위해서는 좀 더 연구가 진행되어야 할 것이며, 차후 산화층 이외에도 기공율 제어를 위한 공정조건 확립을 위한 연구를 계속해 나갈 생각이다.

4. 결 론

본 연구에서는 플라즈마 용사법에 의한 산화크롬 코팅의 최적공정 설계를 목적으로, 직교배열표를 이용하여 실험계획을 세우고 실험의 결과를 바탕으로 분산분석을 수행하여 최적의 공정조건을 도출하였다. 또한 검증실험을 통해 직교배열표와 분산분석을 이용한 통계적 방법이 공정변수들의 제어에 유용함을 입증하였다. 주요한 결과를 요약하면 다음과 같다.

1) 코팅층의 경도에 큰 영향을 미치는 인자는 코팅거리와 표면속도이고, 아르곤 유량 및 분말송급률은 거의 영향을 미치지 않는다.

2) 분산분석을 통해 도출한 최적공정조건은 코팅거리 110 mm, 아르곤 유량 80 SCFH, 분말송급률 40 g/min, 표면속도 200 mm/min이다. 이 최적 공정하에서의 경도 추정구간은 74.24±1.07 HRC이며, 검증실험의 결과 측정된 경도는 75.03 HRC로서 추정구간을 잘 만족한다.

3) 플라즈마 용사법에 의한 산화크롬 코팅의 제조하기 위한 최적공정 설계에 있어서 직교배열표와 분산분석을 이용한 통계적 기법은 매우 유용하다.

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2017년)에 의하여 연구되었음.

References

- V. P. Rotshtein, et al. , (2004), "Corrosion behavior of environmentally acceptable alternatives to nickel coatings", Metal Finishing, 99(6), p100-102.

- M. Åstrand, et al. , (2004), "PVD-Al2O3-coated cemented carbide cutting tools", Surface & Coatings Technology, 188-189, p186-192.

- L.A. Dobrzański, K. Lukaszkowicz, (2004), "Erosion resistance and tribological properties of coatings deposited by reactive magnetron sputtering method onto the brass substrate", Journal of Materials Processing Technology, 157-158, p317-323.

- J. F. Li, L. Li, and F. H. Stott, (2004), "Statistical approach for minimizing cracks in combined flame spraying and laser surface modification of refractory ceramics", Journal of the European Ceramic Society, 563(2), p249-255.

- J. M. Amado, et al. , (2009), "Laser cladding of tungsten carbides hardfacing alloys for the mining and mineral industry", Applied Surface Science, 255(10), p5553-5556.

-

C. Pierlot, L. Pawlowski, M. Bigan, and P. Chagnon, (2008), "Design of Experiments in Thermal Spraying: A Review", Surface & Coatings Technology, 202, p4483-4490.

[https://doi.org/10.1016/j.surfcoat.2008.04.031]

-

Kavian Cooke, et al. , (2007), "Optimisation of the electric wire arc-spraying process for improved wear resistance of sugar mill roller shells", Surface & Coatings Technology, 202, p185-188.

[https://doi.org/10.1016/j.surfcoat.2007.05.015]

- Robert L. Mason, Richard F. Gunst, James L. Hess, (2003), "Statistical design and analysis of experiments with applications to engineering and science", A John Wiley &Sons Inc., Hoboken, New Jersey, p109.

- Barbezat Gérard, (2006), "Application of thermal spraying in the automobile industry", Surface & Coatings Technology, 201(5), p2028-2031.

-

Zheng Zhang, et al. , (2017), "Plasma spray of Ti2AlC MAX phase powders: Effects of process parameters on coatings' properties", Surface & Coatings Technology, 325, p429-436.

[https://doi.org/10.1016/j.surfcoat.2017.07.006]

-

Christel Pierlot, et al. , (2008), "Design of experiments in thermal spraying: A review", Surface & Coatings Technology, 202, p4483-4490.

[https://doi.org/10.1016/j.surfcoat.2008.04.031]

-

P. Saravanan, et al. , (2000), "Influence of process variables on the quality of detonation gun sprayed alumina coatings", Surface & Coatings Technology, 123(1), p44-54.

[https://doi.org/10.1016/s0257-8972(99)00252-2]

- J. Rodrı́guez, et al. , (2003), "An experimental study of the wear performance of NiCrBSi thermal spray coatings", Wear, 255(7-12), p950-955.

-

Baiamonte, et al. , (2016), "Thermal sprayed coatings for hot corrosion protection of exhaust valves in naval diesel engines", Surface & Coatings Technology, 295, p78-87.

[https://doi.org/10.1016/j.surfcoat.2015.10.072]