건설기계 차량의 NOx 저감장치가 연소 및 배출가스특성에 미치는 연구

초록

최근 디젤엔진은 열효율이 좋아서 선박, 육상운송 및 건설기계의 동력원으로 널리 활용되고 있다. 건설장비 차량과 디젤엔진은 산업현장에서 다량의 NOx와 PM을 배출한다. 하지만 질소산화물, 미세먼지 등 유해 배출물이 발생한다는 단점이 있다. 엔진 기술과 후처리 시스템의 향상으로 연비가 우수한 디젤 엔진은 대형 트럭뿐만 아니라 선박에도 널리 사용되고 있다. 따라서 이러한 유해한 공해 배출물을 줄이기 위해서는 SCR(V, TiO2), DPF 등의 방법이 필요하다. 본 연구에서는 개발된 후처리장치를 디젤엔진에서 성능평가를 위해 시험하였다. 배기가스 배출 및 연소 특성으로 실험하고, 엔진은 원 상태로 복귀하도록 하였다. 실험 결과 선택적 촉매 환원 시스템을 적용한 매연과 NOx는 엔진 최대 부하에서 84.3%와 92.6%로 감소되었다.

Abstract

Recently, diesel engines have widely been utilized as power sources for land transportation, ships and construction machinery because of their high thermal efficiency. Construction equipment vehicle diesel engine emitted a large amount of NOx and PM in the industry areas. However, there is a disadvantage because harmful emissions such as nitrogen oxides and particulate matter are generated. As the improvement on engine technologies and after treatment system, diesel engines whose fuel efficiency is superior have widely been used for ships as well as heavy duty trucks. So, it is required to find ways such as SCR (V, TiO2) and DPF to reduce this harmful pollution exhaust emission. In this study, the developed aftertreatment system was tested to valuate the performance of the aftertreatment system in diesel engines. The exhaust gas emissions and combustion characteristics reading reached during the operation is noted and the engine returned to the condition. The experiment results showed that PM and NOx with selective catalyst reduction system were reduced to 84.3% and 92.6% at the engine full load.

Keywords:

Construction Equipment Vehicles Diesel Engine, Brake Specific Fuel Oil Consumption, Rate of Pressure Rise, Heat Release Rate, NOx키워드:

건설기계 차량, 제동연료소비율, 압력상승율, 열발생율, 질소산화물1. 서 론

유엔(United Nationes, UN) 전문기구인 국제해사기구는 선박에서 배출하는 대기오염이 심각하여 해양환경보호위원회(Marine Environment Protection Committee, MEPC)를 통해서 매년 배출가스 규제에 관련한 규제를 검토하고 향후 규제를 의논하고 있다. 특히 최근에 국제환경변화에 대한 인식이 갈수록 높아지고, 또한 기후변화에 대한 위기 인식이 높아지고 있다. 그리고 산하기구인 기후변화에 관한 유엔 기본협약(UNFCCC)에서는 온실 기체에 의해 발생하기 때문에 지구온난화를 줄이기 위한 국제규제를 더욱더 강화하고 있다. 이에 국제 기후변화위원회는 국가별 탄소중립을 하기 위한 배출가스 저감 방법 및 저감량을 채택하여 향후 계획으로 발표하고 있다.

최근 국내에서도 탄소 중립으로 하기 위한 많은 대책이 수립되고 있으며, 이것은 산업 및 경제에 미치는 파급력이 높아 사회적 인식과 협력이 필요하리라 생각된다. 이들 배출가스는 인체에 직접적인 영향을 미칠 뿐만 아니라 오존(O3) 생성과 지구온난화 등의 심각한 문제를 발생시킨다. 디젤엔진은 가솔린기관보다 연료효율이 높고 HC와 CO의 배출량이 적지만, 소음이 크고 NOx와 미세먼지의 발생량이 높아 환경을 크게 악화시킨다.

저공해 내연기관의 개발과 전자식 연료조절 시스템의 연구와 함께 자동차 배기가스 정화시스템의 개발은 필수적으로 우리나라의 대기오염을 상당히 감소시킬 수 있을 것이다. 이러한 배출 규제의 대안으로 배기가스의 후처리 방법인 선택적촉매환원(Selective Catalytic Reduction, SCR) 촉매1) 및 SDPF,2) AOC,3) DOC,4) 시스템의 적용에 연구가 활발히 진행되고 있다. 촉매시스템의 구성과 촉매의 제조방법은 특히 저온에서 정화효율을 높일 수 있는 특징이 필요하다. 대기 환경 오염물질에는 NOx 외에도 황산화물(SOx), 입자상물질(PM), 이산화탄소(CO2), 블랙카본(Black carbon) 등이 있으며, 이 중에서도 NOx는 인체에 유해할 뿐 아니라 광학스모그, 산성비를 유발하는 원인요소이다. 이에 본 실험적 연구에서는 이러한 SCR 촉매의 엔진 적용에 있어서 건설기계 차량에 최적화된 촉매의 NOx 저감 효율에 미치는 영향에 대해 실험적으로 연구를 수행하였다.

본 연구는 현재 사용되는 기관을 대상으로 하였으며, 소형 디젤기관 직접분사식 연료분사시기(BTDC)를 22°에 연료를 195 kgf/cm2 압력으로 분사하여 연소특성 및 배출가스특성에 미치는 영향을 분석·고찰하였다.

2. 실험장치 및 방법

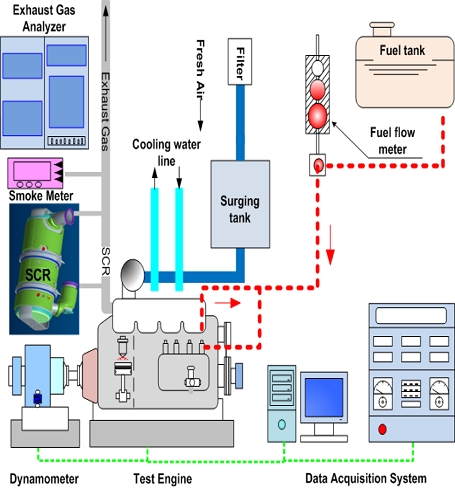

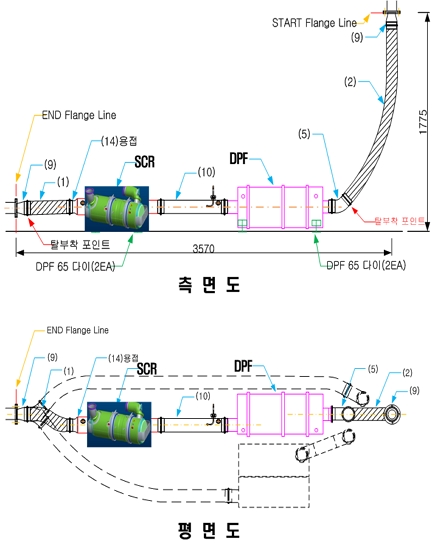

실험장치 구성은 실린더 내의 연소실 압력은 압전식(Piezo-eletric type) 변환기를 통해서 증폭기(Kistler-5011)로 증폭하고 실시간 확인하여 데이터를 저장하였다. 부하계측 동력측정기(HE-300)와 연료소비율은 용적식 유량계(HW-530)를 사용하였다. 본 디젤기관(6BB1) 실험장치는 Fig. 1에 나타냈으며, Table 1에 이 실험장치의 제원을 나타냈다. 본 실험방법은 회전속도 1,800 rpm의 경우에 대하여 기관 부하를 0%에서 100%까지 25% 간격으로 하였고, Fig. 2와 같이 환원촉매 장치를 구성하였고, 또한 매연저감장치를 환원촉매 상류에 설치하여 입자상 물질의 부착으로 인한 촉매의 성능저하를 방지하였다. 환원촉매 장치는 Table 3에 나타내었다. 그 재질은 본 기관의 배기량을 고려하여 바나디륨으로 하였으며, 밀도와 두께는 환원촉매 효율을 높이기 위해서 최적의 크기로 설계 하였다. 본 실험기관의 동일한 조건에서 기관회전수의 변동율은 ±0.5%, 저부하 및 고부하 변동율은 ±1.5% 이하였다. 기관의 수냉식 열교환장치는 온도조절장치로 일정하게 유지하였으며, 실린더 윤활유는 열유화를 방지하기 위한 일정한 온도로 유지하였다. 기관 실린더 내의 분사 연소상태를 파악하기 위하여 지압선도를 실시간 모니터링 및 데이터를 저장하였고, 각 부위(배기관 입출구, 냉각수 입출구, 윤활유, 흡입공기)의 온도를 계측하여 정상운전 상태를 확인하였다. 기관의 부하시험을 위해서 동력계 표준중량(5 kg)추를 사용하여 압축·인장의 보정실험 조정하였고, 정확한 토오크 값을 확인한 후 출력을 측정하였다.

3. 실험결과 및 고찰

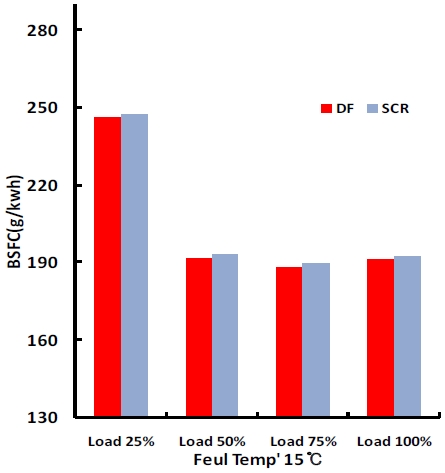

3.1 연료소비율

Fig. 3은 기관회전수 1,800 rpm에서 최대출력으로 부하가 증가함에 따라 연료 소비량은 증가하였으며, 연료소비율은 부하 75%에서 최저로 나타났다. 실험용 연료는 Table 2에 연료의 물리적, 화학적 특성을 나타내었다. 또한 촉매장치에 의한 연료소비량은 미세하게 증가 또는 비슷하였으며, 기관에 성능에 따라 연료소비율도 75%에서 최저로 나타났다. Fig. 3의 BTDC 22°에서 부하 25%, 50%, 75%, 100%에 부하를 증가시키는 경우 연료소비율이 증가하였다. 연료소비량에 따른 연료소비율은 증가하는 경향으로 나타났다.

이러한 경향은 기관의 특성에 따라서 다르지만 대부분 기관은 부하 75%에서 연료소비율이 최소이고, 부하가 점점 증가하여 고부하에서는 마찰 손실에 의하여 많이 증가하였다. 이러한 경향은 이전의 여러 연구에서도 보고되어 있다.5) 그리고 디젤기관의 경유에는 인화점과 세탄가에 의한 약간의 영향이 발생하는데, 이것은 연료의 분사에 의한 연소 활성화에 기여한다고 하였다.1) 그래서 전체적인 연료소비율이 미세하게 약간씩 증가하지만 큰 영향이 없는 것으로 사료된다.

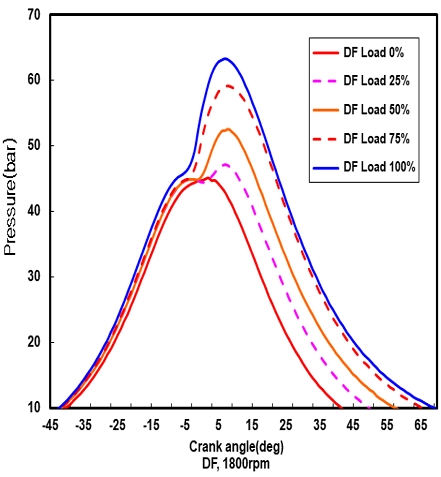

3.2 실린더 압력(Cylinder pressure)

Fig. 4는 실린더 내의 압력 그래프이며, 기관회전수 1,800 rpm에서 부하 0%에서 100% 전부하 상태이다. 따라서 크랭크 각도와 부하에 따라 거의 일정하게 증가하였으며, 부하 실험에서도 촉매장치와 거의 유사하게 증가하는 경향이 나타났다. 기관회전수 1,800 rpm에 부하 증가하면 할수록 최고압력은 크게 증가하였으며, 실린더 내의 압력 최대치는 일정하게 유지되어야 하는데, 실제의 기관에 공급되는 여러 요인이 다르기 때문이며, 이것은 흡입공기량, 연료공급량의 변동 그리고 마찰손실에 의한 변동으로 약간은 본 실험의 착화시기 등에 압력의 최대치는 미세하게 변동된다.

또한 실린더 내의 최고 압력 값은 TDC 후 10°deg. 부근에서 나타내는데, 본 실험 연구 결과, 그래프도 비슷하게 나타내었으며, 조금씩 늦게 형성되는 것을 알 수 있다. 이것은 기관특성에서 고부하에 의한 폭발되는 압력이 높을수록 변화된 것으로 생각된다.6)

3.3 압력상승률(Rate of Pressure rise)

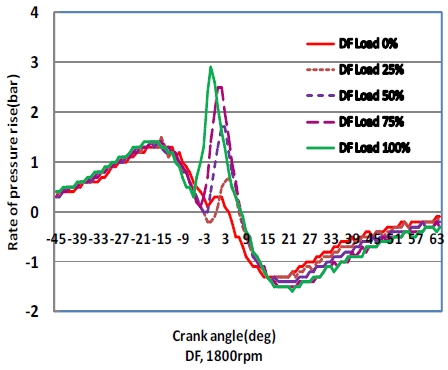

Fig. 5는 실린더 내의 압력상승률 그래프이며, 기관회전수 1,800 rpm에서 0%에서 100%까지 부하가 증가함에 따라 일정하게 증가하였다.

3.4 열발생률(Heat release rate)

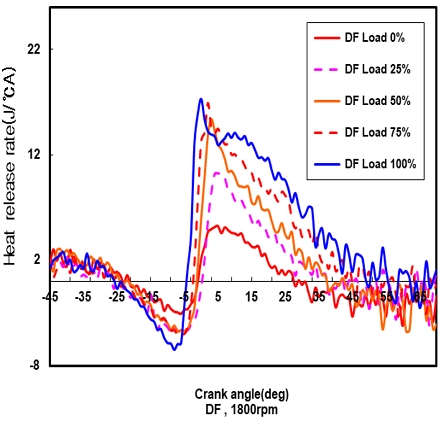

Fig. 6은 실린더 내의 열발생률 그래프이며, 기관 회전수 1,800 rpm에서 연료의 분사에 의한 연소실 가스로부터 연소하여 연소된 열이 전달되어 실험 결과, 연소실 압력 데이터로부터 구한 압력상승률은 이상연소와 착화시기와 같이 연소실 내 큰 압력변화를 동반하는 현상을 확인할 수 있는 유용한 방법이며, 본 연구에서도 크랭크 각 1도마다 획득한 압력 데이터로부터 구한 Fig. 5의 압력상승률 그래프에서 착화시기를 확인할 수 있었다.

또한 Fig. 5의 압력상승률 그래프에서 부하가 증가함에 따라 착화시기가 점차적으로 진각되는 것을 확인할 수 있는데, 이는 부하가 증가함에 따라 연소실 벽면과 잔류가스의 온도 증가로 인해 분사시 연소실 가스의 온도가 증가해 점화지연기간이 짧아지기 때문인 것으로 사료된다.6)

온도가 증가함에 따른 경향을 알 수 있었다. 크랭크 각도에 따라 부하가 증가하면서 최대 열발생률을 보이고 있다.

본 기관의 성능특성으로 열발생 형태는 확산연소로 구분할 수 있는데, 확산연소는 연소열에 의한 증발되는 연료와 공기의 혼합특성에 있어서 연소실 내의 연소가 급격하게 발생하는데, 이는 순간 연소하여 급격하게 열발생이 보이는 연소형성에 따른 열발생률을 보이고 있다.

본 연구 결과, 열발생률도 환원촉매 장치를 설치 전과 후의 열발생량도 거의 비슷하게 나타났으며, 촉매에 의한 영향은 미미하고, 연소특성에 의한 촉매의 활성화에 크게 영향이 없다고 생각된다.6)

3.5 질소산화물(NOx)

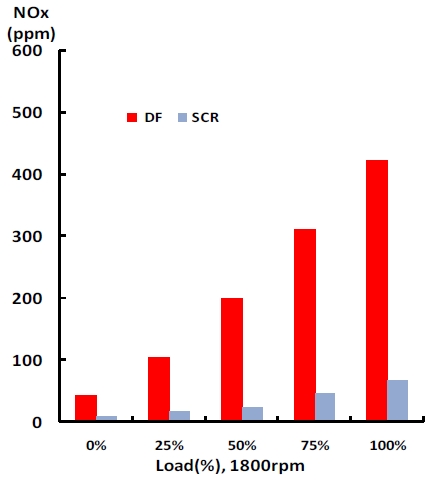

Fig. 7은 SCR을 장착하지 않은 경우와 장착한 경우에 대해 부하 증가에 따른 NOx 배출량을 나타낸 것이다. 부하가 증가함에 따라 두 경우 모두 NOx 배출량이 증가하는 경향을 보이는데, 이는 부하 증가에 따라 분사되는 연료량의 증가로 화염 평균온도가 높아지기 때문에 나타나는 디젤 엔진의 일반적인 경향이다. 배출가스 환원촉매 장치에 의한 경우는 NOx 배출가스량이 크게 감소한 것을 알 수 있으며, 무부하 0%에서 81% 감소하였으며, 부하 증가에 따라 25%는 83.2%, 50%는 88.2%로 최대로 감소하였다. 그리고 75%는 85.5% 감소하고, 전부하에서는 84.3% 감소하였다. 질소산화물의 특성이 환원촉매의 우레아를 거쳐 크게 감소한 것으로는 여러 연구보고와 같이 이와 비슷한 경향을 알 수 있다.7,8,9)

3.7 매연 미립자(PM)

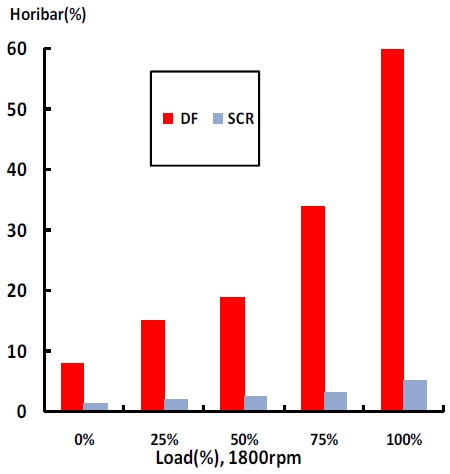

Fig. 8은 매연미립자의 배출가스 부하가 0%에서 부하 100%로 증가하면서 많이 증가를 나타내고 있다. 매연미립자는 부하에 따른 영향이 많이 발생하는 원인으로, 연료량이 부하가 증가하면서 많이 공급되면서 발생하는 원인과 연소실 내에서 연소되는 연소불량으로 발생하는 원인이다. 이렇게 발생한 매연미립자는 DPF 필터를 설치하여 저감되도록 하였다. 환원촉매시스템에 부착되지 않도록 하여 원활한 촉매성능을 유지되도록 하였으며, Fig. 8의 x축을 보면 부하가 증가하면서 매연미립자가 증가하였고, 환원 촉매장치로 인한 매연미립자는 감소되었다. 배출가스 환원 촉매장치에 의한 경우는 매연미립자는 많이 감소한 것을 알 수 있으며, 무부하 0%에서 85.8%로 감소하였으며, 25%는 86.2%, 50%는 87.2%, 75%는 90.9%로 감소하였다. 그리고 전부하 100%에서는 92.6%로 최대로 매연미립자가 감소하였다.5)

4. 결 론

본 연구는 현재 사용되는 기관을 대상으로 하였으며, 건설기계 차량에 연료분사시기(BTDC)를 22°에 연료를 분사하여 SCR 촉매의 기관 적용에 있어서 최적화된 촉매의 NOx 저감에 대한 연소특성 및 배출가스특성에 미치는 영향을 분석·고찰하였다.

1) 연료소비율은 부하가 증가하면서 엔진 출력당 연료소비율은 일정하게 증가하는 경향을 나타내고 있으며, 부하 75%에서 연료소비율이 최소이고, 부하가 점점 증가하여 고부하에서는 마찰 손실에 의하여 증가하였다. 환원촉매장치에 의한 미세한 증가는 큰 영향이 없었다.

2) 연소실 최대 압력은 TDC 후 10°deg. 부근에서 발생하였는데, 이는 일반적인 디젤 엔진에서의 경향과 비슷하다.

3) SCR 환원촉매 장치의 장착이 배기가스 압력이 미미한 것으로 나타났으며, 압력상승률로 파악한 착화시기는 부하 증가에 조금씩 진각되는 것으로 나타났다.

4) 연소실 압력 데이터로부터 구한 열발생률은 점화지연기간 동안 혼합된 혼합기에 의해 착화이후 급속히 열발생률이 증가하는 디젤 엔진의 전형적인 확산연소 특성을 나타냈다.

5) 질소산화물의 배기배출물은 저부하보다 고부하 상태에서는 연료량이 증가로 인하여 연소 온도가 증가하여 많이 발생되었는데, 배출가스 환원촉매 장치에 의한 경우는 NOx 배출가스량이 크게 감소한 것을 알 수 있으며, 무부하 0%에서 81% 감소하였으며, 부하 증가에 따라 25%는 83.2%, 50%는 88.2%로 최대로 감소하였다. 그리고 75%는 85.5% 감소하고, 전부하에서는 84.3% 감소하였다.

6) 매연미립자는 고부하에 의해서 발생하는 원인으로 연료량이 많이 증가하면서 불완전 연소를 발생하는 주요 원인이다. 이렇게 발생한 매연미립자는 DPF 필터를 설치하여 저감되도록 하였다. 무부하 0%에서 85.8%로 감소하였으며, 25%는 86.2%, 50%는 87.2%, 75%는 90.9%로 감소하였다. 그리고 전부하 100%에서는 92.6%로 최대로 매연미립자가 감소하였다.

- 기 호 설 명 -

| AOC : | Ammonia Oxidation Catalyst |

| DPF : | Diesel Particulate Filter |

| DOC : | Diesel Oxidation Catalyst |

| SCR : | Selective Catalyst Reduction |

| V : | Vanadium |

References

-

C. McCafery, J. Yang, G. Karavalkis, S. J. Yoon, K. C. Johnson, J. W. miller and T. D. Durbin, 2022, “Evaluation of small off-road diesel engine emissions and aftertreatment systems”, Energy, 251, 123903.

[https://doi.org/10.1016/j.energy.2022.123903]

-

H. Y. Ryu, G. Y. Park, Y. M. Jeong, H. S. Jung, S. K. Yi, Y. W. Kim, K. H. Kim, J. C. Lee and S. W. Lee, 2020, “A study on the PM/NOx reduction and the back pressure characteristics of SDPF for road construction equipment vehicles”, Transactions of KSAE, 28(5), 345-351.

[https://doi.org/10.7467/KSAE.2020.28.5.345]

-

S. H. Kang, E. Y. Park, O. H. Kwon, H. M. Kim and J. H. Kang, 2020, “An experimental study on the characteristics of nitrogen oxide reduction according to thermal insulation of after-treatment system of industrial diesel engines”, Journal of the Korea Society for Power System Engineering, 24(6), 51-58.

[https://doi.org/10.9726/kspse.2020.24.6.051]

-

G. Y. Park, M. J. Kwon, J. Y Jung, H. Y. Song, K. H, Kim and S. W. Lee, 2019, “A study on the performance change of SCR system for heavy-duty diesel vehicles”, Transactions of KSAE, 27(5), 405-409.

[https://doi.org/10.7467/KSAE.2019.27.5.405]

-

K. H. Ryu and J. K. Park, 2018, “A study on the development of an aftertreatment system for PM/NOx reduction in diesel engines”, Journal of the Korea Society for Power System Engineering, 22(4), 47-54.

[https://doi.org/10.9726/kspse.2018.22.4.047]

-

J. H. Choi and S. G. Cho, 2020, “Effects on the characteristics of combustion by changing in biofuel temperature and ratio of bio injection diesel fuel”, Journal of the Korea Society for Power System Engineering, 24(3), 43-50.

[https://doi.org/10.9726/kspse.2020.24.3.043]

-

H. G. Kim and K. W. Nam, 2021, “Study of the Adsorption Possibility of SOx and NOx Using Porous Diatomite Ceramic”, Journal of the Korea Society for Power System Engineering, 25(1), 05-12.

[https://doi.org/10.9726/kspse.2021.25.1.005]

-

H. T. Zhu, L. U. Song, K. L, R. Wu. W. Qiu and H. He, 2022, “Low-temperature SCR catalyst development and industrial applications in China”, catalysts, 12(30), 341.

[https://doi.org/10.3390/catal12030341]

- Y. J. Park, W. K. Hong, J. G, Ka, Y. S. Cho, J. G. Joo and H. O. Kim, 2011, “A study on NOx reduction in a light duty diesel vehicle equipped with a SCR catalyst”, Transactions of KSAE, 19(5), 118-124.