견고한 반도체 제조를 위한 제어모듈의 열패키징 설계

Abstract

Control modules should be reliable to sustain high precision semiconductor processing. High demand for those miniaturization and multifunctioning induces the increase of waste heat density so that effective thermal management of those is crucial. Two thermal packaging methods for the control module have been introduced, and then computational fluid dynamics (CFD) and thermal network models have been generated. The thermal performances of those with two packaging methods have been computationally analyzed. The CFD models have investigated parametric influences of incident air velocities, thermal interface materials, and via parameters on those thermal performances. The result reveals that the proposed thermal packaging method could drastically improve the thermal performance of the primary components by nearly up to 50%. It also finds that the influence of the number of vias is dominant compared with other via parameters on the thermal performance of the controller module.

Keywords:

Control module, Thermal packaging, Semiconductor processing, Thermal network model, Computational fluid dynamics1. 서 론

반도체 공정은 매우 복잡한 제조공정 중 하나이고, 전형적 반도체 제조공정은 700개 이상의 복잡한 단계로 이루어지며, 고정밀 공정의 특성을 지닌다.1) 복잡한 고정밀 공정의 제어를 위해서는 정교한 제어시스템이 필수적이다. 다수의 제어시스템 중 제어모듈은 핵심적인 역할을 하며, 다기능, 소형화에 대한 높은 수요로 모듈에서의 폐열밀도는 지속적으로 증가하고 있는 현황이다. 따라서 제어모듈 열관리의 중요성은 지속적으로 증대되고 있다.

전자모듈의 열관리를 위해 마이크로 채널 냉각, 담금 냉각, 열전 냉각 등의 다양한 능동 냉각 기술들이 무수히 연구되어 왔지만,2,3) 보드 단계에서 공기 냉각 기술은 저비용, 간결성, 내구성의 장점으로 여전히 실제 영역에서 광범위하게 적용되고 있고, 지속적으로 요구되고 있다. 보드 단계에서의 공기냉각기술도 활발히 연구되어 왔지만,4,5) 제어모듈의 열관리를 위한 자연대류 및 강제대류상의 열패키징 기술에 대한 연구 결과는 상대적으로 희소하다. 따라서 본 연구에서는 반도체 제조장비에 장착되는 실제 제어모듈을 위한 열패키징 방법을 도출하고, 열성능을 해석하고자 한다.

본 논문에서는 제어모듈의 열성능 향상을 위해 고안된 열패키징 방법을 제시한다. 그리고 열네트워크 모델과 전산해석모델의 도출 과정 및 결과에 대해 순차적으로 논의한다. 이어서 전산해석모델을 활용해서 열패키징 방법이 적용된 제어모듈의 열성능을 해석한 결과와 다양한 매개변수 영향을 심층 분석한 결과를 보여 준다.

2. 열패키징

본 절에서는 제어모듈의 물리적 구조에 대해 설명하고 제어모듈의 열성능 향상을 위해 제안된 열패키징 방법에 대해서 논하고자 한다.

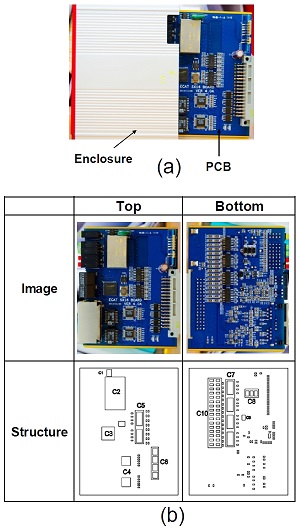

우선 Fig. 1(a)는 제어모듈의 실사 이미지를 제시하며, 제어모듈은 Al enclosure, 다수의 전자패키지들이 장착되어 있는 PCB로 구성됨을 보여 준다. 효과적인 열패키징 방법을 제안하기 위해서 저열밀도 수동 소자를 생략하고, 고열밀도, 능동 소자 위주로 PCB 구조를 간략화했으며, 이는 Fig. 1(b)에 도식화되어 제시된다.

제안된 열패키징 방법은 두 가지이며, PCB에 장착되어 있는 주요 소자와 Al enclosure 판 사이에 효과적인 열경로를 구축하여 전체 열저항을 감소시키고 열흐름을 원활하게 함이 주 개념이다.

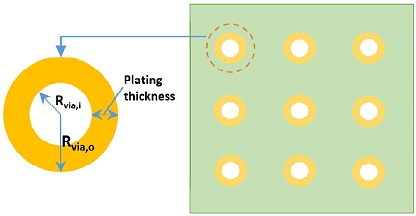

Fig. 2(a)는 열패키징 방법이 고려되지 않은 제어모듈의 기본 구조를 나타내며, Fig. 2(b)는 열계면 재료(TIM)6)와 히트 슬러그를 적용하여 주요 소자에서 Al 판으로 직접적인 열경로를 형성하는 구조를 보여 준다. Fig. 2(c)는 Fig. 2(b)가 보여 주는 Type II에서 PCB에 열비아(thermal via) 구조를 삽입해 고열밀도 소자에서 아래의 열계면 재료로 효과적 열전도가 이루어지도록 고안된 구조를 제시한다. Fig. 3은 PCB에 삽입되는 단일 열비아의 구조와 정렬 배열로 구성된 열비아 군의 구조를 보여 준다.

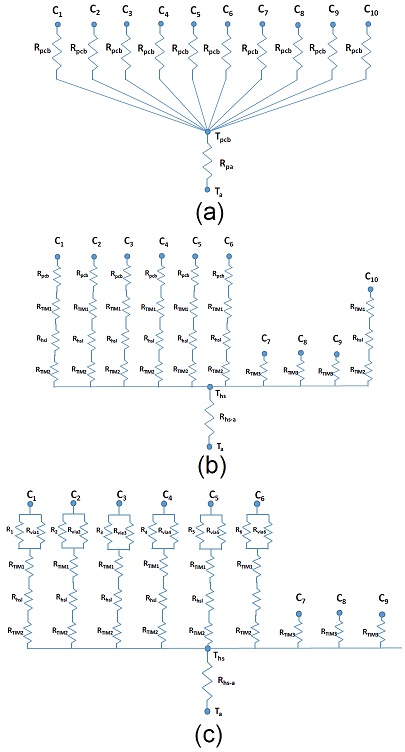

3. 열네트워크모델

본 연구에서 주 해석 도구는 3-D 전산해석모델이다. 신속한 1차 모델링의 도구로 사용하고, 전산해석모델의 해석 결과를 보조하기 위해 제어모듈의 열네트워크모델이 도출되었다.7) 각 소자와 PCB 사이의 열퍼짐이 상대적으로 작고, 주요 소자들 사이에서 층 방향 전도열전달이 PCB 두께 방향 전도열전달보다 현저히 작다는 가정 하에 열네트워크모델이 도출되었다. 도출된 Type I, II, III의 열네트워크모델은 Fig. 4(a), (b), (c)에 제시되어 있다.

열네트워크모델에서 전도열저항과 대류열저항은 다음의 식으로 정의된다.

| (1) |

| (2) |

여기서, Δz 는 온도 노드 사이의 거리, k 는 열전도율, A는 면적, h는 대류열전달계수를 의미한다.

Type I의 열네트워크모델은 각 소자에서 PCB까지의 열회로들의 집합과 PCB에서 대기까지의 열회로로 구성된다. 즉 소자 1에서 10까지, 각 소자에서 PCB까지 열경로는 상호 독립적이다. 따라서 열네트워크에서 소자 i의 과급온도는 다음의 식으로 표현된다.

| (3) |

여기에서, Ti, Ta, qi, Rpcb, Rpa는 차례대로 소자 i의 온도, 주위 대기온도, 소자 i의 열소산, PCB 열저항, PCB와 대기 사이의 대류 열저항이고, 는 각 소자 열소산의 총합을 지칭한다.

Type I의 열네트워크모델과 유사한 방식으로 도출된 Type II의 모델은 Fig. 4(b)에 제시되고, 소자 1~6까지 소자 i의 과급온도는 다음의 식으로 표현된다.

| (4) |

여기서, RTIM1, Rhsl,, RTIM2, Rhs-a 는 차례대로 TIM1 의 열저항, 히트 슬러그 열저항, TIM2의 열저항, 히트 스프레더와 주변 대기사이의 대류열저항이다.

소자 7~9까지 소자 i의 과급온도는 다음으로 정의된다.

| (5) |

여기에서 RTIM3는 TIM3의 열저항이고, 소자 10의 과급온도는 다음으로 정의된다.

| (6) |

Type III의 열네트워크 모델은 Type II 모델의 일부에 열비아 저항이 첨가된 구조이며, Fig. 4(c)에 제시되어 있다. 소자 1~6까지 소자 i의 과급온도는 다음의 식으로 표현된다.

| (7) |

여기에서, Rviai 는 소자 i에 대한 열비아의 열저항이고, 소자 7~10까지 소자 i의 과급온도는 Type II 모델에 기반한 식 (5)와 식 (6)을 적용해 예측이 가능하다.

4. 전산해석모델

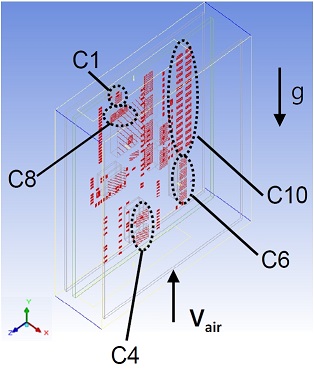

본 연구의 해석 도구로 3-D CFD 모델이 도출되었다. CFD 모델 도출에는 상용 소프트웨어인 ANSYS Icepak8)이 사용되었으며, 제어모듈의 모델 구조는 Fig. 5에 제시되어 있다.

모델에서는 정상, 비압축성, 층류 유동이 가정되었고, PCB 면적은 97.1 mm × 76.7 mm이다. 입구 공기 온도는 25℃, 강제대류 조건에서는 1, 2, 3 m/s의 입구 유속 조건이 사용되었다.

Fig. 1(b)가 보여 주는 것처럼, 고열밀도, 능동소자인 C1~C10에 열유속이 인가되었고, PCB 전체에 대한 평균 열유속은 304.1 W/m2이고, 총 4.6백만 개의 전산 요소가 사용되었다. 격자 독립성을 확인하기 위해 7백만 개의 전산 요소를 사용한 해석과 비교하였는데, 그 결과, 1% 이하의 최대 온도차이를 보여 해석 결과는 격자 크기에 독립적임이 확인되었다. 해석 조건은 Table 1에 요약되어있다.

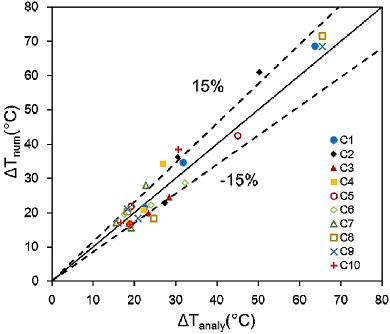

열네트워크모델의 계산 결과와 전산해석모델의 결과를 비교하였으며, 그 결과는 Fig. 6에 제시되어 있다.

The numerically calculated excess temperature values of primary components as a function of analytically determined values

비교 결과에 의하면, 열네트워크모델의 1-D 모델로서의 한계와 단순성에도 불구하고, 소자들의 과급온도와 전산해석모델 결과 차이의 평균값은 13%이다.

5. 열성능

본 절에서는 전산해석모델을 이용하여 기준 조건에서 Type I, II, III의 주요 소자 온도를 비교 해석한 결과에 대해 논의한다. 또한 입구 조건 유속, TIM의 열전도율,9,10) 열비아의 구조 변수인 열비아 수, 도금부 두께, 직경, 열전도율이 주요 소자의 열성능에 미치는 영향을 해석한 결과를 제시한다.

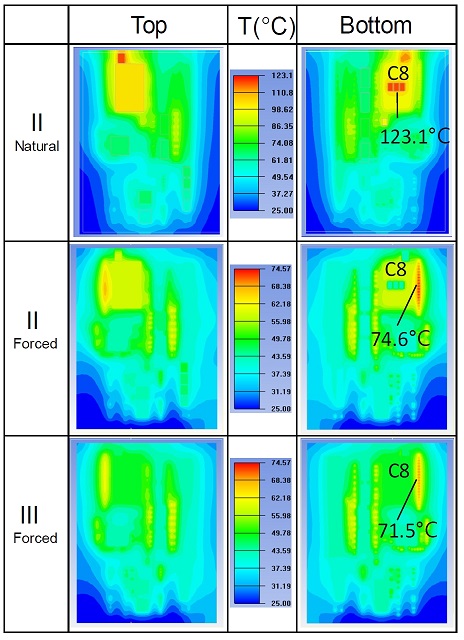

Fig. 7은 가혹 조건인 자연대류상의 Type II 제어모듈, 입구 유속 1 m/s인 강제대류상의 Type II, III 제어모듈의 전산해석결과를 보여 준다.

결과가 보여 주는 것처럼 제어모듈의 열점은 보드 하면의 C8 또는 인접 소자에서 발생하고, 자연대류상의 Type II 에 비해 강제대류상의 Type II는 39%의 열점 온도 감소 결과를 보여 주고, 강제대류상의 Type III는 Type II 대비 4%의 열점 온도 감소를 보여 준다.

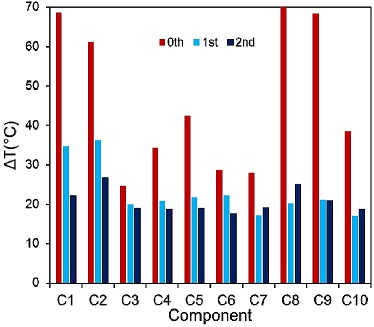

Fig. 8은 입구 유속이 1 m/s, TIM 열전도율이 1 W/m-K, Cu 열비아 도금 두께가 0.08 mm인 조건에서 해석된 주요 소자의 열성능을 패키징 구조에 따라 비교한 결과이고, 각 소자별로 Type I, II, III의 결과를 순차적으로 제시한다. 여기에서 열성능은 과급온도로 표현되며, 과급온도는 주변 대기온도 대비 승온 값으로 정의된다. 비교 결과는 대체적으로 Type III의 소자 열성능이 가장 우수함을 보이고, Type I 대비 열성능을 약 50% 향상시킬 수 있음이 밝혀졌다.

다만, Fig. 1(b)에 제시되어 있는 것처럼 소자 C7, C8, C10은 PCB 하면에 위치하며, Type III 의 경우에 열밀도가 높은 PCB 상면의 소자에서 열비아에 의해 하면 소자 주변으로 보다 원활하게 열소산이 이루어져 소자 C7, C8, C10 주변으로 전도열이 집중되어 Type II 대비 다소 온도가 높은 열성능 저하 현상이 발생하는 것으로 해석된다.

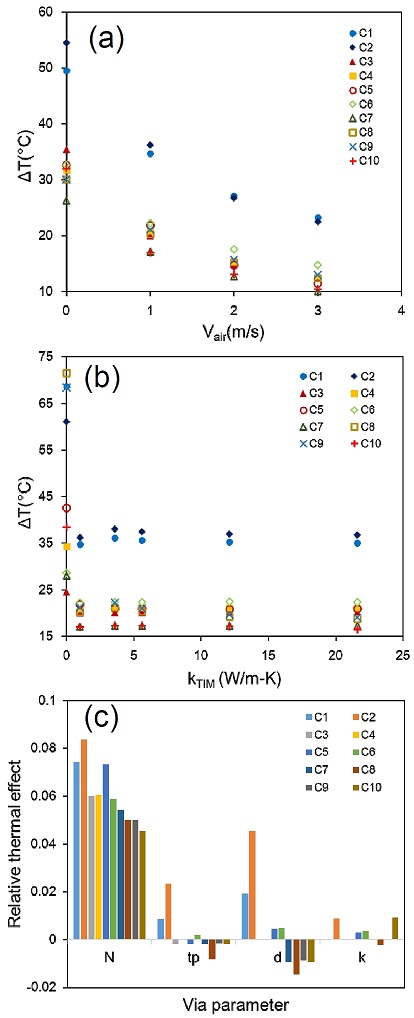

Fig. 9는 입구 공기 유속, TIM 열전도율, 열비아 변수들이 제어모듈의 주요 소자들의 열성능에 미치는 영향에 대한 결과를 보여 준다.

The Parametric influences of (a) incident air velocity, (b) TIM thermal conductivity, and (c) via parameters on thermal performances of primary components of control modules

단, Fig. 9 (a), (b)는 Type II에 대한 결과이고, Fig. 9(c)에서 N은 열비아의 수, tp는 도금 두께, d는 열비아의 외경, k는 열비아의 열전도율을 의미한다.

Fig. 9(a)의 해석 결과에 의하면, 열성능에 대한 입구 유속의 긍정적 영향은 명백하지만, (b)에서 나타낸 바와 같이 1 W/m-K 이상의 TIM 열전도율 증가의 효과는 미미한 것으로 보인다. 열비아 변수들 중에서는 비아 수의 영향이 가장 지대하며, 비아 외경도 도금 두께와 열전도율에 비해 상대적으로 영향이 큼이 밝혀졌다.

6. 결 론

본 연구에서는 반도체 제조장비 제어모듈의 열관리를 위한 열패키징 방법을 제안하였다. 열네트워크모델이 도출되었고, 3-D 전산해석모델을 활용하여 열패키징 법의 유효성과 채널 입구 공기 유속, 열계면 재료, 열비아의 변수들이 제어모듈의 열성능에 미치는 영향이 해석되었다.

연구결과에 의하면 제안된 열패키징 법으로 제어모듈의 주요 소자들의 열성능을 약 50% 향상시킬 수 있음이 밝혀졌다. 그리고 1 W/m-K 이상의 열계면 재료의 열전도율 증가 효과는 미미한 것으로 해석되었다. 또한 열비아 변수들 중 열비아 수의 영향이 가장 지배적인 것으로 해석되었다.

― 기 호 설 명 ―

| A : | 면적 [m2] |

| h : | 대류 열전달계수 [W/m2K] |

| k : | 열전도율 [W/mK] |

| q : | 열소산 [W] |

| R : | 열저항 [K/W] |

| T : | 온도 [°C] |

| z : | z 좌표 [m] |

그리스 문자

| Δ : | 층 두께 [m] |

하첨자

| a : | 주위 대기 |

| cd : | 전도 |

| cv : | 대류 |

| hs-a : | 히트 스프레더와 대기사이 |

| hsl : | 히트 슬러그 |

| i : | 소자 |

| pa : | PCB와 대기 사이 |

| pcb : | PCB |

| TIM : | 열계면재료 |

| viai : | 소자의 열비아(thermal via) |

Acknowledgments

이 논문은 부경대학교 자율창의학술연구비(2019년)에 의하여 연구되었음.

References

- J. Nduhura-Munga, G. Rodriguez-Verjan, S. Dauzère-Pérès et al., 2013, "A Literature Review on Sampling Techniques in Semiconductor Manufacturing", IEEE Transactions on Semiconductor Manufacturing, Vol. 26, No. 2, pp. 188-195. (DOI:10.1109/TSM.2013.2256943)

- A. D. Kraus and A. Bar-Cohen, 1983, "Thermal Analysis and Control of Electronic Equipment", Hemisphere Publishing Corporation, New York, USA, pp. 303-475.

-

C. J. Mole, D. V. Foster and R. A. Feranchak, 1972, "Thermoelectric Cooling Technology", IEEE Transactions on Industry Applications, Vol. 1A-8, No. 2, pp. 108-125.

[https://doi.org/10.1109/TIA.1972.349796]

- E. Kehoe, M. Davies and D. Newport, 2003, "Mixed Convection Cooling of Horizontally Mounted Printed Circuit Board", IEEE Transactions on Components and Packaging Technologies, Vol. 26, No. 1, pp. 126~133. (DOI:10.1109/TCAPT.2003.811471)

- E. Yu and Y. K. Joshi, 2000, "Natural Convection Air Cooling of Electronic Components in Partially Open Compact Horizontal Enclosures", IEEE Transactions on Components and Packaging Technologies, Vol. 23, No. 1, pp. 14-22. (DOI:10.1109/6144.833037)

- S. V. Garimella, A. S. Fleischer, J. Y. Murthy, A. Keshavarzi et al., 2008, "Thermal Challenges in Next-Generation Electronic Systems", IEEE Transactions on Components and Packaging Technologies, Vol. 31, No. 4, pp. 801-815. (DOI:10.1109/TCAPT.2008.2001197)

-

T. Hatakeyama, M. Ishizuka, S. Nakagawa and K. Watanabe, 2010, "Development of Practical Thermal Design Technique of Printed Circuit Boards for Power Electronics", 12th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems, Las Vegas, NV, pp. 1-7.

[https://doi.org/10.1109/ITHERM.2010.5501401]

- ANSYS Inc., 2019, "ANSYS Icepak User's Guide", Canonsburg, PA, USA.

-

T. Cui, Q. Li, Y. Xuan and P. Zhang, 2015, "Preparation and Thermal Properties of the Graphene-Polyolefin Adhesive Composites: Application in Thermal Interface Materials", Microelectronics Reliability, Vol. 55, pp. 2569-2574.

[https://doi.org/10.1016/j.microrel.2015.07.036]

-

H. Liem and H. S. Choy, 2013, "Superior Thermal Conductivity of Polymer Nanocomposites by Using Graphene and Boron Nitride as Fillers", Solid State Communication, Vol. 163, pp. 41-45.

[https://doi.org/10.1016/j.ssc.2013.03.024]