정유압조향장치의 피스톤 슈와 경사판 사이에서의 유동특성 해석

Abstract

The hydrostatic steering unit is composed of pumps, motors, manifold assembly, servo actuators and various valves. It is a key device for steering of tank according to the request of driver. Especially, lubrication between the piston shoe and the swash plate greatly affects the performance and durability of the product. Proper lubrication between the rotating part and the fixed part plays an important role in reducing the frictional force, but excessive leakage reduces the volumetric efficiency of the hydrostatic steering unit. In this study, the lubrication characteristics according to the variation of lubrication gap between the piston shoe and the swash plate of the hydrostatic steering were analyzed using Ansys CFX. The results of the present study can be useful information for a hydrostatic steering unit.

Keywords:

Piston shoe, Swash plate, Reacting force, Lubrication1. 서 론

정유압조향장치는 펌프, 모터, 다기관 조립체, 조향서보 액추에이터, 각종 밸브 등으로 구성되어 있으며, 운전자의 요구에 따라 전차의 조향을 담당하는 핵심장치이다. 정유압조향장치의 부품 중 조향 조절기의 요구에 따라 유압을 발생시키는 펌프와 유압펌프에서 전달받은 유압을 기계적 동력으로 변환하여 변속기의 출력축에 전달하는 모터에서 피스톤 슈(Piston Shoe)와 경사판(Swash Plate) 사이에서의 적절한 윤활은 정유압조향장치의 성능 및 내구성에 많은 영향을 미친다. 회전부와 고정부 사이에서의 윤활은 마찰력을 감소시키는 중요한 역할을 담당하지만, 과도한 누유가 발생할 경우 체적효율을 감소시키게 된다.1)

사판식 펌프 및 모터에 적용되는 피스톤 슈와 경사판 사이에서의 윤활 특성을 파악하기 위해 많은 선행연구가 이루어졌다. Park and Yoo2)는 피스톤 슈와 경사판 사이의 유막생성에 따른 누유특성을 파악하였고, Jeong et al.3)은 사축식 및 사판식 피스톤펌프를 대상으로 유동해석을 수행하여 실린더 내부 압력에 따른 맥동특성을 분석한 바 있다. Ho and Jung4)은 실험적으로 회전속도 및 회전반경에 따른 누유특성을 분석하였고, Lee and Kim5)은 피스톤 슈의 유량과 압력과의 관계를 실험적으로 분석하였다. Chappel et al.6)과 Hotta et al.7)은 경사판과 피스톤 슈 사이의 윤활조건을 실험적으로 연구하였다. Bergada et al.8)은 피스톤 슈에서의 누유 모델을 개발하고 실험을 통해 이를 검증하였다. Tang et al.9)은 샤프트의 회전 및 열팽창에 의한 간격변화에 대한 연구를 수행하였고, Kumar et al.10)은 액셜 피스톤 펌프의 슬리퍼 내부에서의 3D 유동특성을 분석하였다.

이처럼 국내·외 많은 연구자들은 피스톤 슈에서의 윤활특성을 파악하기 위해 많은 연구들을 수행하였다. 하지만 이러한 연구들은 대부분 실험적 연구로 윤활간격에 따른 유동특성을 정확하게 파악하기 어려우며, 해석적 연구 역시 Reynolds 방정식을 이용한 근사화된 방정식을 이용하기 때문에 정확한 3차원 유동특성을 파악하는 데는 한계점이 존재한다. 따라서 본 연구에서는 피스톤 슈와 경사판 사이에서의 3차원 유동특성을 파악하기 위해 ANSYS CFX를 이용하여 유동특성, 반발력 및 누유량을 분석하였다.

2. 수치해석 기법

2.1 해석 대상

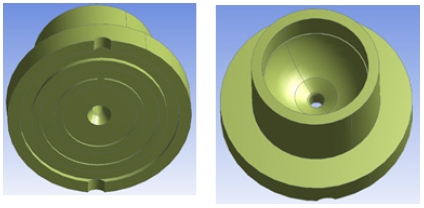

본 연구에 사용된 피스톤 슈의 형상은 Fig. 1과 같다. 정유압조향장치의 핵심 구동 요소인 펌프와 모터에는 각각 9쌍의 실린더와 피스톤 슈가 장착되어 있다. 피스톤 슈와 경사판 사이에서의 윤활 특성을 분석하기 위해서 하나의 피스톤 슈와 경사판 사이에서 유동해석을 수행하였다. Fig. 1에서 확인할 수 있듯이, 피스톤 슈에는 2개의 홈이 나 있으며, 한 쪽 방향으로 내부통로가 나 있다.

2.2 해석 영역 및 격자계

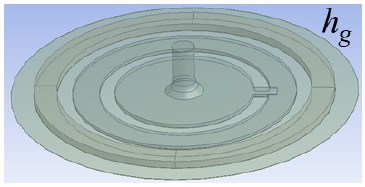

Fig. 2는 윤활해석 영역을 나타낸 그림이다. 정유압조향장치의 모델링 파일에서 윤활 해석에 필요한 부분을 제외한 나머지 부분을 삭제하였으며, 모델링 파일 중에서 유체영역 부분만 추출하였다. 피스톤 슈와 경사판 사이의 간격(hg)은 그림에서 확인하기 어려울 정도로 매우 작다.

2.3 경계조건

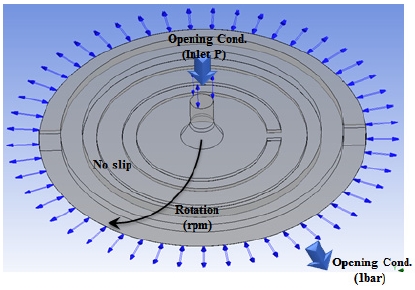

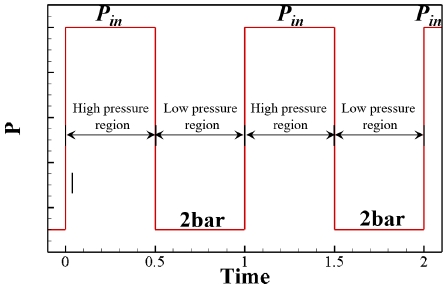

Fig. 3은 해석에 적용된 경계조건을 나타낸 그림이다. 해석영역의 입구와 출구에서는 opening 조건을 설정하여 유동 특성에 따라 자유롭게 작동유의 유출입이 가능하도록 하였다. 피스톤 슈는 실린더와 함께 회전하면서 펌프 및 모터의 고압부와 저압부에 주기적으로 위치하기 때문에 해석영역의 입구에 해당하는 면에서는 Fig. 4와 같이 계단(step)함수 형태로 모델링하였다. 실린더의 회전에 따라 해석영역의 입구 압력은 0.5 T 동안에는 고압(Pin)이 작용하고, 나머지 0.5 T 동안에는 저압(2 bar)이 작용하도록 모델링하였다(Fig. 4). 이때 T는 피스톤의 회전주기이다. 피스톤의 회전에 따라 피스톤 슈로 유입되는 작동유의 압력은 Rene11)의 연구에서 확인할 수 있듯이, 계단함수와 유사하다. 해석영역 출구면의 압력은 1 bar로 설정하였다. 피스톤의 회전에 따라 윤활영역 또한 회전하게 되는데, 본 연구에서는 유동영역의 회전속도는 피스톤의 회전 속도와 같게 설정하였다.

본 연구에서는 피스톤의 회전 속도와 같은 회전 속도로 윤활영역을 회전시켰다. 입·출구 영역 외 나머지 면에는 점착(no-slip)조건을 설정하였다.

2.4 지배방정식

본 연구에서는 피스톤 슈와 사판 사이에서 윤활특성을 파악하기 위해 상용 CFD 프로그램인 ANSYS CFX를 사용하였다. 작동유체의 거동을 모사하기 위해 RANS(Reynolds-Averaged Navier-Stokes) 방정식을 이용하였으며, 비정상, 비압축성, 3차원 유동해석을 수행하였다. 대류항은 upwind, 점성항은 shape function을 기반으로 한 2차 정확도 기법을 사용하였으며, 비정상 해석을 위한 시간 전진은 1차 정확도의 backward euler 방법을 사용하였다. Reynolds stress 항은 k-ɷ을 기반으로 한 SST(Shear stress transport) 모델을 사용하였다.

3. 해석 결과

3.1 작동환경에 따른 유동특성

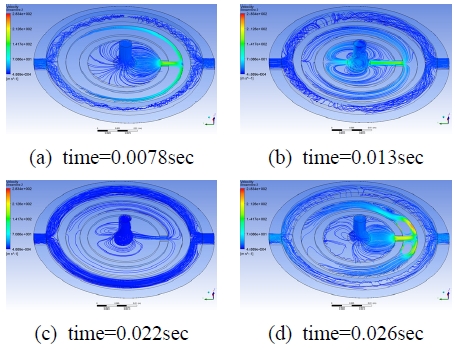

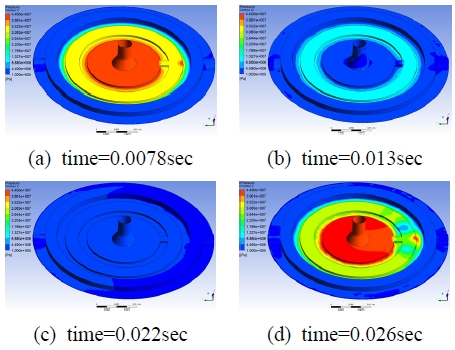

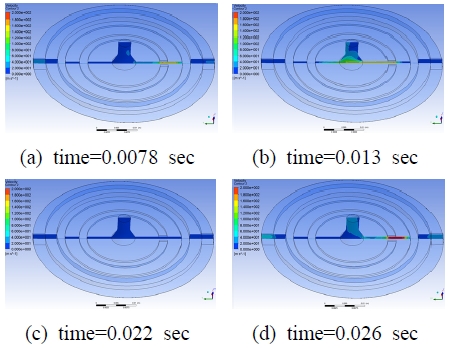

Fig. 5~7은 각각 누유간격 18 μm, 고압부 압력(Pin) 440 bar, 피스톤 슈 회전속도 2,300 rpm에서의 순간적인 속도, 압력, 유선을 특정 시간에서 나타낸 그림들이다. Fig. 5~7의 (a)는 피스톤 슈가 고압영역(440 bar)에 위치해 있는 시점, (b)는 피스톤 슈가 고압에서 저압으로 전환된 직후의 시점, (c)는 피스톤 슈가 저압 영역에 위치에 있는 시점, (d)는 피스톤 슈가 저압인 영역에서 고압인 영역으로 전환된 직후의 시점이다.

Fig. 5는 순간적인 유선 분포를 나타낸 그림이다. 피스톤 슈가 고압인 영역에 위치에 있을 때는 피스톤 슈에 있는 내부유로 통로를 통해 대부분의 유체가 빠져나가는 것을 확인할 수 있다. 피스톤 슈에 유입된 고압의 작동유는 피스톤 슈와 경사판 사이의 좁은 공간을 통해 외부로 빠져나간다. 윤활공간 내부의 좁은 공간에서는 고압의 작동유를 이송시키기에는 충분한 공간을 확보하지 못하기 때문에 내부유로를 통해 많은 작동유가 외부로 빠져나가게 된다. 피스톤 슈의 최외곽 홈에서는 유체들이 회전하는 스월(swirl) 유동이 발생한다. 피스톤 슈가 고압인 영역에서는 대부분의 유체가 내부 통로를 통해 빠져나갔지만(Fig. 5 (a)), 피스톤 슈가 고압에서 저압으로 전환된 직후에(Fig. 5 (b))는 내부 통로 반대편으로도 많은 유체가 빠져나가는 것을 확인할 수 있다. 피스톤 슈가 저압인 영역에 위치해 있을 때(Fig. 5 (c))는 낮은 압력차에 의해 운동량이 줄어들게 되며, 피스톤 슈의 최외곽 홈에서는 스월(swirl) 특성이 약해진다. 피스톤 슈가 저압에서 고압으로 전환되는 시점(Fig. 5 (d))에서는 유동영역 입구에 고압이 순간적으로 작용하는 시점으로 높은 압력차이에 의해 많은 양의 누유량이 발생하게 되는데, 많은 양의 작동유가 빠져나가기에는 좁은 통로 형상으로 인하여 내부통로에서 정체점을 확인할 수 있으며, 양 방향으로 갈라지는 와류(vortex)가 발생한다.

Fig. 6은 순간적인 압력장(pressure field)을 나타낸 그림이다. 피스톤이 고압인 영역에 위치해 있는 경우(Fig. 6 (a)) 피스톤 슈와 사판 사이의 간격은 수십 마이크로미터 이내이기 때문에 해석 영역의 리세스 홈의 경계에서 압력강하가 발생하며, 홈 내부의 공간에서는 압력이 공간에 대해 일정하게 유지되는 것을 확인할 수 있다. 앞서 언급한 것과 같이 슈 내부유로로 많은 양의 유체가 빠져나가다가 유로가 급격하게 좁아지는 위치에서 정체점이 발생하는 것을 확인할 수 있다. 저압에서 고압으로 전환되는 시점(Fig. 6 (d))에서 정체점이 강하게 발생하며, 정체점 좌우에서 와류 발생으로 인해 국부적으로 압력이 낮아지는 것을 관찰할 수 있다.

Fig. 7은 순간적인 속도장(velocity field)을 나타낸 그림이다. 피스톤 슈의 통로에서 많은 양의 유체가 빠져나가는 것을 확인할 수 있다. 내부 통로에서 속도는 피스톤이 저압에서 고압으로 전환되는 시점에서 최대의 값을 나타내는데, 이는 저압에서 고압으로 전환되는 시점에서 순간적으로 높은 압력차에 의하여 많은 작동유가 누유되기 때문이다.

3.2 피스톤 슈와 사판 사이의 간격변화에 따른 반발력

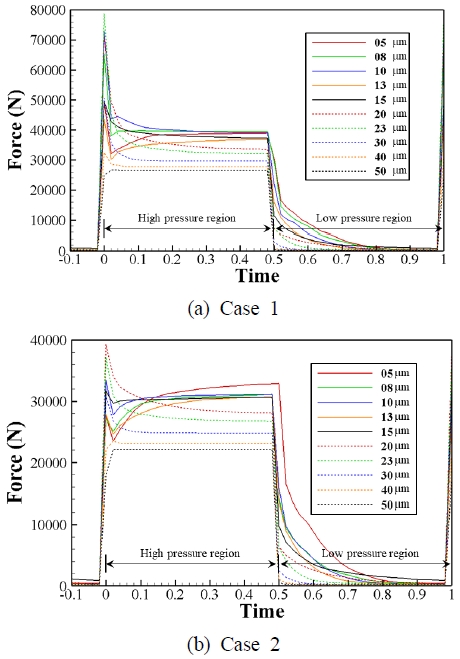

Fig. 8은 각 작동환경(Table 1)에서 누유간격에 따른 반발력(lift force)을 나타낸 그림이다. 반발력 “+”값은 피스톤 슈와 경사판이 서로 멀어지는 방향으로 힘이 작용한다는 의미이며, “-”값은 서로 가까워지는 방향으로 힘이 작용한다는 뜻이다.

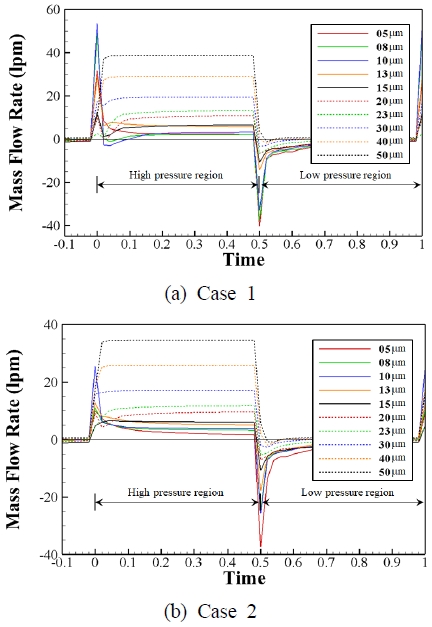

피스톤의 회전속도 1,100 rpm, 유동영역으로 유입되는 작동압력 530 bar인 경우 (Fig. 8 (a)) 피스톤 슈가 고압 영역에 위치해 있을 때 유입된 작동유는 고압에 의해서 피스톤 슈와 사판이 멀어지려는 방향으로 반발력이 작용한다. Case 1의 경우 Case 2에 비해 피스톤 슈로 유입되는 압력이 가장 높기 때문에 전체적인 반발력의 크기가 가장 크다. 피스톤 슈가 저압부에서 고압부로 순간적으로 전환되는 시점에서는 반발력이 순간적으로 크게 증가하는 반발력 오버슈팅이 발생하였다가 시간이 지남에 따라 안정화되는 것을 확인할 수 있다. 반발력 오버슈팅의 크기는 고압이 안정화되었을 때의 힘에 비해 약 2배 이상이다. 앞서 설명한 것과 같이 피스톤 슈가 저압부에서 고압부로 전환될 때 유동영역 입구에서 발생하는 고압으로 인하여 발생하는 순간적인 유량을 피스톤 슈와 경사판 사이의 좁은 공간이 수용하지 못하는 것으로 판단된다. 반발력 오버슈팅의 크기는 윤활간격이 23 μm인 경우가 가장 크다. 반대로 고압부에서 저압부로 전환되는 시점에서는 반력 오버슈팅이 발생하지 않고 반발력의 크기가 줄어든다. 피스톤 슈 위치가 고압부에서 저압부로 순간적으로 전환되면서 반발력의 크기는 점차적으로 감소하게 된다. 시간이 0.5 T 이상에서의 반발력의 크기는 윤활간격이 가장 작은 5 μm인 경우가 가장 크며, 윤활간격이 줄어들수록 반발력의 크기는 작다. 윤활간격이 약 15 μm 이하에서는 반발력 오버슈팅 이후 반발력의 크기가 순간적으로 줄어들었다가 다시 증가하는 추세를 보이지만 윤활간격이 20 μm 이상에서는 반발력 오버슈팅 이후 시간에 따라 점차적으로 반발력의 크기가 작아지면서 안정화되는 것을 확인할 수 있다.

피스톤의 회전속도 2,300 rpm, 유동영역의 입구로 유입되는 작동압력 440 bar의 경우(Fig. 8 (b))의 시간에 따른 반발력의 추세는 Case 2와 유사하다. 피스톤의 위치가 저압부에서 고압부로 전환되면서 반발력 오버슈팅이 발생하지만, 그 크기는 Case 1에 비해서 작으며, 윤활간격이 20 μm에서 가장 큰 반발력 오버슈팅이 발생한다.

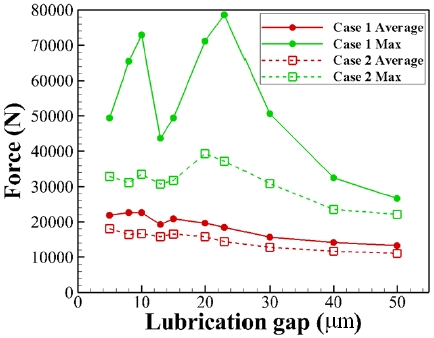

Fig. 9는 윤활간격에 따른 Case 1, Case 2에서 피스톤 슈에서 반발력의 시간 평균값과 최댓값을 나타낸 그림이다. 그림에서 확인할 수 있듯이, 윤활간격이 23 μm 이상에서는 윤활간격이 증가함에 따라 반발력의 최댓값과 평균값이 줄어드는 경향을 보이지만, 23 μm보다 작은 윤활간격에서는 반발력의 최댓값과 평균값이 복잡한 경향을 보인다. 또한 윤활간격이 증가할수록 작동환경에 따른 최댓값과 최솟값의 차이가 줄어드는 경향을 보인다.

3.3 피스톤 슈와 사판 사이의 간격변화에 따른 누유량

Fig. 10은 각 작동환경(Table 1)에서 누유간격에 따른 하나의 피스톤 슈와 사판 사이에서의 누유량을 나타낸 그림이다. 누유량의 경우 “+”값은 외부로 누유를 의미하며, “-”값은 외부에서 윤활영역으로 유입을 의미한다.

피스톤의 회전속도 1,100 rpm, 유동영역으로 유입되는 작동압력 530 bar인 경우 (Fig. 10 (a)) 누유량은 피스톤 슈의 위치가 고압부에 있을 때에는 피스톤 슈에서 외부영역으로 작동유가 빠져 나간다. 윤활간격이 15 μm 이하에서는 피스톤 슈의 위치가 저압부에서 고압부로 전환되는 시점에서 유량 오버슈팅이 발생하여 순간적으로 많은 양의 작동유가 외부로 빠져나가는 것을 확인할 수 있으며, 윤활간격이 10 μm에서 유량 오버슈팅 크기가 가장 크다. 윤활간격이 20 μm 이상에서는 이러한 유량 오버슈팅 현상이 관찰되지 않고 시간에 따라 점차적으로 증가한다. 그림에서 확인할 수 있듯이, 피스톤 슈의 위치가 저압부에서 고압부로 순간적으로 전환된 후 시간이 지남에 따라 누유량이 안정화된 이후에는 윤활간격이 증가할수록 누유량이 증가한다. 피스톤 슈의 위치가 고압부에서 저압으로 전환된 직후에는 순간적으로 누유량 언더슈팅(undershooting)이 발생한다. 즉 순간적으로 외부에 있는 작동유가 피스톤 슈쪽으로 유입된다. 윤활간격이 가장 작은 5 μm에서 언더슈팅의 크기가 가장 크며, 윤활간격이 증가할수록 언더슈팅의 크기가 줄어든다. 피스톤 슈의 위치가 저압부에 위치에 있는 경우에는 대부분의 시간동안 외부에서 피스톤 슈쪽으로 작동유가 유입된다.

피스톤의 회전속도 2,300 rpm, 유동영역의 입구로 유입되는 작동압력 440 bar의 경우의 누유 특성은 Case 1과 유사하다. 피스톤 슈의 위치가 저압부에서 고압부로 전환되는 시점에서의 누유량 오버슈팅 현상, 피스톤 슈의 위치가 고압부에서 저압부로 전환되는 시점에서의 언더슈팅 현상이 발생하며, 그 크기는 Case 1에 비해 작다.

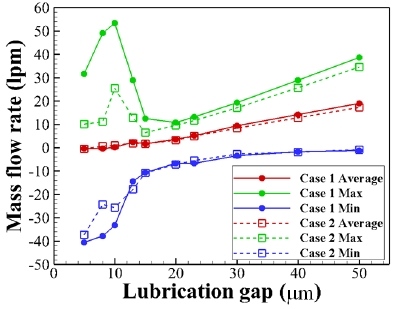

Fig. 11은 윤활간격에 따른 Case 1, Case 2에서 피스톤 슈에서의 누유량의 시간 평균값과, 최댓값, 최솟값을 나타낸 그림이다. 그림에서 확인할 수 있듯이, 윤활간격이 증가하게 되면, 그에 따라 시간 평균된 누유량이 증가한다. 윤활간격이 10 μm에서 최대이며, 윤활간격이 20 μm까지 윤활간격이 증가하면 최댓값이 감소한다. 이 구간에서 최댓값은 앞서 설명한 것과 같이 피스톤 슈가 저압에서 고압으로 전환될 때의 반발력 오버슈팅에 의해 영향을 받는다. 윤활간격이 20 μm 이상에서는 윤활간격이 증가하면서 누유량 최댓값이 증가하게 되는데, 이는 피스톤 슈의 위치가 저압부에서 고압부로 전환된 후 시간이 지나 누유량이 안정화된 단계에서 윤활 간격이 증가하면서 누유량이 증가하는 현상에 의한 것이다. 누유량 최댓값은 윤활간격이 증가하면서 점점 그 값이 줄어드는 경향이다. 이 값은 피스톤 슈의 위치가 고압부에서 저압부로 전환되면서 언더슈팅에 의한 것으로 윤활간격이 증가할수록 언더슈팅이 현상이 줄어들게 된다.

4. 결 론

본 연구에서는 정유압조향장치의 피스톤 슈와 경사판 사이에서의 유동특성, 반발력, 누유량에 대한 연구를 수행하였다. 피스톤 슈 형상에 따라 피스톤 슈와 경사판 사이에 발생하는 반발력 및 누유량 특성을 ANSYS CFX를 이용하여 분석하였다. 피스톤 슈의 위치가 저압부에서 고압부, 고압부에서 저압부로 전환될 때 불안정한 유동특성이 관찰되었다. 피스톤 슈가 저압에서 고압으로 전환될 때 반발력, 누유량 오버슈팅 현상이 관찰되었으며, 피스톤 슈가 고압부에서 저압부로 전환될 때 누유량 언더슈팅이 발생하였다. 본 연구의 결과는 정유압조향장치의 설계에 있어 중요한 자료로 사용될 수 있을 것이다.

Acknowledgments

본 연구는 2015년도 국방기술품질원의 지원을 받아 수행된 핵심부품 국산화 개발 연구(과제번호 : C150008)입니다.

References

- K. Lee, M. C. Kang, J. H. Lee, K. S. Sim, J. Y. Kim and T. S. Moon, 2018, "Lubrication Characteristics Analysis According to Shape of Piston Shoe in Hydrostatic Steering Unit", KIMST Annual Conference Proceedings, pp. 1203-1204.

-

T. J. Park and Jae-Chan Yoo, 2008, "Flow Analysis in a Slipper Bearing for Swash Plate Type Axial Piston Pump", Tribology and lubricants, Vol. 24, No. 6, pp. 343-348.

[https://doi.org/10.9725/kstle.2008.24.6.343]

-

J. H. Jeong, J. K. Kim and Y. K. Suh, 2010, "Numerical Study on Hydraulic Fluid Flows Within Axial Piston Pumps", Transactions of the Korean Society of Mechanical Engineers B, Vol. 34, No. 2, pp. 129-136.

[https://doi.org/10.3795/KSME-B.2010.34.2.129]

-

I. S. Cho and J. Y. Jung, 2013, "The Lubrication Characteristics According to the Rotating Radius of Piston in a Swash- Plate Type Piston Pump", Journal of the Korean society for precision engineering, Vol. 30, No, 7, pp. 749-753.

[https://doi.org/10.7736/KSPE.2013.30.7.749]

-

Y. B. Lee and K. M. Kim, 2011, "A Study on Lubrication Characteristic of the Hydrostatic Bearing in Swash Plate Type Piston Motor", Journal of the Korean society for power system engineering, Vol. 15, No. 5, pp. 5-9.

[https://doi.org/10.9726/kspse.2011.15.5.005]

- J. Chappell, J. Drozdek and T. Newell, 2000, "The state of compressor lubrication as measured by contact during two transient tests", Fifteenth International Compressor Engineering Conference at Purdue, pp. 353-360.

- T. Hotta, T. Inoue, T. Matsuda and M. Ueda, 2004, "Measurement of Oil Film between Swash Plate and Shoe for Swash Plate Type Compressor", Seventeenth International Compressor Engineering Conference at Purdue, p. C125.

-

J. M. Bergada, S. Kumar, D. Li and J. Watton, 2011, "A complete analysis of axial piston pump leakage and output flow ripples", Applied Mathematical Modelling", Applied mathematical modelig, Vol. 36, No. 4, pp. 1731-1751.

[https://doi.org/10.1016/j.apm.2011.09.016]

-

H. Tang, Y. Yin, Y. Zhang and J. Li, 2016, "Parametric analysis of thermal effect on hydrostatic slipper bearing capacity of axial piston pump", Journal of Central South University, Vol. 23, No. 2, pp. 333-343.

[https://doi.org/10.1007/s11771-016-3078-0]

-

S. Kumar, J. M. Bergada and J. Watton, 2009, "Axial piston pump grooved slipper analysis by CFD simulation ofthree-dimensional NVS equation in cylindrical coordinates", Computers & Fluids, Vol. 38, pp. 648-663.

[https://doi.org/10.1016/j.compfluid.2008.06.007]

- C. P. Rene, 2014, "Cylinder Block / Valve Plate Interface Performance Investigation Through The Introduction Of MicroSurface Shaping", Master theses of Purdue University.

T. S. Moon; Conceptualization. J. Y. Kim; Data curation. M. C. Kang; Formal analysis. K. S. Sim; Funding acquisition. K. J. Lee; Methodology. K. S. Sim; Project adminstration. J. Y. Kim; Resources. M. C. Kang; Supervision. K. J. Lee; Writing-original draft. K. S. Sim; Writing-review.