우레탄 필름에 인쇄된 신축 가능한 전극 패턴의 특성

Abstract

Currently, functional patterns are formed by screen printing on stretchable films, and they are applied to wearable and stretchable devices. In this study, three types of silver paste were prepared using three polyester binders with different Tg and molecular weights in order to impart elasticity to the conductive pattern itself. Rheological properties and DSC measurements were performed for each silver paste. Then, each silver paste was screen printing and cured by an IR dryer to evaluate adhesive strength, pencil hardness, resistance and surface shape change according to strain. As a result, it was found that the silver paste using a binder with a low Tg and a high molecular weight has the smallest resistance change depending on the strain. Namely, it was found that it is most preferable to use a binder with a low Tg and a high molecular weight as the stretchable electrode.

Keywords:

Urethane film, Silver paste, screen printing, stretchable electrode1. 서 론

최근에 웨어러블 장치들이 ICT(Information and Communication Technology)단말 형태로 크게 주목받고 있다. 크게 분류하면 손목시계나 안경 형태로 대표되는 표시기능에 중점을 둔 디바이스와 손목착용용, 크립형, 의류형(smart wear)으로 대표되는 센서 입력기능을 중요시하는 디바이스가 있다. 특히 의류 형은 스포츠, 건강 및 의료용도 등에 폭넓은 분야로 전개되고 있으며, 앞으로 크게 성장될 것으로 기대되고 있다.1,2)

최근에 알려진 여러 가지 디바이스에서 검지하는 대상은 가속도, 압력 ⋅ 심박 수, 신축, 온도 ⋅ 체온 등 신체활동 정보이다. 이 기술의 연장에는 상당히 큰 헬스케어 시장이 존재한다. 특히 선진국에서는 노령화 사회가 시작되었기 때문에 이와 같은 헬스케어(healthcare) 비즈니스가 IoT(Internet of Things)용도로 큰 시장이 열릴 것으로 기대된다.3,4) 이와 같은 목적을 위해서는 기존의 성능에 전자재료의 신축성이라는 새로운 기능이 요구되고 있다. 즉 반도체나 저항, 커패시터와 같은 기능이 신축에 의해서 변화가 최소화되고, 얇으면서 유연성을 가져야 하므로 배선전극은 신축성이 요구되고 있다. 웨어러블 장치에 요구되는 신축성은 사람의 운동 상태를 고려한다면 약 50% 정도이지만 안전하게는 약 80%까지 요구되고 있다.5)

다양한 사람과 사물에 장착되는 센서는 플렉시블하고 신축성이 좋을 뿐만 아니라 가능한 저가격의 제품이 요구되고 있기 때문에 인쇄전자(printed electronics) 기술이 활용되고 있다.6,7,8)

따라서 본 연구에서는 웨어러블 장치들을 위한 전극패턴을 형성시키기 위해서 특별한 계면활성제를 사용하는 방법9)이 아니라 실버 페이스트 자체로만 신축성을 나타낼 수 있는 특성을 부여하기 위해서 Tg(glass transition temperature) 및 분자량이 서로 다른 3가지 폴리에스터 형의 바인더를 이용하여 3종류의 실버 페이스트를 제조하였다. 제조된 실버 페이스트에 대해서 먼저 레올로지 특성평가 및 DSC(Differential Scanning Calorimeter) 측정을 실시하였다. 그리고 각각의 실버 페이스트를 스크린 인쇄하여 IR(Infrared) 건조기로 경화시킨 후에 접착력 및 연필경도, 연신(strain)에 따른 저항치 및 표면 형상 변화에 대해서 평가하였다.

2. 실 험

2.1 실버 페이스트용 바인더 및 실버 파우더

본 연구에서는 실버 페이스트를 제조할 때 사용한 바인더는 분자량과 Tg가 서로 다른 3종류의 폴리에스터 형 수지를 사용하였다. 3종류의 수지로 바인더를 제조할 때는 각각 수지와 용제(ECA:(2-(2-Ethoxyethoxy) ethyl Acetate))를 50:50 wt% 혼합하여 용해 탱크에서 임펠러로 교반하면서 24시간 동안 용해시켰다. 이때 수지가 용해될 때 반응이 일어나지 않도록 온도는 70℃로 설정하였다. 용해된 수지를 400 메쉬 폴리에스터 망사로 필터링하여 바인더를 제조하였다. 본 연구에서 사용한 폴리에스터 형 바인더의 물성을 정리하여 Table 1에 나타내었다.

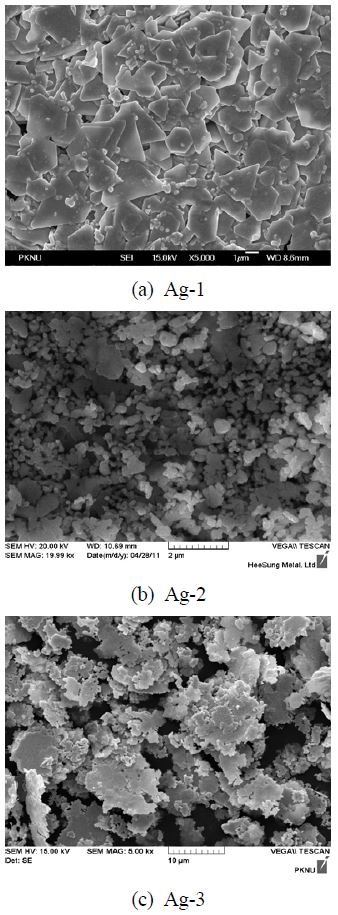

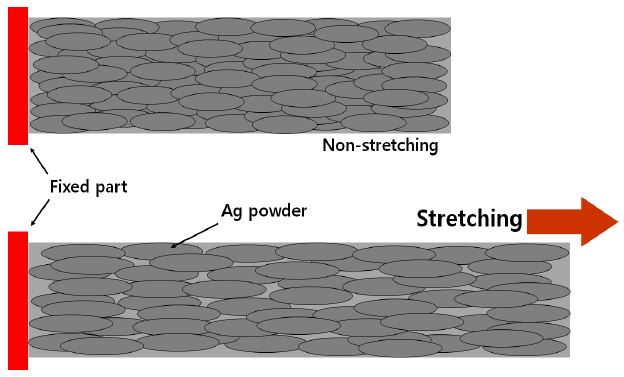

또한 전도성 필러로 사용한 실버 파우더의 형상을 SEM(Transmission Electron Microscope)으로 촬영한 것을 Fig. 1에 나타내었다. 전도성 패턴에 스트레인을 가하여 신장시켰을 때에도 입자 간의 packing 밀도를 유지시키기 위해서 flat 형 1종류와 입자 크기가 서로 다른 flake 형 2종류, 이 3가지의 실버 파우더를 혼합하여 사용하였다.

2.2 실버 페이스트제조 및 레올로지 특성 평가

본 연구에서 실버 페이스트를 제조할 때는 Fig. 1에 나타낸 3가지 실버 파우더를 혼합하여 사용하였으며, 그 구체적인 혼합비를 Table 2에 나타냈다. 즉 바인더의 Tg 및 분자량과 같은 물리적 특성이 신축성 전극 도막에 어떤 영향을 미치는지를 파악하기 위해서 바인더의 종류만 다르게 하고 실버 파우더의 혼합비, 용제, 첨가제는 동일한 것을 사용하였다.

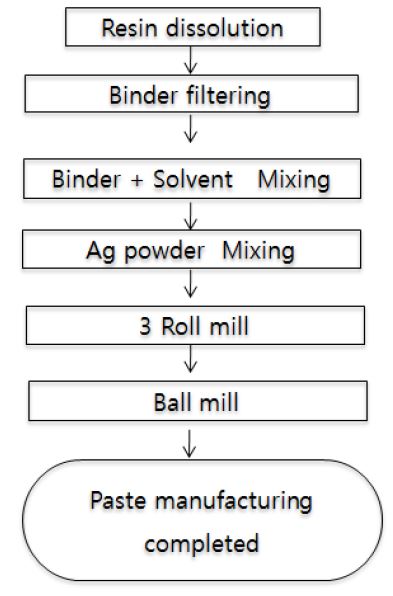

실버 페이스트 제조방법은 먼저 상기와 같은 방법으로 제조된 바인더에 용제, 분산제, 경화제를 첨가하여 임펠러로 1차 믹싱시킨다. 그 후에 이 바인더를 믹싱하면서 실버 파우더를 소량씩 투입하여 2차 믹싱을 완료한다. 이 상태로 약 2시간 동안 믹싱을 시켜서 3차 믹싱을 완료한다. 이렇게 믹싱이 완료된 실버 페이스트 내부에 실버 파우더를 바인더에 1차입자로 균일하게 분산시키기 위해서 마지막으로 3Roll Mill로 5회 연속적으로 분산시킨 후에 볼밀로 24시간 동안 안정화시켜서 실버 페이스트 제조를 완료하였다.

이러한 방법으로 제조된 실버 페이스트의 레올로지 특성 평가는 Rheometer(Thermo Haake Rheowin Pro 2.92, Germany)로 측정하였다. 이때 측정 온도는 23℃로 설정하였다.

2.3 바인더 및 실버 페이스트의 DSC측정

폴리에스터 형 수지를 ECA에 용해시킨 바인더 및 Fig. 2와 같은 방법으로 제조된 실버 페이스트를 유리기판 위에 스크린 인쇄법으로 인쇄한 후 IR건조기로 130℃에서 10분간 건조하여 샘플을 제작하였다. 즉 건조된 도막을 스크랩(scrap)하여 DSC용 샘플을 제작하였다. 이때 측정 온도는 -20℃에서 +80℃까지 측정하였다.

2.4 전극 패턴 제작

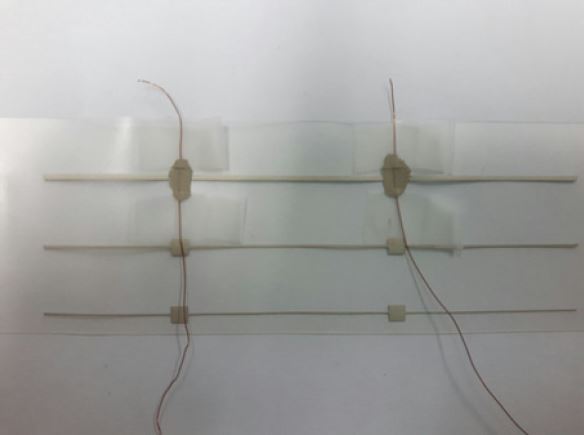

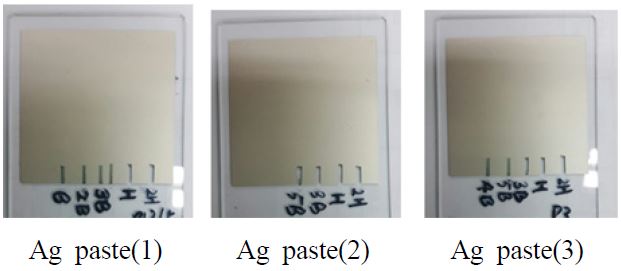

Fig. 2와 같은 방법으로 제조된 실버 페이스트로 polyester 250 메쉬 망사로 제판된 스크린판을 이용하여 스크린 인쇄법으로 전극 패턴을 제작하였다. 이때 사용한 기재는 신축성이 200% 이상 가능한 우레탄 필름 150 ㎛를 사용하였다. 이 우레탄 필름 표면에 접착력을 향상시키기 위해서 오븐건조기에서 130℃에서 5분간 열처리한 후에 사용하였다. 실버 페이스트를 인쇄한 후에 경화를 위해는 IR건조기로 130℃에서 10분간 건조시켰다. 실제 1 mm 폭으로 인쇄된 패턴의 전도성을 측정하기 위해서 와이어(wire)를 부착한 사진을 Fig. 3에 나타내었다.

2.5 전극 패턴의 접착력 및 연필경도 측정

IR건조기로 경화된 전극 패턴의 접착력은 3M tape 610을 사용하여 미국재료시험협회의 시험방법 중 하나인 ASTM D3359(Cross-cut tape test) 시험 방법으로 평가하였다. 연필경도는 Pencil hardness tester(부일인스텍)로 측정하였다.

2.6 스트레인에 따른 전도성 측정

우레탄 필름에 인쇄된 3종류의 전도성 패턴은 스트레인(%)에 따른 저항치 변화를 측정하였다. 이때 사용한 측정 장비는 Fatigue tester(Sandol FA)를 사용하였다.

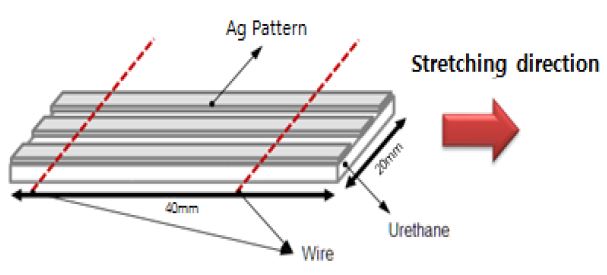

전도성 패턴의 샘플은 Fig. 4와 같은 형태로 제작하였다.

2.7 스트레인에 따른 표면 형상 변화 측정

스트레인에 따라서 전도성 변화가 발생하므로 광학 현미경을 이용하여 스트레인 증가에 따른 전극 패턴의 표면 형상을 관찰하였다. 스트레인이 0%일 때는 표면에 크랙이 발생하지 않기 때문에 150배율로 촬영하였고, 50% 이상에서는 크랙이 발생할 수 있기 때문에 300배율로 촬영하였다.

3. 결과 및 고찰

3.1 실버 페이스트의 레올로지 특성 평가

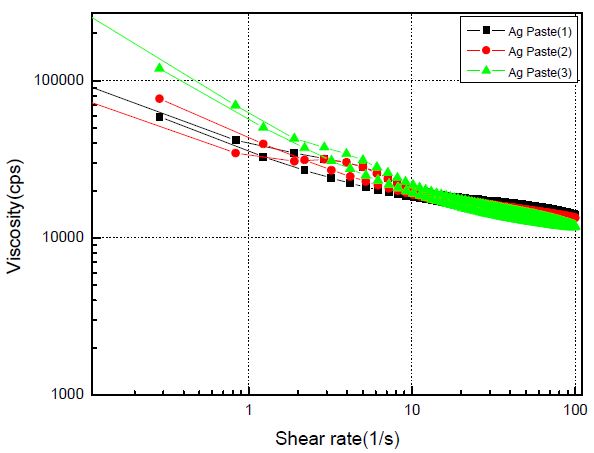

바인더의 Tg 및 분자량 차이에 따른 3종류에 대해서 실버 페이스트에 대해서의 스크린인쇄 적성을 평가하기 위해서 전단속도(shear rate)에 따른 점도(viscosity) 변화를 측정한 결과를 Fig. 5에 나타내었다. 또한 Fig. 5의 결과로부터 전단속도에 따른 점도 및 TI(thixotropy index)치를 Table 3에 정리하였다. 결과로부터 알 수 있듯이 바인더의 분자량이 클수록 점도가 높게 나타남을 알 수 있다. 이것은 바인더의 분자량에 기인한 것으로 판단된다. 그러나 전단속도가 10(1/s)이상에서는 바인더의 분자량과 상관없이 유사한 점도특성을 나타냄을 알 수 있다. 이것은 외력에 의해서 페이스트 내부의 3차원 구조가 유사한 특성을 가진다는 것이다. 즉 스크린 인쇄와 같이 스퀴지의 전단속도에 의해서 쉽게 유동이 가능하므로 인쇄적성이 유사할 것이라고 판단할 수 있다.

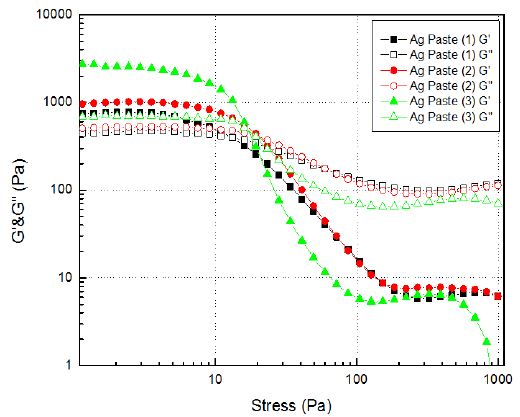

또 다른 방법으로 스크린인쇄성을 평가하기 위해서 전단응력(shear stress)의 증가에 따른 탄성율 특성을 측정한 결과를 Fig. 6에 나타냈다. 전단응력이 증가할수록 각 페이스트의 저장 탄성률(G':storage modules)과 손실 탄성률(G":loss modules)에는 3종류의 페이스트가 차이가 명확함을 알 수 있다. 즉 바인더의 분자량이 작을수록 저장 탄성율이 높게 나타내고 있다. 이것은 바인더의 분자량이 작으면 실버 입자간의 packing 밀도가 높은 상태를 유지하기 때문이라고 판단된다. 그러나 점단성의 결과도 점도 결과와 마찬가지로 20Pa 이상의 외력이 가해졌을 때는 3가지 실버 페이스트 모두 저장 탄성율이 손실 탄성율과 역전되는 현상(G'<G")으로 급격한 유동특성을 나타내고 있기 때문에 스크린 제판의 오프닝(opening)에 토출성이 우수할 것으로 판단된다. 일반적으로 스크린 제판의 오프닝에 대한 토출성이 좋지 않을 경우에는 100Pa 전후의 스트레스가 가해질 때만 역전되는 현상(G'<G")이 나타나게 된다.

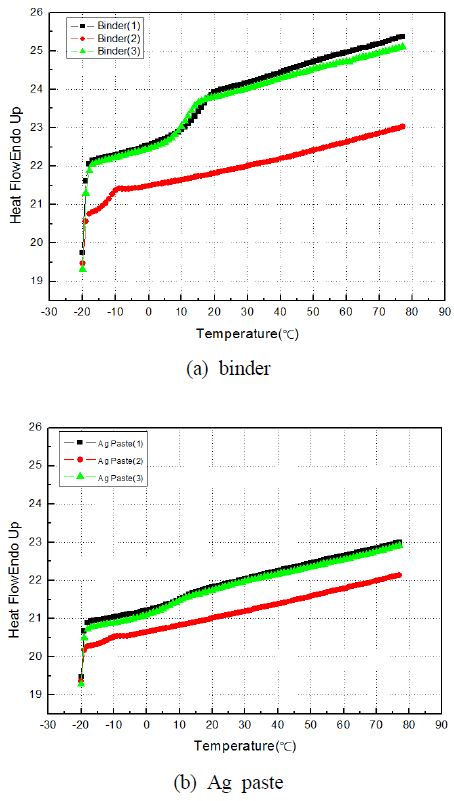

3.2 바인더 및 실버 페이스트의 DSC결과

수지를 ECA와 50:50 wt%로 용해시켜서 제조한 수지 및 이 바인더로 제조한 실버 페이스트의 Tg 변화를 알아보기 위해서 DSC를 측정하여 얻어진 결과를 Fig. 7에 나타냈다. 아래 결과로부터 알 수 있듯이 바인더와 실버 페이스트 상태에서 경화 전후에 Tg 변화는 거의 없음을 알 수 있다. 단지 바인더만으로 측정된 결과가 수지함량이 많기 때문에 발열반응 피크가 명확하고, Tg에 따라서 크게 차이가 있다는 것을 알 수 있다. 그러나 실버 페이스트로 제조된 것은 바인더 함량이 동일하기 때문에 발열반응 피크가 상대적으로 작아졌고, Tg의 차이에 따른 갭(gap)이 작음을 알 수 있다.

이와 같은 결과로부터 실버 페이스트를 130℃에서 10분간 경화시켜서 신축성이 있는 전도성 패턴을 제작해도 바인더의 유연성(Tg)은 그대로 유지됨을 알 수 있었다.

3.3 전도성 패턴의 접착력 및 연필경도 결과

130℃에서 5분간 IR건조기로 열처리한 우레탄 필름에 각각의 실버 페이스트를 인쇄한 후에 130℃에서 10분간 IR건조기 건조하여 접착력 테스트를 진행하여 얻어진 결과를 Figure 8에 나타냈다. 크로스컷 테이프 테스트(cross-cut tape test)에서는 우레탄 필름으로부터 박리되는 패턴은 존재하지 않음을 알 수 있었다. 즉 본 연구에서 제조된 실버 페이스트 3종류 모두 우레탄 필름에 대한 접착력이 매우 우수함을 알 수 있었다.

그리고 접착력을 평가한 도막과 동일한 조건으로 샘플을 제작하여 연필경도를 측정한 결과를 Fig. 9에 나타냈다. Ag paste(1)은 약 2B, Ag paste(2)는 약 5B, Ag paste(3)은 약 4B로 패턴의 유연성이 상당히 우수함을 알 수 있었다.

3.4 스트레인에 따른 전도성 결과

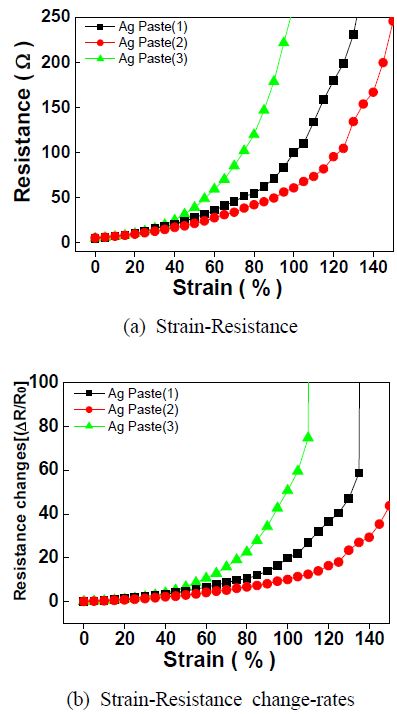

Tg와 분자량이 서로 다른 3종류의 바인더를 이용하여 제조한 실버 페이스트를 스크린 인쇄법으로 패턴(25×10 mm)을 형성시킨 후에 Fig. 10과 같은 형태로 스트레인에 따른 저항치 변화를 측정하여 얻어진 결과 Fig. 11에 나타냈다. 3종류의 실버 페이스트 모두 변형율의 증가에 따라서 저항은 증가함을 알 수 있다.

그러나 바인더의 Tg와 분자량에 따라서 뚜렷한 차이가 있음을 알 수 있다. 즉 Tg는 Ag paste(1)보다 낮지만 분자량이 가장 작은 Ag paste(3)으로 형성된 패턴의 경우에는 약 60%정도 연신시켰을 때 저항치의 급격한 증가가 나타났다. 그리고 분자량은 가장 크지만 Tg가 가장 높은 paste(2)의 경우에는 약 90% 정도 연신시켰을 때 급격한 저항치가 증감됨을 알 수 있었다. 마지막으로 분자량은 Ag paste(1)보다 작지만 Tg가 가장 낮은 Ag paste(3)의 경우에는 약 120%정도까지 선형적인 저항치 변화를 나타냄을 Fig. 11(b)로부터 알 수 있었다. 분자량이 큰 Ag paste(1)의 경우에는 약 110% 연신했을 때 저항치 증가가 급격하게 발생함을 알 수 있다. 따라서 스트레인에 따른 저항치 변화를 최소화하기 위해서는 Tg가 낮고 분자량이 큰 바인더를 선택하는 것이 바람직함을 알 수 있다.

이와 같은 결과로부터 연신에 따른 저항치 변화가 최소화해야 되는 배선전극으로는 Ag paste(2)가 가장 바람직한 결과라고 할 수 있다. Tg가 낮으면서 분자량이 큰 실버 페이스트가 신축 가능한 전극으로 가장 바람직함을 알 수 있었다.

3.5 스트레인에 따른 표면형상 변화 결과

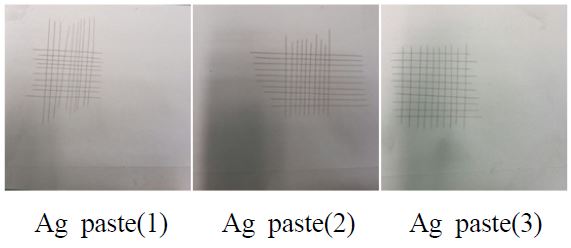

상기와 같은 연신에 따른 저항치 변화가 급격하게 발생하는 원인을 파악하기 위해서 스크린인쇄로 형성된 패턴을 50%와 100% 연신시키면서 광학현미경으로 표면을 관찰하여 얻어진 결과를 Table 4에 나타냈다. 아래 결과로부터 알 수 있듯이 분자량이 가장 낮은 Ag paste(3)이 50% 연신시켰을 때 표면 전체에 미세 크랙이 발생함을 알 수 있었다. 그리고 분자량은 가장 크지만 Tg가 가장 높은 Ag paste(1)의 경우에도 50%의 연신 상태에서 표면에 미세 크랙이 다량 발생함을 알 수 있었다. 그러나 Ag paste(2)의 경우에는 100%의 연신에서도 표면에 미세 크랙이 전혀 발생하지 않음을 알 수 있었다.

이러한 결과는 Fig. 11에 나타낸 연신에 따른 저항치 변화 결과와 일치함을 알 수 있다. 즉 Tg가 낮으면서 분자량이 큰 바인더를 사용한 Ag paste(2)와 같이 연신에 따른 저항 변화를 최소화시킬 수 있다는 것을 알 수 있었다.

4. 결 론

본 연구에서 Tg 및 분자량이 서로 다른 3종류의 폴리에스터 형 바인더로 제조한 3종류의 실버 페이스트에 대해서 레올로지 특성 평가, DSC측정, 접착력, 연필경도, 스트레인에 따른 저항치 및 표면 형상 변화에 대해서 검토해 본 결과, 다음과 같은 결론을 얻었다.

1) 분자량이 클수록 높은 점도치를 나타내며, 분자량이 작을수록 높은 탄성치를 나타냄을 알 수 있었다. 그리고 3가지 실버 페이스트에 대해서 DSC측정 결과로부터 실버 페이스트를 스크린인쇄 후에 IR로 경화시켰을 때도 Tg 변화를 거의 나타내지 않으므로 바인더의 물성을 그대로 살릴 수 있음을 알 수 있었다. 또한 이러한 바인더의 물성이 그대로 유지할 수 있음에도 불구하고 접착력은 상당히 우수함을 알 수 있었다.

2) 마지막으로 연신에 따른 저항치 변화로부터 우선 Tg가 낮고 분자량이 큰 바인더로 제조한 Ag paste(2)가 저항 변화가 가장 작음을 알 수 있었다.(저항의 변화율이 허용되는 값의 한계에 적합한 것인지를 다른 참고문헌들을 인용해서 제시하여야 할 것이다.)

상기와 같은 결론으로부터 연신에 따른 저항 변화를 최소화가 요구되는 연신 가능한 배선전극으로는 Tg가 낮으면서 분자량이 큰 Ag paste(2)와 같은 실버 페이스트 조합이 가장 바람직함을 알 수 있었다.

Acknowledgments

이 논문은 경제협력권산업육성사업-비즈니스협력형 R&D(고효율 Ag-금속산화물 복합 도전성 나노 페이스트 및 이를 이용한 극미세 전극패턴 제조기술 개발)로 연구되었음.

References

-

T. Q. Trung, and N. E. Lee, (2016), "Flexible and Stretchable Physical Sensor Intergrated Platforms for Wearable Human-Activity Monitoring and Personal Healthcare", Advanced Materials, 28, p4338-4372.

[https://doi.org/10.1002/adma.201504244]

- M. Amjadi, K. U Kyung, I, K. Park, and M. Sitti, (2016), "Strechable, Skin-Mountable, and Wearable Strain Sensor and Their Potential Applications: A Review", Adv. Funct. Mater., 10, p1-21.

- W. Honda, S. Harada, T. Arie, S. Akita, and K. Takei, (2014), "Wearable, Human-Interactive, Health-Monitoring, Wireless Devices Fabricated by Printing Techniques", Advanced Functional Materials, 24, p3299-3304.

- M. Amjadi, A. Pichitpajongkit, S. J. Lee, S. H. Ryu, and I. K. Park, (2014), "Highly Strechable and Sensitive Strain Sensor Based on Silver Nanowire-Elastomer Nanocomposite", Scientific Reports, 5, p14177-14187.

- CMC, Fine Chemical, (2016), 45, p5-14.

-

J. Suikkola, T. Bjorninen, M. Mosallaei, T. Kankkunen, P. I. Ketola, L. Ukkonen, J. Vanhala, and M. Mantysalo, (2016), "Screen- Printing Fabrication and Characterization of Stretchable Electronics", 6, p25784-25792.

[https://doi.org/10.1038/srep25784]

- C. K. Lim, Y. S. Lee, S. H. Choa, D. Y. Lee, L. S. Park, and S. Y. Nam, (2017), "Effect of Polymer Binder on the Transparent Conducting Electrodes on Stretchable Film Fabricated by Screen Printing of Silver Paste", International Journal of Polymer Science, 10, p1155-1161.

- C. K. Moon, and B. A. Kim, (2015), "Nanoparticle effect on the mechanical properties of polymer composites", Journal of the Korean Society for Power System Engineering, 19(5), p12-16.

- N. Matsuhisa, M. Kaltenbrunner, T. Yokota, H. Jinno, K. Kuribara, T. Sekitani, and T. Someya, (2015), "Printable elastic conductors with a high conductivity for electronic textile applications", Nature Communications, 10, p1038-1049.